МИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Белорусский государственный аграрный технический университет

Кафедра “Механизации животноводства”

КУРСОВОЙ ПРОЕКТ

Проектирование фермы для круглогодового привязного содержания с использованием интенсивных методов откорма молодняка крупного рогатого скота

Подготовил: А.С. Колесный

гр. 30мпт 4 курс

Руководитель: В.С. Кудактор

МИНСК 2009

РЕФЕРАТ

Пояснительная записка состоит из страниц печатного текста. 4 листа графического материала формата А1

.

Ключевые слова: ферма, поголовье, механизация, приготовление, раздача, кормораздатчик, расчет.

В проекте установлены рационы кормления в соответствии с заданием, рассчитано потребное количество воды, кормов, выходы навоза, объема навозохранилищ, установлены потребные площади для содержания скота и размещения оборудования, подобраны необходимые средства механизации.

В конструкторской части модернизирован ведущий вал стационарного кормораздатчика. Проведены необходимые расчеты. Составлена технологическая карта раздачи кормосмеси. В соответствии с заданием выполнены разработки по охране окружающей среды.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1 РАСЧЕТ И ОПИСАНИЕ ГЕНПЛАНА ОТКОРМОЧНОЙ ФЕРМЫ

1.1 Обоснования системы содержания и расчет структуры поголовья

1.2 Выбор основных и вспомогательных зданий и сооружений

1.3 Расчет потребности в воде

1.4 Расчет суточной и годовой потребности в кормах

1.5 Определение вместимости и числа хранилищ для кормов

1.6 Расчет вместимости навозохранилища

1.7 Ветеринарные объекты

1.8 Обобщение технологических процессов и подбора объектов фермы

1.9 Технико-экономические показатели генерального плана

2 МЕХАНИЗАЦИЯ ПРОИЗВОДСТВЕННЫХ ПРОЦЕССОВ НА ФЕРМЕ

2.1 Зоотехнические требования по подготовки кормов

2.2 Основные технологические схемы приготовление и раздачи кормов

2.3 Распределение суточного рациона и определение максимальной

разовой порции

2.4 Выбор оборудования, определение часовой производительности

поточных линий

3 КОНСТРУКТОРСКАЯ РАЗРАБОТКА

4РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ

4.1 Расчет технологической карты

4.2 Основные технико-экономические показатели линии

5 ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Развитие агропромышленного комплекса на современном этапе основывается на всемирной интенсификации повышении эффективности производства, внедрения достижений научно-технического прогресса.

Устойчивый рост производства сельскохозяйственной продукции невозможен без технического перевооружения материально-технической и энергетической базы АПК. Промышленность переходит на выпуск технологических комплексов машин для кормопроизводства и животноводства. Расширяется выпуск машин и оборудования для механизации фермерских хозяйств и малых ферм, организуется выпуск новых машин и оборудования для консервирования кормов и обработки соломы, переработки и хранения сельскохозяйственной продукции, биоэнергетических установок для утилизации отходов на животноводческих предприятиях.

Для решения сложных задач механизации, электрификации и автоматизации, стоящих перед агропромышленным комплексом. От уровня инженерной подготовки во многом зависит дальнейшее развитие сельского хозяйства в целом и его животноводческие отрасли.

Первейшая задача, которую нужно решать – это создание принципиально новых систем машин, обеспечивающих комплексную механизацию производства сельскохозяйственной продукции в различных природных зонах и переход к оптовой продаже техники предприятиям АПК, перерабатывающим предприятиям и отдельным организациям. При этом необходимо повысить качество выпускаемых машин и оборудования.

Реализация этих задач требует интеграции научно-интересного и производственного хозяйства, привлеченных к выполнению заданий. Добиваться увеличения среднегодового объема продукции на 14 – 16 % можно преимущественно за счет интенсивных факторов развития, внедрения новых достижений науки, техники. Для успешного выполнения заданий по увеличению производства продукции сельского хозяйства предусматривается разное повышение производства кормов.

Применение комплексов машин в мясном животноводстве обеспечивает снижение затрат труда и эксплуатационных затрат. Одним из важнейших вопросов в мясном производстве является механизация уборки навоза.

Цель данного проекта, – используя организационные, технологические, строительные и экономические мероприятия, достижения передового опыта, изобретений, рационализаторских предложений и научной организации труда повысить производительность труда, повысить уровень механизации к максимально возможному, что, в свою очередь, должно повлечь за собой увеличения валовой продукции, снижения ее себестоимости, уменьшение использования ручного труда и повышения рентабельности.

1 РАСЧЕТ И ОПИСАНИЕ ГЕНПЛАНА ОТКОРМОЧНОЙ ФЕРМЫ

1.1 Обоснования системы содержания и структуры поголовья

Проектируемая ферма предназначена для круглогодового привязного содержания с использованием интенсивных методов откорма молодняка крупного рогатого скота.

При привязном содержании животных размещают в индивидуальных стойлах на привязи. Кормление и поение скота организуется в стойлах. Постановочный вес молодняка на откорме 190 кг в возрасте 6 месяцев, съемочной вес 450 кг.

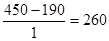

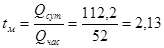

При планируемом среднесуточном привесе в 1020 гр. На голову в сутки число дней откорма составит:

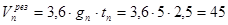

дней. дней.

С учетом дней санитарной обработки стойл после замены стада продолжительность откорма составит 264 дней.

Таким образом, в течение года будет произведено  оборота стада. оборота стада.

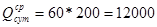

За один цикл откорма на ферме единовременно будет находиться  голов. голов.

Раздача кормов внутри животноводческих помещений осуществляется стационарным кормораздатчиком ТВК-80А, загрузку стационарного кормораздатчика осуществляется мобильным кормораздатчиком-смесителем ИСРК-12. Уборка навоза осуществляется комбинированным способом. Поение животных осуществляется автопоилками марки АП – 1.

1.2 Выбор основных и вспомогательных зданий и сооружений

Откормочная ферма

представляют собой единую строительно-техническую совокупность, включающую в себя основные и подсобные производственные, складские постройки и сооружения.

К основным производственным постройкам и сооружениям

на откормочной ферме относятся телятники, здания для содержания молодняка различного возраста.

К подсобным производственным сооружениям относятся

объекты для санитарно-ветеринарного обслуживания животных (ветсанпропускники, ветеринарные пункты, стационары и изоляторы для больных животных, въездные дезбарьеры), автовесы, системы водоснабжения, канализации, электро - и теплоснабжения, внутренние проезды с твердым покрытием и ограждения.

Складские сооружения

включают склады кормов, подстилки, инвентаря, навозохранилище, площадки или площадки для хранения техники.

К вспомогательным сооружениям

относят служебные и бытовые помещения: конторы, гардеробные, умывальные, душевые, туалеты.

Расчет генерального плана фермы начинаем с определения количества основных потребных животноводческих построек. Ферма является фермой для заключительного откорма.

1.3 Расчет потребности в воде

Вода расходуется на поение животных и производственные периоды технологические, гигиенические, хозяйственные и противопожарные.

Потребность в воде на поение животных определяем по среднесуточным нормам водопотребления различными половозрастными группами животных по формуле:

, л/сут , л/сут

где  – среднесуточная норма водопотребления животными; – среднесуточная норма водопотребления животными;

– количество животных, голов. – количество животных, голов.

Итак

л/сут. л/сут.

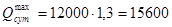

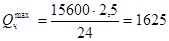

Учитывая неравномерность потребление воды животными в течение суток, определяем максимальные суточный ( ), часовой ( ), часовой ( ) и секундной ( ) и секундной ( ) расходы, что необходимой для расчета водопроводных сооружений. ) расходы, что необходимой для расчета водопроводных сооружений.

; ;

; ;

; ;

где  и и  - соответственно коэффициенты суточной и часовой неравномерности водопотребления ( - соответственно коэффициенты суточной и часовой неравномерности водопотребления ( ; ;  ). ).

Тогда

л/сут; л/сут;

л/сут; л/сут;

л/сут. л/сут.

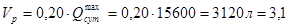

Определяем вместимость бака водонапорной башни ( ) с учетом хранения регулирующего ( ) с учетом хранения регулирующего ( ), противопожарного ( ), противопожарного ( ) и аварийного ( ) и аварийного ( ) запаса воды. ) запаса воды.

, м3 , м3

Объем регулирующий вместимости водонапорного бака с учетом расхода на бытовые нужды принимают 15…25% максимального суточного расхода, т.е.

м3

. м3

.

Запас воды для противопожарных целей содержат, как правило, в наземных или подземных безнапорных резервуарах, из которых ее подаю пожарными насосами. Вместимости пожара в течении tn

= 2…3 ч при расходе воды на тушение gn

= 2,5…7,0 л/сут, т.е.

м3

. м3

.

Противопожарный запас воды для водонапорных башен определяем из расчета тушения пожара в течение 10 мин. в двух местах одновременно с общим расходом воды 10 л/сут, т.е.

м3

. м3

.

Аварийный запас определяем из условий устранения аварии в течение двух часов:

м3

. м3

.

Итого:  м3

. м3

.

По данным табл. 5.2. /1/ выбираем типовой проект водонапорной башни. Для нашего случая это башня БР – 50 901-513/70. Вместимость бака 15 м3

, высота 6,8м; бак и ствол – из листовой стали. Количество башен принимаем одну. бак и ствол – из листовой стали. Количество башен принимаем одну.

1.4 Расчет суточной и годовой потребности в кормах

Необходимое количество кормов определим по структуре поголовья и кормовым рационам. Рацион кормления на ферме принимаем сенажно-концентратный, исходя из продуктивности (суточный привес на голову 1020 гр.) суточный рацион кормления будет выглядеть следующим образом:

На заключительный:

сенажа 19,1 кг, комбикорма 8,2 кг – зимний период

зеленная масса 40 кг, комбикорма 8,7 кг – летний период

Суточную потребность в различных кормах для всех животных определяем по формуле:

, кг/сут; , кг/сут;

где  – суточное потребление различных кормов по ферме, кг; – суточное потребление различных кормов по ферме, кг;

- расход различных кормов по рациону на одно животное, кг/сут; - расход различных кормов по рациону на одно животное, кг/сут;

- число животных в каждой группе, голов. - число животных в каждой группе, голов.

Тогда суточная потребность в кормах на зимний период составит:

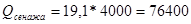

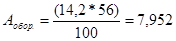

Сенажа

кг/сут. Принимаем 76,4 т/сут. кг/сут. Принимаем 76,4 т/сут.

т. т.

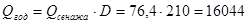

Концентратов

кг/сут. Принимаем 32,8 т/сут. кг/сут. Принимаем 32,8 т/сут.

т. т.

На летний период:

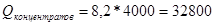

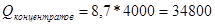

Концентратов

кг/сут. Принимаем 34,8 т/сут. кг/сут. Принимаем 34,8 т/сут.

т. т.

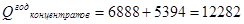

Годовое количество комбикорма составляет:

т. т.

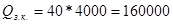

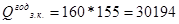

Зеленых кормов

кг/сут. Принимаем 160 т/сут. кг/сут. Принимаем 160 т/сут.

т. т.

С учетом страхового фонда (5…10%) общая годовая потребность в кормах по ферме составит 56399,7 тонн.

Для приготовления кормосмеси в течении всего периода откорма КРС используем кормораздатчик ИСРК – 12.

1.5 Определение вместимости и числа хранилищ для кормов

Вместимость хранилищ определяем по формуле:

, т , т

где  - годовая потребность сенажа для всех групп животных, т; - годовая потребность сенажа для всех групп животных, т;

- коэффициент запаса, учитывающий потери от порчи кормов при хранении; - коэффициент запаса, учитывающий потери от порчи кормов при хранении;

Сенажирование осуществляем в траншеях.

При хранении сенажа в траншеях – 1,12…1,15. Плотность в среднем 0,5…0,6 т/м3

.

Тогда вместимость траншей будет:

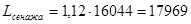

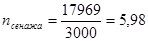

Для сенажа

т. т.

Выбираем типовой проект № 811 – 29, вместимостью 3000 т. Из железобетонных плит.

Количество сенажных траншей

. .

Принимаем шесть сенажных траншей вместимостью 3000 т. Шесть сенажных траншей располагаются за пределами откормочной фермы на расстоянии до 10 км.

1.

6

Расчет вместимости навозохранилища

С учетом поголовья животных, нормы выхода навоза и срока его хранения определяем вместимость навозохранилища по формуле:

, ,

где  - поголовье животных; - поголовье животных;

- масса навоза животного от одного животного за сутки, - масса навоза животного от одного животного за сутки,  - для молодняка; - для молодняка;

- число дней хранения навоза в хранилище. Принимаем 100 дней. - число дней хранения навоза в хранилище. Принимаем 100 дней.

Потребная вместимость навозохранилища составляет:

. .

Принимаем два навозохранилище 10000 т, т.п. №815-315.

1.

7

Ветеринарные объекты

Амбулатория включает в себя:

- стационар для содержания больных животных с незаразными заболеваниями;

- изолятор для содержания животных с признаками заразных болезней.

Количество мест в стационарах для крупного рогатого скота принимается 0,5... 1,0% от общего поголовья.

Санпропускник состоит из проходной площадью не менее 10м2

, помещения для дезинфекции одежды, гардеробной с сушильным шкафом, умывальной и душевой.

Дезинфекционный блок ветсанпропускника состоит из помещения для дезинфекции технических средств с помещением для дезинфекции тары.

Въезды на территорию фермы оборудуем дезбарьерами типового проекта. Устанавливаем три дезбарьера на въездах.

1.8 Обобщение технологических процессов и подбора объектов фермы

Результаты основных технологических расчетов и подбора объектов для фермы сводим в табл. 1.6.

Таблица 1.6 Результаты технологических расчетов

| Обозн. |

Наименование объекта |

№ типового проекта |

Количество |

| 1 |

Здание карантина телят на 400 мест |

807-10-124.12.87 |

2 |

| 2 |

Здание молодняка КРС на 400 мест |

801-4-188.12.87 |

10 |

| 3 |

Телятник на 400 голов |

801-4-189-12.87 |

1 |

| 4 |

Санитарный пропускник на 50 человек |

807-4-187-12.87 |

6 |

| 5 |

Переходная галерея тип 1 |

801-4-190-12.86 |

1 |

| 6 |

Здание приема телят |

801-9-53.12.87 |

1 |

| 7 |

Пункт технического обслуживания |

816-22.8 |

1 |

| 8 |

Трансформаторная подстанция |

407-3-349.14 |

1 |

| 9 |

Убойно-санитарный пункт |

807-77.87 |

1 |

| 10 |

Автомобильные весы грузоподъемностью 10 т |

817-21.87 |

1 |

| 11 |

Траншея для хранения сенажа вместимостью 3000 т. |

811-29.87 |

6 |

| 12 |

Механизированный склад концентрированных кормов на 110т. |

801-317.87 |

1 |

| 13 |

Отапливаемый дезбарьер |

807-127 |

3 |

| 14 |

Кормосмесительный цех |

801-630,87 |

1 |

| 15 |

Водонапорная башня БР-100 и БР-15 |

901-517/70 |

2 |

| 16 |

Навозохранилище 10000 т |

815-315 |

3 |

На основании полученных данных и требований к проектированию делаем чертеж генерального плана предприятия, который представлен на одном из листов графической части курсового проекта.

1.

9

Технико-экономические показатели

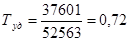

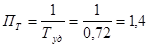

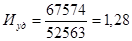

Общая территория, отведенная для строительства откормочной фермы, составила 10,13 га.

Площадь территории застройки фермы равна 7,1 га основного назначения.

Коэффициент застройки фермы составляет 71,16 %.

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Зоотехнические требования по подготовки кормов

В соответствии с зоотехническими требованиями каждый вид корма должен быть приведен в состояние, обеспечивающее наилучший эффект при его скармливании сельскохозяйственным животным.

Сенаж – высокопитательный консервированный зеленый корм, приготовленный из различных трав, провяленных до влажности 45...55 % и измельченных па частицы длиной до 30 мм. По питательным свойствам сенаж близок к зеленым кормам, незаменимым в рационе КРС. Сенаж приготавливают из луговых и сеяных трав. Урожай трав должен быть убран в ранней фазе вегетации: не позднее фаз бутонизации бобовых и начала колошения злаковых. Количество частиц длиной 20...30 мм должно составлять не менее 75 % обшей массы корма.

Доброкачественный корм можно получить только при тщательном уплотнении массы в герметичных сенажных сооружениях. Сохранность корма достигается благодаря физиологической сухости субстрата, исключающей возможность развития бактериальных процессов. Дело в том, что при влажности растений 45...55 % внутриклеточная вода удерживается клетками с силой 5,5...6 мПа, а сосущая сила большинства бактерий составляет 5,0... 5,5 мПа. Следовательно, внутриклеточная вода при влажности растений 45...55% находится в труднодоступной для жизнедеятельности бактерий форме. Однако она легкодоступна для различных грибковых плесеней, сосущая сила которых достигает 22...29,5 мПа. Плесень же может развиваться только в аэробной среде (при доступе воздуха). Отсюда попятно, какое большое значение приобретает обеспечение герметичности сенажных сооружений. Это необходимо также и для того, чтобы удержать в них до начала разгрузки углекислый газ, создающий инертную среду и предотвращающий порчу корма.

Комплекс машин и устройств для заготовки и хранения сенажа подразделяется на две системы: комбинированную и стационарную. В комбинированную входят косилки, косилки-плющилки, ворошители, валкообразователи, подборщики-измельчители и прицепные тележки. Стационарная система машин и устройств включает герметичные хранилища, разгрузчики сенажных башен, различные вспомогательные транспортеры и пневмошвырялки.

Измельчение кормов играет важную роль в усвоении питательных веществ организмом животного. Второй целью измельчения является уменьшение энергии животных на разжевывание кормов. Наибольший эффект достигается при скармливании их в виде смесей, которые получают путем смешивания измельченных кормов. На животноводческих фермах измельчают зерно злаковых, бобовых и масличных культур, прессованные жмыхи, солому, сено, корнеклубнеплоды, кукурузу в початках, пищевые отходы. К измельчению концентрированных кормов и технологии их подготовки к скармливанию предъявляются следующие зоотехнические требования: крупность частиц корма для крупного рогатого скота — не выше 3 мм, свиней и птицы — до 1 мм при кормлении влажными мешанками и 2...3 мм при сухом кормлении. Во всех случаях нежелательным является наличие в корме пылевидных частиц. Они плохо смачиваются желудочным соком и образуют труднопереваримые комочки. Не допускается также наличие вредных примесей и металлических частиц.

Концентрированные корма следует скармливать в виде смесей, представляющих собой однородную массу. Влажность их при длительном хранении не должна превышать 15... 17%. Влажность различных кормовых смесей при скармливании для КРС — не более 60%.

Отклонение при дозировании компонентов от количества корма по массе допускаются в следующих пределах – комбикормов и концентрированных кормов ± 1,5%; сочных кормов ± 3,5%; воды ± 2,5%;минеральных добавок±1,0%.

В соответствии с зоотехническими требованиями при подготовке комбикормов к скармливанию их подвергают:

- очистке от земли, камней и семян сорных растений на зерноочистительных машинах (сепараторах и др.), а от металлических примесей – на магнитных сепараторах;

- измельчению до размера частиц заданной крупности на дробилках, мельницах или плющилках;

- дозированию и смешиванию кормовых компонентов в однородную смесь по заданным рецептам на дозаторах и смесителях или универсальных комбикормовых агрегатах;

- прессованию кормовых смесей – гранулированию или брикетированию на прессах – грануляторах или брикетных прессах.

2.2 Основные технологические схемы приготовление и раздачи кормо

в

Обычно на откормочных фермах КРС применяется кормление в виде кормосмесей. Кормосмесь приготавливается в кормоцехе или с помощью кормораздатчиков-смесителей и ими же кормосмесь транспортируется на ферму и там выгружает в кормушки.

Стандартная технология приготовления кормосмесей предусматривает приготовление полнорационных влажных смесей из имеющего в хозяйстве набора кормов: силоса, сенажа, корнеклубнеплодов, комбикорма и грубых (соломы). Для нашего случая – сенаж и комбикорм.

В зависимости от вида кормов и требований технологического процесса подготовки их к скармливанию существуют следующие основные схемы поточных линий приготовления корма:

для сенажа:

измельчение – смешивание; измельчение (погрузка) – дозирование;

для концентрированных кормов:

очистка — измельчение — дозирование — смешивание; очистка — измельчение — осолаживание (дрожжевание) — дозирование — смешивание; очистка — измельчение — дозирование — смешивание — брикетирование

(гранулирование); погрузка – раздача; погрузка – дозирование – смешивание.

Приготовление и использование на корм КРС полнорационных грубых кормов и концентрированных кормов, по сравнению с поочередным скармливанием их отдельно, намного эффективнее, т.к. повышается их поедаемость и сокращается расход на производство единицы продукции на 15-20%.

К наиболее трудоемким процессам при выращивании и откорме скота относятся доставка объемистых кормов и раздача их животным.

Технология кормления состоит из ряда операций: выгрузки сенажа из хранилищ; транспортировки корма к кормораздающим устройствам; дозирования комбикорма; смешивания все компонентов корма и раздачи кормосмеси в кормушки.

В современной практике крупных комплексов корм доставляют и раздают стационарными, мобильными или комбинированными средствами (сочетание мобильных со стационарными).

Мобильные кормораздатчики используют как для раздачи корма в помещениях, так и на откормочной площадке. К недостаткам, особенно при кормораздаче в заданиях, относят нерациональное использование полезной площади помещения из-за кормовых проездов, загрязнение внутреннего воздуха окисью углерода, чрезмерно высокий шум (до 90Дб); неравномерную выдачу корма (до ±15%). Этими недостатками лишены стационарные кормораздатчики.

Исходя из вышеизложенного и согласна условиям по заданию принимаем следующее:

корм выдаем в виде кормосмеси; кормосмесь приготавливаем из двух компонентов раздатчиком-измельчителем смесителем ИСРК-12Ф; загрузку сенажа в кормораздатчик-смеситель осуществляем загрузным устройством(фреза), комбикорм загружаем, в кормораздатчик-смеситель, из бункеров-дозаторов расположенных на складе комбикормов;ИСРК-12Ф производим смешивание и осуществляем раздачу кормосмеси в кормушки.

По составленной схеме технологического процесса приготовления и раздаче кормов перейдем к технологическому расчету, который сводится к технологическому расчету оборудования, к определению производительности технологических линий, количества машин и вспомогательных устройств и оборудования.

2.3 Распределение суточного рациона и определение максимальной разовой порции

Расчет технологической линии производим, исходя из объема компонентов, необходимых для приготовления кормосмесей. Суточный расход по видам кормов берем из расчета генплана фермы.

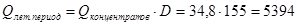

Комбикорм Qзим

комб.

=32,8 т;

Qлетн

комб.

= 34,8 т.

Сенаж Qсенаж.

=76,4 т.

Зеленая масса Qзел.масса

=160 т.

Распределим все виды кормов по дачам: утренняя, дневная и вечерняя.

Результаты распределения заносим в табл. 2.1.

Таблица 2.1 Распределение корма по дачам, %

| Сенаж |

Комбикорм |

Зеленная масса |

| Утренняя |

50 |

50 |

30 |

| Дневная |

- |

- |

40 |

| Вечерняя |

50 |

50 |

30 |

Согласно данных табл. 2.1 произведем расчет корма по дачам и определим максимальную разовую дачу и сведем все расчеты в табл. 2.2.

Таблица 2.2 Распределение корма по дачам, т

| Сенаж |

Комбикорм в зимний период |

Комбикорм в летний период |

Зеленная

масса

|

| Утренняя |

38,2 |

16,4 |

17,4 |

48 |

| Дневная |

64 |

| Вечерняя |

38,2 |

16,4 |

17,4 |

48 |

Максимальная разовая дача, исходя из данных табл. 2.2, приходится на утреннее и вечернее время кормление.

2.4 Выбор оборудования, определение часовой производительности поточных линий

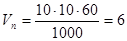

Задаемся продолжительностью приготовления корма Т=2 ч.

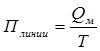

Тогда производительность линий определим по формуле

, ,

где Qм

—максимальная разовая выдача корма, т.

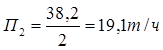

Линия комбикорма (расчет производим по наибольшему значению)

. .

Линия сенажа

. .

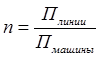

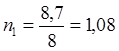

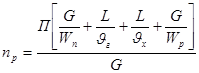

Зная производительность линий, определим количество машин и оборудования, необходимых для выполнения операций в каждой линии по формуле

, ,

где Плинии

—производительность линии, т/ч;

Пмашины

—производительность машин по технической характеристике, т/ч.

Бункер-дозатор комбикорма

. .

Принимаем два бункера-дозатора (один принимаем дополнительно в случаи выхода из строя и чтобы, не нарушать технологический процесс кормления на ферме).

Для погрузки сенажа используем кормораздатчик-смеситель ИСРК-12Ф, который имеет фрезу для погрузки сенажа.

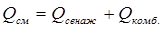

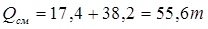

Определим количество исходного корма, которое необходимо смешать кормораздатчиком-смесителем за одну максимальную дачу по формуле

; ;

. .

Тогда производительность линии приготовления будет

. .

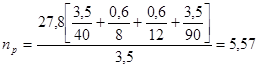

Определим количество ИСРК-12Ф

, ,

где  - фактическая грузоподъемность кормораздатчика, т; - фактическая грузоподъемность кормораздатчика, т;

, ,  - подача погрузочных и разгрузочных средств кормораздатчика, т/ч; - подача погрузочных и разгрузочных средств кормораздатчика, т/ч;

- расстояние между животноводческими помещениями и хранилищами, м; - расстояние между животноводческими помещениями и хранилищами, м;

- скорость движения кормораздатчика с грузом и без, м/ч. - скорость движения кормораздатчика с грузом и без, м/ч.

. .

Принимаем шесть кормораздатчиков-смесителей.

3 КОНСТРУКТОРСКАЯ РАЗРАБОТКА

Стационарный кормораздатчик ТВК-80А предназначен для раздачи коров или кормосмесей. Он состоит из загрузочного бункера, в который подается корм, ленточного транспортера, приводной станции, натяжного устройства. ТВК-80А рассчитан на обслуживание 60…66 голов КРС. Может работать в двух режимах: при механизированной и ручной загрузке корма. Скорость движения транспортера при механизированной раздаче 0,518 м/с., при ручной – 0,132 м/с.

Как показала практика эксплуатации ТВК-80А, что ведущий вал быстрее выходит из строя. Поэтому в данном проекте мы будем разрабатывать ведущий вал транспортера, который изготовлен из стали Ст5. Вращения на вал передается от электродвигателя через муфту и конический редуктор, цепную передачу.

Для повышения эффективности и работоспособности привода транспортера упрочним ведущий вал, для этого изменим материал, с которого он изготовлен. Для изготовления ведущего вала используем сталь 45 с термообработкой. Произведем расчет вала с новыми параметрами.

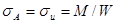

Прочностные расчеты вала

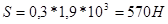

. Валы рассчитываются на изгиб и кручение при действии изгибающего и вращающего момента М и Т. Растягивающие и сжимающие силы незначительны, и их влияние не учитывают (рис.1).

Вначале проводим предварительный расчет, и затем проверочный. Поэтому в расчете вала различают два этапа:

1. Предварительный проектный расчет и конструирование вала. На этом этапе устанавливают диаметр опасного сечения или диаметры нескольких характерных сечений вала и разрабатывают его конструкцию. При конструкции учитывают возможность свободного продвижения деталей вдоль вала до места их посадки и возможность осевой фиксации этих деталей на валу и осевой фиксации самого вала.

2. Уточненный проверочный расчет. Этот этап проводится после окончательной разработки конструкции вала и служит для определения коэффициента запаса прочности для опасного его сечения или нескольких предположительно опасных сечений:

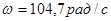

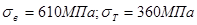

Исходные данные для расчета: передаваемая мощность 5,5 кВт, угловая скорость  ; частота вращения ; частота вращения  ; нормальные напряжения ; нормальные напряжения  ; размеры звездочки – d=140мм; Lcm

=40 мм; неуравновешенная составляющая силы, передаваемой второй звездочкой ; размеры звездочки – d=140мм; Lcm

=40 мм; неуравновешенная составляющая силы, передаваемой второй звездочкой  . .

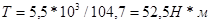

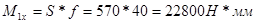

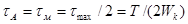

Вал передает момент

, ,

где Р – передаваемая мощность, кВт.

. .

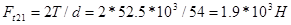

В зацеплении со стороны звездочки действуют силы:

окружная  ; ;

радиальная  . .

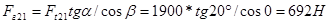

Неуравновешенная составляющая силы передаваемой ведущей звездочкой

. .

Расстояние между серединами подшипников l=336 мм.

Расстояние между ведущей звездочкой и левым подшипником f=40мм.

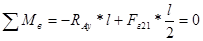

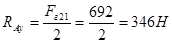

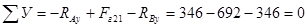

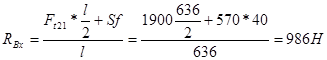

Опорные реакции в вертикальной плоскости

. .

откуда  ; ;

; ;

откуда  . .

Проверка:  . .

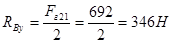

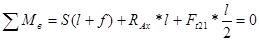

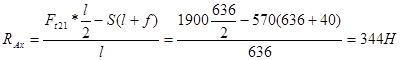

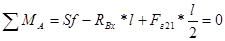

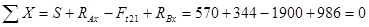

Опорные реакции в горизонтальной плоскости

. .

откуда  ; ;

; ;

. .

Проверка:  . .

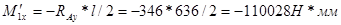

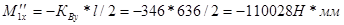

Изгибающие моменты в вертикальной плоскости

; ;

; ;

в горизонтальной плоскости

; ;

. .

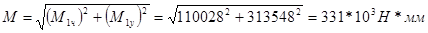

Суммарный изгибающий момент в сечении под звездочкой (это сечение наиболее нагруженное)

. .

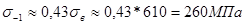

Определим пределы выносливости стали 45:

при изгибе  ; ;

при кручении  . .

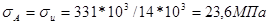

Нормальные напряжения в сечении под звездочкой

, ,

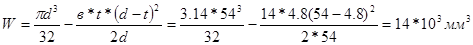

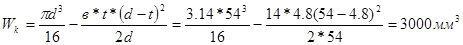

где  - момент сопротивления. - момент сопротивления.

, ,

где в – ширина канавки;

t – глубина канавки.

. .

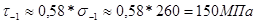

Эффективные коэффициенты концентрации напряжений для сечения со шпоночной канавкой для стали 45 с пределом прочности менее 700 МПа  . Так как момент, переедаемый валом, является переменным, при расчете принимаем для касательных напряжений наиболее неблагоприятный заключительный цикл – от нулевой: . Так как момент, переедаемый валом, является переменным, при расчете принимаем для касательных напряжений наиболее неблагоприятный заключительный цикл – от нулевой:

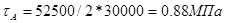

, ,

где Т – вращающий момент,

- момент сопротивления при кручении. - момент сопротивления при кручении.

; ;

. .

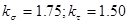

Масштабные факторы при d= 54 мм,  , ,  . Для среднеуглеродистых сталей . Для среднеуглеродистых сталей  , ,  . .

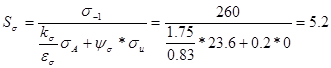

Коэффициент запаса прочности по нормальным напряжениям

. .

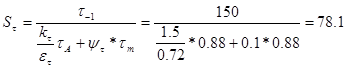

Коэффициент запаса прочности по касательным напряжениям

Определение коэффициента запаса прочности для опасного сечения вала. Этот расчет, называемый уточным, выполняем как проверочный. Часто разрушение валов носит усталостный характер, поэтому расчет валов на усталость является основным.

Он сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений вала.

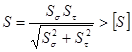

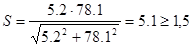

Условие прочности:

, ,

где  - расчетный коэффициент запаса прочности; - расчетный коэффициент запаса прочности;

- 1,3…1,5 требуемый коэффициент запаса для обеспечения прочности; - 1,3…1,5 требуемый коэффициент запаса для обеспечения прочности;

. .

Условие прочности соблюдается.

4 РАСЧЕТ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ

4.1 Расчет технологической карты

Расчет технологической карты производится на примере одной операции.

Графа 1. Порядковой номер операции – I.

Графа 2. Наименование операции:погруза сенажа.

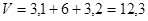

Графа 3. Суточный объем работ  т/сут. т/сут.

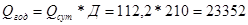

Графа 4. Число дней в году Д = 210.

Графа 5.л Объема работ в год  т/год. т/год.

Графа 6. Для выполнения данной операции применяется модернизированный раздатчик-измельчитель смеситель ИСРК-12Ф.

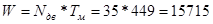

Графа 7. Мощность привода электродвигатель 35 кВт.

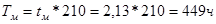

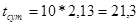

Графа 8. Часовая производительность кормораздатчика при механизированной загрузки  т/ч. т/ч.

Графа 9. Число работы машины в сутки.

ч. ч.

Графа 10. Число часов работы машин в год  ч. ч.

Графа 11. Количество персонала – 6 человек.

Графа 12. Затраты труда в сутки на выполнение операции.

ч. ч.

Графа 13. Затраты труда в год. Определяют как

ч. ч.

Графа 14. Количество машин и оборудования определяют по технологической схеме. Принимаем  . .

Графа 15. Балансовая стоимость  представляет собой капитальные вложения, которые исчисляются как для выполнения отдельных процессов, так и в целом по технологической карте или ферме. представляет собой капитальные вложения, которые исчисляются как для выполнения отдельных процессов, так и в целом по технологической карте или ферме.

Расчет эксплуатационных затрат (графы 16 – 23).

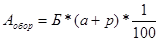

Графы 16,17,18-годовые отчисления на амортизацию и текущий ремонт машин и оборудования подсчитывают по формуле

, ,

где а - норма ежегодных отчислений на амортизацию (восстановление) в %. Это норма зависит от срока служба машин. Для животноводческих машин срок службы в среднем 7 лет, следовательно а = 14,2%.

р – норма ежегодных затрат на текущий ремонт и технический уход. Для животноводческих машин р = 14 – 18 %. Принимаем р = 16 %.

Тогда  млн. руб. млн. руб.

Графа 19. Расход электроэнергия в год W определяется произведением мощности электродвигателя на продолжительность работы Тм

.

кВт-ч. кВт-ч.

Графа 20. Стоимость электроэнергии Е исчисляется произведением расхода электроэнергии на стоимость электроэнергии. Отпускная цена 1 кВт –73руб.

Е=W*С=15715*73= 1147195 тыс. руб.

Графа 21. Зарплата персоналу З начисляется по каждой операции. Расчеты производятся, исходя из затрат рабочего времени на выполнения операции в сутки и в год в зависимости от квалификации работников тарифного разряда и часовой ставки с учетом дополнительной оплаты за продукцию и начислений на зарплату.

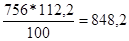

Работа выполняется по VI разряд. Часовая тарифная ставка при повременной оплате – 605 руб. С учетом надбавки за продукцию 25 % часовая ставка будет 605*1,25=756 руб.

К полученной сумме зарплаты следует добавить еще 7,9 % «дополнительного фонда заработной платы», который выплачивается за время пребывания основного работника в трудовом отпуске, а также за время работы в праздничные и входные дни.

Кроме того, к основной зарплате и «дополнительной фонду» прибавляют 4,4 % начислений в фонд социального страхования.

В целом к основной зарплате надо еще добавлять 12,65 %.

Тогда часовая ставка с учетом начислений будет

руб./час. руб./час.

Зарплата по операции будет

З = Тг

* з,

где з – часовая ставка, руб./ч.

З = 4490*0,8482 =3394,44 тыс. руб.

Графа 22. Прочие прямые затраты Пр

включают в себя расходы на мелкий инвентарь, срок службы которого не более года, спецодежду, топливо для котлов, химикаты для дезинфекции помещений.

Прочие затраты в данной операции не предусмотрены.

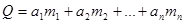

Графа 23. Годовые эксплуатационные затраты Эгод

по каждому процессу или операции представляют собою сумму показателей граф 18, 20, 21, 22.

Эгод

= А + Е + З + Пр

= 16912000 + 1177000 + 3394,4+339,44 = 18092733,84 млн. руб.

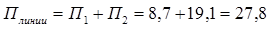

4.2 Основные технико-экономические показатели линии

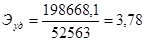

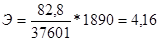

Удельные эксплуатационные затраты на 1 т продукции при приготовлении и раздачи корма по формуле:

, ,

где  - сумма годовых эксплуатационных затрат (гр. 23), тыс. руб.; - сумма годовых эксплуатационных затрат (гр. 23), тыс. руб.;

- годовой выход навоза (гр. 5), т. - годовой выход навоза (гр. 5), т.

тыс. руб. тыс. руб.

Затраты труда на единицу продукции рассчитывают по формуле:

, ,

где  - сумма затрат рабочего времени штатных рабочих (гр. 13), чел.-ч. - сумма затрат рабочего времени штатных рабочих (гр. 13), чел.-ч.

чел.-ч./т. чел.-ч./т.

Производительность труда определяют по формуле т/ч. т/ч.

Энергозатраты на единицу продукции рассчитывают по формуле:

, ,

где  - суммарный годовой расход электроэнергии (гр. 19), кВт-ч. - суммарный годовой расход электроэнергии (гр. 19), кВт-ч.

кВт-ч. кВт-ч.

Энерговооруженность труда определяется по формуле:

, ,

где  - суммарная годовая мощность двигателей (гр. 7), кВт. - суммарная годовая мощность двигателей (гр. 7), кВт.

кВт-ч. кВт-ч.

5 ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

В обслуживании машин и механизмов кормоприготовительного цеха и кормораздатчиков допускаются лица не моложе 18 лет, знающие устройство и правила эксплуатации машин, прошедшие инструктажи по технике безопасности на рабочем месте.

При поступлении машин и оборудования с заводов-изготовителей или других поставщиков необходимо проверить наличие и исправность всех защитных ограждений и приспособлений. В случае их отсутствия или при необходимости изготовления и установки дополнительных ограждений администрация хозяйства обязана принять соответствующие меры.

Силовую электропроводку к двигателям машин обязательно укладывают в стальные трубы. Корпуса электродвигателей, пусковых агрегатов, машин и оборудования зануляют. В местах установки машин, механизмов и оборудования вывешивают инструкции по их безопасному обслуживанию.

После завершения монтажных работ проверяют техническое состояние каждой машины, устраняют выявленные неисправности, опробывают работу каждой машины в начале на холостом ходу, а затем под нагрузкой.

Машины и оборудование с реверсивными устройствами для пуска транспортеров необходимо сначала включить на обратный ход с тем, чтобы сбросить посторонние предметы, случайно попавшие на транспортер, а затем переключают на рабочий ход.

После пуска машины на холостом ходу при полном рабочем числе оборотов следует убедиться в отсутствии вибрации рамы, посторонних шумов и стуков. При обнаружении неисправностей в работе машины на холостом ходу нужно немедленно остановить её и устранить неисправности. При осмотре, ремонте и других работах, связанных с техническим обслуживанием, машину необходимо остановить, а приводной ремень снять. Перед осмотром и регулировкой режущего аппарата машины следует принять меры к надёжному закреплению рабочих органов, лопастей и ножей, чтобы исключить самопроизвольное их вращение.

Для пуска каждой машины должен иметься индивидуальный магнитный пускатель, а для обесточивания машин и отключения машины на длительное время - общий рубильник. Пусковые кнопки, рукоятки, рубильники устанавливают так, чтобы исключить их случайное включение.

Пуск вновь установленных машин и оборудования после ремонта или длительной стоянки разрешается главным инженером или инженером по механизации трудоемких процессов в животноводстве. Предварительно машина и оборудование проходят проверку и обкатку, готовность к эксплуатации оформляется актом.

После пуска машин и оборудования в работу нельзя класть на питающие транспортеры в приёмные ковши и на защитные кожухи ключи, отвертки, болты, гайки и другое. Чтобы убедиться в отсутствии посторонних предметов внутри закрытых кожухов, перед включением двигателя необходимо рукой за шкив провернуть рабочие органы машины.

При работе машины запрещается: проталкивать или направлять руками или каким-либо предметом перерабатываемый корм в приемную горловину машины; стоять напротив потока выбрасываемой массы, так как в нее может попасть твердый предмет; подтягивать болты, смазывать подшипники, регулировать зазоры, натягивать ремни и цепи во время работы машины, а также открывать крышки кожухов до полной остановки рабочих органов.

Натяжения ремней и лент на ходу, нарушения правил и норм хранения смазочных и обтирочных материалов; курения и применения открытого огня, а также проведения электросварочных работ в производственных цехах во время работы.

При обслуживании разрабатываемой установки необходимо следить за исправностью электропроводки. Запрещается эксплуатация без заземления и его неисправности. Значение сопротивления устройства заземления должно быть не более 0,1 Ом, а сопротивление изоляции к токоведущим частям — не менее 1 мОм.

При появлении в оборудовании посторонних стуков и шумов необходимо немедленно остановить линию, по возможности предварительно перекрыв краном подачу кормосмеси, с последующим выявлением и устранением причин вызвавших неисправность.

При обнаружении неисправности в электродвигателе или электропроводке следует немедленно отключить рубильник. Остановить линию и вызвать специализированный персонал.

Соблюдение всех перечисленных требований персоналом обеспечит безопасную эксплуатацию имеющихся машин и механизмов.

ЗАКЛЮЧЕНИЕ

В наше трудное время необходимо четко уметь рассчитывать свои материальные и финансовые возможности. Большой процент своей деятельности направлять на поиски и внедрение способов, методов работы, новейших технологий, позволяющих не только экономить материальные и финансовые средства, а также улучшить продуктивность производства, повысить уровень рентабельности хозяйства, тем самым обеспечить, достойны заработок работникам.

Благодаря внедрению модернизированного стационарного кормораздатчика увеличили долговечность его работы без поломок.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Методические указания по расчету и проектированию генплана. Составитель Гриб В.К. - Мн.:1994

2. В.К. Гриб, С.С. Жук, Н.М. Лукашевич и др. Механизация животноводства. - Мн.: Ураджай, 1997.

3. Н.В. Брагинец, Д.А. Палишкин. Курсовое и дипломное проектирование по механизации животноводства. - М.:ВО Агропромиздат, 1991.

4. С.В. Мельников. Механизация и автоматизация животноводческих ферм. - Ленинград. Колос, 1978.

|