Министерство образования Республики Беларусь

Белорусский государственный университет

информатики и радиоэлектроники

кафедра РЭС

РЕФЕРАТ

на тему:

“Статистические методы приёмочного контроля качества продукции”

МИНСК 2008

Содержание

Понятие уровня дефектности....................................................................... 5

Планы и схемы контроля............................................................................ 12

Усеченный контроль.................................................................................... 14

Виды контроля и корректировка плана контроля.................................... 17

ЛИТЕРАТУРА.............................................................................................. 21

В отличие от статистических методов регулирования технологических процессов, где по результатам контроля выборки принимается решение о состоянии технологического процесса, при статистическом приёмочном контроле по результатам контроля выборки принимается решение принять или отклонять партию продукции.

В данном случае под риском поставщика понимается вероятность забраковывания партии продукции, обладающей приемочным уровнем дефектности. Под риском потребителя понимается вероятность приемки партии продукции, обладающей браковочным уровнем дефектности.

Основной задачей статистических методов приемочного контроля является обеспечение с большой достоверностью оценки качества продукции, предъявляемой на контроль, и однозначности взаимного признания результатов оценки качества продукции между поставщиком и потребителем, осуществляемой по одним и тем же планам выборочного контроля.

Статистические методы приемочного контроля могут осуществляться по количественному, качественному и альтернативному признакам.

Под статистическим контролем по количественному признаку понимается контроль качества продукции, в ходе которого определяют значения контролируемого параметра, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от сравнения их с контрольным нормативом. Характерная особенность контроля качества по количественному признаку состоит в том, что он требует меньшего объема выборки по сравнению с другими видами контроля при одних и тех же рисках принятия ошибочных решений и при этом дает больше информации о качестве продукции. Поэтому при высокой стоимости контроля или испытаний единиц продукции целесообразно выбирать именно контроль по количественному признаку.

Под статистическим приемочным контролем по качественному признаку понимают контроль качества продукции, в ходе которого каждую проверенную единицу продукции относят к определенной группе, а последующее решение о контролируемой совокупности принимают в зависимости от соотношения количества её единиц, оказавшихся в разных группах. Основным преимуществом является то, что данный метод позволяет не только разделить единицы продукции на годные и дефектные, но и разнести их по категориям, сортам, классам, группам качества и др.

Под статистическим приемочным контролем по альтернативному признаку понимается контроль качества продукции по качественному признаку, в ходе которого каждую проверенную единицу продукции относят к категории годных или дефектных, а последующее решение о контролируемой совокупности или процессе принимают в зависимости от результатов сравнения обнаруженных в выборке дефектных единиц продукции или числа дефектов, приходящихся на определённое число единиц продукции, с контролируемым нормативом.

Под приёмочным числом понимается контрольный норматив, равный максимальному числу дефектных единиц продукции в выборке или числу дефектов, приходящихся на 100 единиц продукции, являющихся критерием для приемки партии продукции.

Под браковочным числом понимается контрольный норматив, равный максимальному числу дефектных единиц в выборке или числу дефектов, приходящихся на 100 единиц продукции, являющихся критерием для забракования партии продукции.

Данный вид контроля нашёл широкое применение в промышленности по следующим причинам:

· во-первых, метод контроля прост и не требует высококвалифицированных специалистов, большого времени, сложных измерительных приборов и устройств, больших материальных затрат;

· во-вторых, метод не требует большого количества записей и вычислений для определения судьбы контролируемой партии продукции по результатам контроля выборки;

· в-третьих, этот метод контроля сразу позволяет разделить единицы продукции в выборке на годные и дефектные.

Под годной продукцией понимается продукция, удовлетворяющая всем установленным требованиям. Под дефектной единицей продукции (дефектным изделием) понимается единица продукции, имеющая хотя бы один дефект.д. ефект - это каждое несоответствие продукции установленным требованиям.

В зависимости от значимости принята следующая классификация дефектов: малозначительные, значительные и критические.

Малозначительный дефект - дефект, который существенно не влияет на использование продукции по назначению и её долговечность. Значительный дефект - дефект, который существенно влияет на использование продукции по назначению и (или) на её долговечность, но не является критическим. Критический дефект - дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Понятие уровня дефектности

Любая партия изделий, поступающая на контроль, может содержать некоторую долю дефектных единиц продукции. Эта доля дефектных единиц характеризуется уровнем дефектности. Под уровнем дефектности понимается доля дефектных единиц продукции на 100 единиц продукции.

При выборочным контроле невозможно установить фактический уровень дефектности в контролируемой партии продукции, а можно получить лишь его оценку. Точность этой оценки зависит от того, насколько будет обоснован план контроля. В качестве такой оценки при контроле по количественному признаку используется предельное значение контролируемого параметра в выборке, а при контроле по альтернативному признаку - число дефектных единиц продукции или число дефектов на 100 единиц продукции в выборке, которое затем сравнивается с контрольными нормативами.

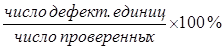

При определении доли дефектных единиц продукции не учитывается количество дефектов в единице продукции, т.е.

При определении числа дефектов на 100 единиц продукции, единица продукции содержащая, допустим, три дефекта, должна оцениваться так же, как и три единицы продукции, имеющие по одному дефекту, т.е.

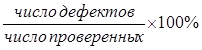

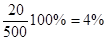

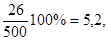

Пример.

Партия состоит из 500 единиц продукции. По результатам контроля установлено, что: 480 ед. годных изделий;

15 ед. содержат по 1 дефекту;

4 ед. содержат по 2 дефекта;

1 ед. содержит 3 дефекта.

Тогда:

а) доля дефектных единиц продукции составляет -

б) число дефектов на 100 единиц продукции -  т.е. в партии из 500 единиц продукции содержится 5,2 дефекта на100 единиц продукции. т.е. в партии из 500 единиц продукции содержится 5,2 дефекта на100 единиц продукции.

Схема уровня дефектности представлена на рисунке 1.

Входной уровень дефектности (ВУД).

Под ВУД понимают уровень дефектности в партии, поступающей на контроль или в потоке продукции за определённый интервал времени. ВУД не зависит от плана контроля, а является характеристикой качества изготовленной продукции. Более достоверное представление о качестве продукции дают средний входной и средний выходной уровни дефектности, определённые по нескольким партиям. Оценку среднего входного уровня дефектности находят путём деления общего числа дефектных единиц продукции, обнаруженных в выборках нескольких партий, поступивших на контроль за определённый интервал времени, на общее число проконтролированных единиц в тех же партиях.

Рисунок 1 - Схема уровня дефектности.

Средний выходной уровень дефектности AOQ является характеристикой плана контроля. Под AOQ понимается математическое ожидание значения выходного уровня дефектности в принятых партиях или потоке продукции и в забракованных партиях или потоке продукции за определённый интервал времени, в которых после сплошного контроля все обнаруженные дефектные единицы заменены годными.

Средний выходной уровень дефектности является важной характеристикой для потребителя, так как его величина характеризует реальное качество продукции, которое он может получить после контроля и зависит от плана контроля.

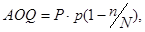

Средний выходной уровень дефектности в принятых партиях или потоке продукции зависит от входного уровня дефектности, который может изменяться от партии к партии или от потока к потоку. Эта зависимость приближённо может быть определена по формуле

(1) (1)

где P - вероятность приёмки партии или потока продукции в долях; р - входной уровень дефектности, %;

N - объём партии;

n - объём выборки.

Предел среднего выходного уровня дефектности AOQL. Под пределом среднего выходного уровня дефектности понимается максимальное значение среднего выходного уровня дефектности, соответствующее определённому плану выборочного контроля. В ГОСТ 18242-72 на статистический приёмочный контроль по альтернативному признаку приведены коэффициенты, которые могут служить точной оценкой значения AOQL для выбранного плана контроля при умножении их на (1–n/N).

Приёмочный уровень дефектности AQL. Под приёмочным уровнем дефектности понимается максимальный уровень дефектности для одиночных партий, который для целей приёмки продукции является удовлетворительным. Приёмочный уровень дефектности представляет исходное значение уровня дефектности, на которое согласны поставщик и потребитель и которое может служить основой для определения контрольного норматива.

Приёмочный уровень дефектности определяет степень строгости выборочного контроля. Чем меньше значение AQL, тем более строгим будет выборочный контроль. Поэтому выбор правильного значения приёмочного уровня дефектности является важнейшей задачей при использовании статистических методов приёмочного контроля и осуществляется обычно по договорённости между поставщиком и потребителем. Приёмочный уровень дефектности назначается независимо от входного уровня дефектности.

Если средний входной уровень дефектности для отлаженного производства будет меньше заданного значения AQL, то целесообразно осуществлять статистический приёмочный контроль. Если наоборот - целесообразно осуществлять сплошной контроль. Выбор необоснованно малого значения AQL приведёт к тому, что поставщик будет нести убытки от забракования значительной доли хорошей продукции и наоборот.

При установлении приёмочного уровня дефектности на продукцию, которая контролируется по нескольким показателям качества, приёмочный уровень дефектности определяется двумя способами:

· устанавливается приёмочный уровень дефектности отдельных показателей качества, а затем по продукции в целом;

· устанавливается приёмочный уровень дефектности для продукции в целом, а затем для отдельных показателей качества.

Браковочный уровень дефектности LQ. Под браковочным уровнем дефектности понимается минимальный входной уровень дефектности, который для целей приёмки продукции рассматривается как неудовлетворительный. Потребитель может выбирать план контроля исходя из заданного значения уровня дефектности. Такой план контроля даёт большую гарантию того, что партия продукции с браковочным уровнем дефектности не будет принята.

В ГОСТ 18242-72 приведены таблицы, позволяющие определить LQ при известных значениях риска потребителя Р, приёмочного уровня дефектности и объёма выборки. Вероятность приёма партии продукции с LQ в указанном стандарте принимается при значениях риска потребителя, равных 5 и 10%.

Пример.

На контроль поступает партия в 1000 единиц продукции. Потребитель выбрал план выборочного контроля, при котором риск принять эту партию продукции с браковочным уровнем дефектности 15% составил бы 5%, т.е. имеем: N=1000,в=5%, LQ=15%.

Решение: По соответствующей таблице ГОСТ 18242-72 находим ближайшее табличное значение LQ к заданному, т.е. LQ=14%. При этом AQL будет равен 1,5%, а объём выборки n=32 единиц продукции. Далее по таблице стандарта находим приёмочное число Aс=1, браковочное Rе=2, т.е. план выборочного контроля будет: n=32,Aс=1,Rе=2.

Из полученного результата следует, что если в выборке будет обнаружено меньше двух дефектных единиц продукции, то партия принимается, в противном случае партия будет забракована.

Оперативная характеристика плана выборочного контроля

Вероятность принятия контролируемой партии продукции при заданном плане контроля зависит от доли дефектных единиц продукции в этой партии. Функция, задающая вероятность приемки контролируемой партии продукции в зависимости от входного уровня дефектности, называется оперативной характеристикой.

Если q=qo - приемочный уровень дефектности, то вероятность забраковывания партии 1-р=б - называется риском поставщика; если q=qi, где qi<qo - браковочный уровень дефектности, то вероятность приемки партии р=в называется риском потребителя.

Так как риски б и в при выборочном контроле неизбежны, то основная задача состоит в том, чтобы выбрать такой план выборочного контроля, при котором эти риски были бы минимальны.

В стандартах приводятся оперативные характеристики и квантили оперативных характеристик для каждого стандартизованного плана выборочного контроля, по которым легко оценить аир.

На рисунке 2 показана оперативная характеристика плана контроля, согласно которой при значении q0=2% в среднем будет приниматься 90% партии продукции, а 10% партии будет забраковано. Если уровень дефектности будет составлять qi=6% (например браковочный уровень), то по оперативной характеристике определяем, что в среднем 10% партии будет принято, что составит риск потребителя.

Для обоснованного выбора плана выборочного контроля необходимо знать зависимость вероятности приемки партии Р от объема выборки n и приемочного числа Ас при неизменных исходных данных. Данные зависимости представлены на рисунке 3.

Вероятность принятия партии продукции зависит от объема выборки, контрольного норматива и уровня дефектности в партии. С увеличением объема выборки при неизменных других исходных данных вероятность принятия партии продукции уменьшается. Для поставщика увеличение объема выборки невыгодно, т. к. увеличивается его риск забраковать хорошую партию продукции; для потребителя, наоборот, выгодно, т. к. уменьшается его риск принять бракованную продукцию.

Рисунок 2 - Оперативная характеристика плана выборочного контроля

Рисунок 3 - Зависимость вероятности приемки партии от объема выборки(а) и приемочного числа (б)

С ослаблением требований к жесткости контрольного норматива вероятность принятия партии продукции увеличивается. Для поставщика это является выгодным, т. к. уменьшается риск забраковать хорошую партию продукции.

Для одновременного удовлетворения требований поставщика и потребителя необходим компромисс. В качестве такого компромисса должен быть приемочный уровень дефектности, согласованный между поставщиком и потребителем.

Планы и схемы контроля

Под планом контроля понимается совокупность требований и правил, которые следует соблюдать при контроле партии продукции. Под совокупностью требований и правил понимается объем контролируемой партии, уровень и вид контроля, тип плана выборочного контроля, объем выборки, контрольные нормативы, решающие правила.

Под планом выборочного контроля понимается совокупность данных об объемах выборок и контрольных нормативах - приемочные и браковочные числа или предельные значения контролируемого параметра выборки (при контроле по количественному признаку).

Под схемой статистического приемочного контроля понимается полный комплект планов выборочного контроля в сочетании с совокупностью правил применения этих планов.

В зависимости от числа отбираемых на контроль выборок различают следующие типы планов контроля: одноступенчатые, двухступенчатые, многоступенчатые и последовательные.

Рисунок 4 - Схема одноступенчатого плана выборочного контроля.

Одноступенчатый план выборочного контроля характеризуется тем, что решение относительно приема партии продукции принимают по результатам контроля только одной выборки. Схема одноступенчатого плана выборочного контроля приведена на рисунке 4

Двухступенчатый план выборочного контроля характеризуется тем, что решение относительно приемки партии продукции принимают по результатам контроля не более двух выборок, причем необходимость отбора второй выборки зависит от результатов контроля первой выборки.

Схема двухступенчатого плана выборочного контроля представлена на рисунке 5.

При использовании двухступенчатого плана выборочного контроля объем первой выборки существенно меньше, чем при использовании одноступенчатого плана. Поэтому при высокой стоимости испытаний или контроля каждой единице продукции двухступенчатый план может оказаться предпочтительнее.

Многоступенчатый план выборочного контроля характеризуется тем, что решение относительно приемки партии продукции принимают по результатам контроля нескольких выборок, максимальное число которых установлено заранее, причем необходимость отбора последующей выборки зависит от результатов контроля предыдущих выборок.

Последовательный план выборочного контроля характеризуется тем, что решение относительно приемки партии продукции принимают по результатам нескольких выборок, максимальное число которых заранее не установлено, причем необходимость отбора последующей выборки зависит от результатов контроля предыдущих выборок.

Последовательный план выборочного контроля получил широкое распространение в практике ресурсных испытаний на надежность, когда по условиям их проведения большое значение придается сокращению объема.

Усеченный контроль

\Усеченный контроль - это статистический приемочный контроль, который подлежит прекращению в тот момент, когда установлено, что объем полученной информации достаточен для принятия решения о партии продукции. При высокой стоимости контроля или при контроле, связанном с разрушением продукции, возникает необходимость в сокращении единиц продукции, подлежащих контролю, без снижения достоверности результатов контроля. Эта цель может быть достигнута путем замены планов выборочного контроля с фиксированным объемом выборки на соответствующие усеченные планы выборочного контроля. Усеченный контроль в сравнении с исходным планом выборочного контроля имеет такую же оперативную характеристику, риски поставщика и потребителя, предел среднего выходного уровня дефектности, но средний объем выборки значительно меньший. Согласие поставщика и потребителя на проведение усеченного контроля необязательно.

Предположим, что задан одноступенчатый план выборочного контроля с объемом выборки n, приемочным числом Ас и браковочным числом Rе=с+1. Данный план выборочного контроля можно заменить на усеченный одноступенчатый план выборочного контроля. В этом случае контроль партии продукции осуществляется до выявления (n-Ас) годных единиц продук ции - тогда партия принимается, либо до Rе дефектных единиц продукции - тогда партия бракуется.

Двухступенчатый план выборочного контроля с объемом выборки n1; n2, приемочными числами Ас1; Ас2 и браковочными числами Rе1; Rе2 можно заменить на усеченный двухступенчатый план выборочного контроля. При контроле единиц продукции первой выборки можно сразу принять решение: как только будет выявлено (n1-Ас1) годных единиц продукции - партия принимается. Если будет выявлено Rе1 дефектных единиц продукции - партия бракуется. Если число дефектных единиц продукции в первой выборке будет больше Ась но меньше Reb то переходят к контролю второй выборки. Если суммарное число годных единиц продукции в обеих выборках будет равно (n1+n2) - Ас2, то партия принимается. Если суммарное число дефектных единиц продукции в обеих выборках будет равно Rе2, то партия бракуется.

Рисунок 5 - Схема двухступенчатого плана выборочного контроля

Пример. Пусть для приемки партии установлен двухступенчатый план выборочного контроля с объемами выборок n1=n2=32, приемочными числами Ас1=2, Ас2=6 и браковочными числами Rе1=5,Rе2=7. Если при контроле первой выборки будет выявлено n1-Ас1=32-2=30 годных единиц продукции, то партия принимается; при пяти и более дефектных единицах партия бракуется.

Если будет выявлено дефектных единиц продукции в первой выборке больше Ас1, но меньше Rе1, то следует перейти к контролю второй выборки.

Если суммарное число в обеих выборках будет равно 32+32-6=58 годных единиц продукции, то партия принимается; при 7 дефектных единицах продукции партия бракуется.

Виды контроля и корректировка плана контроля

В зависимости от результатов приемки контролируемых партий продукции появляется возможность в корректировке планов контроля. Правила корректировки планов контроля, содержащиеся в стандартах на статистический приемочный контроль, являются основным регулирующим фактором во взаимоотношениях между поставщиком и потребителем при оценке результатов контроля качества продукции.

Существуют различные способы и правила корректировки планов выборочного контроля, которые позволяют либо ужесточать требования к контролю при ухудшении результатов приемки контролируемой партии, либо ослаблять требования к контролю при существенном улучшении результатов приемки.

Корректировка планов выборочного контроля может заключаться в изменении объема выборки либо контрольного норматива, т.е. путем изменения риска потребителя Р или браковочного уровня дефектности.

При применении СТ СЭВ 293-76 корректировку плана выборочного контроля осуществляют путем чередования сплошного контроля с выборочным в зависимости от числа обнаруженных при этом годных единиц продукции в ходе контроля.

При применении ГОСТ 24660-87 в случае изменения условий производства продукции или ее качества осуществляют оценку среднего входного уровня дефектности. После этого устанавливают план выборочного контроля при условии, что новое значение среднего выходного уровня дефектности соответствует установленным требованиям. Корректировку плана выборочного контроля осуществляют путем изменения среднего относительного уровня затрат на контроль Е. Ужесточение контроля достигается за счет увеличения значения Е при неизменном значении приемочного уровня дефектности, что приводит к увеличению объема выборки и изменению приемочного числа (т.е. контрольного норматива).

Различают усиленный, нормальный и облегченный контроль. На усиленный план выборочного контроля переходят в том случае, если при приемке определенного числа последующих контролируемых партий продукции будут забракованы две из них. На ослабленный план выборочного контроля переходят в том случае, если фактическое значение Е будет меньше установленного уровня.

При применении ГОСТ 18242-72 (СТ СЭВ 1673-79) корректировку плана выборочного контроля осуществляют путем использования правил перехода от нормального контроля к усиленному или ослабленному и в обратном направлении.

Нормальный контроль защищает поставщика от большого процента браковки партий продукции с уровнем дефектности, равным или меньшим AQL при стабильном производстве. При нормальном виде контроля поставщик пользуется доверием потребителя до тех пор, пока предъявляемые им партии продукции соответствуют установленным требованиям. Если результаты выборочного контроля покажут, что средний выходной уровень дефектности больше приемочного уровня дефектности, то поставщик теряет право на доверие, и с целью защиты интересов потребителя следует перейти на усиленный вид контроля, т.е. ужесточить контрольные нормативы.

Если средний входной уровень дефектности меньше AQL и производственный процесс стабилен, то можно переходить к ослабленному контролю, что достигается путем уменьшения объема выборки. С уменьшением объема выборки (при неизменных исходных данных) вероятность приемки партии продукции увеличивается, следовательно, уменьшается риск поставщика и увеличивается риск потребителя. Однако в данном случае потребитель застрахован от приемки дефектной продукции правилом перехода на нормальный контроль сразу же после забракования очередной партии.

Оценить риски поставщика и потребителя можно по оперативным характеристикам, которые приведены в вышеуказанном стандарте как для нормального, так и для усиленного вида контроля. Для наглядности на рисунке 6 приведены оперативные характеристики, которые построены при разных исходных данных: объем партии - 1000 единиц, код объема выборки J, AQL=4%, Aс=7 при нормальном виде контроля и Aс=5 при усиленном виде контроля.

Из приведенных графиков видно, что при переходе с нормального вида контроля на усиленный риск потребителя (при LQ=14,2%) уменьшается с 10% до 3%, а риск поставщика увеличивается с 2% до 10%. Такое положение постоянно заставляет поставщика заниматься повышением качества продукции и существенно снижать средний входной уровень дефектности.

Рисунок 6 - Оперативная характеристика плана контроля

1 - нормальный вид контроля; 2 - усиленный вид контроля; 3 - ослабленный вид контроля

Уровень контроля

Уровень контроля - это характеристика плана контроля, увязывающая объем выборки с объемом партии или потоком продукции. Уровни контроля определяют относительный объем контроля и позволяют при заданном объеме партии варьировать объемом выборки.

С изменением объема выборки меняются и контрольные нормативы. Зависимость объема выборки от объема партии продукции объясняется тремя причинами:

· при малых объемах выборки трудно гарантировать достоверность результатов оценки партии продукции;

· по мере увеличения объема выборки партии с низким уровнем дефектности имеют большую вероятность быть принятыми, партии с высоким уровнем дефектности имеют большую вероятность быть забракованными;

· для большой партии продукции большой объем выборки экономически оправдан, для малой партии большой объем выборки экономически нецелесообразен.

При переходе от одного уровня контроля к другому риск поставщика меняется несущественно. Интересы потребителя, если переход связан с уменьшением объема выборки, затрагиваются существенно, поскольку увеличивается его риск принять бракованную партию продукции.

Уровни контроля отличаются друг от друга объемом выборки n и требованиями к контролю, что выражается крутизной оперативной характеристики.

ЛИТЕРАТУРА

1. Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. Школа., 2001 – 335 с

2. Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред.А.И. Коробова М.: Радио и связь, 2002 – 272 с.

3. Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов.М.: Машиностроение, 2003 – 567 с Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 2007

4. Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с.

|