Содержание

Введение

1 Экономическая часть

1.1 Актуальность темы дипломного проекта

1.2 Расчёт основных технико-экономических показателей проектируемой ГРЭС

1.3 Расчёт себестоимости единицы электроэнергии

1.4 Расчёт срока окупаемости станции

2 Основная часть

2.1 Исходные данные

2.2 Описание тепловой схемы и подготовка данных к расчёту

2.3 Определение давления в нерегулируемых отборах пара на сетевые подогреватели

2.4 Построение процесса расширения пара на i-s диаграмме

2.5 Определение параметров по элементам схемы

2.6 Расчет установки по подогреву сетевой воды

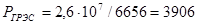

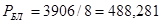

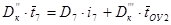

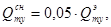

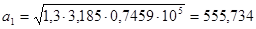

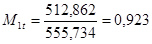

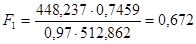

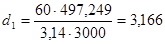

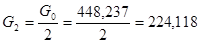

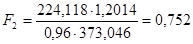

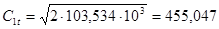

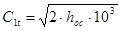

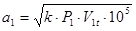

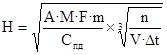

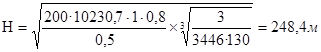

2.7 Определение предварительного расхода пара на турбину

2.8 Баланс пара и воды

2.9 Расчет регенеративной схемы

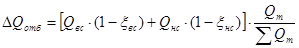

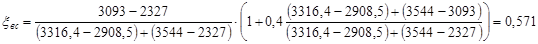

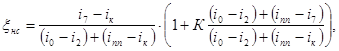

2.10 Составление теплового и материального баланса

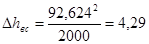

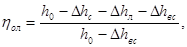

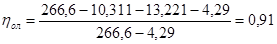

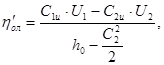

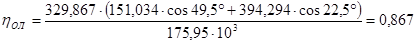

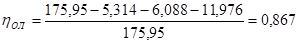

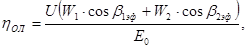

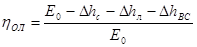

2.11 Расчет технико-экономических показателей

2.12 Выбор основного оборудования ГРЭС

2.13 Выбор вспомогательного оборудования в пределах ПТС

2.14 Описание модернизированной турбины К – 800 – 240

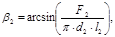

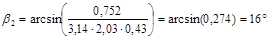

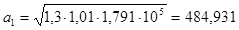

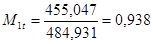

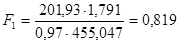

2.15 Выбор оптимальных параметров радиально-осевой ступени

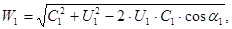

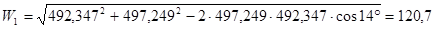

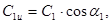

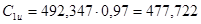

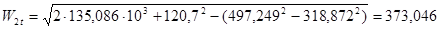

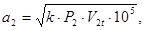

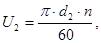

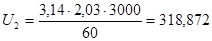

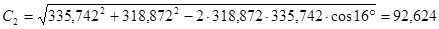

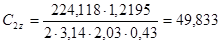

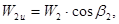

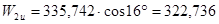

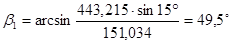

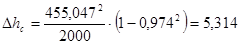

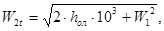

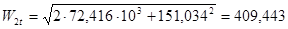

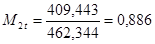

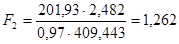

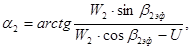

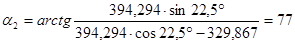

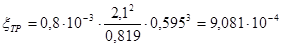

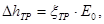

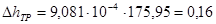

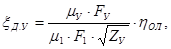

2.16 Детальный расчет двухпоточной радиально-осевой ступени ЦНД

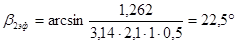

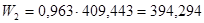

2.17 Детальный расчет первой осевой ступени ЦНД

2.18 Детальный расчет второй и третьей (с двойным выхлопом в конденсатор) осевых ступеней ЦНД

2.19 Расчет сетевых подогревателей

2.20 Узел учета отпускаемой тепловой энергии

3 Выбор площадки и генерального плана станции

4 Охрана окружающей среды

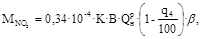

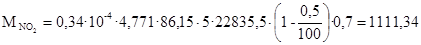

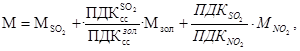

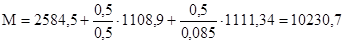

4.1 Расчет выбросов вредных веществ

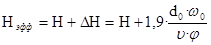

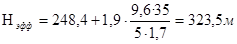

4.2 Выбор количества дымовых труб и её расчет

5 Безопасность проектируемого объекта

5.1 Общая характеристика проектируемого объекта с точки зрения безопасности и безвредных условий труда

5.2 Объемно – планировочное решение задания проектируемого цеха

5.3 Анализ и устранение потенциальных опасностей и вредностей

технологического процесса

5.4 Производственная санитария

5.5 Предотвращение аварийных ситуаций

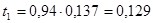

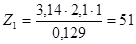

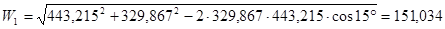

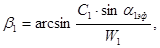

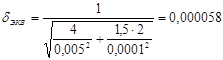

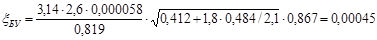

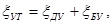

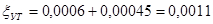

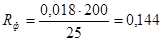

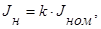

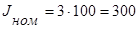

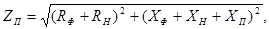

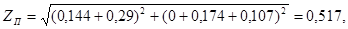

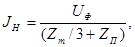

5.6 Расчет зануления электрооборудования

Заключение

Список использованных источников

Приложение А

Введение

Теплоэнергетика и электроэнергетика играет ведущую роль в развитии всех отраслей народного хозяйства. В настоящее время большинство энергетических предприятий России выработали свой ресурс полностью или более чем на 50%.

Поэтому необходимо проектировать и строить новые мощные электростанции, оснащенные современным оборудованием, средствами измерения и автоматического управления теплоэнергетическим процессом.

Регион строительства ГРЭС – Западная Сибирь, Кемеровская область, играет важнейшую роль в экономическом развитии России. Западная Сибирь имеет все предпосылки к тому, чтобы стать крупнейшим промышленным регионом России. Она богата полезными ископаемыми и минералами, имеет огромную топливную базу. В состав этого региона входят крупные промышленные центры, требующие огромных энергетических мощностей.

В настоящее время промышленность выходит из кризиса и все больше нуждается в тепловой и электрической энергии. Строятся новые жилые массивы и производственные комплексы, что предопределяет ввод в эксплуатацию все новых и более мощных электростанций.

Актуальным является вопрос о повышении КПД турбоагрегатов и электростанции в целом. В дипломном проекте поставлена задача спроектировать ГРЭС мощностью 4000 МВт на базе мощных конденсационных блоков К-800-240 с радиально-осевыми ступенями, которые имеют более высокий КПД, по сравнению с осевыми ступенями.

В данном дипломном проекте предлагается модернизировать ЦНД штатной турбины заменой рассекателя и первых двух по ходу пара осевых ступеней в каждом потоке двухпоточной радиально-осевой ступенью меандрообразного типа, а также установкой в качестве последней ступени – ступени с двойным выхлопом в конденсатор. Такая конструкция ЦНД турбины позволяет сократить число ЦНД до одного, уменьшить габариты турбины, вследствие чего уменьшается металлоемкость, сделать её компактней, повысить КПД турбоустановки. Все это обуславливает актуальность темы проекта.

1 Экономическая часть

1.1 Актуальность темы дипломного проекта

Актуальность темы дипломного проекта обосновывается целями и приоритетами энергетической стратегии России на период до 2020 года. Развитие электроэнергетики должно обеспечить необходимыми энергетическими ресурсами начавшийся экономический рост во всех отраслях народного хозяйства.

Для обеспечения прогнозируемых уровней электро- и теплопотребления при оптимистическом варианте развития необходимо создание генерирующих мощностей на электрических станциях России (с учётом замены и модернизации) в 2005–2020 гг. не менее 177 млн. кВт, в том числе на гидро- и гидроаккумулирующих электростанциях 11,2 млн. кВт, на атомных 23 млн. кВт и на тепловых 143 млн. кВт (из них с парогазовыми и газотурбинными установками 37 млн. кВт). При умеренном варианте развития планируется ввод в действие генерирующих мощностей 121 млн. кВт, в том числе на тепловых электрических станциях (ТЭС) 97 млн. кВт.

Таким образом, согласно энергетической стратегии ввод новых мощностей не изменит структуру установленной мощности электрических станций, в которой наибольший удельный вес занимают ТЭС.

Проект строительства ТЭС в целом отвечает основным приоритетным направлениям развития электроэнергетики.

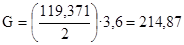

1.2 Расчёт основных технико-экономических показателей проектируемой ГРЭС

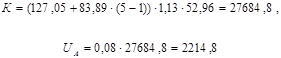

1.2.1 Определение ежегодных издержек, связанных с эксплуатацией

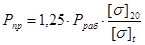

В дипломном проекте рассчитана себестоимость электрической энергии на проектируемой станции мощностью 4000 МВт. В качестве основного оборудования используются: турбины К-800-240 и котельные агрегаты производительностью 1650 тонн пара в час, работающие на твёрдом топливе.

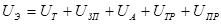

Эксплуатационные расходы в проектных технико-экономических расчётах, группируются в укрупнённые статьи калькуляции, млн. руб./год

:

, (1.1) , (1.1)

где U

Т

– затраты на топливо;

U

ЗП

– расходы на оплату труда;

U

А

– амортизация основных производственных фондов;

U

ТР

– расходы на ремонт основных фондов;

U

ПР

– прочие расходы.

1.2.2 Расчёт затрат на топливо

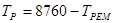

Число часов фактической работы турбоагрегата, час/год

:

, (1.2) , (1.2)

где ТРЕМ

– время простоя в ремонте, ч

,

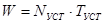

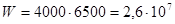

Выработка электроэнергии на ГРЭС, МВт ч

:

, (1.3) , (1.3)

где N

УСТ

– установленная мощность станции, МВт

;

ТУСТ

– число часов использования установленной мощности, ч

.

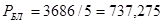

Средняя нагрузка электростанции, МВт

:

, (1.4) , (1.4)

где ТР

– число часов фактической работы, ч

.

Среднегодовая нагрузка энергоблока, МВт:

, (1.5) , (1.5)

где n

БЛ

– число блоков.

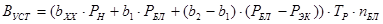

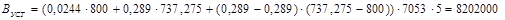

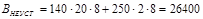

Годовой расход топлива блоками ГРЭС на выработку электрической нагрузки в установленном режиме, т у.т./год

:

, (1.6) , (1.6)

где bXX

– удельный расход условного топлива на холостой ход агрегата, т у.т./МВт ч

;

b

1

и b

2

– относительный прирост расхода топлива соответственно до точки экономической мощности и в зоне перегрузки, т у.т./МВт ч.

;

РЭК

и РН

– экономическая и номинальная мощности, МВт

.

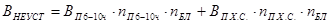

Потери топлива в неустановившемся режиме, т у.т./год

:

, (1.7) , (1.7)

где В П 6-10 ч

и В П Х.С.

– пусковые потери соответственно при останове на 6 – 10 часов, и при пуске из холодного состояния, т у.т.

;

n

П 6-10 ч

и n

П Х.С.

число пусков и остановов соответственно на 6 – 10 часов, и из холодного состояния.

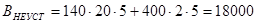

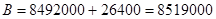

Расход топлива на ГРЭС, т у.т./год

:

, (1.8) , (1.8)

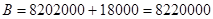

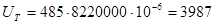

Затраты на топливо, млн. руб./год

:

, (1.9) , (1.9)

где Ц

– цена топлива, руб./т у.т

.

1.2.3 Расходы на оплату труда

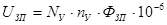

Для приближённых расчётов заработной платы по станции можно использовать формулу, млн. руб./год

:

, (1.10) , (1.10)

где n

У

– штатный коэффициент;

ФЗП

– средняя зарплата одного работника за год;

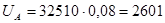

1.2.4 Амортизационные отчисления

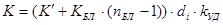

Размер амортизационных отчислений, млн. руб./год

:

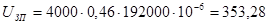

, (1.11) , (1.11)

где HA

– средняя норма амортизации станции в целом;

К

– капитальные вложения в ГРЭС, млн. руб./год

:

, (1.12) , (1.12)

где К/

и КБЛ

– капитальные вложения, связанные с установкой одного блока головного и каждого последующего, млн. руб.

;

di

– коэффициент, учитывающий район размещения;

кУД

– коэффициент удорожания в ценах текущего года.

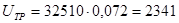

1.2.5 Расходы по ремонтному обслуживанию

Расходы по ремонту, млн. руб./год

:

, (1.13) , (1.13)

где НТР

– норма отчислений на ремонтное обслуживание от капитальных вложений в ГРЭС.

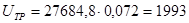

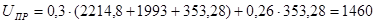

1.2.6 Прочие расходы

К прочим расходам относятся:

– общецеховые и общестанционные расходы;

– расходы по охране труда и техники безопасности;

– налоги и сборы;

– плата за землю

Их величина принимается 20-30% от суммарных затрат на амортизацию, ремонт и зарплату, с учётом единого социального налога, млн. руб./год

:

, (1.14) , (1.14)

где ЕСН

– единый социальный налог, рассчитываемый по ставке 26% от расходов на оплату труда.

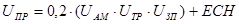

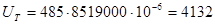

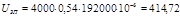

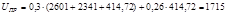

Эксплуатационные расходы составят, млн. руб./год

:

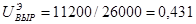

Для оценки достоверности расчётов определим удельный вес топливной составляющей:

, (1.15) , (1.15)

Таким образом, топливная составляющая себестоимости занимает не более 40% от полной производственной себестоимости, что позволяет сделать вывод о приемлемости результатов расчёта издержек производства.

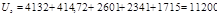

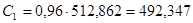

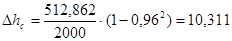

1.3 Расчёт себестоимости единицы электроэнергии

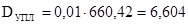

Годовой отпуск энергии с шин станции, МВт ч

:

, (1.16) , (1.16)

где аСН

– коэффициент расхода электроэнергии на собственные нужды станции.

Себестоимость отпущенной энергии, руб./кВт ч

:

, (1.17) , (1.17)

Себестоимость выработанной энергии, руб./кВт ч

:

, (1.18) , (1.18)

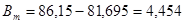

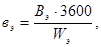

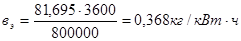

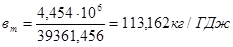

Удельный расход условного топлива на выработанный кВт ч, кг у.т./кВт ч

:

, (1.19) , (1.19)

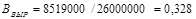

Удельный расход условного топлива на отпущенный кВт ч, кг у.т./кВт ч

:

, (1.20) , (1.20)

Во втором варианте расчёта установленная мощность ГРЭС остаётся прежней, состав основного оборудования: 8 блоков К‑500–240 с котельными агрегатами производительностью 1650 т/ч.

Второй вариант расчёта сведём в таблицу 1.1, т. к. методика расчёта повторяет методику, описанную выше.

Таблица 1.1 – Пересчёт технико-экономических показателей станции и себестоимости единицы электроэнергии

Наименование

показателя

|

Значение показателя |

| Число часов фактической работы турбоагрегата, ч. |

|

| Выработка установленной мощности на ГРЭС, МВт ч |

|

| Средняя нагрузка электростанции, МВт |

|

| Среднегодовая нагрузка блока, МВт |

|

Годовой расход топлива,

т у.т./год

|

|

| Потери топлива в неустановишемся режиме, т у.т./год |

|

Расход топлива на ГРЭС,

т у.т./год

|

|

| Затраты на топливо, млн. руб./год |

|

| Расходы по оплате труда, млн. руб./год |

|

| Амортизационные отчисления, млн. руб./год |

|

Расходы по ремонтному

обслуживанию, млн. руб./год

|

|

| Прочие расходы, млн. руб./год |

|

| Эксплуатационные расходы, млн. руб./год |

|

| Годовой отпуск энергии с шин ТЭС, МВт ч |

|

| Себестоимость отпущенной энергии, руб./кВт ч |

|

| Себестоимость выработанной энергии, руб./кВт ч |

|

Удельный расход топлива на выработанный кВт ч,

кг у.т./кВт ч

|

|

| Удельный расход топлива на отпущенный кВт ч, кг у.т./кВт ч |

|

Результаты расчётов двух вариантов сводим в таблицу 1.2

Таблица 1.2 – Основные технико-экономические показатели станции

Наименование

показателя

|

Значение показателя |

| вариант 1 |

вариант 2 |

| Установленная мощность, МВт |

4000 |

4000 |

| Состав основного оборудования |

5×К – 800 – 240 |

8×К – 500 – 240 |

Число часов использования

установленной мощности, ч./год

|

6500 |

6500 |

| Выработка электроэнергии на ГРЭС, МВт ч |

26000000 |

26000000 |

| Годовой отпуск энергии с шин станции, МВт ч |

24390000 |

24390000 |

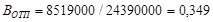

Удельный расход условного

топлива на выработанный кВт ч, кг у.т./кВт ч

|

0,316 |

0,328 |

Удельный расход условного

топлива на отпущенный кВт ч, кг у.т./кВт ч

|

0,337 |

0,349 |

Себестоимость единицы

электроэнергии, руб./кВт ч:

а) выработанной

б) отпущенной

|

0,385

0,41

|

0,431

0,459

|

| Штатный коэффициент, чел./МВт |

0,46 |

0,54 |

| Удельные капитальные вложения, млн. руб./МВт |

6,92 |

8,1275 |

Таким образом, по показателю проектной себестоимости первый вариант с составом основного оборудования пять блоков К‑800–240 является более предпочтительным.

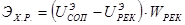

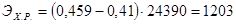

Хозрасчётный эффект для станции составит, млн. руб./год

:

, (1.21) , (1.21)

где U

Э

СОП

– себестоимость единицы отпущенной электроэнергии по сопоставляемому варианту, руб./кВт ч.

;

U

Э

РЕК

– себестоимость единицы отпущенной электроэнергии по рекомендуемому варианту состава основного оборудования, руб./кВт ч

.

WРЕК

– годовой отпуск электроэнергии по рекомендуемому варианту, МВт ч

.

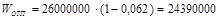

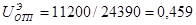

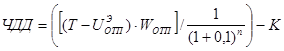

1.4 Расчёт срока окупаемости станции

Срок окупаемости – это период (измеряемый в месяцах, кварталах или годах), начиная с которого первоначальные затраты покрываются суммарными результатами. Другими словами, это интервал времени, в течение которого общий объём капитальных затрат остаётся большим суммы амортизационных отчислений и прироста прибыли предприятия.

Соотношение между доходами и расходами по реализации проекта определяется показателем чистого дисконтированного дохода (ЧДД). Если ЧДД больше нуля то все затраты по проекту окупаются доходами, т.е. данный проект инвестиций можно рекомендовать к практической реализации.

Чистый дисконтированный доход, млн. руб.

:

, (1.22) , (1.22)

где К

– стоимость строительства станции, млн. руб

.;

U

Э

ОТП

– себестоимость отпущенной энергии, руб./кВт ч

.;

W

ОТП

– годовой отпуск энергии с шин станции, МВт

;

n

– текущий год;

Т

– тариф на отпущенный кВт ч с учётом планируемой рентабельности, руб./кВт ч

.

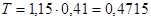

, (1.23) , (1.23)

Поскольку период окупаемости превышает 10 лет, то выполним расчёт при повышенном уровне рентабельности производства электроэнергии/

Капитальные вложения в проект ГРЭС 4000 МВт с пятью блоками К-800-240 окупается на десятый год эксплуатации при условии, что уровень рентабельности принимается выше 15%.

В качестве рекомендуемого состава основного оборудования принимается в дальнейших расчётах пять блоков К-800-240 с котельными агрегатами производительностью 2600 тонн пара в час, что обеспечивает хозрасчётный эффект в сумме 1203 млн. руб./год.

2 Основная часть

2.1 Исходные данные

Таблица 2.1 – Исходные данные

| Наименование показателя |

Обозначение |

Значение показателя |

| Электрическая мощность, МВт |

Wэ

|

4000 |

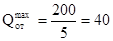

| Максимальная теплофикационная нагрузка, МВт |

|

200 |

| Давление острого пара, бар |

|

240 |

| Температура острого пара, о

С |

|

540 |

| Параметры после промежуточного перегрева: |

| давление, бар |

|

32,4 |

| температура, о

С |

|

540 |

| Температура охлаждающей воды, о

С |

|

12 |

| Давление пара в конденсаторе, бар |

|

0,0343 |

| Топливо |

Кузнецкий каменный уголь |

2.2 Описание тепловой схемы и подготовка данных к расчёту

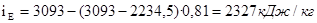

Для покрытия данной нагрузки выбираем пять модернизированных турбин К-800-240. Принципиальная тепловая схема турбины К-800-240 представлена на листе №1 графической части. Как видно из тепловой схемы (см. рисунок 1) турбина с промперегревом, имеет восемь регенеративных отборов пара.

Система регенерации состоит из четырёх подогревателей низкого давления (два из них смешивающего типа), деаэратора и трёх подогревателей высокого давления. Слив дренажа из подогревателей высокого давления (ПВД) – каскадный (без использования дренажных насосов) в предвключённый деаэратор; из подогревателей низкого давления (ПНД) – каскадно в ПНД-6.

Используется следующая схема отпуска тепла: горячая вода на отопление поступает от сетевой подогревательной установки, состоящей из верхнего (ВС) и нижнего (НС) сетевых подогревателей. Слив конденсата из сетевых подогревателей идет в деаэратор с помощью дренажного насоса (ДНС). Котёл прямоточного типа марки П-67.

Пар с уплотнений поступает в сальниковый подогреватель (ОУ1), а из основных эжекторов конденсатора – в охладитель эжекторного пара (ОУ2), что способствует дополнительному подогреву основного конденсата. Для возмещения потерь конденсата в конденсатосборник идет подпитка химически очищенной воды из ХВО.

В данной схеме установлен питательный турбонасос (ПТН), приводом для которого служит турбина. Пар на турбопривод идет из третьего отбора турбины.

Модернизированная турбина К-800-240 трехцилиндровая (один цилиндр высокого давления, один среднего и один низкого давления).

По заводским данным для турбины К-800-240 /1/:

Электрическая мощность Wэ

= 800 МВт;

Начальные параметры пара:

Давление P0

= 240 бар;

Температура t0

= 540 °С;

Параметры после промежуточного перегрева:

Давление Рпп

=32,4 бар;

Температура tпп

=540 о

С

Давление пара в отборах /1/:

Pотб1

= 61,8 бар;

Pотб2

= 38,5 бар;

Pотб3

= 16,6 бар;

Pотб4

= 10,9 бар;

Pотб5

= 5,9 – 8,3 бар;

Pотб6

= 2,9 – 5,58 бар;

Pотб7

= 1,16 – 1,73 бар;

Pотб8

= 0,218 бар;

Давление в конденсаторе турбины Pк

= 0,0343 бар;

Расчётные значения внутреннего относительного КПД по отсекам:

; ;  ; ;

КПД дросселирования по отсекам:

; ;  ; ;

Электромеханический КПД hэм

= 0,98;

КПД транспорта hтр

= 0,98;

Температурный график сети для Кемеровской области принимаем

150/70°C /2/;

Расход продувочной воды aпрод

= 1,5% от Dпг

;

Расход пара на собственные нужды машинного отделения  от Dт

; от Dт

;

Расход пара на собственные нужды котельного цеха  от Dт

; от Dт

;

Внутристанционные потери конденсата  от Dт

; от Dт

;

Потеря давления пара в трубопроводах до регенеративных подогревателей – 5%;

Температура химически очищенной воды tхов

= 30 °С;

Температура воды, сливаемой из подогревателя химочищенной воды в техническую канализацию tсл

= 60 °С;

Нагрев воды в сальниковых и эжекторном подогревателях Dtпу

+Dtэж

= 10°C;

КПД подогревателей поверхностного типа  ; ;

Недогрев воды в ПВД θпвд

=2 °С;

Недогрев воды в ПНД θпнд

=4 °С;

Недогрев воды в СП θсп

=4 °С.

2.3 Определение давления в нерегулируемых отборах пара на сетевые подогреватели

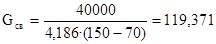

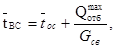

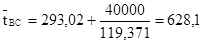

Максимальная тепловая нагрузка на одну турбину, МВт:

Расход сетевой воды, кг/с:

(2.1) (2.1)

где с – теплоемкость воды, кДж/кг;

Δt – разница температур подающей и обратной сетевой воды, °С.

Энтальпия сетевой воды за верхним сетевым подогревателем (ВС), кДж/кг:

(2.2) (2.2)

где  – энтальпия обратной сетевой воды, кДж/кг. – энтальпия обратной сетевой воды, кДж/кг.

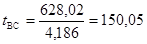

Температура сетевой воды за ВС, °С:

(2.3) (2.3)

Температура конденсата пара из ВС с учетом недогрева, °С:

tн

ВС

=tВС

+θсп

(2.4)

tн

ВС

=150,05+4=154,05

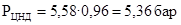

По /4/ находим давление в ВС, бар:

Р'

ВС

=5,301

С учетом потери давления пара в трубопроводах, давление в теплофикационном отборе, бар:

РВС

=  (2.5) (2.5)

РВС

=

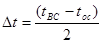

Приняв равномерный нагрев сетевой воды в сетевых подогревателях, определим величину нагрева в каждом из них, °С:

, (2.6) , (2.6)

Температура сетевой воды за нижним сетевым подогревателем НС, °С:

tНС

=tос

+Δt (2.7)

tНС

= 70+40,1=110,1

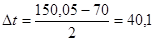

Температура конденсата пара из НС с учетом недогрева, °С:

tн

НС

=tНС

+θсп

(2.8)

tн

НС

=110,1+4=114,1

По /4/ находим давление в НС, бар:

Р'

НС

=1,64

С учетом потери давления пара в трубопроводах, давление в теплофикационном отборе, бар:

РНС

=  (2.9) (2.9)

РНС

=

Энтальпия сетевой воды за нижним сетевым подогревателем (НС), кДж/кг:

, (2.10) , (2.10)

2.4 Построение процесса расширения пара на i-s диаграмме

Процесс расширения пара в турбине представлен на рисунке 2.1

Процесс построен с учетом потерь давления в регулирующих органах цилиндров турбины в соответствии с начальными и конечными параметрами.

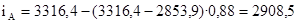

Находим на i-s диаграмме точку О. С учётом дросселирования пара в регулирующих органах ЦВД найдем давление пара, бар:

(2.11) (2.11)

(точка О'

); (точка О'

);

Теоретический процесс расширения пара в ЦВД, изображается линией

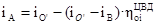

О’ – B. При действительном процессе расширения определим энтальпию в точке A, кДж/кг:

(2.12) (2.12)

где iB

=2853,9 кДж/кг – энтальпия пара в конце теоретического процесса расширения в ЦВД.

Зная энтальпию iA

можно определить точку А на изобаре Ротб2

.

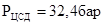

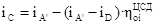

Точку А’ будет соответствовать давлению промежуточного перегрева:

Энтальпия пара в точке С:

(2.13) (2.13)

где iD

=3008,4 кДж/кг – энтальпия пара в конце теоретического процесса расширения в ЦСД.

Зная энтальпию iC

можно определить точку С на изобаре Ротб6

.

Точку С’ определим с учетом потери давления в регулирующих органах ЦНД:

(2.14) (2.14)

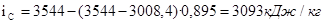

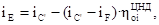

Энтальпия пара в точке E:

(2.15) (2.15)

где iF

=2234,5 кДж/кг – энтальпия пара в конце теоретического процесса расширения в ЦНД.

Зная энтальпию iЕ

можно определить точку E на изобаре Рк

.

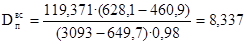

Используя значения давления в отборах, находим на i-s диаграмме энтальпии пара в этих отборах:

iо

=3316,4 кДж/кг;

iотб1

=2999,2 кДж/кг;

iотб2

=2908,5 кДж/кг;

iотб3

=3351,8 кДж/кг;

iотб4

=3244,4 кДж/кг;

iотб5

=3180 кДж/кг;

iотб6

=3093 кДж/кг;

iотб7

=2855,2 кДж/кг;

iотб8

=2544,8 кДж/кг.

2.5 Определение параметров по элементам схемы

Определение параметров по элементам схемы покажем на примере подогревателя высокого давления ПВД-1.

Давление пара в отборе турбины Ротб1

=61,8 бар.

С учетом потерь в тракте от турбины до подогревателя давление в ПВД‑1 составляет:

РПВД-1

=61,8∙

0,95=58,71 бар.

Энтальпия греющего пара (по i-s диаграмме):

iотб1

=2999,2 кДж/кг.

Использованный теплоперепад:

HПВД-1

=i0

- iотб1

(2.16)

HПВД-1

= 3316,4–2999,2=317,2 кДж/кг.

Температура конденсата греющего пара по /4/:

tн

ПВД-1

=274,14 °С

Энтальпия конденсата греющего пара по /4/:

пвд1

=1206,5 кДж/кг. пвд1

=1206,5 кДж/кг.

Температура питательной воды за подогревателем с учетом недогрева:

tпв

ПВД-1

=tн

ПВД-1

-θпвд

(2.17)

tпв

ПВД-1

=274,14–2=272,14 °С.

Энтальпия питательной воды за подогревателем:

пв

ПВД-1

= tпв

ПВД-1*

4,186 (2.18) пв

ПВД-1

= tпв

ПВД-1*

4,186 (2.18)

пв

ПВД-1

=1139,2 кДж/кг. пв

ПВД-1

=1139,2 кДж/кг.

Аналогичным образом рассчитываются параметры по другим элементам схемы. Результаты сводятся в таблицу 2.2

Таблица 2.2 – Параметры по элементам схемы

Наимено-вание

величин

|

ПВД1 |

ПВД2 |

ПВД3 |

Деаэ-

ратор

|

ПНД4 |

ПНД5 |

ПНД6 |

ПНД7 |

ВС |

НС |

Конденсатор |

| Давление пара в отборе, бар |

61,8 |

38,5 |

16,6 |

10,9 |

8,3 |

5,58 |

1,73 |

0,218 |

5,58 |

1,73 |

0,0343 |

| Давление пара у подогрева-теля, бар |

58,71 |

36,575 |

15,77 |

8 |

7,885 |

5,301 |

1,64 |

0,207 |

5,301 |

1,64 |

0,0343 |

Температура конденсата греющего пара,  |

274,14 |

245,08 |

200,6 |

170,4 |

169,8 |

154,05 |

114,1 |

60,83 |

154 |

114,1 |

26,36 |

| Энтальпия конденсата греющего пара, кДж/кг |

1206,5 |

1061,7 |

855,2 |

720,9 |

718,2 |

649,7 |

478,69 |

254,6 |

649,7 |

478,6 |

110,46 |

Температура пит. воды за подогрева-телем,  |

272,14 |

243,08 |

198,6 |

170,4 |

165,8 |

150,05 |

114,1 |

60,83 |

150,0 |

110,1 |

- |

| Энтальпия пит. воды за подогрева-телем, кДж/кг |

1139,2 |

1017,5 |

831,6 |

720,9 |

694,1 |

628,1 |

478,69 |

254,6 |

628,1 |

460,9 |

- |

| Энтальпия греющего пара, кДж/кг |

2999,2 |

2908,5 |

3351,8 |

3244,4 |

3180 |

3093 |

2855,2 |

2544,8 |

3093 |

2855,2 |

2327 |

| Использован-ный теплопере-пад, кДж/кг |

317,2 |

407,9 |

600,1 |

707,5 |

771,9 |

858,9 |

1096,7 |

1407,1 |

858,9 |

1096,7 |

1624,9 |

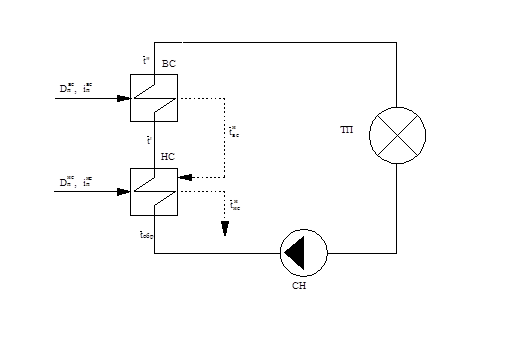

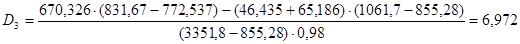

2.6 Расчет установки по подогреву сетевой воды

Рисунок 2.2 – Схема установки по подогреву сетевой воды.

Расход пара на верхний сетевой подогреватель ВС (из уравнения теплового баланса), кг/с:

(2.19) (2.19)

где  – энтальпия из отбора на входе в ВС из таблицы 2.2, кДж/кг. – энтальпия из отбора на входе в ВС из таблицы 2.2, кДж/кг.

Расход пара на нижний сетевой подогреватель НС (из уравнения теплового баланса), кг/с:

(2.20) (2.20)

где  – энтальпия из отбора на входе в НС из таблицы 2.2, кДж/кг. – энтальпия из отбора на входе в НС из таблицы 2.2, кДж/кг.

2.7 Определение предварительного расхода пара на турбину

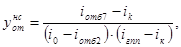

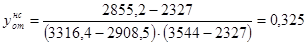

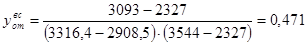

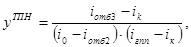

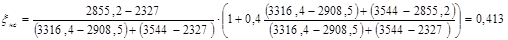

Коэффициент недоиспользования мощности отопительного отбора на нижний сетевой подогреватель:

(2.21) (2.21)

где iотб7

– энтальпия пара в отборе на нижний сетевой подогреватель из таблицы 2.2, кДж/кг;

iк

– энтальпия пара в конденсаторе из таблицы 2.2, кДж/кг;

i0

– энтальпия острого пара, кДж/кг;

iотб2

– энтальпия пара за ЦВД, кДж/кг.

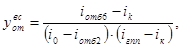

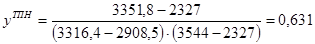

Коэффициент недоиспользования мощности отопительного отбора на верхний сетевой подогреватель:

(2.22) (2.22)

где iотб6

– энтальпия греющего пара на ПНД‑5 из таблицы 2.2, кДж/кг;

Коэффициент недоиспользования мощности пара отбором на привод питательного насоса:

(2.23) (2.23)

где iотб3

– энтальпия греющего пара на ПВД – 3 из таблицы 2.2, кДж/кг;

Принимая коэффициент регенерации Kр

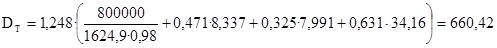

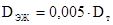

=1,248 определяем расход пара на турбину, кг/с:

(2.24) (2.24)

где Нi

– располагаемый теплоперепад /таблица 2.2/, кДж/кг

DТПН

– расход пара на привод питательного насоса, кг/с /1/.

2.8 Баланс пара и воды

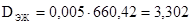

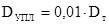

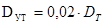

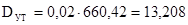

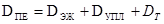

Расход пара на эжекторный подогреватель, кг/с:

(2.25) (2.25)

Расход пара на сальниковый подогреватель, кг/с:

(2.26) (2.26)

Внутристанционные потери конденсата (утечки), кг/с:

(2.27) (2.27)

Производительность котлоагрегата, кг/с:

(2.28) (2.28)

Расход питательной воды, кг/с:

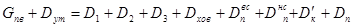

2.9 Расчет регенеративной схемы

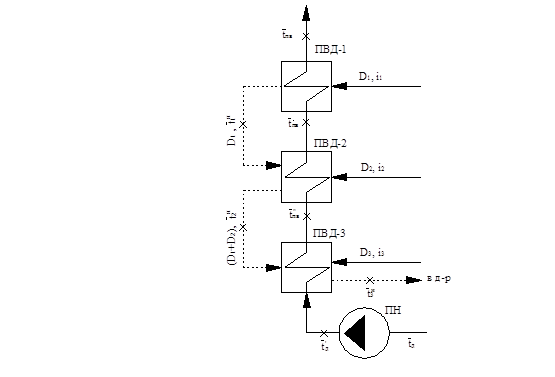

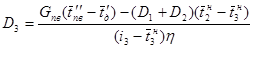

Расчет регенеративной схемы производится последовательно для подогревателей высокого давления, деаэратора и подогревателей низкого давления на основе решения уравнений тепловых балансов.

2.9.1 Расчет ПВД

Рисунок 2.3 – Схема включения ПВД

Уравнение теплового баланса для ПВД‑1 запишется:

, (2.29) , (2.29)

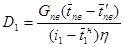

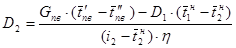

Отсюда расход пара на ПВД‑1, кг/с:

(2.30) (2.30)

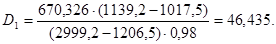

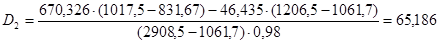

Аналогично с учетом слива конденсата из ПВД‑1 определяем расход пара на ПВД‑2,  : :

(2.31) (2.31)

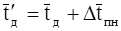

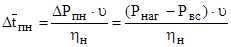

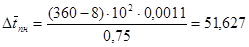

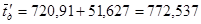

Энтальпия питательной воды на входе в ПВД‑3 определяется с учетом нагрева ее в питательном насосе, кДж/кг:

, (2.32) , (2.32)

где Δtпн

– повышение энтальпии воды в питательном насосе /3/, кДж/кг.

, (2.33) , (2.33)

где υ – удельный объем воды по давлению и температуре воды в деаэраторе /4/, м3

/кг;

ηн

– КПД насоса;

Рнаг

– давление после насоса, МПа;

Рвс

– давление перед насосом, МПа.

. .

Тогда расход пара на ПВД – 3 составит,  : :

(2.34) (2.34)

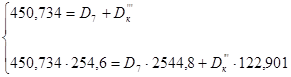

2.9.2 Расчет деаэратора

Рисунок 2.4 – Схема включения деаэратора

Материальный баланс деаэратора:

(2.35) (2.35)

Уравнение теплового баланса:

(2.36) (2.36)

Подставляя в эти уравнения значения величин, получаем:

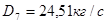

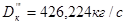

Решая эти уравнения, находим:

2.9.3 Расчет ПНД

Рисунок 2.5 – Схема включения ПНД

Расход пара на ПНД‑4 посчитается из уравнения теплового баланса, кг/с:

, (2.37) , (2.37)

где  – энтальпия основного конденсата на выходе из ПНД – 5, кДж/кг; – энтальпия основного конденсата на выходе из ПНД – 5, кДж/кг;

i4 – энтальпия греющего пара, кДж/кг;

t4

– энтальпия конденсата греющего пара, кДж/кг.

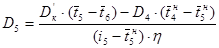

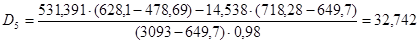

Расход пара на ПНД – 5 составит, кг/с:

(2.38) (2.38)

В связи с тем, что подогреватель ПНД – 6 смешивающего типа, то для определения неизвестных расходов пара и основного конденсата, составим уравнения материального и теплового балансов:

Материальный баланс:

(2.39) (2.39)

Уравнение теплового баланса:

(2.40) (2.40)

где tоу1

– энтальпия основного конденсата на выходе из охладителя пара от уплотнений, кДж/кг.

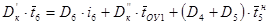

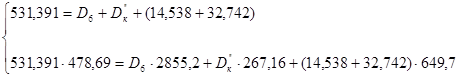

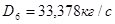

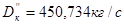

Подставляя в эти уравнения значения величин, получаем:

Решая эти уравнения, находим:

Аналогично определяем расходы пара и основного конденсата для ПНД‑7.

Материальный баланс:

(2.41) (2.41)

Уравнение теплового баланса:

(2.42) (2.42)

где tоу2

– энтальпия основного конденсата на выходе из охладителя эжекторного пара, кДж/кг.

Подставляя в эти уравнения значения величин, получаем:

Решая эти уравнения, находим:

Расход пара в конденсатор составит, кг/с:

(2.43) (2.43)

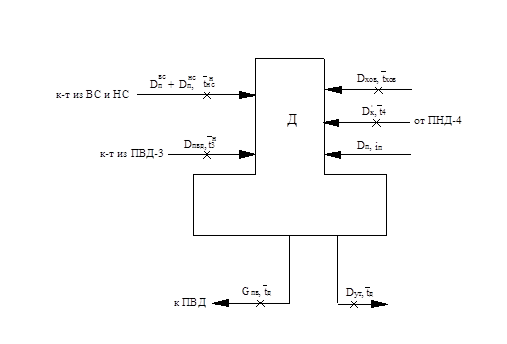

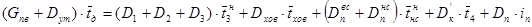

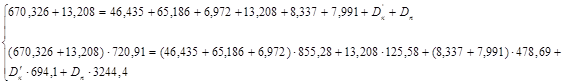

2.10 Составление теплового и материального баланса

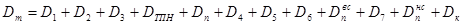

Проверка материального баланса пара в турбине, кг/с:

(2.44) (2.44)

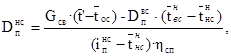

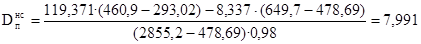

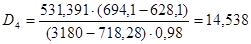

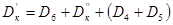

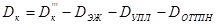

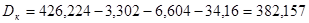

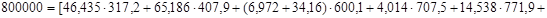

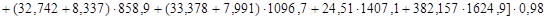

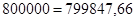

660,42=46,435+65,186+6,972+34,16+4,014+14,538+32,742+33,378+8,337+ +24,51+7,991+382,157

660,42=660,42

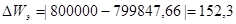

Проверка по балансу мощности:

(2.45) (2.45)

Несоответствие заданной мощности ΔWэ

,  : :

, ,

что составляет 0,019%.

Полученное значение несоответствия удовлетворяет требованиям инженерной и научной погрешности.

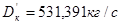

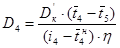

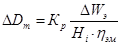

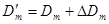

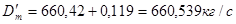

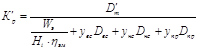

Уточним расход пара на турбину, кг/с:

(2.46) (2.46)

(2.47) (2.47)

Уточненное значение коэффициента регенерации составит:

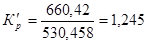

(2.48) (2.48)

2.11 Расчет технико

-

экономических показателей

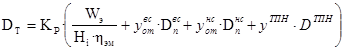

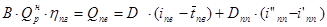

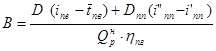

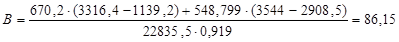

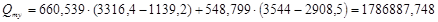

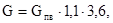

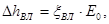

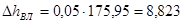

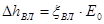

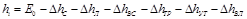

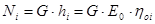

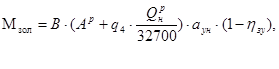

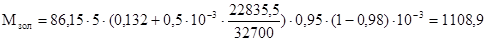

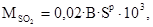

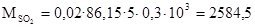

Общий расход топлива на ТЭЦ определим по уравнению теплового баланса котла:

(2.49) (2.49)

где  – низшая теплота сгорания топлива, равная 22835,5 кДж/кг; – низшая теплота сгорания топлива, равная 22835,5 кДж/кг;

ηпг

– КПД парогенератора, принимаем 0,919;

D – расход пара за котлом, кг/с;

iпе

– энтальпия перегретого пара, кДж/кг;

iпп

», iпп

’ – энтальпия пара в горячей и холодной нитках промежуточного перегрева соответственно, кДж/кг.

Отсюда общий расход топлива равен, кг/с:

(2.50) (2.50)

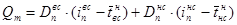

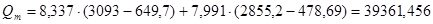

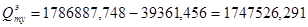

Расход топлива на выработку электроэнергии подсчитывается, кг/с:

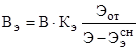

, (2.51) , (2.51)

где Э, Эот

– выработка и отпуск электроэнергии,  ; ;

– расход электроэнергии на собственные нужды, связанные с производством электроэнергии,

– расход электроэнергии на собственные нужды, связанные с производством электроэнергии,  . .

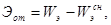

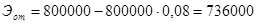

Количество электроэнергии, отпускаемое с шин электростанции, Эот

, определяется как разность между количеством выработанной электроэнергии и расходом ее на собственные нужды электростанции. Расход на собственные нужды электростанции составляют 8% от выработанной электроэнергии. Расход электроэнергии на собственные нужды, связанные с производством электроэнергии, составляют 5% от выработанной электроэнергии, /2/.

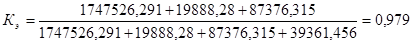

(2.52) (2.52)

Кэ

– коэффициент отнесения затрат топлива энергетическими котлами на производство электроэнергии:

, (2.53) , (2.53)

Здесь расход тепла на производство электроэнергии, кДж:

(2.54) (2.54)

Расход тепла на турбоустановку составит, кДж:

(2.55) (2.55)

Расход тепла на регенеративные отборы, кДж:

(2.56) (2.56)

Расход тепла на собственные нужды турбоагрегата принимается 5% от расхода тепла на производство электроэнергии, /2/, кДж:

(2.57) (2.57)

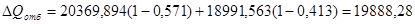

Увеличение расхода тепла на производство электроэнергии при наличии отборов, кДж:

(2.58) (2.58)

где Qнс

, Qнс

– тепло, отпущенное из двух теплофикационных отборов;

принимается равным 1; принимается равным 1;

ξ – коэффициент ценности тепла каждого отбора.

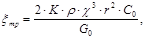

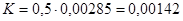

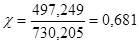

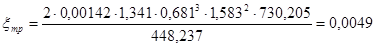

(2.59) (2.59)

где К – коэффициент, зависящий от давления пара перед турбиной, его значение принимаем равным 0,4 из /2/.

(2.60) (2.60)

Расход топлива на отпуск тепла определяется, кг/с:

(2.61) (2.61)

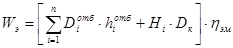

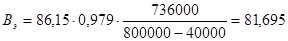

Фактическое значение удельных расходов условного топлива на отпуск электроэнергии и тепла определяются по формулам:

(2.62) (2.62)

(2.63) (2.63)

2.12 Выбор основного оборудования ГРЭС

На основании заданных величин в качестве основного оборудования, в целях обеспечения надежности работы станции, выбираем пять моднрнизированных турбоагрегатов К – 800 – 240 – 5.

Котлоагрегаты выбираем по максимальному расходу пара на турбину с запасом 3%. Для турбоустановки К – 800 – 240 – 5 максимальный расход пара составляет 2377,94 т/ч. Таким образом, паропроизводительность котельного агрегата должна составлять 2377,94∙

(100+3)/100=2449,3 т/ч. По этому значению выбираем пять котлов прямоточного типа Пп‑2650–25–545БТ /1/.

Использование однотипных турбин и котлов дает ряд преимуществ, например, позволяет упростить эксплуатацию и ремонт оборудования станции.

Техническая характеристика котла:

Завод изготовитель – Подольский машиностроительный;

Заводская марка – П 67;

Паропроизводительность – 2650 т/ч;

Давление воды на входе в водяной экономайзер – 315 бар;

Температура воды на входе в водяной экономайзер – 274 о

С;

Давление острого пара – 255 бар;

Температура острого пара – 545 о

С;

Температура уходящих газов – 140 о

С;

КПД – 91,9%;

Компоновка – Т – образная.

2.13 Выбор вспомогательного оборудования в пределах ПТС

2.13.1 Регенеративные подогреватели

Регенеративные подогреватели выбираем по заводским данным, так как их характеристики удовлетворяют значениям, полученным в ходе расчета ПТС.

ПВД‑1: ПВ 1800–37–6,5,

где 1800 – площадь поверхности теплообмена, м2

;

37 – рабочее давление в трубной системе, МПа;

6,5 – рабочее давление в корпусе, МПа.

ПВД‑2: ПВ 1800–37–4,5;

ПВД‑3: ПВ 1800–37–2,0;

ПНД‑4: ПН 1900–32–6‑I;

ПНД‑5: ПН 1900–32–6‑II;

ПНД‑6: ПНСВ 2000–2;

ПНД‑7: ПНСВ 2000–1.

2.13.2 Деаэратор

По расходу питательной воды выбираем деаэратор смешивающего типа повышенного давления ДП‑2800/185 с характеристиками:

давление – 8 бар;

производительность – 2800 т/ч;

аккумуляторный бак – 185 м3

.

2.13.3 Сетевые подогреватели

В качестве подогревателей сетевой воды вместо кожухотрубчатых выбираем подогреватели пластинчатого типа, которые имеют большие преимущества.

Верхний сетевой подогреватель (ВС) – НН №43ТС –  ; ;

Нижний сетевой подогреватель (НС) – НН №43ТС –  . .

2.13.4 Насосы

2.13.4.1 Выбор питательных насосов

Питательный насос выбираем по производительности (с запасом 10–15%) и напору.

(2.64) (2.64)

Выбираем два питательных насоса с турбоприводом марки ПН‑1500–350 ЛМПО с характеристиками:

подача – 1500 м3

/ч;

напор – 350 кг/см2

;

турбина приводная – ОК – 18 ПУ – 800;

номинальная мощность – 15,5 МВт;

обороты – 4650 об/мин;

конденсатор – КП‑1200–2.

2.13.4.2 Выбор конденсатных насосов

Конденсатные насосы выбираются по производительности в количестве трёх штук на турбину, два из которых в работе, один находится в резерве. На основании ПТС блока тракт основного конденсата имеет три ступени конденсатных насосов. В соответствии с расчётом ПТС по расходам основного конденсата на всас насосов произведём их выбор.

Gок

l

=1534,4 м3

/ч – Три насоса марки КСВ 1600–90 с характеристиками:

подача – 1600 м3

/ч;

напор – 90 м;

частота вращения – 1000 об/мин;

КПД – 76%.

Gок

ll

=1622,6 м3

/ч – Три насоса марки КСВ 1600–90

Gок

lll

=1913 м3

/ч – Три насоса марки КСВ 2000–90 с характеристиками:

подача – 2000 м3

/ч;

напор – 90 м;

частота вращения – 1000 об/мин;

КПД – 76%.

2.13.4.3 Выбор циркуляционных насосов

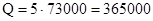

Расход циркуляционной воды на одну турбину по заводским данным составляет 73000 м3

/ч. Число турбин на станции – 5.

Расчетный расход циркуляционной воды на ГРЭС составит, м3

/ч:

Выбираем насосы типа ОП – 10 – 145 /5/ с характеристиками:

производительность – 74000 м3

/ч;

полный напор – до 24,5 м.вод. ст.;

число оборотов – 333 об/мин;

КПД – 84%.

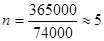

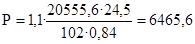

Необходимое количество насосов на береговой, шт.:

Мощность электродвигателя, кВт:

(2.65) (2.65)

где Q=74000/3,6=20555,6 кг/с.

2.13.4.4 Выбор сетевых насосов

Выбор сетевого насоса производится по производительности и напору. Сетевые насосы устанавливаем в количестве двух насосов на турбину, рассчитывая их на 50%-ую производительность.

Производительность сетевого насоса, м3

/ч:

(2.66) (2.66)

Выбираем сетевые насосы СЭ 500–70 с характеристиками:

подача – 500 м3

/ч;

напор – 70 м.вод. ст.;

частота вращения – 3000 об/мин;

мощность – 120 кВт;

КПД – 82%.

2.14 Описание модернизированной турбины К

-

800

-

240

Турбина представляет собой трехцилиндровый агрегат, рассчитанный на начальные параметры пара:

Турбина выполнена с промежуточным перегревом пара до 540ºС. При выходе из ЦВД пар с давлением 38,5 бар направляется на промежуточный пароперегреватель. После промежуточного перегрева пар подается в ЦСД с давлением 32,4 бар. Цилиндр среднего давления выполнен двухпоточным. В ЦСД размещается восемнадцать ступеней давления, по девять в каждом потоке.

Цилиндр низкого давления содержит четыре ступени давления на один поток.

Турбина имеет восемь регенеративных отборов, отборы не регулируемые, а также два выхлопа в конденсатор.

2.14.1 Описание проточной части ЦНД

При выполнении дипломного проекта за базовую конструкцию был принят штатный ЦНД турбины К – 800 – 240, выполненный по традиционной чисто осевой схеме, которая представляет двухпоточную конструкцию с пятью ступенями давления на один поток.

Разрабатываемый вариант конструкции ЦНД отличается от штатного пропускной способностью, устройством разделителя потока и установкой в качестве последней ступени – ступени с двойным выхлопом в конденсатор. Таким образом, схема проточной части является комбинированной и содержит двухпоточную радиально – осевую ступень (ДРОС), вторую и третью ступень – осевые, а четвертую – ступень с двойным выхлопом в конденсатор – на каждый поток.

Конструкция проектируемого ЦНД содержит два отбора в каждом потоке. Первый отбор расположен после двухпоточной радиально-осевой ступени, а второй – после второй ступени, то есть после первой осевой.

Основаниями для использования двухпоточной радиально-осевой ступени для разделения потока послужили следующие положения:

· После входа в ЦНД пар перед первой осевой ступенью должен совершить поворот на 90º, что при больших скоростях связано со значительными потерями;

· При повороте потока пара наблюдается неравномерное расширение потока в первой осевой ступени;

· При работе ЦНД с неподвижными разделителями потока имеет место потеря от протечки пара под разделителем;

· Также имеет место потеря энергии за счет неравномерного подвода пара в ЦНД.

Радиальное течение пара к оси турбины можно использовать для получения механической работы, при этом большую роль играет работа кориолисовых сил. Для этого первую ступень ЦНД целесообразно выполнить радиального типа, разместив ее в пространстве, которое в чисто осевой турбине не используется. Проектируемая двухпоточная радиально – осевая ступень заменяет четыре осевые ступени, по две в каждом потоке ЦНД. Благодаря этому значительно сокращается длина проточной части турбины и открывается возможность за счет освободившегося пространства усовершенствовать проточную часть последующих осевых ступеней. Поэтому, в качестве последней осевой ступени мы устанавливаем ступень с двойным выхлопом.

Применение ДРОС дает следующие преимущества:

· существенно повышается КПД ЦНД турбины. Это объясняется более совершенным преобразованием энергии пара в радиально – осевой ступени, чем в заменяемых осевых ступенях;

· позволяет существенно улучшить проточную часть осевых ступеней путем уменьшения угла раскрытия при помощи раздвижки ступеней;

· уменьшается влияние нестационарности потока;

· снижаются концевые потери в направляющем аппарате.

Цилиндр низкого давления является наиболее металлоемким и дорогостоящим элементом турбины. В штатной турбине К-800-240 используется 3 ЦНД. В проектируемом варианте турбины мы предлагаем один ЦНД. Это достигается путем увеличения пропускной способности цилиндра низкого давления благодаря использованию ступени с двойным выхлопом в конденсатор.

Перед последней ступенью поток пара делится на два равных полупотока, которые затем поступают в ступени с одинаковой высотой лопаток. Одна ступень выполнена с длиной лопаток l=1200 мм при среднем диаметре  , другая – с длиной лопаток l=1200 мм при среднем диаметре , другая – с длиной лопаток l=1200 мм при среднем диаметре  . Лопатки изготовлены из титанового сплава ТС-5. Давление пара перед обеими ступенями одинаковое. . Лопатки изготовлены из титанового сплава ТС-5. Давление пара перед обеими ступенями одинаковое.

Сокращение числа цилиндров низкого давления позволяет заметно снизить стоимость таких турбин.

2.14.2 Двухпоточная радиально-осевая ступень

Схема двухпоточного ЦНД с радиально – осевой ступенью имеет ряд преимуществ перед традиционными ЦНД с чисто осевыми ступенями. Двухпоточная радиально-осевая ступень позволяет сработать в два раза больший теплоперепад чем одна осевая ступень, тем самым заменяя четыре осевые ступени в двухпоточном ЦНД. Эффективность радиально-осевой центростремительной ступени в общем случае выше, чем осевой, поскольку в центростремительной ступени значительная доля работы совершается за счет кориолисовых сил без потерь энергии  . Уменьшаются концевые потери в направляющем аппарате вследствие течения двойного расхода пара через направляющий аппарат. Меньше потери энергии, связанные с углом поворота, вследствие меньшего угла поворота вектора относительной скорости, меньшего числа Маха и большего числа Рейнольдса. Радиально-осевая ступень отличается незначительной, по сравнению с осевой, чувствительностью к протечкам через осевые зазоры и отклонениям в геометрии проточной части. . Уменьшаются концевые потери в направляющем аппарате вследствие течения двойного расхода пара через направляющий аппарат. Меньше потери энергии, связанные с углом поворота, вследствие меньшего угла поворота вектора относительной скорости, меньшего числа Маха и большего числа Рейнольдса. Радиально-осевая ступень отличается незначительной, по сравнению с осевой, чувствительностью к протечкам через осевые зазоры и отклонениям в геометрии проточной части.

Применение ДРОС также позволяет сократить осевые размеры ротора и всего цилиндра, снизить при этом металлоемкость и улучшить прочностные характеристики конструкции, либо использовать освобожденное место для модернизации осевой части ЦНД например:

· уменьшить угол раскрытия проточной части;

· раздвинуть осевые ступени, увеличив этим КПД и уменьшив влияние нестационарности потока, что безусловно, положительно отразится на прочности и долговечности высоконапряженного лопаточного аппарата.

2.14.2.1 Подводящее устройство

Подводящее устройство должно обеспечивать необходимую, по возможности, наиболее однородную структуру потока рабочего тела при входе в направляющий аппарат. Поток желательно иметь равномерный, осесимметричный и с устойчивым на большинстве режимов углом натекания на лопатки направляющего аппарата.

Подводящее устройство выполнено в виде двухзаходной улитки с двухпоточным подводом пара. Пар из общего трубопровода подводится двумя трубопроводами, расположенными горизонтально, что позволяет уменьшить вертикальные габариты машины, а также отсепарировать наиболее крупные механические частицы.

Для сепарации мелких механических примесей можно применять в подводящих паропроводах известные сепарационные устройства в виде свободновращающихся сепараторов, которые надежно, без потерь энергии позволяют удалить наряду с механическими примесями и часть крупнодисперсной влаги.

Применение двухзаходной улитки позволит осуществить подвод пара к сопловому аппарату более равномерно, что улучшает аэродинамику проточной части ЦНД.

Закон изменения площади улитки должен быть выбран таким образом, чтобы обеспечить требуемый наперед заданный угол входа потока в направляющий аппарат и равномерный подвод пара по всем лопаткам направляющего аппарата.

Выбор рационального способа профилирования позволит применить направляющий аппарат, обладающий низким уровнем потерь.

2.14.2.2 Конструкция рабочего колеса радиально-осевой ступени

В дипломном проекте выбрано двухпоточное рабочее колесо с шахматным расположением четного числа межлопаточных каналов меандрообразного типа. Данная конструкция рабочего колеса наиболее выгодна и отличается более плавными меридиональными обводами межлопаточных каналов, низкими потерями на трение, отсутствием диффузорных участков, более высокими прочностными характеристиками элементов колеса и высокой технологичностью.

Лопатка состоит из центральной части и концевых, левых и правых лопаток. Центральная часть представляет собой лопатки, у которых перо – это прямая пластина, которая для большей прочности снабжена ребрами жесткости.

Промежуточное тело центральной лопатки имеет сложную конфигурацию с тремя сквозными отверстиями неправильной формы. Это обеспечивает плавность изменения закона площадей поперечных сечений лопатки по её высоте, а, следовательно, позволяет избежать резких изменений растягивающих напряжений в пере лопатки, что повышает её прочность. Хвостовик центральной лопатки елочного типа. С помощью этого лопатки крепятся в теле диска ротора.

Рабочее колесо радиально-осевой ступени выполнено закрытого типа с учетом того, что осевой зазор между рабочим колесом и стенками корпуса не менее осевого смещения ротора относительно статора, то есть 20 мм.

Работа открытого рабочего колеса в условиях осевых зазоров приведет:

· к значительным перетечкам рабочего тела со стороны высокого давления лопаток на сторону низкого давления;

· к большим утечкам рабочего тела в зазоре.

Вследствие этого произойдет снижение степени реактивности и КПД ступени.

Конструкция рабочего колеса закрытого типа обладает рядом преимуществ по сравнению с рабочим колесом открытого и полуоткрытого типов. КПД закрытого колеса выше, чем КПД других типов колес на 2 – 6%.

2.14.3 Конструкция ротора ЦНД

Ротор ЦНД выполнен сболченным, состоящим из двух частей, с одним болтовым соединением. Конструкция сболченного ротора обладает следующими преимуществами:

· появляется возможность проверки качества отдельных поковок до их сбалчивания;

· применение высокопрочной легированной стали с пределами текучести  и более повышает надежность турбины, особенно в аварийных ситуациях; и более повышает надежность турбины, особенно в аварийных ситуациях;

· в случае обнаружения дефектов или повреждений в одной из частей ротора может быть заменена только поврежденная часть а не весь ротор;

· снижается необходимая грузоподъемность кранового оборудования на участках механической обработки частей ротора.

Ротор выполнен с центральной расточкой по всей длине диаметром 500 мм, что снижает его вес.

Из вышеперечисленного следует, что сболченный ротор значительно дешевле цельнокованого.

Радиально – осевая ступень крепится к ротору при помощи болтового соединения, которое также является креплением двух частей ротора ЦНД. В дисках РОС предусмотрены пазы для крепления центральных лопаток при помощи ёлочных хвостов и Т-образные пазы для хвостов концевых лопаток.

Для крепления ротора ЦНД с ротором ЦСД предусматриваются фланцы с системой отверстий под скрепляющие болты.

2.15 Выбор оптимальных параметров радиально-осевой ступени

Параметры радиально-осевой ступени должны выбираться исходя из ряда требований:

· высокого КПД;

· требуемой прочности;

· технологичности;

· простоты конструкции.

Выбор оптимального режима работы в данном дипломном проекте определен расчетным путем, исходя из следующих соображений /9/:

· Угол входа потока в относительном движении  и угол выхода потока из ступени и угол выхода потока из ступени  должны быть равны должны быть равны  ; ;

· Условие радиального входа потока в рабочем колесе связано с предельной прочностью лопаток, так как в изогнутых лопатках возникают дополнительные изгибающие напряжения от действия центробежных сил;

· Высота концевых лопаток радиально-осевой ступени должна быть порядка   , чтобы не нарушать плавность всей проточной части уже существующего ЦНД турбины К‑800–240, при минимальном угле выхода потока в относительном движении , чтобы не нарушать плавность всей проточной части уже существующего ЦНД турбины К‑800–240, при минимальном угле выхода потока в относительном движении  ; ;

· Предельная окружная скорость  на периферийном диаметре не должна превышать на периферийном диаметре не должна превышать   . .

Для выполнения этих условий было произведено варьирование углом  в пределах в пределах  . Минимальный угол . Минимальный угол  не должен быть меньше не должен быть меньше  . .

По описанной ниже методике был произведен расчет в Ленинградском Политехническом Институте /9/, на основании которого можно сделать следующие выводы: при малых значениях  влияние его на КПД ослабевает, поэтому ограничение по длине лопатки влияние его на КПД ослабевает, поэтому ограничение по длине лопатки   , дающее нам , дающее нам  не может существенно занизить КПД. не может существенно занизить КПД.

В этом случае КПД радиально-осевой ступени получается довольно высоким:  . .

На основании этого был сделан вывод, что варианты теплового расчета ДРОС, результаты которого здесь представлены, являются оптимальными.

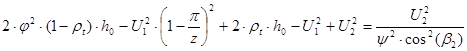

Описанный ниже метод теплового расчета центростремительной ступени турбины по средней линии тока, имеет возможность предварительного определения степени реактивности  и числа и числа  для обеспечения безударного входа потока в рабочее колесо и осевого ( для обеспечения безударного входа потока в рабочее колесо и осевого ( ) выхода из него. ) выхода из него.

Лопатки рабочего колеса центростремительной ступени предполагаются радиально установленными, то есть  . .

В тепловом расчете предусмотрено введение поправки А. Стодолы /9/ для учета циркуляционных течений в рабочем колесе и корректировки в соответствии с этим угла натекания потока на лопатки рабочего колеса.

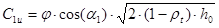

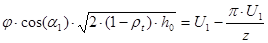

Вывод формул для определения степени реактивности  и скорости и скорости  при заданном перепаде энтальпий на ступень. при заданном перепаде энтальпий на ступень.

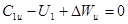

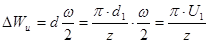

Исходная система уравнений (из входного треугольника скоростей):

, (2.67) , (2.67)

где  – составляющая скорости циркуляционного течения в рабочем колесе вдоль оси – составляющая скорости циркуляционного течения в рабочем колесе вдоль оси  ; ;

, (2.68) , (2.68)

Преобразуем уравнение (2.67) системы:

, (2.69) , (2.69)

где  – диаметр вписанного между лопатками рабочего колеса на входе цилиндра; – диаметр вписанного между лопатками рабочего колеса на входе цилиндра;

– число лопаток рабочего колеса; – число лопаток рабочего колеса;

, (2.70) , (2.70)

где  – коэффициент скорости в сопловом аппарате; – коэффициент скорости в сопловом аппарате;

– угол выхода потока из направляющего аппарата; – угол выхода потока из направляющего аппарата;

– располагаемый теплоперепад ДРОС. – располагаемый теплоперепад ДРОС.

В результате имеем:

(2.71) (2.71)

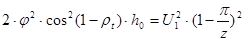

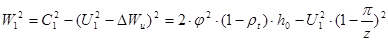

Возведя обе части уравнения (2.71) в квадрат, получим:

(2.72) (2.72)

Из второго уравнения (2.68) системы получаем:

(2.73) (2.73)

Из входного треугольника скоростей имеем:

(2.74) (2.74)

Подставляя значение  в уравнение (2.73), перенося в уравнение (2.73), перенося  в правую часть и возведя обе части в квадрат, получаем: в правую часть и возведя обе части в квадрат, получаем:

(2.75) (2.75)

Уравнения (2.72) и (2.75) дают систему двух уравнений с двумя неизвестными  и и  . .

Скорость  связана со скоростью связана со скоростью  коэффициентом радиальности коэффициентом радиальности  и поэтому не является неизвестной. и поэтому не является неизвестной.

Решая полученную систему уравнений (2.72) и (2.75) относительно  и и  получаем расчетные уравнения: получаем расчетные уравнения:

(2.76) (2.76)

(2.77) (2.77)

Дальнейший тепловой расчет ступени ведется обычным методом /18/, когда  и и  заданы. заданы.

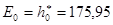

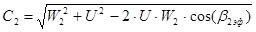

2.16 Детальный расчет двухпоточной радиально-осевой ступени ЦНД

На рисунке 2.6 представлена конструкция двухпоточной радиально-осевой ступени.

Рисунок 2.6 – Рабочее колесо ДРОС

Исходные данные к расчету ДРОС:

1) Статическое давление пара на входе в ДРОС,  : :

2) Температура пара на входе в ступень,  : :

3) Расход пара на оба потока ЦНД в номинальном режиме,  : :

4) Давление пара за ступенью,  : :

5) Скорость вращения ротора,  : :

6) Число рабочих лопаток,  : :

7) Средний диаметр рабочего колеса на выходе,  : :

8) Выходная высота рабочей лопатки,  : :

9) Радиальный зазор между направляющим аппаратом и рабочим колесом,  : :

10) Коэффициент скорости в направляющем аппарате:

11) Коэффициент скорости в рабочем колесе:

12) Угол выхода потока из соплового аппарата, град.:

13) Угол выхода потока из рабочей решетки предварительно задаем, град:

14) Располагаемый теплоперепад ступени,  : :

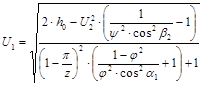

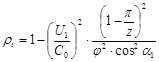

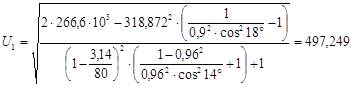

Согласно полученным выше уравнениям системы (2.76) и (2.77), определяем  и и  : :

Определяем термодинамическую степень реактивности  : :

где  – теоретическая скорость истечения пара из сопла, – теоретическая скорость истечения пара из сопла,

, (2.78) , (2.78)

Располагаемый теплоперепад в сопловой и рабочей решетке,  : :

(2.79) (2.79)

(2.80) (2.80)

Далее строим процесс расширения пара в ступени и определяем необходимые параметры для дальнейшего расчета /рисунок 2.7/.

Рисунок 2.7 – Процесс расширения пара в ступени ДРОС

Удельный объем в точках  , ,  , ,  и и  /4/: /4/:

Давление пара на входе в рабочее колесо /4/,  : :

Теоретическая абсолютная скорость выхода из сопловой решетки,  : :

(2.81) (2.81)

Скорость звука в потоке пара за сопловой решеткой,  : :

(2.82) (2.82)

Число Маха сопловой решетки:

(2.83) (2.83)

Выходная площадь сопловой решетки,  : :

(2.84) (2.84)

где  – коэффициент расхода сопловой решетки. – коэффициент расхода сопловой решетки.

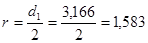

Диаметр рабочего колеса ДРОС,  : :

(2.85) (2.85)

Действительная абсолютная скорость выхода из сопел,  : :

(2.86) (2.86)

Потеря энергии в сопловой решетке,  : :

, (2.87) , (2.87)

Высота сопловых лопаток /9/,  : :

(2.88) (2.88)

Относительная скорость пара на входе в рабочую решетку,  : :

(2.89) (2.89)

Далее определяем все элементы входного треугольника скоростей /рисунок 2.8/:

(2.90) (2.90)

(2.91) (2.91)

(2.92) (2.92)

(2.93) (2.93)

где  – поправка Стодолы, учитывающая циркуляционные течения в рабочей решетке, – поправка Стодолы, учитывающая циркуляционные течения в рабочей решетке,  , ,

(2.94) (2.94)

Угол входа пара в рабочую решетку:

(2.95) (2.95)

Рисунок 2.8 – Треугольник скоростей на выходе из сопловой решетки (на входе в рабочую решетку)

Теоретическая относительная скорость выхода из рабочей решетки /9/,  : :

(2.96) (2.96)

Скорость звука в рабочей решетке,  : :

(2.97) (2.97)

Число Маха за рабочим колесом:

(2.98) (2.98)

Окружная скорость пара в выходном сечении за рабочим колесом,  : :

(2.99) (2.99)

Расход в один поток рабочего колеса,  : :

Выходная площадь рабочей решетки,  : :

, (2.100) , (2.100)

где  – коэффициент расхода рабочей решетки. – коэффициент расхода рабочей решетки.

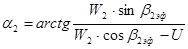

Угол выхода из рабочей решетки:

(2.101) (2.101)

Действительная скорость выхода из рабочей решетки,  : :

(2.102) (2.102)

Потеря энергии в рабочей решетке,  : :

, (2.103) , (2.103)

Скорость выхода из ступени,  : :

(2.104) (2.104)

Далее определяем все элементы выходного треугольника скоростей /рисунок 2.9/:

(2.105) (2.105)

(2.106) (2.106)

(2.107) (2.107)

Угол выхода потока из ступени:

(2.108) (2.108)

Рисунок 2.9 – Треугольник скоростей на выходе из ступени

Потери с выходной скоростью,  : :

(2.109) (2.109)

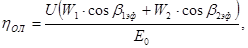

Относительный лопаточный КПД ступени:

(2.110) (2.110)

(2.111) (2.111)

Погрешность расчета, %:

(2.112) (2.112)

Погрешность укладывается в допустимые   , поэтому считаем расчет верным. , поэтому считаем расчет верным.

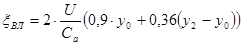

Потери от трения рабочего колеса

Примем среднюю относительную шероховатость  исходя из опытов, проведенных Ленинградским Политехническим Институтом для мощных конденсационных турбин /9/. исходя из опытов, проведенных Ленинградским Политехническим Институтом для мощных конденсационных турбин /9/.

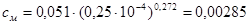

Коэффициент сопротивления /9/:

(2.113) (2.113)

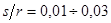

Данная формула справедлива, если отношение радиального зазора между диском и корпусом к радиусу диска находится в диапазоне  /9/: /9/:

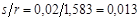

, ,

где   – радиус рабочего колеса ДРОС; – радиус рабочего колеса ДРОС;

– радиальный зазор /9/. – радиальный зазор /9/.

Коэффициент потерь от трения /9/:

(2.114) (2.114)

где  – коэффициент трения /9/; – коэффициент трения /9/;

(2.115) (2.115)

– плотность потока за соплом /4/; – плотность потока за соплом /4/;

(2.116) (2.116)

– характеристическое отношение скоростей /9/. – характеристическое отношение скоростей /9/.

(2.117) (2.117)

Внутренний относительный КПД ступени /9/:

(2.118) (2.118)

Внутренняя мощность ступени,  : :

(2.119) (2.119)

В расчетах учитывалось, что высота рабочей лопатки РОС, на выходе должна быть равной высоте рабочей лопатки последней заменяемой осевой ступени.

Расчет параметров ДРОС при замене определенного числа осевых ступеней, показывает, что замена двух ступеней в турбине типа К – 800 – 240 приводит к наиболее оптимальным результатам. В этом случае   и и  близок к максимальному. близок к максимальному.

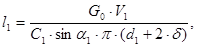

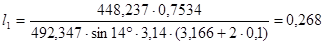

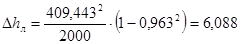

2.17 Детальный расчет первой осевой ступени ЦНД

Исходные данные к расчету:

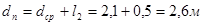

Корневой диаметр ступени

Длина рабочей лопатки

Средний диаметр ступени

Степень реактивности

Давление пара на входе в ступень

Удельный объем пара перед ступенью  ; ;

Расход пара на ступень G=201,93 кг/с;

Располагаемый теплоперепад ступени, кДж/кг,

Окружная скорость на среднем диаметре по формуле (2.99), м/с,

Располагаемый теплоперепад в сопловой и рабочей решётках по формулам (2.79) и (2.80), кДж/кг,

Далее по i-sдиаграмме строим процесс расширения пара в ступени /рисунок 2.10/ и определяем параметры пара за решётками Р1

, Р2,

V1

t

и V2

t

:

Рисунок 2.10 – Процесс расширения пара в первой осевой ступени

Давление пара за сопловой решеткой

Давление пара за рабочей решеткой

Удельный объем пара за сопловой решеткой

Удельный объем пара за рабочей решеткой

Теоретическая абсолютная скорость выхода из сопловой решётки по формуле (2.81), м/с,

Скорость звука в потоке пара за сопловой решёткой по формуле (2.82), м/с,

Число Маха сопловой решётки определим по формуле (2.83),

Выходная площадь сопловой решётки предварительная, по формуле (2.84) м2

,

где  - коэффициент расхода сопловой решётки. - коэффициент расхода сопловой решётки.

Высота сопловых лопаток предварительная, м,

(2.120) (2.120)

где  - суммарная перекрыша, равная 0,016 м /10/; - суммарная перекрыша, равная 0,016 м /10/;

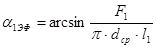

Эффективный угол выхода из сопловой решетки, град,

(2.121) (2.121)

По прототипу выбирается хорда и относительный шаг, м:

; ;

Действительная абсолютная скорость выхода из сопел определяется по формуле (2.86), м/с,

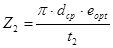

Шаг сопловых лопаток, м,

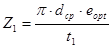

(2.122) (2.122)

Число сопловых лопаток, шт.,

(2.123) (2.123)

Относительная скорость пара на входе в рабочую решётку, по формуле (2.89) м/с,

Угол входа в рабочую решётку,

(2.124) (2.124)

Далее определяем все элементы входного треугольника скоростей, /рисунок 2.11/

Рисунок 2.11 – Треугольник скоростей на выходе из сопловой решетки (на входе в рабочую решетку)

Потеря энергии в сопловой решётке, по формуле (2.87) кДж/кг,

Теоретическая относительная скорость выхода из рабочей решётки, м/с,

(2.125) (2.125)

Скорость звука рабочей решётки определим по формуле (2.97), м/с

Число Маха рабочей решётки определим по формуле (2.98),

По прототипу выбирается хорда и шаг, м:

; ;

Выходная площадь рабочей решетки, по формуле (2.100), м2

,

Угол выхода из рабочей решётки определим по формуле (2.101), град,

Действительная скорость выхода из рабочей решётки, по формуле (2.102), м/с,

Абсолютная скорость выхода из ступени, по формуле (2.104), м/с,

Угол выхода потока из ступени, град,

(2.126) (2.126)

Затем осуществляем построение выходного треугольника скоростей, /рисунок 2.12/

Рисунок 2.12 – Треугольник скоростей на выходе из ступени

Шаг рабочих лопаток, м,

(2.127) (2.127)

Число рабочих лопаток, по формуле (2.123), шт.,

Потеря энергии в рабочей решетке первого венца определим по формуле (2.103), кДж/кг,

Потеря с выходной скоростью, по формуле (2.109), кДж/кг,

Располагаемая энергия ступени, кДж/кг,

Относительный лопаточный КПД,

(2.128) (2.128)

(2.129) (2.129)

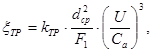

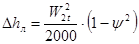

Коэффициент потерь от трения боковых поверхностей рабочего колеса в паровой среде,

(2.130) (2.130)

Потери от трения, кДж/кг,

(2.131) (2.131)

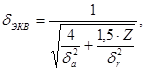

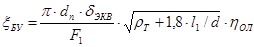

Коэффициент потерь от протечек через диафрагменное уплотнение,

(2.132) (2.132)

где  - площадь зазора в уплотнении, м2

; - площадь зазора в уплотнении, м2

;

- диаметр уплотнения, м;

- диаметр уплотнения, м;

- радиальный зазор в уплотнении, м; - радиальный зазор в уплотнении, м;

- коэффициент расхода уплотнения; - коэффициент расхода уплотнения;

=5÷7 – число гребней уплотнения. =5÷7 – число гребней уплотнения.

Коэффициент потерь от протечек через бандажное уплотнение поверх рабочих лопаток,

(2.133) (2.133)

где  (2.134) (2.134)

где  ; ;

- радиальный и осевой зазоры; - радиальный и осевой зазоры;

Z– число гребней бандажного уплотнения (обычно Z=2).

Суммарная потеря от утечек, кДж/кг,

(2.135) (2.135)

(2.136) (2.136)

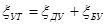

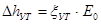

Коэффициент потерь от влажности,

(2.137) (2.137)

где y0

, y2

степень влажности перед и за ступенью, y=1‑x; x‑степень сухости.

Потери от влажности, кДж/кг,

(2.138) (2.138)

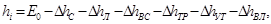

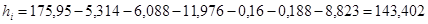

Использованный теплоперепад ступени, кДж/кг,

(2.139) (2.139)

Внутренний относительный КПД,

(2.140) (2.140)

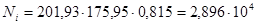

Внутренняя мощность ступени, кВт,

(2.141) (2.141)

. .

Расчет последующих осевых ступеней производится аналогичным образом. Результаты расчета представлены в таблице 2.4. Процессы расширения пара и треугольники скоростей этих ступеней представлены в приложении А.

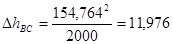

2.18 Детальный расчет второй и третьей (с двойным выхлопом в конденсатор) осевых ступеней ЦНД

Исходные данные к расчету сведем в таблицу 2.3

Таблица 2.3 – Исходные данные к расчету

| Наименование параметров |

Обозначение |

Номер ступени |

| 2-я осевая |

3-я осевая с двойным выхлопом в конденсатор |

| 1-й выхлоп |

2-й выхлоп |

| Корневой диаметр ступени, м |

|

1,6 |

1,6 |

1,8 |

| Длина рабочей лопатки, м |

|

0,85 |

1,2 |

1,2 |

| Средний диаметр ступени, м |

|

2,45 |

2,8 |

3,0 |

| Степень реактивности |

|

0,554 |

0,649 |

0,617 |

| Давление пара перед ступенью, бар |

|

0,6625 |

0,1978 |

0,1978 |

Удельный объем пара перед ступенью,  |

|

2,482 |

7,2596 |

7,2596 |

| Расход пара на ступень, кг/с |

G |

191,14 |

95,57 |

95,57 |

Таблица 2.4 – Детальный расчет второй и третьей (с двойным выхлопом в конденсатор) осевых ступеней ЦНД

| Наименование величин |

Расчетная формула |

Ступень |

| вторая осевая |

третья осевая с двойным выхлопом в конденсатор |

1-й

выхлоп

|

2-й

выхлоп

|

| Окружная скорость, м/с |

|

384,845 |

439,823 |

471,239 |

| Располагаемый теплоперепад в сопловой и рабочей решётках, кДж/кг |

|

82,906

103,044

|

80,636

149,364

|

88,038

141,962

|

Параметры пара за решётками,

бар

бар

|

по i – s диаграмме

|

0,3944

0,1978

|

0,1109

0,0343

|

0,1049

0,0343

|

|

|

3,928

7,2596

|

12,179

35,04

|

12,802

35,04

|

| Теоретическая абсолютная скорость выхода из сопловой решётки, м/с |

|

407,199 |

401,588 |

419,615 |

| Скорость звука в потоке пара за сопловой решёткой, м/с |

|

448,772 |

419,028 |

417,829 |

| Число Маха сопловой решётки |

|

0,907 |

0,958 |

1,004 |

Выходная площадь сопловой решётки,  |

|

1,901 |

2,988 |

3,006 |

| Высота сопловых лопаток, м |

|

0,826 |

1,176 |

1,176 |

| Эффективный угол выхода из сопловой решетки, град. |

|

17,4 |

16,8 |

15,72 |

| Хорда профиля и относительный шаг сопловой решетки, м |

|

0,228

0,95

|

0,251

0,96

|

0,251

0,96

|

| Коэффициент скорости сопловой решетки |

|

0,971 |

0,971 |

0,971 |

Действительная абсолютная скорость выхода из сопел,  |

|

395,391 |

389,942 |

407,446 |

| Шаг сопловых лопаток, м |

|

0,217 |

0,241 |

0,241 |

| Число сопловых лопаток, шт. |

|

36 |

37 |

39 |

| Относительная скорость пара на входе в рабочую решётку, м/с |

|

118,479 |

130,874 |

135,766 |

| Угол входа в рабочую решётку, град. |

|

93,62 |

120,68 |

125,61 |

Потеря энергии в сопловой решётке,  |

|

4,739 |

4,609 |

5,032 |

| Теоретическая относительная скорость выхода из рабочей решётки, м/с |

|

469,176 |

562,01 |

549,869 |

| Скорость звука рабочей решётки, м/с |

|

432,057 |

395,276 |

395,276 |

| Число Маха рабочей решётки |

|

1,086 |

1,422 |

1,391 |

| Хорда профиля и относительный шаг рабочей решетки, м |

|

0,159

0,75

|

0,178

0,76

|

0,178

0,76

|

Выходная площадь рабочей решетки,  |

|

3,049 |

6,137 |

6,272 |

| Угол выхода из рабочей решётки, град. |

|

27,78 |

35,52 |

33,71 |

| Коэффициент скорости рабочей решетки |

|

0,961 |

0,963 |

0,963 |

| Действительная скорость выхода из рабочей решётки, м/с |

|

450,878 |

541,216 |

529,524 |

| Абсолютная скорость выхода из ступени, м/с |

|

210,614 |

314,44 |

295,485 |

| Угол выхода потока из ступени, град. |

|

86,17 |

89,87 |

96 |

| Шаг рабочих лопаток, м |

|

0,119 |

0,135 |

0,135 |

| Число рабочих лопаток, шт. |

|

65 |

65 |

70 |

Потеря энергии в рабочей решетке первого венца,  |

|

8,417 |

11,47 |

10,98 |

Потеря с выходной скоростью,  |

|

22,179 |

49,436 |

43,656 |

Располагаемая энергия ступени,  |

|

185,95 |

230 |

230 |

| Относительный лопаточный КПД |

|

0,81

0,81

|

0,715

0,715

|

0,741

0,741

|

| Коэффициент потерь от трения боковых поверхностей рабочего колеса в паровой среде |

|

|

|

|

Потери от трения,  |

|

0,15 |

0,221 |

0,221 |

| Коэффициент потерь от протечек через диафрагменное уплотнение |

|

|

|

|

| Коэффициент потерь от протечек через бандажное уплотнение поверх рабочих лопаток |

|

|

|

|

| Суммарный коэффициент потерь от утечек |

|

|

|

|

Суммарная потеря энергии от утечек,  |

|

0,1 |

0,086 |

0,088 |

| Коэффициент потерь от влажности |

|

0,058 |

0,065 |

0,062 |

Потери от влажности,  |

|

10,712 |

14,941 |

14,299 |

Использованный теплоперепад ступени,  |

|

139,652 |

149,236 |

155,723 |

| Внутренний относительный КПД |

|

0,751 |

0,649 |

0,677 |

| Внутренняя мощность ступени, кВт |

|

26690 |

14260 |

14880 |

2.19 Расчет сетевых подогревателей

В данном дипломном проекте на блок предусматривается установка сетевых подогревателей (верхнего сетевого и нижнего сетевого) пластинчатого типа. В отличие от кожухотрубчатых, эти подогреватели имеют ряд преимуществ: низкий недогрев (1 -1,5ºС), меньшие габариты, удобство монтажа и ремонта.

Конструкция пластинчатого теплообменника содержит набор гофрированных пластин, изготовленных из коррозионно-стойкого материала, с каналами для двух жидкостей, участвующих в процессе теплообмена. Пакет пластин размещен между опорной и прижимной плитами и закреплен стяжными болтами. Каждая пластина снабжена прокладкой из термостойкой резины, уплотняющей соединение и направляющей различные потоки жидкостей в соответствующие каналы. Необходимое число пластин, их профиль и размер определяется в соответствии с расходами сред и их физико-химическими свойствами, температурной программой и допустимой потерей напора по горячей и холодной стороне.

Гофрированная поверхность пластин обеспечивает высокую степень турбулентности потоков и жесткость конструкции теплообменника. Размещение патрубков для ввода и отвода сред возможно как на опорной, так и на прижимной плитах. Пластины и прокладки изготавливают из материалов, стойких к обрабатываемой среде.

Жидкости, участвующие в процессе теплопередачи, через патрубки вводятся в теплообменник. Прокладки, установленные специальным образом, обеспечивают распределение жидкостей по соответствующим каналам, исключая возможность смешивания потоков. Тип гофров на пластинах и конфигурацию канала выбирают в соответствии с требуемой величиной свободного прохода между пластинами, обеспечивая оптимальные условия процесса теплообмена.

Когда пластины сжаты вместе в наборе, отверстия в углах представляют собой продолжительные туннели или трубы, ведущие к среде от входов в набор пластин, где они размещаются в узких проходах между пластинами.

Из-за положения прокладок на пластинах и альтернативного размещения соседних пластин, оба теплоносителя входят в альтернативные проходы. Например, горячий теплоноситель проходит между нечётными проходами, а холодный теплоноситель – между четными. Таким образом, среды вступают в контакт через тонкую металлическую перегородку, а для улучшения теплообмена течение сред осуществляется противотоком. Проходя через аппарат, горячая среда отдает определенное количество тепла тонкой перегородке, которая в свою очередь охлаждается холодной средой с противоположной стороны. В результате, температура горячего теплоносителя снижается, а холодного – повышается. Далее среды проходят подобные отверстия – туннели на другом конце пластин и выпускаются из теплообменника.

Произведем расчет площади теплообменной поверхности верхнего сетевого (ВС) и нижнего сетевого (НС) подогревателей. Конструктивная схема и общий вид подогревателя изображены на рисунке 6 графической части.

2.19.1 Расчет верхнего сетевого подогревателя

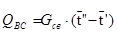

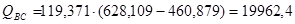

Тепловая нагрузка теплообменного аппарата, кДж,

, (2.142) , (2.142)

где  – расход сетевой воды через подогреватель (из расчета принципиальной тепловой схемы), кг/с; – расход сетевой воды через подогреватель (из расчета принципиальной тепловой схемы), кг/с;

– энтальпия сетевой воды на выходе из ВС (из расчета принципиальной тепловой схемы), кДж/кг; – энтальпия сетевой воды на выходе из ВС (из расчета принципиальной тепловой схемы), кДж/кг;

– энтальпия сетевой воды на входе в ВС (из расчета принципиальной тепловой схемы), кДж/кг; – энтальпия сетевой воды на входе в ВС (из расчета принципиальной тепловой схемы), кДж/кг;

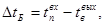

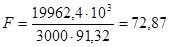

Площадь поверхности теплообмена,  , ,

(2.143) (2.143)

где k=3000 – коэффициент теплопередачи,  ; ;

– среднелогарифмический температурный напор, ºС. – среднелогарифмический температурный напор, ºС.

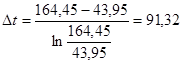

(2.144) (2.144)

где  и и  - большая и меньшая разница температур, ºС; - большая и меньшая разница температур, ºС;

(2.145) (2.145)

(2.146) (2.146)

По заводским данным выбираем теплообменник типа НН №43ТС –  с характеристиками, указанными в таблице 2.5 с характеристиками, указанными в таблице 2.5

Таблица 2.5 – Характеристики теплообменника

| Характеристики |

Численное значение |

| Ширина теплообменного аппарата, мм |

770 |

| Высота теплообменного аппарата, мм |

1503 |

| Максимальная длина теплообменного аппарата, мм |

1527 |

| Вес, кг |

1644–1824 |

| Рабочее давление, МПа |

1,0 |

| Испытуемое давление, МПа |

1,3 |

| Максимальная температура, ºС |

150 |

| Количество пластин, шт. |

137 – 189 |

Максимальная площадь теплообмена,  |

86,0 |

| Толщина пластины, мм |

0,6 |

| Тип рифления пластин |

ТК, ТL |

| Материал пластин |

нерж. сталь AISI 316 |

| Материалпрокладок |

резина EPDM |

| Расположение патрубков |

на передней плите |

| Диаметр присоединений, мм |

200 |

| Количество / диаметр резьбовых стяжек |

8 / М36 |

| Номинальный диапазон расходов, т/ч |

30 – 650 |

| Номинальный диапазон мощностей, кВт |

1000 – 20000 |

2.19.2 Расчет нижнего сетевого подогревателя

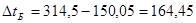

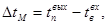

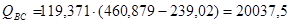

Тепловая нагрузка теплообменного аппарата по формуле (2.142), кДж,

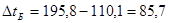

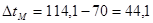

Большая разница температур по формуле (2.145), ºС;

Меньшая разница температур по формуле (2.146), ºС;

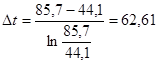

Среднелогарифмический температурный напор по формуле (2.144), ºС;

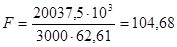

Площадь поверхности теплообмена по формуле (2.143),  , ,

По заводским данным выбираем теплообменник типа НН №43ТС –  с характеристиками, указанными в таблице 2.6 с характеристиками, указанными в таблице 2.6

Таблица 2.6 – Характеристики теплообменника

| Характеристики |

Численное значение |

| Ширина теплообменного аппарата, мм |

770 |

| Высота теплообменного аппарата, мм |

1503 |

| Максимальная длина теплообменного аппарата, мм |

1707 |

| Вес, кг |

1528–1630 |

| Рабочее давление, МПа |

1,6 |

| Испытуемое давление, МПа |

2,1 |

| Максимальная температура, ºС |

150 |

| Количество пластин, шт. |

196 – 231 |

Максимальная площадь теплообмена,  |

105,3 |

| Толщина пластины, мм |

0,6 |

| Тип рифления пластин |

ТК, ТL |

| Материал пластин |

нерж. сталь AISI 316 |

| Материалпрокладок |

резина EPDM |

| Расположение патрубков |

на передней плите |

| Диаметр присоединений, мм |

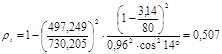

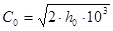

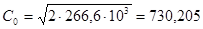

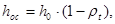

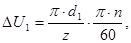

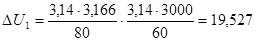

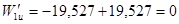

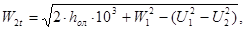

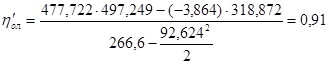

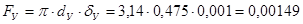

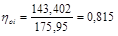

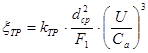

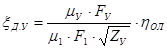

200 |