| Федеральное агентство по образованию

Министерство образования и науки Российской Федерации

Кафедра

Автомобили и автомобильное хозяйство

(наименование кафедры)

Специальность 190601

(шифр специальности)

Отчет

По дисциплине Техническая эксплуатация автомобилей

(наименование дисциплины)

Выполнил студент:

Курс 4, очного отделения

Проверил Николаев В.В.

2009

Оглавление

Введение. 3

Лабораторная работа №1. Диагностирование ЦПГ и ГРМ.. 6

Принцип диагностирования анализатором герметичности цилиндров. 8

Порядок диагностирования анализатором агц. 10

Лабораторная работа №2. Диагностирование системы смазки и охлаждения 14

Лабораторная работа №3. Диагностирование электронной системы зажигания 18

Проверка катушек блока ЭСЗ. 19

Проверка модуля управления и датчиков. 20

Сбои в работе системы ЭСЗ. 22

Лабораторная работа №4. Диагностирование системы питания дизельного двигателя. 24

Диагностирование системы питания дизельных двигателей. 32

Лабораторная работа №5. Диагностирование тормозной системы автомобиля методом стендовых и дорожных испытаний. 34

Литература. 43

Автомобильный транспорт играет существенную роль в транспортном комплексе страны, регулярно обслуживая почти 3 млн. предприятий и организаций всех форм собственности, крестьянских и фермерских хозяйств и предпринимателей, а также население страны. В 2000 г. автомобильный парк России достиг 28 млн. ед., причем более 85% легковых и грузовых автомобилей и автобусов принадлежат гражданам на условиях личной собственности. Согласно данным Министерства транспорта Российской Федерации, численность субъектов, осуществляющих автотранспортную деятельность, превысила 370 тыс., из них 61% - предприятия и 39% - физические лица. Согласно оценкам, вклад автомобильного транспорта в перевозки грузов составляет 75-77%, а пассажиров (без индивидуального легкового) - 53-55%. Регулярными автомобильными перевозками (основными в пассажирских перевозках) охвачено 1,3 тыс. городов и 78,9 тыс. сельских населенных пунктов. Общее число автобусных маршрутов протяженностью 1,9 млн. км превысило 32 тыс., из них 30% - городские, 49% - пригородные, 21% - междугородные и международные.

Особенности и преимущества автомобильного транспорта, предопределяющие достаточно высокие темпы развития, связаны с мобильностью и гибкостью доставки грузов и пассажиров "от двери до двери", "точно в срок" и соблюдением при необходимости расписания. Эти свойства автомобильного транспорта во многом определяются уровнем работоспособности и техническим состоянием автомобилей и парков, зависящими, во-первых, от надежности конструкции автомобилей, во-вторых, от мер по обеспечению их работоспособности в процессе эксплуатации и от условий последней.

При этом, если надежность конструкции автомобилей закладывается на этапах проектирования и производства, то наиболее полное использование потенциальных возможностей обеспечивается этапом технической эксплуатации, а, следовательно, работоспособность автомобилей и парков обеспечивается подсистемой технической эксплуатации автомобилей.

Таким образом, несмотря на постоянный технический прогресс в области автомобилестроения, создания технологического оборудования по техническому обслуживанию и ремонту подвижного состава автомобильного транспорта, а также разработки новых обоснованных подходов к эксплуатации и ее условиям проблема разработки целостной системы технической эксплуатации автомобилей является актуальной.

Основная цель лабораторных работ - способствовать закреплению теоретических знаний учащихся, развитию практических навыков при выполнении работ по техническому диагностированию и применению современного технологического оборудования, определению причин отказов и неисправностей механизмов и агрегатов автомобиля.

Техническое диагностирование должно осуществляться путем практического измерения и контроля количественных значений выходных параметров и качественных значений признаков с последующим анализом и обработкой полученных результатов путем их сравнения с эталонными.

На современном техническом уровне с учетом внедрения в учебный и производственный процессы электронно-вычислительной техники (микрокалькуляторов, мини - и микроЭВМ) техническое диагностирование рекомендуется осуществлять путем специально разработанных программ-тестов в соответствии с алгоритмом диагностирования по каждой лабораторной работе или их общей группе.

Система технического диагностирования включает объект и средство диагностирования, техническую документацию и исполнителей. Конечным результатом диагностирования является получение технического диагноза.

Наряду с техническими должны быть разработаны и программные средства диагностирования, записанные на магнитном диске, перфоленте или в виде рабочих технологических (диагностических) карт, набор которых определяет алгоритм технического диагностирования, в котором устанавливаются состав и порядок проведения операции в рациональной (логически и технически правильной) последовательности поиска технического диагноза.

Лабораторные работы выполняются в соответствии с планом - графиком, разработанным на основании календарно - тематического плана преподавателя-руководителя, где учебная группа делится на бригады и организуется фронтальный метод выполнения работ после изучения соответствующих тем на теоретических занятиях. Перед выполнением работ с учащимися проводится общий инструктаж, а затем инструктаж на рабочих местах по технике безопасности, о чем ведется запись в специальном журнале. Затем проводится вводное занятие по методике и технологии выполнения работ, правилам пользования приборами, инструментом, приспособлениями.

Руководитель лабораторных работ знакомит учащихся с формой и содержанием технологических карт, литературой, формой отчетов и другой учебной документацией. После принятия рабочего места и ознакомления с оборудованием и приборами каждый бригадир группы учащихся должен сообщить преподавателю о готовности к работе и получить разрешение на ее выполнение.

В процессе выполнения работ преподаватель и лаборант ведут текущий инструктаж и дают консультации учащимся по методике выполнения непосредственно на рабочих местах.

Прогнозировать остаточный ресурс ЦПГ можно следующими способами:

Замер компрессии по цилиндрам - самый распространенный. Конечно, ни один моторист не обходится без старого, доброго компрессометра. Информация, получаемая с помощью этого нехитрого прибора, безусловно, важна и необходима, но все-таки недостаточна для выявления причин, вызывающих отклонения величины компрессии в цилиндрах от номинальных значений. Недостатки компрессометра известны, у прибора большая погрешность (до 10%). Кроме того, его нетрудно обмануть: масло, которое остается на стенках цилиндра при изношенном скребке маслосъемного кольца, уплотняет компрессионные кольца, а излишнее количество топлива размывает масляный клин, уменьшая величину компрессии. В таких случаях показания прибора могут не совпадать с реальностью. Также, на показатели компрессии влияют пусковые обороты коленчатого вала и температура двигателя. При разряженном (севшем) аккумуляторе, потеря компрессии составляет в среднем 1-1,5 атм. Кроме того, на показатели компрессии изношенной ЦПГ сильное влияние будут оказывать такие факторы, как сопротивление во впускном патрубке, температура масла, паразитный объем переходного устройства (ПУ) и т.д.

Вот два типовых примера: компрессия в карбюраторном двигателе с большим пробегом составила 11-12 атм, что соответствует норме нового двигателя. В то же время расход масла на угар превысил 1.2-2,0кг на 1000км пробега. В другом примере двигатель машины с малым пробегом имел компрессию около 7 атм вследствие неисправности системы топливоподачи - в цилиндры поступало большое количество топлива, которое смывало масло со стенок цилиндров.

Недостаток диагностической информации влечет неоправданные потери времени, следовательно, снижает прибыльность авторемонтной мастерской. Нередко случается, что из-за "закоксовывания" колец или неплотного прилегания клапана двигатель разбирают целиком, не сумев определить причину нарушения его нормальной работы. Хотя достаточно заменить маслосъемные колпачки или попробовать "размочить" кольца специальными присадками.

Оценка состояния ЦПГ по расходу картерных газов имеет недостаточную точность, обусловленную влиянием утечек газов через сальниковые уплотнения. Свести к минимуму влияние утечек возможно лишь при принудительном отсасывании газов из картера, для обеспечения в нем атмосферного давления при измерении расхода, что весьма трудоемко. На показания индикатора влияет также уровень вибрации ДВС.

Кроме того, данный метод не позволяет отдельный неисправный цилиндр и, тем более, определить первопричины снижения работоспособности ЦПГ, а к утечкам через клапан вообще нечувствителен. По этим причинам устройства оценивающие состояние ЦПГ по расходу картерных газов вполне справедливо были названы индикаторами.

Диагностика "пневмотестером" позволяет выявлять конкретный неисправный цилиндр. Поршень проверяемого цилиндра, выставляется при медленном прокручивании к. в. на рабочий такт сжатия или расширения (при перекрытых клапанах). В цилиндр подается сжатый воздух и по времени падения давления оценивается пневмоплотность цилиндра. Данный метод может быть реализован только в стационарных условиях при наличии источника сжатого воздуха.

Недостатки метода: во-первых: необходимо выставить поршень хотя бы в две позиции - на середине и в конце такта сжатия. Технически проделать эту операцию довольно сложно, особенно если двигатель оснащен АКПП. Во-вторых: при проверке последних цилиндров мы получим худшие результаты, вследствие утечки к моменту проверки части масла в картер. В-третьих: достоверно можно оценить только утечки в клапанах. О состоянии колец или износе гильзы этот метод достоверно не указывает.

Вакуумный метод оценки состояния цилиндро-поршневой группы и прогнозирование остаточного ресурса прибором агц

Наличие в АГЦ двух оригинальных клапанов позволяет при "прокрутке" двигателя стартером измерить с помощью вакууметра два значимых параметра: Р1 и Р2. Тут требуются пояснения. Замер значения полного вакуума (Р1) производится в надпоршневом пространстве во время такта впуска через вакуумный клапан.

Перед измерением, во время предыдущего такта сжатия через редукционный клапан низкого давления (0,01 бар) происходит продувка цилиндра. Полученное значение полного вакуума позволяет оценить износ стенки цилиндра (гильзы) и плотность в сопряжении клапана и седла.

Однако параметр Р1 не дает возможности оценить состояние поршневых колец; наличие масляного "клина" позволяет сохранить достаточно высокий вакуум в надпоршневом пространстве. Степень изношенности поршневых колец оценивается путем измерения второго пара

Для измерения его величины надпоршневой объем изолируется перекрытием редукционного клапана. При этом во время такта сжатия давление повышается до максимального значения (величина компрессии) и часть сжимаемого воздуха "прорывается" через зазоры в сопряжениях поршневых колец в картер двигателя. метра - остаточного вакуума (Р2).

Измерение значения разрежения при расширении в этом случае (опять-таки через вакуумный клапан) позволяет определить остаточный вакуум (Р2), величина которого пропорциональна потерям компрессии при утечке воздуха. При нормальном состоянии колец значение величины Р2 крайне невелико и существенно возрастает при их износе, поломке или закоксовывании.

Легко проверить и газораспределительный механизм. Если клапан неплотно сидит в седле, точно определить причину разности Р1 и Р2 затруднительно. Но если на нем трещина, скол или прогар, Р1 резко уменьшается и лишнее масло или несгоревшее топливо уже не в состоянии закрыть щель.

Сверка результатов замеров полного вакуума (Р1) и остаточного вакуума (Р2) с диаграммой состояния ЦПГ для данного вида топлива и дает оценку о состоянии ЦПГ.

Прогрейте двигатель до температуры 80°С - 85°С;

Выкрутите свечи (форсунки) из всех цилиндров;

Отключите катушку зажигания (коммутатор). На дизельных двигателях необходимо отжать рейку топливного насоса (перекрыть подачу топлива);

Прокрутите двигатель пусковым устройством 3 - 5 секунд, чтобы выдуло всю грязь из камеры сгорания.

Присоедините переходное устройство (ПУ) к свечному (форсуночному) отверстию и подключите к нему прибор.

При диагностировании дизельных двигателей прибор необходимо подключать к имитатору форсунки. Подключение АГЦ вместо свечи накаливания не даст достоверного замера величины полного вакуума (Р1).

Замер полного вакуума (Р1):

Присоедините АГЦ к свечному (форсуночному) * отверстию. Полностью выкрутите и уберите заглушку. Включите пусковое устройство для вращения коленчатого вала на 3-4 с. Зафиксируйте величину (-Р1) полного вакуума. Измерения в остальных цилиндрах проводятся аналогично. Запишите показание вакууметра и нажатием на кнопку клапана сброса удалите замер Р1.

Замер остаточного вакуума (Р2):

Перекройте редукционный клапан заглушкой, вкрутив ее до упора, чтобы уплотнительное кольцо заглушки плотно прилегало к крышке редукционного клапана. Присоедините АГЦ к свечному (форсуночному) отверстию. Включите пусковое устройство для вращения коленчатого вала в течение 5-8 секунд, при этом в течении прокрута необходимо три раза нажимать кнопку сброса, после фиксации вакууметром параметра Р2. В первый раз параметр остаточного вакуума будет неверный (т.к неизвестно в каком положении находился поршень в начале прокрута), второй и третий раз показания вакууметра должны совпадать. Это и есть величина остаточного вакуума (Р2). Зафиксируйте величину Р2 остаточного вакуума. Измерения в остальных цилиндрах производятся аналогично.

Проведите анализ состояния ЦПГ по диаграмме состояния, соответствующей данному типу топлива, на котором работает двигатель.

Газораспределительный механизм должен обеспечивать необходимый коэффициент наполнения цилиндров, лучшую очистку цилиндров двигателя и необходимую герметичность камеры сгорания.

Эти требования могут быть выполнены только при условии нормального теплового зазора между кулачками распределительного вала и рычагами привода клапанов, герметичности сопряжения фаска клапана - седло клапана (при полностью закрытом клапане) и при правильной установке фаз газораспределения.

Эксплуатировать автомобиль, у которого "застучали" клапаны, не следует, так как тепловые зазоры будут увеличиваться, что приведет к ухудшению наполнения цилиндров и их очистки от продуктов сгорания. Кроме того, возрастают ударные нагрузки.

Определение плотности посадки клапанов производится следующими способами.

В цилиндр с пониженной компрессией заливается 20-25 см³ чистого моторного масла и замеряется компрессия. Если показания компрессометра не изменяются, то причиной пониженной компрессии может быть неплотное прилегание клапанов к седлам.

Поршень проверяемого цилиндра устанавливается в верхней мертвой точке. Включается высшая передача, автомобиль затормаживается ручным тормозом. В отверстие для свечи подается сжатый воздух под давлением 200-300 кПа. Утечка воздуха через карбюратор указывает на неплотность впускного клапана. Утечка воздуха через глушитель сигнализирует о неплотности выпускного клапана.

При замене распределительного вала необходимо слить масло из картера двигателя, произвести промывку системы смазки, заменить масляный фильтр и залить в картер свежее масло. Если этого не сделать, то из-за оставшихся в масле частиц металла - продуктов износа кулачков и рычагов - будет быстрее изнашиваться новый распределительный вал и другие детали двигателя.

Перед регулировкой тепловых зазоров в клапанах двигателя необходимо подтянуть болты крепления головок цилиндров, для чего надо снять их крышки. Затяжка производится на холодном двигателе не менее чем за три приема динамометрической рукояткой и набором накидных ключей в порядке возрастания номеров (см. рис.24) с определенным моментом сил - 1-й прием - 40^50 Н-м (4-ь5 кгс-м); 2-й прием - 120-f - 150 Н-м (12-15 кгс-м); 3-й прием - предельные значения.

Также необходимо проверить момент затяжки гаек крепления стоек коромысел. Он должен быть 40-г50 Н-м (4-i-5 кгс-м).

Для регулировки зазора клапанов необходимо ослабить гайку' регулировочного винта, вставить в зазор между клапаном и коромыслом щуп требуемой толщины и, вращая винт отверткой, установить необходимый зазор (см. табл.1.7). Придержипая винт отверткой, затянуть гайку и проверить зазор. Момент затяжки сайки регулировочного винта 40-г-50 Н-м (4-1-5 кгс-м)

Характерными неисправностями системы охлаждения являются подтекания и недостаточная эффективность охлаждения двигателя. Первое происходит из-за повреждения шлангов и их соединений, сальника водяного насоса, трещин, порчи прокладок, а второе - вследствие образования накипи, внутреннего или внешнего загрязнения радиатора, повреждения его трубок, поломок водяного насоса, неисправности термостата, пробуксовки ремня вентилятора или его обрыва. В результате этих неисправностей двигатель перегревается во время работы.

Диагностика системы охлаждения заключается в определении теплового состояния системы и её герметичности, а также в обнаружении неисправностей её элементов. О тепловом состоянии системы судят по склонности двигателя к перегреву (превышению температуры охлаждающей жидкости + 850С) при его нормальной нагрузке.

Эффективность работы радиатора можно проверить по разности температур охлаждающей жидкости в его верхней и нижней частях (она должна быть в пределах 8-120С).

Герметичность системы охлаждения (после визуальной проверки подтеканий) проверяют опрессовкой, создавая в верхней не заполненной части радиатора давление около 0,6 кГ/см2. Для этого применяют прибор, состоящий из воздушного насоса, манометра и устройства для соединения с заливной горловиной радиатора. При отсутствии подтеканий показания манометра стабильны. Если цилиндры двигателя сообщаются с системой охлаждения (имеются трещины в блоке цилиндров или повреждена прокладка), стрелка манометра будет колебаться.

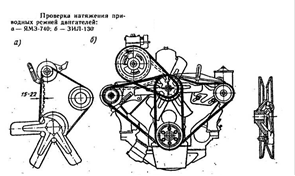

Натяжение ремня вентилятора проверяют силой, необходимой для его прогиба в пределах 10-20 мм (прилагаемая сила должна быть 3-4 кГ).

Термостат проверяют в случае, если наблюдается замедленный прогрев двигателя после пуска или, наоборот, быстрый его перегрев. Для этого термостат погружают в ванну с водой. Воду подогревают, контролируя температуру термометром. Момент начала и конца открытия клапана должен происходить соответственно при температурах + 65-70 и + 80-850С. Неисправный термостат заменяют.

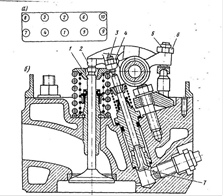

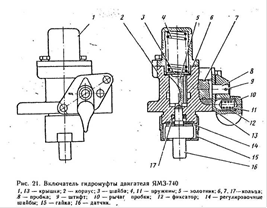

Регулировочные работы по системе охлаждения включают: натяжение до нормы ремня вентилятора, устранение течи в соединениях с шлангами и через сальник водяного насоса, а также промывку системы охлаждения от осадков и удаление из неё накипи. Систему промывают струёй воды под давлением 2-3 кГ/см2 при снятом термостате. Направление промывки должно быть противоположным циркуляции охлаждающей жидкости во время работы двигателя. Регулировка термостата осуществляется вращением регулировочного винта до достижения величины открытия (8,5±0,4) ' мм при нагреве воды около 100 °С. Работа включателя гидромуфты привода вентилятора проверяется непосредственно на рабочем-двигателе при двух положениях рычага пробки крана 10 и подводе дизельного топлива к подходящей полости под давлением 7 кгс/см2 манометру. Если рычаг пробки крана установлен в положении "О" (вентилятор откл), то температура окружающей среды термосилового датчика 16 должна быть 70-75 °С; а если рычаг 10 установлен в положении <В" (автоматический режим), то температура окружающей среды датчиков 85-90 °С.

Регулировка осуществляется подбором регулировочных шайб 14. Если при работе вентилятора по автоматическому режиму "В температура воды в двигателе поднимается выше 105 °С, необходимо произвести регулировку хода штока включателя перекладыванием регулировочных шайб 14 под датчик 16. После перекладывания всех шайб термосиловой элемент заменяется.

Проверка натяжения приводных ремней вентилятора и водяного насоса производится при помощи специальных приборов и устройств: КИ-8920 (рис.22), К-403 (рис.23, б), которые позволяют определять величину прогиба ремня при заданном усилии (см. табл.1.1)) в наибольших его секторах (рис.23) по периметру. Регулировка натяжения приводных ремней вентилятора и водяного насоса двигателей ЗИЛ, ГАЗ и ЯМЗ-740 производится за - счет перетяжения генератора относительно оси нижних болтов его крепления, а на двигателе ЯМЗ-236-регулировочными прокладками, которые перестанавливаются из внутренней на наружную сторону боковины шкива привода водяного насоса. Запрещается выполнять диагностические и регулировочные операций при работающем двигателе; открывать пробку радиатора при повышенном давлении паров жидкости; опрессовку системы охлаждения проводить на двигателях без ограждения; нагревать воду для испытания термостата в специальных нетермостойких емкостях.

Электронные системы зажигания (ЭСЗ) успешно применяются уже более десятилетия. Их появление позволило устранить подверженную износу механическую часть системы зажигания и, тем самым, значительно повысить ее надежность. Отсутствие распределителя означает отсутствие таких, подлежащих регулярной замене деталей как крышка распределителя и бегунок а также вакуумного и механического узлов, требующих обслуживания и, зачастую, доставляющих немало хлопот автовладельцам. Резюмируя вышесказанное можно с уверенностью утверждать, что ЭСЗ во много раз надежнее своей предшественницы, содержащей распределитель.

Но даже несмотря на очевидные достоинства, ЭСЗ нельзя назвать абсолютно безотказной. Отказы системы возникают по целому ряду причин и умение правильно находить и диагностировать ее неполадки помогут вам быстро решить проблему запуска двигателя или пропусков зажигания в одном или нескольких цилиндрах.

Отказ запуска двигателя возможен по трем причинам: отсутствие подачи топлива, отсутствие искры зажигания либо снижение компрессии в цилиндрах. Из этих трех причин проще всего выявить отсутствие искры, так как на большинстве двигателей вам достаточно снять высоковольтный провод свечи зажигания и убедиться в наличии или отсутствии искры запустив стартер и удерживая этот провод на незначительном расстоянии от любой соединенной с массой металлической поверхности. В системах с катушкой, установленной непосредственно на свече зажигания, (системе КНС посвящена отдельная статья в нашем обзоре) отсутствуют высоковольтные провода. В этом случае достаточно снять катушку со свечи и проделать описанную выше процедуру, используя дополнительный провод или отвертку.

Таким образом проверьте наличие искры в каждом из цилиндров. Ее полное отсутствие во всех цилиндрах говорит о выходе из строя модуля ЭСЗ либо датчика положения коленвала (ДПК). Многие двигатели, оборудованные электронной системой впрыска топлива также используют сигналы ДПК для синхронизации импульсов инжектора. Так что если помимо отсутствия искры наблюдается отсутствие подачи топлива из форсунок инжектора, причина кроется именно в выходе из строя ДПК. Отсутствие искры в одном или двух цилиндрах, использующих высоковольтный импульс одной и той же катушки блока ЭСЗ говорит о выходе из строя соответствующей катушки.

Катушки зажигания ЭСЗ функционируют точно так же, как катушки традиционной системы, так что процедура проверки для них будет абсолютно аналогичной. Преимущество ЭСЗ заключается в том, что для каждого цилиндра или пары цилиндров (находящихся в противофазе последовательности работы цилиндров), используется отдельная катушка. При выходе из строя какой-либо катушки, сбои возникают лишь в соответствующем цилиндре (или их паре), а не во всем двигателе. Система КНС по определению подразумевает наличие отдельной катушки для каждой свечи.

Проверка исправности каждой катушки ЭСЗ в точности аналогична проверке обычной катушки. Для этого вам понадобится омметр. Прежде всего отсоедините блок катушек ЭСЗ от автомобильной электропроводки. Последовательно измерьте сопротивление на первичной обмотке каждой из катушек (в большинстве случаев сопротивление первичной обмотки не должно превышать 2 Ом). Затем произведите измерения для вторичных обмоток (обычно 6 кОм - 30 кОм). Сравните полученные результаты со спецификацией изготовителя для установленного на автомобиле блока. Если результаты не соответствуют параметрам изготовителя, блок вышел из строя и подлежит замене.

В том случае, если блок катушек ЭСЗ расположен в труднодоступном месте, вы можете измерить сопротивление вторичных обмоток подсоединив омметр к контактам высоковольтных проводов свечей зажигания. Только в этом случае вам надо учитывать, что каждый метр длины высоковольтного провода добавляет около 26 кОм.

Есть маленькая хитрость, позволяющая определить исправность управляющего модуля ЭСЗ и датчика положения коленвала. Для проведения проверки вам надо подсоединить галогеновую лампу к контактам модуля управления, соединяющим его с блоком катушек. Мы рекомендуем именно галогеновую лампу, применяемую в фарах а не простую тестовую потому, что она создает нагрузку, аналогичную нагрузке блока катушек. Мигание лампы вращении стартера говорит об исправности ДПК и наличии импульсов в модуле управления. Следовательно, причиной неисправности является блок катушек.

Исправность электромагнитного ДПК проверяется измерением его сопротивления. Несоответствие результатов измерения параметрам изготовителя однозначно свидетельствует о выходе датчика из строя и необходимости его замены.

ДПК бывают двух типов: магнитный датчик и датчик Холла.

Во время вращения двигателя на контактах магнитного ДПК появляются импульсы переменного тока, измерение которых также можно использовать для диагностики. Если во время вращения двигателя стартером на контактах ДПК появляется переменное напряжение не менее 20 mV, датчик исправен и причина неисправности скорее всего в модуле управления. Если напряжение меньше указанной величины, прежде всего, снимите датчик и осмотрите его. Очистите датчик от ржавчины, масла и металлической стружки, налипающей на его поверхность в следствие магнитного притяжения. Установите очищенный датчик на место, отрегулировав (если требуется и позволяет конструкция) зазор между ним и вращающейся поверхностью вала. Величина зазора в значительной степени влияет на напряжение, возникающее на контактах датчика. Если поверхность датчика очищена, зазор отрегулирован правильно но, тем не менее напряжение слишком мало, замените ДПК.

В отличии от двухконтактного магнитного датчика, датчик Холла имеет три вывода: напряжение питания, масса и выходной сигнал. Цепь питания необходима для его правильной работы, так что рекомендуем начать проверку именно с нее. Для измерений лучше всего подходит аналоговый (стрелочный) вольтметр. Сначала измерьте напряжение между контактами питания и массы и, если все в порядке, переходите к проверке выходного импульса, подсоединив вольтметр к выходному сигналу датчика и массе. При вращении стартера стрелка вольтметра должна отклоняться каждый раз при прохождении метки мимо датчика. Мы рекомендуем использовать аналоговый вольтметр потому, что цифровые могут четко не зафиксировать столь короткий импульс. На экране осциллографа этот сигнал должен иметь прямоугольную форму. Отсутствие сигнала говорит о выходе датчика из строя.

В тех случаях, когда двигатель заводится и работает ровно, но наблюдаются такие симптомы как снижение мощности, повышенный расход топлива, детонация, увеличение вредных выхлопов и т.п., виновата скорее всего не ЭСЗ, а что-то другое. Тем не менее, проверьте сопротивление первичных и вторичных обмоток катушек зажигания чтобы убедиться в их способности вырабатывать искру достаточной мощности. Если катушки в порядке, значит модуль управления ЭСЗ получает неверные импульсы от других систем и датчиков, например:

Пониженное напряжение датчиков разряжения во впускном коллекторе или температуры охлаждающей жидкости (он все время дает управляющему компьютеру информацию о непрогретом моторе) заставляют модуль управления ЭСЗ устанавливать большее опережение угла зажигания. Это, в свою очередь, вызывает детонацию (звон клапанов) при движении двигателя под нагрузкой. К аналогичному результату приводит неисправный датчик детонации или клапан рециркуляции выхлопных газов.

Повышенное напряжение датчика разряжения во впускном коллекторе либо не отрегулированный датчик положения дроссельной заслонки может вызвать прямо противоположный эффект и заставить модуль управления ЭСЗ устанавливать более поздний угол опережения, что в свою очередь приводит к снижению мощности и перерасходу топлива.

Указанные выше неисправности приводят к перебоям зажигания в двигателях, оборудованных как электронной, так и механической системой зажигания. Изношенные или замасленные свечи зажигания и высоковольтные провода проявляют точно такие же симптомы как слабая или неисправная катушка в блоке ЭСЗ. Каждый раз, когда вы сталкиваетесь с перебоями зажигания в одном или нескольких цилиндрах начинайте проверку со свечей и высоковольтных проводов.

Общепринятые английские обозначения:

Электронная система зажигания - Distributorless Ignition System (DIS)

Система зажигания с катушкой на свече - Coil-on-Plug (COP)

Датчик положения коленвала - Crankshaft Position Sensor (CPS)

Датчик разряжения во впускном коллекторе - Mainfold Absolute Pressure (MAP)

Датчик детонации - Knock sensor (KS)

Клапан рециркуляции выхлопных газов - Exhaust Gas Recirculation valve (EGR valve)

Датчик положения дроссельной заслонки - Throttle Position Sensor (TPS)

От технического состояния элементов системы питания двигателя зависят выходные параметры - мощность и экономичность, а следовательно, и динамические качества автомобиля, а также состав отработавших газов.

Наличие СО в отработавших газах результат неполного сгорания рабочей смеси. Основными причинами этого могут быть: износ цилиндропоршневой группы двигателя, нарушение регулировки карбюратора, нарушение нормальной работы системы зажигания, неравномерные режимы работы двигателя (резкие разгоны автомобиля, работа на холостом ходу, нарушение теплового режима двигателя).

К основным показателям, характеризующим состояние дизельной топливной аппаратуры, относятся следующие: производительность подкачивающего насоса; пропускная способность фильтрующих элементов тонкой очистки топлива; производительность насосных элементов; степень неравномерности подачи топлива насосными элементами; угол начала нагнетания топлива в цилиндры двигателя; степень изношенности прецизионных пар; частота вращения кулачкового вала топливного насоса (коленчатого вала двигателя), соответствующая началу действия регулятора; степень неравномерности регулятора; степень нечувствительности регулятора; давление начала впрыскивания и качество распыливания топлива форсунками.

В процессе эксплуатации эти показатели изменяются. Изменения обусловлены износом деталей, их деформацией, накоплением в аппаратуре продуктов износа и загрязнений и др. Интенсивность изменения номинальных параметров работы топливной аппаратуры зависит от условий ее эксплуатации, качества изготовления и ремонта деталей, зазоров в сопряжениях, качества смазки, наличия на трущихся поверхностях продуктов загрязнений и износа.

При диагностировании топливной аппаратуры могут быть использованы следующие наиболее распространенные диагностические параметры, характеризующие общее техническое состояние аппаратуры: мощность развиваемая двигателем; часовой и удельный расход топлива; дымность выхлопных газов; шум, вибрация, стуки; течь топлива; равномерность нагрева форсунок; угол опережения подачи топлива в цилиндры; герметичность линий высокого и низкого давлений; давление топлива на входе в топливный насос, давление топлива в линии нагнетания подкачивающим насосом; давление впрыскивания и качество распыливания топлива форсункой; максимальное давление, развиваемое насосными секциями; параметры процесса топливоподачи (измеряются с помощью датчика, устанавливаемого в линию высокого давления).

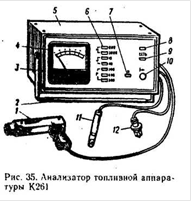

Диагностирования двигателя по составу отработавших газов прибором ГАИ-1 (27). Принцип действия прибора ГАИ-1 основан на оптико-абсорбционном методе, т.е. на измерении поглощения инфракрасной (ИК) энергии излучения анализируемым компонентом газа (СО), в результате которого он нагревается до некоторой температуры, зависящей от его концентрации в газовой смеси (отработавших газах). С помощью оптико-абсорбционного датчика температурные колебания испытуемого газа преобразуются в электрические сигналы определенного напряжения, пропорциональные концентрации окиси углерода СО, которые и передаются на измерительный прибор. Перед диагностированием на СО двигатель необходимо прогреть, а непосредственно перед измерением СО дать двигателю проработать не менее 30 с. При измерении содержания СО в отработавших газах газоотборник вставляется в выпускную трубу. Газ засасывается насосом прибора и, пройдя через фильтр, поступает в оптический блок (внутри корпуса), где поглощенная газом ИК-радиация преобразуется в электрический сигнал, пропорциональный концентрации СО и фиксируемый измерителем 4. Результаты контроля сопоставляют с нормативными значениями. Эти нормы должны соответствовать измерениям, которые выполняются при атмосферном давлении 99, 88...101,08 кПа и температуре + 15... 20°С. При снижении давления атмосферного воздуха и повышении температуры смесь, подготовленная карбюратором, как правило, обогащается и выброс СО увеличивается. Следовательно, с учетом этих изменений необходимо делать соответствующую поправку к показанию прибора. Например, при температуре воздуха + ЗО...35°С и давлении 95,89...97,09 кПа показания газоанализатора надо умножить на коэффициент 0,76.7. Ознакомиться с принципом действия прибора ИКС-1. Основой прибора ИКС-1 (28) является свеча зажигания с прозрачным окном. Ее вворачивают вместо одной из средних свечей зажигания на время регулировки карбюратора на качество горючей смеси. К прибору прилагается комплект насадок и поворотное зеркальце, что обеспечивает удобство его применения на различных двигателях. Если пламя, наблюдаемое в зеркальце, имеет оранжевый цвет, это свидетельствует о богатой смеси, а следовательно, и высоком содержании СО в отработавших газах. Медленным заворачиванием винта качества карбюратора нужно добиваться, чтобы оранжевый цвет пламени перешел в голубой. Голубой цвет пламени свидетельствует об оптимальном составе смеси, а светло-голубой цвет является признаком переобеднения смеси, которое, как и переобогащение, нежелательно. Индикатор ИКС-1 позволяет за 5...10 мин довести до нормы (за счет регулировки карбюратора) содержание окиси углерода в отработавших газах карбюраторных двигателей самых различных моделей как легковых, так и грузовых автомобилей.

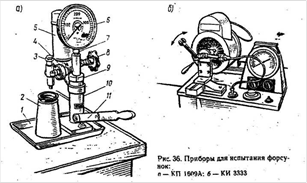

Прибор ОР-9928 для определения засоренности воздухоочистителя, устройство для проверки герметичности впускного тракта КИ-13948 или КИ-4870, моментоскоп КИ-13902 или КИ-4941, прибор КИ-13943 или КИ-4801 для проверки давления в системе низкого давления топлива, приборы для проверки плунжерных пар и нагнетательных клапанов топливных насосов дизельных двигателей КИ-16301А или КИ-4802; приспособление для проверки форсунок КИ-16301А или КИ-9917; схемы и плакаты перечисленных приборов и устройств; инструкции заводов-изготовителей; инструмент ПИМ-1514 (большой набор), анализатор топливной аппаратуры.

Устройство КИ-4870 ( 30) предназначено для обнаружения мест нарушения герметичности впускного воздушного тракта двигателей внутреннего сгорания. Поиск мест подсоса, различных неплотностей во всасывающем тракте осуществляется при работе двигателя на максимальном скоростном режиме. Для этого вывертывают винт 6 до нижней кромки отверстия 5, затем левой рукой берут прибор глазком к себе, а в правую руку берут резиновую трубку с вилкой и наконечником 9. Прикладывая наконечник к местам возможного нарушения герметичности на воздушном тракте работающего двигателя, наблюдают за уровнем жидкости. Если жидкость начнет опускаться, значит, обнаружена щель, через которую происходит подсос воздуха в воздушный тракт. Необходимо проверить все возможные места нарушения герметичности, отметить и устранить их. Для удобства работы (поисков) можно применять другой наконечник, прилагаемый к устройству. Для съема и установки наконечников необходимо взять в левую руку вилку 8, повернуть наконечник 9 так, чтобы штифты наконечника вышли на линию осевой щели и вытащить наконечник на себя. После окончания работы необходимо завинтить до упора винт 6 и уложить устройство в пенал. В качестве жидкости можно использовать (в случае отсутствия антифриза) дизельное топливо зимнего сорта или керосин.

Индикатор КИ-13948 предназначен для контроля герметичности впускного воздушного тракта двигателей. Индикатор состоит из вакуумметра, корпуса и присоединительной арматуры. По сравнению с КИ-4870 прибор КИ-13948 позволяет количественно оценить техническое состояние впускного тракта. Герметичность впускного воздушного тракта и техническое состояние цилиндропоршневой группы двигателя определяются по максимальному разряжению во впускном тракте. При диагностировании прибор устанавливают на горловину воздухоочистителя или к открытому отверстию впускного коллектора; при этом необходимо обеспечить герметичность соединения.

Моментоскоп КИ-4941 (31) предназначен для определения момента начала нагнетания топлива секциям топливного насоса дизельных двигателей. Моментоскоп вместе с пружиной укладывается в полиэтиленовый футляр 6 и закрывается крышкой 8. Наличие специальной пружины, устанавливаемой взамен пружины нагнетательного клапана секции топливного насоса на время проверки, позволяет определить момент начала нагнетания (подачи) топлива новыми и изношенными плунжерными парами. Для определения момента начала нагнетания топлива отсоединяют от секции топлив ного насоса трубку высокого давления. При определении момента начала нагнетания топлива секциями насоса с изношенными плунжерными парами необходимо заменить пружину нагнетательного клапана на секции пружиной 7 моментоскопа.

Прокачать топливную систему рукояткой подкачивающей помпы до полного удаления пузырьков воздуха и включить полную подачу топлива. Прокручиванием коленчатого вала двигателя при снятой компрессии заполнить топливом стеклянную трубку 5 моментоскопа. Сдавливая резиновуютрубку 4, удалить лишнее топливо и, продолжая прокручивать коленчатый вал, следить за уровнем топлива в стеклянной трубке. Начало повышения уровня топлива в трубке является моментом начала нагнетания топлива секцией топливного насоса. По окончании проверки снять моментоскоп с секции топливного насоса, протереть и уложить его в футляр вместе с пружиной. Установить на место пружину нагнетательного клапана и подсоединить трубку высокого давления к секции топливного насоса.

Устройство КИ-13902 предназначено для определения угла начала нагнетания топлива насосными элементами топливного насоса в момент начала открытия впускных клапанов механизма газораспределения дизельного двигателя. Состоит из моментоскопа, набора технологических пружин, четырех чертильных сменных игл, указателя и магнита (комплектность КИ-4941). Кроме того, для измерения моментов начала нагнетания топлива и углов начала открытия впускных клапанов по отношению к в. м. т. поршня в комплект устройства входит набор шаблонов угломеров. Угол измеряют между рисками, нанесенными на одной из заранее определенной вращающейся детали. Положение вращающейся детали фиксируют с помощью указателя, закрепленного на двигателе магнитом.

Устройство КИ-4801 (32) предназначено для проверки давления в системе топливоподачи низкого давления в дизельных двигателях. Для проверки технического состояния топливоподачи низкого давления необходимо наконечники устройства подсоединить в систему топливоподачи низкого давления до фильтра тонкой очистки топлива и после него. Перед проверкой давления удалить из системы воздух, открыв запорный клапан 6 и прокачав систему насосом ручной подкачки. Давление проверяют при работающем двигателе. При проверке подкачивающего насоса наконечник устройства подсоединить к нагнетательному штуцеру насоса.

Приспособление КИ-13943 ( 33) предназначено для проверки состояния подкачивающего насоса, а также степени загрязненности фильтрующих элементов тонкой очистки (ФТО) топлива. Приспособление состоит из резинотканевого рукава 4, к которому с одной стороны присоединены демпферное устройство 7 с набором прокладок 5 и б, манометр 8 с чехлом 9, а с другой - наконечник 3 для подсоединения к входу ФТО с помощью болта 2 с шайбами 1. Топливопровод 10 предназначен для слива топлива на выходе ФТО.

При проверке технического состояния подкачивающего насоса приспособление устанавливают на вход ФТО с помощью полого болта 2, коленчатый вал дизеля прокручивают стартером при выключенной подаче топлива и по манометру приспособления определяют максимальное давление, развиваемое подкачивающим насосом. При проверке степени загрязненности фильтрующих элементов тонкой очистки топлива дополнительно на выход ФТО устанавливают топливопровод 10, топливо прокачивают ручным подкачивающим насосом с определенной частотой, при этом фиксируют показания манометра. Приспособление КИ-13943 разработано для замены КИ-4801 и отличается простотой исполнения, меньшими габаритными размерами и массой, более рациональной технологией определения давления.

Устройство КИ-4802 (34) предназначено для проверки технического состояния плунжерных пар и нагнетательных клапанов топливных насосов дизелей. Для проверки устройство КИ-4802 присоединяют к одной из секций топливного насоса с помощью накидной гайки топливопровода. Затем, прокручивая двигатель с помощью пускового устройства и плавно включая подачу, доводят давление до 20...25 МПа и прекращают прокрутку. При падении давления до 15 МПа включают секундомер и выключают его при давлении 10 МПа. Если давление, создаваемое плунжерными парами, не ниже 25 МПа (у двигателей с непосредственным впрыском 30 МПа), а время падения давления в указанном выше интервале не менее 10 с, то плунжерная пара и нагнетательный клапан пригодны к дальнейшей эксплуатации.

Приспособление КИ-9917 предназначено для проверки герметичности форсунок и давления топлива в момент начала впрыскивания при диагностировании и устранении неисправностей дизель ной топливной аппаратуры. Приспособление может быть использовано также для проверки герметичности секции топливного насоса и развиваемого им давления на пусковых оборотах двигателя. Проверяют техническое состояние следующим образом. Заливают топливо в цилиндр ручки-резервуара и прокачивают приспособление. Затем снимают топливопровод проверяемой форсунки с секции топливного насоса и присоединяют его к нагнетательному штуцеру приспособления (при необходимости используют переходник). Приводят в действие насос приспособления (плунжерную пару) рукояткой со скоростью 60...80 качков в минуту. Давление начала впрыскивания и герметичность форсунки определяют по манометру и визуально.

Приспособление КИ-16301А (35) предназначено для диагностирования элементов топливной аппаратуры дизелей. Его выпускают взамен устройств КИ-4802 и КИ-9917. Приспособление состоит из литого корпуса 16, ручки-резервуара 2, приводной ручки 1, манометра 3, переходника 5. Внутри корпуса 16 установлены плунжерная пара 7, нагнетательный клапан 75, пружина 17. При проверке форсунок подсоединяют переходник к штуцеру форсунки, с помощью приводной ручки (30...40 качков в минуту) нагнетают топливо в форсунку. По манометру определяют давление начала впрыскивания топлива. При проверке прецизионных пар топливного насоса присоединяют приспособление к насосной секции с помощью топливопровода высокого давления от проверяемой секции топливного насоса. При полной подаче топлива стартером проворачивают коленчатый вал двигателя и по манометру определяют давление, создаваемое плунжерной парой топливного насоса. После прекращения проворачивания коленчатого вала стартером по времени падения давления определяют герметичность нагнетательного клапана.

Подключить к системе топливоподачи низкого давления приспособление КИ-4801. Для этого один из наконечников приспособления подсоединить к нагнетательной магистрали подкачивающего насоса перед фильтром тонкой очистки топлива, а другой - между фильтром и топливным насосом

Прокачать систему топливоподачи. удалив из нее воздух. Пустить двигатель и установить частоту вращения коленчатого вала 2100 об/мин

Пустить двигатель и установить номинальную частоту вращения коленчатого вала, равную 2100 об/мин. Визуально осмотреть воздушный тракт

Подготовить прибор к работе. Для этого вывернуть пробку из корпуса устройства КИ-4870, левой рукой взять прибор 1 (38) глазком 2 к себе и удерживать его в вертикальном положении, а в правую - взять шланг 4 с наконечником 6

Прикладывая резиновый конец наконечника к местам возможного нарушения герметичности воздушного тракта (к местам крепления воздуховодов, фильтров и т.д.), наблюдать за уровнем жидкости в глазке 2. При проверке наконечник прибора менять в соответствии с конфигурацией проверяемых мест. Опускание жидкости в глазке прибора означает подсос воздуха. Места нарушения герметичности отметить, а затем загерметизировать прибором КИ-652

Снять форсунки с двигателя. Разобрать и очистить их от нагара. Нагар с распылителей следует удалять медным или алюминиевым скребком с волосяной щеткой, предварительно размягчив нагар в ванночке с бензином. Промыть и собрать форсунки

Установить форсунку на прибор и провести нагнетание в нее топлива при включенной полости манометра прибора. Как только начнется впрыск топлива, продолжая медленно нагнетать его в форсунку, определить по манометру давление начала подъема иглы распылителя. Давление начала впрыскивания должно быть для двигателей ЯМЗ-236 и ЯМЗ-238 15 + 0,5 МПа

Остановить двигатель. Ввернуть пробку в корпус устройства и уложить его в пенал.

Цель работы: определить показатели эффективности тормозного управления и устойчивости движения автомобиля при торможении и сделать оценку состояния в соответствии с ГОСТ Р 51709-2001.

Оборудование и приборы:

Автомобиль ВАЗ-21093

Измеритель эффективности тормозных систем "Эффект".

Ознакомление с назначением и устройством прибора

Прибор предназначен для проверки технического состояния основных тормозных систем транспортных средств (ТС) методом дорожных испытаний по ГОСТ 51709-2001. Прибор определяет, в соответствии с ГОСТ установившееся замедление Jycт, пиковое значение усилия нажатия на педаль Рпм, длину тормозного пути St, время срабатывания тормозной системы tcp, начальную скорость торможения Vo и линейное отклонение ТС при торможении. Прибор также производит перерасчет нормы тормозного пути St к реальной начальной скорости торможения.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИБОРА.

Диапазон контролируемых параметров

установившееся замедление Jуст м/с2 0-9,5

усилие нажатия на педаль Рпм, кГс10-100

тормозной путь St, м 0-50

начальная скорость торможения Vo, км/ч 20-50

пересчитанная норма тормозного пути St*,m 0-50

время срабатывания тормозной системы tcp,c 0-3

линейное отклонение при торможении, м 0-5

Напряжение питания, В 12+2

Потребляемая мощность, Вт, не более 2

Габаритные размеры прибора,

электронный блок 205x75x50 мм

датчик усилия 135x95x70 мм

Масса прибора,

электронный блок 0,3 кг

датчик усилия 0,5 кг

Диапазон рабочих температур -10: +40 С

Средний срок службы 6 лет

В приборе предусмотрено:

вывод результатов измерений на печатающее устройство;

подключение компьютера типа NOTEBOOK и передача информации в процессе торможения (усилие нажатия на педаль, линейное отклонение, замедление) по каналу связи RS 232

Порядок выполнение работ.

Работу с прибором осуществляет один оператор.

Включить прибор кнопкой "ВКЛ". Включить принтер. На индикаторе прибора появиться надпись: "НАГРЕВ". В течении некоторого времени (не более 5 минут) прибор производит термостабилизацию входящих в его состав узлов. Затем на индикаторе появляется сообщение: "НОМЕР ТС" Ввести трехзначный номер ТС. Набор номера начинается со старшей цифры кнопкой "ВЫБОР". Выбрать значение старшей цифры. Нажать кнопку "ВВОД" и т.д.

На индикаторе прибора появляется сообщение ХАРАК-КА ТС - М 1 Нажатием кнопки "ВЫБОР" выбрать категорию ТС, соответствующую проверяемому транспортному средству в соответствии с ГОСТ 25478-91.

Нажать кнопку "ВВОД". Выбранная категория ТС будет введена в память прибора.

На индикаторе добавится надпись: "ОД" - одиночное ТС.

Кнопкой "ВЫБОР" можно изменить тип ТС на "АП"-автопоезд.

Выбрать кнопкой "ВЫБОР" тип ТС, соответствующий проверяемому ТС.

Подтвердить свой выбор нажатием кнопки "ВВОД".

На индикаторе добавится сообщение: "СН" - в снаряженном состоянии.

Кнопкой "ВЫБОР" можно изменить характеристику ТС на "ПМ" - полной массы.

Выбрать кнопкой "ВЫБОР" характеристику ТС, соответствующую проверяемому ТС. Подтвердить свой выбор нажатием кнопки "ВВОД".

На индикаторе добавиться сообщение: ">81"

Кнопкой "ВЫБОР" выбрать год изготовления ТС в соответствии с сообщениями на индикаторе: ">81" - дата изготовления после 1.01.81 г "< 81" - дата изготовления до 1.01.81 г.

Подтвердить свой выбор нажатием кнопки "ВВОД"

ПРИМЕЧАНИЕ: Вернуться к предыдущему пункту режима настройки, можно нажав кнопку "ОТМЕНА".

На индикаторе появится надпись: "РАБОТА" Этот режим включает в себя:

основной режим работы (работа по проверке ТС)

режим проверки работоспособности датчиков замедления, линейного отклонения и датчика усилия.

Если нажать кнопку "ВЫБОР", прибор входит в режим индикации показаний датчиков:

Л - датчик замедления J2 - датчик линейного сохранения F - датчик усилия Кнопкой "ОТМЕНА" можно выйти из режима проверки датчиков.

Основной режим работы.

Когда на индикаторе сообщение "РАБОТА", нажать кнопку "ВВОД". Появится одно из трех сообщений: "НАКЛОН НАЗАД", "НАКЛОН В НОРМЕ", "НАКЛОН ВПЕРЕД". Для нормальной установки прибора необходимо, изменяя его положение, добиться на индикаторе сообщения "НАКЛОН В НОРМЕ". После появления этого сообщения прозвучит звуковой сигнал. Нажать кнопку "ВВОД". Затем водитель производит разгон ТС до скорости 40 км/час и тормозит, причем торможение должно осуществляться в режиме экстренного полного торможения при однократном воздействии на орган управления. В процессе торможения не допускается корректировка траектории движения ТС, если этого не требует обеспечение безопасности испытаний. Торможение производится с отсоединенным от трансмиссии двигателем, а также отключенных приводах дополнительных ведущих мостов и разблокированных трансмиссионных дифференциалах, если это предусмотрено конструкцией ТС. После полной остановки автомобиля снять воздействие на педаль тормоза.

На индикаторе появится сообщение: "РЕЗУЛЬТАТЫ ПРОВЕРКИ ТС"

Нажать кнопку "ВВОД".

На индикаторе появится сообщение: "ХАРАКТЕРИСТИКА ТС"

В нижней строке будут значения, соответствующие проверяемому ТС, введенные в режиме настройки исходных данных.

Нажать кнопку "ВВОД", На индикаторе появится надпись: НОМЕР

где XXX - номер ТС, введенный перед началом измерения.

На индикаторе появятся значения: Si - измеренное значение длины тормозного пути Sn - пересчитанная норма тормозного пути

Нажать кнопку "ВВОД".

На индикаторе появятся значения: J - установившееся замедление Vo-начальная скорость торможения

Нажать кнопку "ВВОД".

На индикаторе появятся значения: t - время срабатывания тормозной системы F-усилие нажатия на педаль

Нажать кнопку "ВВОД".

На индикаторе появится значение линейного отклонения.

Кнопкой "ОТМЕНА" можно вернуться к индикации предыдущих параметров.

Для распечатки протокола измерений нажать на кнопку "ВВОД". На индикаторе появится сообщение: "ВЫВЕСТИ ПРОТОКОЛ? "

При положительном ответе нажать кнопку "ВВОД". При отрицательном ответе нажать кнопку "ОТМЕНА". На индикаторе появляется сообщение: "РЕЗУЛЬТАТЫ ПРОВЕРКИ ТС". Нажатием кнопки "ВВОД" можно повторить просмотр результатов. При нажатии кнопки "ОТМЕНА" прибор переходит в режим "РАБОТА".

"Примечание. П.3.5 12. будет выполняться, если к прибору подключено печатающее устройство.

Текущие значения показания датчиков замедления, усилия нажатия на педаль, ускорения линейного отклонения во время торможения, а также результаты измерения можно передать и сохранить в виде файла в компьютере, подключив его к прибору через разъем 4 для подключения принтера. В дальнейшем их можно просмотреть и обработать.

Результаты измерений могут быть представлены в цифровом или графическом виде, наглядно показывающем динамику изменения замедления, усилия нажатия на педаль и линейное отклонение в процессе торможения ТС. Для реализации этой возможности необходимо получить дополнительную информацию на дискете у завода-изготовителя или в сервисных центрах НПФ "МЕТА". При использовании прибора в технической сети диагностического контроля результаты измерений передаются в базу данных компьютера.

Сводная таблица испытаний:

| № опыта

|

|

|

|

|

|

|

Мин. откл., м

|

| 1

|

7,0

|

12,6

|

8,26

|

40,6

|

0,37

|

46

|

1,48

|

| 2

|

0,8

|

1,3

|

9,93

|

9,8

|

6,97

|

60

|

2,47

|

| 3

|

6,3

|

12,0

|

8,97

|

38,4

|

0,22

|

48

|

0,38

|

| Среднее значение

|

6,65

|

12,3

|

8,61

|

39,5

|

0,29

|

47

|

0,93

|

| ГОСТ Р 51709-2001

|

|

_

|

|

40

|

|

|

|

Номер ТС - 093

Характеристика ТС -М1

Категория ТС - ОД

Полная масса - 1370 кг

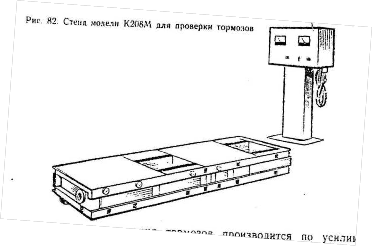

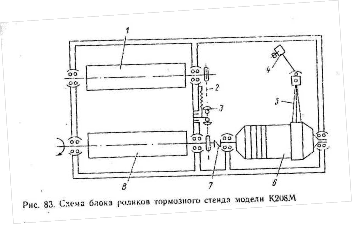

Стенд тормозной, стационарный, роликовый, модель К208М (рис.32). предназначен для проверки тормозной системы с принудительным приводом колес автомобиля. с нагрузкой на ось до 20 QUO Н и. колеей 1100-1800 мм. В конструкцию стенда входят: пульт управления; опорное устройство, состоящее из двух блоков роликов; пневматический подъемник, обеспечивающий свободный въезд автомобиля на стенд; блок подачи воздуха с воздухораспределителем и аппаратный шкаф. На стенде измеряются тормозная сила на отдельных колесах и синхронность срабатывания тормозов колес отдельной оси, время срабатывания тормозного привода и усилие, прикладываемое к педали тормоза через силоизмерительное устройство. Оценка состояния тормозов производится по усилию, измеряемому при прокручивании заторможенных колес автомобиля блоками беговых роликов стенда (рис.83).

Развиваемый при этом роликами 8, 1 крутящий момент, пропорциональный тормозному моменту на колесе, создает на корпусе их электродвигателя 6 реактивный момент, который через рычаг воспринимается датчиком давления 4 и подается на измерительные приборы пульта управления, где расположены два микроампер метра со стабилизатором напряжения, фиксирующие тормозные силы на отдельных колесах оси, так как блики роликов имеют авто номньк1 приводы oт электродвигателя 6' через муфту 7 и непнук передачу 2 с натяжным устройством 3. Диапазон измерена тормозной силы 0-5000 Н (0-500 кгс); имитируемая скорость движения автомобиля 5 км/ч; питание от трехфазной сети переменного тока 380/220 В и частотой 50 Гц; давление воздуха, подаваемого в цилиндры подъемника.0.6 МПа.

Тормозные стенды для диагностирования тормозных качеств грузовых автомобилей, автобусов и прицепов выпускаются следующих моделей:

К251.1 и К4Ж - стационарные, роликовые с допустимой нагрузкой на ось до 60 кН: КИ4998 и КИ8925 ГОСНИТИ - стационарные, роликовые с допустимой нагрузкой на ось до 40 кН (4,0 тс) и 50 кН (5,0 тс) соответственно.

Основными узлами стендов являются: пульт управления; два блока роликов с индивидуальным приводом и нагрузочным устройством; пневмоподъемник двустороннего действия, обеспечивающий свободный въезд и съезд автомобиля со стенда.

В пульте управления стендом КИ4898 (рис.84) находятся измерительная аппаратура и кнопки управления электрической системой. На панели приборов пульта установлены: два микроам-перметрз 10 и 16 на 0-100 мА, предназначенные для фиксации тормозных сил правого и левого колес автомобиля; микроамперметр для фиксации усилия на тормозной педали; два электросекундомера 9 и 17 для определения времени срабатывания тормозного привода. В центре панели расположены: переключатель 7 пределов значении тормозных сил от (I до 10 000 II, тумблер 8 (700-1400) переключения диапазонов изменения тормозных сил, а также сигнальная красная лампа 18, включающаяся при установке подъемников в верхнем положении (съезд), и сигнальная зеленая лампа 5 готовности системы. На сторонах панели находятся сигнальные лампы // и /5 блокировки правого и левого колес автомобиля. В нижней части расположены: общая кнопка / "Стоп" для отключения электродвигателей, кнопка пуска электродвигателей правого 25 и левого 2, кнопка-сброс 3, кнопка готовности секундомера 4, лампы 6" и 19 готовности пуска левой и правой стороны стенда, тумблер 21 готовности стенда к пуску и 22 включения ламп освещения пульта 12 и 14, тумблер 24 включения пневмоподъемника; 20-передняя панель; 23-опора пульта.

В комплекте стенда находятся: гидравлический педаметр. который подключается к пульту 26; контактный датчик для включения электросекундомеров и пульт дистанционного управления.

Блоки роликов, правый и левый (рис.85), аналогичны по конструкции. Они состоят из рамы 13; ведущего 8. ведомого 9 роликов; двухступенчатого цилиндрического редуктора 2, соединенного с электродвигателем 12 цепной передачей /; упругой муфты 3\ пневматического подъемника 7; нагрузочного 11 и тарировочного 4 устройства; натяжного 10 и отбойного 6 роликов; цепь,5 соединяет ролики 8 и 9.

Реактивный момент, возникающий при торможении роликов, воспринимается гидроэлектрическим нагрузочным устройством //, где при помощи датчика давление жидкости в цилиндре преобразуется в электрические сигналы, регистрируемые микроамперметрами на пульте управления и протарированные на величину тормозной силы.

Деселерометр модели 1155М (рис.86) предназначен для оценки эффективности действия тормозов путем замера максимального замедления движения автомобиля при торможении.

1. "Положение о ТО и ремонте подвижного состава автомобильного транспорта", М., Транспорт, 1986 год;

2. Суханов Б.Н., Борзых И.О., Бедарев Ю.Ф. "ТО и ремонт автомобилей", М, Транспорт, 1991 год;

3. Кузнецов Ю.М. "Охрана труда на предприятиях автомобильного транспорта", М., Транспорт, 1985 год;

4. Крамаренко Г.В., Барашков И.В., Техническое обслуживание автомобилей: Учебник для автотранспортных техникумов. - М.: Транспорт, 1982. - 368с., ил

5. Хасанов Р.Х. "Основы технической эксплуатации автомобилей", "Оренбургский государственный университет", Оренбург 2003

6.Э.Х. Робинович. "Техническая эксплуатация автомобилей". Харьков, 2004

7. Дажин В.Г., Евдокимов Б.П., Свойкин В.Ф. Техническая эксплуатация автомобилей: Методическое пособие с элементами НИРс по разработке технологического процесса технического обслуживания автомобилей и лесных машин для студентов специальностей 1502 и 1704 всех форм обучения. - Вологда-Сыктывкар, 2001. - 26 с.

8. Иванов В.Б., Ковалик А.Г. Справочник по нормированию труда на автомобильном транспорте. - Киев: Тэхника, 1991. - 174 с.

9. Селиванов С.С., Иванов Ю.В. Механизация процессов технического обслуживания и ремонта автомобилей. - М: Транспорт, 1984. - 198 с., ил.

10. Сборник нормативов трудоёмкостей на предпродажную подготовку, техническое обслуживание и ремонт легковых автомобилей производства ГАЗ. Изд.2-е (дополненное и переработанное). - Н. Новгород: ЗАО "ГАЗтехсервис", 1999.

11. Техническая эксплуатация автомобилей: Учебник для Вузов/ под ред. Г.В. Крамаренко. - М: Транспорт, 1983.

|