|

Тема: Технічне обслуговування гальмової системи автомобіля ВАЗ-2104-05

Зміст

1. Особливості конструкції гальмової системи з гідравлічним приводом

2. Можливі несправності та методи їх усунення

3. Перевірка та регулювання гальм

4. Вакуумний підсилювач

5. Головний циліндр привода гальм

6. Передні гальма

7. Задні гальма

Перелік використаної літератури

Робоча гальмова система

використовується в усіх режимах руху автомобіля для зниження його швидкості до повної зупинки. Вона приводиться в дію зусиллям ноги водія, що прикладається до педалі ножного гальма. Ефективність дії робочої гальмової системи найбільша порівняно з іншими типами гальмових систем.

Захисна гальмова система

призначається для зупинки автомобіля в разі відмови робочої гальмової системи. Вона справляє меншу гальмівну дію на автомобіль, ніж робоча система. Функції запасної системи може виконувати справна частина робочої гальмової системи або стоянкова система.

Стоянкова гальмова система

призначається для утримання зупиненого автомобіля на місці, щоб не допустити його самочинного рушання. Керує стоянковою гальмовою системою водій рукою за допомогою важеля ручного гальма.

Допоміжна гальмова система

використовується у вигляді гальма-уповільнювача на автомобілях великої вантажопідйомності (МАЗ, КрАЗ, КамАЗ) для зменшення навантаження на робочу гальмову систему.

Гальмові механізми

під час роботи системи не дають обертатися колесам, унаслідок чого між колесами і дорогою виникає гальмівна сила, яка зупиняє автомобіль.

Автомобіль ВАЗ-2105 обладнаний двома незалежними гальмовими системами: робочою і стоянковою. Перша забезпечує гальмування при русі автомобіля і має гідравлічний привід, друга загальмовує автомобіль на стоянці, має механічний привод.

Робоча гальмова система має два контури, що забезпечують незалежний привід передніх і задніх гальмових механізмів коліс. Обидва контури приводяться в дію від однієї педалі 2 (рис.1.1), що за допомогою кронштейна кріпиться разом з педаллю зчеплення до панелі передка кузова.

У гідравлічний привод включені крім педалі гальма головний гальмовий циліндр 4, вакуумний підсилювач 3, бачок 9 головного циліндра, регулятор 19 тиску задніх гальм, гальмові механізми передніх і задніх коліс разом з робочими циліндрами і трубопроводи [1].

Рис. 1.1. Схема гальмової системи:

1 - диск гальма; 2 - педаль гальма; 3 - вакуумний підсилювач; 4 - головний циліндр гідроприводу гальм; 5 - трубопровід контуру приводу передніх гальм; 6 - захисний кожух переднього гальма; 7 - супорт переднього гальма;8 - вакуумний трубопровід; 9 - бачок головного циліндра; 10 - кнопка важеля приводу стоянкового гальма; 11 - важіль приводу стоянкового гальма; 12 - тяга засувки важеля; 13 - засувка важеля; 14 - кронштейн важеля приводу стояночнкового гальма; 15 - поворотний важіль; 16 - трубопровід контуру приводу задніх гальм; 17 - фланець накінечника оболонки троса; 18 - колісний циліндр заднього гальма; 19 - регулятор тиску задніх гальм; 20 - важіль приводу регулятора тиску; 21 - колодки гальма; 22 - важіль ручного приводу колодок; 23 - тяга важеля приводу регулятора тиску; 24 - кронштейн кріплення накінечника оболонки троса; 25 - задній трос; 26 - контргайка; 27 - регулювальна гайка; 28 - втулка; 29 - напрямна заднього троса; 30 - напрямний ролик: 31 - передній трос; 32 - упор вимикача контрольної лампи стоянкового гальма; 33 - вимикач стоп-сигналу.

| Причина несправності

|

Метод усунення

|

| Недостатня ефективність гальмування

|

| 1. Витік гальмової рідини з колісних циліндрів передніх чи задніх гальм

|

1. Замінити деталі колісних циліндрів, промийте і просушіть колодки і барабани, прокачайте систему гідроприводу

|

| 2. Повітря в гальмовій системі

|

2. Видалити повітря із системи

|

| 3. Ушкоджено гумові ущільнювачі в головному гальмовому циліндрі

|

3. Замініть ущільнювачі й прокачайте систему

|

| 4. Ушкоджено гумові шланги системи гідроприводу

|

4. Замінити шланги

|

| Мимовільне гальмування при працюючому двигуні

|

| 1. Підсмоктування повітря у вакуумному підсилювачі між корпусом клапана і захисним ковпачком

а) руйнування, перекіс ущільнювача чи кришки погана фіксація його внаслідок пошкодження деталей, що стопорять, знос ущільнювача

б) недостатнє змащення ущільнювача кришки

|

1. Проробіть наступне:

а) замінити вакуумний підсилювач

б) зніміть захисний ковпачок і закладіть змащення в ущільнювач

|

| Неповне розгальмовування всіх коліс

|

| 1. Відсутній вільний хід педалі гальма через неправильне положення вимикача стоп-сигналу

|

1. Відрегулюйте положення вимикача

|

| 2. Порушене виступання регулювального болта вакуумного підсилювача щодо площини кріплення головного циліндра

|

2. Відрегулюйте виступання (1,25 мм) регулювального болта

|

| 3. Заїдання корпуса клапана вакуумного підсилювача внаслідок розбухання діафрагми або защемлення ущільнювача кришки підсилювача або захисного ковпачка

|

3. Замінити вакуумний підсилювач

|

| 4. Засмічення компенсаційного отвору в головному циліндрі

|

4. Прочистити отвір і прокачати систему гідроприводу

|

| 5. Розбухання гумових ущільнювачів головного циліндра унаслідок потрапляння в рідину бензину, мінеральних олив.

|

5. Ретельно промийте і прокачайте систему гальмовою рідиною, замініть ушкоджені гумові деталі, прокачати систему гідроприводу

|

| 6. Заїдання поршня головного циліндра гальма

|

6. Перевірте і при необхідності замініть головний циліндр, прокачайте систему

|

| Пригальмовування одного з коліс при відпущеній педалі гальма

|

|

| 1. Послабнула або поламалася стяжна пружина колодок заднього гальма

|

1. Замінити пружину

|

| 2. Заїдання поршня в колісному циліндрі внаслідок корозії

|

2. Розібрати циліндр, очистити і промити деталі, ушкоджені замінити

|

| 3. Набрякання ущільнювальних кілець колісного циліндра через потрапляння в рідину паливо-мастильних матеріалів

|

3. Замінити кільця, промити гальмовою рідиною систему гідроприводу

|

| 4. Відсутність зазору між колодками і барабаном

|

4. Відрегулюйте стоянкове гальмо

|

| 5. Порушення положення супорта щодо гальмового диска при послабленні болтів кріплення до кронштейна

|

5. Затягніть болти кріплення, при необхідності замінити пошкоджені деталі

|

| 6. Підвищене биття гальмового диска (більш 0,15 мм)

|

6. Прошліфуйте диск, якщо товщина менш 9мм, замінити диск

|

| Знос або відведення автомобіля убік при гальмуванні

|

|

| 1. Витік гальмової рідини в одному з колісних циліндрів

|

1. Замінити ущільнювачі і прокачати систему

|

| 2. Заїдання поршня колісного циліндра гальм

|

2. Перевірте й усуньте заїдання поршня в циліндрі, при необхідності замінити ушкоджені деталі

|

| 3. Закупорювання якої-небудь сталевої трубки внаслідок вм'ятини або засмічення

|

3. Замінити трубку або прочистити її і прокачати систему

|

| 4. Різний тиск у шинах

|

4. Відрегулюйте тиск

|

| 5. Неправильні кути встановлення коліс

|

5. Відрегулюйте кути встановлення коліс

|

| 6. Забруднення або замаслювання дисків, барабанів і накладок

|

6. Очистити деталі гальмових механізмів

|

| 7. Неправильна установка регулятора тиску

|

7. Відрегулюйте його положення

|

| 8. Несправний регулятор тиску

|

8. Відремонтуйте його або замініть

|

| Збільшене зусилля натиску на педаль гальма

|

| 1. Засмічено повітряний фільтр вакуумного підсилювача

|

1, Замінити повітряний фільтр

|

| 2. Заїдання корпуса клапана вакуумного підсилювача внаслідок розбухання чи діафрагми защемлення ущільнювача кришки підсилювача або захисного ковпачка

|

2. Замінити вакуумний підсилювач

|

| 3. Ушкоджено шланг, що з'єднує вакуумну трубу двигуна, або послабнуло його кріплення на штуцерах

|

3. Замінити шланг або підтягнути хомути його кріплення

|

| 4. Розбухання ущільнювачів циліндрів через потрапляння в рідину бензину, мінеральних оливи і т.д.

|

4. Ретельно промийте всю систему, замінити ушкоджені гумові деталі; прокачайте систему

|

| Скрип чи вереск гальм

|

| 1. Ослаблення стяжної пружини гальмових колодок заднього гальма

|

1. Перевірте стяжну пружину і при необхідності замініть новою

|

| 2. Овальність гальмових барабанів задніх гальм

|

2. Розточити барабани

|

| 3. Замаслювання фрикційних накладок

|

3. Зачистіть накладки металевою щіткою, застосовуючи теплу воду з миючими засобами. Усуньте причину потрапляння рідини або змащення на гальмові колодки

|

| 4. Знос накладок або потрапляння до них сторонніх тіл

|

4. Замінити колодки

|

| 5. Надмірне биття гальмового диска чи нерівномірний знос

|

5. Прошліфуйте диск, при товщині менш 9 мм замінити диск

|

Перевірка трубопроводів та з

’

єднань.

Для попередження раптового відмовлення гальмової системи ретельно перевірте стан усіх трубопроводів:

металеві трубопроводи неповинні мати вм'ятин, тріщин і повинні бути розташовані подалі від гострих кромок, що можуть їм зашкодити;

гальмові шланги не повинні мати наскрізних тріщин на зовнішній оболонці і не повинні стикатися з мінеральними оливами і мастилами, що розчиняють гуму; сильним натисканням на педаль гальма перевірте, чи не з'являться на шлангах здуття, що свідчать про несправності; усі скоби кріплення трубопроводів повинні бути добре затягнуті; послаблення кріплень призводить до вібрації, що викликає поломки;

не допускається витік рідини зі штуцерів; при необхідності затягніть гайки до відмовлення, не піддаючи трубопроводи деформації.

Деталі заміняйте новими, якщо є найменший сумнів у їхній придатності.

Гнучкі шланги незалежно від їхнього стану заміняйте новими після 100000 км пробігу чи після п'яти років експлуатації автомобіля, щоб попередити раптові розриви внаслідок старіння.

Через п'ять років експлуатації рекомендується гальмову рідину заміняти новою.

Перевірка працездатності вакуумного підсилювача.

Натисніть 5-6 разів на педаль гальма при непрацюючому двигуні щоб створити в порожнинах А та Е (мал.3.1) однаковий тиск, близький до атмосферного. Одночасно по зусиллю, що прикладається до педалі, визначте, чи немає заїдань корпуса 22 клапана.

Зупиніть педаль гальма в середині її ходу, запустіть двигун. При справному вакуумному підсилювачі педаль гальма після запуску двигуна повинна "піти вперед".

Якщо педаль "не іде вперед", перевірте кріплення наконечника 29, стан і кріплення фланця 1, шланга до наконечника і штуцера впускної труби двигуна, тому що ослаблення чи кріплень їхнє ушкодження різке знижує розрідження в порожнині А и ефективність роботи підсилювача.

Рис. 3.1. Вакуумний підсилювач: 1 - фланець кріплення накінечника; 2 - корпус підсилювача; 3 - шток; 4 - кришка; 5 - поршень; 6 - болт кріплення підсилювача; 7 - дистанційне кільце; 8 - опорна чашка пружини клапана; 9 - клапан; 10 - опорна чашка клапана; 11 - опорна чашка поворотної пружини; 12-захисний ковпачок; 13-обойма захисного ковпачка; 14 - штовхач; 15-повітряний фільтр; 16 - поворотна пружина клапана; 17 - пружина клапана; 18 - ущільнювач кришки корпуса; 19-стопорне кільце ущільнювача; 20 - упорна пластина; 21 -буфер; 22 - корпус клапана; 23 - діафрагма; 24 - поворотна пружина корпуса клапана; 25 - ущільнювач штока; 26 - болт кріплення головного циліндра; 27 - обойма ущільнювача штока; 28 - регулювальний болт; 29 - накінечник шланга; 30 - клапан; А - вакуумна порожнина; В - канал, що з'єднує вакуумну порожнину з внутрішньою порожниною клапана; С - канал, що з'єднує внутрішню порожнину клапана з атмосферною порожниною; Е - атмосферна порожнина.

У випадку мимовільного гальмування автомобіля перевірте при працюючому двигуні вакуумний підсилювач на герметичність спочатку при відпущеній, а потім натиснутій нерухомій педалі гальма. "Присмоктування" захисного ковпачка 12 до хвостовика корпуса клапана і шипіння повітря вказує на недостатню герметичність підсилювача [3].

Навіть при відсутності "підсмоктування" захисного ковпачка перевірте стан ущільнювача 18, для чого:

акуратно зніміть, а потім зруште з відбортовки 7 отвору на кришці 4 захисний ковпачок 12;

при працюючому двигуні покачайте в поперечному напрямку виступаючий хвостовик корпуса клапана з зусиллям 29,4-39,2 Н (3-4 кгс); при цьому не повинно бути характерного шипіння повітря, що проходить усередину підсилювача через ущільнювач 18 кришки.

При не герметичності вакуумного підсилювача від’єднайте штовхач14 від педалі гальма, зніміть захисний ковпачок 12 і закладіть 5 м змащення ЦИАТИМ-221 між ущільнювачем і відбортівкою кришки і корпуса клапана, потім перевірте, стан повітряного фільтра 15, при необхідності замініть його й встановіть на місце захисний ковпачок.

Якщо в такий спосіб не вдається усунути підсмоктування повітря, то необхідно замінити вакуумний підсилювач.

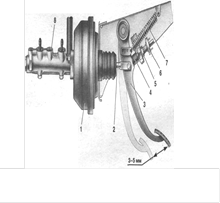

Регулювання приводу гальм.

Вільний хід педалі гальма при непрацюючому двигуні повинен складати 3-5 мм. Цю величину одержують, регулюючи положення вимикача 6 (мал.3.2) стоп-сигналу.

Якщо вимикач стоп-сигналу занадто наближений до педалі, то вона не повертається у вихідне положення, клапан 9 (рис.3.1), притискаючи до корпуса 22, роз'єднує порожнини А и Е, і відбувається неповне разгальмовування коліс при відпущеній педалі.

Положення вимикача стоп-сигналу регулюється його переміщенням при відпущеній гайці 5 (рис.3.2). Установіть його так, щоб буфер стоп-сигналу злегка торкався упора педалі, при цьому вільний хід педалі повинний бути 3-5 мм. По закінченні регулювання затягніть гайку 5.

Якщо переміщенням вимикача стоп-сигналу не вдається усунути неповне розгальмовування гальмових механізмів, то від’єднайте від вакуумного підсилювача головний циліндр приводу гальм і перевірте виступання регулювального болта 28 (рис.2.1) щодо площини кріплення фланця головного циліндра (розмір 1,25 мм). Цей розмір можна установити, дотримуючи спеціальним ключем кінець штока 3, а іншим ключем загортаючи чи відвертаючи болт 28.

Регулювання стоянкового гальма.

З кінця 1995 р. початковий зубець у зубцюватого сектора важеля стоянкового гальма зроблений здвоєним. В зв'язку з цим у автомобілів зі здвоєним зубцем сектора з'явилися відмінності в регулюванні стоянкового гальма, зазначені нижче в дужках.

Якщо стоянкове гальмо не утримує автомобіль на схилі 25% чи включається при переміщенні важеля більш, ніж на 5-7 (4-8) зубців храпового пристрою, відрегулюйте його в наступному порядку:

підніміть важіль на 1-2 зубця сектора (ця операція виконується тільки для зубцюватого сектора "старої" конструкції);

послабте контргайку 26 натяжного пристрою і, закручуючи регулювальну гайку 27 натягніть трос так, щоб повний хід важеля склав 4-5 (2-4) зубців по секторі і затягніть контргайку.

виконавши кілька гальмувань, переконайтеся, що хід важеля не змінився і автомобіль при цьому не пригальмовується [3].

Рис. 3.2 Педаль гальма: 1 - вакуумний підсилювач; 2 - штовхач; 3 - педаль гальма; 4 - буфер вимикача стоп-сигналу; 5 - гайка вимикача; 6 - вимикач стоп-сигналу; 7 - відтяжна пружина педалі; 8 - головний циліндр

Вакуумний підсилювач кріпиться до пластини кронштейна педалей зчеплення і гальма на чотирьох шпильках 6 (мал.3.1) з гайками, а головний циліндр - до вакуумного підсилювача на двох шпильках 26. Між корпусом 2 і кришкою 4 затиснутий зовнішній пасок гумової діафрагми 23, що поділяє підсилювач на вакуумну А и атмосферну Е порожнині. Вакуумна порожнина через шланг із накінечником 29 і клапаном 30 з'єднується з впускною трубою двигуна.

Усередині підсилювача розташований пластмасовий корпус клапана 22, хвостовик якого на виході герметизується ущільнювачем 18. У корпусі 22 клапана розміщений буфер 21, поршень 5 зі штовхальником 14, гумовий клапан 9, пружини 16 і 17 з опорними чашками 8 і 11 і повітряний фільтр 15. У виточку поршня 5 заходить упорна пластина 20, інший кінець якої упирається в пасок діафрагми 23, що запобігає її випадання. Ця пластина фіксує в корпусі 22 поршень у зборі зі штовхальником 14 і клапаном 9. У буфер 21 упирається шток 3 приводи поршня головного циліндра. У торцевий отвір штока загвинчений регулювальний болт 28.

Гумовий клапан 9 зібраний на штовхачі 14. Рухлива головка клапана, посилена металевою шайбою, піджимається пружиною 17 через чашку 8 до заднього торця поршня 5 (при повному розгальмовуванні). Для рухливої головки клапана в корпусі 22 мається сідло. Нерухомий буртик клапана 9 піджимається пружиною 16 через чашку 10 до внутрішньої стінки хвостовика корпуса клапана, створюючи надійне ущільнення.

У корпусі підсилювача кріпиться через гумовий фланець 1 пластмасовий накінечник 29 шланга, у який вмонтований клапан 30. Він запобігає потраплянню пальної суміші у вакуумну порожнину А підсилювача. Коли система розгальмована і педаль гальма знаходиться у вихідному положенні, штовхальник 14 разом з корпусом 22 клапана і штоком 3 віджаті пружиною 24 у крайнє заднє положення - між головкою клапана 9 і сідлом корпуса клапана утвориться зазор, тому що поршень 5 віджимає клапан від сідла. Вакуумна порожнина А через канал В, зазор між сідлом і клапаном і далі через канал С повідомляється з атмосферною порожниною Е [4].

У головному гальмовому циліндрі розташовані поршні 3 і 5 (мал.5.1), що пускають у хід різні контури. Обидва поршні займають вихідне положення під дією пружин 8, що віджимають поршні до упора в гвинти 7. Герметичність поршнів у циліндрі забезпечується чотирма ущільнювальними кільцями 6. Попереду корпус закритий пробкою 1 [5].

Рис. 5.1. Головний циліндр гідравлічного приводу гальм: 1 - пробка; 2 - корпус циліндра; 3 - поршень приводу задніх гальм; 4 - шайба; 5 - поршень приводу передніх гальм; 6 - ущільнювальне кільце; 7 - стопорні гвинти; 8 - поворотні пружини поршнів; 9 - тарілка пружини; 10-притискна пружина ущільнювального кільця; 11 -розпірне кільце; 12-впускний отвір; А - компенсаційний отвір (зазори між ущільнювальним кільцем 6, розпірним кільцем 11 і поршнем 5).

Гальмовий механізм переднього колеса дисковий. Він складається з показаних на мал.6.1. супорта 12 (4) у зборі з робочими циліндрами 17, гальмового диска 18, двох гальмових колодок 16 (11), сполучних пальців 8 (8) і трубопроводів.

Супорт кріпиться до кронштейна 11 двома болтами 9, що стопоряться відгинанням на грань болтів стопорних пластин. Кронштейн 11 у свою чергу кріпиться до фланця поворотного кулака 10 разом із захисним кожухом 13 і поворотним важелем. У супорті виконаний радіусний паз, через який проходить гальмовий диск 18 і два поперечних пази для розміщення гальмових колодок 16. У припливах супорта маються два вікна з направляючими пазами, у яких установлені два протилежних циліндри 17. Для фіксації циліндрів щодо супорта в циліндрі встановлений пружинний фіксатор 4, що входить у бічний паз супорта.

Рис. 6.1. Деталі супорта гальмового механізму переднього колеса: 1 - поршень; 2 - пилозахисний ковпачок; 3 - ущільнювальне кільце; 4 – супорт із циліндрами; 5 - сполучна трубка колісних циліндрів; 6 - штуцер випуску повітря; 7 - притискна пружина колодки; 8 - пальці кріплення гальмових колодок; 9 - шплінти; 10 - пружини; 11 - гальмові колодки.

У кожному циліндрі розташований поршень 3 (1), що ущільнюється гумовим кільцем 6 (3). Воно розташовано в канавці циліндра і щільно обжимає поверхню поршня. Порожнина циліндра захищена від забруднення гумовим ковпачком 7 (2).

Робочі порожнини циліндрів з'єднані між собою трубопроводом 2 (5). В зовнішній циліндр вкручений штуцер 1 (6) для прокачування контуру приводу передніх гальм, у внутрішній штуцер шланга для підведення гальмової рідини.

Поршень 3 упирається в гальмові колодки 16, що встановлені на пальцях 8 і підгортаються до них пружинами 15 (7). Пальці 8 утримуються в циліндрі шплінтами 14 (9).

Гальмовий диск 18 кріпиться до маточини колеса двома установочними штифтами [6].

Рис. 5.3. Гальмовий механізм переднього колеса: 1 - штуцер для прокачування приводу гальмового механізму передніх гальм; 2 - сполучна трубка робочих циліндрів; 3 - поршень колісного циліндра; 4 - фіксатор колісного циліндра; 5 - накладка гальмової колодки; 6 - ущільнювальне кільце; 7 - пилозахисний ковпачок; 8 - пальці кріплення колодок; 9 - болт кріплення супорта до кронштейна; 10 - поворотний кулак; 11 - кронштейн кріплення супорта; 12 - супорт; 13 - захисний кожух; 14 - шплінт; 15 - притискна пружина колодки; 16-гальмові колодки; 17 - колісний циліндр; 18 – гальмовий диск.

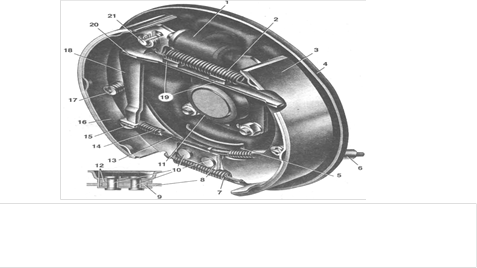

Гальмовий механізм заднього колеса барабанного типу, з колодками, що самовстановлюються. Гальмові колодки 8 (мал.7.1) з накладками, колісний циліндр 1 й інші деталі змонтовані на гальмовому щиті 4, що кріпиться до фланця балки заднього моста.

Регулювання зазору між колодками і барабаном забезпечується автоматично за допомогою пристрою, розташованого в колісному циліндрі 1. Основним його елементом є розрізне упорне кільце 9 (мал.6-16) (6-17), установленное на поршні 4 (1) між буртиком упорного гвинта 10 (3) і двома сухарями 8 (5) із зазором 1,25-1,65 мм. Упорні кільця встановлені в циліндрі з натягом, що забезпечують зусилля зрушення кілець по дзеркалу циліндра не менш 35 кгс, що перевищує зусилля на поршні від стяжних пружин гальмових колодок.

Рис. 7.1. Колісний циліндр: 1 -упор колодки; 2 - захисний ковпачок; 3 - корпус циліндра; 4 - поршень; 5 - ущільнювач; 6 - опорна чашка; 7 - пружина; 8,-сухарі; 9 - упоне кільце; 10 - упорний гвинт; 11- штуцер; А - проріз на упорному кільці.

Рис. 7.2. Деталі колісного циліндра: 1 - поршень у зборі; 2 - корпус циліндра; 3- упорний гвинт; 4 - упорне кільце; 5 - сухарі; 6 - пружина; 7 - опорна чашка; 8 - ущільнювач; 9 - поршень; 10 - захисний ковпачок.

При оптимальному зазорі між колодками і барабаном при гальмуванні колодки розсовуються до вибору зазору 1,25-1,65 мм між буртиком гвинта і буртиком завзятого кільця. Зазначений зазор забезпечує хід колодок для створення максимального гальмового моменту.

При зносі накладок зазор 1,25-1,65 мм усувається цілком, буртик на упорному гвинті 10 притискається до буртику кільця 9, унаслідок чого упорне кільце зрушується слідом за поршнем на величину зносу. З припиненням гальмування, зусиллям стяжних пружин поршні зрушуються до упора сухарів у буртики завзятих кілець. Так підтримується оптимальний зазор у гальмовому механізмі [6].

Рис.7.3. Гальмовий механізм заднього колеса: 1 - колісний циліндр; 2 - верхня стяжна пружина колодок; 3 - накладка колодки; 4 - щит гальма; 5 - внутрішня пластина; 6 - оболонка заднього троса; 7 - нижня стяжна пружина колодок; 8 - передня гальмова колодка; 9 - опорна пластина колодок; 10-заклепки; 11 - оливовідбивач; 12 - направляюча пластина колодок; 13 - задній трос стоянкового гальма; 14 - пружина заднього троса; 15 - накінечник заднього тросу; 16 - задня гальмова колодка; 17-опорна стійка колодки; 18-важіль ручного приводу колодок; 19 - гумові подушки; 20 - розпірна планка колодок; 21 - палець важеля ручного приводу колодок.

Перелік

використаної літератури

1. Автомобили ВАЗ-2105. Руководство по ремонту, эксплуатации и техническому обслуживанию: М.: Третий Рим, 2002. - 185с.

2. Бабушко С.М. Ремонт тракторов и автомобилей. - К.: Высшая школа. 1982. - 344с.

3. Костів Б.Ф. Експлуатація автомобільного транспорту: Підручник. - Львів: Світ, 2004. - 496 с.; іл

4. Лауш П.В. Техническое обслуживание и ремонт машин. - К.: Высшая школа, 1989. - 350с.

5. Родичев В.А., Родичева Г.И. Тракторы и автомобили - М.: Высш. школа, 1982. - 320с.

|