| Тема: Система планово-попереджувального технічного обслуговування та ремонту машин

ЗМІСТ

1. Способи забезпечення надійності і працездатності машин, введених в експлуатацію

2. Основні положення системи технічного обслуговування та ремонту машин

3. Технічний огляд і сезонне технічне обслуговування машин

4. Система технічного обслуговування та ремонту дорожніх транспортних засобів

5. Діагностування машин

6. Принципи організації технічного обслуговування, діагностування та ремонту машин

ПЕРЕЛІК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Способи забезпечення надійності і працездатності машин, введених в експлуатацію

Експлуатація машин передбачає комплекс заходів, що забезпечують підготовку до використання та підтримання машин у працездатному стані. Показники надійності машин залежать від тих умов, в яких вони експлуатуються, та від режимів роботи.

Розсіювання навантажень, швидкостей, температур, вологості та інших показників середовища, в якому працює машина, є основною причиною зміни вихідних параметрів.

Для будівельних машин і механізмів, що функціонують поза приміщеннями і мають безпосередній контакт з атмосферою в різних кліматичних зонах, вплив зовнішніх умов надзвичайно великий. Для визначення навантажень, що діють на машину, потрібно враховувати взаємодію зовнішніх факторів з динамічною системою машини, яка, сприймаючи їх, може підсилити або послабити зовнішній вплив.

Регламентовані показники надійності в поєднанні з імовірною характеристикою зовнішніх впливів на машину є вихідними даними для оцінки та прогнозування її працездатності в різних умовах експлуатації.

Чим більший вплив на машину чинить середовище, тим вища ймовірність відмови, яка різко підвищується під час роботи в нехарактерній обстановці. У цих випадках треба оцінювати не ймовірність відмови, а ймовірність виникнення недопустимої ситуації.

Оскільки зовнішній вплив має велику дисперсію, то відмова, що виникла, може бути наслідком недопустимих експлуатаційних навантажень або недостатнього опору машини їх сприйняттю. Тому з виникненням передчасних умов відмов, особливо при їх тяжких наслідках, дуже часто створюється конфліктна ситуація між конструкторами, технологами та експлуатаційниками. Щоб дати відповідь на запитання, в чому полягає причина відмови, слід проаналізувати обставини її виникнення.

Якщо неправильно розрахована надійність машини (не враховано її експлуатаційні можливості) та помилково встановлені технічні умови (ТУ) на її параметри, то це буде вина конструктора; якщо порушені ТУ при виготовленні та випробуванні машини - вина технолога; якщо порушені режими роботи та умови експлуатації - вина експлуатаційника.

Але якщо цих порушень немає, а ТУ передбачають імовірність безвідмовної роботи і випадки відмови перебувають у регламентованих межах, то виникнення такої відмови - допустима подія і нічиєї вини в цьому немає.

Якщо напрацювання на таку відмову дуже мале або відмова пов'язана з тяжкими наслідками, то потрібно провести ретельніший повторний аналіз.

У тих випадках, коли відмова пов'язана з порушенням ТУ під час виготовлення та експлуатації машини або з неправильними розрахунками під час проектування, відповідні підрозділи повинні вносити корективи у свою діяльність.

Втрата машиною працездатності потребує створення системи технічного обслуговування (ТО) та ремонту, щоб забезпечити найбільшу ефективність відновлення працездатності при мінімальних витратах часу й засобів.

Втрата машиною працездатності у процесі експлуатації - незворотний процес, який протікає залежно від її конструкції та умов використання з більшою або меншою інтенсивністю.

Граничним станом машини буде такий, при якому ймовірність виходу її параметрів за допустимі межі досягає встановленого рівня. Починаючи з цього моменту, машина потребує відновлення працездатності. Це досягається регулюванням механізмів або проведенням ремонту. Жоден виріб, тим більше складна будівельна машина, не може обійтися без ТО і ремонту, які є невід'ємним станом експлуатації машини і мають забезпечувати протягом періоду експлуатації потрібний рівень безвідмовності при мінімальних витратах часу і засобів.

Необхідність періодичного відновлення працездатності машини ставить перед експлуатаційниками важке завдання вибору періодів між ремонтами, а також встановлення обсягів ремонтних робіт, які забезпечують підтримання її працездатності.

Від системи технічного обслуговування та ремонту, які забезпечують періодичність і обсяг ремонтних робіт, залежать показники експлуатаційної надійності машини. Ця система будується, як правило, на основі таких принципів: надійності машини. Ця система будується, як правило, на основі таких принципів:

для зручності експлуатації машини та планування ремонту слід передбачати періодичні зупинення її для проведення профілактичних заходів (ТО і діагностування) та ремонту способом заміни або відновлення деталей і складальних одиниць, які досягли граничного стану;

обсяги періодичних профілактичних заходів і ремонтних робіт та тривалість простоїв машини в ТО і в ремонтах неоднакові, тому що відновлення працездатності машини має забезпечуватися при протіканні різних процесів старіння.

Розроблення системи технічного обслуговування та ремонту передбачає врахування таких факторів:

кожна машина, як правило, має деталі та елементи зі світовим діапазоном їх потенційних термінів служби (напрацювання на відмову);

система ТО та ремонту призначається для машини в цілому, тому ймовірність відмови окремих елементів і механізмів та їх регламентовані терміни служби (напрацювання) мають визначатися з урахуванням періодичності ремонтів, прийнятої даною системою;

система ТО та ремонту має як загальні для даного типу машин риси (наприклад, характер і послідовність періодичних ремонтів), так і параметри, що відбивають рівень надійності машин даного типу і призначення (наприклад, час до капітального ремонту); основні параметри системи ремонту пов'язані з показниками надійності машин;

оцінюючи працездатність машини, не обов'язково поділяти деталі та вузли на такі, що ремонтуються, і такі, що не ремонтуються, тому що для відновлення працездатності машини неважливо, замінюється чи ремонтується деталь; головне, аби деталь, яку заміняємо чи ремонтуємо, відповідала технічним умовам;

сучасні технічні можливості дають змогу встановити втрату працездатності за будь-яких відмов машини, якщо це економічно доцільно (крім особливих випадків, наприклад, загибелі машини при катастрофі);

структура системи ТО та ремонту може бути розроблена ще на стадії проектування, з огляду на ремонтопридатність вузлів і механізмів та машини в цілому з урахуванням можливих факторів, що впливають на працездатність виробів у процесі експлуатації.

Періодичність ремонту машини в цілому обумовлює обсяг ремонтних робіт і залежить від терміну служби деталей чи вузлів, які вноситимуться у відповідний вид ремонту. Однак прийняття рішення про введення даної деталі в той чи інший вид ремонту ускладнюється розсіюванням термінів їх служби, що призводить до недовикористання потенційної довговічності деталі або до збільшення ймовірності відмови в міжремонтний період. Але і те й друге економічно невигідне. Тому в даний час намітилась тенденція заміни прийнятої системи ТО та ремонту за напрацюванням (майже з жорсткою регламентацією термінів і обсягів ремонтних робіт) на систему ТО та ремонту за технічним станом.

Сутність системи ТО та ремонту за технічним станом полягає у визначенні мінімального контрольного напрацювання, перевірці параметрів технічного стану машини та встановленні обсягу робіт з ТО та ремонту або залишкового ресурсу. При цій системі обслуговуються або заміняються (ремонтуються) лише ті елементи машини, які досягли граничного стану. Система забезпечує максимальне використання потенційного терміну служби деталей з одночасною гарантією високої безвідмовної роботи виробу. Проте ця система потребує додаткових витрат на діагностування параметрів технічного стану машини, а також встановлення основних причин втрати працездатності та наявності методів і технічних засобів для визначення ступеня деформації (зношення) виробу.

Чим достовірніша інформація про термін служби елементів і вузлів, тим більше можливостей для відновлення надійності, закладеної під час конструювання машини.

Отже, раціональна система ТО та ремонту має забезпечувати запобігання всім основним відмовам при найповнішому використанні потенційних термінів служби елементів і вузлів машини та найменших витратах засобів і часу на планове й позапланове відновлення працездатності в процесі експлуатації. Тобто в процесі експлуатації постає завдання не підвищення надійності машини, а підтримання її на належному рівні протягом тривалого часу. Велике значення в цьому має система ТО та ремонту, яка являє собою комплекс взаємопов'язаних умов і норм, що визначають організацію і порядок робіт з ТО та ремонту в заданих умовах експлуатації машин.

2. Основні положення системи технічного обслуговування та ремонту машин

У процесі експлуатації будівельних машин їх деталі та складальні одиниці зношуються, виникає стан втоми і старіння металів, порушується взаємне розташування деталей, що призводить до втрати машиною її початкових характеристик. Оскільки втрата машиною працездатності є незворотним процесом, то підтримання її в працездатному стані залежить від своєчасного проведення заходів, які забезпечують справність і працездатність виробу. Для цього в будівництві використовується система планово-попереджувального технічного обслуговування та ремонту будівельної техніки (система ППР).

Система ППР - це сукупність взаємопов'язаних засобів та організаційно-технічних заходів запобіжного характеру, спрямованих на підтримання й відновлення працездатності та справності будівельних машин і зниження вартості їх експлуатації. Практичними шляхами реалізації системи ППР є: розроблення планів технічного обслуговування та ремонту; розроблення та здійснення організаційно-технічних заходів, що забезпечують своєчасне і якісне виконання робіт з технічного обслуговування та ремонту;

організація системного обліку машин;

контроль за реалізацією планів технічного обслуговування та ремонту, за якістю виконання робіт з технічного обслуговування та ремонту кожної машини.

Основні положення системи ППР наведені в ДБН В.2.8-3-95 "Технічна експлуатація будівельних машин", а терміни та визначення - в ДСТУ БА. 1.1-65-95 "Система технічного обслуговування та ремонту будівельних машин". У ДБН В.2.8-3-95 наводяться дані про види технічного обслуговування та ремонту, періодичність, трудомісткість і тривалість їх виконання, які розроблені на підставі вимог, що містяться в експлуатаційній і ремонтній документації.

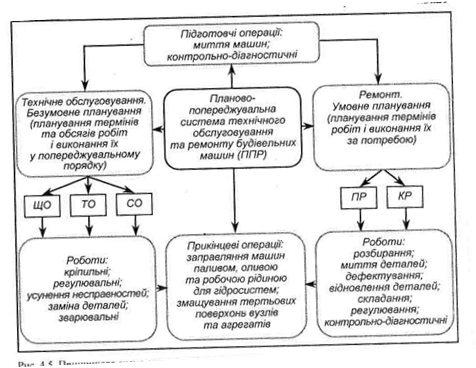

До складу системи ППР входять два основні заходи - технічне обслуговування машин і їх ремонт (рис. 2.1).

Технічне обслуговування - це комплекс періодично здійснюваних операцій запобіжного характеру, спрямованих на підтримання справності або працездатності будівельних машин при використанні їх за призначенням, при зберіганні і транспортуванні.

Рис. 2.1 Принципова схема системи планово-попереджувального ремонту

Технічне обслуговування передбачає миття та очищення машин, а також виконання змащувальних, заправних, контрольно-діагностичних, кріпильно-регулювальних і допоміжних операцій, які виконуються згідно з нормативами періодичності та трудомісткості.

Операції технічного обслуговування виконуються з попереднім контролем технічного стану машини та її складальних одиниць. Основний метод контролю - технічне діагностування як складова частина технічного обслуговування.

Залежно від періодичності, трудомісткості та обсягу робіт для будівельних машин встановлено такі види технічного обслуговування:

щозмінне технічне обслуговування (ЩО);

періодичне технічне обслуговування (ТО-1, ТО-2, ТО-3);

сезонне технічне обслуговування (СО);

технічне обслуговування при транспортуванні та зберіганні.

Щозмінне технічне обслуговування має забезпечувати працездатність машини протягом усієї робочої зміни. Для цього контролюють технічний стан основних частин машини, гальмового устаткування, ходової частини, органів керування, сигналізації, двигуна та усувають виявлені несправності, а також дозаправляють паливно-мастильними матеріалами, робочою та охолоджувальною рідинами. Виконання щозмінного технічного обслуговування покладається на машиністів будівельних машин та їхніх помічників (де вони передбачені).

Періодичне технічне обслуговування виконують з метою зниження інтенсивності зношування деталей і складальних одиниць та усунення наявних несправностей. Періодичне технічне обслуговування здійснює спеціальна бригада (ланка) за участю або без участі машиніста і його помічника, за якими закріплена машина. Періодичність виконання цього виду технічного обслуговування залежить від обсягу передбачуваних робіт і послідовності їх виконання. Кожному технічному обслуговуванню надається номер - ТОЇ, ТО-2, ТО-3. До обсягу робіт технічного обслуговування з вищим порядковим номером входять роботи, передбачені до виконання в технічному обслуговуванні з нижчими порядковими номерами.

Технічне обслуговування ТО-3 проводиться разом з поточним ремонтом.

Сезонне технічне обслуговування виконується двічі на рік при переведенні машини на експлуатацію в умовах весняно-літнього або осінньо-зимового періоду. Сезонне технічне обслуговування поєднується з проведенням чергового періодичного технічного обслуговування (краще - ТО-2).

Після проведення СО для визначення технічного стану машини власник проводить сезонний огляд, який виконує спеціальна комісія. За результатами огляду оцінюється рівень експлуатації техніки та визначаються недоліки, усунення яких регламентується відповідним наказом. Для забезпечення працездатності будівельних машин при їх транспортуванні та зберіганні проводяться спеціальні види технічного обслуговування, яке дістало назву "технічне обслуговування при використанні".

Організаційними методами технічного обслуговування є централізований, децентралізований та фірмовий.

Централізований метод - це виконання ТО підрозділом або організацією, що спеціалізується на операціях технічного обслуговування.

Децентралізований метод - виконання технічного обслуговування персоналом декількох підрозділів, організацій або екіпажем машини.

Фірмовий метод - виконання технічного обслуговування підприємством-виробником, його філіалами та сервісними пунктами. У нас цей метод обслуговування ще не використовується для будівельних машин, але для автомобілів (особливо закордонних) він діє і виправдовує себе.

Технологічні методи обслуговування поділяються на потоковий та індивідуальний.

Потоковий метод - це виконання технічного обслуговування на спеціальних постах з певною технічною послідовністю та ритмом.

Індивідуальний метод - виконання технічного обслуговування на універсальних постах або універсальними ланками з використанням пересувних майстерень.

Ремонт - це комплекс робіт з відновлення працездатності будівельних машин у процесі експлуатації. До складу ремонту входять контрольно-діагностичні, розбірно-складальні, слюсарні, токарні (інші верстатні), зварювально-наплавні та інші роботи.

Встановлено два види планового ремонту будівельних машин - поточний (ПР) і капітальний (КР).

Поточний ремонт виконують для забезпечення працездатності машин способом заміни або відновлення окремих складових частин і деталей, крім базових. Обсяг робіт з поточного ремонту залежить від технічного стану машини і визначається під час діагностування.

Капітальний ремонт виконують для відновлення справності та повного чи наближеного до повного ресурсу машини способом заміни чи відтворення будь-яких її частин, у тому числі й базових. Порядок виконання робіт і контроль за якістю капітального ремонту регламентуються ремонтною документацією. Під час капітального ремонту машину повністю розбирають і ремонтують усі складальні одиниці. Вибракувані деталі заміняють новими або відремонтованими.

Поточний і капітальний ремонти, як правило, виконують за попередньо розробленим планом, тому вони називаються плановими. Крім планових, проводяться також позапланові ремонти, потреба в яких виникає через раптові відмови в роботі або після аварій.

Ремонт, який виконується з періодичністю та в обсязі, що встановлені технічною документацією незалежно від технічного стану машини, нази вається регламентним, а ремонт, періодичність і обсяг якого визначаються технічним станом машини, -ремонтом за технічніш станом.

Організаційні методи поділяються на ремонт спеціалізованою організацією та фірмовий метод ремонту.

Технологічні методи ремонту поділяються на знеособлений, незнеособлений, потоковий, агрегатний і ремонт з періодичною заміною ремонтних комплектів.

Знеособлений метод - це виконання ремонту, при якому складові частини машин, що ремонтуються, знеособлюються і можуть бути встановлені після відновлення на іншу машину.

Незнеособлений метод - виконання ремонту на спеціалізованих постах з певною технологічною послідовністю та ритмом.

Агрегатний метод — виконання ремонту, при якому несправні складові частини заміняються новими або заздалегідь відремонтованими.

Метод ремонту з періодичною заміною ремонтних комплектів — виконання ремонту, при якому проводиться заміна ремонтного комплекту, що складається з декількох складальних одиниць і деталей з однаковими або близькими термінами служби.

Наведемо визначення деяких понять і термінів, що використовуються в системі ППР.

Періодичність технічного обслуговування (ремонту) - це інтервал часу або напрацювання між двома послідовними обслуговуваннями (ремонтами) одного виду.

Тривалість технічного обслуговування (ремонту) - календарний час проведення одного технічного обслуговування (ремонту) даного виду.

Трудомісткість технічного обслуговування (ремонту) - витрати праці на проведення одного технічного обслуговування (ремонту) даного виду.

Вартість технічного обслуговування (ремонту) — вартість одного технічного обслуговування (ремонту) даного виду.

Метод технічного обслуговування (ремонту) - сукупність технологічних та організаційних правил виконання операцій технічного обслуговування (ремонту).

Засоби технічного обслуговування (ремонту) - будівлі та споруди, технологічне устаткування, інструмент і оснастка, призначені для виконання технічного обслуговування (ремонту).

Ремонтний цикл - інтервал часу чи напрацювання від початку експлуатації машини до першого капітального ремонту або між двома послідовними капітальними ремонтами.

Міжремонтний період — інтервал часу або напрацювання між двома послідовними ремонтами.

Запасна частина - нова або відновлена складальна одиниця машини, що призначена для заміни такої самої, але зношеної.

Технічна документація - сукупність конструкторських, технологічних, нормативних та ремонтно-експлуатаційних документів, які потрібні під час експлуатації будівельних машин.

Кожен захід системи ППР передбачає операції як технічного обслуговування, так і ремонту в різних співвідношеннях залежно від багатьох факторів. Проте у будь-якому разі основні вимоги, які ставляться до ТО та ремонту будівельно-дорожніх машин, полягають у тому, щоб за обмежених витрат праці та коштів забезпечити найбільшу ймовірність того, що в потрібний момент часу машина має бути працездатною. З цією метою проводять контроль технічного стану будівельних машин, який здійснюється методами та засобами технічного діагностування.

3. Технічний огляд і сезонне технічне обслуговування машин

Технічний огляд будівельних машин виконують з метою перевірки готовності парку до роботи в наступному сезоні відповідно до ГОСТ 25646-83 та інструкції РТМ 36-10-87 (УРСР).

Технічний огляд проводять двічі на рік - під час переходу до осінньо-зимового та весняно-літнього сезонів експлуатації. Під час технічного сезонного огляду будівельних машин перевіряють їх технічний стан, оцінюють гарантування ними безпечного виконання робочих операцій і переміщень та забезпечення праці машиніста. Технічному сезонному огляду передує сезонне технічне обслуговування, що виконується, як правило, при черговому технічному обслуговуванні (бажано при ТО-2 або ТО-3).

Технічний огляд передбачає заходи щодо перевірки виконання необхідного обсягу робіт, відповідності сезону експлуатації палива, олив, мастил, робочої рідини та ін. Під час огляду особливу увагу приділяють надійності дії гальмівних систем, систем освітлення та сигналізації, а також наявності обмежувальних пристроїв, запобіжних написів, наявності та працездатності приладів контролю й безпеки, ефективності заземлення, виконанню вказівок контролюючих органів, забезпеченню відповідного зовнішнього вигляду, записів у формулярах (паспортах) та ін.

Терміни проведення сезонних оглядів, які встановлюються наказом керівника організації, повинні випереджати технічні огляди Державної автоінспекції. Дата проведення уточнюється за три дні до терміну проведення, передбаченого графіком. Загальна тривалість проведення огляду всього парку машин не повинна перевищувати десяти днів. Машини, що не пройшли огляду, до експлуатації не допускаються.

Технічний сезонний огляд машини виконує комісія, призначена наказом керівника організації (підприємства), на балансі чи в оренді якої машина перебуває. До складу комісії входять головний механік, начальник ремонтної майстерні, начальник служби планово-попереджувального ремонту, начальник експлуатаційної дільниці, лінійні механіки, бригадири-ремонтники, машиністи.

Сезонному технічному обслуговуванню підлягають усі будівельні машини, в комплексі технічного обслуговування яких нормативно-технічна документація заводів-виробників передбачає сезонне технічне обслуговування.

Сезонне технічне обслуговування передбачає операції щодо заміни сезонних сортів олив, мастил та інших експлуатаційних матеріалів з промиванням відповідних систем, встановлення (знімання) утеплювачів і приладів передпускового підігрівання двигунів тощо.

Склад та обсяг робіт сезонного обслуговування визначаються видом технічного обслуговування та додатковими роботами, пов'язаними з наступним сезоном експлуатації (весняно-літнім чи осінньо-зимовим).

На весняно-літній режим експлуатації машини переводять із підвищенням температури повітря до 5 °С.

З переходом на весняно-літній сезон експлуатації виконують усі роботи періодичного технічного обслуговування (частіше ТО-2) або поточного ремонту і, крім того:

промивають систему змащування двигуна, паливний фільтр, паливний бак, трубопроводи, відстійник, а також систему змащування редукторів, механізмів машин, гальмівні та гідравлічні системи;

заповнюють механізми сезонними оливами (літніми), паливом, робочою рідиною;

регулюють паливну, гідравлічну та гальмову системи;

заміняють фільтри, сальники, манжети і, якщо потрібно, пластичне мастило у тертьових з'єднаннях;

з системи охолодження видаляють накип, а металеві частини очищають і фарбують.

На літній режим експлуатації регулюють системи живлення та запалювання двигунів з іскровим запалюванням. Акумуляторні батареї, як правило, перезаряджають, причому густина електроліту знижується залежно від зони експлуатації машини. Перевіряють і ремонтують покришки та камери. Машини піддають поглибленому діагностуванню та, в разі потреби, регулюванню. Виявлені неполадки усувають.

Перехід на осінньо-зимовий режим експлуатації здійснюється зі зниженням температури повітря нижче 5 °С та настанням періоду можливих приморозків (зазвичай це початок жовтня).

В умовах низьких температур експлуатація машин різко ускладнюється. Тому потрібно провести сезонне обслуговування та підготувати машини до наступного сезону експлуатації. При цьому слід виконати чергове технічне обслуговування (доцільніше ТО-2) і, крім того:

виконати поглиблене діагностування, усунути виявлені неполадки та виконати

необхідні регулювальні роботи;

промити систему охолодження та залити в неї антифриз;

промити паливні баки, трубопроводи та фільтри, після чого заправити систему зимовою оливою;

промити гідравлічну систему і заправити її, якщо це потрібно, зимовою гідравлічною рідиною;

перезарядити й утеплити акумулятори (густина електроліту має відповідати майбутнім умовам експлуатації);

старанно перевірити й відрегулювати систему запалювання та освітлення;

всі частини трансмісії промити дизельним паливом і залити в них зимову оливу;

перевірити й відрегулювати сходження та розвал коліс, знизити тиск у шинах та дещо послабити гусеничні стрічки й привідні ланцюги;

утеплити систему живлення дизельних двигунів та гідросистему;

відремонтувати тепловий захист кабіни, засоби її обігрівання та склоочисники;

металеві конструкції машин очистити від бруду та іржі й надійно захистити від корозії.

Сезонне технічне обслуговування будівельних машин на базі самохідних мобільних шасі (автомобіля, спецшасі, колісного трактора) виконується на базах або на тимчасових стоянках у закритих приміщеннях, а решти машин - на об'єктах їх перебування, але на спеціально обладнаних для цього майданчиках, захищених від вітру, пилу й атмосферних опадів.

4. Система технічного обслуговування та ремонту дорожніх транспортних засобів

Порядок проведення технічного обслуговування та ремонту дорожніх транспортних засобів (за винятком тролейбусів, мотоциклів і мопедів) регламентований Положенням про технічне обслуговування та ремонт дорожніх транспортних засобів автомобільного транспорту, розробленим Державним автотранспортним науково-дослідним інститутом.

Система технічного обслуговування та ремонту дорожніх транспортних засобів передбачає:

підготовку до продажу;

технічне обслуговування в період обкатування;

щоденне обслуговування (ЩО);

перше технічне обслуговування (ТО-1);

друге технічне обслуговування (ТО-2);

сезонне технічне обслуговування;

технічне обслуговування під час консервації дорожніх транспортних засобів;

технічне обслуговування та ремонт дорожніх транспортних засобів на лінії;

поточний ремонт;

капітальний ремонт.

Підготовка до продажу здійснюється торговельною організацією з метою введення дорожньо-транспортних засобів (ДТЗ) в експлуатацію. Вона виконується на спеціалізованих пунктах чи підприємствах, які реалізують продукцію та здійснюють фірмове обслуговування. У разі відсутності сервісного обслуговування підготовку ДТЗ до експлуатації здійснює покупець.

Перелік та обсяг робіт з підготовки до продажу встановлює виробник і наводить у сервісній документації ДТЗ. Підготовка до продажу обов'язково містить такі роботи, як зняття з консервації, очищення, регулювання, заправлення, змащування, кріплення, а також перевірка комплектності та працездатності.

Перелік та обсяг робіт з технічного обслуговування в період обкатування ДТЗ встановлює виробник і наводить у сервісній документації.

Щоденне обслуговування проводиться після роботи з метою підготовки ДТЗ до подальшої експлуатації. Воно передбачає: перевірку технічного стану;

виконання робіт з підтримання належного зовнішнього вигляду; заправлення експлуатаційними рідинами; усунення виявлених несправностей; санітарне оброблення.

Прибирально-мийні роботи виконують за потребою, але обов'язково перед технічним обслуговуванням чи ремонтом. Кузови автомобілів спеціального призначення обробляють відповідно до вимог інструкцій щодо перевезення певного виду вантажів.

Перевірку технічного стану здійснює щоденно відповідний технічний персонал після повернення ДТЗ на місце постійної стоянки, а також водій перед виїздом на лінію та під час зміни водіїв на лінії. Якщо ДТЗ експлуатується без повернення в кінці робочого дня на місце постійної стоянки, його технічний стан перевіряє водій щодня перед початком роботи.

Перше і друге технічне обслуговування рекомендується здійснювати з періодичністю, наведеною в табл. 1.

Таблиця 1. Періодичність технічного обслуговування дорожніх транспортних засобів

| Тип дорожнього транспортного засобу

|

Періодичність технічного обслуговування - пробіг ДТЗ, км

|

| ЩО

|

ТО-1

|

ТО-2

|

| Легкові автомобілі, автобуси

Вантажні автомобілі, автобуси на базі вантажних автомобілів або з використанням їх базових агрегатів, повнопривідні автомобілі, причепи, напівпричепи

|

Один раз на добу незалежно від кількості робочих змін

Те саме

|

5000

4000

|

20 000

16 000

|

Примітки. 1. ТО-2 рекомендується проводити разом з черговим ТО-1.

2.Якщо наведена тут періодичність обслуговування відрізняється від періодичності, визначеною документацією заводу-виробника, слід керуватися документацією заводу-виробника.

3.Ця періодичність може бути знижена власником ДТЗ до 20 % залежно від умов експлуатації.

Сезонне технічне обслуговування здійснюють двічі на рік разом з черговим ТО-2.

Поточний ремонт виконують за потребою згідно з результатами діагностування технічного стану ДТЗ або за наявності несправностей. Призначений для забезпечення або відновлення працездатності ДТЗ.

До поточного ремонту ДТЗ належать роботи, пов'язані з одночасною заміною не більше двох базових агрегатів (крім кузова і рами), якими є двигун з картером зчеплення у зборі, коробка передач і роздавальна коробка, гідромеханічна передача, задній міст (вісь), середній міст (вісь), передня вісь (міст), рульове керування, кабіна вантажного та кузов легкового автомобіля, кузов автобуса, рама, підіймальне устаткування платформи автомобіля-самоскида.

Капітальний ремонт виконується за потребою згідно з результатами діагностування технічного стану. Призначений для продовження терміну експлуатації ДТЗ.

До капітального ремонту належать роботи, пов'язані з заміною кузова для автобусів і легкових автомобілів, рами для вантажних автомобілів або одночасною заміною не менше трьох базових агрегатів. При капітальному ремонті причепів виконують роботи, пов'язані з заміною рами.

Норми експлуатаційного пробігу автомобільних шин та порядок їх використання залежно від умов експлуатації викладені в нормативному документі "Норми експлуатаційного пробігу автомобільних шин", затвердженому наказом Мінтрансу України від 12 грудня 1997 р. № 420. Характеристики категорій умов експлуатації ДТЗ наведені в ГОСТ 21624-81.

Перше технічне обслуговування передбачає виконання контрольно-діагностичних, кріпильних, регулювальних, мастильних і очищувальних робіт.

Контрольно-діагностичні, кріпильні та регулювальні роботи потребують передусім виконання робіт, передбачених щоденним обслуговуванням. Після цього слід перевірити:

стан складових частин автомобіля (причепа, напівпричепа) зовнішнім оглядом;

герметичність з'єднань у системах змащування, живлення та охолодження двигуна, а також кріплення устаткування та приладів;

кріплення двигуна та деталей випускного тракту;

стан та натяг привідних пасів (якщо потрібно, відрегулювати їх);

працездатність зчеплення та герметичність гідроприводу (у разі потреби відрегулювати вільний хід педалі);

кріплення коробки передач та дію механізму перемикання передач на нерухомому автомобілі;

люфт у шарнірах і шліцьових з'єднаннях карданної передачі та кріплення її складових частин;

кріплення деталей і герметичність з'єднань заднього (середнього) моста;

кріплення і шплінтування деталей рульового керування та герметичність з'єднань у системі підсилювача рульового керування, люфт рульового колеса і шарнірів рульових тяг;

працездатність компресора та гальмівної системи, кріплення й герметичність трубопроводів і приладів;

справність приладу і дію стоянкового гальма (у разі потреби відрегулювати);

зовнішнім оглядом - стан рами, вузлів і деталей підвіски та інших деталей і пристроїв, які встановлені на рамі, кріплення коліс, стан шин і тиск повітря в них (у разі потреби довести тиск до норми);

стан і кріплення кабіни та платформи, дію замків і ручок на дверях кабіни;

стан і кріплення приладів системи живлення, герметичність з'єднань, вміст оксиду вуглецю і вуглеводнів у відпрацьованих газах бензинових двигунів, рівень задимленості - у дизелів (у разі потреби відрегулювати);

технічний стан акумуляторної батареї (очистити її від пилу, бруду та слідів електроліту, прочистити вентиляційні отвори), кріплення і надійність контактів електричних з'єднань, рівень електроліту (у разі потреби довести до норми);

дію звукового сигналу, електричних ламп, контрольно-вимірювальних приладів, фар, підфарників, задніх ліхтарів стоп-сигналу та перемикача світла; у зимовий період перевірити стан електроустаткування системи опалення та пускового підігрівника;

кріплення генератора і стартера, стан контактів електричних з'єднань, стан переривника-розподільника;

надійність кріплення, стан і правильність пломбування спідометра та його приводу відповідно до чинної інструкції.

Виконуючи мастильні та очищувальні роботи, потрібно:

змастити вузли тертя й перевірити рівень оливи в картерах агрегатів і бачках гідроприводів; перевірити рівень рідини в гідроприводі гальм;

промити повітряні фільтри гідровакуумного підсилювача гальм, піддон і фільтрувальний елемент повітряних фільтрів двигуна та системи вентиляції його картера, а також фільтр грубого очищення палива;

спустити конденсат з повітряних балонів пневматичного приводу гальм;

в автомобілях з дизелями злити відстій з паливного бака і корпусів фільтрів тонкого та грубого очищення; перевірити рівень оливи в паливному насосі високого тиску та регулятори частоти обертання колінчастого вала двигуна;

при значній запорошеності замінити оливу в піддоні картера двигуна, злити відстій з фільтрів очищення оливи, очистити від відкладень внутрішню поверхню, кришки фільтра відцентрового очищення оливи;

після обслуговування перевірити роботу агрегатів, вузлів і приладів автомобіля під час руху на посту діагностування.

Друге технічне обслуговування також передбачає виконання контрольно-діагностичних, кріпильних, регулювальних, мастильних і очищувальних робіт. Контрольно-діагностичні, кріпильні та регулювальні роботи потребують виконання робіт, передбачених ЩО і ТО-1, після яких потрібно додатково перевірити:

дію контрольно-вимірювальних приладів обмивачів вітрового скла і фар, а в холодну пору - стан системи вентиляції та опалення, щільність дверей і вентиляційних люків, стан пристроїв для обігрівання та обдування скла;

кріплення головок циліндрів двигуна, стан і кріплення опор двигуна та регулятора частоти обертання колінчастого вала;

зовнішнім оглядом - кріплення, стан і герметичність картера зчеплення та коробки передач;

зовнішнім оглядом - задній міст; правильність встановлення (без перекосу) і стан кріплення редуктора та колісних передач, стан і правильність встановлення балки передньої осі, кути встановлення передніх коліс (якщо потрібно, виконати регулювальні роботи);

в автомобілях з пневматичним приводом гальм - хід педалі та зазори між накладками гальмових колодок і барабанами коліс;

в автомобілях з гідравлічним приводом гальм - дію підсилювача та хід педалі;

геометричність амортизаторів, стан і кріплення їх втулок, стан колісних дисків (відрегулювати підшипники колісної маточини);

кріплення та герметичність паливного бака, трубопроводів, паливного насоса і карбюратора, дію приводу, повноту відкриття і закриття дросельної та повітряної заслінок;

у карбюраторних двигунах - рівень палива в поплавковій камері, легкість пуску і роботу двигуна (відрегулювати мінімальну частоту обертання колінчастого вала двигуна в режимі холостого ходу);

у дизельних двигунах - справність паливного насоса високого тиску та регулятора частоти обертання колінчастого вала; димність відпрацьованих газів; через одне ТО-2 - кут випередження впорскування палива (у разі потреби виконати регулювальні роботи);

зовнішнім оглядом і за допомогою приладів - стан акумуляторної батареї, її кріплення, дію вимикача акумуляторної батареї та стан кріплення електричних проводів.

Виконуючи мастильні та очищувальні роботи, потрібно виконати операції ТО-1 і додатково:

очистити й промити клапан вентиляції картера двигуна, замінити фільтрувальний елемент фільтра тонкого очищення оливи (або очистити відцентровий фільтр);

прочистити сапуни й долити (замінити) оливу в картерах агрегатів і бачку гідроприводу гальм автомобіля;

після обслуговування перевірити роботу агрегатів, вузлів і приладів автомобіля під час роботи або на діагностичному стенді.

Сезонне технічне обслуговування передбачає насамперед виконання обсягу робіт з ТО-1 і ТО-2. Крім цього, потрібно:

промити систему охолодження двигуна, паливний бак і продути трубопроводи (восени), радіатори опалювача кабіни (кузова) і пусковий підігрівач;

перевірити стан і дію кранів системи охолодження та зливних пристроїв у системах охолодження і гальм;

зняти акумуляторну батарею для підзаряджання і довести до норми густину електроліту;

зняти карбюратор і паливний насос, промити й перевірити їхній стан і роботу на стенді (восени);

зняти переривник-розподільник, очистити, перевірити його стан і, якщо потрібно, відрегулювати на стенді;

зняти генератор і стартер, очистити, продути їх внутрішні порожнини стисненим повітрям, замінити зношені деталі та змастити підшипники;

замінити оливу в устаткуванні спідометра, перевірити правильність пломбування спідометра та його приводу;

перевірити справність датчика ввімкнення муфти вентилятора системи охолодження, датчиків аварійних сигналізаторів у системах охолодження та змащування двигуна;

перевірити працездатність шторок радіатора, щільність дверей і вікон, установити (зняти) чохли утеплення;

виконати сезонну заміну оливи відповідно до хіммотологічної карти.

Специфічні роботи з технічного обслуговування систем живлення дорожніх транспортних засобів, які працюють із застосуванням газу, а також додаткові роботи на автомобілях-самоскидах наведені в інструкціях з експлуатації цих виробів.

5. Діагностування машин

Технічне діагностування полягає у визначенні технічного стану об'єкта (машини) без його розбирання (ДСТУ 2389-94).

Треба розрізняти діагностування та контроль технічного стану.

Завданнями діагностування є контроль технічного стану, пошук місця відмови (несправності) і визначення її причин, а також прогнозування технічного стану.

Контроль технічного стану — це перевірка відповідності значень параметрів об'єкта вимогам технічної документації та визначення на цій основі одного із заданих видів технічного стану в даний момент часу. Отже, контроль є складовою частиною діагностування. Термін "контроль технічного стану" застосовується, коли основним завданням технічного діагностування є визначення виду технічного стану залежно від значень параметрів на даний момент часу.

Діагностування машин виконують, вимірюючи та контролюючи якісні й кількісні параметри та ознаки, аналізуючи й обробляючи результати вимірювань, а також (при тестовому діагностуванні) керуючи машиною відповідно до алгоритму діагностування.

Діагностування є складовою частиною технічного обслуговування та ремонту машин і має бути пов'язане з системою ППР, щоб забезпечити найефективніше використання машин за часом і продуктивністю. Діагностування забезпечує отримання, оброблення, аналіз і видачу інформації про технічний стан машин та їх складальних одиниць. Власне, діагностування - це сам процес керування технічним станом машини та необхідна умова переходу від системи ППР за напрацюванням до системи ППР за технічним станом. Підсумком діагностування є технічний діагноз.

Діагностична система являє собою сукупність об'єктів діагностування, діагностичних засобів, методів діагностування, алгоритмів оцінки технічного стану об'єкта, виконавців і правил їх взаємодії.

Об'єкт діагностування - це машина або її складові частини, технічний стан яких підлягає визначенню.

Діагностичними засобами є прилади та устаткування, які застосовуються для оцінки технічного стану об'єкта. Це апаратура та програми, за допомогою яких здійснюється діагностування (контроль).

Алгоритмом технічного діагностування вважають сукупність принципів, які визначають послідовність дій виконавців у процесі діагностування (контролю). Алгоритм може задаватися графічно, у вигляді таблиці або іншим способом.

Метод діагностування - це сукупність організаційних правил і, якщо потрібно, діагностичних засобів отримання інформації про виконання операції. Операцією діагностування є частина технологічного процесу діагностування, яка виконується на одному робочому місці одним робітником або бригадою.

Для діагностування складних об'єктів, якими є будівельні машини, розробляють діагностичну модель, якою є формалізований опис об'єкта, необхідний для виконання діагностування.

Ознаку (параметр) об'єкта діагностування, яка використовується для визначення його технічного стану, називають діагностичною ознакою (параметром).

Мета діагностування полягає у скороченні витрат на технічне обслуговування і ремонт внаслідок виконання комплексу робіт у суворій відповідності з технічним станом машини та в підвищенні ефективності використання машин.

Діагностування проводять до виконання головних операцій з технічного обслуговування та ремонту машин.

Місце діагностування визначають з урахуванням місця проведення головних робіт з технічного обслуговування та ремонту.

Конкретними завданнями діагностування машин є:

у процесі експлуатації - перевірка працездатності машини в цілому та її складальних одиниць (результати можуть бути використані для прогнозу надійності об'єкта і для прийняття рішення про проведення операцій ТО або ремонту);

при позаплановому ремонті - віднайдення місця, виду і, в разі потреби, причини дефекту чи відмови та контроль якості ремонту;

перед поточним ремонтом - виявлення несправних складальних одиниць або складальних одиниць, які досягли граничного стану і потребують ремонту, а також виявлення обсягу робіт з їх ремонту, а після ремонту - контроль його якості;

під час прогнозування залишкового ресурсу - збирання інформації про технічний стан складальної одиниці чи машини в цілому, оброблення й аналіз цієї інформації та прийняття рішення про можливість подальшої експлуатації машини, а також інформації про обсяг ТО та ремонту.

Вид технічного діагностування залежить від кількісного та структурного складу машинного парку, а також від розташування та призначення об'єктів будівництва.

Ознаками поділу технічного діагностування на види є організація, режим, місце проведення та обсяг діагностичних операцій.

За організацією проведення технічне діагностування поділяють на спеціалізоване (на спеціалізованих постах діагностики або з використанням спеціальних пересувних діагностичних установок) та змішане (одночасно з провадженням технічного обслуговування). Спеціалізовані дільниці діагностування доцільно мати в управліннях механізації з великими змінними програмами щодо технічного обслуговування та ремонту.

При спеціалізованому діагностуванні операції доцільно проводити за один чи два дні до робіт з технічного обслуговування чи ремонту. Це дає змогу заздалегідь спланувати роботу пересувних ремонтних засобів та підготувати їх до виконання допоміжних ремонтних робіт, які, як правило, виконуються за будь-якого виду технічного обслуговування.

Якщо будівельні підрозділи (управління механізації) мають великі машинні парки (100... 150 одиниць вітчизняного виробництва та 20...30 одиниць імпортного), то в них повинен бути комплект спеціалізованого устаткування КИ-13980 для аналізу олив і робочих рідин (машини з гідравлічним приводом) на наявність домішок і продуктів зношення або для лабораторно-спектрального аналізу олив на базі серійних малогабаритних фотоелектричних установок МФС-3 чи МФС-5.

За режимом проведення технічне діагностування може бути плановим та за потребою.

Планове діагностування проводять після відпрацювання будівельними машинами певної кількості мото-годин (перед капітальними й поточними ремонтами).

Діагностування за потребою проводять безпосередньо після зіпсованості або виникнення відмови в процесі експлуатації машин.

Залежно від обсягу робіт діагностування може бути повним або частковим.

Повний обсяг робіт з діагностування проводять за граничним станом машин (перед ремонтом та після нього). У всіх інших випадках виконують часткове діагностування.

Залежно від обсягу та характеру отримуваної під час діагностування інформації розрізняють загальне та поглиблене діагностування.

Загальне діагностування проводять для визначення технічного стану (діагностування) об'єкта в цілому або його окремих складальних одиниць, їх працездатність перевіряють за загальними (інтегральними) параметрами без зазначення місця та причини пошкодження і відмов (наприклад, зниження потужності, економічності, збільшення витрат палива та оливи). Проте при загальному діагностуванні можуть перевірятися й часткові (локальні) параметри, якщо інтегральних параметрів для визначення технічного стану цих об'єктів немає (наприклад, тиск повітря в шинах, густина та рівень електроліту в акумуляторних батареях).

За періодичністю виконання загальне діагностування поділяють на щозмінне (ЩД) та діагностування при номерних обслуговуваннях (Д-1, Д-2, Д-3).

Щозмінне діагностування проводять до початку робочої зміни та під час роботи машини за зовнішніми ознаками і показами вмонтованих приладів контролю температури, тиску тощо.

Діагностування при номерних обслуговуваннях проводять для пошуку прихованих дефектів (пошкоджень), для визначення правильності функціонування машини і механізмів та встановлення обсягів регулювальних і кріпильних робіт, передбачених технічним обслуговуванням.

Загальне діагностування проводять щозмінно або з періодичністю ТО-1, ТО-2 та ТО-3. При цьому виконують необхідні регулювальні роботи.

Поглиблене діагностування (ПД) проводять для визначення технічного стану складальних одиниць та машини в цілому, а також для відшукування місця дефектів, встановлення їх причини та характеру. Під час поглибленого діагностування визначають залишковий ресурс, встановлюють обсяг регулювальних і ремонтних робіт, необхідних для підтримання працездатності машини до наступного поглибленого діагностування. При поглибленому діагностуванні використовують часткові (локальні) параметри, які уточнюють місце та характер пошкодження. Наприклад, потужність двигуна є інтегральним параметром, який оцінюється під час загального діагностування, а об'єм газів, що прорвалися в картер, - локальний параметр, який уточнює одну з причин зниження потужності та місце пошкодження.

Поглиблене діагностування проводять або в плановому порядку з періодичністю ТО-2 і ТО-3 (якщо відмову встановлено під час експлуатації машини), або при черговому діагностуванні складальних одиниць, залишковий

ресурс яких уже встановлено. Крім того, у разі виникнення відмови в міжконтрольний період проводять діагностування для її виявлення.

Досить важливою є технологічна пристосованість діагностування до процесів технічного обслуговування та ремонту. Термін "технологічна пристосованість" випливає з прийнятого положення про те, що діагностування - це частина технічного обслуговування машин, але не заперечує керуючих функцій діагностування та його впливу на існуючу систему технічного обслуговування, особливо в період переходу від системи ППР за напрацюванням до системи ППР за технічним станом.

Отже, діагностування є важливим елементом технологічного процесу технічного обслуговування машин, але воно безпосередньо не впливає на технічний стан машини, а лише підготовляє ґрунт для наступних технологічних впливів. Тобто результати діагностування доцільні тоді, коли вони реалізуються. Діагностування, з одного боку, є невід'ємною частиною технічного обслуговування і ремонту, а з другого боку, воно самостійно виконує завдання підтримання машини в працездатному стані. Тому на перехідному етапі доцільно використовувати термін "діагностування та технічне обслуговування", яким надалі й будемо користуватися.

Діагностування має бути пов'язане з системою технічного обслуговування та ремонту машин так, щоб забезпечувати найбільш ефективне використання машин за часом та продуктивністю.

Технічне діагностування забезпечує отримання, оброблення, аналіз та видачу інформації і є процесом керування технічним станом машини за аналогією з будь-яким іншим процесом керування. Практично діагностування (якщо розглядати його в широкому розумінні) є процесом керування технічним станом машини.

Технічне діагностування забезпечує спрямовану зміну не лише технічного стану машини, але й системи її обслуговування та ремонту, тобто є необхідною умовою переходу на прогресивнішу систему технічного обслуговування і ремонту за технічним станом.

6. Принципи організації технічного обслуговування, діагностування та ремонту машин

Технічне обслуговування та ремонт власники машин проводять відповідно до річних планів і місячних планів-графіків. Операції з технічного обслуговування та ремонту виконуються згідно з вимогами технологічних карт, технічних описів та інструкцій щодо експлуатації будівельних машин.

Організація технічного обслуговування та ремонту будівельних машин передбачає інженерно-технологічну підготовку виробництва, до якої входять:

забезпечення експлуатаційною та ремонтною документацією;

оснащення технологічних процесів спеціальним устаткуванням та інструментом;

матеріально-технічне забезпечення запасними частинами, комплектуючими виробами та ремонтно-експлуатаційними матеріалами;

підготовка робітників, зайнятих технічним обслуговуванням та ремонтом, а також машиністів;

удосконалення ремонтно-експлуатаційної бази;

контроль якості робіт з технічного обслуговування та ремонту.

Розміри виробничих площ баз механізації, їх призначення та оснащення технологічним устаткуванням залежать від структури та кількісного складу парку машин, умов його експлуатації та прийнятої форми організації технічного обслуговування й ремонту.

Для проведення технічного обслуговування складають замовлення, в якому міститься інформація про несправності та терміни проведення технічного обслуговування, про місцезнаходження будівельної машини, її технічний стан і додаткові операції, необхідні під час технічного обслуговування.

Технічне обслуговування та поточний ремонт будівельних машин доцільно виконувати централізовано спеціалізованими бригадами (ланками), що входять до складу підрозділів чи організацій з технічного обслуговування та ремонту. Кількість бригад (ланок) з технічного обслуговування та їх кваліфікаційний склад залежать від складу й структури парку машин та умов його експлуатації.

Практика свідчить, що найбільш прогресивною організаційною формою виконання робіт з технічного обслуговування є обслуговування спеціалізованим персоналом. Кількість робітників у ланці залежить від типу машин, виду технічного обслуговування та місця його проведення. Для обслуговування складних машин у стаціонарних майстернях і поблизу виробничо-експлуатаційних баз підприємства в ланці має бути 5-6 робітників, а для обслуговування малих машин у майстернях.

В управліннях механізації зі змішаним парком машин проводити технічне обслуговування та ремонт спеціалізованими бригадами недоцільно, оскільки при цьому витрачається багато часу на перебазування рухомих ремонтних засобів, а разом з ними й ремонтних бригад.

Місце і спосіб виконання технічного обслуговування залежать від виду ТО та розподілу машин.

Щозмінне технічне обслуговування машин, які наприкінці робочого дня повертаються на базу, виконують у профілакторії ремонтно-механічних майстерень. Машини, які після робочого дня не повертаються на базу, обслуговуються на місці їх роботи або в місцях стоянки на будівельних об'єктах. Основне щозмінне обслуговування виконує машиніст, а дозаправку машин здійснює пересувний паливозаправник.

Періодичне технічне обслуговування (ТО-1, ТО-2), залежно від типу машин, виконують на лінії або в профілакторії ремонтно-механічної майстерні бази механізації. Розрахунки свідчать, що ТО-1 і ТО-2 екскаваторів на гусеничному ходу, які перебувають від бази механізації на відстані до 2 км, а також машин на базі гусеничних тракторів, віддалених від ремонтно-механічної майстерні на відстань до 5 км, і машин на пневматичному ходу, віддалених від бази на відстань до 10 км, раціонально виконувати в стаціонарних майстернях.

Технічне обслуговування ТО-3 та поточний ремонт усіх машин без винятку рекомендується проводити в стаціонарних майстернях, оскільки машини потребують під час поточного ремонту часткового розбирання і належного очищення. Особливо це стосується машин з гідравлічним приводом.

Якщо машини віддалені від бази на відстань, більшу від зазначених вище, то ТО-1 і ТО-2 слід виконувати на місці роботи машини, використовуючи пересувні ремонтні майстерні.

Час зупинення машини на технічне обслуговування визначається місячним планом-графіком, який не пізніше як за три дні до початку планованого місяця має бути узгоджений з організаціями, що використовують машину.

Технічне обслуговування машин слід проводити в позазмінний час або в дні відпочинку будівельної організації. У разі зупинення машини на технічне обслуговування в робочі зміни дата фактичного зупинення повідомляється будівельній організації.

Якщо виникла виробнича потреба, то при погодженні з замовниками власник машини може змінювати термін проведення технічного обслуговування, але не більш як на три дні. Зупинена на ремонт машина має бути замінена аналогічною.

Технічне діагностування на стадії впровадження є складовою частиною технічного обслуговування та ремонту машин і проводиться в терміни, встановлені заводами-виробниками для планових технічних обслуговувань, а також у разі виникнення неполадок чи відмов під час експлуатації машини.

Організація діагностування будівельних машин передбачає такі заходи:

вибір засобів і методів технічного діагностування машин і їх складових частин;

забезпечення технічною документацією процесу діагностування і ведення облікової документації;

підбір та навчання персоналу служби діагностування;

визначення організаційної структури систем діагностування;

розрахунок потрібної кількості стаціонарних постів і пересувних діагностичних засобів для проведення діагностування та оснащення їх діагностичними засобами;

визначення економічної доцільності та ефективності застосування засобів технічного діагностування.

Організаційні питання щодо діагностування розв'язуються згідно з методичними рекомендаціями ЦНДЮМТД (м. Москва), за якими зміст і конкретні завдання діагностування мають відповідати завданням певного виду технічного обслуговування та ремонту.

Усі види діагностування, крім щозмінного, виконують за допомогою зовнішніх діагностичних засобів.

Щозмінне діагностування передбачає перевірку працездатності машини такими суб'єктивними методами, як огляд, прослуховування, випробування в роботі та ін. Для забезпечення безвідмовної роботи це виконує машиніст під час зміни візуально та з використанням вмонтованих контрольно-вимірювальних приладів.

Усі види діагностування під час періодичного технічного обслуговування (Д-1, Д-2, Д-3) виконує майстер-наладник, а поглиблені види діагностування (ПД) - майстер-діагност найвищої кваліфікації. Діагностичні роботи виконуються на ділянках технічного обслуговування, що організовуються на базах механізації, а також за допомогою пересувних діагностичних пристроїв чи пересувних ремонтних майстерень, обладнаних засобами діагностування.

Позапланові ремонти виконують окремі бригади (ланки). Практика технічної експлуатації парків будівельних машин свідчить, що лише за умови суворого розмежування функцій виконавців щодо проведення технічного обслуговування та позапланових і планових ремонтів можна організувати належне виконання, що має першочергове значення для підтримання парку машин у робочому стані. Розмежування функцій виконавців щодо проведення технічного обслуговування та ремонту передбачає спеціалізацію їх за видами заходів системи ППР. Не менш важливе значення має також спеціалізація виконавців за видами обслуговуваних і ремонтованих машин.

Спеціалізовані ділянки діагностування доцільно створювати в управліннях механізації, які мають великі змінні програми щодо технічного обслуговування та ремонту на базах. Майстрові-наладнику та майстрові-діагносту допомагають слюсарі-ремонтники, а в разі діагностування машини на будівельному майданчику з використанням пересувних діагностичних засобів - водій автомобіля. До виконання допоміжних операцій діагностування можуть залучатися й машиністи діагностованих машин. У великих господарствах з парком машин понад 300 одиниць службу діагностування має очолювати інженер-механік.

Будівельні машини, призначені на ТО-1, після механізованого миття надходять через зону очікування на ділянку діагностування Д-1. Якщо під час Д-1 в окремих складальних одиницях діагностованих машин виявлено неполадки, характер яких не встановлений, то проводять поглиблене діагностування (ПД) машини, після чого її направляють на ділянку ТО-1 (рис. 6.1.).

Будівельні машини, призначені за графіком на ТО-2, надходять через зону очікування на ділянку діагностування, де проводяться обов'язкові роботи з Д-1, Д-2, а в разі потреби і ПД. Якщо машини визнані придатними або коли неполадки незначні, машини відправляють на ТО-2, після чого - знову на Д-2 для перевірки усунення неполадок і додаткових регулювань. Якщо виявлено значні неполадки, що потребують заміни складальних одиниць, машини відправляють на ділянку поточного ремонту.

Рис. 6.1. Схема організації технічного обслуговування і ремонту будівельних машин зі спеціалізованою ділянкою діагностування

Після ремонту машина надходить на ділянку Д-2, а потім в зону ТО-2.

Будівельні машини, що підлягають поточному ремонту, через зону очікування надходять у зону діагностування, де проходять поглиблене діагностування. Там визначають обсяг ремонтних робіт, а також залишковий ресурс виправлених складальних одиниць. Якщо під час діагностування виявлено, що всі складальні одиниці є працездатними і їх залишковий ресурс достатній для роботи до наступного Д-3, то машини направляють на ділянку ТО-2. Коли буде встановлено, що окремі складальні одиниці потребують ремонту, то машини після діагностування відправляють у зону поточного ремонту, а після цього - знову в зону діагностування.

Будівельні машини, що йдуть на ремонт після відмов (коли місце і характер відмови відомі), з зони очікування відразу надходять у зону поточного ремонту, а потім у зону діагностування.

Якщо змінні програми робіт з технічного обслуговування на базах невеликі, то в управліннях варто створювати змішані ділянки технічного обслуговування та діагностування. При цьому організація виконання робіт практично не відрізняється від описаної вище (рис. 6.2.).

Якщо технічне обслуговування та поточний ремонт виконуються агрегатним методом безпосередньо на будівельному майданчику, то Д-1 і Д-2 проводяться з використанням пересувних діагностичних пристроїв. У разі проведення планових робіт з технічного обслуговування та поточного ремонту Д-1 і Д-2 доцільно виконувати за один-два дні до проведення робіт з ТОЇ і Т'О-2. Це дає змогу завчасно спланувати роботу пересувних ремонтних майстерень і підготувати їх до виконання ремонтних робіт.

Діагностична карта служить для реєстрації результатів діагностування і прийняття рішень про необхідність виконання робіт з технічного обслуговування та ремонту машин. Діагностична карта є вихідним документом для заповнення нагромаджувальної карти.

Результати кожного діагностування машини заносяться в діагностичну та нагромаджувальну карти.

Рис. 6.1. Схема організації технічного обслуговування і ремонту будівельних машин з діагностуванням на змішаній ділянці Нагромаджувальна карта служить для нагромадження інформації про зміни діагностичних параметрів у процесі експлуатації машини, для збирання вихідних даних про залишковий ресурс та ймовірність безвідмовної роботи в межах ремонтного періоду. Нагромаджувальна карта має вестися на кожну машину впродовж терміну її експлуатації. Якщо машина передається в іншу організацію, нагромаджувальна карта передається разом з нею.

Капітальний ремонт будівельних машин, їх складових частин та складальних одиниць здійснюється централізовано на ремонтних і ремонтно-механічних підприємствах, а також на базах механізації агрегатним методом відповідно до вимог ремонтної документації. Найбільш ефективним методом проведення поточних ремонтів будівельних машин слід вважати агрегатний метод ремонту, тобто метод періодичної заміни ремонтних комплектів, за якого заміняються не окремі складальні одиниці, а їх комплекти з однаковим або близьким ресурсом. При цьому складальні одиниці, що відпрацювали свій ресурс, заміняються на нові або відремонтовані (з обмінного фонду).

Обмінний фонд створюється власниками будівельних машин за рахунок нових або заздалегідь відремонтованих складальних одиниць. Потреба в обмінному фонді залежить від структури машинного парку, умов експлуатації, ресурсу та часу обіговості складальних одиниць і їх комплектів.

Доцільність поставлення будівельної машини в ремонт передбачається планом-графіком і визначається комісією, очолюваною головним механіком власника.

Якщо будівельна машина за своїм технічним станом не потребує ремонту в терміни, передбачені планом-графіком, комісія дає дозвіл на подальше її використання за призначенням і встановлює нову дату огляду. Висновки комісії оформляються відповідним актом.

Проводячи технічне обслуговування та всі види ремонту будівельних машин на місцях їх роботи і в стаціонарних умовах, потрібно здійснювати заходи щодо запобігання забрудненню навколишнього середовища (землі, повітряного та водного басейнів). Організація та проведення робіт з технічного обслуговування та ремонту мають здійснюватися відповідно до правил безпечного виконання цих робіт і правил пожежної безпеки, викладених в експлуатаційній ремонтній документації.

ПЕРЕЛІК

ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

1. Бабушко С.М. Ремонт тракторов и автомобилей. – К.: Высшая школа. 1982. – 344с.

2. Кисликов В.Ф., Лущик В.В. Будова і експлуатація автомобілів: Підручник. – К.: Либідь, 2002. – 400с.

3. Лауш П.В. Техническое обслуживание и ремонт машин. – К.: Высшая школа, 1989. – 350с.

4. Полянський С.К. Будівельно-дорожні та вантажопідіймальні машини. – К.: Техніка, 2001. – 624с.

|