Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ

Кафедра БТ

КУРСОВАЯ РАБОТА

по курсу «Системы защиты среды обитания»

на тему «Разработка технологической схемы очистки промышленных газов»

Вариант № 15

Факультет:

Группа:

Выполнила:

Проверил:

Отметка о защите:

Новосибирск-2010

Содержание

Задание

1. Анализ исходных данных, расчет необходимой суммарной степени очистки промышленных газов и массы вещества поступающих на очистку

1.1 Анализ исходных данных

1.2 Расчет необходимой суммарной степени очистки промышленных газов

1.3 Расчет массы веществ

2. Разработка вариантов схемы очистки газов и выбор наиболее рациональной схемы

3. Выбор пылегазоочистного оборудования (с учетом объема

очищаемых газов) и составление принципиальной схемы очистки газов

4. Описание механизмов очистки газов пылегазоулавливающих установок принятых в схеме

5. Разработка балансовой схемы очистки газов с представлением ее на рисунке

6. Обоснование достижения нормативов ПДВ и проведение расчета платы за выбросы загрязняющих веществ в атмосферу

7. Итоговая таблица

Литература

ЗАДАНИЕ

В курсовом проекте разрабатывается наиболее рациональная технологическая схема очистки промышленных газов от загрязняющих веществ.

В таблице 1 представлены исходные данные, которые содержат основные параметры необходимые для выбора схемы.

Исходные данные Таблица 1

| № |

Параметры |

Значение параметра |

| 1. |

Объем пылегазового потока на выходе из технологического агрегата, тыс.нм3/час |

60 |

| 2. |

Температура газового потока на выходе из технологического агрегата, °С |

150 |

| 3. |

Точка росы, °С |

35 |

| 4. |

Концентрация вредных веществ на выходе из технологического агрегата, г/нм3: |

Пыль |

25 |

| Азота диоксид |

1,3 |

| Углерода оксид |

0,01 |

| Серы диоксид |

0,1 |

| 5. |

Дисперный состав пыли, % весовые, для частиц пыли, мкм и фракционная степень очистки газов в циклоне h, %: |

h, % |

мкм |

| 30 |

0 –5 |

16 |

| 55 |

5 - 10 |

3 |

| 80 |

10 – 20 |

14 |

| 90 |

20 – 30 |

25 |

| 95 |

> 30 |

42 |

| 6. |

Медианный диаметр, мкм |

32 |

| 7. |

Смачиваемость пыли, % |

80 |

| 8. |

УЭС слоя пыли, Ом×см:

при температуре, °С

|

4×1012

50

|

| 9. |

Предельно разрешенная концентрация выброса вредных веществ в атмосферу, г/нм3: |

Пыль |

0,01 |

| Азота диоксид |

0,01 |

| Углерода оксид |

0,01 |

| Серы диоксид |

0,05 |

| 10. |

Наличие (+), отсутствие (-) могильника* |

+ |

| 11. |

Наличие (+), отсутствие (-) хвостохранилища* |

+ |

| 12. |

Время работы технологического агрегата, час/сутки |

124 |

| 13. |

Время работы технологического агрегата, дней/год |

300 |

| 14. |

Подсос воздуха в схеме очистки, в % |

7 |

* Примечание: допускается использовать два вида захоронения уловленной пыли.

Другие параметры, необходимые для расчетов, берутся из каталогов и рекомендуемой литературы.

Дополнительные исходные данные:

· Пылегазовый поток образуется в энерготехнологическом агрегате;

· Пыль на выходе из технологического агрегата полидисперсна;

· Частицы неправильной формы;

· Насыпная плотность пыли 800-900 кГ/м3

;

· Угол естественного откоса 50-55 град;

· Удельная поверхность пыли 15000 – 20000 см2

/Г;

· Коэффициент абразивности пыли 0,5*10-12

м2

/кГ;

· Все пыли не взрывоопасны. Химический состав пыли, %: олова оксид 20 – 30*

; цинка оксид 10 – 15; алюминия оксид 18 – 30; железа оксид 10 – 15; двуокиси кремния 20 – 25; оксид мышьяка 0,2 – 0,5; соединений свинца 0,1 – 0,3; другие вещества 5 – 10.

· Минимальная среднемесячная температура региона - 25°С.

При расчете размера платы за выбросы загрязняющих веществ в атмосферу принимается коэффициент экологической ситуации Западно-Сибирского экономического региона – 1,44, коэффициент инфляции 1,79.

Нормативы платы за выбросы загрязняющих веществ в атмосферу приведены в таблице 2. Нормативы платы приведены в новом масштабе цен, введенном Постановлением Правительства Российской Федерации от 12 июня 2003 года № 344.

Таблица 2. Нормативы платы

Код вещества

|

Наименование вещества |

Плата в пределах нормативов (ПДВ), руб/т |

Плата в пределах лимитов (ВСВ), руб/т |

2908

0301

0337

0330

|

Пыль неорганич. 20-70% двуокиси кремния

Азота диоксид

Углерода оксид

Серы диоксид

|

21

52

0,6

40

|

105

260

3

200

|

Результаты расчетов платы за выбросы загрязняющих веществ оформляются в виде расчетов и сводятся в таблицу 3.

*Примечание: стоимость олова в пыли – 150 руб/кг; стоимость цинка 75 руб/т.

1. Анализ исходных данных , расчет необходимой суммарной степени очистки промышленных газов и массы вещества поступающих на очистку

1.1 Анализ исходных данных

В различных отраслях промышленности при сжигании топлива, при металлургических и механических процессах в атмосферу выделяется большое количество твердых и жидких частиц. Знание физико-химических свойств этих частиц, а также особенностей производства, позволяет выбрать наиболее эффективную систему очистки газов, разработать методы контроля работы газоочистного оборудования и выбросов загрязняющих веществ в атмосферу, поэтому, прежде всего, произведем анализ дополнительных исходных данных, которые дают такую информацию.

Известно, что пылегазовый поток образуется в энерготехнологическом агрегате, на выходе из которого пыль полидисперсна

, что подтверждается ее дисперсным составом, представленным в таблице 1.

Дисперсный состав

необходим для расчета эффективности многих пылеуловителей (в частности, циклонов), как функция фракционной степени очистки.

Размеры частиц пыли различны, частицы неправильной формы, но в исходных данных дан медианный диаметр

d

50

– такой размер частицы, по которому пыль можно разделить на две равные доли. Масса всех частиц мельче d50

составляет 50 % всей массы пыли так же, как и масса частиц крупнее d50

составляет оставшиеся 50 %. Это параметр важен при выборе первичной ступени очистки, поскольку различные пылеулавливающие установки могут улавливать определенные минимальные размеры частиц пыли.

Угол естественного откоса

, показывающий требуемое значение наклона поверхности для стекания уловленной пыли, необходимо учитывать при расчете и разработке схемы конструкции газоочистного сооружения. Однако в данной курсовой работе расчет конструкции не будет производиться.

Насыпная плотность

определяется отношением массы свеженасыпанных твердых частиц к занимаемому ими объему, при этом учитывается наличие воздушных промежутков между частицами. Величиной насыпной плотности пользуются для определения объема, который занимает пыль в бункерах сухих газоочистных аппаратов.

Удельной поверхностью

пыли называется отношение поверхности частиц пыли к их массе или объему. По этому показателю можно судить о степени дисперсности пыли: чем она больше, тем выше степень дисперсности. Данный параметр используется при определении или сравнении интенсивности процессов, идущих на поверхности частицы (сорбционных, ионообменных и др.).

Смачиваемость

пыли также важно учитывать при определении метода очистки (в данном варианте достаточно высоко значение смачиваемости пыли - 70 %): чем больше смачиваемость, тем частицы лучше улавливаются, что непосредственно оказывает влияние на эффективность пылеулавливания в мокрых аппаратах.

Абразивность

пыли характеризует интенсивность износа металла при одинаковых скоростях газов и концентрациях пыли. Особенно это касается сухих инерционных аппаратов (в том числе циклонов), стенки которых подвержены интенсивному износу. Это свойство пыли учитывается при расчетах аппаратуры (выбор скорости газа, толщины стенок аппаратуры и облицовочных материалов).

Невзрывоопасность

пыли определяет выбор оборудования с учетом того, что опасность взрыва в данном случае отсутствует, в противном случае – необходимо выбирать оборудование с противовзрывными особенностями конструкции (наличие крыши).

Химический состав

пыли определяет экономическую эффективность очистки, т.к. в состав пыли входят ценные вещества. В данном случае экономический интерес представляют олово и цинк, стоимости которых в пыли соответственно равны 150 руб/кг и 75 руб/т.

Минимальная среднемесячная температура региона

, как и точка росы

, определяет выбор месторасположения оборудования: в здании или на открытом воздухе.

Приведенные данные о коэффициентах инфляции

и экологической ситуации региона

, нормативах платы

нужны для расчета платы за выбросы загрязняющих веществ в атмосферу и составления итоговой таблицы 3.

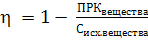

1.2 Расчет необходимой суммарной степени очистки промышленных газов

Разработка схемы очистки газов базируется на анализе исходных данных, поскольку в зависимости от тех или иных физико-химических свойств пылегазового потока, особенностей технологического процесса производится непосредственно выбор определенного вида аппарата, четкой последовательности очистки. Прежде всего, необходимо определить: от каких загрязняющих веществ нужно будет проводить очистку. Для этого следует сравнить концентрации вредных веществ на выходе из технологического аппарата (Сисх.вещества

) с их предельно разрешенными концентрациями выброса в атмосферу (ПРКвещества

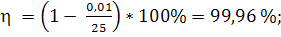

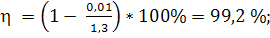

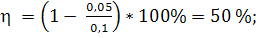

) , и, следовательно, в случае превышения первой над второй необходима будет очистка. В данном варианте требуется провести очистку от ниже следующих веществ и добиться следующей степени их очистки h, которая рассчитывается по формуле:  , [1, 52]. , [1, 52].

· пыли неорганической: С(пыль)= 25 г/нм3

больше, чем

ПРК(пыль) =0,01 г/нм3

;

· диоксида азота (NO2

): С(NO2

) = 1,3 г/нм3

больше, чем

ПРК(NO2

) = 0,01 г/нм3

;

· оксида углерода (СО): С(СО)= 0,01 г/нм3

равна ПДК(СО)= 0,01 г/нм3

;

очистка не требуется от оксида углерода

· диоксида серы (SO2

): С(SO2

)= 0,1 г/нм3

больше, чем ПДК(SO2

)= 0,05г/нм3

;

1.3 Расчет массы веществ

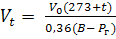

Для расчета массы необходимо знать объемы и концентрации веществ. Т.к. на входе и выходе из аппаратов газовый поток имеет различную температуру, необходимо произвести расчет объемов с учетом этой температуры. Из формулы для объема газа при нормальных условиях выразим объем газа  , измеренный при температуре t: , измеренный при температуре t:

, ,

где V0

– объем газа при нормальных условиях (в данном варианте V0

= 60 тыс.нм3

/час);

t – температура, º С;

B – атмосферное давление, мм.рт.ст. (В = 740 мм.рт.ст.);

Pг

– разряжение или давление газа в газоходе, мм.рт.ст. (Pг

= 15 мм.рт.ст.).

Объем необходимо вычислить для того, чтобы выбрать марку оборудования.

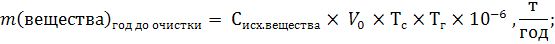

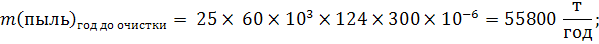

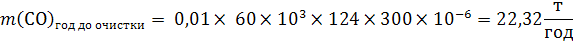

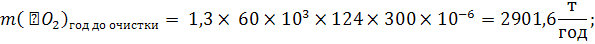

Чтобы найти количество выбрасываемых вредных веществ в год до очистки, необходимо:

где Сисх.вещества

– исходная концентрация вещества до очистки (таблица 1), г/нм3

;

V0

– объем газа при нормальных условиях (в данном варианте V0

= 60 тыс.нм3

/час);

Тс

– время работы технологического агрегата, час/сутки (Тс

= 124);

Тг

– время работы технологического агрегата, дней/год (Тг

= 300).

Масса веществ, поступающих на очистку:

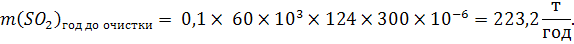

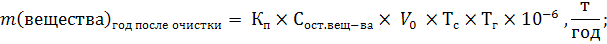

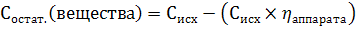

Чтобы найти количество выбрасываемых вредных веществ в год после очистки, необходимо:

где Сост.вещества

– остаточная концентрация вещества после очистки, г/м3

, которую найдем по формуле :

; ;

V0

– объем газа при нормальных условиях (в данном варианте V0

= 60 тыс.нм3

/час);

Тс

– время работы технологического агрегата, час/сутки (Тс

= 124);

Тг

– время работы технологического агрегата, дней/год (Тг

= 300);

Кп

– коэффициент подсоса, равный 7 % (таблица 1), учитывая который мы умножаем на 1,07.

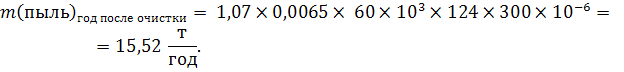

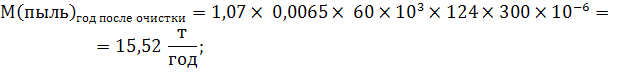

Массы веществ после очистки:

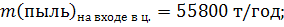

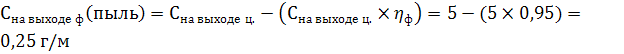

1) Масса пыли на входе в циклон:

концентрация пыли на выходе из циклона:

3

; 3

;

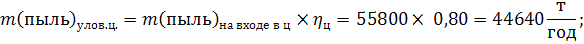

масса уловленной циклоном пыли:

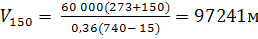

Объем газа при t = 150 º С:

3

; 3

;

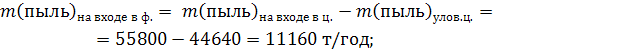

на очистку в тканевый рукавный фильтр пойдет:

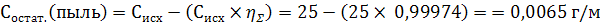

концентрация пыли на выходе из фильтра:

3

; 3

;

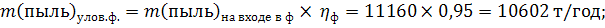

масса уловленной тканевым рукавным фильтром пыли:

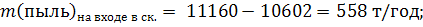

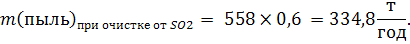

Тогда на очистку в скрубберах, орошаемых известковым молоком, при очистке от диоксида серы пойдет:

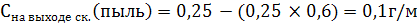

концентрация пыли на выходе из двух последовательно установленных скрубберов:

3

; 3

;

масса уловленной пыли при очистке от диоксида серы:

После очистки от пыли остаточная концентрация равна:

3

; 3

;

Фактический годовой выброс пыли после очистки:

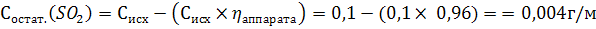

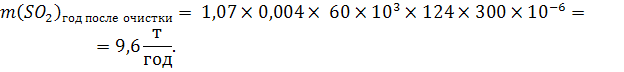

2) После очистки от диоксида серы остаточная концентрация равна:

3)

3

; 3

;

Фактический годовой выброс диоксида серы после очистки:

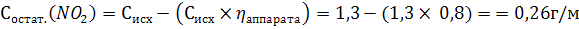

После очистки от диоксида азота остаточная концентрация равна:

3

; 3

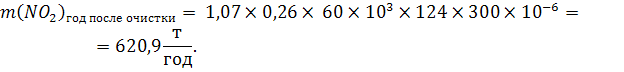

;

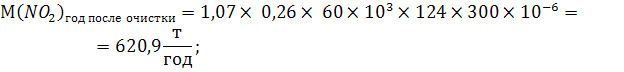

Фактический годовой выброс диоксида азота после очистки:

2. Разработка вариантов схемы очистки газов и выбор наиболее рациональной схемы

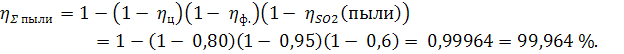

На первом этапе проводим очистку от пыли

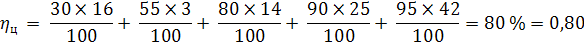

. Медианный диаметр, равный 32 мкм, определяет использование тех или иных сухих механических аппаратов. Пылеосадительную камеру применять не целесообразно, так как она применяется при медианном диаметре от 40мкм. Следовательно, первым ставим циклон. Эти аппараты получили наибольшее распространение в промышленной практике, т.к. используемый в них способ разделения неоднородных пылегазовых потоков в центробежном поле более эффективен, чем гравитационное осаждение, поэтому они и применяются для отделения более мелких частиц пыли (до 5 мкм) [1, c.58]. При прохождении через циклон температура газового потока уменьшается до 115 º

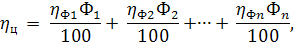

C, а степень очистки ηц

в данном аппарате находится, основываясь на информации о дисперсном составе пыли, указанном в таблице 1 исходных данных, по формуле [1,c. 53]:

где  - фракционная эффективность, % (данные из таблицы 1); - фракционная эффективность, % (данные из таблицы 1);

- содержание фракций в газах, % (данные таблицы 1). - содержание фракций в газах, % (данные таблицы 1).

Тогда рассчитаем эффективность циклона:

Поскольку требуемая степень очистки пыли весьма значительна (99,96 %), а в ее состав входят частицы размером 0 – 5 мкм, не улавливаемые циклоном, и составляют 16 % от общего количества частиц, необходимо на завершающей стадии ее очистки использовать аппарат, который обеспечит улавливание таких мелких частиц. Электрофильтр не применить в данном случае мы можем вполне обоснованно: по значению удельного электрического сопротивления слоя пыли (УЭС) пыль относится к третий группе (пыли с УЭС = 1010

…1013

Ом∙см), т.к. в данном варианте значение

УЭС = 4∙10 12

Ом∙см при температуре 50 º

C; А пыли с высоким УЭС наиболее трудно улавливаются в электрофильтре. Слой на осадительном электроде действует как изолятор, так как время его разрядки велико. Электростатические заряды, поступающие непрерывно с оседающей пылью, не отводятся на осадительный электрод, а создают напряжение на слое осевшей пыли, что приводит к нарушению работы электрофильтра.

Так электрофильтр применять не целесообразно, то применим тканевый рукавный фильтр с импульсной продувкой. В современном виде фильтрация обеспечивает улавливание самых разнообразных частиц размером от видимого до околомолекулярного. Фильтрация вне конкуренции, когда речь идет об обеспечении исключительно высокой эффективности улавливания очень мелких частиц ценой умеренных затрат. Фильтрованием принято называть процесс очистки газов от пыли путем пропускания их через пористые перегородки. При этом частицы пыли собираются на перегородке со стороны входа газа, а очищенный газ проходит через перегородки. В зависимости от фильтрующего материала фильтры могут быть тканевые, в которых используют не только ткани, но и нетканые материалы (войлок, фетр). Концентрация пыли 100г/м3.

Итак, на первом этапе проводим очистку от пыли с помощью выше перечисленных аппаратов, а именно: циклон и рукавный фильтр, а уловленная этими аппаратами пыль, имеющая экономическую заинтересованность с точки зрения сбыта ее за счет присутствия в ней олова и цинка, направляется на хранение на временный склад.

На втором этапе очистки

газового потока будем проводить очистку от диоксида серы (

SO

2

)

и необходимо добиться степени очистки η (SO2

) = 50 %, поскольку проводить очистку от диоксида азота будет более рационально и технико-экономически выгодно на последней стадии очистки газа, ведь выделяющееся приселективномкаталитическом их восстановлении тепло можно использовать в различных целях производства. Для очистки газов от диоксида серы предложено большое количество хемосорбционных методов, однако на практике применяются лишь некоторые из них. Это связано с тем, что объемы отходящих газов велики, а концентрация в них диоксида серы мала, газы характеризуются высокой температурой. Однако при проведении очистки на предыдущих этапах мы понизили температуру до 90 º

C и исключили влияние на очистку от диоксида серы пыли, поскольку она была уловлена. Так, абсорбция диоксида серы водой связана с большими затратами (в связи с низкой растворимостью SO2

в воде для очистки требуется большой ее расход в абсорберы с большим объемом) [1, c.101]; рекуперационные методы очистки с регенерацией хемосорбента также экономически затратные (например, магнезитовый метод: SO2

поглощают оксид-гидроксидом магния, в процессе хемосорбции образуют кристаллогидраты сульфита магния, который сушат, затем термически разлагают на SO2

– содержащий газ, который перерабатывают в серную кислоту, и оксид магния, который возвращают на абсорбцию; к недостаткам метода относят сложность технологической схемы и неполное разложение сульфита магния при регенерации; цинковый метод: абсорбентом служит суспензия оксида цинка, образующийся оксид серы в результате реакции SO2

с оксидом цинка и водой перерабатывают, оксид цинка возвращают на абсорбцию; недостатком метода является образование сульфита цинка, который экономически нецелесообразно подвергать регенерации, необходимо непрерывно выводить из системы и добавлять в нее эквивалентное количество оксида цинка; содовый метод: сущность этого метода заключается в промывке отходящих газов водными растворами кальцинированной соды: этот способ обеспечивает хорошую очистку отходящих газов от SO2

с одновременным получением товарной соли NaHSO3

и Na2

SO3

, однако он не нашел широкого применения ввиду ограниченного сбыта этих солей), поэтому целесообразно будет проводить очистку известковым методом, относящимся к нерекуперационным методам, достоинствами которого являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения [1, c.101]. Известковый метод обеспечивает практически полную очистку газов от SO2

(η (SO2

) = 80 %), однако нам нужно добиться эффективности η (SO2

) = 50 %, для чего последовательно устанавливаем два скруббера, орошаемых известковым молоком. При этом фактическая полная степень очистки от диоксида серы находится по формуле [1,c. 53]:

При очистке газа от диоксида серы параллельно завершается очистка от пыли и температура газового потока на выходе из скрубберов, орошаемых известковым молоком, понижается до 30 º

C . Следует рассчитать суммарную степень очистки газов от пыли, достигаемую в выше указанных последовательно установленных аппаратах, по формуле [1,c. 53]:

Таким образом, приведенной последовательностью очистки от пыли легко достигается требуемая степень очистки 99,96%.

На третьем

этапе будем проводить очистку газа от диоксида азота

и необходимо будет достигнуть эффективность очистки, равную 99,2 %. Существующие методы очистки подразделяются на три группы: поглощение окислов азота жидкими сорбентами, поглощение окислов азота твердыми сорбентами и восстановление окислов азота до элементарного азота на катализаторе. Наиболее распространенным методом в нашей стране является очистка газов от окислов азота путем поглощения их растворами Na2

CO3

и Са (ОН)2

, сравнительно реже — NaOH и КОН.

Метод щелочной очистки требует больших капитальных затрат и эксплуатационных расходов, но главный его недостаток в том, что степень абсорбции окислов азота не превышает 60—75% и, таким образом, этот метод не обеспечивает санитарной нормы очистки газов. Полученные в процессе очистки щелока нуждаются в дальнейшей многостадийной переработке для получения из них твердых солей.

Метод поглощения окислов азота твердыми сорбентами — силикагелем, алюмогелем, активированным углем и другими твердыми поглотителями — не нашел промышленного применения из-за сложности, малой надежности и дороговизны.

Метод каталитического восстановления окислов азота начал применяться только в последние годы и пока является наиболее совершенным методом.

Каталитическое восстановление окислов азота. Тонкая очистка газов от окислов азота может быть достигнута методом каталитического восстановления окислов азота. Восстановление начинается при 149° С в случае применения водорода в качестве восстановителя и при 400° С — в случае применения в качестве восстановителя метана. Восстановление окислов азота происходит при пропускании смеси газов, содержащих окислы азота с газом - восстановителем, над слоем катализатора. Выделяющееся в процессе реакции тепло используется либо для получения пара, либо в газовой турбине. В качестве восстановительного агента используются водород, метан и газы: природный, отходящие нефтяные и коксовый. Для осуществления процесса используются катализаторы различных типов.

Восстановление окислов азота возможно и без катализаторов при использовании высокотемпературного восстановительного пламени, при этом газы должны быть нагреты до температуры 950—1200° С. В качестве восстановителей могут быть использованы природный газ, водород и другие горючие вещества.

Таким образом, на мой взгляд, наиболее целесообразно в данном случае проводить очистку от диоксида азота методом селективного каталитического восстановления.

Основан на реакции восстановления оксида азота аммиаком на поверхности гетерогенного катализатора в присутствии кислорода. Селективное каталитическое восстановление происходит при температурах от 180°С до 360°С с выделением больших количеств тепла, температура конвертируемых газов увеличивается в зоне катализа на 10-20°. Образующееся тепло рационально будет направить в теплообменник для дальнейшего его выгодного с экономической точки зрения использования, на выходе из которого температура газа составит 55 °С (так как точка росы составляет 35 ° С и оборудование размещаем в помещении и во избежание залипания газа температура на выходе должна превышать это значение точки росы). Этим способом очистки достигается требуемая степень очистки ηNO

2

= 99,2%.

3. Выбор пылегазоочистного оборудования (с учетом объема очищаемых газов) и составление принципиальной схемы очистки газов

При выборе пылегазоочистного оборудования будем руководствоваться расчетным значением объема очищаемых газов, рассчитанных в предыдущем пункте, и следующей справочной литературой: Внуков А. К. «Защита атмосферы от выбросов энергообъектов» - при выборе марки циклона. Так, циклон выбираем по занимаемому очищаемыми газами объему, равному Vц

=  3

, батарейный ЦБР-У-400 [4, c.165] и фильтр рукавный с импульсной продувкой рукавов ФРИ-С (Схема, принцип работы данных аппаратов подробно будут описаны в следующем разделе). 3

, батарейный ЦБР-У-400 [4, c.165] и фильтр рукавный с импульсной продувкой рукавов ФРИ-С (Схема, принцип работы данных аппаратов подробно будут описаны в следующем разделе).

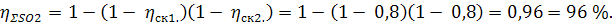

Составляем принципиальную технологическую схему

(рис.1) очистки газов согласно выше описанным положениям и с учетом типа выбранного газоочистного оборудования.

Рис.1.Принципиальная технологическая схема очистки промышленных газов

4. Описание механизмов очистки газов пылегазоулавливающих установок принятых в схеме

В данном разделе будут описаны основные принципы очистки выбранных методов и механизмы очистки газов пылегазоулавливающих установок, принятых в схеме, их конструктивные особенности:

1) Циклон:

данный аппарат также относится к механическим («сухим») инерционным пылеуловителям центробежного типа. Они получили наибольшее распространение в промышленной практике, т.к. используемый в них способ разделения неоднородных пылегазовых потоков в центробежном поле более эффективен, чем гравитационное осаждение, поэтому они и применяются для отделения более мелких частиц пыли (до 5 мкм) [1, c.58].

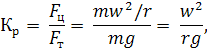

Соотношение сил (центробежной и тяжести) определяется так называемым фактором разделения Кр

[1, c.59]:

где w – линейная скорость (осаждения);

r – радиус вращения;

g – ускорение свободного падения.

На разделение кроме сил тяжести значительное влияние оказывают инерционные силы. Сущность инерционного осаждения заключается в применении значительных скоростей потока и в изменении его направления. При этом двигающиеся с большой скоростью твердые частицы вследствие большой инерции не будут успевать за изменениями направления потока, а, двигаясь в первоначальном направлении, будут оседать на стенках, перегородках, сетках и других частях аппарата.

Обычно в циклонах центробежное ускорение в несколько сот, а то и тысячу раз больше ускорения силы тяжести, поэтому даже весьма маленькие частицы пыли не в состоянии следовать за газом, а под влиянием центробежной силы движутся к стенке [1, c.59].

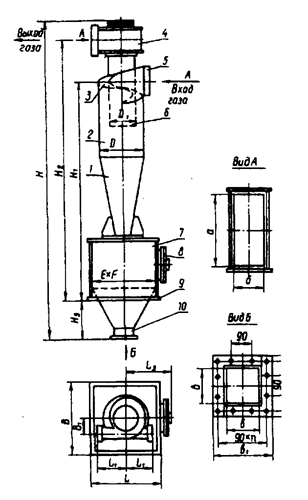

Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (рис.2).

Рис.2 - Циклон типа ЦН-15П

1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; 6 - выхлопная труба; 7 -бункер; 8 - люк; 9 - опорный пояс; 10 - пылевыпускное отверстие.

Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклоны группируют в батарею. Коэффициент пылеулавливания батареи циклонов составляет 0,76-0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с).

Батарейный циклон (мультициклон)

состоит из большого количества циклонных элементов небольшого диаметра, расположенных в общем корпусе с единым подводом и отводом газа и общим бункером.

Корпус батарейного циклона разделен на несколько секций, которые частично могут отключаться при изменении нагрузки на аппарат.

Целесообразность применения батарейных циклонов объясняется тем, что эффективность циклонных аппаратов малого диаметра выше, чем большого. Кроме того, габариты батарейного циклона, в частности, по высоте, меньше, чем группы циклонов при той же производительности.

Недостатком батарейных циклонов является более высокий удельный расход металла по сравнению с одиночными циклонами, а также неравномерное распределение очищаемого воздуха между элементами, что приводит к некоторому снижению эффективности очистки по сравнению с одиночными циклонами того же диаметра, что и элементы батарейного циклона.

Батарейные циклоны могут применяться для улавливания слабо- и среднеслипающихся пылей. Их используют для очистки газов от летучей золы, пыли цемента, доломита, известняка, шамота и др. Для улавливания сильнослипающихся пылей их применять не рекомендуется.

Ряд аппаратов предназначен для очистки газов с температурой до 400°С. Часть аппаратов выпускается во взрывоопасном исполнении.

Циклоны рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Циклон был выбран по занимаемому очищаемыми газами объему, равному Vц

=  3

, батарейный ЦБР-У-400. Эти циклоны разработаны Семибратовским филиалом НИИОГАЗ, имеют внутренний диаметр циклонного элемента 150 мм. Характерной особенностью является отсос примерно 8 % газов из камеры сброса пыли для ликвидации перетоков между циклонными элементами. Отсасываемый газ очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон. Техническая характеристика типоразмерного ряда циклонов: рассмотрим тип ЦБР-У-400: 3

, батарейный ЦБР-У-400. Эти циклоны разработаны Семибратовским филиалом НИИОГАЗ, имеют внутренний диаметр циклонного элемента 150 мм. Характерной особенностью является отсос примерно 8 % газов из камеры сброса пыли для ликвидации перетоков между циклонными элементами. Отсасываемый газ очищается в одиночном или групповом циклоне типа ЦН-15 и дымососом возвращается на вход в циклон. Техническая характеристика типоразмерного ряда циклонов: рассмотрим тип ЦБР-У-400:

- производительность – 120 000 м3

/ч;

- число циклонных элементов – 400;

- число секций – 10;

- число циклонов ЦН-15 в системе рециркуляции – 4;

- диаметр циклона рециркуляции – 500 мм;

- тип дымососа – ДН-12,5.

Буква Р в типоразмере обозначает рециркуляцию, последняя цифра – число циклонных элементов. Скорость газов в циклонном элементе 4,6 – 4,7 м/с.

Техническая характеристика ЦБР-У: допустимая запыленность – 100 г/м3

; температура очищаемого газа до 400 º С; рабочее разрежение в корпусе не более 5 кПа; коэффициент гидравлического сопротивления – 95

Фильтр рукавный с импульсной продувкой рукавов ФРИ-С:

Фильтр рукавныйс импульсной регенерацией рукавов типа ФРИ-С представляет собой надежный и эффективный пылеулавливающий аппарат, предназначенный для обеспыливания воздуха и негорючих газов.

Область применения: в стройиндустрии, металлургии, машиностроении, химической, пищевой промышленности и др. отраслях.

Принцип работы рукавного фильтра основан на улавливании пыли фильтрующей тканью при прохождении через нее запыленного воздуха. По мере увеличения толщины слоя пыли на поверхности рукавов возрастает сопротивление движению воздуха и снижается пропускная способность фильтра, во избежание чего предусмотрена регенерация запыленных рукавов импульсами сжатого воздуха. Запыленный воздух поступает в рукавный фильтр (рис. 3) по воздуховоду через патрубок (1) в камеру «запыленного» воздуха (2), проходит через рукава (3), при этом частицы пыли задерживаются на их наружной поверхности, а очищенный воздух поступает в камеру «чистого» воздуха (4) и отводится из фильтра. К камере «запыленного» воздуха подключен ресивер сжатого воздуха (5) с электромагнитными клапанами (6). Воздух из ресивера через электромагнитные клапана поступает в продувочные трубы (7). Регенерация запыленных рукавов в рукавном фильтре осуществляется импульсом сжатого воздуха. Пыль,отряхиваемая с рукавов, осыпается в бункер и через питатель (8) удаляется из фильтра.

Рис 3

| Наименование показателя |

ФРИ-С |

| 1. Производительность по очищаемой газовоздушной смеси, тыс.м3/час |

от 5 до 150 |

| 2. Массовая концентрация частиц на входе, г/м3, не более |

50,0 |

| 3. Гидравлическое сопротивление, Па, не более |

2000 |

| 4. Максимальная температура очищаемых газов на входе,0С, до |

260 |

| 5. Степень очистки (проектная),%, не менее |

99,0 |

2) Известковый метод очистки газа от диоксида серы, осуществляемый в двух последовательно установленных абсорберах (скрубберах, орошаемых известковым молоком):

Этот метод относится к нерекуперационным методам, достоинствами которых являются простая технологическая схема, низкие эксплуатационные затраты, доступность и дешевизна сорбента, возможность очистки газа без предварительного охлаждения и обеспыливания [1, c.101-102]. Абсорбция представляет собой процесс растворения газообразного компонента в жидком растворителе. Абсорбционные системы разделяют на водные и неводные. Во втором случае применяют обычно малолетучие органические жидкости. Жидкость используют для абсорбции только один раз или же проводят ее регенерацию, выделяя загрязнитель в чистом виде.Схемы с многократным использованием поглотителя (циклические процессы) распространены шире. Их применяют для улавливания углеводородов, очистки от SO2

дымовых газов ТЭС, очистки вентгазов от сероводорода железно-содовым методом с получением элементарной серы, моноэтаноламиновой очистки газов от CO2

в азотной промышленности.

В зависимости от способа создания поверхности соприкосновения фаз различают поверхностные, барботажные и распыливающие абсорбционные аппараты.

В первой группе аппаратов поверхностью контакта между фазами является зеркало жидкости или поверхность текучей пленки жидкости. Сюда же относят насадочные абсорбенты, в которых жидкость стекает по поверхности загруженной в них насадки из тел различной формы.

Во второй группе абсорбентов поверхность контакта увеличивается благодаря распределению потоков газа в жидкость в виде пузырьков и струй. Барботаж осуществляют путем пропускания газа через заполненный жидкостью аппарат либо в аппаратах колонного типа с тарелками различной формы.

В третьей группе поверхность контакта создается путем распыления жидкости в массе газа. Поверхность контакта и эффективность процесса в целом определяется дисперсностью распыленной жидкости.

Наибольшее распространение получили насадочные (поверхностные) и барботажные тарельчатые абсорберы. Для эффективного применения водных абсорбционных сред удаляемый компонент должен хорошо растворяться в абсорбционной среде и часто химически взаимодействовать с водой, как, например, при очистке газов от HCl, HF, NH3

, NO2

. Для абсорбции газов с меньшей растворимостью (SO2

, Cl2

, H2

S) используют щелочные растворы на основе NaOH или Ca(OH)2

. Добавки химических реагентов во многих случаях увеличивают эффективность абсорбции благодаря протеканию химических реакций в пленке. Общими недостатками абсорбционных методов является образование жидких стоков и громоздкость аппаратурного оформления.

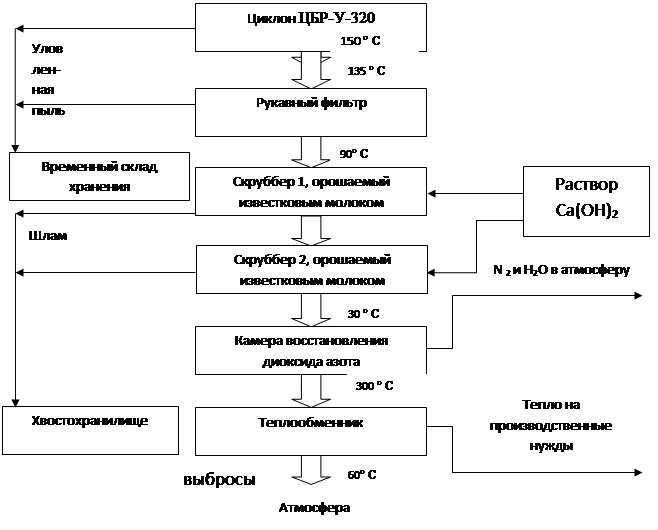

Известковый метод обеспечивает практически полную очистку газов от SO2

(η (SO2

) = 80 %). Известь получают обжигом карбонатных пород при температуре 1000…1300 º

C [1, c.101] . Принципиальная схема установки по очистке отходящих газов от SO2

известковым способом представлена на рис. 4. По этому способу отходящие газы подвергаются предварительной очистке от механических примесей (пыли, сажи) в батарейных циклонах 1, после чего с помощью газодувки 2 направляются в скруббер 3, орошаемый известковым молоком.

При взаимодействии известкового молока с SO2

протекают реакции

SO2

+ Н2

O = Н2

SO3

;

Са (ОН)2

+ SO2

= CaSO3

+ 2H2

O.

По мере циркуляции раствора в нем накапливается соль СаSО3

. Когда концентрация ее в растворе достигнет 18—20%, раствор периодически заменяется свежим. Образовавшийся сернистокислый кальций плохо растворим в воде (0,138 г/л), поэтому в системе орошения скрубберов последовательно устанавливается кристаллизатор 5, служащий для выделения кристаллов сульфита кальция. Дальнейшее выделение CaSO3

происходит на вакуумфильтре 6. Шлам, состоящий из СаSО3

и CaSO4

, образующийся за счет реакции

2СаSO3

+O2

=2СаSO4

,

выводится в отвал транспортером 7 и может быть использован для производства строительных материалов. Известковый метод обеспечивает практически полную очистку газов от SO2

, но требует значительного расхода извести. Степень очистки достигает 80%. При известковом методе происходит также улавливание частиц пыли со степенью очистки 60%.

Рис. 4. Схема очистки выхлопных газов от SO2

известковым способом.

3) Селективное каталитическое восстановление диоксида азота:

Суть процесса:

Используемый восстановитель (как правило аммиак) реагирует преимущественно с NOx и почти не взаимодействует с находящимся в нитрозных газах кислородом, в связи с чем его расходуют в количествах, эквивалентных содержанию в обезвреживаемых газах оксидов азота для превышающих стехиометрию на 10…50% с целью более полного протекания экзотермических реакций:

6NO+4NH3=5N2+6H2O,

6NO2+8NH3=7N2+6H2O,

8NO+2NH3=5N2O+3H2O,

5NO2+2NH3=7NO+3H2O.

Таким образом, безвредные продукты реакции (азот и вода) являются еще одним выгодным отличием этого метода. Присутствие кислорода в отходящих газах благоприятствует реализации каталитического восстановления, реакции ускоряются, и процесс идет следующим образом:

4NO+4NH3+О2=4N2+6H2O.

Селективное каталитическое восстановление происходит при относительно низких температурах (180…360°С) с выдлением больших количеств тепла. Вследствие этого температура конвертируемых газов увеличивается в зоне катализа лишь на 10…20°С.

При избытке аммиака его основное количество окисляется присутствующим в нитрозных газах кислородом по экзотермической реакции:

4NH3+3О2=2N2+6H2O.

Процесс достаточно прост по аппаратному оформлению и внедрен в производство азотной кислоты под давлением 0,35 МПа. Отходящие нитрозные газы таких производств содержат до 2% (об) NO и NO2.

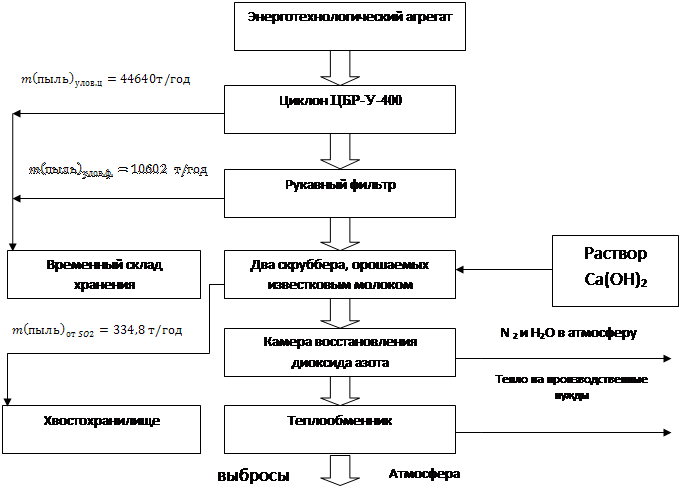

5. Разработка балансовой схемы очистки газов с представлением ее на рисунке

| вещество |

Свход

, г/м3

|

mвход

, т/год |

| Пыль |

25 |

|

| СО |

0,01 |

|

| SO2

|

0,1 |

|

| NO2

|

1,3 |

|

Рис.5. Балансовая схема очистки газов

| вещество |

Свыход

, г/м3

|

mвыход

, т/год |

| Пыль |

|

|

| СО |

0,01 |

|

| SO2

|

|

9,6 |

| NO2

|

0,26 |

|

6. Обоснование достижения нормативов ПДВ и проведение расчета платы за выбросы загрязняющих веществ в атмосферу

В результате проведенной очистки пылегазового потока по предложенной принципиальной технологической схеме были достигнуты необходимые степени очистки даже с качественно лучшими показателями, не превышающими разрешенных значений, т.е. концентрация веществ после очистки ниже, либо равна значениям ПРК, поэтому ранжируем данные выбросы в пределах нормативов ПДВ. Рассчитаем годовой фактический выброс загрязняющих веществ с учетом коэффициента подсоса (Кп

= 7 %):

· пыль неорганическая: ПРК(пыль) =0,01 г/нм3

; ηтреб.

(пыль) = 99,96 %,

ηфакт

(пыль) = 99,96 %, Сфакт

(пыль) =  г/м3

; г/м3

;

· диоксида азота (NO2

): ПРК(NO2

) = 0,01 г/нм3

; ηтреб.

( NO2

) = 99,2%,

ηфакт

(NO2

) = 99,2 %, Сфакт

(NO2

) = 0,26 г/м3

;

· оксида углерода (СО): ПРК(СО)= 0,01 г/нм3

; ηтреб.

( СО) = 0 %,

ηфакт

(СО) 0 %, Сфакт

(СО)= 0,01 г/м3

;

· диоксида серы (SO2

): ПРК(SO2

)= 0,05 г/нм3

; ηтреб.

( SO2

) = 50%,

ηфакт

(SO2

) = 80%, Сфакт

(SO2

)= 0,004 г/м3

Расчет платы производится по фактическим выбросам вредных веществ в соответствии с Постановлением РФ № 632 от 28.08.1992 г «Об утверждении порядка определения платы и ее предельных размеров за загрязнение окружающей среды, размещение отходов и другие виды вредного воздействия» (в редакции от 14.06.2001 г с изменениями от 14.05.2009 г). При расчете размера платы за выбросы загрязняющих веществ в атмосферу принимается коэффициент экологической ситуации Западно-Сибирского экономического региона – 1,44, коэффициент инфляции 1,79. Используем при расчете нормативы платы за выбросы загрязняющих веществ в атмосферу, приведенные в таблице 2. Нормативы платы приведены в новом масштабе цен, введенном постановлением Правительства Российской Федерации от 12 июня 2003 года № 344.

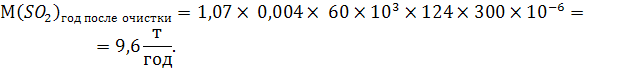

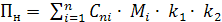

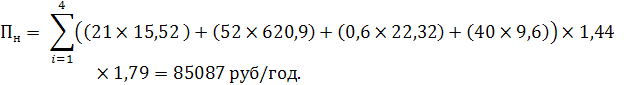

Нормативная плата за выбросы в пределах нормативов ПДВ производится по формуле:

, ,

где Сni

– ставка платы за выброс i-го загрязняющего вещества, руб/т;

Мi

– фактический выброс i-го загрязняющего вещества, т;

К1

– коэффициент, учитывающий уровень экологической ситуации экономического региона;

К2

- коэффициент инфляции.

Производим расчет:

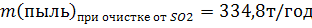

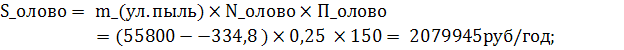

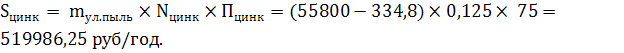

Поскольку мы производим плату за выбросы в пределах ПДВ, то в соответствии с Постановлением РФ № 552 от 5. 08.1992 г «Положение о составе затрат по производству и реализации продукции (работ и услуг), включаемых в себестоимость продукции, и о порядке формирования финансовых результатов, учитываемых при налогообложении прибыли» данную плату мы можем включить в себестоимость продукции. Кроме того, при расчете экономической эффективности необходимо учесть факт наличия в химическом составе пыли 25 % оксида олова и 12,5 % оксида цинка (N – процентное содержание в пыли данных соединений), прибыль от реализации которых в составе уловленной пыли (mул.пыль

за вычетом пыли, находящейся в виде шлама, уловленной при очистке от диоксида серы, равной  ) с учетом их стоимости (Полово

иПцинк

– примечание к таблице 2), хранящейся на временном складе хранения, находим следующим образом: ) с учетом их стоимости (Полово

иПцинк

– примечание к таблице 2), хранящейся на временном складе хранения, находим следующим образом:

- прибыль от продажи оксида олова (Sолово

), находящегося в составе уловленной пыли:

- прибыль от продажи оксида цинка (Sцинк

), находящегося в составе уловленной пыли:

Вывод:

проведение очистки пылегазового потока по разработанной в данной работе принципиальной технологической схеме можно считать технико-экономически выгодным, поскольку в результате нее выбросы загрязняющих веществ не превышают разрешенных, и мы ранжируем их как выбросов в пределах нормативов ПДВ. При этом плату за эти выбросы мы можем включить в себестоимость продукции. Кроме того, при реализации уловленной пыли, в составе которой содержатся ценные с точки зрения экономического интереса оксиды олова и цинка, предприятие получит прибыль в размере 2599931,25 руб/год.

7. Итоговая таблица

Таблица 3. Итоговая таблица

Код вещества

|

Перечень загрязняющих веществ (наименование вещества) |

Выброшено за отчетный период, т/год

|

Базовый норматив платы в пределах допустимых нормативов, руб/т |

азмер платы за ПДВ, руб/год |

Базовый норматив платы в пределах установленных лимитов, руб/т |

Размер платы за ВСВ, руб/год |

Итого плата по предприятию, руб/год |

Всего

|

В том числе |

ПДВ

|

ВСВ

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 2908 |

Пыль

неорганическая

|

|

|

- |

21 |

840 |

- |

- |

840 |

| 0301 |

Азота диоксид |

|

|

- |

52 |

83222 |

- |

- |

83222 |

| 0337 |

Углерода оксид |

22,32 |

22,32 |

- |

0,6 |

34,5 |

- |

- |

34,5 |

| 0330 |

Серы диоксид |

9,6 |

9,6 |

- |

40 |

989,8 |

- |

- |

989,8 |

| Итого: |

668,34 |

668,34 |

- |

113,6 |

85086,3 |

- |

- |

85086,3 |

Литература

1. Иванов О.П., Коган Б.И., Быков А.П. Инженерная экология: учебное пособие / Под редакцией Б.И.Когана. – Новосибирск: Издательство НГТУ, 1995. – Книга 2. 143 с.

2. Конспект лекций по дисциплине «Системы защиты среды обитания».

3. Буторина М.В., Дроздова Л.Ф. Инженерная экология и экологический менеджмент: учебник / под ред. Н.И.Иванова. – М.: Логос, Университетская книга. – 520 с.: ил.

4. Внуков А.К. Защита атмосферы от выбросов энергообъектов. Справочник. – М.: Энергоатомиздат, 1992, - 176 с.

Используемые сайты:

5. http://www.air-cleaning.ru/d_method_rev.php

6. http://www.rucem.ru/oborud/15.html

7. http://rancom.ru/prod/ef.html

|