| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

РЕСПУБЛИКИ КАЗАХСТАН

Восточно-Казахстанский государственный технический университет

Им. Д. Серикбаева

Кафедра «Автомобильный транспорт»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К курсовому проекту

Руководитель Кудяков А.С./

Студент Айдабулов М.К./

Усть – Каменогорск 2005

СОДЕРЖАНИЕ

Введение

1. Технологический расчёт

1.1 Определение периодичности ТО и пробега до КР

1.2 Определение числа КР, ТО на один автомобиль за цикл

1.3 Определение коэффициента технической готовности

1.4 Годовой пробег автомобиля

1.5 Коэффициент перехода от цикла к году

1.6 Определение количества ТО и числа диагностических воздействий

1.7 Определение суточной программы по видам ТО

1.8 Выбор метода обслуживания

1.9 Расчёт годового объёма работ

1.10 Распределение годовых объемов работ по производственным зонам и участкам

1.11 Расчёт численности рабочих

1.12 Расчёт количества постов ЕО, ТО и ТР

1.13 Расчет количества постов для проведения диагностических работ

1.14 Расчет количества постов текущего ремонта, технологических зон для автомобилей

1.15 Расчет площади складских помещений зоны хранения

1.16 Расчет площадей производственных участков и зон ТО и ТР

1.17 Расчет площадей вспомогательных помещений

2. Организация и управление производством ТО и ТР

3. Строительные требования

3.1 Объёмно – планировочное решение

3.2 Планировочное решение производственного корпуса

4. Технический проект

4.1 Назначение зоны ТО – 2

4.2 Основные требования по технике безопасности

4.3 Технологическое оборудование и оснастка

5. Меры техники безопасности автомобильного транспорта

Список использованной литературы

Введение

Курс «Техническая эксплуатация автомобилей» основывается на знаниях, полученных при изучении общепрофессиональных и специальных дисциплин. Курс состоит из следующих основных разделов:

1) Теоретические основы технической эксплуатации автомобилей;

2) Технология диагностирования, ТО и ТР автомобилей;

3) Организация производства и управления технической службой АТП;

4) Основы технологического проектирования АТП.

Курсовая работа является завершающим этапом изучения дисциплины «Техническая эксплуатация автомобилей» и включает в себя технологическое проектирование АТП.

Под технологическим проектированием предприятия понимается процесс, включающий:

выбор и обоснование исходных данных для расчёта производственной программы;

расчёт программы, объёмов производства и численности производственного персонала;

выбор и обоснование метода организации ТО и ТР;

расчёт числа постов и линий для ТО и постов ТР подвижного состава;

определение потребности в технологическом оборудовании и расчёт уровня механизации производственных процессов;

расчёт площадей производственных, складских и вспомогательных помещений;

выбор, обоснование и разработку объёмно-планировочного решения зон, участков и предприятия в целом;

разработку генерального плана;

технико-экономическую оценку разработанного технологического проектного решения.

Результаты технологического проектирования служат основой для разработки других частей проекта (строительной, сантехнической, электротехнической и пр.) и во многом определяют качество проекта в целом.

Целью курсовой работы по ТЭА является:

- изучить методику расчёта параметров производственной программы автотранспортного предприятия;

- научиться разрабатывать планировочные решения компоновки основных зон ТО и ТР, производственных и складских помещений корпуса АТП;

- научиться в соответствии с необходимыми требованиями и положениями проектировать производственные подразделения АТП;

- проверка, углубление и закрепление знаний полученных студентами при изучении других дисциплин.

1. Технологический расчёт

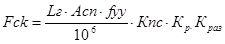

1.1 Корректирование периодичности ТО и пробега до КР

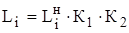

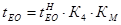

Периодичность ТО-1 и ТО-2 Li

, км и пробег до КР корректируем по формулам

где  - нормативный пробег автомобиля до КР, тыс. км; - нормативный пробег автомобиля до КР, тыс. км;

- нормативная периодичность ТО i - го вида (ТО-1 или ТО-2), км; - нормативная периодичность ТО i - го вида (ТО-1 или ТО-2), км;

К1

, К2

– коэффициенты учитывающие, соответственно, категорию условий эксплуатации, и климатические условия.

Корректирование периодичности ТО и пробега до КР приведены в виде таблицы 1.

Таблица 1 – Корректирование периодичности ТО и пробега до КР

| Показатель

|

Обозначение

|

Коэффициенты

|

Значение норматива

|

| К1

|

Кз

|

Исходные

|

Откорректированное

|

Откорректи-рованное по кратности со среднесуточным пробегом

|

Принятое

значение

|

| Периодичность ТО-1, км

|

L1

|

0,8

|

0,9

|

4000

|

4000·0,8·0,9=2880

|

160 ·18 = 2880

|

2880

|

| Периодичность ТО-2, км

|

L2

|

0,8

|

0,9

|

16000

|

16000·0,8·0,9= 11520

|

2880 · 4= 11520

|

11520

|

| Пробег до КР, тыс. км

|

Lк

|

0,8

|

0,9

|

300

|

300·0,8 · 0,9 = 216

|

11520 · 19 = 218,88

|

218,88

|

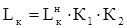

1.2 Определение числа КР, ТО на один автомобиль за цикл

Число КР Nк

= Lк

/Lк

= 1,

число ТО-2 NТО-2

=  , ,

NТО-2

= = 18 = 18

число ТО-1

NТО-1

=  , ,

NТО-1

=  = 57, = 57,

число ЕО

NЕО

= , ,

где LCC

– среднесуточный пробег автомобиля, км,

NЕО

= =1368 =1368

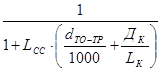

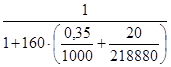

1.3 Определение коэффициента технической готовности

α т

=  , ,

α т

=  = 0,934 = 0,934

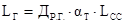

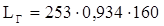

1.4 Годовой пробег автомобиля

, км, , км,

где Др.г.

- количество дней работы предприятия в году,

= 37808 км, = 37808 км,

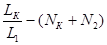

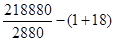

1.5 Коэффициент перехода от цикла к году

η г

=

η г

=  = 0,172 = 0,172

1.6 Определение количества ТО и числа диагностических воздействий

Количество ТО на один автомобиль за год Ni

г

= Ni

∙ η г

NТО-2 г

= 18 ∙ 0,172 = 3

NТО-1 г

= 57 ∙ 0,172 = 10

NЕО г

= 1368 ∙ 0,172 = 235

Число ТО на весь парк за год ∑Ni

г

= N i

г

∙ Аи

∑NТО-2 г

= 3 ∙ 120 = 360

∑NТО-1

г

= 10 ∙ 120 = 1200

∑NЕО г

= 239 ∙ 120 = 28200

Число диагностических воздействий

∑N Д-1 г

= 1,1∑ NТО-1

+ ∑NТО-2 г

∑N Д-1 г

= 1,1 ∙ 1200 +360 = 1680

∑ N Д-2 г

= 1,2∑NТО-2 г

∑NД-2 г

= 1,2 ∙ 360 = 432

1.7 Определение суточной программы по видам ТО

Суточная программа по видам ТО определяется по формуле

N i

С

= ∑Ni

г

/ Др.г.

где ∑Ni

г

– годовое количество ТО по каждому виду в отдельности;

Дрг

– годовое число рабочих дней зоны.

N ТО-2 С

= 360/253 = 1

N ТО-1 С

= 1200/253 = 4,74 ≈ 5

N ЕО С

= 28200/253 = 111

1.8 Выбор метода обслуживания

Целесообразность применения того или иного метода организации ТО в основном определяется числом постов, т.е. от суточной (сменной) программы и продолжительности воздействия. Поэтому в качестве основного критерия для выбора метода ТО служит суточная производственная программа соответствующего вида ТО.

Минимальная суточная программа, при которой целесообразен поточный метод ТО составляет: для ТО-2 - 5…6, ТО-1 – 12…15, а для ЕО – 100 технологически совместимых автомобилей. При меньшей суточной программе ЕО, ТО-1 и ТО-2 проводятся на отдельных специализированных или универсальных постах.

Согласно суточной программы обслуживаний рассчитываемого предприятия принимаем метод обслуживания на универсальных постах.

Метод обслуживания на универсальных постах имеет следующие преимущества:

- Организация обслуживания значительно проще, чем на поточной линии, т.к. на них возможно выполнение неодинакового объёма работ;

- Возможность ТО разных моделей автомобилей с различной трудоёмкостью и габаритами;

- Совмещение с ТО сопутствующего ТР различного объёма.

С другой стороны имеются и недостатки:

- значительные потери времени на установку автомобилей на посты и съезд;

- загрязнение воздуха отработавшими газами при маневрировании автомобиля;

- необходимости дублирования оборудования;

- использование рабочих универсалов более высокой квалификации, что увеличивает затраты на проведение ТО.

На универсальных постах ТО проводится группой исполнителей, состоящей из рабочих всех специальностей или рабочих-универсалов. При этом исполнители выполняют свою часть работ в определённой последовательности.

1.9 Расчёт годового объёма работ

1. Корректирование трудоёмкости

Расчетную трудоемкость ЕО определяют по формуле

, ,

где t - нормативная трудоемкость ЕО, чел- ч.; - нормативная трудоемкость ЕО, чел- ч.;

К4

, - коэффициент учитывающий число автомобилей на (АТП);

Км

– коэффициент, учитывающий снижение трудоемкости за счет механизации работ ЕО, .Км

= 0,35…0,75.

tЕО

= 0,5 ∙ 1,05 ∙ 0,65 = 0,341 чел- ч

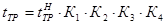

Расчетная нормативная скорректированная трудоемкость ТО-1, ТО-2

, ,

где t - нормативная трудоемкость ТО-1 или ТО-2, чел-ч. - нормативная трудоемкость ТО-1 или ТО-2, чел-ч.

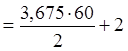

tТО-1

= 3,5 ∙ 1,05 = 3,675 чел-ч.

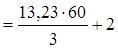

tТО-2

= 12,6 ∙ 1,05 = 13,23 чел-ч.

Удельная нормативная скорректированная трудоемкость текущего ремонта tТР

, чел-ч/1000 км, определяется по формуле

, ,

где t - нормативная удельная трудоемкость ТР, чел-ч/1000 км; - нормативная удельная трудоемкость ТР, чел-ч/1000 км;

К1

, К2

, К3

- коэффициенты, учитывающие соответственно категорию условий эксплуатации, климатический район, пробег автомобиля с начала эксплуатации

tТР

= 4 ∙ 1,2 ∙ 1,1 ∙ 1 ∙ 1,05 = 5,54 чел-ч/1000 км.

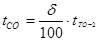

Трудоемкость сезонного обслуживания tC

О

, чел-ч.

, ,

где в - доля работ сезонного обслуживания (50% - для автомобилей, работающих в очень холодных и очень жарких районах, 30% - холодных и жарких, 20% - остальных).

tC

О

=  = 2,64 чел-ч. = 2,64 чел-ч.

Трудоёмкость диагностирования Д1 при выполнении на отдельных постах

t Д-1

= 0,15 ∙ tТО-1

, чел-ч,

t ′

ТО-1

= 0,85 ∙ tТО-1

, чел-ч,

t Д-1

= 0,15 ∙ 3,675 = 0,55 чел-ч,

t ′

ТО-1

= 0,85 ∙ 3,675 = 3,12 чел-ч..

Трудоёмкость диагностирования Д2 определяют по формуле

tД-2

= (0,10…0,20) ∙ tТО-2

, чел-ч,

tД-2

= 0,15 ∙ 13,23 =1,98 чел-ч.

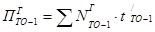

2. Годовой объем работ по ТО и ТР

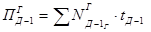

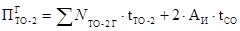

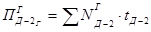

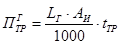

Годовой объем работ по КР для автомобилей не определяют, поскольку капитальный ремонт производится на авторемонтных предприятиях. Годовые объемы работ в человеко-часах по всем видам технических воздействий определяется по следующим формулам

, ,

, ,

, ,

, ,

. .

Результаты расчёта годовых объёмов работ сведены в таблицу 2 и 3.

Таблица 2 – Расчёт годового объёма работ технических воздействий

| Вид работ

|

Количество технических воздействий в год ∑ N i Г

|

Трудоёмкость ti

, чел-ч

|

Годовой объём работ ПГ

i

, чел-ч

|

| ЕО

|

28200

|

0,341

|

9616

|

| ТО-1

|

1200

|

3,675

|

4410

|

| ТО-2

|

360

|

13,23

|

5396

|

| Д-1

|

1680

|

0,55

|

924

|

| Д-2

|

432

|

1,98

|

855

|

Таблица 3 – Расчёт годового объёма работ ТР

| Вид работ

|

Расчётные данные

|

ПГ

ТР

,

чел-ч/1000 км

|

| L , км , км

|

АИ

|

t , чел-ч/1000 км , чел-ч/1000 км

|

| ТР

|

37808

|

120

|

5,54

|

25135

|

3. Годовой объем производственных работ

ППР

= ПГ

ЕО

+ ПГ

ТО-1

+ ПГ

ТО-2

+ ПГ

Д-1

+ ПГ

Д-2

+ ПГ

ТР

, чел-ч,

ППР

= 9616 + 4410 + 5396 + 924 + 855 + 25135 = 46337 чел-ч.

4. Вспомогательные работы по АТП

ПВСП

= В∙ ППР

, чел-ч

где В – доля вспомогательных работ, В = 0,30

ПВСП

= 0,3 ∙ 46337 = 13901 чел-ч.

Годовой объём работ по самообслуживанию предприятия

ПСАМ

= (0,37….0,40) ∙ ПВСП

, чел-ч,

ПСАМ

= 0,37 ∙ 13901 = 5143 чел-ч.,

ПОБЩ

= 0,63 · 13901 = 8758 чел-ч.

1.10 Распределение годовых объемов работ по производственным зонам и участкам

Объем работ по ТО и ТР автомобилей распределяется по месту его выполнения по технологическим и организационным признакам. ТО и ТР выполняются на постах и производственных участках (отделениях). К постовым относятся работы по ТО и ТР, выполняемые непосредственно на автомобиле (моечные, уборочные, смазочные, крепёжные, диагностические и др.). Работы по проверке и ремонту узлов, механизмов и агрегатов, снятых с автомобиля, выполняются на участках (агрегатном, механическом, электротехническом и др.).

Для формирования объемов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по специальностям производится распределение годовых объемов ТО-1, ТО-2 и ТР по их видам в процентах, а затем в человеко-часах .

Распределение годовых объемов работ по видам технических воздействий представлено в таблице 4.

Таблица 4 – Распределение годовых объемов работ.

| Работы

|

ЕО

|

ТО-1

|

ТО-2

|

ТР

|

Псам

|

Всего

чел-ч

|

| %

|

чел-ч.

|

%

|

чел-ч.

|

%

|

чел-ч.

|

%

|

чел-ч.

|

%

|

чел-ч.

|

| Постовые

|

| 1 Уборочные

|

23

|

2212

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

| 2 Моечные

|

65

|

6250

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

| 3 Обтирочные

|

12

|

1154

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

|

| 4 Диагностические

|

-

|

-

|

9

|

397

|

8

|

432

|

2

|

503

|

-

|

-

|

|

| 5 Крепёжные

|

-

|

-

|

35

|

1543

|

35

|

1888

|

-

|

|

-

|

-

|

|

| 6 Регулировочные

|

-

|

-

|

11

|

485

|

16

|

863

|

1

|

251

|

-

|

-

|

|

| 7 Смазочно-заправочные

|

-

|

-

|

21

|

926

|

16

|

863

|

-

|

|

-

|

-

|

|

| 8 Электротехнические

|

-

|

-

|

11

|

485

|

7

|

378

|

-

|

|

-

|

-

|

|

| 9 Обслуживание системы питания

|

-

|

-

|

5

|

220

|

7

|

378

|

-

|

|

-

|

-

|

|

| 10 Шинные

|

-

|

-

|

8

|

354

|

1

|

54

|

-

|

|

-

|

-

|

|

| 11 Кузовные

|

-

|

-

|

-

|

|

|

|

-

|

|

-

|

-

|

|

| 12 Разборочно-сборочные

|

-

|

-

|

-

|

|

-

|

|

36

|

9048

|

-

|

-

|

|

| Итого:

|

100

|

9616

|

100

|

4410

|

90

|

4856

|

39

|

9802

|

-

|

-

|

|

| Участковые

|

| 1 Агрегатные

|

|

|

|

|

|

|

18

|

4524

|

-

|

|

|

| 2 Слесарно-механические

|

|

|

|

|

|

|

11

|

2765

|

26

|

1337

|

|

| 3 Электротехнические

|

|

|

|

|

2

|

108

|

5

|

1256

|

-

|

|

|

| 4 Аккумуляторные

|

|

|

|

|

2

|

108

|

1

|

251

|

-

|

|

|

| 5 Ремонт приборов системы питания

|

|

|

|

|

3

|

161

|

4

|

1005

|

-

|

|

|

| 6 Шиномонтажные

|

|

|

|

|

2

|

108

|

1,5

|

377

|

|

|

|

| 7 Вулканизационные

|

|

|

|

|

1

|

54

|

1,5

|

377

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| 8 Кузнечно-рессорные

|

|

|

|

|

|

|

3

|

754

|

2

|

103

|

|

| 9 Медницкие

|

|

|

|

|

|

|

2

|

503

|

1

|

51

|

|

| 10 Сварочные

|

|

|

|

|

|

|

2

|

503

|

4

|

206

|

|

| 11 Жестяницкие

|

|

|

|

|

|

|

2

|

503

|

4

|

206

|

|

| 12 Арматурные

|

|

|

|

|

|

|

1

|

251

|

-

|

|

|

| 13 Деревообрабатывающие

|

|

|

|

|

|

|

3

|

754

|

-

|

|

|

| 14 Обойные

|

|

|

|

|

|

|

1

|

251

|

-

|

|

|

| 15 Малярные

|

|

|

|

|

|

|

5

|

1257

|

|

|

|

| Итого:

|

|

|

|

|

10

|

539

|

61

|

15332

|

37

|

1903

|

|

| Самообслуживание

|

| 1 Трубопроводные

|

|

|

|

|

|

|

|

-

|

22

|

1131

|

|

| 2 Ремонтно-строительные

|

|

|

|

|

|

|

|

-

|

16

|

823

|

|

| 3 Электромеханические

|

|

|

|

|

|

|

|

-

|

25

|

1286

|

|

| Итого:

|

|

|

-

|

|

-

|

|

-

|

-

|

63

|

3240

|

|

| Всего:

|

100

|

|

100

|

|

100

|

5396

|

100

|

25135

|

100

|

5143

|

|

1.11 Расчёт численности рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы ТО и ТР машин. Различают технологически необходимое (явочное) и штатное (списочное) число рабочих. Технологически необходимое число рабочих обеспечивает выполнение суточной, а штатное - годовой производственных программ по ТО и ТР.

Технологически необходимое (явочное) количество рабочих (Рт

) рассчитывается по формуле

, ,

где  - годовой объем работ в i-ой зоне ТО и ТР или i- го вида работ (в цехе), чел-час.; - годовой объем работ в i-ой зоне ТО и ТР или i- го вида работ (в цехе), чел-час.;

Tфн

- номинальный годовой фонд времени рабочего (или технологически необходимого рабочего), час, Tфн

= 2070 час.

Штатное (списочное) количество производственных рабочих (Рш

) определяется по соотношению:

, ,

где Тфд

- годовой фонд времени штатного (расчетного) рабочего.

Пользуясь приведенными формулами по суммарной программе постовых работ зоны ТО Пзто

, зоны ТР и годовому объему работ по отдельным видам работ рассчитывается штатное количество рабочих по зонам и цехам, которое сводится в таблицу 5. В случаях, когда расчетное количество рабочих по данному виду работ выражается долями (или единицами), следует совмещать профессии, объединяя технологически сходные работы. В производственных цехах, например, можно совмещать работы теплового комплекса (медницкие, кузнечные, сварочные) или работы арматурного комплекса (столярные, обойные).

Таблица 5 – Расчёт численности производственных рабочих

| Наименование

зон и участков

|

Годовой объём работ по зоне или участку,

чел-ч.

|

Расчётное количество технологически необходимых рабочих, Рт

|

Принятое количество технологически необходимых рабочих

|

Годовой фонд времени штатного рабочего Тфд

, час

|

Количество штатных рабочих,

Рш

|

| всего

|

по сменам

|

расчётное

|

принятое

|

| 1

|

2

|

3

|

| Зоны ТО и ТР

|

| Зона ЕО

|

9616

|

4,64

|

4

|

4

|

|

-

|

1860

|

5,2

|

5

|

| Зона ТО-1

|

4410

|

2,13

|

2

|

2

|

-

|

-

|

1840

|

2,39

|

2

|

| Зона ТО-2

|

5396

|

2,6

|

2

|

2

|

|

-

|

1840

|

2,93

|

3

|

| Зона Д-1

|

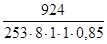

924

|

0,44

|

1

|

1

|

-

|

-

|

1840

|

0,5

|

1

|

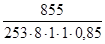

| Зона Д-2

|

855

|

0,41

|

1840

|

0,46

|

| Зона ТР (посты)

|

9802

|

4,73

|

5

|

5

|

-

|

-

|

1840

|

5,3

|

5

|

| Итого:

|

|

|

14

|

14

|

|

|

-

|

|

16

|

| Производственные участки

|

| Агрегатный

|

4524

|

3,52

|

4

|

4

|

-

|

-

|

1840

|

3,96

|

4

|

| Слесарно-механический

|

2765

|

1840

|

| Электротехнический

|

1256

|

0,72

|

1

|

1

|

-

|

-

|

1840

|

0,82

|

1

|

| По системе питания

|

251

|

1840

|

| Аккумуляторный

|

1005

|

0,49

|

1

|

1

|

-

|

-

|

1820

|

0,55

|

1

|

| Шиномонтажный

|

377

|

0,36

|

1

|

1

|

-

|

-

|

1820

|

0,41

|

1

|

| Вулканизационный

|

377

|

1820

|

| Кузнечно-рессорный

|

754

|

1,21

|

1

|

1

|

-

|

-

|

1820

|

1,37

|

1

|

| Медницкий

|

503

|

1820

|

| Сварочный

|

503

|

1820

|

| Жестяницкий

|

503

|

1840

|

| Арматурный

|

251

|

1840

|

| Столярный

|

754

|

0,48

|

1

|

1

|

-

|

-

|

1840

|

0,54

|

1

|

| Обойные

|

251

|

1840

|

| Малярный

|

1257

|

0,6

|

1

|

1

|

|

|

1610

|

0,78

|

1

|

| Итого:

|

|

|

9

|

10

|

|

|

|

|

10

|

| Участки самообслуживания предприятия

|

| Ремонтно-строительный

|

1131

|

0,54

|

1

|

1

|

-

|

-

|

1840

|

0,61

|

1

|

| Трубопроводный

|

823

|

0,39

|

1

|

1

|

-

|

-

|

1840

|

0,45

|

1

|

| Электротехнический

|

1286

|

0,62

|

1

|

1

|

-

|

-

|

1840

|

0,7

|

1

|

| Итого:

|

|

|

3

|

|

|

|

|

|

3

|

1.12 Расчёт количества постов ЕО, ТО и ТР

Чтобы рассчитать количество постов ТО и ТР определим ритм производства по формуле

R I

=  , ,

где Траб

– продолжительность работы зоны по данному виду ТО в сутки, ч;

N i

c

– количество обслуживаний в сутки (раздельно для ЕО, ТО-1, ТО-2);

С – количество смен.

RТО-1

=  = 96 = 96

R ТО-2

=  = 480 = 480

R ЕО

=  = 4 = 4

Далее определяем такт поста, который рассчитывается по формуле:

, ,

где t I

– трудоёмкость работ по обслуживанию, выполняемых на данном посту, чел-ч;

РП

- количество рабочих одновременно работающих на посту, чел.;

t п

- время, затрачиваемое на передвижение автомобиля при установке его на пост и съезде с поста.

τ П ТО-1

= 112 = 112

τП ТО-2

= 267 = 267

Количество постов для ТО-1 определяем по формуле

ХТО-1

= τ П ТО-1

/ RТО-1

ХТО-1

= 112/96 = 1,16 ≈ 1

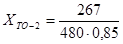

Количество постов для ТО-2 рассчитывается по формуле

, ,

где  - коэффициент использования рабочего времени поста (0,85…0,95), - коэффициент использования рабочего времени поста (0,85…0,95),

= 0,65 ≈ 1 = 0,65 ≈ 1

Такт линии ЕО рассчитывается по формуле

τ л.ЕО

= 60 / Nу

где Nу

– производительность моечной установки, авт/ч ;

τл.ЕО

= 60 / 15 = 4

Определяем количество линий ЕО по формуле

mЕО

= τ л.ЕО

/ R ЕО

,

mЕО

= 4 / 4 = 1

Принимаем mЕО

= 1

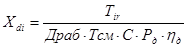

1.13 Расчет количества постов для проведения диагностических работ

, ,

где Тir- годовой объем работ, чел/ч,

Драб

– число рабочих дней зоны диагностирования, дней,

Тсм

– продолжительность смены, ч,

С – число смен,

Рд

– число рабочих на посту (не более 1-2 чел)

д

– коэффициент использования рабочего времени поста. д

– коэффициент использования рабочего времени поста.

ХД1

= = 0,53 ≈ 1 = 0,53 ≈ 1

ХД2

=  = 0,50 ≈ 1 = 0,50 ≈ 1

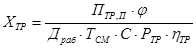

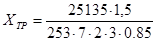

1.14 Расчет количества постов текущего ремонта, технологических зон

для автомобилей

Расчет количества постов ТР осуществляется по формуле

, ,

где ПТР.П

- годовой объем постовых работ ТР, чел/ч,

Драб

- количество дней работы в году зоны ТР, дней,

Тсм

– продолжительность смены, ч,

Рт

– количество рабочих на посту, чел,

ηТР

- коэффициент использования рабочего времени поста,

φ - коэффициент, учитывающий неравномерность поступления автомобилей в зону ТР (1,2…1,5)

= 4,17 ≈ 4 = 4,17 ≈ 4

Количество постов ожидания принимается перед постами

Перед ЕО принимается исходя из 15…25% часовой пропускной способности линии ЕО

Х ожид ЕО

= 0,2 ∙ 15 = 3

Перед ТО-1 принимается 10-15%от сменной программы

Хожид ТО-1

= 5 ∙ 0,15 = 0,75 ≈ 1

Перед ТО-2 принимается 30- 40% от сменной программы

Хожид ТО-2

= 1 ∙ 0,4 = 0,4 ≈ 1

Количество мест хранения АСТ

= АИ

= 120

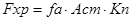

1.15 Расчет площади складских помещений зоны хранения

Расчет площади складских помещений осуществляется по формуле

, ,

где  - годовой пробег автомобилей, км, - годовой пробег автомобилей, км,

Асп – списочное количество автомобилей;

fуд

– удельная площадь склада на 1 млн.км. пробега, м2

;

Кпс

– коэффициент, учитывающий тип подвижного состава, Кпс

= 0,8 ;

Кр

– коэффициент, учитывающий число автомобилей, КР

= 1,2;

Краз

– коэффициент, учитывающий разномарочность подвижного состава, Краз

= 1.

Результаты расчётов площади складских помещений приведены в виде таблицы 6.

Таблица 6 – Расчёт площади складских помещений

| Складское помещение

|

Удельная площадь склада

на 1 млн.км пробега fуд

м2

|

Площадь склада, FСК

м2

|

| Запасных частей

|

2,8

|

12,2

|

| Агрегатов

|

4,4

|

19,1

|

| Материалов

|

2,4

|

10,45

|

| Шин

|

1,94

|

8,45

|

| Смазочных материалов

|

2,8

|

12,2

|

| Лакокрасоч. материалов

|

0,8

|

3,5

|

| Химикатов

|

0,2

|

0,9

|

| Инструмент. раздаточная

|

0,2

|

0,9

|

| Промежуточный склад

|

15-20% от складов запасных частей и агрегатов

|

6,3

|

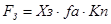

Расчет площади зоны хранения осуществляется по формуле

, м2

, , м2

,

где fa

– площадь, занимаемая автомобилем, для ЗиЛ 130- fa

= 16,68 м2

;

АСТ

- число мест хранения, соответствует числу автомобилей;

Кп – коэффициент плотности расстановки автомобиле-мест хранения (2,5…3,0)

Fxp

= 16,68 ∙ 120 ∙ 3 = 6005 м2

.

1.16 Расчет площадей производственных участков и зон ТО и ТР

1. Расчет площадей зон технического обслуживания и текущего ремонта

Площади помещений для выполнения ТО и ТР определяют, исходя из количества рабочих постов и площади, занимаемой автомобилями, проездами, проходами и рабочими местами.

Общая площадь зон ТО и ТР равна:

, ,

где ХЗ

- количество постов зоны ТО и ТР;

fа

- площадь, занимаемая в плане автомобилями, м2

;

Кп

- коэффициент плотности расстановки автомобилей (для постов ТО и ТР Кп

= 6...7).

ХЗ

= ХТО-1

+ ХТО-2

+ ХД-1

+ ХД-2

+ ХТР

ХЗ

= 1+1+1+1+4 = 8

FЗ

= 8 ∙ 16,68 ∙ 7 = 934 м2

2. Расчет площадей производственных участков

Площади производственных участков приближённо можно определить в зависимости от числа работающих на участке в наиболее загруженную смену (таблица 7).

Таблица 7 – Ориентировочные площади производственных участков ТР в зависимости от числа работающих, м2

| Участок

|

Число работающих в максимально загруженную смену, чел.

|

| 1

|

2

|

3

|

4

|

5...6

|

7...8

|

9…10

|

11...13

|

| Агрегатный

|

-

|

-

|

54

|

63

|

81

|

108

|

180

|

216

|

| Слесарно-механический

|

-

|

-

|

54

|

63

|

81

|

95

|

108

|

-

|

| Электротехнический

|

14

|

18

|

27

|

36

|

54

|

72

|

-

|

-

|

| По системе питания

|

14

|

18

|

27

|

36

|

-

|

-

|

-

|

-

|

| То же, с безмоторной установкой

|

36

|

45

|

54

|

63

|

-

|

-

|

-

|

-

|

| Аккумуляторный

|

36

|

54

|

-

|

-

|

-

|

-

|

-

|

-

|

| Шиномонтажный

|

27

|

36

|

54

|

-

|

-

|

-

|

-

|

-

|

| Вулканизационный

|

18

|

27

|

36

|

-

|

-

|

-

|

-

|

-

|

| Кузовной

|

27

|

36

|

45

|

63

|

72

|

-

|

-

|

-

|

| Медницкий

|

18

|

27

|

36

|

45

|

54

|

-

|

-

|

-

|

| Сварочный

|

18

|

27

|

36

|

-

|

-

|

-

|

-

|

-

|

| Кузнечно-рессорный

|

27

|

36

|

54

|

72

|

95

|

-

|

-

|

-

|

| Арматурный

|

14

|

18

|

27

|

36

|

-

|

-

|

-

|

-

|

| Обойный

|

27

|

36

|

54

|

-

|

-

|

-

|

-

|

-

|

Примечание: 1. При совмещении в одном помещении двух или нескольких участков площадь принимается по суммарному числу работающих на соответствующем участке. 2. Площади для рабочих постов в шиномонтажном, кузовном, сварочном, обойном и других отдельных помещениях не учтены.

Согласно данных таблицы 7 принимаем предварительно следующие площади участков (смотри таблицу 8)

Таблица 8 – Площади производственных участков

| Участок

|

Число работающих, на участке

|

Площадь участка, м2

|

| Агрегатный + Слесарно-механический

|

4

|

63

|

| По системе питания + Электротехнический

|

1

|

14

|

| Аккумуляторный

|

1

|

36

|

| Шиномонтажный + Вулканизационный

|

1

|

27

|

| Кузнечно-рессорный +Медницкий + Сварочный + Арматурный

|

1

|

27

|

| Обойный + Столярный

|

1

|

27

|

| Малярный

|

1

|

27

|

1.17 Расчёт площадей вспогательных помещений

Определяем по диаграмме в зависимости от числа работающих Р, удельную площадь вспогательных помещений S, м2

/чел,

S = 12 м2

/чел,

тогда площадь вспомогательных помещений

FВСП

= S ∙ Р = 12 ∙ 29 = 348 м2

2. Организация и управление производством ТО и ТР

На АТП применяются десятки различных вариантов (методов) организации производства по техническому обслуживанию и эксплуатационному ремонту автомобилей. Анализ показывает, что все они являются разновидностями трех основных методов:

- специализированных бригад;

- комплексных бригад;

- агрегатно-участковый.

В настоящее время широкое применение получил агрегатно-участковая форма организации производства по техническому обслуживанию и текущему ремонту автомобилей, разработанный НИИАТ. При этом методе организации производства создаются специализированные производственные участки (группы рабочих во главе с механиком, мастером или бригадиром). Каждый из производственных участков выполняет работы по всем видам технического обслуживания и текущего ремонта деталей, агрегатов и механизмов, закрепленных за участком, и по всем автомобилям автотранспортного предприятия. При данном методе производство делится на ряд производственных участков, которые специализированы на выполнении всех работ по конкретным агрегатам и системам автомобиля.

Преимуществом этого метода является то что от качества работы коллектива участка практически полностью зависят затраты и простои автомобиля из-за неисправности обслуживаемого участком агрегата, что позволяет объективно оценивать результаты работы. Следовательно этот метод позволяет морально и материально стимулировать коллектив участка.

Количество производственных участков зависит от размеров парка, типов автомобилей и их технического состояния. Обычно рекомендуется создавать восемь производственных участков, из них шесть - основных и два - вспомогательных: 7-ой – слесарно-механический и 8-ой – уборочно-моечные участки, (рисунок 1)

Рисунок 1 - Схема производственного процесса АТП.

Организацией работ по техническому обслуживанию и текущему ремонту всех автомобилей руководит начальник производства. Для улучшения оперативного руководства работой производственных участков в помощь начальнику производства выделяется диспетчер производства. При таком методе организации работ устанавливается четкая ответственность за качество в выполненных работ по техническому обслуживанию и ремонту агрегатов и механизмов, что позволяет систематически англизировать состояние производства и вести целеустремленную работу по повышению долговечности и надежности автомобилей.

При проведении текущего ремонта используют агрегатный обезличенный метод выполнения - неисправные агрегаты и механизмы заменяются другими агрегатами и механизмами из оборотного фонда агрегатов, узлов, приборов и деталей, ремонтируются и вновь поступают в оборот.

3. Строительные требования

3.1 Объёмно – планировочное решение здания

Результатом расчетов, производственных и организационно-технологической части, является выполнение планировок предприятия или его части. Кроме того, исходными данными технологической планировки предприятия являются: задание на проектирование и паспорт земельного участка.

Руководящим нормативным документом при решении планировочных вопросов служит СНиП II-Д. 9-91.

Объёмно–планировочное решение здания подчинено его функциональному назначению и разрабатывается с учетом климатических условий, современных строительных требований, необходимости максимальной блокировки зданий, необходимости обеспечения возможности изменения технологических процессов и расширения производства без существенной реконструкции здания, требований по охране окружающей среды, противопожарных и санитарно-гигиенических требований, а также ряда других, связанных с отоплением, энергоснабжением, вентиляцией и пр.

Важнейшим из этих требований является индустриализация строительства, предусматривающая монтаж здания из сборных унифицированных, в основном конструктивных железобетонных элементов (фундаментные блоки, колонны, балки, фермы и др.), изготовляемых индустриальным способом. Для индустриализации строительства необходима унификация конструктивных элементов в целях ограничения номенклатуры и числа типоразмеров изготавливаемых элементов. Это обеспечивается конструктивной схемой здания на основе применения унифицированной сетки колонн, которые служат опорами покрытия или междуэтажного перекрытия здания.

Сетка колонн измеряется расстояниями между осями рядов в продольном и поперечном направлениях; меньшее расстояние называют шагом колонн, а большее – пролетом. Размеры пролетов и шаг колонн, как правило, должны быть кратны 6 м.

Одноэтажные производственные здания АТП в основном проектируются каркасного типа с сеткой колонн 18х12 и 224х12 м. Применение сетки колонн с шагом 12 м позволяет лучше использовать производственные площади и на 4-5 % снизить стоимость строительства по сравнению с аналогичными зданиями с шаном колонн 6 м.

3.2 Планировочное решение производственного корпуса

При составлении планировки производственного корпуса необходимо учитывать, что взаимное расположение цехов, отделений, участков и складов подчиняется технологическим, организационным, строительным, противопожарным и другим требованиям.

Прежде чем приступить к общей планировке, производится эскизная планировка отдельных производственных участков. Затем производится общая компоновка корпуса.

При разработке планировки объекта необходимо обеспечить последовательность выполнения технологического процесса, располагая оборудование в таком порядке, чтобы избежать возвратных перемещений деталей, агрегатов и машин, по возможности не допускать перекрещивание потоков. Необходимо учитывать расположение действующих соседних зон, участков, цехов и отразить их влияние на технологическую схему проектируемого объекта. К зоне ТО обычно ближе располагают те участки производства, которые тяготеют к ней по характеру выполняемых работ. Участки, которые в большей мере обеспечивают текущий ремонт, располагают по периметру зоны ремонта. Такие участки, как сварочный, кузнечный, медницкий, размещают смежно, изолировав от других помещений противопожарными брандмауэрными стенами. Смежно размещаются также малярные, жестяницкие, обойный и столярный участки.

В зонах ТО и Р схематично изображается основное технологическое оборудование (канавы, подъемники). Машино-места на плане в зонах стоянки, обслуживания и ремонта наносятся пунктиром по габаритному очертанию машины.

По технологическим соображениям необходимо обеспечивать въезд машин со двора в малярный и сварочный участки. Посты, на которых обслуживание машин производится снизу, должны быть оборудованы устройствами, обеспечивающими удобное производство работ (осмотровые канавы, подъемники, эстакады).

При выполнении планировки могут иметь место некоторые отступления в размерах, принятых от расчетных площадей помещений: для помещений, площадью до 100 м2

допускается отступления ± 20%, а для помещений площадью более 100 м2

± 10%. Если площадь помещения, необходимая для какой-либо работы меньше 10 м2

, то ее необходимо совмещать с другими помещениями.

Число наружных ворот в производственных помещениях зависит от числа рабочих постов. При одновременном обслуживании до 10 машин предусматриваются одни ворота, при количестве машин свыше 10 – не менее двух ворот. Наружный выход при площади более 100 м2

должен иметь кузнечное и сварочное отделение, а также склад смазочных материалов при площади более 50 м2

. Административные, служебные и общественные помещения обычно сосредотачиваются в блоке административного корпуса, который планируется в общем, здании с производственными помещениями или выделяется в самостоятельное здание.

Бытовые помещения, обслуживающие непосредственно нужды производства, размещаются в зонах ТО и ремонта.

Территория предприятия должна примыкать к проезду или дороге общего пользования.

4. Технический проект

4.1 Назначение зоны ТО-2

Назначением ТО-2 является снижение интенсивности изменения параметров технического состояния механизмов и агрегатов автомобиля, выявление и предупреждение отказов и неисправностей путем своевременного выполнения постоянного комплекса работ, через установленный период.

ТО-2 включает работы ЕО и ТО-1, а также углубленную диагностику технического состояния всех агрегатов, механизмов и приборов автомобиля, выполнение в установленном объеме крепежных, регулировочных, смазочных и других работ, а также проверку действия агрегатов, механизмов и приборов в работе.

При выполнении ТО-2 обычно выполняется сопутствующий текущий ремонт. По данным НИИАТа, до 80 % автомобилей при ТО-2 нуждаются в ТР. Содержание его зависит от множества факторов. Сопутствующий текущий ремонт выполняется до и после обслуживания и одновременно с производством ТО-2, примерно 20 % нормативной трудоемкости ТО-2.

Крупный текущий ремонт рекомендуется выполнять до постановки автомобилей на ТО-2. Для этого за два дня до ТО-2 автомобиль подвергается диагностированию. По результатам диагностирования принимается решение о времени выполнения различного ремонта и проводится подготовка необходимых для этого узлов, агрегатов и материалов.

4.2 Основные требования по технике безопасности и охране окружающей среды

На пост допускаются автомобили, предварительно подвергнутые ежедневному осмотру, то есть прошедшие мойку от снега и грязи.

Во время курения и отдыха рабочие поста находятся вне поста, то есть в другом специально отведенном помещении.

Длина осмотровой канавы должна быть не меньше длины автомобиля. Глубина канавы с учетом дорожного просвета автомобиля должна быть для грузовых автомобилей 1,2 - 1,3 м. В нишах стен канавы должны иметь дополнительное освещение лампами.

Канаву окаймляют внутренней железобетонной ребордой толщиной 100 мм, или металлической – толщиной 20 – 25 см, высотой не более 150 мм, заканчивающейся со стороны въезда сплошным клинообразным или полукруглым возвышением для выравнивания колес автомобиля при заезде на канаву.

Для фиксации продольного перемещения автомобиля должны использоваться противооткатные упоры.

Канавы должны вентилироваться и обогреваться притоком свежего воздуха не менее 200 м3

/ч имеющий температуру 16 – 25 ºС и направляться под углом 45 º к плоскости пола. Для удаления отработавших газов канавы должны иметь специальные вытяжные устройства. Канавы могут оборудоваться приспособлениями и устройствами для заправки маслом, водой и воздухом.

Рабочее место слесаря должно оборудоваться верстаком, с тисками, контрольной и правочной плитой, полки для контрольного инструмента и технической документации, а также штатив для светильника. Рядом с верстаком необходимо иметь стеллаж для деталей. В ящиках верстака должны в фиксированных местах должен быть расположен необходимый слесарный инструмент.

В помещении должна поддерживаться температура 18 – 20 ºС и относительная влажность воздуха в пределах 40 – 60 %. Освещенность на рабочем месте должна соответствовать 200 – 500 лк.

Проблемы охраны окружающей среды при техническом обслуживании и текущем ремонте автомобилей так же актуальны, как и при его эксплуатации. На проектируемом посту текущего ремонта трансмиссии и других агрегатов и систем автомобиля охрана окружающей среды сводится к двум вопросам:

а) уменьшение выброса отработанных газов в воздух рабочей зоны поста;

б) уменьшение или полное исключение загрязнения рабочей зоны поста отработанными автомобильными эксплуатационными материалами (б/у масла, тормозные и охлаждающие жидкости, специальные жидкости и пластические смазки, а также исключение пролива и подтекания заправляемых на посту материалов).

Первая часть решается применением принудительной вытяжной вентиляции и применением местного отсоса от выхлопной трубы (накидной шланг, соединенный с вентилятором отсоса).

Вторая – сбором заменяемых масел, смазок и жидкостей, и складированием их в специальные емкости, немедленной уборке мест пролива или загрязнений (посыпание сухими опилками или песком с последующим устранением последних), устранением подтеканий эксплуатационных материалов за счет герметизации, замены уплотнительных прокладок, сальников, колец и манжет, равномерной затяжкой, или соединение отдельных узлов агрегатов, аккуратной заправкой эксплуатационных материалов без переливов и проливов. Кроме этого, все материалы, которые в процессе проведения разборочно-сборочных и крепежных работ засоряют (ветошь, обтирочный материал и др.), складируются в мусорные ящики и специальную тару с последующим удалением из зоны поста.

4.3 Технологическое оборудование и оснастка

Для повышения производительности труда при выполнении работ ТО-2 подбираем необходимое технологическое оборудование и оснастку представленных в таблицах 9 и 10 .

Таблица 9 – Технологическое оборудование

| Наименование

|

Тип или

модель

|

Габаритные

размеры, мм

|

Кол.

|

| 1 Верстак слесарный

|

СД 3701

|

800 х 1400

|

1

|

| 2 Передвижной пост электрика

|

ВЕГА

|

|

1

|

| 3 Передвижной нагнетатель смазки

|

С-322

|

|

1

|

| 4 Маслозаправочная установка

|

С - 223

|

|

1

|

| 5 Подъёмник канавный передвижной

|

П - 113

|

|

|

| 6 Установка для отсоса газов

|

Нестандартное оборудование

|

|

1

|

| 7 Передвижной пост автослесаря

|

Нестандартное оборудование

|

|

1

|

| 8 Гайковерт для гаек колес

|

И – 318

|

|

1

|

| 9 Гайковерт гаек стремянок рессор

|

И – 319

|

|

1

|

| 10 Тележка для снятия колес

|

П – 217

|

|

1

|

| 11 Тележка для перевозки АКБ

|

П 620

|

|

1

|

| 12 Воздухораздаточная колонка

|

С 401

|

|

1

|

Таблица 10 – Технологическая оснастка и инструмент

| Наименование

|

Тип или ГОСТ

|

Кол

|

| 1 Тиски слесарные

|

ГОСТ 4045 – 85

|

2

|

| 2 Пружинный динамометр

|

ГОСТ 13837 - 89

|

1

|

| 3 Зубило

|

ГОСТ 7211-72

|

1

|

| 4 Бородок

|

ГОСТ 7214-72

|

1

|

| 5 Ножовка

|

МН-524-60

|

1

|

| 6 Напильник

|

ГОСТ 1465-69

|

5

|

| 7 Комбинированные плоскогубцы

|

ГОСТ 5547-86

|

2

|

| 8 Круглогубцы

|

ГОСТ 7236-86

|

1

|

| 9 Молоток

|

ГОСТ 2310 - 87

|

2

|

| 10 Ключи гаечные двухсторонние

|

ГОСТ 2839 – 80

|

Набор

|

| 11 Ключи торцовые

(со сменными головками)

|

ГОСТ 24372 - 80

|

Набор

|

| 12 Ключи трещоточные

|

ГОСТ 22402 - 77

|

Набор

|

| 13 Ключи гаечные раздвижные

|

ГОСТ 7275 - 75

|

2

|

| 14 Ключи гаечные с внутренним шестигранником двусторонние

|

ГОСТ 25789 – 83

|

Набор

|

| 15 Динамометрический ключ

|

ДК – 15

|

1

|

| 16 Отвертка слесарно-монтажная

|

ГОСТ 24437-80

|

5

|

| 17 Микрометр гладкий

|

МК 75-100 0,01 ГОСТ 6507-78

|

1

|

| 18 Микрометр рычажный

|

МК25-50 0,002 ГОСТ 4381 - 87

|

1

|

| 19 Нутромер

|

НИ 25-50 0,001 ГОСТ 868 - 82

|

1

|

| 20 Скоба рычажная

|

СРО-75 0,002 ГОСТ 11098 - 88

|

1

|

| 21 Штангенциркуль

|

ШЦ-ІІ - 250 0,05 ГОСТ 166-88

|

1

|

| 22 Линейка 300

|

ГОСТ 427 - 75

|

1

|

| 23 Штатив

|

Ш-П-Н ГОСТ 10197-70

|

1

|

| 24 Съёмник (наружных колец)

|

И 803.33.000

|

1

|

| 25 Съёмник

|

20П – 7984

|

1

|

| 26 Щипцы для развода-сжатия пружин

|

ГОСТ 24589-81

|

1

|

| 27 Ручной нагнетатель смазки

|

03-1279

|

1

|

5. Меры техники безопасности автомобильного транспорта

В соответствии с ГОСТ 25478-82 нарушение герметичности системы пневматических тормозов не должно вызвать падения давления воздуха при неработающем компрессоре на 0,5 *105

Па (0,5 кгс/см2

) в течение 30 мин. При свободном положений органов управления или в течений 15 мин. При включенных органах управления тормозами. Манометр системы тормозов должен быть в работоспособном состояний.

Тормозные механизмы стояночной тормозной системы должны обеспечивать общую удельную тормозную силу не менее 0,16 или неподвижное состояние транспортных средств в снаряженном состояний на подъеме с уклоном 16 %, для транспортных средств в снаряженном состояний на подъеме с уклоном 23 %- для категорий М(одиночные транспортные средства и автопоездов) и 31 % - для категории N ( одиночные транспортные средства).

Установленная эффективность должна быть получена при усилии на ручном органе управления не более 392 Н для категории М и 582Н для остальных категорий.

Согласно ГОСТ 22895-77, рабочая тормозная система должна обеспечивать уменьшение скорости и остановку транспортного средства независимо от его скорости, нагрузки и уклонов дорог, для которых оно предназначено.

Рабочая тормозная система должна действовать на все колеса транспортного средства. Действие рабочей тормозной системы должно быть регулируемым и рационально распределятся по осям транспортного средства с учетом масс, приходящихся на эти оси и динамического перераспределения нагрузок при торможении.

По ГОСТ 25478-82, изменение усилий на ободе рулевого колеса при повороте управляемых колес в любом направлении должно происходить без рывков и заеданий.

Не допускается самопроизвольный поворот рулевого колеса автомобилей с усилителем рулевого привода от нейтрального положения к крайним.

Превышающий нормы износа шин, сквозной пробой их, разрыв кистей корда, применение шин не по размеру вызывают увеличение тормозного пути и, как следствие этого, может привести к дорожно-транспортным происшествиям.

Концентрация вредных веществ внутри салона автомобиля не должна превышать установленной санитарной нормы.

В салоне автомобиля предъявляются следующие требования: ветровое и боковые стекла не должны иметь трещин и затемнений, затрудняющих видимость, боковые стекла должны плавно передвигаться от руки или стеклоподъемными механизмами, сидения, спинка и замки должны находится в исправном состояний. Отопительное устройство кабины также должно быть исправно и обеспечивать нормальный температурный режим.

Список использованной литературы

1. Напольский Г.М.-Технологическое проектирование АТП и СТО.

2. Барун В.Н., Азаматов Р.А., Машков Е.А. Автомобили: Техническое обслуживание и ремонт. М.: Транспорт, 1988. – 325 с.

3. Данов Б.А. Электрооборудование. М.: Ливр, 2005. – 180 с.

4. Инструкция по безопасности труда для персонала, занятого на ремонте и техническом обслуживании автомашин и дорожно-стоительной техники ИБТ-К–97-85.

5. Перельский А.К. Большегрузные автомобили КамАЗ. М., 1993. – 367 с.

6. Руководство по ремонту и техническому обслуживанию автомобилей КамАЗ-5320, -53211, -53212, -53213, -5410, -54112, -55111, -55102/ Под ред. Е.А. Машкова. М.: Третий Рим, 2000. – 240 с.

7. Титунин Б.А. Ремонт автомобилей КамАЗ. М.:Агропромиздат, 1991. – 320 с.,

8. Устройство и эксплуатация автомобиля КамАЗ-4310:Учебное пособие. / Под ред. В.В. Осыкова. М.: Патриот, 1991.–351 с.: ил.

9. Устройство, обслуживание и ремонт топливной аппаратуры автомобилей: Учебник для сред. проф.-техн. училищ /Под ред. Ю.В. Буралёва. М.: Высш. школа, 1979. – 256 с.

|