Введение

В условиях интенсификации сельскохозяйственного производства, в условиях экономического кризиса, в условиях нарушения баланса стоимости сельскохозяйственной продукции и стоимости запчастей и техники в целом одним из определяющих требованиям к сельскохозяйственной техники является увеличение срока службы отдельных агрегатов и увеличение срока службы сельхоз. машин и тракторов.

Создание новых машин – задача как техническая, так и экономическая, поскольку разрабатываемые тракторы должны не только быть более совершенными по техническим характеристикам, но и обеспечивать более высокие экономические показатели на всех видах работ в различных почвенно-климатических зонах, которые характеризуются как разнообразием возделываемых культур, так и удельными сопротивлениями почв обработке и абразивностью.

Задача конструктора – создать машины, обеспечивающие заданное повышение производительности при достижении высшего технического уровня, качества, надежности и долговечности. В данном дипломном проекте предложен способ увеличения срока службы дорогостоящей детали трактора - гусеничной цепи.

1. Анализ производственной деятельности

1.1 Общие сведения по ЗАО СПФ «Агротон» отделение Штормово

Закрытое акционерное общество «Сельскохозяйственная производственная фирма «Агротон» – одно из самых крупных сельхозпредприятий Украины, созданное на территории Луганской области. ЗАО СПФ «Агротон» имеет более 40 тыс. га пахотных земель. Основные сферы деятельности – выращивание и переработка сельскохозяйственных культур, животноводство, продажа готовой продукции.

ЗАО «Агротон» включает: хлебозавод, маслозавод, мукомольный комплекс, сыроваренный завод, макаронный и майонезный цеха. Есть животноводческий комплекс птицефермы, инкубаторная станция.

Количество работников составляет более 3000 человек.

На основе собственной сырьевой базы организованный замкнут цикл производства продуктов питания. В настоящий момент под торговой маркой «Агротон» предприятие выпускает следующие виды продукции: мука фасованная высшего и первого сортов; хлебобулочные изделия; кондитерские изделия; сухари панировочные; маслю подсолнечную рафинированную, нерафинированную; майонез в ассортименте; мед, макаронные изделия; сырые тверди; масло сливочное.

Продукция ЗАО СПФ «Агротон» высокого качества, из экологически чистого сырья, сертифицированная.

Предприятие имеет широкую дилерскую сеть по продаже продуктов питания на всей территории Украины.

ЗАО СВФ «Агротон» отделение Штормово было основано 1.03.2000 года и является структурным производственным подразделением ЗАО СПФ «Агротон». Базой для его создания было КСП имени Пархоменко, которое в свою очередь было основано в 1983 году.

ЗАО СВФ «Агротон» отделение Штормово размещается на расстоянии 76 км к северу от областного центра м. Луганска и на расстоянии 15 км от районного центра пгт Новоайдар. Через отделение Штормово проходит автомобильная трасса государственного значения Харьков – Луганск.

Землепользование ЗАО СВФ «Агротон» отделение Штормово размещено в долине реки Айдар. На территории хозяйства есть озеро.

В климатическом отношении район характеризуется умеренно континентальным климатом с жарким сухим летом и умеренно холодной малоснежной зимой. Среднегодовая температура воздуха близко 27С, среднегодовая норма осадков составляет 415 мм. Осадки в течение года выпадают неравномерно. За характером увлажнения территория принадлежит к области неустойчивого и недостаточного увлажнения. Иногда наблюдаются длительные периоды без осадков.

Грунтовое покрытие представлено черноземами обычными и их смытыми и не смытыми видами. На формирование грунтового покрытия повлияло предыдущее орошение и засоление материнской породы.

Рельеф участка равнинно волновой. Склоны занимают большинство территории. Грунтовые воды находятся на глубине от 4 м. Воды со значительным количеством солей.

В структуре ЗАО СВФ «Агротон» отделение Штормово является тремя цехами: растениеводства, животноводства и механизации.

1.2 Анализ отрасли растениеводства

Одним из показателей использования земельных фондов является их структура. Использование земельных фондов тем лучше, чем выше в ней удельный вес пашни. Структура землепользования отд. «Штормово» за последние годы представлена в таблице 1.1.

Таблица 1.1 – Структура землепользования хозяйства

| Показатели |

2007 г. |

2008 г. |

2009 г. |

| га |

% |

га |

% |

га |

% |

| Общая земельная площадь |

8070 |

100 |

8070 |

100 |

8070 |

100 |

| – с.х. угодий в т.ч. |

5599 |

69,4 |

5508 |

68,3 |

5390 |

66,8 |

| – пашня |

4117 |

50,8 |

4128 |

51 |

4176 |

52 |

| – сенокосы |

249 |

3,2 |

249 |

3,2 |

191 |

2,4 |

| пастбища |

833 |

10,3 |

731 |

9 |

723 |

9 |

| многолетние насаждения |

400 |

5 |

400 |

5 |

300 |

3,7 |

| лес, кустарники |

828 |

10,2 |

851 |

10,4 |

1086 |

13,5 |

пруды, водоемы

приусадебные участки индивидуального пользования, прочие угодия

|

11 |

0,1 |

11 |

0,1 |

11 |

0,1 |

Из таблицы 1.1 видно, что в структуре землепользования существенных изменений за последние годы не произошло. Произошли небольшие колебания в структуре сельскохозяйственных угодий. Также видно, что хозяйство является типичным для данной зоны, земельные ресурсы позволяют развивать различные отрасли сельскохозяйственного производства.

Таблица 1.2 – Структура посевных площадей

| Наименование культур |

2007 г. |

2008 г. |

2009 г. |

| га |

га |

га |

| Зерновые всего |

1990 |

2001 |

2133 |

| в т.ч. озимые |

110 |

470 |

1323 |

| из них пшеница |

920 |

320 |

1133 |

| рожь |

180 |

150 |

190 |

| Яровые всего |

890 |

1531 |

810 |

| из них ячмень |

340 |

970 |

300 |

| овес |

50 |

111 |

100 |

| просо |

50 |

- |

10 |

| горох |

200 |

200 |

200 |

| кукуруза на зерно |

250 |

250 |

200 |

| Подсолнечник |

170 |

220 |

190 |

| Овощи |

150 |

100 |

30 |

| Кукуруза на силос |

493 |

500 |

681 |

| Кукуруза на зеленый корм |

87 |

87 |

87 |

| Свекла кормовая |

120 |

120 |

133 |

| Тыква |

20 |

13 |

- |

| Однолетние травы на зеленый корм |

56 |

76 |

76 |

| Однолетние травы на семена |

15 |

20 |

20 |

| Озимые на зеленый корм |

100 |

75 |

50 |

| Многолетние травы на сено |

100 |

100 |

100 |

| на зеленый корм |

275 |

200 |

200 |

| Пожнивные посевы |

200 |

165 |

- |

| Чистые пары |

341 |

451 |

476 |

| Земля в обработке |

4117 |

4128 |

4176 |

Анализ таблицы 1.2 структуры посевных площадей показывает, что площадь пашни изменилась. Пашня используется в соответствии с направлением хозяйства для выращивания основных культур.

Таблица 1.3 – Урожайность основных культур

| Наименование культур |

2007 г. |

2008 г. |

2009 г. |

| ц/га |

ц/га |

ц/га |

| Озимая пшеница |

28 |

25,3 |

23,1 |

| Рожь |

25,5 |

24 |

18,6 |

| Ячмень |

19,2 |

23 |

21 |

| Овес |

15 |

17 |

12,5 |

| Горох |

20 |

16,4 |

10,1 |

| Кукуруза на зерно |

22 |

30,2 |

18,7 |

| Кукуруза на силос |

150 |

160 |

130,1 |

| Подсолнечник |

14 |

12 |

10 |

| Свекла кормовая |

120 |

126 |

115 |

| Многолетние травы |

45 |

39 |

36 |

| Однолетние травы |

30 |

24 |

28 |

Из таблицы 1.3 видно, что урожайность культур колеблется в зависимости от погодных условий года и сложности в работе отрасли растениеводства в целом по хозяйству.

Таблица 1.4 – Анализ отрасли животноводства

| Показатели |

2007 г. |

2008 г. |

2009 г. |

| Поголовье, всего |

2158 |

2108 |

1722 |

| Молочное стадо коров |

300 |

250 |

200 |

| Молодняк КРС |

1280 |

975 |

900 |

| Свиноводство: основное стадо |

578 |

883 |

622 |

| Надои на фуражную корову, кг |

2005 |

1921 |

1622 |

| Среднесуточный привес, кг |

0,324 |

0,292 |

0,165 |

Анализируя состояние животноводства по таблице 1.4 видно, что оно с каждым годом становится убыточным. Уменьшаются надои на фуражную корову. Для исправления данного положения дел в хозяйстве нужно, прежде всего, создать хорошую кормовую базу, организовать строгое выполнение и соблюдение рациона кормления и режима содержания. Нужно более эффективно использовать имеющееся оборудование, машины и агрегаты для приготовления сочных кормов и растворов.

За последние три года в хозяйстве наблюдается спад производства. Это, прежде всего, связано с нестабильным экономическим положением. Не хватает средств для приобретения удобрений, высококачественных семян. Не разрабатываются новые технологии. Также не хватает средств для содержания и обслуживания сельскохозяйственной техники, животноводческих ферм.

1.3 Анализ работы МТП

Обеспеченность сельскохозяйственной техникой и энергетическими средствами.

Машинно-тракторный парк отд. Штормово обширен и разномарочен. В хозяйстве имеются современные энергонасыщенные и высокопроизводительные трактора Т-150 и Т-150К, зерноуборочный комбайн «Кейс». Имеется также большой набор сельскохозяйственных орудий, наличие которых позволяет выполнять все предусмотренные технологией работы с помощью механизаторов. За последние три года уровень механизации не является постоянным. Обеспеченность хозяйства техникой приведено в таблице 1.5.

Таблица 1.5 – Обеспеченность хозяйств техникой

| Показатели обеспеченности |

2007 г. |

2008 г. |

2009 г. |

| 1. Мощность всех двигателей, кВт |

7911 |

8576 |

9130 |

| а) в расчете на 100 га пашни |

192 |

205 |

212 |

| б) в расчете на 100 га с.х. угодий |

142 |

156 |

162 |

| в) в расчете на 1 работника |

9,7 |

10,7 |

11,7 |

| 2. Приходится пашни на 1 ус. тр-р, га |

153 |

144 |

137 |

| 3. Приходится зерновых на 1 комбайн, га |

321 |

247 |

173 |

| 4. Приходится посева зерновых на 1 сеялку, га |

126 |

148 |

166 |

| 5. Приходится посева овощей на 1 сеялку, га |

104 |

62 |

30 |

| 6. Приходится посева силосных культур, га |

126 |

155 |

180 |

| 7. Приходится пашни на 1 плуг, га |

147 |

126 |

103 |

Проанализировав данные таблицы 1.5 видно, что энергетические мощности возросли на 665 кВт. Хозяйство обеспеченно сельскохозяйственной техникой полностью, несмотря на увеличение посева зерновых и силосных культур. Это объясняется более производительными машинами и тракторами, приобретенными хозяйством. Парк сельскохозяйственных машин удовлетворяет потребностям механизированных работ и находится в удовлетворительном состоянии. Есть в хозяйстве такие машины, которые не используются.

1.4 Уровень использования машинно-тракторного парка

Уровень использования МТП за последние годы существенно не изменился, это видно из таблицы 1.6. Расход топлива на эталонный гектар имеет тенденцию к увеличению.

Годовой объем механизированных работ за 2008 год составляет 58990 га эт. п. из них 11174 га эт. п. на транспортные работы. Энерговооруженность на 1 рабочего составляет 12,8 кВт. Энергообеспеченность на 1 га сельскохозяйственных угодий составляет 156 кВт.

1.5 Планирование и технология выполнения механизированных работ в растениеводстве

Годовой объем механизированных работ охватывает все виды работ по возделыванию и уборке всех видов сельскохозяйственных культур.

В растениеводстве годовой объем работ составляется агрономом. Марочный и количественный состав подбирается с учетом выполнения МТП всех производственных процессов по возделыванию и уборке сельскохозяйственных культур.

МТП должен быть загружен так, чтобы не было простоя и перегрузки машин, в то же время весь объем механизированных работ должен выполняться с наименьшим количеством тракторов и сельскохозяйственных машин, следовательно, эффективность использования МТП будет максимальной.

Таблица 1.6 – Уровень использования МТП

| Показатели |

2007 г. |

2008 г. |

2009 г. |

| 1. Среднегодовое число условных тракторов |

25 |

27 |

28,1 |

| 2. Количество тракторов и комбайнов в физических единицах, всего |

35 |

37 |

43 |

| в т.ч. Т-150 |

11 |

9 |

12 |

| МТЗ |

22 |

25 |

27 |

| прочих марок |

2 |

3 |

4 |

| Комбайнов |

5 |

5 |

7 |

| 3. Количество трактористов-машинистов, чел. |

74 |

85 |

82 |

| 4. Обеспеченность механизаторами |

2,1 |

2,3 |

2,1 |

| 5. Отработано дней в году |

17770 |

21168 |

17391 |

| на условный трактор |

710 |

780 |

600 |

| на Т-150 |

1610 |

2350 |

2170 |

| на МТЗ |

805 |

845 |

645 |

| на прочие марки |

8850 |

7050 |

4350 |

| 6. Коэффициент сменности тракторов: |

| Т-150 |

1,74 |

1,86 |

1,54 |

| МТЗ |

1,8 |

1,4 |

1,1 |

| 7. Годовая выработка в усл. эт. га на трактор |

1877 |

2072 |

2034 |

| Т-150 |

1637 |

1702 |

1552 |

| МТЗ |

1327 |

1459 |

1725 |

| Т-25 |

699 |

2215 |

1455 |

| Прочие |

763 |

976 |

832 |

| 8. Расход топлива в кг/га эт. п. |

8,7 |

10,5 |

9,2 |

1.6 База отделения «Штормово» для проведения ТО

Для обслуживания МТП в хозяйстве имеется центральная ремонтная мастерская, которая имеет все необходимые участки ремонта и обслуживания машин. Капитальные ремонты проводятся на ремонтно-транспортных предприятиях, а текущие ремонта и технические обслуживания проводятся в центральной ремонтной мастерской.

Поддерживание парка в работоспособном состоянии и восстановление их деталей достигается за счет внедрения в хозяйстве планово-предупредительной системы ТО.

В каждом механизированном отряде имеются укомплектованные необходимым технологическим оборудованием пункты ТО для проведения работ, предусмотренных системой ТО. Для создания техпомощи в поле, укомплектовывается передвижная мастерская. Имеется агрегат ТО, на котором работают мастера-наладчики.

1.7 Организация ТО машин в хозяйстве

Организация ТО МТП исходит из основных положений, рекомендованных ГОСНИТИ и проверенных практикой сельскохозяйственных органов, которые занимаются вопросами ТО.

Комплексное ТО МТП хозяйства включает в себя следующие вопросы:

1. Ремонт тракторов и сельскохозяйственных машин. 2. Хранение и комплектование агрегатов. 3. Сезонное ТО и периодические осмотры. 4. Система ТО. 5. Обкатка машин. 6. Приемка машин. 7. Служба диагностики.

Ежемесячные технические обслуживания проводят сами механизаторы. Профилактические технические обслуживания проводятся бригадой мастеров-наладчиков и слесарей. Службу ТО возглавляет главный инженер. Он разрабатывает графики проведения ТО тракторов и самоходных шасси. Однако сроки выполнения работ, предусмотренные графиком, нарушаются.

Служба диагностики машин не получила внедрение в связи с отсутствием необходимого оборудования.

1.8 Организация хранения и комплектование агрегатов

Она основывается на внедрении в каждой бригаде слесаря машинного двора. Его обязанностью является комплектование агрегатов, подготовка их к работе, хранение сельскохозяйственного инвентаря, проведение мелких ремонтов. Хранение сельскохозяйственных машин важная составная часть планово-предупредительной системы технического обслуживания МТП. Правильная организация хранения машин обеспечивает их надежность и долговечность. В хозяйстве все машины хранятся на бетонированных открытых площадках.

1.9 Организация нефтехозяйства заправки машин

Заправка агрегатов топливом и смазочными материалами полностью механизирована. Имеется автозаправщик, который получает топливо на складе ГСМ. Склад горюче-смазочных материалов находится на окраине села и сообщен с механизированными отрядами грунтовыми дорогами и дорогами с асфальтным покрытием. Топливо и смазка хранятся в специальных емкостях. Общая емкость склада ГСМ равна 424 м3

. Общий расход топлива приведен в таблице 1.7 и 1.8.

Таблица 1.7 – Движение горючего.

Наименование

|

остаток на 1.1., т |

поступило за год, т |

всего израсходовано, т |

В том числе на работу, т |

| тракторов |

автомобилей |

комбайнов |

стац.

двигателей

|

прочий расход |

остаток |

| Дизельное топливо |

22 |

701 |

702 |

485 |

- |

22 |

165 |

30 |

21 |

| Бензин |

67 |

521 |

574 |

13 |

474 |

1 |

- |

42 |

14 |

| Дизельное масло |

32 |

32 |

30 |

2 |

- |

- |

- |

- |

- |

| Автол |

- |

16 |

12 |

1 |

10 |

- |

1 |

- |

4 |

Таблица 1.8 – Расход дизельного топлива на работу тракторов

Наименование

|

Объем работ, га |

Всего, т |

План на 1 га эт. п, кг |

Фактически |

| всего, т |

на 1 га эт. п., кг |

| Трактора с дизельным двигателем |

47816 |

477,7 |

9,9 |

4401 |

9,2 |

За учет и реализацию горючего отвечает заведующий складом ГСМ.

2. Производственная эксплуатация МТП

2.1 Обоснование марочного состава МТП хозяйства

Исходными данными для обоснования и выбора марочного состава МТП является планированный уровень механизации возделывания и уборки сельскохозяйственных культур с учетом природно-экономических условий хозяйства, наличия в хозяйстве состава МТП.

Для выполнения всех работ в хозяйстве необходимо иметь тракторы общего назначения, пропашные, садово-огородные:

1. Трактора общего назначения класса 3 тонны.

2. Трактора универсальные класса 1,4 тонны «Беларусь».

3. Класса 0,9 тонны, Т-25.

4. Марочный состав комбайнов принимаем исходя из видов и объема убираемых культур: уборка зерновых-колосовых культур осуществляется комбайнами СК-5 «Нива», «Кейс».

Машинно-тракторный парк должен быть загружен так, чтобы не было простоя и перегрузки машин и в то же время весь объем механизированных работ должен выполняться наименьшим количеством тракторов и машин, следовательно, эффективность использования МТП будет выше.

2.2 Расчет МТП

Прогрессивная технология и системы машин сельскохозяйственных предприятий находят свое отражение в технологических картах возделывания культур. В них приводится перечень операций, указан состав агрегатов, их количество, сроки выполнения работ и основные экономические показатели (затраты труда, эксплуатационные расходы и др.) на единицу продукции.

Объем работ в технологической карте выражается не только в физических га, тоннах, тоннах-км, но и в условных эталонных гектарах, что удобно для составления плана механизации всех работ в хозяйстве.

Для того чтобы выявить необходимое хозяйству количество машин или составить план использования имеющейся техники, определяют годовой объем работ (по срокам) и рационально распределяют его по имеющимся или выбранным типам агрегатов. В нашем случае на трактор Т-150.

При составлении плана механизации работ в хозяйстве выявляются наиболее эффективные комплексы машин и способы их использования, а технологические карты возделывания культур, согласованные с таким планом становятся реальной основой для внедрения прогрессивной технологии и комплексной механизации работ.

Расчет годового объема механизированных работ хозяйства на основе составных технологических карт, возделывания всех или нескольких культур ведется на основе технологических схем, перечня работ, объема сроков их выполнения, структуры посевных площадей и севооборотов хозяйства.

Расчеты объема и распределения работ по типам агрегатов оформляется в виде таблицы, удобной для построения графика машиноиспользования. Такая таблица 2.1 называется таблицей к графику машиноиспользования.

Рациональное комплектование и использование МТП сельскохозяйственных предприятий представляет собой сложную и ответственную задачу.

Под оптимальными составами МТП хозяйств понимается подбор машин такого типа и такого их количественного отношения, которые дают возможность механизировать все виды работ в хозяйстве, при наименьших затратах труда и средств на единицу продукции.

Определение оптимального (или приближающегося к нему) состава МТП с.х. предприятия делается на основе соответствующих технико-экономических расчетов и анализа показателей проектируемой структуры парка машин.

Существует несколько методов определения состава машинно-тракторного парка. Одним из них является способ определения необходимого состава МТП на основе построения графиков использования (выбранных) или имеющихся типов энергетических средств (тракторов, автомобилей и др.) по пиковой нагрузке машин, соответствующих типов. Построение этих графиков машиноиспользования делается на основе технологических карт возделывания культур, определение суммарного объема работ по времени года и распределению видов работ по типам энергетических средств.

Практически, более точное необходимое количество тракторов и других машин, определяют по пиковой нагрузке машин в функции времени.

2.3 Построение графика машиноиспользования тракторов Т-150

Графиком машиноиспользования называется диаграмма, показывающая, сколько машин или агрегатов данного типа должно работать в различное время, для выполнения производственного плана. Эти графики удобно строить по типам тракторов и автомобилей. Наиболее универсальным средством механизации, отражающим состав и динамику использования агрегатов по времени года.

На основе данных таблицы 2.1 эти графики строем, следующим образом. На вертикальной оси в определенном масштабе откладывают количество тракторов, необходимое для выполнения данного процесса. На горизонтальной оси откладывают в масштабе время выполнения данной операции. На графике при этом получается прямоугольник, отображающий определенную производственную операцию, отмеченную порядковым номером соответственно таблице 2.1. Величина площади каждого прямоугольника в принятом масштабе отражает количество агрегато-дней или лошадиных сил, необходимых для выполнения объема работ по данной производственной операции в установленный срок.

Операции, совпадающие по срокам, отображаются на графике прямоугольниками, построенными последовательно один над другим. Верхняя граница прямоугольников на графике в данный календарный период времени отображает потребное количество тракторов этого типа (автомобилей) в хозяйстве.

2.4 Корректировка графика машиноиспользования тракторов Т-150

При построении графиков с max

(пиковой) и min

потребностью в данном типе трактора можно несколько уровнять, корректированием графиков, снизив max

количество тракторов до min

необходимого.

Корректирование графиков дает возможность найти необходимое количество тракторов каждого типа, пути более равномерно и полного использования машин.

Изменение интенсивности работы или количества тракторов, выполняющих боронование, можно получить (max

) минимально необходимое количество тракторов Т-150. При этом изменены агротехнические сроки, т.е. увеличены. Путем перераспределения работ между тракторами разных марок, большую потребность в тракторах Т-150 испытывает хозяйство при обработке сада. Добиваемся уменьшения тракторов этой марки. Часть работы переносим на трактора марки МТЗ-80.

Таким образом, хозяйство имеет необходимое количество тракторов и загруженность их в работе в пределах нормы.

Таблица 2.1 – Машиноиспользование тракторов Т-150.

| Наименование операций |

Единицы измерения |

Объем работ |

Агротехнические (календарные) сроки |

Количество дней |

Продолжительность смены |

Состав агрегата |

Норма выработки |

Требуется для выполнения всего объема работ |

Горючее,

кг

|

| в физ. га |

в усл. га |

наименован. и марка |

обслуж.

Персонал

|

га/смену |

га/час |

трак-ров |

с.х.машин |

механизмов |

прочие |

на единицу работы |

на весь объем работ |

| трактора |

с.х. машины |

механизм |

Прочие |

| Боронование |

га |

6218 |

628 |

27.03–10.04 |

14 |

14 |

Т-150 |

ЗБЗТ-10 |

1 |

1 |

67 |

9,5 |

3 |

30 |

10 |

10 |

1,3 |

8100 |

| Культивация с боронованием |

га |

1133 |

282 |

03.04–10.04 |

8 |

14 |

Т-150 |

КПС-4 |

2 |

2 |

28 |

4 |

2 |

2 |

4 |

4 |

3,2 |

3620 |

| Прикатывание посева |

га |

450 |

68 |

26.04–07.05 |

11 |

7 |

«–» |

катки |

1 |

- |

46 |

6,5 |

1 |

12 |

1 |

- |

1,5 |

675 |

| Боронование по всходам |

га |

1250 |

225 |

16.04–16.05 |

8 |

14 |

«–» |

ЗБЗТ – 1,0 |

1 |

1 |

67 |

9,6 |

1 |

6 |

2 |

2 |

1,3 |

1625 |

| Снегозадерж. |

га |

170 |

24 |

01,02,03 |

9 |

7 |

«–» |

СВ – 2,6 |

1 |

- |

50 |

7,01 |

1 |

1 |

1 |

- |

1,6 |

273 |

| Очистка траншей |

м3

|

10220 |

511 |

10.07–01.09 |

16 |

7 |

«–» |

Бульдо-зер |

1 |

- |

157 |

28,5 |

4 |

4 |

4 |

- |

0,4 |

4400 |

| Укрытие траншей землей |

м2

|

11000 |

440 |

01.09–10.10 |

40 |

7 |

«–» |

Бульдо-зер |

1 |

- |

157 |

28,5 |

2 |

2 |

2 |

- |

0,4 |

4400 |

| Культивация |

га |

114 |

68 |

18–21.05 |

3 |

14 |

«–» |

КРН – 4,2 |

1 |

- |

11 |

1,5 |

2 |

2 |

2 |

- |

7,1 |

810 |

| Пахота с боронованием |

га |

200 |

264 |

3–06.09 |

3 |

14 |

«–» |

ПН-5–35 |

1 |

- |

11,6 |

1,65 |

1 |

1 |

2 |

- |

14,4 |

2880 |

| Трамбовка з/м |

т |

4800 |

240 |

25.07–08.08 |

13 |

7 |

«–» |

Бульдо-зер |

1 |

- |

165 |

23,5 |

2 |

2 |

2 |

- |

0,4 |

2160 |

| Раскрытие траншей |

м2

|

5400 |

216 |

10,11,12,01 |

20 |

7 |

«–» |

Бульдо-зер |

1 |

- |

157 |

28,5 |

2 |

2 |

2 |

- |

0,4 |

2160 |

Нарезка оросительныхканалов

|

га |

45 |

18 |

20–23.04 |

3 |

7 |

Т-150 |

КЗУ – 0,3 |

1 |

- |

22 |

3,1 |

1 |

1 |

1 |

- |

3,2 |

144 |

| Разбрасывание органических удобрений |

га |

114 |

171 |

28.08–02.09 |

5 |

14 |

«–» |

Бульдо-зер |

1 |

- |

4,7 |

0,69 |

3 |

3 |

6 |

- |

1,6 |

182 |

Вспашка

27–30 см

|

га |

45 |

49 |

12.09–22.09 |

10 |

14 |

«–» |

ПН-5–35 |

1 |

- |

11,6 |

1,65 |

1 |

1 |

1 |

- |

14,4 |

650 |

| Полив I |

га |

45 |

135 |

26.04–04.05 |

8 |

14 |

«–» |

ДДН-45 |

1 |

1 |

2,4 |

0,34 |

1 |

1 |

1 |

1 |

31,2 |

1410 |

| Вегетационный полив |

га |

360 |

10800 |

27.05–10.09 |

90 |

14 |

«–» |

ДДН-45 |

1 |

1 |

2,4 |

0,34 |

1 |

1 |

1 |

1 |

31,2 |

10150 |

| Заравнивание оросительных каналов |

га |

114 |

45 |

20.05–03.09 |

33 |

7 |

«–» |

КЗУ – 0,3 |

1 |

- |

17,3 |

2,6 |

1 |

1 |

1 |

- |

3,8 |

433 |

| Полив с подкормкой |

га |

145 |

50 |

14.05–14.07 |

60 |

14 |

«–» |

ДДН-45 |

1 |

1 |

2,4 |

0,34 |

1 |

1 |

1 |

1 |

31,2 |

4520 |

| Боронование после перепашки |

га |

114 |

720 |

18–21.05 |

2 |

14 |

«–» |

КРН – 4,2 |

1 |

1 |

67 |

9,6 |

1 |

1 |

1 |

1 |

1,3 |

57 |

| Культивация глубокая |

га |

114 |

720 |

18–21.05 |

3 |

14 |

«–» |

КРН – 4,2 |

1 |

- |

11 |

1,5 |

2 |

2 |

2 |

- |

7,2 |

820 |

| Полив овощей |

га |

240 |

480 |

27.05–01,09 |

80 |

14 |

«–» |

ДДН-45 |

1 |

1 |

2,4 |

0,34 |

1 |

1 |

1 |

1 |

31,2 |

7500 |

| Рыхление сада |

га |

1200 |

330 |

10.04–20.08 |

25 |

7 |

«–» |

ПСШ-5 |

1 |

- |

14 |

2 |

3 |

3 |

3 |

3 |

5,7 |

6840 |

| Пахота междурядий сада |

га |

300 |

408 |

25.09–20.10 |

25 |

7 |

«–» |

ПСГ-4–30 |

1 |

- |

2,5 |

0,35 |

5 |

5 |

5 |

5 |

14,5 |

4350 |

| Лущение стерни |

га |

2040 |

200 |

15–17.07,

12–16.08

|

7 |

14 |

«–» |

ЛД-15 |

1 |

- |

35 |

5 |

4 |

4 |

8 |

- |

2,7 |

5500 |

Вспашка

25–27 см

|

га |

1540 |

2002 |

1–28.08

26.09–05.10

|

37 |

14 |

«–» |

ПН-5–35 |

1 |

- |

11,6 |

1,65 |

4 |

4 |

8 |

- |

14.4 |

22200 |

| Посев озимой пшеницы |

га |

920 |

185 |

25.08–05.09 |

10 |

14 |

«–» |

СЗ – 3,6 |

1 |

3 |

43 |

6,1 |

1 |

3 |

2 |

6 |

5,6 |

515 |

Вспашка

18–22 см

|

га |

820 |

1070 |

1–20.09 |

20 |

14 |

«–» |

ПН-5–35 |

1 |

- |

11,6 |

1,65 |

4 |

4 |

8 |

- |

14,4 |

11800 |

| Итого |

50282 |

20147 |

«–» |

101232 |

2.5 Определение списочного состава тракторов Т-150

Обоснование состава МТП заключается в определении списочного количества машин в хозяйстве. После корректировки распределения объемов работ указанными способами на графиках машиноиспользования все же неизбежно остаются пиковые нагрузки, которые и определяют потребное количество тракторов марки Т-150.

Количество тракторов, определяемое при построении графика использования, является эксплуатационным количеством (nэк

) парком машин, непосредственно занятых на выполнении работ.

Списочное, или действительно необходимое количество тракторов в хозяйстве должно быть несколько больше, в связи с неизбежностью простоя при выполнении ремонта и технического обслуживания.

Списочное количество машин определяют из отношения [4]:

nэк

=, шт. (2.1)

где τт.г.

– коэффициент технической готовности машины, учитывающий простои в ремонте и на плановых технических обслуживаниях (для тракторов принимаем τт.г

= 0,9).

nэк

= = 11 шт. тракторов Т-150

2.6 Определение потребного количества тракторов других марок и машин

Расчет потребности количественного состава тракторов МТЗ ведем исходя из технических условий, чтобы все производственные процессы по возделыванию и уборке сельскохозяйственных культур выполнялись в установленные агротехнические сроки с использованием минимального количества тракторов и машин.

Расчет проводим по наиболее напряженному периоду работ. По данным годового объема механизированных работ устанавливается наименованием работ, входящих в наиболее напряженный период и определяет необходимое количество агрегатов для выполнения этих видов работ по формуле:

Хтр

=, шт. (2.2)

где И

– объем данного вида работ в физических единицах;

Хтр

– потребное количество агрегатов;

Др

– количество рабочих дней напряженного периода работ;

Кс

– коэффициент сменности.

Для тракторов класса 1,4 тонны напряженный период будут весенне-полевые работы, летние работы и т.д. для всех тракторов.

Хтр.

= = 24,1 шт.

Принимаем 24 трактора марки МТЗ.

Количество зерноуборочных комбайнов определяем по формуле:

nк

=, шт. (2.3)

где И

– убранная площадь, га.

nк

= = 6,2 шт.

Принимаем 6 штук комбайнов.

Количество отдельных марок сельскохозяйственных машин определяем по формуле:

nм

= Хтр

· Хм

, шт. (2.4)

где Хтр

– количество тракторов, шт.;

Хм

– количество машин в агрегате, шт.

Рассчитываем количество плугов при вспашке:

nм

= 23 · 1 = 23 шт.

Все данные рекомендуемого парка машин сводим в таблицу 2.2. При анализе загрузки МТП можно сделать вывод, что все виды тракторов загружены не одинаково. Наибольшую загрузку получено в весенне-летний период полевых работ. В зимний период они недоиспользуется. Большая часть тракторов занята на транспортных работах и на ремонте.

Если рассматривать загрузку тракторов по маркам, то трактор Т-150 наиболее загружен в июле, августе и сентябре. Этот период характеризуется вспашкой всей обрабатываемой площади и другими трудоемкими операциями. Сельскохозяйственная техника используется удовлетворительно. Есть такие машины, которые простаивают. Это говорит о неправильном составлении плана использования и приобретения сельскохозяйственной техники. Он должен составляться на основании расчетов и конкретных условий хозяйства. Рекомендуемый состав машинно-тракторного парка предложен в таблице 2.2.

Таблица 2.2 – Рекомендуемый состав МТП

| Наименование |

Необходимо, шт. |

Имеется, шт. |

Недостаток, шт. |

Излишек, шт. |

| 1. Тракторы: |

| Т-150 |

11 |

12 |

- |

1 |

| МТЗ-80 |

24 |

27 |

- |

3 |

| Т-25 |

4 |

4 |

- |

- |

| 2. Зерноуборочные комбайны |

6 |

7 |

- |

1 |

| 3. Кукурузоуборочные комбайны |

4 |

3 |

1 |

- |

| 4. Силосоуборочные комбайны |

6 |

7 |

- |

1 |

| 5. Картофелекопалки |

1 |

2 |

- |

1 |

| 6. Дождевальные машины |

2 |

2 |

- |

- |

| 7. Навозоразбрасыватели |

6 |

9 |

- |

3 |

| 8. Жижеразбрасыватели |

9 |

1 |

- |

- |

| 9. Плуги общего назначения |

23 |

33 |

- |

10 |

| 10. Плуги специальные |

1 |

1 |

- |

- |

| 11. Лущильники |

5 |

6 |

- |

1 |

| 12. Бороны |

127 |

118 |

9 |

- |

| 13. Культиваторы |

37 |

45 |

- |

8 |

| 14. Зерновые сеялки |

11 |

11 |

- |

- |

| 15. Кукурузные сеялки |

16 |

13 |

- |

3 |

| 16. Овощные сеялки |

3 |

3 |

- |

- |

| 17. Картофелесажалки |

1 |

2 |

- |

1 |

| 18. Рассадопосадочные машины |

3 |

2 |

1 |

- |

| 19. Косилки тракторные |

6 |

9 |

- |

3 |

| 20. Грабли тракторные |

4 |

5 |

- |

1 |

| 21. Стогометатели |

3 |

3 |

- |

1 |

| 22. Жатки |

13 |

13 |

- |

- |

3. Техническая эксплуатация МТП

3.1 Организация технического обслуживания МТП в хозяйстве

Высокая производительность машинно-тракторных агрегатов зависит от их технического состояния. В процессе работы машин происходит непрерывное изнашивание деталей, узлов и агрегатов в результате трения или коррозии. Износ проявляется в результате изменения их первоначальных геометрических размеров или веса. Для предупреждения влияния износа, обеспечения длительности работы машин без поломок, разработана система ТО.

Система ТО – это комплекс планомерно проводимых организационных и технических мероприятий по обслуживанию, ремонту и хранению машин, обеспечивающих нормальное техническое состояние и постоянную их готовность к работе.

Эта система состоит из следующих основных элементов: обкатки, ТО, периодического технического осмотра и хранения.

Обкатка – это работа машин с постоянным увеличением нагрузки на крюке и скорости движения до максимальной. Цель обкатки – добиться нормальной приработки трущихся поверхностей, сопрягаемых механизмов машины, снизить интенсивность износа трущихся поверхностей деталей. Обкатку проводим согласно инструкции завода – изготовителя.

Техническое обслуживание представляет собой комплекс обязательных операций, выполняющихся через определенные периоды работы машины. Основная цель ТО – сохранение технического состояния деталей, узлов и механизмов, предупреждение ускоренного износа, нарушений и регулировок.

Все работы по ТО рекомендуется правилами ТО, которые представляют собой перечень обязательных для выполнения операций, сгруппированных по принципу однообразности их выполнения. Общие правила ТО за тракторами предусматривают ЕТО, а также сезонное ТО. Выполнение ТО №1, №2, №3 планируется и контролируется по количеству израсходованного топлива. Сезонные ТО осуществляются при переходе на зимний или летний сезоны эксплуатации. Оно обычно совмещается с очередным плановым ТО.

Целью периодических осмотров является контроль за соблюдением правил эксплуатации в хозяйстве, определения фактического технического состояния тракторов перед началом полевых работ. Такие осмотры, проводящиеся в хозяйстве два раза в год.

Обслуживание машин при хранении имеет цель обеспечить сохранность машин, предупредить коррозионный износ и разрушение деталей, узлов и механизмов в нерабочий период. Организация ТО машин и орудий сельскохозяйственного производства должна быть направлена на своевременное выполнение всего комплекса работ в соответствии с существующими правилами, в минимально сжатые сроки и с наименьшими затратами труда и материальных средств.

Изучение вопросов организации ТО и обобщение накопленного опыта показатели, в качестве основы при организации работ по ТО машинно-тракторного парка должны быть наложены принципы разделения труда. При ремонте техники разделения труда показало свои преимущества.

Выполнение операций ЕТО входит в обязанности трактористов-машинистов. При выполнении операций по заправке тракторов машинисты обязаны помогать работникам постов заправки.

Операции ТО и последние ТО тракторов и сельскохозяйственных машин, ремонтные работы выполняют специализированные звенья, которые возглавляют мастера-наладчики. Необходимо включить в состав звена, на время проведения ТО №2 и ТО №3 тракториста, это повысит качество ТО. Свободное время специализированные звенья используют для обслуживания сельскохозяйственной техники и ее хранения.

Техническое обслуживание в настоящее время может быть организовано по одной из схем:

1) ТО машинно-тракторного парка осуществляется силами хозяйства, на базе собственной мастерской, ПТО, капитальные ремонты тракторов и комбайнов проводят на ремонтных предприятиях системы РТП;

2) сельскохозяйственные предприятия весь объем работ по ТО, включая ремонт МТП осуществляется силами и средствами РТП, на основе хозяйственного договора с последним.

Наиболее приемлемой системой ТО МТП для хозяйства является первая схема, так как хозяйство имеет средства для проведения ТО и текущих ремонтов с.х. машин, специалистов, прошедших соответствующую подготовку для этой цели и обеспечивающих подготовку для этой цели и обеспечивающих хорошее качество проведения ТО.

3.2 Составление годового плана ТО ремонтов тракторов и сельскохозяйственных машин

Правильное планирование ТО машин – необходимое условие содержание их в исправном состоянии. Это вытекает из сущности планово-предупредительной системы ТО, ремонта машин, при которой очередное ТО выполняется в обязательном порядке после определенного количества работ или расхода топлива.

Для составления годового плана ТО машинно-тракторного парка используем следующие исходные данные:

1) годовой план использования машин (график машиноиспользования);

2) техническое состояние тракторов к началу планируемого года и общую наработку после капитального ремонта или от начала работы (для новых машин);

3) периодичность плановых ТО и ремонтов тракторов;

4) нормативы времени простоев машин и их трудоемкость.

Расход топлива является основным показателем периодичности ТО техники.

Планирование ТО МТП ведется по расходу топлива. Количество ТО и ремонтов определяется исходя из выполненного объема работ по каждой марке трактора. Для этого определяется количество израсходованного топлива на каждый трактор за год, и по выработке определяется количество ТО и ремонтов. Исходя из этого строится график ТО и ремонта тракторов.

План график для с.х. машин строится исходя из выработки га. усл. пахоты по маркам машин и периодам работы. В плане графике указывается периодичность и послезонные ТО, снятие и постановку техники на хранение.

Для организации ТО в механизированном отряде механиком строятся месячные графики-планы, к началу каждого месяца по фактически израсходованному топливу, согласно этих планов-графиков и проводят ТО.

3.3 Определение ТО и ремонтов

Количество и сроки проведения ТО каждого трактора определяют с помощью графиков машиноиспользования. Для этой цели на вертикальных шкалах графика машиносипользования (с правой стороны), отмечается объем израсходованного топлива, соответствующий периодичности проведения ТО и ремонтов тракторов.

Если через пометку данного ТО или ремонта на шкале выработки провести линию, параллельную оси абсцисс до пересечения ее с интегральной кривой на графике, то проекция точки пересечения на оси абсцисс указывает дату проведения этого ТО, ремонта по рассматриваемому трактору.

Согласно принятой в нашей стране трехмерной системы ТО для каждой марки тракторов установлены сроки проведения ТО и ремонтов в кг израсходованного топлива. Поэтому количество ТО и ремонтов за год может быть подсчитано аналитически.

Количество ремонтов и ТО, для машин данного вида и данной марки определяется по формуле:

Nк

=, (3.1)

Nт

= – Nк

, (3.2)

NТО3

= –(Nк

+ Nт

), (3.3)

NТО2

= –(Nк

+ Nт + NТО3

), (3.4)

NТО1

= –(Nк

+ Nт + NТО3

+ NТО2

), (3.5)

где Nк,

Nт, NТО3,

NТО2

, NТО1

- количество капитальных, текущих ремонтов и ТО №3, №2, №1 по машинам данного вида и данной марки;

Wг

– плановая годовая загрузка машин данного вида и марки (в кг израсходованного топлива для тракторов, в га убранной площади для комбайнов);

К

– количество машин данного вида и данной марки;

Мк,

Мт, МТО3,

МТО2

, МТО1

- наработка машины между капитальными и текущими ремонтами или ТО №3, №2, №1.

Расчет количества ТО МТП приводится в таблице 3.1.

3.4 Расчет затрат труда и денежных средств на выполнение ТО

Расчет объема работ проводится в зависимости от количества ТО и трудоемкости каждого ТО. Расчет заработной платы на проведение ТО проводится в зависимости от трудоемкости выполняемого ТО и разряда рабочего. Расчет трудоемкости ТО и годовых затрат приводим в таблице 3.2.

Таблица 3.1 – Расчет количества ТО МТП

| Марка машины |

Кол-во машин К

, шт.

|

Годовая нагрузка, Wг

, к, кг |

Межремонтная наработка, кг (га) |

Общее количество ремонтов и ТО |

| до Мк

|

до МТ

|

до МТО3

|

до МТО2

|

до МТО1

|

Nк

|

Nт

|

NТО3

|

NТО2

|

NТО1

|

| Тракторы: |

| Т-150 |

11 |

111353 |

62400 |

20800 |

10400 |

2600 |

2600 |

2 |

3 |

6 |

34 |

127 |

| МТЗ-80 |

24 |

244016 |

38400 |

12800 |

6400 |

1400 |

400 |

6 |

13 |

19 |

136 |

436 |

| Т-25 |

4 |

31751 |

28800 |

9600 |

4800 |

600 |

150 |

1 |

2 |

4 |

45 |

151 |

| Комбайны: |

| зерноуборочные |

6 |

1710 |

1200 |

400 |

- |

- |

- |

1 |

4 |

- |

- |

- |

| силосоуборочные |

9 |

955 |

- |

159 |

- |

- |

- |

- |

6 |

- |

- |

- |

| кукурузоуборочные |

4 |

250 |

- |

60 |

- |

- |

- |

- |

4 |

- |

- |

- |

| сельскохозяйственные машины |

- |

- |

- |

- |

- |

- |

- |

- |

80 |

- |

- |

- |

Таблица 3.2 – Расчет трудоемкости ТО и годовых затрат

| Марка трактора |

Номер ТО |

Трудоемкость чел. ч. |

Разряд работы |

Тарифная ставка, грн. |

Количество ТО |

Зарплата за одно ТО |

Годовая трудоемкость, чел. час. |

Общая зарплата, грн. |

Т-150

|

ТО-1 |

23,5 |

ІV

|

4,1

|

127 |

9,4 |

292 |

119 |

| ТО-2 |

80,5 |

3,4 |

3,48 |

289 |

116 |

| ТО-3 |

20 |

6 |

8,20 |

120 |

49 |

МТЗ

|

ТО-1 |

2 |

ІV

|

4,1

|

436 |

0,82 |

872 |

358 |

| ТО-2 |

7 |

136 |

2,87 |

952 |

320 |

| ТО-3 |

17 |

19 |

7 |

323 |

133 |

| Т-25 |

ТО-1 |

1 |

ІV

|

4,1

|

151 |

0,41 |

151 |

62 |

| ТО-2 |

3 |

45 |

1,23 |

135 |

55 |

| ТО-3 |

8 |

4 |

3,28 |

32 |

13 |

| Итого |

- |

- |

- |

- |

- |

- |

3166 |

1297 |

Из графика машиноиспользования можно определить сроки освобождения от работы отдельных сельскохозяйственных машин. Поэтому обслуживание и постановку на хранение с.х. машин бригада может производить в свободное время. Состав бригады ТО определяется по формуле:

n

б

=  , чел. (3.6) , чел. (3.6)

где Н

– трудоемкость проведения ТО, чел. час.;

Ф

– годовой фонд времени одного рабочего.

Фонд времени одного рабочего (без выходных дней, праздничных, отпусков и т.д.) равен 2100 чел. час. Из предыдущей таблицы трудоемкость составляет 3166 чел. час., поэтому:

Н

= ∑НТО

+ ∑НТО

, чел.-час (3.7)

Н

= 3166 + 222 = 3388 чел.-час.

Количество человек в специализированном звене равно:

nб

= = 1,6 чел.

Принимаем nб

= 2 человека.

Рассчитываем количество АТО необходимое специализированному звену по формуле:

nб

=, шт. (3.8)

где – суммарное время, затрачиваемое на проведение ТО с участием этой машины;

– суммарное время, затраченное на переезды;

– суммарное время, которое может отработать агрегат.

nАТО

= = 0,37 шт.

Принимаем один агрегат технического обслуживания.

Исчисления затрат на ремонт и ТО тракторов с.х. машин производится согласно установленных норм на ремонты и ТО, а результаты расчетов сводятся в таблицу 3.3.

Таблица 3.3 – Затраты на ремонт и ТО (грн.)

Марка трактора, с.х. машины

|

Норма отчислений на т.р. и Т.О |

Объем работ в га. эт. па (га убранной площади) |

Норма отчислений на ремонт с.х. машин |

Стоимость ремонта с.х. машин |

Стоимость ремонта и ТО тракторов |

Всего |

Общая стоимость ремонта тракторов и с.х. машин |

Затраты на 1 га э.п, стоимость ремонта тракторов и с.х. машин |

∑ амортизационных отчислений на с.х. машин |

∑ амортизационных отчислений на трактор |

Общая сумма амортизационных отчислений отчислений |

Затраты на 1 га э.п. от общей ∑амортизационных отчислений |

| Т-150 |

0,35 |

17100 |

- |

- |

5980 |

28680 |

49838 |

0,77 |

21070 |

13588 |

34658 |

0,54 |

| МТЗ |

0,47 |

41400 |

- |

- |

19400 |

| Т-25 |

0,57 |

5800 |

- |

- |

3300 |

| с.х. машины |

- |

50300 |

0,36 |

18100 |

- |

21158 |

| СК-5 |

- |

510 |

1 |

1710 |

- |

| Кейс |

- |

1250 |

1,53 |

378 |

- |

3.5 Проектирование ПТО МТП хозяйства

Пункт ТО МТП представляет собой комплекс зданий и сооружений, необходимых для того, чтобы специализированное звено могло выполнять все возможные операции по ТО техники.

В ПТО входят:

1) простейшие отапливаемые помещения для проведения ТО;

2) нефтебаза с емкостями на огнестойких фундаментах и средствами для фильтрования, учета и раздачи ГСМ;

3) моечная эстакада с насосной станцией, расположенной вблизи от помещения для проведения ТО и соединенную с ним дорогой с твердым покрытием;

4) площадки с твердым покрытием для хранения машин;

5) бетонированная площадка для регулировки рабочих органов с.х. машин;

6) мастерская для ремонта и проведения ТО.

3.6 Расчет производственной площади мастерской для выполнения ТО тракторов

Расчет производственной площади производится исходя из габаритных размеров одного трактора Т-150 и комбайна СК-5 по формуле:

F

= FМ

· К

, м2

(3.9)

где FМ

– площадь, занимаемая одной машиной;

К

– коэффициент громоздкости, К

= 2,5.

FМ

= а

· в

, м2

(3.10)

где а

– длина машины, м;

в-

ширина машины, м.

Определяем площадь, которую занимают трактор и комбайн:

Fтр

= 5 · 1,8 = 9 м2

.

Fком

= 10,2 · 4,4 = 45 м2

.

Общая площадь равна:

Fобщ

= Fтр

· Fком

=

9 + 45 = 54 м2

. (3.11)

Тогда:

F1

= Fобщ

· К

= 54 · 2,5 = 135 м2

. (3.12)

Площадь, занимаемая оборудование равна:

F2

= Fобщ

· К1

,

где К1

- коэффициент, учитывающий проходы;

Fобщ

– площадь, занимаемая оборудованием, Fобщ

= 21 м2

.

F2

= 31 · 3 = 69 м2

.

Общая площадь отделения ТО равна:

Fотд. ТО

= F1

+ F2

= 135 + 69 = 204 м2

, (3.13)

Площадь, занимаемая кладовой определяется так:

Fклад

= Fобщ

· К

= 21 · 4 = 84 м2

.

Площадь, занимаемая службой диагностики:

Fдиаг.

= Fобщ

· К1

= 21 · 3 = 63 м2

.

Площадь отведенная для бытового помещения составляет 8% от общей площади и равна 4,5 м2

.

Суммарная площадь мастерской равна:

Fмаст.

= ∑ 204 + 84 + 63 + 4,5 = 355,5 м2

(3.14)

3.7 Организация работ на ПТО

В проекте предусмотрено, что работы по ТО проводятся на полевом стационарном ПТО, который удален от центральной мастерской хозяйства на 3,5 км.

Своевременное выполнение работ достигается только при условии строгого выполнения распорядка дня, распределения обязанностей между мастерами-наладчиками, слесарями и трактористами.

По контрольной ведомости израсходованного топлива каждым трактором мастера-наладчики ежедневно согласовывают с механиком, какому трактору необходимо проводить ТО.

На мастеров-наладчиков стационарного ПТО возлагаются обязанности своевременно и качественно выполнять все периодические обслуживания тракторов, комбайнов, с.х. машин. За ними закрепляется все оборудование, приборы и инструмент стационарного пункта.

ТО проводится строго по графику. Мастера-наладчики имеют право не допускать к работе трактор, который не прошел ТО в назначенный срок.

Слесарь несет ответственность за оборудование и расход комплекта запасных частей, ГСМ на агрегате ТО.

За качество текущих ремонтов тракторов и комбайнов, а также за своевременный ремонт машин ответственность несет заведующий мастерской.

При соблюдении данных организационных работ на стационарном ПТО, будет достигнута полная готовность МТП.

4. Конструкторская разработка

4.1

Общее описание трактора Т-150

Гусеничный, общего назначения, класса тяги 30,0 кН (З тс). Предназначен для выполнения в агрегате с навесными, полунавесными и прицепными гидрофицированными машинами сельскохозяйственных (вспашка, сплошная культивация, боронование, лущение стерни, посев, уборка сельскохозяйственных культур, снегозадержание), землеройных и погрузочных (со специальными машинами) работ.

На тракторе установлен четырехтактный, шестицилиндровый, V-образный дизельный двигатель СМД-60 жидкостного охлаждения, с турбонаддувом. Запуск двигателя осуществляется с места водителя при помощи пускового двигателя с электростартером. На раме, состоящей из двух продольных швеллерных лонжеронов, соединенных между собой стальным передним и двумя поперечными брусьями, смонтированы двигатель с водяным и маслянным радиаторами, масляный радиатор гидросистемы трансмиссии, муфта главного сцепления, коробка перемены передач с коробкой приводов, карданная передача, главные и конечные передачи. Двигатель, муфта главного сцепления и КПП образуют единый блок.

Муфта главного сцепления сухая, двухдисковая, постоянно замкнутая. Ведомые диски имеют гасители колебаний крутящего момента.

Коробка перемены передач механическая, четырехрежимная (рабочий ряд, транспортный ряд, режим заднего хода, режим ходоуменьшителя) с шестернями постоянного зацеплении и ходоуменьшителем. Коробка обеспечивает четыре передачи в каждом режиме.

В коробке приводов находятся привод к насосам гидравлической системы трансмиссии и заднего навесного устройства и привод включения независимого ВОМ. На задних концах вторичных валов коробки передач установлены тормоза ленточного типа. Поворот трактора можно осуществлять двумя способами: путем включения разных передач в пределах ряда (фиксированный радиус поворота); такой способ повышает проходимость трактора в условиях бездорожья, глубокого снега, так как обе гусеницы являются ведущими; путем частичного или полного выключения фрикционной муфты в КПП (свободный радиус поворота), что наиболее целесообразно при небольших поворотах трактора, например, на пахоте, при транспортировке грузов. Крутящий момент от вторичных валов коробки перемены передач передается к ведущим шестерням главных передач заднего моста через два карданных вала. Карданы открытого типа с шарнирами на игольчатых подшипниках и телескопическими шлицевыми соединениями.

Ведущий мост трактора состоит из корпуса и двух независимых одна от другой главных передач (по одной на каждый борт), которые полностью унифицированы между собой. Каждая из них состоит из ведущей и ведомой спирально-конических шестерен. Соосно с корпусом заднего моста расположены планетарные редукторы конечных передач. Вместе с задним мостом они образуют единый блок, жестко прикрепленный кроме трактора.

Конечные передачи представляют собой редукторы планетарного типа с ведущей солнечной шестерней, неподвижной эпициклической шестерней и ведомым водилом. Водило, корпус и картер планетарного редуктора образуют ведомую часть конечной передачи, к которой прикреплено ведущее колесо.

К верхней части корпуса моста приварены кронштейны, предназначенные для крепления редуктора ВОМ. ВОМ независимый, двухскоростной приводится во вращение через промежуточный вал, который одним шлицевым концом соединен непосредственно с коленчатым валом двигателя, другим – с ведущей частью зубчатой муфты. Механизм ВОМ включает в себя редуктор, имеющий автономную гидравлическую систему и гидроподжимную муфту с автоматическим тормозком; карданный вал; систему управления. Ходовая часть трактора состоит из направляющих колес с натяжным и амортизирующим устройством четырех подрессоренных балансирных кареток подвески, поддерживающих роликов с резиновыми бандажами (с каждой стороны установлено по два ролика) и двух гусеничных цепей.

Верхние части балансиров кареток снабжены двумя концентрически расположенными цилиндрическими пружинами, смягчающими толчки при наезде трактора на препятствия. На верхних частях балансиров передних кареток при помощи кронштейнов установлены гидроамортизаторы.

Трактор оборудован унифицированной раздельно-агрегатной гидравлической системой, механизмов задней навески с автосцепкой и прицепным устройством. Навесное устройство установлено на задней части рамы.

Кабина закрытого типа, цельнометаллическая, герметизированная оборудована вентиляцией, обогревом, устройством для обдува лобовых стекол, стеклоочистителями, противосолнечным козырьком, зеркалом заднего вида. В кабине имеются два мягких сиденья, одно из которых подрессоренно и регулируется по росту и массе водителя, термос для питьевой воды, футляр санитарной аптечки, плафон для освещения и крючки для одежды.

Для прогрева двигателя перед его пуском при температуре окружающего воздуха ниже -5 °С на тракторе установлен предпусковой подогреватель ПЖБ-300.

Электрооборудование постоянного тока с номинальным напряжением 12В.

Техническая характеристика трактора Т-150

| Номинальная эксплуатационная мощность двигателя, кВт (л.с.) |

110 (150) |

| Частота вращения, об/мин: |

| коленчатого вала при номинальной эксплуатационной мощности двигателя |

2000 |

| ВОМ |

540 и 1000 |

| Диаметр цилиндра, мм |

130 |

| Ход поршня, мм |

115 |

| Рабочий объем цилиндров, л |

9,15 |

| Удельный расход топлива при номинальной эксплуатационной мощности, г/кВт*ч (г/э. л.с.-ч) |

252 (185) |

| Вместимость топливного бака, л |

315 |

| Колея, мм |

1435 |

| Продольная база, мм |

1800 |

| Дорожный просвет (при погруженных почвозацепах), мм |

300 |

| Удельное давление на грунт, МПа (кгс/см2) |

0,046 (0,46) |

| Габаритные размеры, мм |

4935 Х 1850 Х 2915 (высота с воздухоохладителем) |

| Масса конструктивная, кг |

6975 |

4.2

Определение и анализ тяговой характеристики трактора

На рисунке 4.1 изображена кинематическая схема трансмиссии трактора Т – 150:

Рис. 4.1 – Кинематическая схема трансмиссии трактора Т – 150.

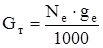

Вычислим КПД трансмиссии на всех передачах

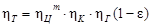

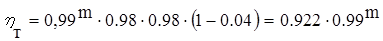

(4.1)

(4.1)

где ηц

– КПД цилиндрической пары шестерен;

m – число пар цилиндрических шестерен;

ηк

– КПД конической пары шестерен;

ηг

– КПД ведущего участка гусеничного движителя

ε – множитель, определяющий, какую часть номинального вращающего момента составляет момент холостого хода трансмиссии трактора.

При современном уровне технологии изготовления шестерен и подшипников и при установившемся тепловом режиме трансмиссии тракторов и автомобилей можно принять:

ηц

= 0,985…0,990; ηк

= 0,975…0,980; ηг

= 0,97…0,99; ε = 0,03…0,05

Таблица 4.2 – Характеристики трансмиссии трактора по передачам

| Передача |

Шестерни, передающие вращающий момент |

Передаточные числа |

m |

ηT

|

| Замедлен – ная |

1 |

7–9–10–3–5–4–13–21–20–24–23–22 |

106,54 |

6

6

6

6

|

0,868 |

| 2 |

7–9–10–3–5–4–6–14–21–20–24–23–23–22 |

94,4 |

| 3 |

7–9–10–3–5–4–8–15–21–20–24–23–22 |

83,72 |

| 4 |

7–9–10–3–5–4–2–12–21–20–24–23–22 |

76,63 |

| 1 |

1–2–4–13–21–20–24–23–22 |

37,36 |

4

4

4

4

4

|

0,886 |

| 2 |

1–2–6–14–21–20–24–23–22 |

33,12 |

| 3 |

1–2–8–15–21–20–24–23–22 |

29,37 |

| 4 |

1–2–12–21–20–24–23–22 |

26,89 |

| 5 |

5–4–13–21–20–24–23–22 |

24,97 |

| 6 |

5–4–6–14–21–20–24–23–22 |

22,12 |

| 7 |

5–4–8–15–21–20–24–23–22 |

19,64 |

| 8 |

5–4–2–12–21–20–24–23–22 |

17,97 |

Задний

ход

|

1 |

7–9–11–2–4–13–21–20–24–23–22 |

65,39 |

5 |

0,877 |

| 2 |

7–9–11–2–6–14–21–20–24–23–22 |

57,95 |

| 3 |

7–9–11–2–8–15–21–20–24–23–22 |

51,41 |

| 4 |

7–9–11–2–12–21–20–24–23–22 |

47,06 |

4.3 Построение скоростной характеристики двигателя СМД-60

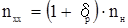

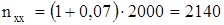

На оси абсцисс отметим характерные частоты вращения коленчатого вала:

nн

- номинальная частота вращения коленчатого вала;

nм

- частота вращения при максимальном крутящем моменте;

nхх

- максимальная частота вращения коленчатого вала на холостом ходу

,

(4.2) ,

(4.2)

где δр

- степень неравномерности регулятора. У современных автотракторных

двигателей δр

= 0,06… 0,08.

Для двигателя СМД-60:

nн

= 2000 об/мин;

nм

= 0,6…0,8 nн

= 0,7 ∙ 2000 = 1400 об/мин;

об/мин. об/мин.

На регуляторном участке характеристики (от nхх

до nн

) и на корректорном участке характеристики (от nн

до nм

) отметим по два промежуточных значения частоты вращения, которые впишем в таблицу 1.2.

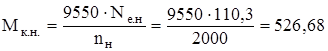

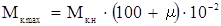

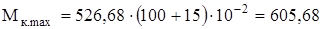

Крутящий момент двигателя, работающего на режиме номинальной мощности:

Н∙м Н∙м

Максимальный крутящий момент:

, (4.3) , (4.3)

где µ – коэффициент запаса крутящего момента, µ = 10… 15%.

Н∙м Н∙м

На графике строим три точки: Мк.хх

= 0, Мк.н

и Мк.

max

, предварительно построив шкалу момента и шкалу частоты вращения (лист 4). На регуляторном участке построенные точки соединяют прямой линией, а на корректорном-выпуклой кривой.

Таблица 4.3 – Параметры скоростной характеристики двигателя СМД-60.

Параметры

|

Частота вращения коленчатого вала, об/мин |

| n1(м)

|

n2

|

n3

|

n4(н)

|

n5

|

n6

|

n7(хх)

|

| 1400 |

1600 |

1800 |

2000 |

2050 |

2100 |

2140 |

| Мк,

Нм |

605,68 |

593 |

567 |

526,68 |

339 |

151 |

0 |

| Ne,

кВт |

88,79 |

99,35 |

106,87 |

110,3 |

72,77 |

33,20 |

0 |

| ge,

г/кВт∙ч |

277 |

264 |

255 |

252 |

297 |

404 |

∞ |

| GT,

кг/ч |

24,6 |

26,2 |

27,3 |

27,8 |

21,6 |

13,4 |

7,6 |

Определяем по графику и вписываем в таблицу 4.3 промежуточные значения кривой крутящего момента.

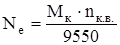

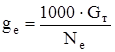

Вычислим и построим кривую эффективной мощности двигателя Nе

при соответствующих значениях крутящего момента.

, кВт (4.4) , кВт (4.4)

Построение кривой удельного эффективного расхода топлива ge

начнем с расхода топлива на режиме номинальной мощности (gе.н.

= 252 г./кВт∙ч).

Удельный эффективный расход топлива при максимальном крутящем моменте (gе.м.

) на 8…12% больше, чем на режиме номинальной мощности. Учитывая изложенное, строим точки gе.н.

и gе.м.

и соединяем их вогнутой кривой. Значения промежуточных точек вписываем в таблицу 1.2 и вычисляем часовой расход топлива Gт

для корректорного участка характеристики:

, кг/ч (4.5) , кг/ч (4.5)

Часовой расход топлива Gт.хх

при работе двигателя без нагрузки с максимальной частотой вращения коленчатого вала не превышает обычно 25…30% расхода топлива на режиме номинальной мощности Gт.н

и изменяется на регуляторном участке по линейному закону. Построив линию расхода топлива, вписываем в табл. 4.3 соответствующие значения для регуляторного участка характеристики, рассчитываем и строим окончательно кривую

ge

:  , г/кВт∙ч (4.6). , г/кВт∙ч (4.6).

4.4 Построение кривой буксования

Величина буксования зависит от удельной силы тяги Дкр

, которая представляет собой отношение силы тяги к сцепному весу трактора:

Дкр

=Ркр

/Gсц

(4.7)

Сила тяги трактора при заданных величинах удельной силы тяги и буксования:

Ркр

= Дкр

∙ Gсц

, кН (4.8)

Почвенный фон – стерня, Gсц

= 76 кН.

Таблица 4.4 – Результаты расчета кривой буксования

| Дкр

|

0 |

0,45 |

0,56 |

0,64 |

0,71 |

0,78 |

0,82 |

0,84 |

0,85 |

| δ, % |

0 |

2 |

3 |

5 |

10 |

20 |

40 |

70 |

100 |

| Ркр

, кН |

0 |

34,20 |

42,56 |

48,64 |

53,96 |

59,28 |

62,32 |

63,84 |

64,60 |

График кривой буксования представлен на листе 4.

4.5 Определение данных для построения тяговой характеристики трактора Т-150

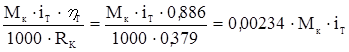

– касательная сила тяги на ведущих колесах

РК

= , кН (4.9) , кН (4.9)

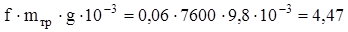

– сила, идущая на самопередвижение трактора Т-150 по стерне

Рf

= кН (4.10) кН (4.10)

где f – коэффициент сопротивления самопередвижению трактора. На стерне для

гусеничных тракторов f = 0,06…0,07.

– сила тяги трактора

Ркр

=Рк

–Pf

, кН (4.11)

– теоретическая скорость движения трактора Т-150

Vt

= , м/с (4.12) , м/с (4.12)

– действительная скорость движения

Vд

=Vt

∙(1-δ/100), м/с (4.13)

– тяговая мощность трактора

Nкр

=Pкр

·Vд

, кВт (4.14)

– удельный расход топлива

gкр

= , г/кВт·ч (4.15) , г/кВт·ч (4.15)

4.6

Выбор скоростных режимов работы двигателя для расчета данных для построения тяговой характеристики трактора Т – 150

Таблица 4.5 – Расчетные параметры трактора Т – 150 по передачам

№

передачи

|

Показатели работы

трактора

|

Показатели работы двигателя |

| n, об/мин |

1400 |

1700 |

2000 |

2100 |

2140 |

| Мк,

Н∙м |

605,68 |

582 |

526,68 |

151 |

0 |

| Ne,

кВт |

88,79 |

103,6 |

110,3 |

33,20 |

0 |

| GT,

кг/ч |

24,6 |

26,8 |

27,8 |

13,4 |

7,6

|

1

iт

=37,36

|

Рк

,

кН |

52,94 |

50,87 |

46,03 |

13,20 |

0 |

| Pf

,

кН |

4,47 |

| Ркр,

кН |

48,47 |

46,40 |

41,56 |

8,73 |

0 |

| δ, % |

4 |

3,6 |

2,6 |

0 |

0 |

| Vt

,

м/с |

1,50 |

1,82 |

2,14 |

2,25 |

2,29 |

| Vд,

м/с |

1,44 |

1,75 |

2,08 |

2,25 |

2,29 |

| Nкр,

кВт |

69,80 |

81,20 |

86,44 |

19,64 |

0 |

| gкр,

г/кВт∙ч |

352,44 |

330,05 |

321,61 |

682,28 |

∞ |

2

iт

=33,12

|

Рк, кН |

46,94 |

45,11 |

40,82 |

11,70 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

42,47 |

40,64 |

36,35 |

7,23 |

0 |

| δ, % |

3,6 |

2,4 |

2,0 |

0 |

0 |

| Vt, м/с |

1.68 |

2.04 |

2.4 |

2,52 |

2,57 |

| Vд, м/с |

1,62 |

1,99 |

2,35 |

2,52 |

2,57 |

| Nкр, кВт |

68,80 |

80,87 |

85,42 |

18,22 |

0 |

| gкр, г/кВт∙ч |

357,56 |

331,40 |

325,45 |

735,46 |

∞ |

3

iт

=29,37

|

Рк, кН |

41,61 |

39,98 |

36,18 |

10,37 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

37,14 |

35,51 |

31,71 |

5,9 |

0 |

| δ, % |

2,0 |

2,0 |

1,6 |

0 |

0 |

| Vt, м/с |

1,90 |

2,31 |

2,72 |

2,86 |

2,91 |

| Vд, м/с |

1,86 |

2,26 |

2,68 |

2,86 |

2,91 |

| Nкр, кВт |

69,08 |

80,25 |

84,98 |

16,87 |

0 |

| gкр, г/кВт∙ч |

356,11 |

333,96 |

327,14 |

794,31 |

∞ |

4

iт

=26,89

|

Рк, кН |

38,10 |

36,61 |

33,13 |

9,50 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

33,63 |

32,14 |

28,66 |

5,03 |

0 |

| δ, % |

1,8 |

1,7 |

1,3 |

0 |

0 |

| Vt, м/с |

2,09 |

2,53 |

2,98 |

3,13 |

3,19 |

| Vд, м/с |

2,08 |

2,52 |

2,97 |

3,13 |

3,19 |

| Nкр, кВт |

69,95 |

80,99 |

85,12 |

15,74 |

0 |

| gкр, г/кВт∙ч |

351,68 |

330,91 |

326,60 |

851,33 |

∞ |

5

iт

=24,97

|

Рк

,

кН |

35,37 |

34,0 |

30,76 |

8,82 |

0 |

| Pf

,

кН |

4,47 |

| Ркр,

кН |

30,9 |

29,53 |

26,29 |

4,35 |

0 |

| δ, % |

1,6 |

1,4 |

1,1 |

0 |

0 |

| Vt

,

м/с |

2,24 |

2,72 |

3,20 |

3,36 |

3,42 |

| Vд,

м/с |

2,23 |

2,71 |

3,19 |

3,36 |

3,42 |

| Nкр,

кВт |

68,91 |

80,03 |

83,87 |

14,62 |

0 |

| gкр,

г/кВт∙ч |

356,99 |

334,87 |

331,47 |

916,55 |

∞ |

6

iт

=22,12

|

Рк, кН |

31,35 |

30,12 |

27,26 |

7,82 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

26,88 |

25,65 |

22,79 |

3,35 |

0 |

| δ, % |

1,2 |

1,1 |

0,8 |

0 |

0 |

| Vt, м/с |

2,52 |

3,06 |

3,60 |

3,78 |

3,85 |

| Vд, м/с |

2,49 |

3,03 |

3,57 |

3,78 |

3,85 |

| Nкр, кВт |

66,93 |

77,72 |

81,36 |

12,66 |

0 |

| gкр

, г/кВт∙ч |

367,55 |

344,83 |

341,69 |

1058,45 |

∞ |

7

iт

=19,64

|

Рк, кН |

27,84 |

26,75 |

24,21 |

6,94 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

23,37 |

22,28 |

19,74 |

2,47 |

0 |

| δ, % |

0,9 |

0,8 |

0,6 |

0 |

0 |

| Vt, м/с |

2,85 |

3,46 |

4,07 |

4,28 |

4,36 |

| Vд, м/с |

2,82 |

3,43 |

4,05 |

4,28 |

4,36 |

| Nкр, кВт |

65,90 |

76,42 |

79,95 |

10,57 |

0 |

| gкр

, г/кВт∙ч |

373,29 |

350,69 |

347,72 |

1267,74 |

∞ |

8

iт

=17,97

|

Рк, кН |

25,47 |

24,47 |

22,15 |

6,35 |

0 |

| Pf, кН |

4,47 |

| Ркр, кН |

21,0 |

20,0 |

17,68 |

1,88 |

0 |

| δ, % |

0,7 |

0,6 |

0,5 |

0 |

0 |

| Vt, м/с |

3,12 |

3,78 |

4,45 |

4,67 |

4,76 |

| Vд, м/с |

3,10 |

3,76 |

4,43 |

4,67 |

4,76 |

| Nкр, кВт |

65,10 |

75,20 |

78,32 |

8,78 |

0 |

| gкр

, г/кВт∙ч |

377,88 |

356,38 |

354,95 |

1526,20 |

∞ |

4.7 Анализ тяговой характеристики трактора

Используя совмещенный график потенциальной и на передачах тяговых характеристик трактора (лист 4), определим:

– оптимальные значения силы тяги и скорости движения трактора:

Ропт

= 41,56 кН Vопт

= 2,08 м/с

– максимальные значения тяговой мощности и тягового КПД трактора:

Nкр.

max

= 86,44 кВт

– оптимальное значение удельной силы тяги:

Дкр.

max

= Ркр.

max

/ Gсц

= 41,56 / 76 = 0.55 (4.16)

– номинальные значения силы тяги, скорости движения, тягового КПД и максимальные значения тяговой мощности трактора на каждой передаче:

| передача |

Рном

, кН |

Vном

, м/с |

Nкр.

max

, кВт |

h |

| 1 |

41,6 |

2,1 |

86,4 |

0.78 |

| 2 |

36.4 |

2.4 |

85.5 |

0.78 |

| 3 |

31.7 |

2.7 |

85.0 |

0.77 |

| 4 |

28.7 |

3.0 |

85.1 |

0.77 |

| 5 |

26.3 |

3.2 |

83.9 |

0.76 |

| 6 |

22.8 |

3.6 |

81.4 |

0.74 |

| 7 |

19.8 |

4.3 |

80.0 |

0.73 |

| 8 |

17.7 |

4.5 |

78.3 |

0.71 |

Значение коэффициента загрузки трактора на рабочих передачах зависит от тягового сопротивления орудия Рор

:

(4.17) (4.17)

– диапазоны по силе тяги между рабочими передачами:

Ркр.1-2

= 5,2 кН;

Ркр.2-3

= 4,7 кН;

Ркр.3-4

= 3 кН;

Ркр.4-5

= 2,4 кН;

Ркр 5-6

= 3,5 кН;

Ркр.6-7

= 3 кН;

Ркр.7-8

= 2,1 кН

4.8 Классификация гусеничных цепей

Гусеничная цепь является главным элементом гусеничного движителя, через которую реализуются основные положительные качества гусеничного трактора.

Обычно на тракторе устанавливают движитель с двумя гусеницами. Существуют конструкции сочлененных тракторов с четырьмя гусеницами.

Гусеницы служат для создания большой опорной поверхности, обеспечивающей необходимое давление на почву при значительном весе трактора и надежное сцепление его с почвой, а также для создания бесконечных рельсовых путей для перекатывания опорных катков движителя и преобразования крутящего момента, подводимого к ведущим колесам, в силу тяги, перемещающую тракторный агрегат.

Учитывая назначение гусениц и тяжелые внешние условия их работы, к ним предъявляют ряд дополнительных требований:они должны обладать повышенной прочностью и износостойкостью при возможно меньшей материалоемкости; быть предельно простыми и недорогими в изготовлении, эксплуатации и ремонте.

Современные гусеницы классифицируют, в первую очередь, по типу их общей конструкции. Первые – традиционные, состоящие из отдельных металлических шарнирно соединенных звеньев, а вторые – монолитные резиноармированные (РАГ), на отечественных тракторах ранее не применявшиеся.

Дальнейшую основную классификацию металлических гусениц проводят по конструктивному выполнению их звеньев – они бывают составные и цельнолитые. Помимо этого звенья гусениц можно различать: по типу беговой дорожки опорных катков – рельсовые и плоские; по расположению шарнира на звене – приподнятый и опущенный; по типу шарнира – закрытый, открытый, упругий (резинометаллический).

Необходимо отметить, что конкретной конструкции звена обычно присущи сразу несколько квалификационных признаков.

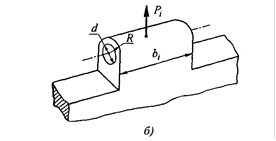

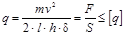

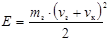

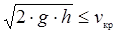

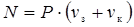

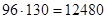

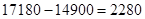

4.9 Конструктивное решение шарнира гусеничной цепи

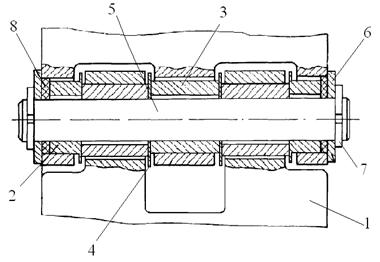

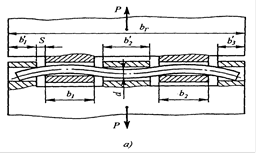

С целью увеличения срока службы гусеничной цепи трактора Т-150 принятого за прототип необходимо усовершенствовать шарнир, который и определяет долговечность гусеничного движителя.

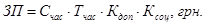

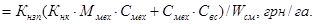

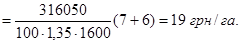

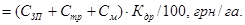

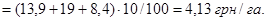

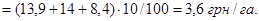

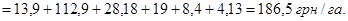

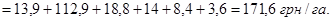

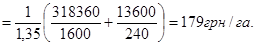

Известен шарнир гусеничной цепи, состоящий из проушин звеньев гусеничной цепи, в которые вставлен палец. Палец зафиксирован в проушинах звеньев ограничителями, удерживающих его от осевого перемещения.