План

Вступ

1. Загальна будова самохідних скреперів, цикл роботи будова екскаваторів та машин для ущільнення дорожнього покриття

2. Гідросистема самохідного скрепера

3. Технічні характеристики самохідних скреперів

Висновок

Список літератури

ВСТУП

Щорічно в нашій країні збільшуються обсяги будівельних робіт – споруджуються нові залізничні лінії і автомобільні дороги, зводяться нові заводи і фабрики, ростуть темпи житлового будівництва, будуються нові нафто - і газопроводи, велике значення придається сучасному сільськогосподарському будівництву, розвивається меліорація і іригація земель.

Інтенсивний розвиток народного господарства вимагає великого об'єму земляних робіт механізованим способом, на виконання якого використовують велику кількість скреперів.

У нашій країні вживаються заходи по поліпшенню техніко-економічних показників будівельних машин і устаткування, підвищення одиничної потужності, надійності, ресурсу роботи машин, зокрема гідроприводу, зниженню трудомісткості технічного обслуговування і ремонту.

Скрепери є високопродуктивними землерийно-транспортними машинами. Вони розробляють, переміщають і формують грунт і матеріали, транспортуючи їх на певну відстань.

Для цих цілей застосовують скрепери, які розробляють матеріали ріжучою кромкою, збирають їх в ківш, після чого перевозять з високою швидкістю (10 м/с) на відстань до 5 км. І відсипають в насип або відвал.

Промисловість випускає самохідні скрепери з ковшом місткістю до 25 м3. Полегшенню роботи машиністів сприяє упровадженню гідромеханічних і електричних трансмісій, застосування автоматизованих систем при плануванні, які зводять до мінімуму витрати енергії для управління машиною і стомлюваність машиніста.

Підвищення надійності і терміну служби машин обумовлене якісною і своєчасною діагностикою, технічним обслуговуванням скреперів в експлуатації, дотриманням термінів проведення профілактичних робіт і дотримання вимог інструкцій з експлуатацій.

Строге виконання цих правил в експлуатації скорочує кількість несправностей машини, і підвищує готовність її до виконання робіт.

Скрепери повинні обслуговувати висококваліфіковані машиністи, що знають пристрій машин, правила технічного обслуговування і ремонту, володіючі високою професійною майстерністю.

1. Загальна будова скреперів, екскаваторів та машин для ущільнення дорожнього покриття

Скрепером називається землерийно-транспортна машина, що приводиться в рух тягачем або власним двигуном і призначена для пошарового зрізання ґрунту, транспортування і розвантаження його з подальшими розрівнюванням і попереднім ущільненням. Скрепери застосовують при розробці ґрунтів до IV категорії включно. Для полегшення процесу копання скрепером ґрунти вище за другу категорію заздалегідь розпушують розпушувачами.

Дальність транспортування ґрунту причіпними скреперами економічно ефективна на відстань до 300 м і самохідними до 5000 м. Робочий процес скрепера складається з наступних операцій: набору ґрунту, транспортування навантаженого скрепера, розвантаження, транспортування порожнього скрепера до забою. За допомогою скреперів можна зводити насип земляного полотна з бічних резервів або ґрунтових кар'єрів, влаштовувати виїмки з відвезенням ґрунту в насипі, планувати будівельні майданчики, зрізати рослинний шар ґрунту в смузі відведення дороги.

Мал. 1

а - самохідний скрепер;

б - набір ґрунту в ківш;

в - вантажний хід;

г – розвантаження ківша.

Найбільш поширеною для самохідних скреперів є гідромеханічна трансмісія.

Робочим органом скрепера є зварний ківш, що має на передній кромці днища у всю ширину ступінчасті ножі. У задній частині ковша знаходиться буфер, який має двояке призначення. У першому випадку він призначений для упору відвала бульдозера при підштовхуванні скрепера. У другому випадку центральна балка буфера служить як деталь, що направляє хвостовика задньої стінки. Бічні стінки ковша виготовлені із сталевого листа, посиленого балками жорсткості. У бічних стінках ковша є провушини і кронштейни для кріплення гідроциліндрів управління заслінкою, для важеля заслінки, а також є опора для кріплення упряжного шарніра і кубла для кріплення осі заднього колеса. Задня стінка ковша є рухомим щитом і з боків має направляючі ролики. Проте ці ролики не утримують задню стінку від перекидання при вивантаженні ґрунту. Стінку утримує і центрує хвостовик. Заслінка може бути плаваючою і керованою за допомогою гідроциліндрів.

Передня рама скрепера виконана у вигляді арки і в своїй конструкції має шворінь для з'єднання з тягачем, арку, важелі і упряжний шарнір. Ківш причіпного скрепера з канатним управлінням має дещо іншу конструкцію. Відмінність полягає в тому, що сам ківш є одночасно задньою рамою скрепера і складається з двох бічних стінок і днища ковша, слугує одночасно задньою стінкою.

Причіпні скрепери з гідравлічним управлінням (мал. 2) складаються з сережки для зчеплення скрепера з трактором, шкворневого пристрої для повороту передніх коліс, що несе рами, ковша, заслінки і задньої стінки. Робочими органами управляють з кабіни трактора за допомогою важелів управління трьохсекційним гідророзподілювачем.

Мал. 2. Скрепер ДЗ-3.3 (Д-569):

1 – трактор;

2 – серга ;

3– шкворневий пристрій кульового типу;

4 – рама;

5 – рукава і трубопроводи;

6 – гідроциліндр підйому і опускання ковша;

7 – гідроциліндр управління заслінкою ковша;

8 – заслінка ковша;

9 – ківш;

10 – задня стінка ковша;

11 – гідроциліндр управління задньою стінкою ковша;

12 – колеса з шиною;

13, 14 – нижній і бічний ножі;

15 – дишло

Екскаватори відрізняються високими спушуючими здібностями. Транспортуючі здібності їх невеликі і визначаються радіусом дії цих машин. Екскаватори розділяють на декілька груп за призначенням і потужності. Якщо машина проводить всі операції в певному порядку, повторюючи їх через деякі проміжки часу, вона відноситься до машин переривчастої (циклічної) дії, якщо проводить всі операції одночасно, - машиною безперервної дії. До екскаваторів переривчастої дії відносяться одноківшові, а до екскаваторів безперервної дії - багатоковшеві, скребкові і фрезерні.

Одноківшові і багатоковшеві екскаватори бувають сухопутні і плавучі. Сухопутні екскаватори мають гусеничний, пневмоколісний, рейковий і крокуючий ходовий пристрій.

Всі механізми екскаватора приводяться в рух дизелями, карбюраторними, паровими або електричними двигунами. Найбільш економічними є дизельні і електричні двигуни. Вибір двигуна визначається умовами, в яких працюватиме екскаватор. Так, на екскаваторах, що працюють в кар'єрі, вигідно застосовувати електродвигуни, оскільки електрика - найбільш дешевий вид енергії, а при роботі на будівництві дорогий, де машину часто перевозять з місця на місце, доцільно використовувати дизельні двигуни.

Мал. 3. Cхемa одноківшового екскаватора

Поворотна платформа спирається через катки або спеціальний (кулькове або роликове) опорно-поворотний пристрій на раму ходового пристрою. Платформа повертається в горизонтальній площині щодо ходової частини.

Кут повороту ходового устаткування в горизонтальній площині визначає можливість екскаватора бути повноповоротним або неповноповоротним. Поворотна частина повноноворотного екскаватора може обертатися навколо своєї осі на 360°.

У цих машин на поворотній платформі змонтовані всі силові агрегати, пульт управління, робочі механізми і кріпиться робоче устаткування.

Робоче устаткування включає комплекс вузлів екскаватора з робочим органом (ківш, крюк, грейфер і ін.). Грунт розробляють ковшем, після чого переміщають до місця розвантаження у відвал або в транспортний засіб. Залежно від виду змінного устаткування застосовують жорстку або гнучку підвіску робочого органу. Характер роботи визначає робоче устаткування: пряму лопату, зворотну лопату, драглайн, кран або грейфер.

Пряма лопата – устаткування, призначене для розробки ґрунту вище за рівень стоянки екскаватора. Пряма лопата з механічним приводом складається з наступних основних вузлів: каната підйому стріли, ковша, рукояті, стріли, сідлового підшипника. Рукоять до стрілки кріпиться сідловим підшипником, за допомогою якого рукоять повертається у вертикальній площині щодо стріли і здійснює поворотно-поступальну ходу уздовж осі рукоятки. Ківш піднімається підйомним канатом, що огинає головні блоки. Натиск рукоятки здійснюється напірним механізмом, яким виконується також зворотний рух (повернення) рукояті. На універсальних будівельних екскаваторах застосовують канатні і зубчато-рейкові (напірні механізми).

Напірний механізм називається комбінованим, коли величина зусилля натиску залежить від зусилля в підйомному тросі, але при включенні незалежної частини напірного механізму може бути за бажанням збільшена.

Ківш прямої лопати складається з корпусу, відкидного днища із засувом і змінних зубів. Зуби мають хвостовик, що звужується до кінця, входить в кубло козирка. Від випадання зуби утримуються в кублах шплінтами.

Прямі лопати останніми роками оснащують ковшами з напівкруглою передньою стінкою і з козирком у вигляді совка без зубів. Ківш такої конструкції значно легше і має мінімальний опір при копанні ґрунту, що, природно, підвищує продуктивність екскаватора.

Стріла прямої лопати виконана у вигляді зварної конструкції з листової сталі. Тип рукояті визначає конструкцію стріли.

Зворотна лопата - це устаткування, призначене для розробки ґрунтів нижче за рівень стоянки екскаватора при ритті котлованів, траншей, виїмок.

Зворотна лопата складається з ківша, стріли, рукояті і двоногої стійки. Ківш закріплений жорстко до рукояті, шарнірно приєднаної до верхнього кінця стріли. При підтяганні каната рукоять повертається проти годинникової стрілки, ківш врізається в грунт.

Дорожньо-будівельні матеріали - щебінь, гравій, асфальтобетон і ін., що укладаються в процесі пристрою дорожнього одягу, знаходяться в розпушеному стані. Внаслідок цього укладені матеріали вимагають штучного ущільнення.

Процес ущільнення перерахованих матеріалів, які так само, як і ґрунти, є багатофазними системами, в принципі однаковий з процесом ущільнення ґрунтів. Ущільнення відбувається в основному без порушення цілісності мінеральних зерен за рахунок різкого (у 3-5 разів) скорочення об'єму повітряних пір.

Конструктивні шари дорожнього одягу, як і ґрунти, ущільнюються укочуванням, трамбуванням і вібрацією. Найширше використовують ущільнення укочуванням, пневмоколісними катками і катками з гладкими жорсткими вальцями статичної і вібраційної дії, причіпними і самохідними (моторними).

Моторні катки з гладкими вальцями можуть бути двовісними двухвальцевими, двовісними трьохвальцевими і тривісними трьохвальцевими. Тривісні катки призначені для остаточного ущільнення дорожніх підстав і покриттів, а також для усунення подовжніх і поперечних хвиль. Останнє досягається тим, що вони мають порівняно велику базу (відстань між осями крайніх вальців) і різко зростаючий тиск на грунт вальців, що наїхали на виступаючі нерівності поверхні ущільнюваного матеріалу.

Моторний каток складається з силової установки - дизеля з пусковим двигуном і пуском стартера, механічної або гідромеханічної передачі, одного-двох відомих вальців, які зазвичай є керованими і для підвищення маневреності катків робляться з двох секцій. Іншими частинами катка є один або два ведучих вальця, рульовий пристрій, який на важких катках доповнюється гідропідсилювачем, пристроєм для очищення і змочування вальців. На сучасних тривісних катках вісь переднього відомого вальця має можливість переміщатися у вертикальній площині, що дозволяє йому при транспортному режимі копіювати мікропрофіль дороги, не навантажуючи раму.

Самохідні скрепери

в порівнянні з причіпними мають меншу прохідність і вимагають для своєї роботи сприятливіших дорожніх умов. Сили тяги базових одноосних тягачів і колісних тракторів недостатні для самостійного заповнення ковша, тому грунт набирають за допомогою трактора-товкача. Високі транспортні швидкості (8…12 м/с) самохідних скреперів дозволяють їм ефективно розробляти і перевозити грунт на відстань 500...5000 м. Оскільки транспортування грунту складає 80...90% часу робочого циклу, то продуктивність самохідних скреперів в 2…2,5 разу вище, ніж біля причіпних.

Передбачений типорозмірний ряд самохідних скреперів з ковшами на 4,5; 8; 10; 15 и 25 м3.

Скрепери ДЗ-87-1 (4,5 м3) і ДЗ-87- 1А (5,0 м3) - самохідні тривісні на базі колісного трактора Т-150к. Скрепери ДЗ-87-1А є модернізацією скрепера ДЗ-87-1 і відрізняються збільшеною місткістю ковша. У міру освоєння ДЗ-87- 1А скрепер ДЗ-87-1 буде знятий з виробництва.

Скрепер ДЗ-87-1 (мал. 8.9) напівпричіпний. Він, завдяки хорошим зчіпним якостям і значній потужності трактора, може самостійно заповнювати ківш, що в сукупності з мобільністю і високою швидкістю робить його досить ефективним при невеликих об'ємах земляних робіт. Як товкач можуть бути використані тракторы типу ДТ-75 і ДТ-4АП2.

Скрепер ефективно може працювати при температурі навколишнього середовища від -40 до +40 °С.

Управління робочими органами гідравлічне з примусовим розвантаженням ковша; заслінка ковша управляється за допомогою механізму важеля, аналогічного скреперу ДЗ-172 (див. мал. 8.5).

Таблиця 8.2

Технічні характеристики причіпних скреперів

2. Гідросистема самохідного скрепера

У схемі гідросистеми скрепера на відміну від скреперів, що раніше розгледіли, є уповільнюючий клапан, що дозволяє ковшу повільно опускатися для точнішого планування. На скрепері є колісні гальма з пневматичним управлінням і електроустаткування, підключені до базового трактора.

Особливістю скрепера ДЗ-87-1 є оригінальний важіль сідельно-зчіпний пристрій (мал. 8.10), який призначений для з'єднання з трактором Т-150к і допускає поворот напівпричепа в плані на 90°, а також взаємне гойдання скрепера у вертикальній площині на 15° в обидві сторони. Сідельно-зчіпний пристрій складається з порталу 2, закріпленого на рамі 7трактора, гребеня 3 шарнірно підвішеного на поперечках 8, що спираються на передніх і задні важелі, верхні кінці яких пальцями сполучені з порталом 2. Гребінь 3 сідельно-зчіпного пристрою вертикальними пальцями 4 пов'язаний з тяговою рамою 5 скреперного устаткування і може прокачуватися на важелях 1 і б в подовжньому напрямі, що необхідне при переїзді скрепера через нерівності дороги. Оскільки передні 1 і задні б важелі направлені один до іншого під кутом, то маса З ковша з ґрунтом і опір Р, що виникає на ножах скрепера і його колесах, передаються трактору через сідельно-зчіпне пристрій в умовній крапці О (див. мал. 8.9), яка отримана перетином осьових ліній цих важелів, тому важелі 1 і 6 (див. мал. 8.10) розташовані так, щоб крапка Про знаходилася близько до опорної поверхні і середини колісної бази трактора. Завдяки цьому досягається більш рівномірний розподіл навантажень на провідні мости трактора.

Робоче обладнання скреперів забезпечено гідравлічним приводом, який слугує для управління положенням елементів робітника обладнання при виконанні технологічних операцій.

Робоча рідина, вживана в гідроприводах, повинна відповідати ряду вимог:

- масло не повинне змінювати в'язкість і не розкладатися при значних препаратах температур;

- не впливати на матеріал ущільнюючих елементів, систем;

- володіти здатністю протистояти піноутворенню.

Робоча рідина одночасно є середовищем, що мастить і антикорозійною, для агрегатів і гідроліній системи.

Робоче устаткування навісних і причіпних машин приводиться в дію від гідросистеми базових тракторів і тягачів, які є роздільно-агрегатною системою.

Гідравлічний привід складається з наступних складників: насоса, що приводиться в рух від двигуна базової машини; виконавчого механізму, що є гідроциліндром; механізму управління – гідророзподілювача; допоміжних пристроїв – гідробаку, фільтру, гідроліній.

У гідравлічному приводі обертальний рух валу насоса перетвориться в поступальну ходу поршня гідроциліндра. Енергія передається від насоса до гідроциліндрів робочою рідиною.

Гідросистема скрепера призначена для підйому - опускання ковша і заслінки, а також переміщення вперед і назад задньої стінки ковша. У гідросистемі скрепера гідророзподілювачі трьох золотниковий чотирьохпозиційний («плаваюче» положення в скрепері не використовують).

З гідробаку по втягуючій гідролінії рідину потрапляє в насос Н1, який по напірній гідролінії до насосної порожнини гідророзподілювача Р1. Він складається з трьох гідророзподілювачів А,Б,В і запобіжного клапана. У нейтральному положенні входи напірної гідролінії в розподільники перекриті, і робоча рідина за рахунок збільшеного тиску в гідролінії долає опір гідроклапанів і через фільтр Ф1 на злив в гідробак. Подальша робота гідроприводу залежить від положення рукоядки і пов'язаного з ним золотником гідророзподілювача.

Гідророзподілювач А керує гідроциліндром ( поз. 2) задньої стінки; гідророзподілювач Б управляє гідроциліндром підйому і опускання передньої заслінки (поз. 3); гідророзподілювач В управляє гідроциліндрами приводу підйому і опускання ковша (поз. 4 (1), поз. 4 (2)).

У гідролінії гідроциліндрів 4 (1), 4 (2) для надійної фіксації ковша в піднятому положенні і захисту рукавів високих швидкостях руху між поршневою і штоковою порожнинами встановлюється гідравлічний замок (поз. 6).

Запобігти поломці механізмів важелів і перевантаження гідросистеми і гідромотора в системі передбачені гідроклапани в системі передньої заслінки (поз. 8). А також встановлюються досселя (поз. 5(1) і поз. (5.2)) із зворотними клапанами для гідроциліндрів ковша, які дають можливість перепуску або збору рідини на злив.

Для контролю тиску робочої рідини в напірній магістралі передбачене місце для установки манометра.

Перевірочний розрахунок параметрів гідроциліндрів приводу робочого обладнання скрепера.

У зв'язку із зміною навантажень, діючих на штоки гідроциліндрів приводу ковша, передньої заслінки і задньої стінки необхідно визначити їх працездатність, виробивши розрахунок необхідних діаметрів поршнів.

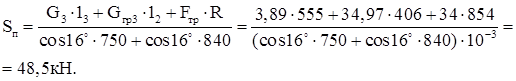

Розрахунок діаметру гідроциліндра заслінки

Початкові дані:

- вага передньої заслінки, G3

=3,89 кН;

-вага грунту, що знаходиться усередині заслінки, G2

=34,97 кН;

- тиск в гідросистемі Р=10 Мпа;

-сила тертя грунту, що знаходиться в заслінці об сталь, FТР

=34,97 кН;

Зусилля в гідроциліндрі визначаємо F гц з рівняння рівноваги моментів сил щодо осі О.

Fгц

>∑М0

.

∑М0

.=Sп

•1sn

•con16°- Fгц

•1sn

=0.

Невідоме зусилля в тязі заслінки Sп визначаємо з рівняння моментів всіх сил щодо осі О1 (точки кріплення передньої заслінки до ковша).

Sп

> ∑М0

.= 0;

∑М0

.=G3

13

+Gгр3

•12

+Fгц

R-Sп

•con16°•750- Sп

con16°•840=0;

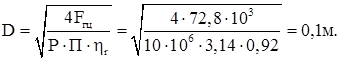

По даному зусиллю на штоку визначаємо необхідний діаметр поршня гідроциліндра по формулі:

Розрахунок діаметру гідроциліндра механізму підняття і пускання ковша.

Як вихідні дані для розрахунку беремо транспортне положення скрепера з груженим ковшем з «шапки» оскільки в даному випадку в гідроциліндрах діє максимальне утримуючі зусилля – S = 141,2 кН (см. п. 3.4.4). Воно безпосередньо пов'язане з штоком гідроциліндрів, тому його розподіляємо між двома гідроциліндрами приводу ковша:

Розрахунок зусилля гідроциліндра приводу задньої стінки.

Відповідно розрахунку приймаємо Д=100 мм, і тому значенню виконуємо подальші розрахунки гідроциліндра:

D=К•Д,

Де К=d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5.

d =0,5•100=50 мм.

Значення d=50мм відповідає ряду нормальних діаметрів по ГОСТ 12447-80.

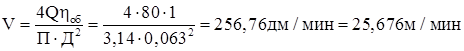

Знаючи витрату Q масла при ходу поршня визначаємо швидкість V з рівняння:

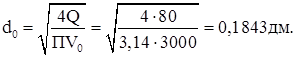

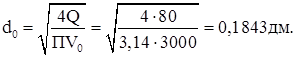

Знаючи середню швидкість масла V0=5м/c=3000 дм/мин, визначаємо мінімальний діаметр d0 отвору гідроциліндра, що підводить:

Для опускання ковша: відповідно розрахунку приймаємо Д=100 мм, і тому значенню виконуємо всі подальші розрахунки гідроциліндра.

Розраховуємо діаметр в штока гідроциліндра:

d =К•Д,

де К= d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5.

d =0,5•100=50 мм.

Розрахунок аналогічний розрахунку для заслінки.

Для задньої стінки: відповідно розрахунку приймаємо Д=63 мм, і по цьому значенню виконуємо всі подальші розрахунки гідроциліндра

Розраховуємо діаметр в штока гідроциліндра:

d =К•Д,

де К= d/Д – приймаємо по таблиці 2 (методичні вказівки); К=0,5.

d =0,5•63=31,5? 32 мм.

Значення d=32 мм відповідає ряду нормальних діаметрів по ГОСТ 12447-80.

Знаючи витрату Q масла при робочому ходу поршня визначаємо швидкість V з рівняння:

Знаючи середню швидкість масла V0=5м/c=3000 дм/мин, визначаємо мінімальний діаметр d0 отвору гідроциліндра, що підводить:

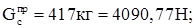

Початкові дані:

- вага задньої стінки, приведений до опорного ролика:

- коефіцієнт тертя грунту по сталі:

µ=0,35;

- густина грунту γπ=1600 кг/м3;

- коефіцієнт супротиву перекочуванню опорних роликів:

f=0.01.

Згідно розрахунковій схемі зусилля на штоку гідроциліндра задньої стінки буде рівне:

Fгц

= Fд

+Fб

+Fк

,

де Fд- сила тертя про днище ковша скрепера, кН;

Fб- сила опору кочення опірних роликів, кН.

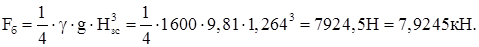

Сила тертя грунту про днище ковша скрепера виражається залежністю:

Fд =γр

•g•Vr

•µ,

Vr- об'їм виштовхування грунту з ковша скрепера рівний:

Vr=1/2•Lд•Нзс•В=1/2•0,875•1,264•2,43=1,344 м3.

Тоді:

Fд=1600•9,81•1,344•0,35=7383,4 Н=7,3834 кН.

Сила тертя грунту об бічні стінки розраховується по наступній залежності:

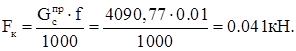

Опір перекочуванню коліс визначається з виразу:

Визначаємо зусилля на штоку гідроциліндра задньої стінки:

Fгц= 7,3834+2•7,9245+2•0,041=23,3144 кН.

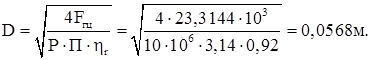

При роботі поршневою порожниною потрібний діаметр гідроциліндра буде рівний:

Отже, по умові забезпечення виштовхування грунту з ковша скрепера, що залишився, задньою стінкою існуючий гідроциліндр придатний.

Мал. 8.9. Скрепер ДЗ-87-1:

1 - сідельно-зчіпне пристрій;

2 - тягова рама;

3 - механізм важеля заслінки;

4 - гідросистема;

5 - ківш із заслінкою і задньою стінкою;

6 - пневмосистема гальм;

7 - колесо;

8 - електроустаткування;

9 - трактор Т-150к

Мал. 8.10. Сідельно-зчіпний пристрій скрепера ДЗ-87-1:

1,6 - важелі;

2 - портал;

3 - гребінь;

4 - палець;

5 - тягова рама;

7 - рама трактора;

8 - поперечка

Скрепер МОАЗ-6014 випускається замість самохідного скрепера ДЗ-11П і ефективно використовується при дальності транспортування ґрунту в межах 0,5…5 км. Як товкач застосовуються гусеничні трактори потужністю 73,6…132,5 кВт або колісні трактори і тягачі потужністю 147…220 кВт, обладнані спеціальним пристроєм для штовхання або посиленим відвалом бульдозера. Скрепер МОАЗ-6014 (мал. 8.11) є двовісною машиною на базі одноосного. Управління заслінкою скрепера проводиться безпосередньою дією гідроциліндрів. Для підвищення безпеки роботи на скрепері передбачені двоконтурна гальмівна система, що виключає одночасний вихід з ладу приводу’ всіх колісних гальм, аварійне гальмо, захисний каркас над кабіною. Провідний міст одноосного тягача МОАЗ-6442 має ресорну підвіску з гідравлічним амортизатором, що дозволяє розвивати високі транспортні швидкості скрепера. Скрепер МОАЗ-6007 призначений для розробки ґрунтів, що містять кам'янисті включення розміром до 200 мм в районах з помірним кліматом при температурі від -40 до +40 °С. Випускаються також модифікації скрепера для районів з тропічним кліматом. Скрепер може використовуватися тільки в комплексі з гусеничними тракторами класу 15…25, обладнаними бульдозерами або штовхаючими пристосуваннями.

Мал. 8.11. Скрепер МОАЗ-6014:

1 - одноосний тягач МОАЗ-6442;

2 - тягова рама;

3 - гідроциліндр ковша;

4 - заслінка;

5 - ківш;

6 - гідроциліндр заслінки;

7 - задня стінка;

8 - гідроциліндр задньої стінки;

9 - сідельно-зчіпний пристрій

Трансмісія тягача механічна. Передбачений випуск тягачів і з гідромеханічною трансмісією. Скрепер МОАЗ-6007 є двовісною машиною на базі одноосного тягача МОАЗ-7406. Трансмісія тягача гідромеханічна, забезпечує шість передач переднього ходу і одну - заднього. Підвіска тягача - пневмогідравлічна. На скрепері передбачена двоконтурна гальмівна система, аварійне гальмо, захист кабіни при перекиданні. Управління робочими органами скрепера гідравлічне, розвантаження ковша примусове. Підйом-опускання заслінки здійснюється гідроциліндрами аналогічно скреперу МОАЗ-6014. Скрепер ДЗ-13Б є модернізацією скрепера ДЗ-13А. Він призначений для пошарової розробки ґрунтів, що не містять кам'янистих включень розміром більше 350 мм. Набір ґрунту проводиться за допомогою трактора-товкача тягового класу 25…35, обладнаного відвалом бульдозера або штовхаючим пристроєм. Скрепер може експлуатуватися в районі з помірним кліматом (+40. -40 °С). Скрепер ДЗ-13Б (мал. 8.12) є двовісною машиною на базі одноосного тягача БЕЛАЗ-7442. Трансмісія тягача - гідромеханічна. Пневмогідравлічна підвіска тягача дозволяє йому розвивати високі швидкості в транспортному режимі.

Управління робочими органами скрепера - гідравлічне. На відміну від скрепера ДЗ-1 ЗА, що має електрогідравлічне управління, в гідросистемі передбачено гідравлічне управління гідророзподілювач за допомогою блоків управління. Заслінка цього скрепера управляється за допомогою механізму важеля, аналогічного ДЗ-172 (див. мал. 8.5).

3. Технічні характеристики самохідних скреперів:

Технічні характеристики Скрепера самохідного МОАЗ-60148

Місткість ковша, м3 .............................................. 8,3

- геометрична

- номінальна з ("шапкою") ..................................... 11,5

Вантажопідйомність, кг ............................................. 16000

Споряджена маса скрепера, кг ................................... 20000

Повна маса скрепера, кг ........................................ 36000

Розподіл спорядженої маси самохідного скрепера на дорогу, кг:

- через передній міст ......................................... 13430

- через задню вісь ............................................. 6570

Розподіл повної маси скрепера на дорогу, кг:

- через передній міст ......................................... 18500

- через задню вісь ............................................ 17500

Швидкість скрепера, км/ч:

- транспортна максимальна ...................................... 44

- робоча, не більш ............................................. 5,5

Максимальне заглиблення, мм ....................................... 300

Ширина по упряжній тязі, мм ....................................... 3270

Ширина різання, мм ................................................ 2820

Дубіючи, мм:

- коліс тягача ................................................. 2370

- коліс скрепера ............................................... 2180

Товщина шаруючи відсипання, мм, не менше ................................. 450

Найменший радіус повороту в обидві сторони, м:

- по колії зовнішнього колеса тягача ............................... 7,9

- по крайній виступаючій точці тягача ........................... 8,6

Дорожній просвіт при повному навантаженні, мм:

- під драбинами ресор моста тягача, мм, не менше ............. 350

- під ножами скрепера, мм, не менше ............................. 450

Кут повороту тягача відносно

подовжній осі скрепера в кожну сторону, град ................. 90

Кут повороту тягача щодо скрепера у вертикальній

плоскість (гойдання) в кожну сторону, град ..................... 15

Найбільший подоланний кут підйому

з повним навантаженням на сухому і твердому ґрунті:

- у відсотках .................................................... 15

- в градусах ................................................... 8°30'

Вертикальне навантаження на сідально-зчипний пристрій, кН(кг).. 80,0(8000)

Двигун

- модель ................................................. ЯМЗ-238АМ2

- потужність, кВт (л.с.) ..................................... 165 (225)

Трансмісія ............................................... механічна

- зчеплення ......................... дводискове з пневмопідсилювачем

- коробка передач ............................................... 4+1

- додаткова коробка ............................ двухступенчатая

- міст ведучий ........... складається з головної і двох колісних передач

Підвіска .................... ресорна з гідравлічними амортизаторами двосторонньої дії

Шини .......................................................... 21,00-28

Управління рульове ......................... з гідравлічним приводом і механічним зворотним зв'язком

Гальма .......................... колодки, з пневматичним приводом

Електроустаткування:

- номінальна напруга в мережі, В ............................... 24

Висновок

В даний час маштабибудівництва і виникаюча при цьому необхідність виконання великих об'ємів земляних робіт вимагають вирішення задач по оснащенню будівельних об'єктів високопродуктивними землерийними машинами, зокрема скреперами.

В результаті виповненого дипломного проекту, був розроблений робочий орган – ківш скрепера. Виконані розрахунки: розрахунок геометричних параметрів ковша скрепера, метталлоконструкцій робочого органу, гідроприводу, головногоеконномічного ефекту, охорони праці.

Список літератури:

1. Канарчук В.Є., Лудченко О.А., Чигиринець А.Д. Основи технічного обслуговування і ремонту автомобілів: Підручник. - К.: Вища шк., 1994. - (У 3-х кн.): Кн. 1: Теоретичні основи: Технологія. - 342 с; Кн. 2: Організація, планування і управління. - 383 с; Кн. 3: Ремонт автотранспортних засобів. - 599 с.

2. Положення про технічне обслуговування і ремонт дорожніх транспортних засобів автомобільного транспорту. - К.: Мінтранс України, 1998. -16 с.

3. Форнальчик Є.Ю., Оліскевнч М.С., Мастикаш ОЛ., Пельо Р.А. Технічна експлуатація та надійність автомобілів: Навчальний посібник. - Львів: Афіша, 2004.-492 с.

4. Положение о техническом обслуживании и ремонте лесозаготовительного оборудования. - М.: ЦНИИМЗ, 1979. - 237 с.

5. Адамовський М. Г., Борис М. М. Експлуатація і ремонт лісозаготівельного устаткування: Методичні вказівки, робоча програма і контрольні завдання для студентів лісомеханічного і заочного факультетів. Львів: НЛТУУ, 2005. - 30 с.

|