МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОРОНЕЖСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра экономики, производственного менеджмента и организации

машиностроительного производства

КУРСОВОЙ ПРОЕКТ

по дисциплине: «Организация производства машиностроения»

тема: «Разработка проекта организации механического цеха»

Студент группы Плотникова Е.А. гр. ЭК-032в

Фамилия, имя, отчество, № группы

Руководитель Жалдак Н.И.

Воронеж 2005

Задание на курсовой проект

| Производственная программа механического цеха

|

| Деталь |

Производственная программа (N, шт) |

| И |

75350 |

| Ж |

60350 |

| З |

45750 |

| Нормативные данные для проведения расчетов

|

| наименование показателя |

условное

обозначение

|

значение

показателя

|

| масса детали И |

М1

|

2,7 |

| масса детали Ж |

М2

|

1,8 |

| масса детали З |

М3

|

1,3 |

| страховой коэффициент |

Кстр

|

0,6 |

| коэффициент использования транспортного парка |

Кn

|

0,7 |

| коэффициент резервного запаса |

Кр

|

0,6 |

| размер партии деталей |

n |

16 |

| размер передаточной партии |

p |

4 |

| Технологические процессы механической обработки деталей

|

| Деталь |

Номер операции |

005 |

010 |

015 |

020 |

020 |

025 |

030 |

035 |

040 |

045 |

| И |

Наименование

операции

|

Токарная |

Расточная |

Расточная |

Фрезерная |

Фрезерная |

Сверлильная |

Сверлильная |

Шлифовальная |

Шлифовальная |

Шлифовальная |

| Тшт (мин) |

3,15 |

0,7 |

0,75 |

2,10 |

1,80 |

2,56 |

2,35 |

2,05 |

3,0 |

3,22 |

Ж

|

Наименование

операции

|

Подрезная |

Сверлильная |

Сверлильная |

Зенкеровальная |

Токарная |

Протяжная |

Протяжная |

Токарная |

Токарная |

Шлифовальная |

| Тшт (мин) |

1,36 |

1,20 |

2,18 |

4,57 |

3,22 |

2,31 |

2,12 |

1,23 |

1,10 |

1,75 |

З

|

Наименование

операции

|

Отрезная |

Фрезерная |

Фрезерная |

Токарная |

Токарная |

Токарная |

Токарная |

Резьбонарезная |

Резьбонарезная |

Токарная |

| Тшт (мин) |

1,20 |

1,17 |

1,10 |

4,80 |

1,95 |

3,21 |

2,0 |

1,17 |

1,10 |

2,16 |

Содержание

Введение

1. Теоретические основы организации производства

1.1 Принцип организации производства

1.2 Основное и вспомогательное производство

1.3 Организация технологического процесса по выпуску основной продукции предприятия

1.4 Управление технологическим процессом в производстве

2. Проект организации механического цеха

2.1 Расчет производственной программы

2.2 Расчет потребности в оборудовании

2.3 Определение числа основных производственных участков цеха

2.4 Расчет площади цеха

2.5 Расчет численности основных производственных рабочих

2.6 Организация ремонтного хозяйства

2.7 Организация инструментального хозяйства

2.8 Организация складского хозяйства

2.9 Организация транспортного хозяйства

2.10 Организация управления цехом

2.11 Пути совершенствования организационной подготовки производства в цехе

3. Организация однопредметной поточной линии

3.1 Расчет основных параметров и выбор вида поточной линии

3.2 Разработка стандарт-плана работы линии

3.3 Определение заделов на линии

3.4 Оценка уровня организации и оперативного управления производства

Заключение

Список литературы

Приложения

Введение

Одну из основных отраслей народного хозяйства, несомненно, занимает промышленность. Потенциал промышленности определяют более мелкие и средние предприятия. В любой промышленности не малую роль играет организация производства. Организация производства на предприятиях охватывает значительный комплекс задач организационного, технического и экономического характера.

Цель курсового проекта – научиться проектировать цех машиностроительного производства. Для проектирования цеха необходимо произвести расчет производственной программы, потребного количества оборудования и основных производственных рабочих, площади цеха, разработку инфраструктуры цеха.

В процессе организации инструментального хозяйства необходимо рассчитать оборотный фонд инструмента в цехе; определить площадь, потребное количество оборудования и рабочих подразделений инструментального хозяйства.

Организация складского хозяйства предполагает определение потребности в основных материалах, численности кладовщиков.

Организация транспортного хозяйства включает в себя определение видов и количества транспортных средств.

Актуальность данного курсового проекта заключается в том, что от правильности расчета и распределения оборудования зависит эффективность работы всего машиностроительного предприятия, качество изготовления изделий и конкурентоспособность предприятия в целом.

Каждое подразделение цеха играет определенную роль в процессе производства. Правильное планирование количества оборудования, количества обслуживающего персонала, площади имеет большое значение.

производство однопредметная поточная линия

1. Теоретические основы организации производства

Организация производственных процессов состоит в объединении людей, орудий и предметов труда в единый процесс производства, материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов.

Функции управления деятельностью предприятия реализуются подразделениями аппарата управления и отдельными работниками, которые при этом вступают в экономические, организационные, социальные, психологические отношения друг с другом.

Многообразие функциональных связей и возможных способов их распределения между подразделениями и работниками определяет разнообразие возможных видов организационных структур управления. Все эти виды сводятся в основном к четырем типам организационных структур:

1. Линейный используется в системах управления производственными участками, отделами, цехами. Не рассчитан на управление большим предприятием, т.к. не включает в себя научные и проектные организации, разветвленную систему связей с поставщиками и потребителями.

2. Функциональный. Характерные его черты - углубление функционального разделения управленческого труда, обособление функций и специализация подразделений управления. Практически не используется, т.к. нарушится принцип единства управления, снижается ответственность исполнителей.

3. Смешанная структура наиболее применяемая. При ней функциональные подразделения действуют на правах штаба при линейных руководителях, помогая им в решении отдельных управленческих задач.

4. Матричный тип организационных структур управления строится путем сочетания традиционной линейно-функциональной системы с созданием тематических проблемных групп специалистов.

Современное производство представляет собой сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию, удовлетворяющую потребности общества.

Производственный процесс – совокупность взаимосвязанных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовые изделия.

Основной частью производственного процесса является технологический процесс. В ходе его реализации происходит изменение геометрических форм, размеров и физико-химических свойств предметов труда. Наряду с технологическим, производственный процесс включает также и нетехнологические процессы, которые не имеют своей целью изменение геометрических форм, размеров или физико-химических свойств предметов труда или проверку их качества. К таким процессам относятся транспортные, складские, погрузочно-разгрузочные, комплектовочные и некоторые другие операции и процессы.

В организационном плане производственные процессы подразделяются на простые и сложные. Продукция, изготовленная на машиностроительных предприятиях, как правило, состоит из большого количества деталей и сборочных единиц. Детали имеют разнообразные габаритные размеры, сложные геометрические формы, обрабатываются с большой точностью, для их изготовления требуются различные материалы. Все это усложняет производственный процесс, который делится на части, и отдельные части этого сложного процесса выполняются различными цехами и производственными участками завода.

По масштабам производства однородной продукции различают процессы:

Массовые - при большом масштабе выпуска однородной продукции;

Серийные – при широкой номенклатуре постоянно повторяющихся видов продукции;

Индивидуальные – при постоянно имеющейся номенклатуре изделий, когда большая доля процессов носит уникальный характер.

1.1 Принцип организации производства

Соблюдение принципов организации производственных процессов имеет большое практическое значение. Приведение в жизнь этих принципов является делом всех звеньев управления производством.

Принцип дифференциации предполагает разделение производственного процесса на отдельные части - процессы, операции, и их закрепление за соответствующими подразделениями предприятия. Принципу дифференциации противостоит принцип комбинирования, который означает объединение всех или части разнохарактерных процессов по изготовлению определенных видов продукции в пределах одного участка, цеха или предприятия. В зависимости от сложности изделия, объемов производства, характера применяемого оборудования, производственный процесс может быть сосредоточен в каком-либо производственном подразделении или рассредоточен по нескольким подразделениям.

Принцип концентрации означает сосредоточение отдельных производственных операций по изготовлению технологически однородной продукции или выполнению функционально-однородных работ на определенных рабочих местах, участках, в цехах.

Принцип специализации основан на ограничении разнообразия элементов производственного процесса. Реализация этого принципа предполагает закрепление за каждым рабочим местом и каждым подразделением строго ограниченной номенклатуры работ, операций, деталей. В противоположность принципу специализации –универсализации - это такой принцип организации производства, при котором каждое место или производственное подразделение занято изготовлением деталей и изделий широкого ассортимента или выполнением разнородных производственных операций.

Принцип пропорциональности заключается в закономерном сосредоточении элементов производственного процесса, которое выражается в их определенном количественном отношении друг с другом. Принцип пропорциональности предполагает одновременное выполнение отдельных операций или частей производственного процесса. Он базируется на положении о том, что части расчлененного производственного процесса должны быть совмещены во времени и выполняться одновременно.

Параллельность достигается по обработке одной детали на одном станке несколькими инструментами, одновременной обработкой разных деталей одной партии по данной операции на нескольких рабочих местах, одновременной обработкой тех же деталей по различным операциям на нескольких рабочих местах, одновременным изготовлением различных деталей одного и того же изделия на разных рабочих местах.

Под прямоточностью понимают такой принцип организации производственного процесса, при соблюдении которого все стадии и операции производственного процесса осуществляются в условиях кратчайшего пути прохождения предмета труда от начала до конца. Принцип прямоточности требует обеспечения прямолинейного движения по ходу технологического процесса.

Принцип ритмичности означает, что все отдельные производственные процессы и единичные процессы производства определенного вида продукции повторяются через установленный период времени.

Зависимость себестоимости, производительности труда, цикла и качества от принципов производства представлена в таблице 1.

Таблица 1

Зависимость себестоимости, производительности труда, цикла и качества от принципов производства

Наименование

принципа

|

Мероприятие |

Себестоимость |

Цикл |

Производительность труда |

Качество |

Конкурентоспособность |

| 1. Непрерывность |

1. Компоновка оборудования

2. Сменность задания по выработке

3. Внедрения новой технологии

4. Прогрессивное оборудование

5. Новые транспортные средства

|

при не соблюдении возрастает непроизводительный расход |

при соблюдении мероприятий уменьшается |

возрастает при сокращении простоев |

↑ за счет навыков рабочих и настроя организации на весь цикл работы

↓ при нарушении тех процесса и неорганизованности на предприятии

|

при не соблюдении мероприятий ↓ |

| 2. Параллельность |

1. Разбить операции

2. Совмещать операции

3. Многоцелевые станки

4. Компоновка и расстановка оборудования

5. Подбор деталей по типоразмеру

|

при не соблюдении мероприятий ↑ |

при не соблюдении мероприятий ↑ |

при не соблюдении мероприятий ↓ |

при не соблюдении растет количество брака |

при не соблюдении мероприятий ↓ |

| 3. Ритмичность |

1. Реализация принципа«точно в срок»

2. Правильное оперативное планирование

3. Соблюдение пропорциональности производственных мощностей

4. Пропорциональность партий

5. Регулярное снабжение

|

при не соблюдении мероприятий ↑ |

при не соблюдении мероприятий ↑ |

при не соблюдении мероприятий ↓ |

при не соблюдении мероприятий ухудшается |

при не соблюдении мероприятий ↓ |

| 4. Специализация |

1. Технологическая

2. Предметная

|

↑ за счет: уменьшения выпуска продукции, номенклатуры и соотношения основных рабочих к вспомогательным, ИТР и служащих. |

↓ за счет: уменьшения времени пролеживания деталей |

↑ за счет: применения спецоборудования, повышения степени автоматизации и улучшения организации труда. |

↓ за счет: специализации рабочих, применения специалистов, спецоснастки, спецоборудования. Стандартизация. |

при не соблюдении мероприятий ↓ |

| 5. Дифференциация |

1. Разбиение операций

2. Поточная линия

3. Подбор деталей по конструкции и типоразмеру

|

при не соблюдении мероприятий высокая |

при не соблюдении увеличивается. Рост оборотных средств |

при не соблюдении мероприятий снижается |

при не соблюдении- плохое |

при не соблюдении мероприятий ↓ |

| б. Пропорциональность |

1. Выравнивание пропускной способности цехов путем расшивки узких мест

2. Пропорциональность партий

3. Полная загрузка рабочих мест

|

при нарушении ↑ за счет возникновения узких мест. Уменьшается выпуск. ↑ затраты на вспомогательные и сопут-ие дела. Требуется большие оборотные средства. |

при не соблюдении

мероприятий ↑

|

при нарушении резко падает |

при нарушении- отвратительное |

при не соблюдении мероприятий ↓ |

| 7. Прямоточносгь |

1. Расстановка оборудования по ходу технологического процесса

2. Устранение возвратных движений

|

при нарушении ↑ |

при нарушении ↑ |

при нарушении ↓ |

при нарушении- рост брака |

при не соблюдении мероприятий ↓ |

| 8. Универсализация |

1. Применение универсальных приспособлений и инструментов

2. Универсальные контрольно-измерительные приборы

|

при нарушении ↑ |

при нарушении ↑ |

при нарушении ↓ |

при нарушении ↓ |

при не соблюдении мероприятий ↓ |

| 9. Надежность |

1. Регулярный осмотр и ремонт оборудования

2. Применение услуг только высококвалифицированного персонала

|

при нарушении ↑ |

при нарушении ↑ |

при нарушении ↓ |

при нарушении ↓ |

при не соблюдении мероприятий ↓ |

| 10. Автоматизация |

1. Внедрение специальных автоматических линий

2. Внедрение гибких производственных систем

3. Внедрение станков ЧПУ

|

при нарушении ↑ |

при нарушении ↑ |

при нарушении ↓ |

при нарушении ↓ |

при не соблюдении мероприятий ↓ |

1.2 Основное и вспомогательное производство

В зависимости от того, какой продукт является результатом производства, производственные процессы подразделяются на основные, вспомогательные и обслуживающие.

Центральное место в этой совокупности занимает основной производственный процесс, в результате которого исходное сырье и материалы превращаются в готовую продукцию. Например, на автомобильных заводах основным процессом будет изготовление заготовок для деталей, сборка сборочных единиц и полная сборка автомобилей.

Основной производственный процесс делится на три стадии: заготовительную, обрабатывающую и сборочную.

Вспомогательный ПП – процесс изготовления продукции, которая будет использоваться внутри предприятия. Например, вспомогательный процесс на автомобильном предприятии включает изготовление инструментов, которые используются при обработке деталей автомобилей, изготовление запасных деталей для ремонта оборудования.

Обслуживающий ПП – это процесс труда, в результате которого никакой продукции не создается. К нему относятся транспортные, складские операции, технический контроль и др.

Своевременное и качественное выполнение основного ПП в значительной степени зависит от того, как налажено выполнение вспомогательных и обслуживающих процессов, которые подчинены задаче лучшего обеспечения основного ПП.

1.3 Организация технологического процесса по выпуску основной продукции предприятия

Организация производства охватывает все звенья – от групп отраслей и подотраслей народного хозяйства до рабочего места.

В рамках крупного машиностроительного предприятия можно выделить три уровня организации производства:

1. Организация процесса на рабочем месте состоит в четком сочетании элементов процесса труда. Для одностаночного рабочего места организация производства должна обеспечить рациональное соответствие основных параметров станка, используемого инструмента, уровня квалификации рабочего, особенностей используемых материалов и выполняемых работ.

При комплексном рабочем месте организация производства характеризуется, прежде всего, четким проектированием системы обслуживания, порядка загрузки (запуска) и съема готовой продукции, обоснованием рациональных изменений режимов эксплуатации агрегата.

2. Внутрицеховая организация производства обеспечивает сочетание ПП, протекающих на рабочих местах, которые входят в одну стадию технологического процесса или в один частный ПП. Организационно такая стадия производства может быть оформлена как участок и цех.

3. Межцеховая организация производства включает проведение мероприятий производство пространственному и временному сочетанию крупных стадий ПП. Каждая из таких стадий – достаточно законченный процесс.

Основываясь на содержании и направлениях организации производства, можно сформулировать ее основные задачи:

- выбор наиболее совершенных вещественных элементов ПП;

- обеспечение их полного использования и рационального пространственного и временного сочетания;

- экономия живого труда;

- повышение качества продукции.

Высшей формой организации производства являются автоматические поточные линии, которые представляют собой совокупность машин, которые в определенной последовательности автоматически выполняют технологические операции производства по изготовлению продукции.

Экономическая эффективность автоматических поточных линий состоит в резком повышении производительности труда и качества продукции, значительном снижении себестоимости и улучшении других показателей, а также в облегчении труда рабочих, функции которых сводятся к управлению машинами.

1.4 Управление технологическим процессом в производстве

Управление технологическим процессом зависит от конкретной структуры определенного предприятия. А также от способа построения функциональной системы предприятия.

При централизованном способе все функции управления сконцентрированы в функциональных отделах управления предприятия.

В цехах и на участках оставлены только линейные руководители. Для приближения функционального аппарата к производству часть этого аппарата может быть размещена на территории цехов, которые она непосредственно обслуживает. Но работники этой части подчиняются начальнику общего функционального отдела предприятия. Централизованная система оправдывает себя при небольших объемах производства, хотя она широко применялась в прошлом на всех предприятиях в «застойные» времена.

При децентрализованном способе все функции обслуживания передаются цехам. Каждый цех превращается в замкнутое производственное подразделение.

Наиболее эффективен смешанный способ, который получил наибольшее применение на большинстве предприятий. При этом вопросы, которые могут более оперативно и лучше решить цех или хозяйственное бюро, передаются в их ведение, а методическое руководство функциональными подразделениями и контроль за качеством продукции выполняют функциональные отделы аппарата управления предприятием.

Так как основная часть производственного процесса проходит непосредственно в цехе, он имеет свой аппарат управления технологическим процессом. Во главе цеха стоит начальник, назначаемый из числа опытных, высококвалифицированных работников и подчиняется директору предприятия. Он организует труд всего коллектива, проводит мероприятия производствомеханизации и автоматизации производственного процесса, производствовнедрению новой техники, осуществляет меры производствоохране труда.

Для решения конкретных технико-экономических задач в крупном цехе создаются:

- техническое бюро, занимающееся совершенствованием технологических процессов производства, оказанием помощи участкам при освоении технологических процессов и контролем технологической дисциплины.

-производственно-диспетчерское бюро, осуществляющее оперативно-производственное планирование и управление производственным процессом;

- группа механика цеха, обеспечивающая уход за оборудованием и его ремонт.

Важнейшим звеном производственной структуры цеха является производственный участок, во главе которого стоит мастер. Мастер - непосредственный организатор процесса производства в своем подразделении. Он имеет право принимать на работу и производить расстановку рабочих на участке, освобождать лишних рабочих, присваивать тарифные разряды рабочим, премировать и штрафовать рабочих.

Пользуясь этими правами, мастер обязан обеспечивать выполнение работ, стоящих перед участком, предупреждать брак в производстве, обеспечивать экономное использование сырья и материалов, обеспечивать строгое выполнение техники безопасности и охраны труда.

Повсеместное использование АСУ упрощает процесс управления. Основа АСУ – интегрированная обработка производственно-экономической информации, охватывающая решение задач прогнозирования, планирования и управления производством с использованием современных средств.

2. Проект организации механического цеха

2.1 Расчет производственной программы

Определение производственной программы механического цеха происходит исходя из потребностей сборочного цеха, поставок по кооперации и количества деталей, используемых в качестве запасных частей. Коэффициент, учитывающий поставку по кооперации, принимаем равным 1,2 (Кп). Коэффициент, учитывающий количество деталей, используемых в качестве запасных частей к выпускаемым машинам – 1,3 (Кз).

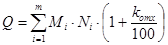

Производственную программу для каждого изделия определим по формуле:

Ni =N·Kп·Kз (2.1)

где N- программа выпуска n-го изделия за расчетный период, шт.

Nи=75350·1,2·1,3=117546 (шт.);

Nж=60350·1,2·1,3=94146 (шт.);

Nз=45750·1,2·1,3=71370 (шт.).

2.2 Расчет потребности в оборудовании

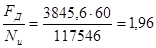

Интервал времени между последовательным выпуском двух одноименных деталей называют тактом. Такт выпуска деталей определяется как отношение:

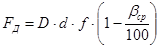

, (2.2) , (2.2)

где Fд

-действительный фонд времени работы оборудования, ч.;

Ni

-объем производства i- ой детали в планируемом периоде, шт.;

D - количество рабочих дней в планируемом периоде;

d -продолжительность рабочего дня, ч.;

f - режим работы подразделения (сменность работы);

bс р

-средний процент потерь времени на плановые ремонты (3-5% от Fд

).

Действительный фонд времени работы оборудования рассчитаем по формуле:

(2.3) (2.3)

Fд

=253·8·2·(1-0,05)=3845,6 (ч)

rи

=3845,6·60:117546=1,96

rж

=3845,6·60:94146=2,45

rз

=3845,6·60:71370=3,23

Назначением производственного оборудования является изменение формы, состояния и свойств сырья, материалов, полуфабрикатов путем их механической, термической, химической и других видов обработки.

Количество оборудования определяется исходя из станкоемкости обработки одного изделия, готовой программы выпуска изделий и действительного фонда времени работы оборудования по формуле:

Пр

= (2.4) (2.4)

где Пр

– расчетное число единиц оборудования;

Тст

– станкоемкость обработки одного изделия, станко-ч.;

Ni

– годовая программа выпуска изделий, шт.;

Fд

– действительный годовой фонд времени работы металлорежущего оборудования (3845,6 часов).

Для детали И:

Пр

ток

=3,15·117546:(3845,6·60)=1,6 (шт)

Пр

раст

=(0,7+0,75) ·117546:230736=0,74 (шт)

Пр

фрез

=(2,1+1,8) ·117546:230736=1,99 (шт)

Пр

св

=(2,56+2,35) ·117546:230736=2,5 (шт)

Пр

шлиф

=(2,05+3+3,22) ·117546:230736=4,2 (шт)

Для детали Ж:

Пр

подр

=1,36·94146:230736=0,55 (шт)

Пр

св

=(1,2+2,18) ·94146:230736=1,38 (шт)

Пр

зенк

=4,57·94146:230736=1,86 (шт)

Пр

ток

=(3,22+1,23+1,1) ·94146:230736=2,26 (шт)

Пр

прот

=(2,31+2,12) ·94146:230736=1,81 (шт)

Пр

шлиф

=1,75·94146:230736=0,71 (шт)

Для детали З:

Пр

отр

=1,2·71370:230736=0,37 (шт)

Пр

фрез

=(1,17+1,1) ·71370:230736=0,7 (шт)

Пр

ток

=(4,8+1,95+3,21+2+2,16) ·71370:230736=4,37 (шт)

Пр

резьб

=(1,17+1,1) ·71370:230736=0,7 (шт)

Результаты расчетов сведем в таблицу 2

Таблица 2

Расчет количества оборудования

| Наименование оборудования |

Кол-во оборудования по деталям |

Всего расчетное число станков |

Принятое

число станков

|

Коэффициент загрузки

оборудования

|

| И |

Ж |

З |

| Токарная |

1,6 |

2,26 |

4,37 |

8,23 |

9 |

0,91 |

| Расточная |

0,74 |

- |

- |

0,74 |

1 |

0,74 |

| Фрезерная |

1,99 |

- |

0,7 |

2,69 |

3 |

0,9 |

| Сверлильная |

2,5 |

1,38 |

- |

3,88 |

4 |

0,97 |

| Шлифовальная |

4,2 |

0,71 |

- |

4,91 |

5 |

0,98 |

| Подрезная |

- |

0,55 |

- |

0,55 |

1 |

0,55 |

| Зенкеровальная |

- |

1,86 |

- |

1,86 |

2 |

0,93 |

| Протяжная |

- |

1,81 |

- |

1,81 |

2 |

0,91 |

| Отрезная |

- |

- |

0,37 |

0,37 |

1 |

0,37 |

| Резьбонарезная |

- |

- |

0,7 |

0,7 |

1 |

0,7 |

| Итого: |

11,03 |

8,57 |

6,14 |

25,74 |

29 |

0,888 |

В итоге принятое оборудование всего равно 29 единицам.

Тип производства определим с помощью коэффициента закрепления. Коэффициент закрепления операции (Кзо) рассчитывается по формуле:

КЗО

=  mi

/S , (2.5) mi

/S , (2.5)

где mi

- число операций в технологическом процессе обработки i –ой детали, шт.;

S - количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий (деталей);

i = 1-n – номер детали;

Таким образом, коэффициент закрепления операции будет равен:

Кзо=30:29 1 1

Так как коэффициент закрепления операции равен 1, значит, мы имеем массовый тип производства.

Массовое производство характеризуется наиболее резко выраженным постоянством структуры рабочего процесса, повторением одних и тех же операций на каждом рабочем месте в связи с изготовлением одного и того же вида изделия. К данному типу производства можно отнести машиностроение.

Для массового производства характерны:

· ограниченная номенклатура изделий;

· предметная специализация рабочих мест;

· использование специального и специализированного оборудования;

· возможность механизации и автоматизации производственных процессов;

· наличие рабочих невысокой квалификации;

· минимальная длительность производственного цикла

Важной количественной характеристикой типа производства является уровень специализации рабочих мест, исчисляемый с помощью коэффициента закрепления операций.

2.3 Определение числа основных производственных участков цеха

Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест в цехе и нормы управляемости для мастера участка.

Норма управляемости (Sупр

), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в таблице3.

Таблица 3

Норма управляемости для мастера производственного участка Sупр

| Должность |

Тип производства |

Массовое и

крупносерийное

|

Серийное |

Мелкосерийное и единичное |

| Мастер производственного участка |

35-40

рабочих мест

|

30

рабочих мест

|

25

рабочих мест

|

Расчетное число рабочих мест в подразделении может быть определено по формуле:

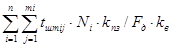

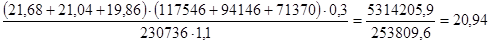

S= (2.6) (2.6)

где kпз

- коэффициент, учитывающий время, затраченное на подготовительно-заключительные работы по обработке партии деталей (принять 0,3).

S=

Таким образом, число участков n определяется как:

(2.7) (2.7)

где S-число рабочих мест в цехе, шт.,

Sупр

- норма управляемости рабочих мест, шт.

n=20,94:35=0,59

2.4 Расчет площади цеха

Определим площадь производственных участков исходя из количества производственного оборудования и удельной площади, приходящейся на единицу производственного оборудования.

Данные по удельной площади на единицу производственного оборудования возьмем из приложения 1. Количество оборудования перенесем из таблицы 2.

Sток.=27,7·9=249,3 (м2

)

Sрас=47,8·1=47,8 (м2

)

Все остальные расчеты ведутся подобным образом, итоги занесем в таблицу 4.

Таблица 4

Расчет площади цеха

| Наименование оборудования |

Уд.площадь на ед.производственного оборудования, м кв. |

Количество

производственного

оборудования

|

Площадь

производственного участка, м2

.

|

| Токарное |

27,7 |

9 |

249,3 |

| Расточное |

47,8 |

1 |

47,8 |

| Фрезерное |

21,7 |

3 |

65,1 |

| Сверлильное |

21,7 |

4 |

86,8 |

| Шлифовальное |

18,5 |

5 |

92,5 |

| Подрезное |

21,7 |

1 |

21,7 |

| Зенкеровальное |

21,7 |

2 |

43,4 |

| Протяжное |

21,7 |

2 |

43,4 |

| Отрезное |

21,7 |

1 |

21,7 |

| Резьбонарезное |

21,7 |

1 |

21,7 |

| ИТОГО: |

29 |

693,4 |

2.5 Расчет численности основных производственных рабочих

Число рабочих-станочников цеха определим исходя из трудоемкости станочных работ, действительного годового фонда времени рабочего коэффициента многостаночности по формуле:

Рст

=Тст

/(Ф·Км

) (2.8)

где Рст

– расчетное число производственных рабочих-станочников данной процессии, чел.;

Тст

- годовая трудоемкость станочных работ (станкоемкость) для данного типа оборудования, станко-часов (из задания);

Ф – действительный годовой фонд времени рабочего, ч.(1860ч.);

Км

- коэффициент многостаночности, т.е. число станков, обслуживаемых одним рабочим, в нашем случае мы его не учитываем .

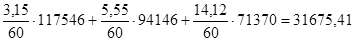

Годовая трудоемкость составит:

Тст

ток

=

Тст

раст

=

Тст

фрез

=

Тст

св

=

Тст

шлиф

, Тст

подр

, Тст

зенк

, Тст

прот

, Тст

отр

, Тст

резьб

рассчитываются аналогично.

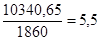

Число рабочих составит:

Рст

ток

=

Рст

раст

=

Рст

фрез

=

Рст

св

=

Рст

шлиф

, Рст

подр

, Рст

зенк

, Рст

прот

, Рст

отр

, Рст

резьб

рассчитываются аналогично.

Результаты расчетов занесем в таблицу 5.

Таблица 5

Расчет производственных рабочих мест

| Профессия |

Трудоемкость ед.продукции, мин. |

Оборудование |

Годовая

труд-ть,

станко-ч.

|

Число рабочих |

| И |

Ж |

З |

Расчетное |

Принятое |

| Токарь |

3,15 |

5,55 |

14,12 |

9 |

31675,41 |

17 |

17 |

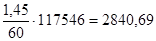

| Расточник |

1,45 |

- |

- |

1 |

2840,69 |

1,5 |

2 |

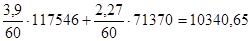

| Фрезеровщик |

3,9 |

- |

2,27 |

3 |

10340,65 |

5,5 |

6 |

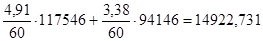

| Сверлильщик |

4,91 |

3,38 |

- |

4 |

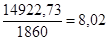

14922,73 |

8,02 |

9 |

| Шлифовальщик |

8,27 |

1,75 |

- |

5 |

18947,67 |

10,18 |

11 |

| Подрезчик |

- |

1,36 |

- |

1 |

2133,97 |

1,1 |

2 |

| Зенкеровальщик |

- |

4,57 |

- |

2 |

7170,78 |

3,8 |

4 |

| Протяжник |

- |

4,43 |

- |

2 |

6951,11 |

3,7 |

4 |

| Отрезник |

- |

- |

1,2 |

1 |

1427,4 |

0,7 |

1 |

| Резьбонарезчик |

- |

- |

2,27 |

1 |

2700,16 |

1,4 |

2 |

| ИТОГО: |

29 |

52,9 |

58 |

2.6 Организация ремонтного хозяйства

Составим план ремонта оборудования по механическому цеху. Для составления плана осуществим следующие расчеты.

Продолжительность промежуточного цикла определяется по формуле:

Тм ц

=2400·Bп

·Вп

·Ву

·Вr

, (2.9)

где Bп

- коэффициен, учитывающий тип производства;

Вп

- коэффициент, учитывающий род обрабатываемого материала;

Ву

- коэффициент, учитывающий условия эксплуатации оборудования;

Вr

- коэффициент, отражающий особенности работы различных групп станков.

Тм ц

=24000·1·1,2·1·1,1=31680 (ч).

Структура межремонтного цикла для металлорежущих станков массой до 10 тонн предусматривает выполнение двух средних, шести текущих ремонтов и девяти технического обслуживания.

Длительность межремонтного периода определяется по формуле:

Тр

= ,

(2.10) ,

(2.10)

где Nc

- число средних ремонтов;

Nм

- число текущих ремонтов

Тр

=31680:(2+6+1)=3520 (ч)

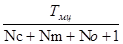

Определим численность межосмотрового периода по формуле:

То

=  , (2.11) , (2.11)

где Nо – количество осмотров.

То=31680:(2+6+9+1)=1760 (ч)

Количество основных станков ремонтной базы и их распределение по видам представим в виде таблицы 6.

Таблица 6

Состав основных станков РБ и их распределение по видам.

| Вид оборудования |

Количество |

| Токарно-винторезочное |

6 |

| Вертикально-сверлильное |

1 |

| Универсально-фрезерное |

2 |

| Вертикально-фрезерное |

1 |

| Поперечно-строгальное |

1 |

| Долбежное |

1 |

| Универсально-круглошлифовальное |

1 |

| Плоскошлифовальное |

1 |

| Зубофрезерное |

1 |

| Итого основных станков РБ |

15 |

Определим площадь ремонтной базы Sрб

по показателю общей удельной площади на единицу основного оборудования по таблице показателей.

При числе единиц общего оборудования РМ, равном 15 шт., удельная площадь на единицу основного оборудования составляет 28 м2

, в том числе площадь склада запасных частей 3 м2

(см. приложение 2 ).

Тогда площадь ремонтной базы будет равна:

Sрб

=15·28=420 (м2

), в том числе площадь склада запасных частей

Sскл

=15·3=45 (м2

)

2.7 Организация инструментального хозяйства

В состав инструментального хозяйства цеха входят:

- инструментально-раздаточная кладовая;

- кладовая приспособлений и абразивов;

- заточное отделение;

- отделение ремонта технологической оснастки;

- контрольно-проверочный пункт.

Определим площадь кладовой инструментального хозяйства цеха Sск

по таблице норм расчета кладовых инструментального хозяйства цеха (приложение7).

Sск

=0,5·29+0,6·29+0,4·5=33,9 (м2

)

Численность кладовщиков ИРК (Чкл ИРК

) определим исходя из числа производственных рабочих (58 чел), обслуживаемых одним кладовщиком. В условиях массового типа производства один кладовщик обслуживает 45-50 рабочих.

Ч клад ИРК

=1 чел.

С учетом сменности работы цеха потребность в кладовщиках составляет 2 человека.

Определим количество станков общего назначения в заточном отделении. Количество станков общего назначения в заточном отделении Ч ст.заточ.

Определяется по процентному отношению к числу обслуживаемы станков: для цехов крупносерийного и массового производства с числом станков до 200 единиц – 4%. Таким образом мы имеем:

Чст.заточ

=29(шт)·4%=1,16 ( 2 единицы оборудования)

Общую площадь заточного отделения определим Sобщ.зат

, исходя из количества заточных станков, специальных заточных станков и удельной площади на 1 станков (10 м2

. на 1 станок).

Sобщ.зат

=10·2=20 (м2

)

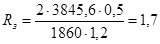

Количество рабочих-заточников определим по числу станков заточного отделения по формуле:

, (2.12) , (2.12)

где Sз

- число основных станков заточного отделения;

Fд

- действительный годовой фонд времени работы оборудования 3845,6 (ч);

Кз

- средний коэффициент загрузки оборудования, принимается равным 0,5;

Ф - действительный годовой фонд времени рабочего 1860 (ч);

Км

- коэффициент многостаночного обслуживания, Км

=1,2.

(2 человека) (2 человека)

Количество основного оборудования в отделении ремонта технологической оснастки определим из приложения 3. Таким образом, количество основного оборудования в отделении ремонта составляет 3 единицы.

Количество вспомогательного оборудования составляет примерно 40% от числа основных станков отделения, но не менее 3 и не более 11 единиц, т.е. получим 3 единицы вспомогательного оборудования.

Площадь отделения ремонта технологической оснастки Sрем

определяется из расчета 20-22 м2

на 1 станок.

Sрем=22·(3+3)=132 (м2

)

Количество рабочих-станочников Rст

определяется также, как и в заточном отделении.

(3 человека) (3 человека)

2.8 Организация складского хозяйства

Основной задачей цеховых складов является обеспечение нормального хода производства. В комплекс цеховых складов могут входить склады металла, заготовок, межоперационный, готовых изделий.

Площадь склада металла и готовых изделий S определяется по формуле:

(2.13) (2.13)

где Q – масса заготовок, обрабатываемых в цехе в течение года, т;

t- запас хранения заготовок, дни;

D – число рабочих дней в году, 253 дня;

q- средняя грузонапряженность площади склада, т/м2

; (приложение 5)

k- коэффициент использования площади склада, учитывающий проходы и проезды; при использовании напольного транспорта k=0,4.

Q=Ni

·Mi

(2.14)

Qи=117546·2,7=317,37 (т)

Склад заготовок составит (q=3,6):

Sи

=317,37·1:(253·3,6·0,4)=317,37:364,32=0,87 (м2

)

Sж

=169,46·1: (253·3,6·0,4)=0,47 (м2

)

Sз

=92,78·1: (253·3,6·0,4)=0,25 (м2

)

Склад готовой продукции составит (q=2,4):

Sи

=317,37·1:(253·2,4·0,4)=317,37:364,32=1,31 (м2

)

Sж

=169,46·1: (253·2,4·0,4)=0,71 (м2

)

Sз

=92,78·1: (253·2,4·0,4)=0,38 (м2

)

Расчет площади складов металлов, готовых изделий межоперационного склада сведем в таблицу 7.

Таблица 7

Расчет площади складов

Наименование

и назначение

склада

|

Общая масса

деталей

|

Запас хранения заготовок |

Средняя грузон-ть. площади склада (q) |

Общая площадь склада

по деталям

|

Итого |

| И |

Ж |

З |

И |

Ж |

З |

Склад

заготовок

|

317,37 |

169,46 |

92,78 |

1 |

3·1,2=3,6 |

0,87 |

0,47 |

0,25 |

1,59 |

Склад готовых

изделий

|

1 |

2·1,2=2,4 |

1,31 |

0,71 |

0,38 |

2,4 |

| Общая площадь |

3,99 |

В условиях предприятий крупносерийного производства межоперационный склад в цехе практически не нужен.

2.9 Организация транспортного хозяйства

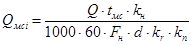

Организация транспортного хозяйства предполагает выбор транспортных средств, определение потребности цеха в транспортных средствах и рабочих. Определим потребность цеха в транспортных средствах по формуле:

(2.15) (2.15)

где Qм

ci

– количество элементов напольного транспорта i-го типа;

Q – общее годовое количество транспортируемых грузов на данном виде транспорта, кг;

tмс

- среднее время одного рейса, мин.;

kн

- коэффициент неравномерности прибытия и отправления грузов (1,2);

Fн

– номинальный годовой фонд времени работы транспортной единицы, принимаемый равным 3289 ч.;

d- грузоподъемность транспортного средства, определяется из приложения 4;

kr

- коэффициент использования транспортного средства при перевозке, определяется из приложения 4;

kn

- коэффициент использования транспортного парка (0,9).

Общее количество годовых транспортных грузов (Q) на данном виде транспорта определяется по формуле:

(2.16) (2.16)

где Mi

- масса 1-ой детали, кг;

Ni

- производственная программа выпуска i-ой детали, шт.;

kотх

- процент отходов производства, 30%;

m- количество наименований деталей, шт.

Qи

=2,7·117546·(1+30:100)=412586,46

Qж

=1,8·94146·(1+0,3)=220301,64

Qз

=1,3·71370·(1+0,3)=120615,3

Количество транспортируемых грузов:

Q=412586,46+220301,64+120615,3=753503,4

Среднее время одного рейса (tmc

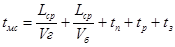

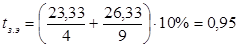

) при односторонней маятниковой системе определяется по формуле:

(2.17) (2.17)

где Lcp

- средняя длина пробега, определяется исходя из площади цеха, м;

Vг

, Vб

- скорость движения транспортного средства с грузом и без груза соответственно, мин;

tn

, tp

– время на погрузку и разгрузку соответственно, мин.;

t3

- время случайных задержек, принимается 10% от времени пробега, мин.;

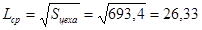

Средняя длинна пробега:

(м). (м).

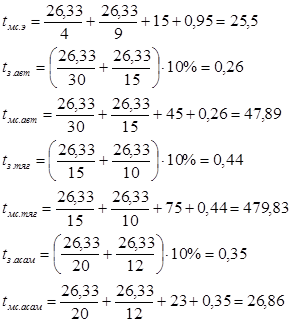

Потребность цеха в транспортных средствах составит:

Определение потребности цеха в транспортных средствах сведем в таблицы 8 и 9.

Таблица 8

Расчет годового количества транспортируемых грузов и среднего времени рейса

Вид

транспорта

|

Общее

кол-во трансп-х грузов,

кг

|

Скорость

движения транспортных средств

|

Время

погрузки и

разгрузки, мин.

|

Средняя длина пробега |

Время

случайных задержек, мин.

|

Среднее время

одного рейса, мин.

|

| с грузом |

без груза |

| Электрокар |

753503,4 |

4 |

9 |

15 |

26,33 |

0,95 |

25,5 |

| Автомобиль |

30 |

15 |

45 |

0,26 |

47,89 |

| Атотягач |

15 |

10 |

75 |

0,44 |

79,83 |

| Атосамосвал |

20 |

12 |

23 |

0,35 |

26,86 |

Таблица 9

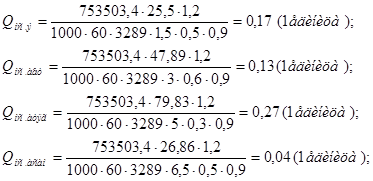

Определение потребности цеха в транспортных средствах

Вид

транспорта

|

Общее годовое кол-во

транспортируемых грузов, кг

|

Грузоподъемность

транспортного средства, т

|

Коэффициент использования транспортного средства при

перевозке

|

Кол-во элементов

напольного транспорта

|

| расч-е |

прин-е |

| Электрокар |

539795,52 |

1,5 |

0,5 |

0,17 |

1 |

| Автомобиль |

3 |

0,6 |

0,13 |

1 |

| Автотягач |

5 |

0,3 |

0,27 |

1 |

| Автосамосвал |

6,5 |

0,5 |

0,04 |

1 |

| ИТОГО |

4 |

2.10 Организация управления цехом

Определим число наладчиков оборудования по таблице нормативных данных для определения численности работников цеха (приложение 6). Полученные данные занесем в таблицу 10.

Таблица 10

Определения численности наладчиков оборудования

| Вид оборудования |

Кол-во оборудования |

Число наладчиков, чел. |

| Токарное |

9 |

2 |

| Расточное |

1 |

1 |

| Фрезерное |

3 |

1 |

| Сверлильное |

4 |

1 |

| Шлифовальное |

5 |

1 |

| Подрезное |

1 |

1 |

| Зенкеровальное |

2 |

1 |

| Протяжное |

2 |

1 |

| Отрезное |

1 |

1 |

| Резьбонарезное |

1 |

1 |

| ИТОГО |

29 |

11 |

Определим число транспортных рабочих Чраб.тр

в зависимости от числа единиц напольного транспорта (4 единицы ) и смен их работы (2 смены). Таким образом, получим:

Чраб.тр

=4·2=8 (чел)

Определим необходимое число кладовщиков Чклад

из таблицы нормативных данных для определения численности работников цеха. Учитывая нормативные данные, число кладовщиков примем равным Чклад

=2 (чел) (с учетом сменности работы цеха).

Определим численность инженерно-технических работников (ИТР) на основании того, что их число составляет 8-12% от числа всех рабочих цеха. Таким образом, получим:

ЧИТР

=58·12%=7 (чел).

Определим численность служащих на основании того, что они составляют 4-6% от числа всех работников цеха:

Чслуж

=58·6%=4 (чел).

Определим численность младшего обслуживающего персонала (МОП) исходя из того, что они составляют 3-5% от числа всех рабочих цеха:

ЧМОП

=58·5%=3 (чел).

По нормативным данным для определения численности работников цеха, определим число контролеров:

Чконтр

=2 (чел).

Результаты расчетов общего состава работающих сведем в таблицу 11.

Таблица 11

Сводная ведомость состава работающих

| Группа работающих |

Всего |

| Производственные рабочие |

| Токарь |

17 |

| Расточник |

2 |

| Фрезеровщик |

6 |

| Сверлильщик |

9 |

| Шлифовальщик |

11 |

| Подрезник |

2 |

| Зенкеровальщик |

4 |

| Протяжник |

4 |

| Отрезник |

1 |

| Резьбонарезчик |

2 |

| ИТОГО производственных рабочих |

58 |

| Вспомогательные рабочие |

| Ремонтники |

3 |

| Кладовщики |

2 |

| Заточники |

2 |

| Станочники |

3 |

| Транспортные рабочие |

8 |

| Наладчики |

11 |

| ИТОГО вспомогательные рабочие |

29 |

| ИТР |

7 |

| Служащие |

4 |

| МОП |

3 |

| Контролеры |

2 |

| Всего работающих |

103 |

Спроектируем организационную схему управления цехом (рисунок 1).

рисунок 1- структура организации управления

Во главе цеха стоит начальник, которому подчиняется заместитель по производству и заместитель по технической части. В ведении заместителя по производству находятся ПДБ и БТЗ, которым, в свою очередь, подчинены старший мастер, инженер по подготовке производств, планировщик, который обеспечивает объем работ всех рабочих цеха и распределитель работ. Перечисленные службы подчиняются как ПДБ, так и техническому бюро. В ведении БТЗ находятся нормировщики и экономисты.

2.11 Пути совершенствования организационной подготовки производства в цехе

Совершенствование организации производства – это улучшение материальной, технической и кадровой политики производства, улучшении организации производственных подразделений и оптимизации расстановки оборудования в основном производстве, совершенствование служб и хозяйств производственного обслуживания.

Организационная подготовка – это совокупность процессов организации, планирования, учета, контроля на всех стадиях и этапах комплексной подготовки производства, обеспечивающих готовность объединения к созданию и освоению изделий заданного уровня качества при установленных сроках, объемах выпуска и наименьших затратах.

Анализируя проведенную разработку проекта организации механического цеха можно сделать два основных вывода:

1. В данном случае в механическом цехе основные операции – токарная и шлифовальная. На них затрачивается большая часть времени и оборудования.

2. Технология производства, используемая как основа для разработки проекта организации механического цеха малоэффективна: всего оборудования в механическом цехе используется – 44, из него основного, на котором выполняются необходимые задачи, - 29; всего рабочих в цехе – 87, из них основных – 58.

Исходя из первого, необходимо уделять основное внимание токарным и шлифовальным операциям. Минимальный коэффициент загрузки механического цеха приходится на отрезные операции, а максимальный – на токарные. Поэтому необходимо планировать календарную деятельность механического цеха таким образом, чтобы при необходимости можно было использовать свободное резервное время, так как принятое число рабочих, по сравнению с расчетным на несколько десятков процентов больше необходимого.

То есть для снижения производственных затрат и себестоимости продукции, можно использовать специалистов, которые могут работать на нескольких станках и замещать друг друга при необходимости.

Исходя из второго, необходимо увеличить общий объем производственной программы, так как производить ее в таком количестве и с такими затратами невыгодно. Из расчетов видно, что по данному количеству оборудования сложность ремонтных работ намного меньше принятых для достаточного использования минимального ремонтного комплекта. Однако, из-за необходимости ремонта оборудования, приходится использовать данный комплект.

Это лишь основные мероприятия по повышению эффективности работы механического цеха. Для более совершенной эксплуатации необходимо полностью поменять технологию производства.

3. Организация однопредметной поточной линии

3.1 Расчет основных параметров и выбор вида поточной линии

На однопредметной поточной линии изготавливается один предмет труда. Выбираем базовую деталь с наибольшей программой производства. В нашем случае это деталь И.

Продолжительность производственного цикла определяется по формуле:

Тц=n·r+(n- p)·r·S, (3.1)

где n – размер партии деталей;

P – размер передаточной партии деталей;

M – число выполняемых технологических операций;

S – количество рабочих мест на линии.

Основным показателем работы линии является такт:

R= (мин.) (мин.)

Следующим этапом в организации поточного производства является определение потребности в оборудовании. Расчет количества оборудования осуществляется, исходя из числа рабочих мест по операциям процесса.

Сpi

= (3.2) (3.2)

где Сpi

- расчетное число рабочих мест на 1 операционного процесса;

ti

– норма времени на операцию, мин.

Сp

ток

=1,6:1,96=0,82 ;

Сp

рас

=0,74:1,96=0,38 ;

Сp

фр

=1,99:1,96=1,02;

Сp

св

=2,5:1,96=1,28;

Сp

шл

=4,2:1,96=2,14.

Сп

p

ток

=1 (станок);

Сп

p

рас

=1 (станок);

Сп

p

фр

=2 (станок);

Сп

p

св

=2 (станка);

Сп

p

шл

=3 (станка).

S=9 (станков).

Коэффициент загрузки рабочих мест определяется по формуле:

Кз=Сp

-Сп

p

, (3.3)

Кз=(0,82+0,38+1,02+1,28+2,14)-(1+1+2+2+3)=-3,36

Наметим тип и определим основные параметры конвейера (шаг, общую длину, скорость).

Скорость ленты конвейера при непрерывном движении рассчитывается в соответствии с тактом поточной линии:

V= , (3.4) , (3.4)

где l0

– расстояние между центрами смежных рабочих мест(шаг конвейера)

V=6:1,96=3,06 (м/мин.)

3.2 Разработка стандарт-плана работы линии

Стандарт- план представим в таблице 12.

Таблица 12

Стандарт- план работы линии

| Технологический процесс |

Загрузка раб.мест |

Порядок и совмещение операций |

График

работы

оборудования

|

| № опер. |

Ti

,

мин.

|

Сpi

|

Спр

|

№

ст-ка

|

%

загрузк.

|

| 1 |

1,6 |

0,82 |

1 |

1 |

63 |

1 рабоч. |

|

| 2 |

0,74 |

0,38 |

1 |

1 |

31 |

1 рабоч. |

|

| 3 |

1,99 |

1,02 |

2 |

1 |

82 |

2 рабоч. |

|

| 4 |

2,5 |

1,28 |

2 |

1

2

|

100

3

|

3 рабоч

2 рабоч.

|

|

| 5 |

4,2 |

2,14 |

3 |

1

2

|

100

74

|

4 рабоч.

5 рабоч.

|

|

3.3 Определение заделов на линии

Технологический задел представляющий собой детали, сборочные единицы и изделия, находящиеся непосредственно в процессе обработки, сборки, испытаний на рабочем месте рассчитывается по формуле:

Zт=∑ Спр

i

·ni

(3.5)

Zт=1·1+1·1+1·1+2·1+2·1=10 шт.

Транспортный:

Zтр=lpk·p/v, (3.6)

Zтр=10·5/2,75=18,2

Страховой задел нейтрализует отрицательное влияние на ритмичность производства случайных перебоев в работе оборудования, несвоевременной подачи материалов, полуфабрикатов и др. Этот вод заделов создается перед наиболее ответственными и трудоемкими операциями. В нашем случае мы возьмем страховой задел в размере 15%:

Zстр

=18,2·0,15=2,73

Оборотный:

Z1-2=(240·0,5·1:1,6)-(240·0,5·1:0,74)=75-162=-87

Z1-2=(240·0,5·1:1,6)-(240·0,5·2:0,74)=75-324=-249

Z2-3=(240·0,5·1:0,74)-(240·0,5·2:1,99)=162-121=41

Z2-3=(240·0,5·1:0,74)-(240·0,5·3:1,99)=162-180=-18

Z3-4=(240·0,5·1:1,99)-(240·0,5·3:2,5)=61-144=-83

Z3-4=(240·0,5·2:1,99)-(240·0,5·4:2,5)=61-192=-131

Z4-5=(240·0,5·2:2,5)-(240·0,5·4:4,2)=96-114=-18

Z4-5=(240·0,5·2:2,5)-(240·0,5·5:4,2)=96-142=-46

∑Z=-591

R=240(мин) укрупненный ритм линии (1/2 смены)

3.4 Оценка уровня организации и оперативного управления производства

При поточном методе организации производства одними из показателей, характеризующими уровень организации и оперативного управления производством являются:

- длительность производственного цикла для действующего производства

Тц

=∑Тмех

·n+mмп

·(m+1)+mсб

·n·kсб

, (3.7)

где ∑Тмех

– трудоемкость механической обработки, которая определяется суммированием трудоемкости всех операций;

mмп

– среднее время пролеживания между операциями;

n – количество операций;

nсб

– время пролеживания деталей до сборки (10% от трудоемкости);

kсб

– коэффициент, усредняющий время пролеживания деталей, входящих в партию, до сборки = 0,5.

Тц=(1,6+1,74+1,99+2,5+4,2)·10+2·(2+1)+12,03·10%·10·0,5=126,3+6,015=132,315

- коэффициент прямоточности измеряется отношением продолжительности транспортных операций к общей продолжительности производственного цикла

kпр

= Тпр

/Тц

=16:132,315=0,12

Заключение

В ходе расчетов было выявлено, что производство в данном цехе массовое. При таком производстве за каждым станком закрепляется относительно небольшое количество операций, что обеспечивает наиболее полную загрузку рабочих мест. Оборудование располагается цепочкой по ходу технологического процесса отдельных деталей.

Для качественной работы всего цеха любое подразделение со временем требует усовершенствования.

Основные направления совершенствования работы складского хозяйства это улучшение структуры парка подъемно-транспортных и транспортных машин, внедрение транспортных и складских систем с автоматическим адресованием грузов, автоматизированных складов, автоматизированных контейнерных площадок, совершенствование организации перевозок и складских процессов.

Размещение складов на территории завода должно обеспечивать наиболее короткие перевозки грузов и их скорейшую доставку в цехи. При этом должно учитываться следующее: прямолинейность грузопотоков, удобство транспортировки грузов и хорошая связь с подъемными путями, приближение хранимых материалов к главнейшим цехам – потребителям этих материалов, пожарная безопасность.

Транспортное хозяйство, без сомнения, является очень важным для предприятия любой отрасли. Приоритетным направлением в развитии транспортного и складского хозяйства является их механизация и автоматизация, внедрение новой техники и методов работы. Все это поможет снизить расходы на содержание этих хозяйств и повысить производительность труда, а, соответственно, и прибыль предприятия.

Список используемой литературы

1. Соколицын С.А., Кузин Б.И. «Организация и оперативное управление машиностроительным производством» учебник. – Л. 1988.-527 с.

2. Туровец О.Г., Попов В.П., Б.Н. Родионов «Организация производства» учебник для вузов – Воронеж, 1993.-384 с.

3. Методическое указание по выполнению курсового проекта по дисциплине «Организация машиностроительного производства» для студентов специальностей 060800 «Экономика и управление на предприятии» Воронеж, 2003.-35 с.

Приложение

Таблица 1

Показатели удельных площадей механических цехов

Наименование оборудования

|

Удельная площадь на единицу

производственного оборудования, м2

|

| К |

С |

М |

| Расточные станки |

47,8 |

| Токарные станки и автоматы |

27,7 |

43,4 |

| Резьбошлифовальные станки |

18,5 |

24,6 |

39,8 |

| Прочие |

21,7 |

| К - массовый и крупносерийный; С - среднесерийный; М- мелкосерийный и единичный тип производства |

Таблица 2

Показатели общей площади на единицу основного оборудования цеховой ремонтной базы

Число единиц основного

оборудования, шт.

|

Удельная площадь на единицу основного

оборудования, м2

|

В том числе, площадь склада запасных частей, м2

|

| До 4 |

31 |

4 |

| 5-7 |

30 |

3,5 |

| 8-10 |

29 |

3,5 |

| 11-16 |

28 |

3 |

| Свыше 16 |

27 |

2 |

Таблица 3

Нормы расчета количества основных станков отделений ремонта оснастки в производственных цехах

| Количество обслуживаемого оборудования |

Выпуск продукции механического цеха, тыс. т |

Число основных станков в отделении при

серийности производственного цеха

|

| Массовом и крупносерийном |

Среднесерийном |

Мелкосерийном и единичном |

| 100 |

10 |

3 |

3 |

2 |

| 160 |

16 |

4 |

4 |

3 |

| 250 |

25 |

6 |

5 |

4 |

| 400 |

20 |

8 |

7 |

6 |

| 630 |

63 |

11 |

10 |

8 |

Таблица 4

Основные характеристики наиболее распространенных транспортных средств

| Вид транспортного средства |

Грузоподъемность ,т |

Максимальная скорость движения, км/ч |

Коэффициент использования транспортного средства при перевозке |

Время погрузки и выгрузки мин |

| вспомогательных материалов, мелких деталей |

черных металлов поковок, средних деталей |

Формовочных материалов, литья |

пихтовых материалов, литья |

| с грузом |

без груза |

| Электрокар |

1,5 |

4-5 |

9-10 |

0,7 |

0,5 |

0,6 |

0,4 |

13-15 |

| Автомобиль |

3,0 |

30 |

15 |

0,5 |

0,6 |

0,7 |

0,4 |

35-45 |

| Автотягач |

5,0 |

15 |

10 |

0,2 |

0,3 |

0,3 |

- |

60-75 |

| Автосамосвал |

6,5 |

20 |

12 |

0,6 |

0,5 |

0,7 |

0,8 |

10-23 |

Таблица 5

Нормы для расчета цеховых складов

Наименование и

назначение склада

|

Запас хранения заготовок, дн1 |

Средняя грузонапряженность склада, т/м2, при хранении2 |

| Е |

С |

К |

М |

в штабелях (для крупных и тяжелых деталей) |

в стеллажах

(для мелких и средних деталей)

|

| Склад заготовок |

15 |

8 |

3 |

1 |

3,0-4,0 |

2,0-7,0 |

| Склад готовых деталей |

10 |

6 |

2 |

1 |

2,0-2,5 |

1,2-4,0 |

Е - Единичное и мелкосерийное, С - Среднесерийное, К - Крупносерийное, М - массовое

1 - для крупных, и тяжелых деталей запас хранения заготовок увеличивается в 2 раза.

2 - для среднесерийного производства; для массового производства следует применять поправочный коэффициент 1,2, для крупносерийного - 1,1, для единичного и мелкосерийного 0,8

|

Таблица 6

Нормативные данные для определения численности работников цеха

| Профессии работников цеха |

Норма |

Число станков, обслуживаемых одним наладчиком:

Токарных

Сверлильных

Фрезерных

Шлифовальных

Протяжных

Резьбонарезных

|

5-8

11-18

7-12

5-8

6

8-12

|

Таблица 7

Нормы расчета кладовых инструментального хозяйства цеха

| Кладовая |

Норма удельной площади на один металлорежущий станок по серийности производства, м2

|

| единичное и мелкосерийное |

среднесерийное |

крупносерийное и массовое |

| Инструментально-раздаточная кладовая (ИРК) |

0,7-1,8 |

0,4-1,0 |

0,3-0,8 |

| Приспособлений |

0,6-1,6 |

0,35-0,9 |

0,15-0,6 |

| Абразивов |

0,55- 1,2 |

0,45-0,8 |

0,4-0,5 |

|