Вступ

Нафта є найважливішою сировиною для виробництва карбюраторних моторних палив та великої кількості продуктів нафтохімічного синтезу. Нафта – це суміш вуглеводнів складної природи парафінового, нафтенового та ароматичного рядів, причому здебільшого парафінового та нафтенового; олефіни в нафті практично відсутні. Вміст основних видів вуглеводнів в нафті сильно змінюється в залежності від родовища.

При перегонці сирої нафти в якості основних фракцій отримують бензини (20-200 °С), керосин (175-275 °С), газойлі (200-400 °С) та змащувальні масла (300-500 °С). Кожну з цих фракцій можна розділити на більш вузькі: петролейний ефір, лігроїн, газолін, бензин-розчинник, очищений бензин, бензин для хімічної чистки; газойлі – легкі та важкі; котельне паливо (соляр) та змащувальні масла різних сортів.

Гази, розчинені в сирій нафті, складаються з низьких парафінів і виділяються при нагріванні.

Невеликі кількості сірко-, азот- та кисневмісних сполук нафти майже не впливають на переробку.

Потреба в бензині збільшувалась з розширенням парку двигунів внутрішнього згорання. Коли бензинів, які містяться безпосередньо в нафті, так званих бензинів прямої перегонки, стало не вистачати, в нафтопереробці стали застосовувати процеси крекінгу (розщеплення), тобто фракції нафти, які киплять вище 150 °С – керосин, газойль, масляні фракції або повністю залишок від оббензиненої нафти – з максимальним виходом переводили в бензин. При цьому вирішувалась інша важлива проблема – автоматично чи за допомогою іншого додаткового процесу (риформінгу) – підвищувалось октанове число бензину – його основна експлуатаційна характеристика, що визначає детонаційні властивості.

Основними реакціями при крекінгу є реакції розщеплення вуглеводнів.

Якщо розщеплення відбувається під дією тепла та тиску крекінг називається термічним; при одночасній дії на вуглеводні тепла та каталізатора – каталітичним.

Технологія каталітичного крекінгу

В технологічному оформленні процесів каталітичного крекінгу вони діляться на процеси з нерухомим шаром каталізатору (процеси Гудрі та перкосайкловержн) та на процеси з рухомим каталізатором – гранульованим чи пиловидним (процеси Термофор та гудріфлоу (гранульований), процеси флюїд каталітик крекінг та ортофлоу (пиловидний).

Процес Гудрі з нерухомим шаром каталізатору. Найбільш старим процесом є крекінг з нерухомим шаром каталізатора, розроблений Гудрі і запущеним в експлуатацію у 1933 році фірмою Соконі вакуум ойл компани на заводі в місті Поулсборо. Процес проводять наступним чином.

Реактор наповнюють гранульованим каталізатором, який нагрівають до 480-520 °С; теплоносієм слугую розплавлена суміш нітрату та нітриту калію. Над каталізатором пропускають гарячі пари нафтової фракції, що крекінгується. На поверхні каталізатору в результаті крекінгу відкладається вуглець, що призводить до зниження його активності. Тому потік гарячих парів нафтової фракції перемикають на другий реактор, а каталізатор, що знаходиться в першому реакторі, регенерують, випалюючи повітрям вуглецеві відкладення.

На практиці установка Гудрі для крекінгу з нерухомим каталізатором складається з трьох реакторів, нагрівача повітря, газової турбіни і декількох ректифікаційних колон. Вихідну сировину, наприклад, газойль, підігрівають в теплообміннику за рахунок тепла газів, що виходять з реактору, після чого доводять його температуру в трубчатій печі до 470-480 °С. Робоча температура повністю визначається властивостями вихідної сировини, які в свою чергу залежать від її походження. Процес проводять безперервно, почергово пропускаючи вихідну сировину через три печі. Через 10 хвилин каталізатор в першій печі починає знижувати свою активність і потік парів перемикають на другу піч, а потім, ще через 10 хвилин, на третю. Тим часом відбувається регенерація каталізатора в першій печі і цикл може початися спочатку. Час регенерації каталізатора складає 20 хвилин. Спочатку каталізатор пропарюють протягом 5 хвилин гарячим паром, щоб видалити залишки нафтопродуктів. Після цього відбувається власне регенерація, коли всі вуглецеві відкладення на каталізаторі випалюють протягом 10 хвилин повітрям. На завершення, для видалення повітря з печі, останню протягом 5 хвилин продувають водяною парою. Точно так само проводять регенерацію каталізатора в інших печах.

Вентилі перемикаються автоматично, що забезпечує неперервність процесу. Продукти реакції переробляють майже так само, як і при термічному крекінгу. Тиск, під яким працює установка, значно менше тиску, що застосовується при лише термічному процесі: він складає всього 10 % його величини, тобто 2,8-3,5 атм. Часова об’ємна швидкість залежить від вихідної сировини; в розрахунку на рідину вона складає 1-2 об’єми вихідної сировини на 1 об’єм каталізатора. Вихід бензину з газойлю при одноразовому проходженні сировини через піч складає 35-40 об’ємних %. При регенерації каталізатора температура не має перевищувати 550 °С, в іншому випадку його активність може впасти. Непрореагувавший залишок (рециркулят) успішно можна використати для термічного крекінгу.

Октанове число каталітичного крекінг-бензину може доходити до 90. В основному він застосовується як базовий бензин при виробництві авіаційного пального. Отриманий в каталітичному процесі бензин містить до 70 % парафінових вуглеводнів; оскільки він має високе октанове число, ці парафіни мають бути дуже розгалуженої будови.

Процес Термофор. Цей процес був розроблений фірмою Соконі вакуум ойл компани. Він складається з того, що каталізатор неперервно проходить через піч, протитоком до руху парів нафтопродуктів. Робоча температура рівна 400-530°С, тиск 0,7-1,8 атм, вагове відношення сировини до каталізатора приблизно 1:2-5. З нижньої частини печі каталізатор поступає у регенераційний пристрій, де відкладення вуглецю випалюються гарячим повітрям. Після цього каталізатор подають на верх печі. Процес перебігає неперервно.

Продукти крекінгу, що виходять зверху печі, проходять через теплообмінник та ректифікаційну колону, де розгоняються на бензин, рециркулят, що повертається на крекінгування, дизельне пальне, легкий і важкий газойлі. На при кінці другої світової війни в Німеччині аналогічним методом крекінгували також середні фракції нафти (солярові дистиляти).

Раніше гранульований каталізатор передавали на верх печі механічним підйомником, тепер для цієї цілі користуються повітряним транспортером – ерліфтом (каталітичний крекінг за методом термофор-ерліфт).

Крекінг в псевдорідкому шарі каталізатора. При цьому методі крекінгу каталізатор знаходиться дуже мілко роздрібненому, пиловидному стані і поводить себе як рідина. Від цієї його властивості і походить термін "псевдорідкий" шар каталізатора.

1 – піч-випарювач; 2 – реактор; 3, 9 – циклони; 4 – бункер для відпрацьованого каталізатора; 5 – ректифікаційна колона; 6 – повітродувка; 7 – теплообмінники; 8 – регенератор; 10 – ємкість регенерованого каталізатора.

Лінії: І – подача нафти; ІІ – пари вуглеводнів; ІІІ – бензин; IV – важкий газойль; V – залишок; VI – каталізатор на регенерацію.

Захоплений парами нафтопродукта каталізатор за декілька секунд проходить через реакційну зону, і за цей час відбувається крекінг до бажаної глибини перетворення. Для змішування парів вихідної сировини з каталізатором слугує діркова тарілка, що встановлена перед входом у реакційну зону. Після виходу з печі каталізатор відділяють у сепараторі типу циклона від парів продуктів крекінгу, які потім конденсують. Невелика частина каталізаторного пилу потрапляє у ректифікаційну колону і накопичується у кубі останньої у вигляді рідкого шламу, що перекачується назад у крекінг-піч. Пиловидні частинки каталізатору вкриваються тонким налітом вуглецевих відкладень. Вводячи пиловидний каталізатор у тоці гарячого повітря у регенераційний апарат, випалюють вуглець і після відділення газоподібних продуктів згорання повертають каталізатор у крекінг-піч. Цей процес повністю неперервний.

Установки по крекінгу у псевдорідкому шарі каталізатора будують дуже великих розмірів. Захоплені потоками нафтових парів у системі циркулюють (без будь-яких механічних пристроїв) сотні тон каталізатора за 1 годину. Час циклу для кожної частинки каталізатору складає 10 хвилин, тоді як весь процес протікає без зупинок десятки діб.

Великі установки переробляють щорічно мільйони тон нафтової сировини. Розміри установок досягають висоти двадцятиповерхового будинку. Кожну хвилину через установку проганяється 40-80 т каталізатору. Це означає, що його добова циркуляція складає 60000-120000 т. Втрати каталізаторного пилу з газоподібними продуктами згорання досягає в регенераторі 0,005 %.

За один прохід сировини через піч вихід бензину з газойлю складає 45-55 об’ємних %; повертаючи висококиплячі фракції у процес, вихід можна ще підвищити. Якщо врахувати також високооктанове рідке пальне, яке можна отримати з крекінг-газів за допомогою процесів алкілування та полімеризації, то вихід бензину за прохід може досягнути 55-65 об’ємних %. Цей процес дуже гнучкий; його можна використовувати також для крекінгування важких мазутів, не боячись утворення смолевидних продуктів. Отримувані при цьому виходи бензину та його якість такі ж як при крекінгу газойлю.

Перша велика установка з крекінгу з псевдорідким шаром каталізатору була введена в експлуатацію у 1942 році у Батон-Руже (США). Дуже швидко кількість цих установок досягла 30. На них отримують авіаційні бензини та вихідні продукти для реакцій алкілування, а саме: ізо- та н-бутан, ізо- та н-бутилен.

Після другої світової війни цим способом стали переробляти навіть важкі дистиляти густиною 0,915-0,918 (густина газойлю 0,876).

Широке розповсюдження отримали процеси каталітичного риформінгу (платформінг, гідроформінг, каталітична ароматизація): тут не відбувається такого ж крекінгування сировини, як при крекінгу газойля. Риформінг призначений для того, щоб зберігаючи довжину ланцюга молекули, змінити її будову: н-парафіни перетворити у ізопарафіни, нафтени – у ароматичні вуглеводні та в невеликій степені здійснити ароматизацію вуглеводнів з відкритим ланцюгом.

Цікавою модифікацією є процес каталітичного крекінгу "катарол". Цей процес проводять при 630-680 °С, атмосферному тиску та в присутності мідного або мідно-залізного каталізатору. В цьому процесі приблизно 40-50 % сировини перетворюється на рідкі продукти, які складаються майже повністю з ароматичних вуглеводнів. Наприклад, крекінг парафіністої нафти (температура кипіння 113-118 °С) дає вихід рідких продуктів 37 % і майже наполовину вони складаються з ароматики С6

-, С7

- та С8

-. Фракція С8

- містить етилбензол та стирол. У наступній фракції є інден та α-метилстирол. З більш висококиплячих фракцій виділені у значних кількостях нафталін, обидва ізомери метилнафталіну, ізомери диметилнафталіну, дифеніл, аценафтен, флуорен, антрацен, пирен, хризен, тобто продукти, що нагадують за складом продукти коксування кам’яного вугілля.

Тобто в каталітичному крекінг-процесі важкі вуглеводні контактують з каталізатором при підвищених температурах і майже атмосферному тиску. За час цього контакту відбувається як перетворення самих вуглеводнів, так і зміна каталізатора (коксування, зміна селективності). Тому каталітичні процеси крекінгу нафтових фракцій включають стадію періодичної регенерації каталізатора.

В загальному випадку напрям перетворення нафтової фракції при крекінгу залежить від наступних змінних факторів: 1) температури, 2) тиску, 3) часу контакту сировини (об’ємної швидкості), 4) часу контакту каталізатора (відношення каталізатор:сировина), 5) природи каталізатору та сировини.

Продукти крекінгу зазвичай розділяють на чотири основні фракції:

1) газ, що складається з С1

- – С4

- вуглеводнів;

2) бензинові фракції, киплячі в межах 10-200 °С;

3) керосин та газойль, киплячі вище 200 °С;

4) котельне паливо (крекінг-мазут).

Каталізатори термічного крекінгу

В якості каталізаторів крекінгу застосовують природні чи синтетичні алюмосилікати. Найкращими каталізаторами є ті, у яких велика поверхня, хоча ця залежність не є абсолютною. Так, наприклад, силікагель з питомою поверхнею 300 м2

/г зовсім каталітично не активний, але технічний каталізатор крекінг-процесу, що має питому поверхню біля 200 м2

/г, має високу активність. Силікагель каталітично активізує добавка вже 1 % оксиду алюмінію, на практиці його додають 10 %.

Для каталітичної активності каталізаторів крекінгу вони мають містити біля 2 % конституційної води. Сам силікагель не дає кислої реакції. Але при наявності у його структурі добавок оксиду алюмінію та води утворюється сильна кислота, яка каталізує на його поверхні реакції карбоній-йонного типу. Тому після кожної регенерації каталізатору (температура не вище 650 °С) для відновлення часткової втрати конституційної води на його поверхні, каталізатор продувають водяною парою.

Природними каталізаторами крекінгу є відбілюючі глини типу монтмориллоніту. Попередньо від них відмивають розбавленою соляною кислотою оксиди заліза та лужно-земельних металів. Це попереджає спікання каталізатору при тривалій роботі.

Переваги каталітичного крекінгу над термічним

Історично термічний крекінг з’явився раніше за каталітичний. Безумовно, термічний крекінг дозволив значно збільшити вихід бензину у перерахунку на сиру нафту, дозволив на 10 одиниць підвищити його октанове число, але цей процес мав недоліки, властиві продуктам будь-якого високотемпературного розщеплення. У випадку крекінгу висококиплячих фракцій нафти практично спостерігається одна первинна реакція – розрив вуглець-вуглецевих зв’язків молекули парафінового вуглеводню з утворенням нових двох молекул з меншою кількістю атомів, одна з яких є насиченою, інша ненасиченою (причому алкілнафтени та алкілароматика розривається по алкільним зв’язкам, за вільно-радикальним механізмом). Високомолекулярні вуглеводні частіше всього розщеплюються в середині ланцюга. Так само розщеплюються і низькомолекулярні у випадку застосування тиску. Атмосферний чи знижений тиск сприяють розпаду в кінці ланцюга, при цьому насичений вуглеводень утворюється з більш короткого ланцюга. Розщеплення сировинної молекули за першим чи другим вуглець-вуглецевим зв’язком призводить до утворення нецільових газоподібних продуктів – метану та етану, які є небажаними в процесі, через їх проблематичне подальше використання. Більш важкі ненасичені продукти термічного розщеплення в цьому ж процесі (чи рециклі) можуть вступати у вторинні реакції, даючи продукти уплотніння, смолевидної природи. Олефіни та смоли, що утворюються в процесі, потрапляючи при ректифікації в бензин, сильно знижують його стабільність.

Переваги каталітичного крекінгу над термічним полягають в наступному:

1) у малих виходах метану та етану;

2) у високих виходах вуглеводнів С3

- та С4

-;

3) у високих виходах розгалужених олефінів та парафінів;

4) у високих виходах ароматичних вуглеводнів;

5) в менших виходах диолефінів;

6) у перетворенні більшої кількості сировини у високоякісні продукти. При цьому якість продукту, що потрапляє на повторний крекінг вище.

На практиці ці переваги каталітичного крекінгу полягають в отриманні: 1) високих виходів високооктанового бензину з низьким вмістом сірки і гарною стабільністю, придатного для автомобільного та авіаційного транспорту; 2) високих виходів фракції С3

- ненасиченого та фракцій С4

- ненасичених та насичених вуглеводнів, що використовуються в процесах полімеризації та алкілування з ціллю підвищення виходів бензину. Фракція С4

- застосовується, крім того, для отримання бутадієну або як добавка до бензину для регулювання його леткості; 3) високих виходів ароматичних вуглеводнів, що є потенційною сировиною для хімічної промисловості; 4) більш корисних і цінних продуктів з керосину, легкого та важкого газойлей та оббензиненої нафти.

Хімізм каталітичного крекінгу

Каталітичний крекінг вуглеводнів над кислотними каталізаторами являє собою прискорений, порівняно з термічною реакцією при тих самих фізичних умовах, розрив вуглець-вуглецевих зв’язків. Вуглецевий скелет ароматичних кілець залишається при цьому незачепленим і фактично, мають місце розриви зв’язків між вуглецевими атомами: 1) аліфатичний-аліфатичний, 2) аліфатичний-аліциклічний, 3) аліціклічний-аліциклічний, 4) аліфатичний-ароматичний та 5) аліциклічний-ароматичний.

На сьогодні, продукти каталітичного та термічного крекінгів чистих вуглеводнів вивчені достатньо добре, що дозволяє дати детальну характеристику цих процесів. За добре видною різницею у складі продуктів можна встановити наявність двох типів розривів вуглець-вуглецевого зв’язку. Для каталітичного крекінгу типовим є йонне гетеролітичне розщеплення зв’язку С-С. На противагу цьому, для термічного крекінгу характерним є вільнорадикальне гомолітичне розщеплення цього зв’язку.

І в термічному і в каталітичному крекінгах проміжна структура містить непарну кількість атомів водню. При каталітичному крекінгу вона існує в йонній формі, тоді як при термічному крекінгу – у вигляді вільного радикалу.

Обидва основні механізми – крекінг над кислотними каталізаторами за йонним механізмом та термічний крекінг за радикальним механізмом (за відсутності каталізаторів) очевидні. У випадку каталітичного крекінгу йонні реакції є зворотними низькотемпературним реакціям приєднання, які протікають над кислими каталізаторами, а саме, полімеризації олефінів, алкілуванню ароматичних вуглеводнів олефінами та алкілуванню ізопарафінів олефінами. Низькотемпературні реакції над кислими каталізаторами, що відбуваються, зазвичай, за участю олефінів, достатньо добре вивчені, і механізм цих реакцій характеризується утворенням йону карбонію як проміжного продукту.

Для утворення йонів карбонію потрібно відщеплення атому водню шляхом розриву вуглець-водневого зв’язку або приєднання атома водню з утворенням нового вуглець-водневого зв’язку. Відносна реакційна здатність третинних, вторинних та первинних вуглець-водневих зв’язків у термічних реакціях через вільні радикали зменшується. Третинні та вторинні структури відіграють домінуючу роль в механізмі йонних реакцій.

Каталітичний та термічний крекінг

Для порівняння термічного та каталітичного крекінгу в таблиці приводяться найважливіші типи дисоціацій та перетворень вуглеводнів, що спостерігаються у даних реакціях. Таке порівняння термічного та каталітичного крекінгів вуглеводнів різних класів, найкраще описує сполуки з однаковою кількістю атомів вуглецю.

| Порівняльні дані по каталітичному та термічному крекінгам чистих вуглеводнів (у інтервалі температур від 400 до 500 °С і тиску близькому до атмосферного) |

| Вуглеводень |

Каталітичний крекінг |

Термічний крекінг |

| н-Парафіни |

Розпад в основному до С3

- та більших уламків. Утворюються, головним чином, вуглеводні в інтервалі С3

- - С6

-, що мають багато розгалужених аліфатичних вуглеводнів та невелику кількість нормальних α-олефінів вище С4

-. |

Розпад в основному до С2

- з значною кількістюC1

- та С3

-. Помітна кількість нормальних олефінів від С4

до Сn

-1

-. Аліфатичні вуглеводні переважно не розгалужені. |

| Ізопарафіни |

Швидкість крекінгу порівняно з н-парафінами помітно збільшується за наявності третинних атомів вуглецю. |

Швидкість крекінгу за наявності третинних атомів вуглецю збільшується не суттєво. |

| Нафтенові вуглеводні |

Крекінгуються майже з такою ж швидкістю як і парафіни, з тією ж кількістю третинних атомів вуглецю. Утворюються ароматичні вуглеводні в результаті переходу атомів водню до ненасичених вуглеців. |

Крекінгуються з меншою швидкістю, ніж нормальні парафіни. Утворюються ароматичні вуглеводні в результаті незначного переходу атомів водню до ненасичених вуглеців. |

| Незаміщені ароматичні вуглеводні |

Реакція проходить в незначному ступені; деяка конденсація до диарилів. |

Реакція проходить в незначному ступені; деяка конденсація до диарилів. |

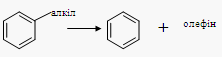

| Алкілароматичні вуглеводні (замісники С3

- та вище) |

Алкільна група повністю відщеплюється від кільця у вигляді олефіну. Швидкість крекінгу значно вище, ніж для парафінових вуглеводнів. |

Алкільна група відщеплюється, залишаючи у кільця один чи два атоми вуглецю. Швидкість крекінгу менше, ніж для парафінових вуглеводнів. |

| н-Олефіни |

Продукт крекінгу аналогічний продукту крекінгу н-парафінів, але містить більше олефінів. |

Продукт крекінгу аналогічний продукту крекінгу н-парафінів, але містить більше олефінів. |

Всі олефіни

|

Перехід водню – важлива реакція, особливо для третинних олефінів. Крекінгуються з значно більшою швидкістю, аніж аналогічні парафіни. |

Перехід водню – незначна реакція; відбувається переважніше для третинних олефінів. Крекінгуються з майже такою ж швидкістю, як аналогічні парафіни. |

Термічний крекінг, зазвичай, розглядається як некаталітичний процес. Але можна припустити, що значна кількість вуглеводневих молекул губить чи отримує атом водню на стінці реакційного сосуда, яка в цьому випадку відіграє роль каталізатору, що сприяє утворенню вільних радикалів. У звичайному розумінні різниця між каталітичним та термічним крекінг-процесами полягає в тому, що для першого необхідні кислотні чи йонні каталізатори, тоді як для другого такі каталізатори непотрібні, і ті реагенти, які діють як каталізатори, є безумовно нейонними. Відомі приклади прискореного або "каталізованого" термічного крекінгу вільно радикального типу, що підтверджують таку різницю, наприклад, крекінг над активованим коксовим вугіллям.

Теорія термічного крекінгу за участю вільних радикалів була висунута Райсом. ЇЇ застосовність до вищих парафінів була підтверджена Воджем і Гудом. Імовірно, теорія Райса-Косякова хоч і потребує деякого удосконалення у деталях, є все ж таки найбільш задовільним поясненням термічного крекінгу вуглеводнів.

Для детального розвитку теорії каталітичного крекінгу, розклад трьох головних типів вуглеводнів, що містяться в нафті, можна виразити наступними узагальненими простими рівняннями:

Парафінові вуглеводні → олефін + парафін

Алкілнафтенові вуглеводні → олефіни чи олефін + нафтен

Алкілароматичні вуглеводні → олефін + ароматичні вуглеводні

Як видно з рівнянь, в кожній з цих реакцій в якості первинних продуктів утворюються аліфатичні олефіни. Більш того, основна реакція крекінгу аліфатичних олефінів може бути просто виражена наступним чином:Олефін → 2 чи більше олефінів.

У відповідності з рівняннями и механізмом реакції можуть також мати місце реакції крекінгу алкілнафтенових вуглеводнів до циклоолефінів, алквлароматичних вуглеводнів до алкенілароматичних та олефінів до диолефінів (усі реакції відбуваються з одночасним утворенням парафінів). Диолефіни та алкенілароматичні вуглеводні мають надзвичайно велику реакційну здатність, що утруднює їх виділення; Присутність цих сполук, зазвичай впливає на підвищення утворення коксу на каталізаторах.

Утворення, як правило, олефінів у цих первинних реакціях дисоціації дає можливість підійти до концепції, яка аналогічна теорії, що пояснює низькотемпературні реакції приєднання над кислими каталізаторами, а саме, пояснити утворення йону карбонію простим приєднанням протона до олефіна.

Механізм каталітичного крекінгу

Варто розглянути основну реакцію каталітичного крекінгу – розрив простого вуглець-вуглецевого зв’язку згідно йонної схеми.

При крекінгу нормальних α-олефінів, в присутності кислого каталізатора крекінга, першою стадією реакції є приєднання протона до останнього атома вуглецю з утворенням вторинного алкіл-йону. Далі найбільш імовірним є розрив β вуглець-вуглецевого зв’язку по відношенню до позитивно зарядженого атому вуглецю з утворенням пропену та алкіл-йону. Такий вид реакції зазвичай називається "бета-розривом".

У випадку парафінів проміжний продукт (карбоній-катіон) утворюється шляхом відщеплення гідридного йона (найчастіше з третинного чи вторинного положення). Імовірна присутність при крекінгу насичених вуглеводнів деякого термічного крекінгу, чи окислення, які призводять до утворення олефінів. Останні, в свою чергу, швидко утворюють над кислотними каталізаторами йони карбонію, які потім і ініціюють реакцію переносу гідридного йону; Так утворюються потрібні йони карбонію з парафінів.

В умовах крекінгу варто очікувати, що біля половини отриманих олефінів піддадуться повторному крекінгу за йонним механізмом. Первинні йони ізомеризуються до вторинних або третинних йонів, а вторинні йони – до третинних, завжди коли це можливо.

Крекінг нафтенів в значній мірі схожий із крекінгом парафінів, особливо в початковій стадії, так як обидва типи вуглеводнів є насиченими. Але варто відмітити, що майже всі знайдені в нафті нафтени мають третинні атоми вуглецю у зв’язку з наявністю замісників у нафтенового кільця. Спостерігається, що заміщені нафтени крекінгуються значно швидше, ніж нормальні парафіни. Якщо в парафінову молекулу вводиться еквівалентна кількість замісників, то швидкості крекінга парафінів і нафтенів з однаковою кількістю вуглецевих атомів становляться рівними.

Заміщені нафтени можуть крекінгуватися як в бічному ланцюзі, так і в кільці. В результаті розриву одного зв’язку у моноциклічному алкілнафтені можливі декілька комбінацій продуктів, головним чином,

1) два олефіна,

2) олефін та нафтен,

3) парафін та циклоолефін,

4) парафін та алкенілнафтен.

Продукти крекінгу біциклічних поліалкілнафтенів, які є важливими компонентами нафтових фракцій, що застосовуються для каталітичного крекінгу, є значно більш складними завдяки наявності структури з двома кільцями, особливо у випадку крекінгу конденсованих кілець.

Каталітичний крекінг ароматичних вуглеводнів відрізняється більшою своєрідністю. Ароматичні ядра самі по собі не піддаються розриву, так що реакції розриву вуглець-вуглецевого зв’язку обмежуються майже виключно заміщеними алкіл- та циклоалкілгрупами та насиченими кільцями, конденсованими з ароматичним кільцем.

Особливість крекінгу заміщених ароматичних вуглеводнів полягає в тому, що первинне розщеплення відбувається в точці приєднання замісника до кільця:

Це відщеплення є реакцією, оберненою "алкілуванню" ароматичних вуглеводнів олефінами. Остання – добре відома низькотемпературна реакція над кислими каталізаторами. Дійсно, загальна теорія заміщення ароматичних вуглеводнів у кислому середовищі пов’язана з механізмом каталітичного крекінгу ароматичних вуглеводнів.

Вторинні реакції каталітичного крекінгу

Крім первинних реакцій крекінгу, протікаючих з розривом вуглець-вуглецевого зв’язку, для каталітичного крекінгу характерні і інші реакції.

| Зв’язок, що бере участь у реакції |

Вторинні реакції |

Тип вуглеводню, що бере участь у реакції |

| С-Н |

Зміщення подвійного зв’язку

подвійного зв’язку

|

Олефіни |

| Геометрична ізомеризація подвійного зв’язку |

Олефіни |

| Перенос водню |

До олефінів, з різних джерел |

| Дегідрування до ароматичних вуглеводнів |

Циклогексанові нафтени |

| Самонасичення |

Олефіни |

| Як С-С, так і С-Н |

Полімеризація |

Олефіни |

| Конденсація |

Ароматичні вуглеводні |

| Ароматизація |

Олефіни |

| Скелетна ізомеризація |

Олефіни, біциклічні нафтени, нафтеново-ароматичні вуглеводні |

Роль продуктів каталітичного крекінгу (або безпосередньо їх, або після додаткової хімічної стабілізації чи ізомеризації) для виробництва моторних палив та масел важко переоцінити.

Але наявність саме цих продуктів дозволило виникнути такій науці і такій промисловості, як нафтохімія. Нафтохімія – це галузь хімії, яка включає в себе отримання продуктів, сировиною для яких є продукти переробки нафти. І продукти каталітичного крекінгу тут є сировиною з невичерпними можливостями.

Група нижчих олефінів – етилен, пропілен, бутени, пентени – це сировина для полімеризації, алкілування, гідратації, хлорування, сульфування і т.д.

Рідкі олефіни – сировина для виробництва синтетичних змазок, присадок, миючих засобів; використовуються як агенти алкілування, як сировина для окислення, гідрування, конденсації і т.д.

Важко назвати область органічної хімії, де б не використовувались продукти з нафти, чи як сировина, чи як добавка, чи як розчинник. І не завжди потрібно з фракції виділяти індивідуальну хімічну сполуку. В промисловості частіше всього використовують вузьку чи навіть широку фракцію, і, зазвичай, фракції дають продукт з кращими експлуатаційними властивостями, ніж індивідуальні речовини.

Література

1. В.Т. Букс, С.Э.Бурд, С.С.Куртц, А.Шмерлінг, "Химия углеводородов нефти", т.2, Гостоптехиздат, Л. 1958

2. Р.Гольдштейн, "Химическая переработка нефти", Изд. иностранной литературы, М. 1961

3. Ф.Азингер, "Химия и технология моноолефинов", Гостоптехиздат, М. 1960

4. В.И.Исагулянц, Г.М.Егорова, "Химия нефти", Изд. Химия, М. 1965

5. А.Ф,Платэ, "Краткое руководство к практикуму по химии нефти", Изд. МГУ, 1960

6. Я.М.Паушкин, Т.П.Вишнякова, П.С.Белов, "Практикум по нефтехимическому синтезу", Изд. М.-Л. 1965

|