МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Харьковский национальный автомобильно - дорожный университет

Кафедра автомобилей

Контрольная работа по дисциплине:

Транспортные средства

Выполнил:

Ст-т гр.ТДз-21

Беляев Сергей

№ 096166

Проверил проф.:

Богомолов Виктор

Александрович

Харьков 2010

СОДЕРЖАНИЕ

1. Назначение, конструкция и принципы действия системы питания карбюраторного двигателя

2. Общая конструкция ведущего моста, назначение основных механизмов

3. Назначение конструкции балки и ступицы колёс ведущего моста

4. Назначение конструкции и принцип действия тормозной системы: назначение, конструкция и принципы действия системы питания карбюраторного двигателя

1. Назначение, конструкция и принципы действия системы питания карбюраторного двигателя

Система питания карбюраторного двигателя служит для приготовления горючей смеси, состоящей из паров топлива и воздуха, подачи ее в цилиндры двигателя, а также удаления из цилиндров отработавших газов.

В систему питания карбюраторного двигателя входят:

• приборы и устройства для хранения топлива и контроля его количества;

• фильтрации и подачи топлива;

• фильтрации и подачи воздуха, а также приготовления горючей смеси и подачи ее в цилиндры двигателя;

• отвода газов из цилиндра и глушения шума при выпуске.

На рисунке приведена принципиальная схема системы питания автомобильного карбюраторного двигателя 8. Топливо из бака 4, закрытого пробкой 3, подается насосом 9 по трубопроводам к прибору приготовления горючей смеси - карбюратору 14, проходя очистку в фильтре-отстойнике 6 и фильтре 10 тонкой очистки топлива. Количество топлива в баке контролируют по указателю 1, в электрическую цепь которого включен датчик 2. Воздух поступает в карбюратор через воздушный фильтр13. Приготовленная в карбюраторе горючая смесь подается в цилиндры двигателя по впускному трубопроводу 12, в котором она расхода подогревается. Отработавшие газыотводятся из цилиндров в атмосферу через систему выпуска, состоящую из выпускного трубопровода 11, трубу 7 и глушитель 5 шума выпуска. Конструкция системы выпуска аналогична для всех систем смесеобразования.

Горючая смесь.

Топливом для образования горючей смеси служат бензины марки А-72, А-76, АИ-93, АИ-98. Теоретически подсчитано, что для полного сгорания 1 кг бензина требуется около 15 кг воздуха (точнее кислорода, содержащегося в этом количестве воздуха). Состав горючей смеси характеризуют коэффициентом избытка воздуха

а = L/L0,

где La - действительное количество воздуха, участвующего в процессе сгорания;

Lo - количество воздуха, теоретически необходимое для полного сгорания топлива.

Если в составе горючей смеси масса воздуха соответствует теоретически необходимой для полного сгорания 1 кг бензина, т. е. примерно 15 кг, то a=1 и такая смесь называется нормальной. При избытке воздуха (а > 1) смесь называется бедной, а при недостатке (а < 1) - богатой. Чрезмерное пере обеднение или переобогащение смеси приводит к тому, что горючая смесь теряет способность к воспламенению электрической искрой. При а = 0,8/0,9 двигатель развивает максимальную мощность, что объясняется наибольшей скоростью сгорания горючей смеси. Такая смесь называется мощностной смесью. Работа на смесях с а < 0,8\0,9 сопровождается снижением мощности и увеличением удельного топлива. При ос = 1,1 в двигателе происходит наиболее полное сгорание топлива и экономичность работы получается наивысшей (экономичная смесь). Работа на смесях при а > 1,1 сопровождается значительным падением мощности двигателя и возрастанием удельного расхода топлива.

Горючая смесь, поступая в цилиндры, смешивается с остаточными отработавшими газами и образуется рабочая смесь. Добавление к горючей смеси отработавших инертных газов оказывает отрицательное влияние на воспламенение и горение рабочей смеси. Чем больше процентное содержание остаточных газов в рабочей смеси, тем медленнее она горит. Если содержание отработавших газов в цилиндрах довести до 50% процентов по массе, то воспламенение рабочей смеси становится невозможным. Очевидно, когда необходима максимальная мощность, горючая смесь должна иметь мощностной состав. Однако большую часть времени автомобильный двигатель работает в режиме частичных нагрузок, когда мощность, развиваемая двигателем, меньше максимальной. При таком режиме основное значение имеет минимальный расход топлива, который достигается при экономичном составе горючей смеси. Так как по мере уменьшения мощности содержание в цилиндрах отработавших газов возрастает, то изготовляемая горючая смесь должна немного обогащаться. Изложенные требования к изменению состава горючей смеси на режимах максимальной мощности, частичных и малых нагрузках по расходу топлива G иллюстрирует график (рис., кривая l) который называют характеристикой идеального карбюратора.

Простейший карбюратор.

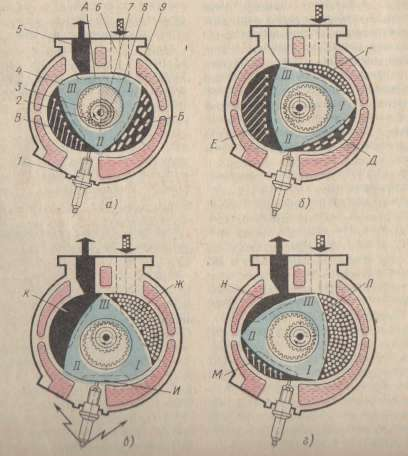

Схема простейшего (элементарного) карбюратора с движением воздуха сверху вниз - падающим потоком покачана на рисунке. Карбюратор состоит из четырех основных частей:

• поплавковой камеры 7 с поплавком 8;

• жиклера 6 с распылителем 5;

• диффузора 2;

• дроссельной заслонки 4.

Топливо поступает в поплавковую камеру из бака через трубопровод 10. В камере находится поплавок, который действует на запорную иглу 9. При достижении топливом предельного уровня в поплавковой камере поплавок прижимает иглу к седлу, прекращая доступ топлива. При снижении уровня топлива поплавок опускается и открывает доступ топлива в камеру. Чем больше расход топлива, тем ниже его уровень и тем большее проходное сечение для топлива создается между иглой и седлом. Поплавковая камераканалом 11 сообщается с трубой 1. Наивысшийуровень топлива в поплавковой камере на несколько миллиметров (расстояние Ah) ниже кромки выходного отверстия распылителя, что предотвращает истечение топлива при неработающем двигателе.

В воздушной трубе 1 установлен диффузор 2, в самую узкую часть которого выведен конец распылителя 5. Диффузор служит для повышения скорости движения воздуха через карбюратор и увеличения разрежения у распылителя. конструкция автомобиль карбюратор ведущий мост

За диффузором в воздушной трубе находится дроссельная заслонка 4, связанная с педалью. Водитель, нажимая на педаль, меняет положение дроссельной заслонки и регулирует количество горючей смеси, подаваемой в цилиндры. Чем больше открыта дроссельная заслонка, тем большее количество горючей смеси поступает в цилиндры и тем большую мощность может развивать двигатель. Участок трубы 1 от горловины диффузора до оси дроссельной заслонки называют смесительной камерой 3.

При работе двигателя воздух движется по трубе 1 сверху вниз. В диффузоре скорость воздуха, а следовательно, и разрежение увеличиваются. Перепад давления воздуха между поплавковой камерой и диффузором создает условия для вытекания из распылителя топлива, которое подхватывается потоком воздуха и распыливается. В смесительной камере значительная часть топлива испаряется, образуя горючую смесь. На количество топлива, поступающего в распылитель, влияют не только перепад давлений воздуха, но и размеры отверстия в жиклере 6 (калиброванной пробке) и уровень топлива в поплавковой камере.

Одной из основных трудностей приготовления горючей смеси является кратковременность этого процесса. Скорость движения воздуха и смеси во впускном тракте двигателя составляет 30 - 100 м/с, а время смесеобразования иногда не превышает 0,02 с. Улучшению испарения топлива и процесса смесеобразования в этих условиях способствуют применение в качестве топлива легкоиспаряющейся жидкости, увеличение поверхности испарения распыливанием топлива и обдув поверхности капель топлива, пониженное давление среды, в которую вытекает топливо, подогрев топлива и воздуха, подача из распылителя эмульсии.

По мере открытия дроссельной заслонки увеличивается количество воздуха, проходящего через карбюратор, возрастают его скорость и разрежение в диффузоре, что увеличивает расход топлива. Однако требуемого соответствия между повышением расходов воздуха и топлива не происходит, вследствие чего горючая смесь, приготовляемая простейшим карбюратором, при увеличении открытия дроссельной заслонки обогащается (см. рис.). Сопоставление характера изменения составов смеси простейшего (кривая 2) и идеального (кривая 1) карбюраторов позволяет сделать заключение о том, что при работе двигателя на различных режимах простейший карбюратор приготовляет смесь, состав которой не соответствует требуемому. Кроме того, при небольших нагрузках разрежение в диффузоре простейшего карбюратора настолько мало, что приготовление горючей смеси становится невозможным.

Для исправления характеристики простейшего карбюратора, служащего основой современных карбюраторов, его дополняют рядом устройств, обеспечивающих приготовление на различных режимах горючей смеси, близкой по составу к требуемой.

Для автомобильных карбюраторных двигателей характерны следующие режимы работы: пуска двигателя, требующего вследствие плохого испарения топлива очень богатой смеси; холостого хода и малых нагрузок (а = 0,6/0,8); частичных нагрузок (а = 0,9/1,1); максимальных (полных) нагрузок (а = 0,8/0,9); резкого открытия дроссельной заслонки, которое не должно сопровождаться основным режимам работы двигателя карбюратор имеет следующие ощутимым обеднением горючей смеси.

Соответственно дозирующие системы и устройства: пусковое устройство, систему холостого хода, главное дозирующее устройство, экономайзер, эконостат (не обязательно) и ускорительный насос Схемы и принцип действия дозирующих устройств карбюратора. Главное дозирующее устройство обеспечивает приготовление горючей смеси, близкой по составу к экономичной во всем диапазоне частичных нагрузок. Оно состоит из простейшего карбюратора и компенсирующего устройства, назначением которого является обеднение смеси в необходимых пределах по мере роста расхода воздуха.

По способу компенсации главные дозирующие устройства могут быть нескольких типов. На большинстве современных отечественных автомобильных двигателей применены карбюраторы, имеющие главные дозирующие системы с понижением разрежения у топливного жиклера (с пневматическим торможением топлива) Схема главного дозирующего устройства понижением понижением разрежения у топливного жиклера показана на рисунке. От простейшего карбюратора рассматриваемая система отличается наличием колодца 5 и воздушного жиклера 6, который сообщает колодец с атмосферой.

При работе двигателя поступающее из поплавковой камеры 4 в колодец топливо через жиклер 3 и воздух через жиклер б смешиваются, образуют эмульсию, которая подается распылителем Л и диффузор 1. Чтобы лучше эмульсировалось топливо, в колодце установлена трубка 7 (такие карбюраторы называют эмульсионными). Основное влияние па расход топлива оказывает разрежение, передающееся в полость колодца из диффузора. Чем больше разрежение, тем больше расход топлива через жиклер 3. Воздух, поступающий в колодец Через жиклер 6, изменяет разрежение перед жиклером3. При этом интенсивность, истечения топлива снижается (затормаживается) по сравнению с простейшим карбюратором. Подбором размера воздушного жиклера можно обеспечить такую закономерность изменения разрежения у топливного жиклера, которая позволяет по мере открытия дроссельной заслонки 2 и увеличения разрежения в диффузоре обеднять горячую смесь до желаемых пределов.

Экономайзер обогащает приготавливаемую главным дозирующим устройством горючую смесь при работе двигателя в режиме максимальных нагрузок. Привод экономайзера может быть механическим или пневматическим.

Экономайзер с механическим приводом состоит из клапана 7 (рис.), установленного в поплавковой камере 3 карбюратора, жиклера 6, через который топливо от клапана может поступать в распылитель главной дозирующей системы, и толкателя 4 с подвижной стойкой 2, соединенной с дроссельной заслонкой 1.

Когда угол поворота оси дроссельной заслонки составляет 80 - 85% максимального угла, толкатель 4 опускается настолько, что открывает клапан 7. При этом топливо из поплавковой камеры 3 начинает поступать в распылитель через два жиклера 5 и б экономайзера, в результате чего горючая смесь обогащается. Степень обогащения зависит от размеров жиклера б, которые выбирают таким образом, чтобы обеспечить получение горючей смеси мощностного состава. Момент включения экономайзера зависит от длины толкателя 4. В современных карбюраторах длина толкателя регулируемая.

Момент включения экономайзера с пневматическим приводом определяется не только положением дроссельной заслонки (нагрузкой), но и частотой вращения коленчатого вала двигателя.

Эконостат представляет собой обогащающее устройство, устраняющее чрезмерное обеднение горючей смеси в ограниченном диапазоне нагрузок. Эконостаты выполняют по схемам, аналогичным схемам главной дозирующей системы или простейшего карбюратора. В первом случае эконостаты имеют топливный и воздушный; жиклеры, а во втором - только топливный жиклер.

Система холостого хода служит для приготовления горючей смеси на режиме холостого хода, когда главная дозирующая система не работает.

Распространенная схема системы холостого хода показана на рисунке, я. Распылитель системы имеет два отверстия 2 и 4, выполненные в трубе карбюратора. Когда дроссельная заслонка 1 прикрыта, отверстие2 находится ниже заслонки, а отверстие 4 - выше ее кромки, в месте, где разрежение мало. Степень закрытия дроссельной заслонки на режиме холостого хода изменяют регулировочным винтом 10. К системе холостого хода относятся также каналы 5 и 7,воздушный жиклер 6 и топливный жиклер 8.

При работе двигателя на режиме холостого хода разрежение, возникающее за дроссельной заслонкой, передается через каналы 5 и 7 к топливному жиклеру 8. Вследствие этого из поплавковой камеры 11 начинает поступать топливо в каналы 7 и 5 через топливный жиклер 9 главной дозирующей системы и топливный жиклер 8холостого хода. В канале 5 топливо смешивается с воздухом, поступающим через воздушный жиклер 6, а в зоне отверстия 4 к образующейся эмульсии добавляется воздух. Через отверстие 2 в пространство за дроссельной заслонкой поступает эмульсия, которая подхватывается потоком воздуха, смешивается с ним, в результате чего образуется горючая смесь. Количество поступающей эмульсии можно регулировать винтом 3.

При открытии дроссельной заслонки расход воздуха через диффузор увеличивается, а разрежение за заслонкой уменьшается. Однако обеднения смеси не наступает, так как оба отверстия распылителя системы холостого хода оказываются расположенными за дроссельной заслонкой (рис.,б) и через отверстие 4 начинает поступать эмульсия. Так обеспечивается плавный переход от режима холостого хода к режимам нагрузки.

Ускорительный насос предназначен для устранения обеднения смеси и улучшения приемистости двигателя в некоторых условиях движения автомобиля (обгон, подъем), когда режим работы двигателя резко меняется. При резком открытии дроссельной заслонки на короткий момент наступает обеднение смеси, так как расход воздуха и подача топлива увеличиваются в неодинаковой мере.

Колодец 3 (рис.) ускорительного насоса находится в поплавковой камере 10 и сообщается с ней через обратный шариковый клапан 2. В колодце имеется поршень 4, на штоке которого установлена пружина 8. Пружина упирается в планку 9, закрепленную на подвижной стойке 1, которая соединяется с дроссельной заслонкой. В распылителе6 ускорительного насоса, расположенного над верхней кромкой диффузора, установлен жиклер 7 с небольшим выходным отверстием. В канале, по которому подается топливо к распылителю, размещен нагнетательный клапан 5.

Под поршнем ускорительного насоса находится топливо, поступающее в насос из поплавковой камеры через клапан 2. При резком открытии дроссельном заслонки планка 9 сжимает пружину 8 и поршень оказывает на топливо давление, под действием которого обратный клапан закрывается и прекращает доступ топлива назад, в поплавковую камеру, а нагнетательный клапан поднимается со своего седла. Топливо впрыскивается в трубу карбюратора, и тем самым предотвращается обеднение горючей смеси. Для лучшей приемистости впрыскивание растягивается на 2-3 с, что обеспечивается подбором пружины 8 с соответствующей характеристикой. При плавном открытии дроссельной заслонки горючая смесь не обогащается, так как медленно опускающийся поршень вытесняет топливо из колодца ускорительного насоса через обратный клапан назад, в поплавковую камеру.

Пусковое устройство служит для приготовления горючей смеси при пуске холодного двигателя, когда условия образования горючей смеси неблагоприятны. Частота вращения коленчатого вала двигателя при пуске составляет 50—100 об/мин, вследствие чего скорость и разрежение воздуха в диффузоре карбюратора малы - распыливание и обдув топлива, а также его испарение недостаточны. Кроме того, в холодном двигателе часть паров топлива на пути в цилиндры конденсируется на стенках впускного трубопровода. Для того чтобы в цилиндры двигателя поступало достаточное для воспламенения смеси количество испарившегося топлива, необходимо резко обогащать горючую смесь в карбюраторе.

Пусковым устройством служит воздушная заслонка, с помощью которой перекрывают при пуске холодного двигателя воздушную трубу карбюратора перед распылителями и диффузором. При этом количество воздуха, проходящего через карбюратор, уменьшается, а разрежение в диффузоре становится настолько значительным, что топливо начинает вытекать из распылителя главной дозирующей системы, обеспечивая образование горючей смеси. После первой вспышки воздух поступает через автоматический клапан на воздушной заслонке. По мере прогрева двигателя воздушную заслонку приоткрывают вручную.

Для автоматического постепенного открытия воздушной заслонки на некоторых карбюраторах двигателей легковых автомобилей применяют автоматические устройства, реагирующие как на повышение температуры, так и на рост частоты вращения коленчатого вала.

Конструкции системы питании.

Топливные баки (один или несколько) устанавливают на автомобиле, чтобы обеспечить запас топлива, необходимый для определенного пробега автомобиля. Обычно топливный бак состоит из двух сваренных между собой штампованных корытообразных половин. Внутри бака имеются перегородки, увеличивающие жесткость бака и уменьшающие плескание топлива.

Отверстие в днище топливного бака предназначено для слива отстоя, оно закрывается пробкой. Топливом бак заполняют через заливную горловину, расположенную в верхней части бака. Горловина герметично закрыта крышкой, в которой смонтированы два клапана: впускной (воздушный) и выпускной. Через впускной клапан в бак подается воздух по мере расхода топлива, что предотвращает образование в баке чрезмерного разрежения. Этот клапан открывается при разрежении в баке 1—4 кПа. При увеличении давления в баке на 10 - 20 кПа (например, вследствие повышения температуры окружающего воздуха) открывается выпускной клапан. Такое устройство крышки уменьшает потери топлива из-за испарения его наиболее летучих (пусковых) фракций.

Уровень топлива в баке контролируют по показаниям электрического указателя, смонтированного на щитке приборов. Датчик указателя установлен в баке. Кроме того, иногда топливные баки снабжают стержневыми измерителями уровня топлива.

Топливные фильтры предназначены для очистки топлива от механических примесей. Для этого используют фильтр-отстойник, а на многих двигателях, кроме того, фильтр тонкой очистки топлива.

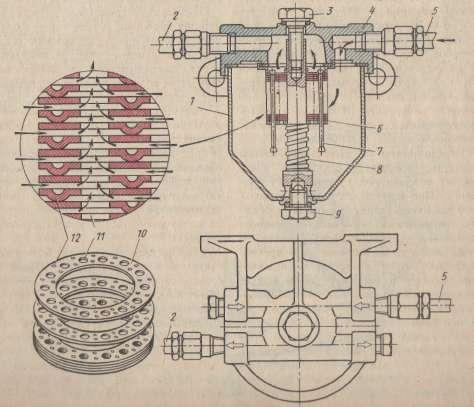

Топливный фильтр-отстойник состоит:

• 1 - корпус;

• 2 и 5 - трубопроводы;

• 3 - болт;

• 4 - крышка;

• 6 - фильтрующий элемент;

• 7 - стойка;

• 8 - пружина;

• 9. - пробка сливного отверстия;

• 10 - пластина;

• 11 - отверстия;

• 12 - выступы.

2 .Общая конструкция ведущего моста, назначение основных механизмов

Мосты автомобиля служат для поддерживания рамы и кузова и передачи от них на колеса вертикальной нагрузки, а также для передачи от колес на раму (кузов) толкающих, тормозных и боковых усилий.

В зависимости от типа устанавливаемых колес мосты подразделяются на ведущие, управляемые, комбинированные (ведущие и управляемые одновременно) и поддерживающие.

Ведущий мост предназначен для передачи на раму (кузов) толкающих усилий от ведущих колес, а при торможении — тормозных усилий.

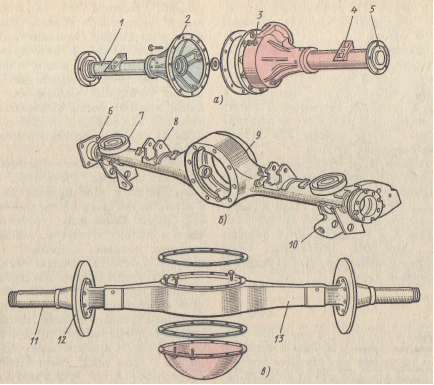

Ведущие мосты:

• а — разъемный;

• б — неразъемный штамповано-сварной;

• в — неразъемный литой.

Ведущий мост представляет собой жесткую пустотелую балку, на концах которой на подшипниках установлены ступицы ведущих колес, а внутри размещены главная передача, дифференциал и полуоси. В зависимости от конструкции балки ведущие мосты бывают разъемные и неразъемные (цельные), а по способу изготовления балки—штампованно-сварные и литые.

Картер разъемного ведущего моста (рис., а) обычно отливают из ковкого чугуна, и он состоит из двух соединенных между собой частей 2 и 3, имеющих разъем в продольной вертикальной плоскости. Обе части картера имеют горловины, в которых запрессованы и закреплены стальные Трубчатые кожухи 1 полуосей. К ним приварены опорные площадки 4 рессор и фланцы 5 для крепления опорных дисков колесных тормозных механизмов. Разъемные ведущие мосты применяются на легковых автомобилях, грузовых автомобилях малой и средней грузоподъемности.

Картер неразъемного штамповано-сварного ведущего моста (рис., б) выполняется в виде цельной балки 9 с развитой центральной частью кольцевой формы. Балка имеет трубчатое сечение и состоит из двух штампованных стальных половин, сваренных в продольной плоскости. Средняя часть балки моста предназначена для крепления с одной стороны картера главной передачи и дифференциала, с другой — для установки крышки. К балке моста приварены опорные чашки 7 пружин подвески, фланцы 6 для крепления опорных дисков тормозных механизмов и кронштейны 8, 10 крепления деталей подвески. Неразъемные штамповано-сварные ведущие мосты получили распространение на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Эти мосты при необходимой прочности и жесткости по сравнению с литыми неразъемными мостами имеют меньшую массу и меньшую стоимость изготовления.

Неразъемный литой ведущий мост (рис., в) изготовляют из ковкого чугуна или стали. Балка 13 моста имеет прямоугольное сечение. В полуосевые рукава запрессовываются трубы 11 из легированной стали, на концах которых устанавливают ступицы колес. Фланцы 12 предназначены для крепления опорных дисков тормозов. Неразъемные литые ведущие мосты получили применение на грузовых автомобилях большой грузоподъемности. Такие мосты обладают высокой жесткостью и прочностью, но имеют большую массу и габариты.

Неразъемные ведущие мосты более удобны в обслуживании, чем разъемные мосты, так как для доступа к главной передаче и дифференциалу не требуется снимать мост с автомобиля.

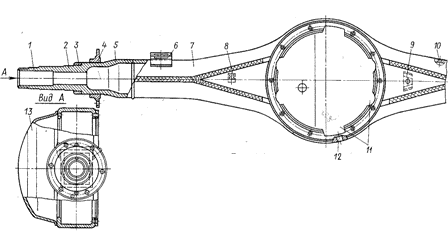

Управляемый мост представляет собой балку с установленными по обоим концам поворотными цапфами. Балка 4 (рис.) кованая, стальная, имеет обычно двутавровое сечение. Средняя часть балки выгнута вниз, что позволяет более низко расположить двигатель. Шкворень 16 закреплен неподвижно в бобышке балки клиновым болтом 3. Поворотная цапфа 9 установлена на шкворне на бронзовых втулках 1 и 8, запрессованных в отверстия ее проушин. Поворотные рычаги 18 вставлены в конические отверстия проушин цапфы и закреплены гайками. Между балкой моста и поворотной цапфой установлен опорный подшипник. Он состоит из двух шайб 6 и 7, нижняя из которых неподвижно сидит в расточке и одевается вместе с цапфой. Осевой зазор между поворотной цапфой и балкой регулируют прокладками 2. К поворотной цапфе болтами прикреплен опорный диск колесного тормозного механизма. На цапфе на двух конических роликовых подшипниках установлена ступица 10 переднего колеса. Подшипники ступицы закреплены гайкой 11, которая фиксируется замочным кольцом, шайбой и контргайкой. Гайкой 11 также регулируется затяжка подшипников во время эксплуатации.

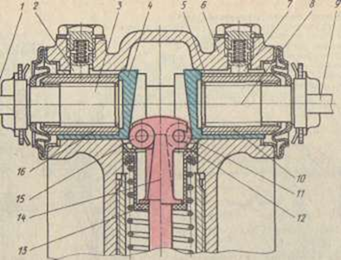

Комбинированный мост выполняет функции ведущего и управляемого мостов. К полу осевому кожуху комбинированного моста прикрепляют шаровую опору, на которой имеются шкворневые пальцы. На последних устанавливают поворотные кулаки (цапфы). Внутри шаровых опор и поворотных кулаков находится карданный шарнир (равных угловых скоростей), через который осуществляется привод на ведущие и управляемые колеса (см. рис.).

Передний мост грузового автомобиля ЗИЛ-130:

• 1 и 8 — втулки шкворня;

• 2 — регулировочные прокладки;

• 3 — клиновой болт;

• 4 — балка моста;

• 5 — поперечная рулевая тяга;

• 6 и 7 — шайбы опорного подшипника;

• 9 — поворотная цапфа;

• 10 — ступица колеса;

• 11 — регулировочная гайка;

• 12 — контргайка;

• 13 — замочная шайба;

• 14 — сальник;

• 15 — тормозной барабан;

• 16 — шкворень;

• 17 — продольная рулевая тяга;

• 18 — поворотный рычаг.

Поддерживающий мост предназначен только для передачи вертикальной нагрузки от рамы к колесам автомобиля. Он представляет собой прямую балку, по концам которой на подшипниках смонтированы поддерживающие колеса. Поддерживающие мосты применяют на прицепах и полуприцепах, а также на легковых автомобилях с приводом на передние колеса.

3.Назначение конструкции балки и ступицы колёс ведущего моста

Балка ведущего моста может быть разъемной и состоять из двух соединенных болтами частей (легковые автомобили и грузовые автомобили малой и средней грузоподъемности) или неразъемной, выполненной в виде цельной балки с центральной частью кольцевой формы (легковые автомобили и грузовые автомобили средней и большой грузоподъемности).

На рис. 140 представлена балка заднего моста автомобиля ГАЗ-53А. К картеру 7 приварены цапфы 5, имеющие обработанные шейки 1 и 2 под подшипники ступиц колес. Сзади к картеру приварена крышка 13. Выемки 11 обеспечивают монтажные зазоры при установке редуктора. На цапфы 5 напрессованы и приварены стальные фланцы 4, к которым прикреплены тормозные щиты. запрессованная втулка 3 сальника служит упором для внутреннего кольца подшипника ступицы колеса. Подшипники ступиц устанавливают на шлифованные шейки 1 и 2 цапфы и крепят гайками и контргайками, навертываемыми на концы цапф. Скоба 8 и кронштейн 9, приваренные к задней стенке корпуса, служат для крепления тормозных трубок. Заливное отверстие для масла находится на картере главной передачи.

Типы главных передач. назначение главной передачи - увеличение крутящего момента и передача его на полуоси, расположенные под углом 900 к продольной оси автомобиля. Ее конструкция должна быть компактной, а работа плавной и бесшумной. Детали главной передачи испытывают большие нагрузки, поэтому необходима высокая точность при регулировке ее подшипников и зацепления зубчатых колес. Главные передачи могут быть зубчатые и червячные. Главная передача, в которой одна пара зубчатых колес, называется одинарной, две пары - двойной.

Рис. 141 – одинарная главная передача.

Одинарную главную передачу (рис. 141, а и 6), состоящую из пары находящихся в постоянном зацеплении конических зубчатых колес, применяют преимущественно на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности. Ведущая шестерня в ней соединена с карданной передачей, а ведомое колесо - с коробкой дифференциала и через дифференциал - с полуосями. Одинарная главная передача может быть с обычными коническими (рис. 141, а) и гипоидными (рис. 141,6) зубчатыми колесами. Гипоидная передача работает более надежно, плавно и бесшумно, чем передача с обычными коническими зубчатыми колесами со спиральными зубьями.

Рис. 140 - Балка заднего ведущего моста:

1 и 2 - шейки под подшипники ступиц; 3 - втулка сальника; 4 - фланец; 5 - цапфа; 6 - рессорная подушка'; 7 - картер; 8 - скоба; 9 - кронштейн тройника; 10 - отверстие для сапуна; 11 - выемки; 12 - отверстие для слива масла; 13 - крышка картера.

Одинарные передачи с коническими зубчатыми колесами со спиральными зубьями применяют на автомобилях семейств ЗАЗ и УАЗ, а гипоидные одинарные передачи - на автомобилях ГАЗ-53А, ГАЗ-53-12, ГАЗ-3102 «Волга», семейства ВАЗ «Жигули». Гипоидная передача позволяет ниже опустить пол кузова легкового автомобиля, так как ось ее ведущего зубчатого колеса можно расположить ниже 'оси ведомого зубчатого колеса (оси заднего моста). Вследствие этого опускается центр тяжести автомобиля и улучшается его устойчивость.

Двойные передачи устанавливают на автомобилях большой грузоподъемности и на некоторых автомобилях средней грузоподъемности, когда общее передаточное число трансмиссии должно быть значительным, так как переедаются большие крутящие моменты. В двойной главной передаче (рис. 141,6) крутящий момент увеличивается последовательно двумя парами зубчатых колес, из которых одно - коническое, а другое – цилиндрическое. Общее передаточное число двойной передачи равно произведению передаточных чисел составляющих пар.

4. Назначение конструкции и принцип действия тормозной системы

Если отключить двигатель от ведущих колес, то автомобиль будет продолжать движение по инерции (накатом). Под действием сил сопротивления движению скорость автомобиля снижается и, наконец, он останавливается. Однако торможение при этом происходит на большом участке пути. Более эффективным является торможение под действием специально создаваемой внешней силы, называемой тормозной. Тормозная сила возникает между колесом и дорогой в результате того, что тормозной механизм препятствует его вращению. Направление тормозной силы противоположно направлению движения автомобиля. Тормозная сила тем больше, чем сильнее тормозной механизм препятствует вращению колеса. Ее максимальное значение зависит от сцепления колеса с дорогой и вертикальной реакции Rz, действующей от дороги на колесо:

Ртmах = фpR

(где ф — коэффициент сцепления колеса с дорогой).

Чем больше коэффициент сцепления ф, тем больше может быть тормозная сила. Так, на асфальтовой сухой дороге (ф = 0,8) торможение более эффективно, чем на той же дороге во время дождя (ф = 0,5). Лучшее сцепление колеса с дорогой происходит при его качении. Когда колесо блокируется и скользит по дороге, коэффициент сцепления уменьшается на 20 — 30%. Этим объясняется то, что при торможении колесо надо удерживать на грани блокировки, не допуская юза. Для получения максимального значения Ртmах следует делать все колеса тормозящимися, т. е. использовать вертикальные реакции, действующие на все колеса автомобиля. Вертикальные реакции на передних и задних колесах автомобиля меняются вследствие изменения нагрузки, особенно у грузовых автомобилей, автопоездов и автобусов. Кроме того, при торможении по мере увеличения замедления вертикальные реакции на передних колесах возрастают, а на задних колесах уменьшаются. Для повышения эффективности торможения тормозные силы должны меняться в соответствии с изменением вертикальных реакций на передних и задних колесах. Тормозные системы служат для замедления движущегося автомобиля с желаемой интенсивностью вплоть до остановки, а также для удержания его на стоянке. Каждый автомобиль должен быть оборудован рабочей, запасной и стояночной тормозными системами. Рабочая тормозная система обеспечивает снижение скорости и остановку автомобиля, запасная тормозная система — остановку автомобиля в случае выхода из строя рабочей тормозной системы, а стояночная тормозная — удержание остановленного автомобиля на месте без ограничения времени. Совокупность тормозных систем называют тормозным управлением.

Схема рабочей тормозной системы автомобиля ГАЗ-55А:

· 1 — впускной трубопровод двигателя;

· 2 — обратный клапан;

· 3 — педаль;

· 4 — главный тормозной цилиндр;

· 5 —поршень;

· 6 — возвратная пружина;

· 7 — пружина перепускного клапана;

· 8 — обратный клапан;

· 9 — перепускной клапан;

· 10 — гидровакуумный усилитель;

· 11 — воздушный фильтр;

· 12 и 14 — колесные цилиндры;

· 13 — тормоз переднего колеса;

· 15 — тормоз заднего колеса.

Рабочая тормозная система

обычно приводится в действие усилием ноги водителя, приложенным к педали. Эффективность действия рабочей тормозной системы оценивают по тормозному пути — расстоянию, проходимому автомобилем на горизонтальной сухой дороге с твердым покрытием при торможении от начальной скорости 40 км/ч до полной остановки. Этот критерий в соответствии с ГОСТом наряду с максимальным замедлением принят в нашей стране в качестве нормативного измерителя тормозных качеств транспортных средств (табл. 2). Запасная тормозная система

может быть менее эффективной, чем рабочая тормозная система. При отсутствии на автомобиле автономной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (например, контур тормозного привода передних или задних колесных тормозов) или стояночная тормозная система. Стояночная тормозная система

приводится в действие от рычага (рукоятки) рукой водителя. Она должна удерживать полностью груженый автомобиль на уклоне не менее 25 %.Вспомогательная тормозная система

обязательна для автотранспортных средств полной массой свыше 12 т, а также автомобилей и автобусов, предназначенных для эксплуатации в горных районах. Вспомогательная тормозная система — тормоз-замедлитель, ограничивающий скорость движения автомобиля на длительных спусках,

выполняется независимой от других тормозных систем. Каждая тормозная система

состоит из тормозных механизмов (тормозов) и тормозного привода. Тормозные механизмы препятствуют вращению колес, вследствие чего между колесами и дорогой возникает тормозная сила. Тормозные механизмы могут быть установлены непосредственно у колес (колесные тормоза) или на вращающихся деталях трансмиссии (трансмиссионные, центральные тормоза). С помощью привода осуществляют управление тормозными механизмами. В некоторых тормозных системах установлены усилители, облегчающие управление, а также другие устройства, повышающие эффективность тормозных систем и устойчивость при торможении. Принципиальная схема рабочей тормозной системы

приведена на рисунке. Тормозная система

включает тормозные механизмы передних 13 и задних 15 колес, гидравлический тормозной привод, приводимый в действие педалью 3, и вакуумный усилитель 10, включенный в тормозной привод

.

Барабанные тормоза

состоят из трущихся вращающихся и неподвижных деталей, а также разжимного и регулировочного устройств. Трущиеся детали создают тормозной момент

, разжимное устройство обеспечивает соприкосновение трущихся деталей при торможении, а регулировочное устройство позволяет поддерживать необходимый зазор, между этими деталями в отторможенном состоянии.

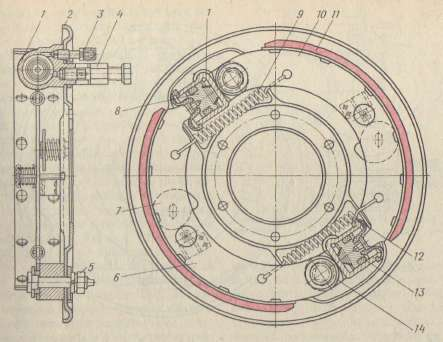

Тормоз переднего колеса автомобиля УАЗ-452

:

· 1 и 13 — колесные цилиндры;

· 2 — опорный диск;

· 3 —перепускной клапан;

· 4 — штуцер;

· 5 и 14 — опорные пальцы;

· 6 и 10 — колодки;

· 7 — регулировочный эксцентрик;

· 8 — поршень;

· 9 и 12 — стяжные пружины;

· 11 — фрикционная накладка колодки.

На рисунке показан барабанный тормоз

с равными приводными силами и односторонним расположением опор колодок. Опорный диск 3 закреплен на картере моста. В нижней части опорного диска установлены два пальца 13, на которых закреплены эксцентричные шайбы 12. Положение пальцев фиксируют гайками 14. На эксцентричные шайбы надеты нижние концы колодок 1 и 5. Стяжная пружина 4 прижимает каждую колодку к ее регулировочному эксцентрику 11. Регулировочные эксцентрики закреплены на опорном диске болтами 9, удерживаемыми от произвольного проворачивания предварительно сжатыми пружинами 10. Пружина фиксирует регулировочный эксцентрик в любом положении при повороте его за головку болтов. Таким образом, каждая колодка центрируется относительно тормозного барабана регулировочными эксцентриками и эксцентричными шайбами пальцев. Верхние концы колодок соприкасаются с поршнями цилиндра 2. От боковых смещений колодки удерживаются направляющими скобами 7 с пластинчатыми пружинами. Длина фрикционных накладок, прикрепленных к передним и задним колодкам, неодинакова. Передняя накладка 8 длиннее задней 6. Сделано это для обеспечения одинакового износа накладок, так как передняя колодка работает большее время как первичная и создает больший тормозной момент, чем задняя. Барабан тормоза прикреплен к ступице колеса. Для удобства доступа к колодкам барабан сделан съемным.Тормоз автомобиля

УАЗ-452 выполнен по схеме, показанной на рисунке, б. Он имеет две одинаковые тормозные колодки

6 и 10 (рис.), каждая из которых установлена на соответствующем опорном пальце 5 и 14. Колодки стягиваются пружинами 9 и 12, прижимающими их к регулировочным эксцентрикам 7. Концы колодок соприкасаются споршнями 8 колесных цилиндров. Колесные цилиндры 1 и 13 параллельно соединены между собой трубопроводом. Конструкция сервотормоза

приведена на рисунке. Опорный диск тормоза укреплен на коробке передач; на нём установлены колодки 2 и 4, разжимной 3 и регулировочный 6 механизмы. Верхние концы колодок прижаты стяжными пружинами 7 и 5 к толкателям 7 разжимного механизма, а нижние — к опорам 12 регулировочного механизма. Усилие стяжных пружин 1 колодки 2 меньше, чем усилие пружин 5 колодки 4. Сухарь 11 регулировочного механизма может перемещаться вместе с опорами 12 колодок на 3 мм относительно винта 15. В расторможенном положении сухарь прижат к корпусу 14сильными пружинами 5 и указанный зазор устанавливается со стороны колодки 2.При нажатии на рычаг 16 усилие от него через тягу 18 передается на рычаг 20. Положение рычага 16 в заторможенном состоянии фиксируется защелкой на зубчатом секторе 17. Короткое плечо рычага 20 давит при этом на разжимном стержень 9, который, вдвигаясь и корпус 8, разводит шариками 10 толкатели 7 обеих колодок. Первой к барабану прижимается колодка 2, имеющая более слабые стяжные пружины. Если торможение происходит при движении автомобиля вперед, то колодка 2 захватывается барабаном и ее нижний конец перемещает колодку 4 до ее соприкосновения с барабаном (перемещение колодки, которое не превышает 3 мм, происходит против хода часовой стрелки). Обе колодки работают как первичные, причем приводной силой для колодки 4 является сила трения, передаваемая от колодки 2. Так как тормозной момент трансмиссионного стояночного тормоза увеличивается главной передачей заднего моста, то его размеры меньше, чем размеры колесных тормозов автомобиля.

Тормоз с равными перемещениями колодок изображен на рисунке. Выполненные из чугуна колодки 1 опираются на оси 10 с эксцентричными шейками. Оси установлены и зафиксированы гайками в кронштейнах, приклепанных к опорному диску. При монтаже тормоза ось поворачивают и тем самым смещают конец колодки относительно барабана. Стяжной пружиной 2 колодки прижимаются к разжимному кулаку 6. К ободьям колодок приклепаны по две фрикционные накладки 8. Тормозной барабан 9 отлит из чугуна и приклепан к ступице колеса шпильками. Разжимной кулак изготовлен как одно целое с валом и установлен в кронштейне 7. На шлицах конца вала закреплен рычаг 5. В рычаге размещена червячная передача, служащая для регулирования зазора в тормозном механизме.

В расторможенном состоянии между колодками и барабаном имеется зазор. При торможении давление воздуха воспринимается мембраной тормозной камеры 3, установленной на кронштейне 4, и ее шток поворачивает за рычаг 5 вал с разжимным кулаком 6. Колодки прижимаются к барабану, создавая торможение колеса. Профиль разжимного кулака выполнен так, что концы колодок перемещаются на одинаковые расстояния. Этим достигается уравновешенность тормозного механизма, одинаковые тормозной момент и износ его колодок.

На автомобилях КАЗ-4540 применены тормозные механизмы с клиновым разжимным устройством и автоматической регулировкой зазора (рис.). На опорном диске заднего моста закреплен суппорт 6, в цилиндрические отверстия которого вставлены два толкателя 4 и 5. Внутри каждого толкателя размещены регулировочные втулки 10 и 16. На наружной поверхности каждой регулировочной втулки нанесена спиральная нарезка с треугольным профилем зубьев, а на внутренней поверхности нарезана резьба, в которую ввернут регулировочный винт. При первоначальной регулировке тормозных механизмов поворотом регулировочных винтов 3 и 8 устанавливают зазор между тормозным барабаном и колодками, величина которого затем поддерживается автоматически. К регулировочным втулкам прижаты храповики 2 и 7, которые имеют зубья, находящиеся в зацеплении с наружными зубьями регулировочных втулок.

Разжимное устройство состоит из клина 14, двух роликов 11 и 15, оси которых размещены в сепараторе, упорной шайбы 12 и грязезащитного колпака 13. При торможении на клин передается сила от тормозной камеры, вследствие чего он перемещается в осевом направлении и через ролики раздвигает толкатели 4 и 5. Перемещающиеся при этом регулировочные втулки 10 и 16, винты 3 и 8 прижимают колодки 7 и 9 к барабану, а храповики 2 и 7 перескакивают через зубья регулировочных втулок. Когда происходит растормаживание и толкатели со связанными с ними деталями двигаются в обратном направлении, регулировочные втулки поворачиваются под действием усилия, возникающего в зацеплении между зубьями храповиков и втулок, в результате чего винты 3 и 8 вывертываются. Между колодками и барабаном устанавливаются необходимые зазоры. При увеличении зазора между колодками и барабаном зубья храповика попадают в зацепление с другой парой зубьев регулировочной втулки, что автоматически восстанавливает зазор в тормозном механизме.

Стояночная тормозная система автомобиля ГАЗ-53А

:

Тормозные барабаны колесных и трансмиссионных тормозов

обычно отливают из серого чугуна. У некоторых тормозов диск барабана отштампован из листовой стали и соединен с чугунным барабаном при отливке в неразъемную конструкцию. Тормозные барабаны автомобилей семейства ВАЗ выполняют из алюминиевого сплава с залитым внутрь чугунным кольцом. На барабанах иногда делают ребра, увеличивающие жесткость конструкции и улучшающие отвод теплоты. Колодки барабанных тормозов для жесткости в сечении имеют тавровую форму. Иногда колодка опирается свободно нижним концом на площадку и не фиксируется. Такая колодка самоустанавливается относительно барабана при торможении. Фрикционные накладки изготовляют из материалов, обладающих большим коэффициентом трения (до 0,4), большой теплостойкостью и хорошей сопротивляемостью изнашиванию. Накладки формуют в горячем состоянии в основном из волокнистого асбеста в смеси с органическими связывающими веществами (смолами, каучуком, маслами).

· 1 и J - стяжные пружины соответственно первичной и вторичной колодок;

· 2 и 4 — соответственно первичная и вторичная тормозные колодки;

· 3 — разжимной механизм;

· 6 — регулировочный механизм;

· 7 —толкатель;

· 8 — корпус разжимного механизма;

· 9 — разжимной стержень;

· 10 — шарик;

· 11 — сухарь;

· 12 — опора;

· 13 — пластинчатая пружина;

· 14 — корпус регулировочного механизма;

· 15 — регулировочный винт;

· 16 и 20 — рычаги;

· 17 — зубчатый сектор;

· 18 — тяга;

· 19 — вилка;

· 21 — барабан.

Дисковые тормоза

получают все большее распространение в рабочих тормозных системах. Чугунный диск 1 (рис.) точно установлен на ступице 2. С задней по ходу автомобиля стороны диск охватывается чугунным суп портом 9, укрепленным на кронштейне поворотной цапфы 16. В пазах суппорта установлены отлитые из алюминиевого сплава цилиндры 5 и 13. В обработанных с высокой точностью отверстиях обоих цилиндров размещены поршни 4 и 14. Тыльные части цилиндров зазор между диском и колодками. Цилиндры закрыты резиновыми пылезащитными чехлами 3 и 15. С внутренней стороны тормоз закрыт кожухом 17.Гидравлический тормоз-замедлитель

автомобиля БелАЗ-540 объединен с гидромеханической коробкой передач (см. рисунок). Корпус 6 тормоза крепится на картере коробки передач. В корпусе на конце ведущего вала 3 коробки передач установлен ротор 7 с двусторонними криволинейными лопатками. Такие же лопатки выполнены внутри корпуса и его крышки. Для приведения в действие тормоза в его корпус подается насосом масло, которое создает сопротивление вращению ротора, что обеспечивает получение тормозного момента. Тормозной момент, передаваемый к ведущим колесам, зависит от включенной передачи в коробке: чем ниже передача, тем больше тормозной момент и тем интенсивнее торможение автомобиля. Нагреваемое в корпусе тормоза-замедлителя масло подается для охлаждения в радиатор. Для выключения тормоза масло удаляют из его корпуса. Тормоз-замедлитель включают на длительных спусках, чем обеспечивают невысокую постоянную скорость движения автомобиля, не применяя для этой цели рабочей тормозной системы. Тормоз-замедлитель не может снизить скорость, автомобиля до нуля. Тормоза-замедлители выполняют также механическими и электрическими. Следует иметь в виду, что в качестве тормоза-замедлителя на каждом автомобиле можно использовать двигатель, работающий на режиме холостого хода. Тормозной момент, создаваемый в этом случае двигателем, увеличивается при включении низших передач в коробке. Для повышения эффективности использования поршневых двигателей в качестве тормозов-замедлителей их оборудуют устройствами, выключающими подачу топлива, и заслонками в выпускных трубопроводах КамАЗ-5320 и др., создающими противодавление на выпуске и этим увеличивающими тормозной момент.

Регулирование тормозных механизмов колес.Тормозные механизмы регулируют для поддержания необходимого зазора между барабаном и колодками. В эксплуатации этот зазор изменяется в основном вследствие изнашивания фрикционных накладок. При возрастании зазора увеличивается время срабатывания тормозных систем и снижается их эффективность.

Регулировка тормозов колес может быть частичная и полная. Частичную регулировку проводят только для восстановления зазоров между колодками и барабаном. Полную регулировку выполняют для обеспечения полного прилегания фрикционных накладок к барабану при торможении, что достигается при концентричности их поверхностей. Такую регулировку осуществляют, например, после разборки тормозов. Обе регулировки проводят на холодных механизмах после проверки правильности установки подшипников ступиц колес. При частичной регулировке у тормозов с регулировочными эксцентриками (см. рис.) вывешивают колесо и поворотом эксцентрика поочередно прижимают каждую колодку к вращаемому от руки барабану до момента затормаживания колес. После этого отпускают колодку, пока колесо не растормозится и не начнет вращаться свободно. У тормозов (см. рис.) зазор восстанавливают с помощью червячной нары рыча га, ориентируясь по ходу штока тормозной камеры. При частичной регулировке запрещается восстанавливать зазоры в тормозах изменением положения эксцентричных осей опор.

При полной регулировке тормозов поворачивают эксцентричные оси опор колодок до тех пор, пока не будет достигнуто наибольшее сближение меток на торцах осей (см. рис.). Затем нажимают на педаль, приводя тормоза в действие, и поворачивают каждую ось колодки до момента соприкосновения ее с барабаном. Фиксируют оси колодок в таком положении. Затягивают регулировочные эксцентрики. После этого отпускают педаль и поворачивают регулировочные эксцентрики в обратном направлении, обеспечивая свободное вращение колес.

Клиновое разжимное устройство тормоза автомобиля КАЗ-4540 «Колхида»:Тормоз переднего колеса автомобиля BAЗ-2101 «Жигули»:

Для упрощения технического обслуживания в некоторых тормозных механизмах применяется автоматическая регулировка зазора между накладкой колодки и вращающейся деталью (ВАЗ-2103 «Жигули», ЗАЗ-968 «Запорожец» и др.).

Регулировка стояночной тормозной системы.

Стояночный тормоз регулируют для установления минимальных зазоров между колодками и барабаном, а также определенного перемещения рычага управления.

Для регулирования вывешивают одно из ведущих колес автомобиля и ставят рычаг 16 (см. рис.) в крайнее переднее положение. Заворачивают регулировочный винт 15 так, чтобы тормозной барабан 21 не поворачивался от усилия руки. Затем отвертывают регулировочный винт до свободного вращения барабана. Производят торможение рычагом, при этом он не должен перемещаться более чем на половину сектора. При большем перемещении рычага изменяют длину тяги 18 вилкой 19.

Схемы и принцип действия

. Наиболее распространенными тормозными механизмами

являются фрикционные, принцип действия которых основан на трении вращающихся деталей о невращающиеся. По форме вращающихся деталей тормозные механизмы делятся на барабанные и дисковые. Невращающимися деталями барабанных тормозов могут быть колодки или ленты, дисковых тормозов — только колодки.

Основные схемы колодочных тормозов барабанного чипа

:

Колодочные барабанные тормоза

различают в зависимости от расположения опор колодок и характера приводных сил. Тормоз с равными приводными силами и односторонним расположением опор изображен на рисунке, (а). Равные приводные силы Рх и Р2 возникают в результате того, что площади поршней цилиндра одинаковы. Чтобы оценить работу тормоза, на схеме показаны также реакции барабана на колодки, представленные в виде сосредоточенных сил Ni и N2, силы трения Т1 и Т2, а также реакции в опорах, разложенные на вертикальные Y и горизонтальные U составляющие. Если рассмотреть сумму моментов сил, действующих на каждую из колодок, то окажется, что тормозной момент, создаваемый колодкой 7, больше тормозного момента колодки 2. Объясняется это тем, что момент силы трения, действующей на колодку 7, совпадает по направлению с моментом приводной силы, вследствие чего колодка захватывается вращающимся барабаном. Момент силы трения, действующей на колодку 2, противоположен по направлению моменту приводной силы, и поэтому сила трения препятствует прижатию колодки к барабану. Колодка 7 называется первичной (самоприжимной), а колодка 2вторичной (самоотжимной). При вращении колеса в противоположную сторону функции колодок изменяются: колодка 2 — первичная, а колодка 1 — вторичная.

Схемы ленточного барабанного и дискового тормозов

:

Тормозные механизмы оценивают по их эффективности, уравновешенности и стабильности. Чем больше максимальный момент, создаваемый тормозным механизмом, тем он эффективнее. Уравновешенными считают такие тормозные механизмы, в которых силы трения не создают нагрузки на опоры вращающихся деталей. Стабильностью называют свойство тормоза сохранять эффективность действия при изменении коэффициента трения, который уменьшается при

нагреве трущихся поверхностей, попадании на них влаги и т. п. Чем меньше изменяется тормозной момент, т. е. чем меньше чувствительность к изменению коэффициента трения, тем стабильнее тормозной механизм. Тормозной механизм

(рис., а) работает с одинаковой эффективностью при переднем и заднем ходе. Тормоз не уравновешен, так как N1 и N2, а также Т1 и Т2 не равны. Стабильность тормоза недостаточная.

Тормоз переднего колеса автомобиля ГАЗ-53А

:

Рассмотренный тип тормоза применяется в рабочих тормозных системах грузовых автомобилей, имеющих полную массу не свыше 7,5 т (ГАЗ-53А), и легковых автомобилей (задние тормоза автомобилей ГАЗ-3102 «Волга», ЗА 3-968 «Запорожец» и др.).В тормозном механизме рис., (б) каждая из колодок приводится в действие своим гидроцилиндром. Одинаковые размеры цилиндров обеспечивают равенство приводных сил. При переднем ходе каждая колодка работает как первичная, вследствие чего эффективность действия тормоза при одинаковых размерах его основных деталей выше, чем у тормоза предыдущего типа. При заднем ходе обе колодки работают как вторичные, эффективность тормоза существенно снижается. Тормоз уравновешен при вращении барабана в обоих направлениях. Стабильность тормоза при переднем ходе недостаточная. Тормозной механизм более чувствителен к уменьшению коэффициента трения, чем тормоз предыдущего типа. Тормоза с равными приводными силами и с разнесенными опорами часто устанавливают на передних колесах автомобилей, а на их задних колесах — тормоза с равными приводными силами и односторонними опорами колодок. Такое сочетание позволяет получить большую тормозную силу на передних колесах, чем на задних, соответственно нормальным реакциям на эти колеса (автомобили ГАЗ-66, ГАЗ-24 «Волга», ЗАЗ-968 «Запорожец»).

На некоторых автомобилях применяются тормоза, приводимые в работу двумя клиновыми разжимными механизмами. В них приводные силы, действующие на каждую из колодок, передаются от одного из клиньев, а опорой колодок служат неподвижные упоры. При переднем и заднем ходе обе колодки работают как первичные, гак же как у тормоза, выполненного по схеме рис., (б), при переднем ходе.

На схеме рис., (в) показан тормоз с дополнительной приводной силой, созадаваемой трением колодок, и одной общей для обеих колодок опорой (сервотормоз). Соединенные шарниром 6 передняя 7 и задняя 5 колодки прижимаются стяжными пружинами к неподвижному опорному пальцу 3. Тормоз приводится в действие гидроцилиндром 4. При торможении поршни гидроцилиндра 4 перемещают колодки и между верхними концами колодок и опорой появляется зазор.

Колодки прижимают см к вращающемуся барабану, захватываются им и поворачиваются до упора верхнего конца задней колодки в палец 3. После этого колодка работает как первичная, а ее опорой служит нижний конец задней колодки. Вследствие трения от колодки 7 на колодку 5 передается сила R. Задняя колодка 5, опираясь на палец 3, также работает как первичная, а момент силы R, совпадающий по направлению с моментом приводной силы Р2, значительно увеличивает прижатие колодки 5 к барабану. Таким образом, в рассмотренном тормозе обе колодки работают как первичные, а приводная сила, действующая на заднюю колодку, создается также силой трения, передающейся от передней колодки. Тормоза такого типа называются тормозами с самоусилением или серводействием

. Тормоз с серводействием значительно эффективнее в работе, чем каждый из рассмотренных выше типов тормозов. Эффективность его действия при заднем ходе такая же, как при переднем, но роли колодок меняются. Существенными недостатками этого тормоза являются его большая неуравновешенность, резкость действия и низкая стабильность. На рисунке, (г) показана схема тормозного механизма, приводимого в работу разжимным кулаком 8 при его повороте. Кулак выполнен так, что обе колодки перемещаются вокруг односторонних опор одинаково. Приводные силы в таком тормозе не равны: Р2> Р1. Одинаковое перемещение колодок создает одинаковые реакции N1 и N2, а также силы T1 и Т2, т. е. обеспечивает уравновешенность тормозного механизма. Эффективность тормоза одинакова при переднем и заднем ходе. Она несколько меньшая, чем у тормоза, выполненного по схеме рисунке, а. Стабильность такого тормозного механизма высокая. Подобные тормоза применяются на автомобилях с полной массой свыше 8 т (ЗИЛ-130, КамАЗ-5320, МАЗ-5335 и др.).Ленточные барабанные тормоза

состоят из вращающегося барабана 1 (рис., а) иневращающейся ленты 2. Во время торможения лента прижимается кбарабану, создавая тормозной момент. При этом на опоры барабана действуют большие радиальные нагрузки и не обеспечивается плавное торможение. Вследствие незначительной жесткости ленты зазор между ней и барабаном должен быть больше, чем соответствующие зазоры в колодочных тормозных механизмах. Устройства для регулирования зазоров в ленточных тормозах сложны и ненадежны в работе. Из-за указанных недостатков ленточные тормоза редко применяют на современных автомобилях. Дисковый тормоз

состоит из вращающегося диска (рис., б) и двух не вращающихся колодок 4 и 5, установленных с обеих сторон диска. При торможении колодки прижимаются к диску, создавая тормозной момент. Эффективность дисковых тормозов ниже, чем барабанных (при одинаковых радиусах приложения приводных сил), а стабильность высокая. Силы трения нагружают опоры диска, т. е. тормозной механизм неуравновешен.

|