Министерство образования РФ.

Тольяттинский государственный университет.

Автомеханический институт.

Кафедра «Резание, станки и инструмент».

Дипломный проект

На тему:

«Исследование и проектирование червячной фрезы с комбинированной передней поверхностью»

Содержание

Введение

1. Современное состояние вопроса

1.1 Основные конструкции червячных фрез.

1.2 Цель и задачи дипломного проекта.

2. Обоснование конструкции червячной фрезы с комбинированной передней поверхностью.

2.1 Расчет червячной фрезы.

2.2 Расчет сил резания.

3. Статистический анализ качества шлифованных поверхностей.

4. Проектирование операционной технологии обработки зубьев.

4.1 Маршрут обработки.

4.2 Выбор оборудования, инструмента.

4.3 Расчет режимов резания.

4.4 Расчет и проектирование наладок.

5. Внедрение результатов проектирование в учебный процесс.

5.1 Цель и порядок выполнения работы по методическому указанию.

5.2 Общие сведения о профильном шлифовании.

5.3 Станочное оборудование, приспособление.

5.4 Примеры решения.

6. Безопасность и экологичность проекта.

7. Экономическая эффективность проекта.

Заключение

Литература

Введение

В современном машиностроительном производстве все большие требования предъявляются к точности зубчатых передач. При этом, данный вид передач используется очень широко, и зубчатые колеса работают на все больших скоростях. Уровень шума зубчатых передач зависит от скорости вращения колес и шероховатости поверхности их зубьев. Также, известно, что стойкость зубчатых колес зависит от величины микронеровностей.

Из всех способов нарезания колес, способ зубофрезерования является наиболее универсальным, но, в то же время, менее точным. Долбяки, протяжки, и многие другие зуборезные инструменты способны нарезать колеса с большой точностью. Правда, следует отметить, величина шероховатости, а вернее высота огранки на деталях, при работе всех этих инструментов отличается не сильно, а именно, это огранка создает микронеровности на нарезаемом колесе. То есть, необходима последующая обработка. В итоге получается, что в мелко- и среднесерийном производстве, использование червячных зуборезный фрез наиболее выгодно и технологически обосновано.

Существуют целый ряд проблем использования червячных модульных фрез. Ввиду сложной геометрии и технологии изготовления себестоимость изготовления данных фрез велика. В тоже время, их стойкость явно недостаточна.

1. Современное состояние вопроса

1.1 Основные конструкции червячных фрез

По методу работы инструменты для нарезания цилиндрических колес разделяются на следующие типы:

I. Инструменты, работающие методом копирования, при котором профиль зуба инструмента или проекция этого профиля представляет собой копию профиля впадины между зубьями нарезаемого колеса.

II. Инструменты, работающие методом центройдного огибания, при котором центройды инструмента и нарезаемого колеса катятся друг по другу без скольжения. Профиль нарезаемых зубьев получается при этом как огибающая различных положений режущих кромок инструмента.

III. Инструменты, работающие методом бесцентройдного огибания, при котором профиль нарезаемых зубьев также получается как огибающая различных положений режущих кромок инструмента, но в процессе работы центройды на инструменте и нарезаемом колесе отсутствуют.

При методе огибания, профиль инструмента не совпадает с обрабатываемым профилем впадины нарезаемого колеса.

В условиях современного производства инструменты работающие методом копирования и бесцентройдного огибания работают с высокой точностью и производительностью. В тоже время, такие эти инструменты (на примере протяжек и зуборезных головок) могут нарезать только колеса с определенными параметрами, для которых они были спроектированы. Такие инструменты как червячные фрезы и долбяки хоть и проигрывают в точности и производительности в несколько раз, являются более универсальными, что делает их более привлекательными для условий мелкосерийного производства, какое можно встретить на многих автомобилестроительных заводах. Если же сравнивать между собой зуборезный долбяк и червячную фрезу, то видно, что профиль нарезаемого колеса при обработке доляком получается точнее. Однако, профиль самого долбяка получить на порядок сложнее, при его производстве стоит целый ряд проблем по формообразованию и шлифованию криволинейных участков зуба. Стоит также заметить, что на длительность и скоростные характеристики работы зубчатых колес, наибольшее влияние оказывает величина шероховатости на участках зацепления. В обоих случаях нарезания колес не избежать огранки, а неточности, получаемые при зубофрезеровании можно исправить при дальнейшей обработки по уменьшению шероховатости на зубьях колес (шевингование и шлифование). Отсюда, следует сделать вывод, что в условиях мелкосерийного производства (например, ИП ВАЗа) является наиболее экономически выгодным применение зуборезных червячных фрез.

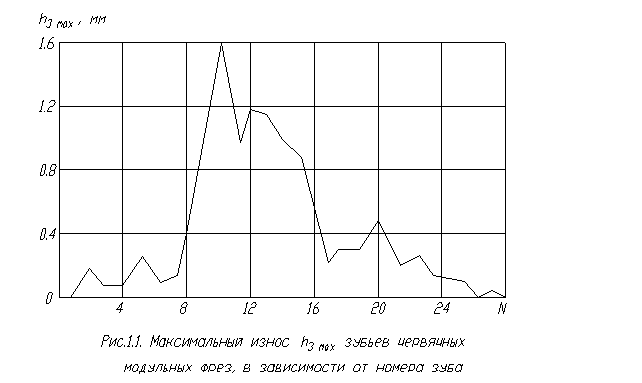

Диаграмма износа обычной цилиндрической фрезы показывает, что размер ленточек износа различен для разных зубьев (рис.1.1), что связано с различной длительностью их зацепления и нагрузкой. Каждый зуб червячной фрезы срезает вполне определенный слой. В процессе работы зубья нормальных червячных загружены неравномерно. В резании участвуют только 1/5 часть длины режущих кромок фрезы. Длина и толщина срезаемого слоя различна у всех режущих кромок. Их величины зависят от глубины резания и подачи, модуля, наружного диаметра, числа и размеров зубьев нарезаемого колеса, числа канавок и угла подъема витков фрезы. Загрузка зубьев фрезы и толщина слоя, снимаемого каждым зубом фрезы, увеличивается с увеличением расстояния от полюса профилирования. Крайние зубья, предварительно срезающие металл из впадины, нагружены значительно больше центральных профилирующих и поэтому из загрузка лимитирует возможность увеличения продольной подачи. Наибольшее сечение снимаемого слоя приходится на вершинную режущую кромку (около 50%). Боковые режущие кромки загружены также неодинаково: большие сечение снимает входящая кромка. Для повторного использования такой фрезы на той же установке ее приходится затачивать на величину наибольшей ленточки износа, сокращая тем самым срок службы инструмента. Поэтому пользуются обычно при нарезании небольших зубчатых колес периодической передвижкой фрезы в осевом направлении. Эти передвижки позволяют вводить каждый раз в зацепление новые зубья, так что в конце периода стойкости все режущие кромки имеют примерно одинаковый износ. Такой же эффект достигается методом диагонального зубофрезерования; в этом случае инструменту сообщается непрерывная тангенциальная подача (вдоль оси фрезы) наряду с подачей вдоль оси нарезаемой заготовки. Однако эти методы зубофрезерования могут применяться только для небольших зубчатых колес, при фрезеровании колес больших модулей и с большим числом зубьев применение этих методов ограничено или вовсе невозможно. При нарезании таких колес червячные фрезы обычной длины либо допускают очень небольшую передвижку, либо вовсе ее не допускают. Поэтому в практике зубофрезерования этих колес используют другие методы повышения производительности процесса и повышение стойкости фрез.

Например, чтобы не расходовать без нужды дорогостоящие чистовые фрезы, часто нарезание больших зубчатых колес производят предварительно менее точными черновыми фрезами. Однако и эти фрезы не лишены недостатка неравномерного износа отдельных зубьев. При применении осевых передвижек фрезы или диагонального фрезерования можно добиться более или менее равномерного износа зубьев.

Также существует следующий метод избежать перегрузки отдельных зубьев фрезы, это создание у фрез заборного конуса, как например, на фрезе Bestcut, изготовитель HermannLeimbach, ФРГ [6]. При конструировании данной фрезы стремятся придать такую геометрическую форму по всей ее длине, чтобы достичь равномерного износа зубьев. Для этого должны быть приняты в расчет различное пространственное положение огибающих всех кромок, а также различие в длительности зацепления, толщине и ширине среза для отдельных зубьев. Таким образом, при конструировании заборных частей фрезы для каждого отдельного зуба определяется определенное сечение среза, чтобы в условиях различной длительности зацепления, различных скоростей резания и задних углов добиться равного износа на всех зубьях.

На рис.1.2 представлена форма фрезы Bestcut. Кривая заборной части фрезы выполнена таким образом, что уже первый ее зуб на входе колеса выбирает впадину достаточно глубоко. При работе червячной фрезы Bestcut имеет место уже не пересечение двух цилиндрических тел, а пересечение цилиндрического колеса с глобоидообразной червячной фрезой. Кривая пересечения в этом случае искажается и удлиняется в направлении входной стороны колеса. Таким образом, у фрез Bestcut участвуют в работе, особенно при предварительном нарезании впадин, существенно больше зубьев, чем у стандартной фрезы. Лучшему распределению нагрузки способствует существенное сокращение средней длительности зацепления.

К недостаткам данной фрезы можно отнести достаточно сложный техпроцесс изготовления и, в частности, заточки таких фрез. Как видно из рис.1.2 каждый зуб имеет свою форму и, соответственно, при затыловании каждого такого зуба необходимо использовать специально заточенный круг. К тому же получается, что при формообразовании впадины колеса по всей глубине участвует меньше зубьев, чем при работе обычной фрезы, а это означает, что необходимо увеличить длину фрезы и расход дорогостоящей быстрорежущей стали.

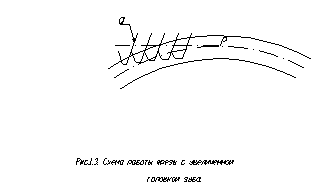

Для возможности увеличения продольной подачи следует уменьшить нагрузку максимально загруженных режущих кромок за счет перераспределения ее на неработающие или малонагруженные кромки. Нагрузку, приходящуюся на крайние зубья, распределяют на зубья а, лежащие за крайним работающим зубом, дальше от полюса профилирования Р, путем увеличения высоты головки этих зубьев (рис.1.3). Этот способ аналогичен выше изложенному (фреза Bestcut), но в данном случае фреза имеет обратную конусность. Причем форма наружной поверхности зубьев фрезы определяется размерами изделия (диаметром, числом и размерами зубьев) и принятыми за основу условиями резания и распределения нагрузки. Разные авторы проектируют фрезы исходя из разных условий распределения работы между отдельными зубьями. Сложные кривые, получающиеся на основе теоретических расчетов, для упрощения изготовления фрез обычно заменяют дугой окружности. Иногда для выравнивания загрузки боковых режущих кромок по длине фрезы изменяют не только высоту, но и толщину зубьев.

Во всех конструкциях фрез изменяются только размеры зубьев, производящих предварительную обработку впадины колеса. Зубья фрезы на участке профилирования имеют обычные размеры. В работе такие фрезы должны занимать определенное положение по отношению к оси нарезаемого колеса. Передвижение их по длине недопустимо. Эти фрезы имеют те же недостатки, что и фрезы Bestcut, поэтому выгодность их применения существует только при снятии больших сечений стружки, когда силы резания значительны. Поэтому, эти фрезы применяют только для черновой предварительной обработке зубчатых колес больших модулей – свыше m=6 мм, с большим числом зубьев, больших диаметров и при большой подаче.

Для правильного зацепления зубчатых колес, в том числе рейки и колеса, необходимо равенство основных шагов профилей их зубьев t01

=t02

. Основной шаг измеряется по нормали к профилю. Профиль зубьев колеса может быть образован не только рейкой с углом профиля aд

, равным углу профиля исходного контура, но и рейкой с другим углом профиля, например, a`, меньшим, чем угол aд

профлия исходного контура, при условии, что основной шаг зубьев рейки по нормали к ее профилю будет равен основному шагу зубьев нарезаемого колеса, т.е.

t0И

= p*dд1

*cosaд

= t01

(1)

где t0И

– основной шаг зубьев рейки по нормали

aд

– угол профиля нарезаемого колеса

dд1

– диаметр делительной окружности нарезаемого колеса

Уменьшение угла профиля фрезы способствует улучшению чистоты нарезаемого профиля зубьев колеса. При уменьшении угла профиля фрезы длина активного участка линии профилирования увеличивается, а следовательно, увеличивается число режущих кромок фрезы, производящих профилирование.

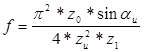

Из формул [1], определяющих величины гребешков после обработки f по высоте и fб

по длине зуба (2), видно, что с уменьшением угла профиля фрезы aи

– высота гребешков как в продольном, так и в поперечном направлениях уменьшается. Уменьшение гребешков по длине зуба – волнистости – позволяет при сохранении той же чистоты обработки увеличить продольную подачу фрезерования и тем самым повысить производительность обработки.

; ;  (2) (2)

где z0

– число заходов фрезы

zи

– число зубьев фрезы

z1

– число зубьев нарезаемого колеса

S0

– величина продольной подачи на один оборот заготовки в мм.

Deu

– наружный диаметр фрезы

b - угол наклона зубьев фрезы (для прямозубых колес b=0).

Толщина вершины зуба фрезы при уменьшении угла профиля увеличивается, что обеспечивает повышение стойкости фрезы.

При изменении угла профиля происходит перераспределение нагрузки между вершиной и боковыми режущими кромками. При уменьшении угла профиля нагрузка на вершинную кромку увеличивается, а на боковые кромки – снижается.

Недостатком этих фрез является то, что они применимы только для обработки колеса определенных размеров, для которого они спроектированы, как видно из (1). Кроме того, с уменьшением угла профиля фрезы величина задних углов на боковых режущих кромках уменьшается. Этот недостаток можно устранить, применив достаточно сложную операцию углового затылования боковых задних поверхностей зубьев.

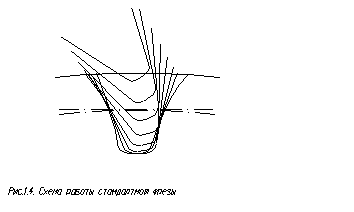

Схема работы стандартной фрезы (рис.1.4) характерна тем, что в работе одновременно участвуют две или три режущих кромки зуба, которые срезают слои неодинаковой толщины. Наиболее толстый слой срезает вершина, тоньше срезает входная режущая кромка и самый тонкий слой - выходное лезвие. Наиболее интенсивно изнашивается задняя грань выходного лезвия, несмотря на то, что толщина среза мала. Этот износ локализуется вблизи вершины в форме треугольника, и вдоль него очень часто можно видеть глубокую царапину, образовавшуюся в результате прорыва режущей кромки. Задняя грань остальной активной части лезвия, изнашивается весьма слабо. Повышенный износ этой грани объясняется отсутствием достаточной площадки для схода срезаемой стружки. Последнее, вызвано отклонением вершинной стружки в сторону выходной стороны. Очевидно, для того чтобы увеличить стойкость фрезы, необходимо обеспечить лучшие условия для сбега стружки (см. приложение 1 и 2).

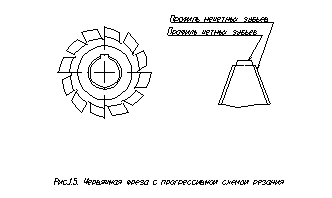

На рис.1.5 приведен профиль зуба червячной модульной фрезы с прогрессивной схемой резания [9]. Как видно, сущность данной схемы резания заключается в том, что зубья фрезы вдоль витка с нечетными номерами срезают стружку только вершинами, в то время как зубья с четными номерами срезают стружку только боковыми сторонами. Такая схема обеспечивает свободный сход стружки при работе всех режущих кромок и высокую стойкость фрезы. Предлагаемая схема очень сходна с прогрессивной схемой резания протяжек, поэтому и названа нами прогрессивной.

Для осуществления прогрессивной схемы резания необходимо, чтобы зубья с нечетными номерами были завышены и одновременно заужены относительно зубьев с четными номерами, имеющими профиль зубьев стандартной фрезы. К недостаткам данной конструкции фрезы можно отнести более сложную технологическую операцию затылованию зубьев. Во-первых, необходим не один, а 2 различных профильных круга, во-вторых, зубья необходимо затыловать по очереди, сначала, например, четные, потом - нечетные, что ведет к увеличению времени обработки.

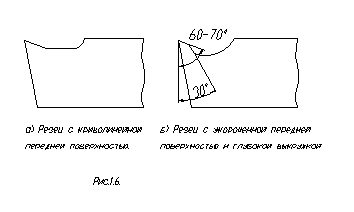

В своей основе процессы зубонарезания и токарной обработки имеют много общего. Рассмотрим несколько интересных классических решений, применяемых при конструировании токарных резцов с целью повышения их стойкости и производительности [7]. Токари высокой квалификации издавна применяли резцы «ложкой» или «резцы с выкружкой» (рис.1.6а). На основании своего многолетнего практического опыта они установили, что резцы с выкружкой «легче» работают и «меньше дробят», меньше вибрируют, даже при работе на изношенных станках с люфтами. Динамометрические опыты проф. Н.Н.Саввина еще в начале ХХ века показали, что указанная форма резцов, всегда связанная с уменьшением угла резания, снижает силу резания на 20-30%. Выкружка увеличивает поверхность контакта резца со стружкой, что уменьшает удельное давление на контактной поверхности и улучшает теплоотвод. Указанная форма передней поверхности, соответствующая естественному износу, способствует завиванию стружки в спирали, медленно отходящие от заготовки. Были также предложены конструкции резцов с уменьшенной передней поверхностью, которая фактически превращалась в фаску 2-3 мм (рис.1.6б). Угол резания на фаске составлял 60-700

. За фаской делалась глубокая выкружка, так что касательная в начале выкружки составляла со второй координатной плоскостью всего 300

. Однако, наблюдения за износом резцов с выкружкой или с укороченной передней поверхностью показывают, что износ уменьшается лишь в первый минуты работы, затем фаска сужается, ввиду концентрации на себе давления резания и тепла. Поэтому, такие резцы хоть и работают при меньших силах, но имеют недостаточный период стойкости.

Резцы с фаской вместо передней поверхности не получили распространения, но небольшая фаска, сделанная на передней поверхности, перешла в конструкцию современных инструментов, так как она предупреждает их выкрашивание и увеличивает стойкость.

1.2 Цель и задачи дипломного проекта

Обобщая результаты анализа можно сделать следующие выводы:

1. Предложенные методы решают проблему неравномерного износа зубьев фрезы только в каком-то конкретном случае, для определенных условий обработки и параметрах заготовки.

2. Для случаев, когда силы резания велики, и проблема недостаточной стойкости фрез стоит особо остро (при обработке крупных зубчатых колес), предложенные методы требуют больших экономических затрат, и поэтому могут быть реализованы только в условиях массового производства.

На основании данных выводов можно сформулировать цель дипломного проекта: повышение стойкости червячных модульных фрез.

Для достижения данной цели необходимо решить следующие задачи:

1. Провести анализ особенностей резания червячными фрезами.

2. Рассчитать фрезу измененной конструкции.

3. Провести расчет сил резания при фрезеровании данной фрезой.

4. Разработать технологию чистовой обработки рабочих поверхностей червячной фрезы.

5. Провести внедрение результатов проектирования в учебный процесс.

6. Изложить ряд требований по экологичности и безопасности процессов, рассмотренных в дипломном проекте.

7. Провести расчет экономической эффективности от внедрения в производство проектируемой фрезы.

2. Обоснование конструкции червячной фрезы с комбинированной передней поверхностью.

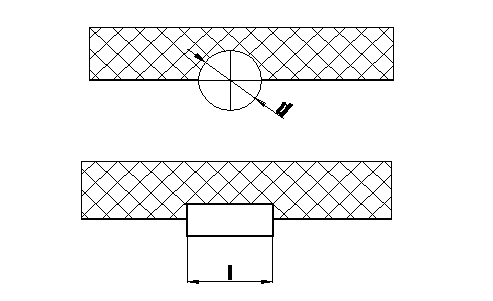

Как было отмечено в разделе 1.1 одной из причин повышенного износа червячных модульных фрез являются стесненные условия резания и неблагоприятная геометрия зубьев (передний угол равен 0), обусловленная требованиями точности профиля нарезаемых колес. Стойкость таких фрез можно повысить, если на передней поверхности зубьев фрезы образовать подточку глубиной а и шириной l . Подточки выполняют только вдоль вершинных режущих кромок; их шаг равен шагу винтовых стружечных канавок (см. приложение 2).

Повышение стойкости фрез с комбинированной передней поверхностью по сравнению со стойкостью стандартных фрез объясняется следующим. Как было показано в разделе 1.1, при зубофрезеровании каждый зуб червячной фрезы срезает строго определенную стружку. Одни зубья срезают стружку только боковыми или вершинными кромками (свободное резание), другие - вершиной и одной или двумя боковыми кромками (Г-образная и П-образная стружка; несвободное резание). Зубья, имеющие наибольший износ и определяющие стойкость фрезы, срезают, как правило, П-образную стружку (см. приложение 1).

У стандартной фрезы вершинные и боковые кромки зубьев образованы общей передней поверхностью и плавно соединяются между собой через радиусные участки. При резании они снимают сплошную стружку П-образной формы. Элементы стружки, срезаемые различными кромками, сходят по общей передней поверхности и наталкиваются один на другой, вследствие чего направление их схода изменяется. Это ведет к дополнительной деформации стружки, увеличению силы и работы резания (иногда на 30-40%) по сравнению со свободным резанием и, в конечном счете, к снижению стойкости фрезы.

У фрезы с комбинированной передней поверхностью вершинные и радиусные кромки образованы поверхностью подточки, а боковые - такой же, как и в предыдущем случае, передней поверхностью. Стружка, срезаемая вершинными и радиусными кромками, сходит по поверхности подточки, а стружка, срезаемая боковыми кромками, - по передней поверхности. При этом стружка разделяется и отдельные ее элементы свободно сходят не наталкиваясь друг на друга. Их деформация, а следовательно, и работа резания уменьшается, а стойкость фрезы возрастает.

Таким образом, достигается тот же эффект от разделения стружки, что и у фрез с прогрессивной схемой резания [9] (рис. 1.5). Фреза с комбинированной передней поверхностью представляет собой как бы фрезу с прогрессивной схемой резания, у которой каждая пара завышенных и заниженных зубьев совмещена в одном. Кроме того, на вершинах зубьев фрезы, удаляющих около 50% металла из впадины, благодаря подточке можно создать оптимальный положительный передний угол g, обеспечивающий повышение периода стойкости инструмента.

Глубина а и профиль подточки должны быть такими, чтобы обеспечить надежное разделение стружки и требуемый угол g на вершинах зубьев. Обычно для фрез среднего модуля (4-9мм):

а=0,5...0,7 мм - при этом значении глубины подточки передний угол равен 15-170

.

Ширина l подточки (исходя из условия неизменности главного профиля нарезаемого зуба) не должна превышать высоту переходного кривой этого зуба (рис.2.1). Приравняв l к высоте переходной кривой и исходя из того, что высота переходной кривой зависит от модуля, введем коэффициент ширины подточки - l1

, получим:

l=l1

*m, где

m - модуль нарезаемого колеса, мм.

В свою очередь:

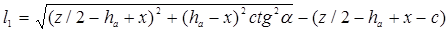

(1) (1)

где z - число зубьев нарезаемого колеса

ha

- коэффициент высоты головки исходного контура

х - коэффициент смещения

a - угол профиля исходного производящего контура

с - коэффициент радиального зазора

Фрезой с лункой, ширина которой вычислена по приведенным формулам, можно нарезать колеса с числом зубьев, равным или меньшим z.

При заточке подточки, боковые режущие кромки зубьев фрезы на участке l получаются криволинейными и асимметричными; это обусловлено радиальным затылованием и расположением зубьев фрезы по винтовой поверхности. Из-за радиального затылования зуб фрезы по мере удаления от передней поверхности на любом рассматриваемом диаметре становится тоньше, а из-за винтового расположения он смещается по оси. Окончательный вид режущих кромок на участке l определяется сочетанием этих факторов. Например, если задний угол на боковых сторонах зуба больше угла подъема витка фрезы, то криволинейные кромки с обеих сторон вогнуты в тело зуба, а если меньше, то в тело зуба вогнута лишь одна из кромок.

На плоскость нормального сечения, в которой профиль фрезы определяет форму нарезаемого зуба, криволинейные кромки проектируются практически как симметричные, поскольку их проекции определяются в основном радиальным затылованием. При копировании криволинейной кромки на поверхность резания образовались бы неровности высотой b, но поскольку червячная фреза работает по методу огибания, эти неровности частично будут срезаться.

Используя формулы [1] для определения заднего угла на боковых сторонах зубьев фрезы, можно найти высоту неровностей:

b= a*tgaB

*sina, где

aВ

- задний угол на вершинах зубьев.

После вычисления ширины подточки l необходимо определить ее глубину а, на основе следующих соображений. Во-первых, подточка профилируется на заточном станке, шлифовальным кругом, поэтому для фрез с большим модулем (m>10) технологически сложно получить подточку значительной глубины. Во-вторых, увеличение ее глубины связано с увеличением переднего угла, что способствует значительному снижению сил резания с одной стороны, с другой, ведет к снижению прочности зуба при вершине, возможности появления сколов на режущей кромке из-за уменьшения угла заострения. Поэтому, целесообразно у фрез небольших модулей (m£3), выбирать геометрические параметры подточки так, чтобы передний угол составлял 15-200

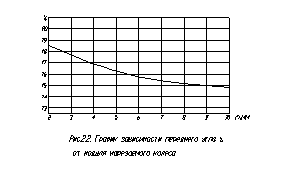

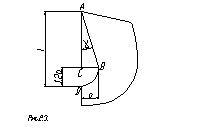

(чем меньше модуль, тем больше угол). В общем случае был построен график рекомендуемого переднего угла на передней поверхности, в зависимости от модуля нарезаемого колеса (рис.2.2). Величина переднего угла, в свою очередь, будет зависеть от ширины и глубины подточки, а так как величина ширины зависит не только от модуля (1), но и от других параметров зубчатого зацепления (см. приложение 2). Поэтому необходимо глубину подточки выразить через ширину ее и передний угол. Далее, путем геометрических построений (рис.2.3) определяем передний угол g:

tgg=BC/(АD-CD) (из треугольника ABC), где

CD - зависит от радиуса скругления дна подточки, принимаем исходя из условия выхода стружки CD=1,2*а

АD=l ,

ВС=а,

Отсюда:

tgg=а/(l - 1.2*a)

Решая данное уравнение находим а:

а= l*tgg/(1+1.2*tgg)

червячная фреза комбинированная резание

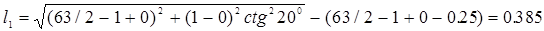

Произведем расчет высоты неровностей, а также геометрических параметров подточки для червячной фрезы, аналогичной той, что применяют на ВАЗе в инструментальном производстве. Заданные условия:

z=63; x=0; ha

=1; c=0.25; a=200

; aB

=100

; m=2,5 мм.

Коэффициент ширины подточки:

Тогда ширина подточки:

l=l1

*m=0.385*2,5=1,09 мм, примем 1,1 мм

Глубина подточки:

принимаем из рис.2.2 рекомендуемый передний угол g=180

, тогда

а=1,1*tg180

/(1,1+1.2*tg180

)=0.25 мм

Высота неровностей:

b= a*tgaB

*sina=0,25*tg100

*sin200

=0.015 мм

То есть максимальная величина неровностей на обработанной детали будет составлять 15 мкм. Во-первых, эти неровности будут на переходной кривой зуба, то есть на той части, которая непосредственно не участвует в зацеплении, а во-вторых, высота неровностей не будет превышает припуск, снимаемый на операции шеверования. Иначе говоря, переходные кривые зубьев, нарезанных стандартными фрезами и фрезами с комбинированной передней поверхностью, практически не различаются. Следовательно, влияние подточки на зубе фрезы на переходную кривую зуба колеса незначительно и вполне допустимо.

В работе [3] приведены графики зависимостей силы РZ

от величины переднего угла. Из графиков следует, что при одинаковой толщине срезаемого слоя, сила РZ

меньше, примерно, в 1,15 раза, при увеличении переднего угла с -150

до -5,50

. В нашем случае предполагается увеличение переднего угла на 14-180

, и соответственно значительное уменьшение сил резания, а значит меньше температура в зоне резания, и как следствие повышение стойкости фрез с комбинированной передней поверхностью. Данные предположения подтверждены в некоторой литературе, рассмотренной ниже.

Для определения возможности повышения стойкости червячных модульных фрез в результате образования подточки в [4] авторами были проведены сравнительные испытания стандартных фрез и фрез с комбинированной передней поверхностью (m=3 и 5 мм). Каждой фрезой нарезали одинаковую партию колес из стали 45 (z=18 и 30) при встречной подаче s=0.8 и 2 мм/об. Характер износа в обоих случаях оказался одинаковым, т.е. наблюдался износ зубьев только по задней поверхности с максимальной величиной на радиусных участках. Износ зубьев неравномерен и у наиболее нагруженных зубьев стандартных фрез больше в 1,6-2,5 раза, чем у фрез с подточкой (меньшие значения относятся к фрезам с меньшим модулем и к меньшей подаче).

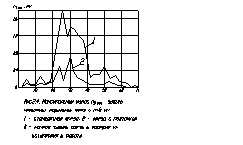

В качестве примера на рис.2.4 приведены графики износа стандартной фрезы и фрезы с подточкой (m=5мм) при нарезании колес с z=18 и s=2мм/об.

Возможное повышение стойкости фрез с комбинированной передней поверхностью определяли по относительному износу [4], в качестве которого было принято отношение максимального линейного износа к суммарной ширине колес, нарезанных до момента наступления этого износа. Задавшись величиной максимально допустимого износа и разделив ее на относительный износ, можно получить суммарную ширину колес, нарезанных за период стойкости, или, в конечном счете, сам период стойкости. Из сравнения периодов стойкости стандартных фрез и фрез с комбинированной передней поверхностью при одинаковых параметрах процесса зубофрезерования следует, что они обратно пропорциональны относительному износу этих фрез. Таким образом, по относительному износу можно судить об изменении стойкости.

Для сравнения стойкости фрез использовали относительный износ тех зубьев, у которых значение максимального износа заведомо находилось в допустимых пределах. Относительное увеличение стойкости фрез с подточкой по сравнению со стойкостью стандартных фрез составило 60-100%.

Форма и вид стружки, полученный при сравнительных испытаниях [4], свидетельствует об уменьшении работы резания и тепловыделения при нарезании колес фрезами с комбинированной передней поверхностью. Так, при работе стандартными фрезами стружка соломенного цвета (нагрев выше 3000

С) Г-образной и П-образной формы, а при работе фрезами с лункой стружка серого цвета (нагрев ниже 3000

С) простой формы, что обусловлено ее разделением и меньшей деформацией.

2.1 Расчет червячной фрезы

Согласно заданию на дипломный проект, выполним расчет червячной фрезы применительно к конкретным условиям обработки изделий номенклатуры АО «АвтоВАЗ».

По конструкции червячная фреза является цельной и изготовлена из быстрорежущей стали Р6М5К5.

Проектный расчет фрезы.

Весь расчет производим по [1].

Определение размеров профиля:

1. Угол профиля:

aи

= aд

= 200

где: aд

- угол профиля обрабатываемого изделия

2. Модуль:

m= mд

= 2.5 мм

где: mд

- модуль обрабатываемого изделия

3. Направление витков - левое, так как у обрабатываемой детали тоже левое.

4.Шаг зубьев:

tи

= pm= 3,14*2,5= 7,854 мм

5.Толщина зуба фрезы по начальной прямой:

Sи

= tи

- (Sд1

+DS)

где: Sд1

- толщина зуба обрабатываемой детали

DS - величина припуска под чистовую обработку

Sи

=7,854-(3,78+0,2)=3,874 мм

6.Высота головки зуба:

h`и

= 1,25m =1.25*2.5=3.125 мм

7.Высота ножки зуба фрезы:

h``и

= 1.25m=1.25*2.5=3.125 мм

8.Высота зуба фрезы:

hи

=2,5m=2.5*2.5=6.25 мм

9.Радиус закругления на головке и ножке зуба:

r1

= r2

»(0.25...0.3)m=0.7 мм

Определение конструктивных параметров фрезы.

10.Диаметр вершин зубьев, принимаем по стандартному ряду чисел для цельных модульных фрез 63...180 мм:

Dеи

= 80 мм

11.Количество зубьев фрезы принимаем по рекомендациям:

Zи

=12

12.Определяем средний диаметр фрезы:

dср

=Dеи

- 2h`и

dср

=80-2*3,125=73,75 мм

13.Угол подъема витков фрезы по делительному (среднему) цилиндру:

sint = m*z0

/dср

, где

z0

- число заходов фрезы, примем z0

=2, исходя из того условия, не возникновения дополнительных погрешностей, необходимо, чтобы число заходов было не кратно числам зубьев нарезаемого колеса. По заданию у нарезаемого колеса число зубьев равно 63.

sint = 2,5*2/73,75=0,0678, t = 30

53`

14.Величина затылования шлифованной части зуба:

К=p*Dеи

*tgaв

/Zи

, где

aв

- задний угол на вершине зуба, принимаем aв

=100

К=p*80*tg100

/12=3.69 мм

Принимаем К=4 мм

Тогда уточняем задний угол:

tgaв

= K*Zи

/p*Dеи

tgaв

= 4*12/p*80=0.191, aв

= 100

49`

Далее необходимо рассчитать задний угол на боковой режущей кромке, в сечении, перпендикулярным к ней (на среднем диаметре):

tgaб

=Dеи

*tgaв

*sinaи

*cost/dср

tgaб

=80*tg100

49`*sin200

*cos30

53`/73.75=0.071 aб

=40

Для нормальных условий резания должно соблюдаться условие:

aб

³30

, условие соблюдается.

15.Определяем средний расчетный диаметр:

dср.расч

=Dеи

- 2h`и

- 2*0.15*K

dср.расч

=80-2*3,125-2*0,15*5=72,25 мм

16.Осевой шаг:

toc

= tи

/cost

tос

=7.854/cos30

53`=7,872 мм

17.Осевой шаг винтовой стружечной канавки:

Т= toc

*ctg2

t=7.872*ctg2

30

53`=1705 мм

18.Угол профиля в осевом сечении:

tgaoc

= tgaи

/cost

tgaос

=tg200

/cos30

53`=0,365, aoc

=200

3`

19.Глубина канавки:

HK

³hи

+rk

+(K+K1

)/2, где

где rk

- радиус закругления дна канавки, по конструктивным соображениям примем rk

=1.5 мм

К1

- величина затылования не шлифованной части зуба, примем К1

=6мм

Отсюда:

HK

³6.25+1.5+(4+6)/2=12.75 мм

Примем НК

=13 мм

Должно соблюдаться условие:

rk

>0.6*RK

/Zи

, где

RK

- радиус окружности, проходящей через центр закругления дна канавки

RK

=Dеи

/2+rk

-HK

RK

=80/2+1.5-13=28.5 мм

1,5>0.6*28.5/12=1.425 мм, условие соблюдается

20.Диаметр посадочного отверстия:

d=(0.2...0.45)*Dеи

d=0.4*80=32 мм

Должно соблюдаться условие:

Dеи

³ 2(t`+p+HK

+d/2) , где

t` - глубина канавки под шпонку, t`=2.8 мм

р - толщина тела фрезы, из условия прочности фрезы:

p=(0.25...0.3)d

p=0.25*32=8 мм

80 ³ 2(2,8+8+13+32/2)=79,6 мм, условие соблюдается

21.Угол наклона канавок, принимаем из условия отсутствия переменного переднего угла на зубе:

b»t, примем b=40

22.Шаг стружечных канавок на расчетном диаметре:

SK

=p*dср.расч

*ctgb

SK

=p*72.25*ctg40

=3246 мм

Определение параметров подточки на передней поверхности.

Данный расчет был выполнен в главе 2.

Ширина подточки: l=1,1 мм

Глубина подточки: а=0,25 мм.

Чертеж спроектированной фрезы – приложение 3.

2.2 Расчет сил резания

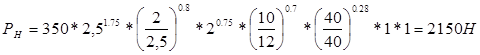

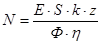

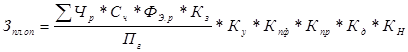

Для определения сил резания при зубофрезеровании воспользуемся эмпирической зависимостью изложенной в [2]. Максимальное значение силы резания:

где m – модуль нарезаемого колеса;

s - подача;

t – глубина резания;

x – смещение исходного контура;

z – число зубьев нарезаемого колеса;

b - угол наклона зубьев;

i – число зубьев червячной фрезы;

CD

– коэффициент, зависящий от диаметра фрезы;

v – скорость резания;

Cw

– коэффициент, зависящий от обрабатываемого материала.

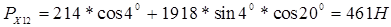

Сначала, для сравнения, произведем расчет сил резания для стандартной фрезы применяемой на ВАЗе со следующими параметрами: m=2.5 мм; i=12; диаметр вершин зубьев D=80 мм; b=0; х=0; z=63. Назначим режимы резания по [7]:

v=40 м/мин, t=2 мм, s=2 мм/об.

Тогда значения коэффициентов:

СD

=1 – для средних диаметров.

СW

=1 – при обработке конструкционной стали.

Подставляем значения в формулу:

(2.1) (2.1)

Данная формула используется для определения максимальной силы резания для стандартных фрез и не учитывает изменение геометрии фрезы. У проектируемой фрезы передний угол на вершинной режущей кромке равен 180

, в то время как у стандартной фрезы, он берется равным нулю. Поэтому дальнейшие расчеты будем проводить по формулам, изложенным в [3].

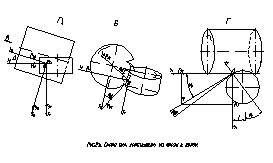

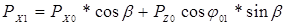

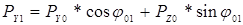

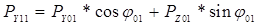

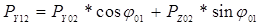

Проекции вертикальной составляющей суммарной силы на ось Z0

(рис.2.5) для боковых, а также вершинных кромок одинаковы и равны:

PZ

0

=(P1

+F3

)cosl , где

l - угол наклона боковой кромки фрезы

Р1

и F3

- силы возникающие при резании одним зубом фрезы на его передней и задней поверхности.

Проекции горизонтальных составляющих силы резания на оси Х0

и Y0

для всех указанных выше кромок также равны между собой и согласно рис. , определяются соответственно из выражений:

РХ

0

=Р1

*tg(h - g)*cosl*cos(aп

.

п

- y)

РY0

=Р1

*tg(h - g)*cosl*sin(aп

.

п

- y), где

h - угол трения

g - передний угол

y - угол отклонения стружки при несвободном резании

aп.п

- профильный проекционный угол боковой кромки зуба фрезы.

Как было сказано выше, основным отличием проектируемой фрезы от стандартной является наличие переднего угла, тогда остальные неизвестные в формулах можно заменить константой К1

и К2

:

Р1

*cosl*cos(aп.п

- y)=К1

Р1

* cosl*sin(aп.п

- y)=K2

Отсюда составляющие силы резания для стандартной фрезы будут равны:

РХ01

=К1

*tgh

РY01

=К2

*tgh

Составляющие силы резания для проектируемой фрезы:

РХ02

=К1

*tg(h - g)

РY

02

=К2

*tg(h - g)

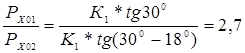

Далее найдем отношение составляющих сил резания при работе стандартной фрезы и проектируемой, для этого определим угол трения. По рекомендациям [5] примем h=300

, тогда отношение равно:

То есть горизонтальная составляющая силы резания РХ0

для проектируемой фрезы будет в 2,7 раза меньше, чем у стандартной. Так как отношения составляющих сил резания, в данном случае, сводится к отношению углов, то и для РY

0

это соотношение не изменится. Так в формуле для определения вертикальной составляющей никаких изменений не предполагается, то РZ

01

=PZ

02

.

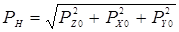

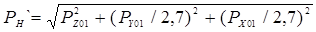

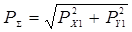

Суммарная максимальная сила резания связана с ее составляющими формулой:

Выразим составляющие сил резания для проектируемой фрезы через составляющие для стандартной:

PZ

02

=PZ

01

, PY

02

=PY

01

/2,7, PX

02

=PX

01

/2,7 (2.2)

Теперь формула для определения суммарной силы резания для проектируемой фрезы будет иметь вид:

Из работы [ ] известно соотношение между составляющими сил резания:

РZ

0

: PY

0

: PX

0

=1 : 0.4 : 0.3

Выразим все составляющие через силу РY

0

:

PZ

01

=PY

01

/0.4=2.5PY

01

(2.3)

PX

01

=PY

01

*0.3/0.4=0.75PY

01

(2.4)

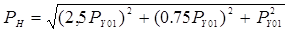

Тогда формула для определения суммарной силы резания для стандартной фрезы будет иметь вид:

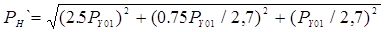

Та же формула для проектируемой фрезы:

Упростим оба выражения:

Далее представим эти равенства, как систему уравнений и решим ее.

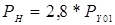

PY01

=PH

/2.8=2150/2.8=767 H

PH

`=2.52*767=1933 H

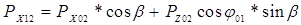

Далее произведем расчет сил резания в системе, связанной со станком и определим крутящий момент. Для перехода из системы координат X0

, Y0

, Z0

к X1

, Y1

, Z1

ось Z1

направляют вдоль оси обрабатываемого колеса, то есть под углом b к оси фрезы, а ось Y1

– по его торцовой плоскости (рис.2.6). После первого установочного поворота фрезы на угол b - угол наклона стружечных канавок фрезы, и второго ее поворота на угол j01

контакта искомые силы в системе X1

, Y1

, Z1

для рассматриваемых кромок определяются из выражений:

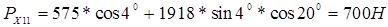

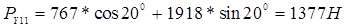

То есть для стандартной фрезы:

Из формул (4) и (5):

РХ01

=0,75*РY

01

=575 H

PZ

01

=2.5*PY

01

=1918 H

Отсюда:

Тогда для проектируемой фрезы:

Из формулы (2.2):

РZ

02

=PZ

01

=1918 H

PX

02

=PX

01

/2,7=214 H

PY02

=PY01

/2,7=285 H

Отсюда:

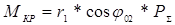

Стойкость червячной фрезы и величины погрешностей при зубофрезеровании, в большой мере зависят от крутильной жесткости стола станка, на котором производится обработка. Поэтому при прогнозировании стойкости фрезы, необходимо учитывать крутящий момент, создаваемый силами резания в торцовой плоскости колеса:

, где , где

РS

- суммарная сила в торцовой плоскости колеса, определяемая по формуле:

j02

=900

-j1

-j0

, где

tgj0

=PX

1

/PY

1

для стандартной фрезы:

tgj0

=700/1377=0,508, j0

=270

для проектируемой фрезы:

tgj0

=461/989=0,466, j0

=250

sinj1

=L/r2

, где

, где , где

r1

=81,25 мм - наружный радиус обрабатываемого колеса

L=10 мм - примем в обоих случаях

Тогда:

sinj1

=10/79,87=0,125, j1

=70

Для стандартной фрезы:

j02

=900

-270

-70

=560

Тогда момент равен:

Для проектируемой фрезы:

j02

=900

-250

-70

=580

Тогда момент равен:

То есть, только от наличия положительного переднего угла суммарная сила резания для проектируемой фрезы уменьшилась на 11%, и составила 1940 Н, против 2150 Н для стандартной (2.1). Суммарный крутящий момент также сократился в 1,5 раза. Столь значительное изменение крутящего момента положительно скажется на виброустойчивости и жесткости стола зубофрезерного станка, а значит на точности обработки и стойкости червячной фрезы. Следует также заметить, что в данном расчете не была учтена замена несвободного резания, присутствующая у стандартной фрезы, на свободное, у проектируемой фрезы.

Схемы действий сил и графики, полученные по результатам данных расчетов смотри в приложении 4.

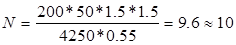

3. Статистический анализ качества шлифованных поверхностей

Одним из технологических методов повышения качества шлифованных изделий является шлифование с наложением на алмазный правящий инструмент вибрационных колебаний. Дополнительное, колебание алмаза формирует на рабочей поверхности шлифовального круга относительно развитый микрорельеф. Это обеспечивает снижение контактных температур, сил резания и увеличение стойкости шлифовального инструмента [14]. За счет улучшения режущей способности круга уменьшается вероятность возникновения прижогов на обработанной поверхности, возрастает точность размеров детали.

Одним из основных показателей качества операции шлифования является шероховатость обработанных поверхностей. Как показывают результаты исследований, значения Ra после вибрационной правки несколько снижаются. При этом абсолютные значения Ra зависят не только от режима шлифования, условий правки круга, но и от степени износа алмазного правящего инструмента. Проведем статистический анализ качества шлифованной поверхности на примере производственных испытаний правки абразивных кругов в МСП ВАЗа. Целью данного исследования будет обоснования применение вибрационной правки на чистовых операциях по изготовлению инструмента в ИП ВАЗа.

Метод вибрационной правки нашел применение на ряде операций шлифования в основном производстве ВАЗа. Проводились испытания по применению вибрационной и обычной правки алмазными гребенками. Показания Ra фиксировались шесть раз за трехмесячный период работы алмазных инструментов, то есть шесть подгрупп измерений. На восьми шейках распредвала в пяти случайно выбранных точках снимались показания. Средние данные показателей в подгруппе и размах подгруппы приведены в таблице 3.1.

Таблица 3.1. Данные шероховатостей.

| Номер |

Обычная правка |

Вибрационная правка |

| замера |

Среднее |

Размах R |

Среднее |

Размах R |

| 1 |

0,454 |

0,12 |

0,442 |

0,15 |

| 2 |

0,390 |

0,13 |

0,396 |

0,13 |

| 3 |

0,275 |

0,15 |

0,388 |

0,15 |

| 4 |

0,380 |

0,17 |

0,398 |

0,15 |

| 5 |

0,449 |

0,19 |

0,531 |

0,09 |

| 6 |

0,469 |

0,23 |

0,528 |

0,06 |

| среднее |

0,403 |

0,165 |

0,447 |

0,122 |

Построим график распределения для одного из замеров. Выберем шестой замер, так как здесь износ алмазных инструментов максимальный и возможно стоит ожидать наибольшую вероятность появления брака. Расположим результаты замеров шероховатостей в порядке возрастания.

ОП

0,37; 0,38; 0,39; 0,4; 0,4; 0,41; 0,41; 0,41; 0,42; 0,43; 0,44; 0,45; 0,45; 0,45; 0,46; 0,46; 0,47; 0,47; 0,48; 0,48; 0,48; 0,49; 0,5; 0,5; 0,51; 0,51; 0,53; 0,55; 0,56; 0,57; 0,58; 0,6.

ВП

0,5; 0,5; 0,51; 0,51; 0,51; 0,51; 0,51; 0,52; 0,52; 0,52; 0,52; 0,52; 0,52; 0,52; 0,53; 0,53; 0,53; 0,53; 0,53; 0,53; 0,53; 0,53; 0,54; 0,54; 0,54; 0,54; 0,54; 0,54; 0,55; 0,55; 0,55; 0,56.

Таблица 3.2. Данные для построения кривой распределения для обычной правки

| Интервалы |

значения середин |

Обычная правка |

| свыше |

До |

интервалов |

частота |

частость |

| 0,36 |

0,38 |

0,37 |

2 |

0,063 |

| 0,38 |

0,4 |

0,39 |

3 |

0,094 |

| 0,4 |

0,42 |

0,41 |

4 |

0,125 |

| 0,42 |

0,44 |

0,43 |

2 |

0,063 |

| 0,44 |

0,46 |

0,45 |

5 |

0,156 |

| 0,46 |

0,48 |

0,47 |

5 |

0,156 |

| 0,48 |

0,5 |

0,49 |

3 |

0,094 |

| 0,5 |

0,52 |

0,51 |

2 |

0,063 |

| 0,52 |

0,54 |

0,53 |

1 |

0,031 |

| 0,54 |

0,56 |

0,55 |

2 |

0,063 |

| 0,56 |

0,58 |

0,57 |

2 |

0,063 |

| 0,58 |

0,6 |

0,59 |

1 |

0,031 |

Таблица 3.3. Данные для построения кривой распределения для вибрационной правки

| Интервалы |

значения середин |

Вибрационная правка |

| свыше |

до |

интервалов |

частота |

частость |

| 0,49 |

0,50 |

0,495 |

2 |

0,063 |

| 0,50 |

0,51 |

0,505 |

5 |

0,156 |

| 0,51 |

0,52 |

0,515 |

7 |

0,219 |

| 0,52 |

0,53 |

0,525 |

8 |

0,25 |

| 0,53 |

0,54 |

0,535 |

6 |

0,188 |

| 0,54 |

0,55 |

0,545 |

3 |

0,094 |

| 0,55 |

0,56 |

0,555 |

1 |

0,031 |

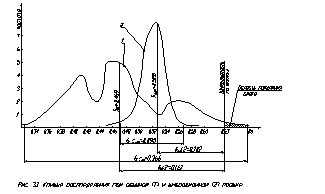

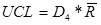

Из общего вида кривой распределения, видно (рис.3.1), что данный процесс подчиняется законам нормального распределения (Гауссово распределение), а это, во-первых, дает возможность рассчитать процент появления брака, и, во-вторых, для более полной картины можно воспользоваться контрольными картами.

Рассчитаем, какой процент брака будет возможен при вибрационной и обычной правке. Расчет произведем, как показано в [15]. Для этого рассчитаем среднеквадратичное отклонение:

, где , где

r- частость в интервале

D - остаточная погрешность, вычисляется по формуле:

, где , где

li

- середина интервала

- среднее арифметическое - среднее арифметическое

В нашем случае:

sОП

=0,061 мкм

sВП

=0,0158 мкм

Коэффициент точности вычисляется по формуле:

ТП

=d/6s , где

d - допуск на изготовление детали. В нашем случае т. к. допуска как такового нет, величину заменяющую допуск можно найти по формуле:

, где , где

А=0,63 – критическая шероховатость, определяемая для обеих случаев по чертежу.

Тогда:

dОП

=2*(0,63-0,469)=0,322 мкм

dВП

=2*(0,63-0,528)=0,204 мкм

Отсюда, коэффициент точности:

ТП.ОП

=0,322/0,061*6=0,88

ТП.ВП

=0,204/0,0158*6=2,15

Далее необходимо рассчитать коэффициент смещения:

, где , где

lcp

=(Анаиб.

+ Анаим.

)/2, где

Анаиб.

и Анаим.

– соответственно наибольший и наименьший размер в выборке

lcp

.оп

=(0,6+0,37)/2=0,485

Еоп

=(0,485-0,469)/0,322=0,05

lcp

.ВП

=(0,5+0,56)/2=0,53

ЕВП

=(0,53-0,528)/0,204=0,01

Теперь по табл. 2 в [15] определим вероятность появления брака.

Доля вероятного брака для обычной правки:

РОП

=1,3%

Доля вероятного брака для вибрационной правки:

РВП

=0%

В данном случае для вибрационной правки вероятность появления брака очень мала и практически ее можно рассматривать как равной нулю, но коэффициент точности больше, а коэффициент смещения наоборот меньше, в случае с вибрационной правкой, что говорит о более высоких показателях качества.

Аналогичным образом рассчитаем Тп

, Е и вероятность появления брака для обычной правки и вибрационной для всех измерений. Рассчитанные значения представим в таблице 3.4.

Таблица 3.4.

| № |

Обычная правка |

Вибрационная правка |

| подгруппы |

Тп

|

Е |

возможная доля брака, % |

Тп

|

Е |

возможная доля брака, % |

| 1 |

1,73 |

0,04 |

0 |

1,52 |

0,04 |

0,01 |

| 2 |

2,17 |

0,05 |

0 |

2,17 |

0,002 |

0 |

| 3 |

2,78 |

0,005 |

0 |

1,94 |

0,08 |

0 |

| 4 |

1,74 |

0,01 |

0 |

1,84 |

0,05 |

0 |

| 5 |

1,12 |

0,1 |

0,4 |

1,29 |

0,07 |

0,06 |

| 6 |

0,88 |

0,05 |

1,3 |

2,15 |

0,01 |

0 |

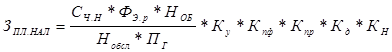

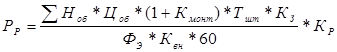

Как видно из таблицы 3.4 вероятность появления брака, в шестом измерении для обычной правки круга превышает показатели установленные ГОСТом в 5 раз. В общем, следует отметить, что средние показатели доли ожидаемого брака также ниже при вибрационной правке и практически во всех измерениях они приближаются к нулю.

Для проведения более глубокого статистического анализа построим контрольные карты, применяемые в производстве, а именно, карты Шухарта с использованием количественных данных. Для построения карты размахов (R-карты) воспользуемся формулами, взятыми из ГОСТ Р 50779.42-99, для случаев, когда стандартные значения не заданы.

Верхняя контрольная граница:

Нижняя контрольная граница:

Значения коэффициентов D3

и D4

, берем по ГОСТ Р 50779.42-99. Так как у нас 32 наблюдения в каждой подгруппе, то:

D3

=0,46; D4

=1.545

Отсюда:

UCLОП

=1,545*0,165=0,255

UCLВП

=1,545*0,122=0,185

LCLОП

=0,46*0,165=0,076

LCLВП

=0,46*0,122=0,055

Теперь, по полученным данным строим контрольную R-карту и Х-карту, где контрольные границы не будем вычислять, так как верхняя граница задана (необходимая шероховатость 0,63мкм), а нижнюю контрольную границу для параметров шероховатости поверхности вычислять нецелесообразно (чем меньше, тем лучше). Как видно из расчетов и общего вида R-карты (рис. 3.2), параметры шероховатости при вибрационной правке имеют более стабильные показатели (средний размах меньше в 1,35 раз). На основе этого можно сделать вывод, что данный метод правки особенно оправдано применять на тех операциях шлифования, где необходимо получать как можно более однородные показания шероховатости, например, на операциях заточки по передней поверхности инструментов.

Если посмотреть на средние значения Ra (табл. 3.1), то видно, что при обычной правке они несколько ниже. Кроме того, анализ контрольной карты показывает, что в процессе износа алмазных инструментов показатели шероховатости поверхности, при вибрационной правки имеют тенденцию к стабилизации, а при обычной правке, наоборот. Необходимо также заметить, что для обычной правки на R-карте мы наблюдаем повышающийся тренд (критерий №3 по ГОСТ Р 50779.42-99), это говорит о статистически неуправляемом процессе. То есть, что при дальнейшем износе инструментов (обычная правка) точки на R-карте будут приближаться к верхней контрольной границе (линия UCL), что, в свою очередь, повлечет за собой повышение вероятности появления брака в процессе шлифования (см. приложение 5).

В общем случае, можно сделать вывод, что процесс шлифования при обычной правке – является статистически неуправляемым процессом, качество шлифованных поверхностей становится непредсказуемым с износом шлифовального круга. Это явление можно объяснить разным количеством режущих микрокромок на зерне абразива до обработки и после правки обычным способом. Шлифование же с вибрационными колебаниями при правке круга, сохраняет среднее количество микрокромок неизменным в процессе эксплуатации абразивного инструмента. Что, соответственно, делает данный вид правки более предпочтительным, особенно в свете сегодняшней борьбы за качество крупнейших отечественных машиностроительных заводов.

Результаты расчетов наглядно изображены в приложении 5.

4. Проектирование операционной технологии обработки зубьев

Разработку технологического процесса произведем на операции шлифования затылка фрезы, шлифования передней поверхности и формирования подточки на передней поверхности. Остальные операции по изготовлению червячной фрезы будут аналогичны применяемым на ВАЗе в инструментальном производстве. Для выбора оборудования необходимо определить тип производства. Годовая программа выпуска 50 штук, на основании этого, с учетом трудоемкости изготовления червячной фрезы, тип производства определяем как мелкосерийный.

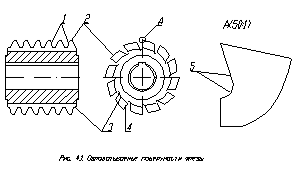

4.1 Маршрут обработки

При определении маршрута обработки на операциях шлифования, необходимо знать параметры заготовки на предшествующих операциях. Представим операционную технологию обработки зубьев на примере червячной фрезы с рассчитанными параметрами в главе 2 (m=2.5мм). После операций фрезерной обработки заготовка получилась по 12 квалитету, с шероховатостью Ra 5. Далее, параметры шероховатости с обозначением номеров поверхностей (рис.4.1), обрабатываемых на данной операции, и наименование операций сведем в таблицу 4.1.

Таблица 4.1.

| № |

Наименование операции,

с указанием обрабатываемых поверхностей

|

Номер

поверхности

|

Шероховатость

Ra

|

| 150 |

Предварительное шлифование профиля |

1, 2, 3 |

1,25 |

| 155 |

Окончательное шлифование профиля |

1, 2, 3 |

0,2 |

| 160 |

Предварительная заточка по передней поверхности |

4 |

1,25 |

| 165 |

Окончательная заточка по передней поверхности |

4 |

0,2 |

| 170 |

Шлифование подточки |

5 |

0,2 |

4.2 Выбор оборудования и инструмента

Оборудование выбираем, универсальное, т.к. производство мелкосерийное (табл.4.2). Инструмент принимаем на основе [10]. Для шлифования быстрорежущей стали, принимаем абразивные круги на керамической связке, марка зерна корунд белый и монокорунд. Только на операции шлифование подточки возьмем эльборовый круг на органической связке. Диаметр шлифовального круга на операции затылования принимаем на основе геометрического моделирования в среде AutoCAD.

Таблица 4.2.

| Операция |

Обор. |

Инструмент |

| Предварительная шлифовальная |

HSF-33B |

ПП80х10х20 44А40НСМ26К5 |

| Окончательная шлифовальная |

HSF-33B |

1А180х10х20 ЛО863/50100К6 |

| Предварительная заточная |

3Б663ВФ2 |

Т150х40х32 44А40НСМ26К5 |

| Окончательная заточная |

3Б663ВФ2 |

Т150х40х32 44А10НСМ26К5 |

| Плоскошлифовальная |

3Б663ВФ2 |

12А2150х40х32х5 ЛО63/50100Б1 |

4.3 Расчет режимов резания

150 Предварительное шлифование профиля зуба фрезы.

Шлифование производиться на резьбошлифовальном станке HSF-33B, кругом ПП80х10х20 44А40НСМ26К5.

По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/с.

Определим частоту вращения круга:

n=1000*V*60/p*D, где

D=80 мм – диаметр шлифовального круга

Отсюда:

n=1000*30*60/3,14*80=7165 об/мин

По рекомендациям, изложенным в [11] назначаем режимы резания:

Частота вращения заготовки nи

=10 об/мин

Подача S0

=0,04 мм/об

Тогда машинное время определяется по формуле:

ТМ

=Nп

*i*Z1

/nи

, где

Z1

=10 – число зубьев фрезы на одной рейке

i – количество проходов:

i=D/S0

, где

D=0,2 мм – припуск под шлифовку

i=0.2/0.04=5

Так как обработка ведется в 2 технологических перехода, то Nп

=2

Отсюда:

ТМ

=2*5*10/10=10 мин

Штучное время Тшт

найдём по формуле :

Тшт

=Тв

+Тп-з

+Тм

ТВ

=0,18 мин – вспомогательное время;

ТП-З

= 0,15 мин – подготовительно–заключительное время;

Тшт

=0,18+0,15+10=10,33 мин

155 Окончательное шлифование профиля зуба фрезы.

Шлифование производиться на резьбошлифовальном станке HSF-33B, кругом ПП80х10х20 25А10НС28К5.

По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/с.

Определим частоту вращения круга:

n=1000*V*60/p*D, где

D=80 мм – диаметр шлифовального круга

Отсюда:

n=1000*30*60/3,14*80=7165 об/мин

По рекомендациям, изложенным в [11] назначаем режимы резания:

Частота вращения заготовки nи

=8 об/мин

Подача S0

=0,008 мм/об

Тогда машинное время определяется по формуле:

ТМ

=Nп

*i*Z1

/nи

, где

Z1

=10 – число зубьев фрезы на одной рейке

i – количество проходов:

i=D/S0

, где

D=0,04 мм – припуск под шлифовку

i=0,04/0,008=5

Так как обработка ведется в 2 технологических перехода, то Nп

=2

Отсюда:

ТМ

=2*5*10/8=12,5 мин

Штучное время Тшт

найдём по формуле :

Тшт

=Тв

+Тп-з

+Тм

ТВ

=0,18 мин – вспомогательное время;

ТП-З

= 0,15 мин – подготовительно–заключительное время;

Тшт

=0,18+0,15+12,5=12,83 мин

160 Предварительная заточка фрезы по передней поверхности.

Заточка производится на заточном станке 3Б663ВФ2, кругом Т250х40х32 44А40НСМ26К5.

По диаметру круга и паспортным данным станка назначаем скорость резания V=30 м/с.

Определим частоту вращения круга:

n=1000*V*60/p*D, где

D=150 мм – диаметр шлифовального круга

Отсюда:

n=1000*30*60/3,14*150=3821 об/мин

принимаем по паспорту станка n=4000 об/мин

Далее найдём остальные параметры шлифования.

Машинное время ТМ

:

ТМ

=L*i*z/S , где

z =12 - количество зубьев фрезы;

L=0,158 м - длина рабочего перемещения,

Назначаем S=5 м/мин – скорость заготовки

i – количество проходов:

i=D/t, где

D=0,3 мм – припуск под шлифовку

t=0.05 мм/ход – глубина шлифования

i=0.3/0.05=6

Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

, где , где

К1

, К2

, К3

- коэффициенты, зависящие от марки материала заготовки, марки шлифовального круга и зернистости абразивного инструмента, K1

=0.94; К2

=1,2; К3

=1,43.

Так как на данной операции можно получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы.

Отсюда:

ТМ

= 0,158*6*12/5=2,275 мин

Штучное время Тшт

найдём по формуле :

Тшт

=Тв

+Тп-з

+Тм

ТВ

– вспомогательное время;

ТВ

=ТВ1

+ТВ2

, где

ТВ1

=0,12 мин

ТВ2

=Тпов

*z, где

Тпов

=0,05 мин - время на поворот детали на один зуб

ТВ2

=0,05*12=0,6 мин

ТВ

=0,12+0,6=0,72 мин

ТП-З

= 0,15 мин – подготовительно–заключительное время;

Тшт

=0,72+0,15+2,275=3,145 мин

Режимы правки шлифовального круга:

Скорость круга Vк

= 30 м/с.

Продольная подача Sпр

= 0,5 мм/мин.

Глубина правки t = 0,03 мм.

Правка совершается за 3 рабочих хода.

165 Окончательная заточка фрезы по передней поверхности.

Заточка производится на заточном станке 3Б663ВФ2, кругом Т150х40х32 44А10НСМ26К5.

По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/c

Определим частоту вращения круга:

n=1000*V*60/p*D

n=1000*30*60/3,14*150=3821 об/мин

принимаем по паспорту станка n=4000 об/мин

Далее найдём остальные параметры шлифования.

Машинное время ТМ

:

TM

=L*i*z/S

где:

L=0,158 м

Назначаем S=1,5 м /мин

i=D/t, где

D=0,15 мм – припуск под шлифовку

t=0.015 мм/ход – глубина шлифования

i=0.15/0.015=10

Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

, где , где

K1

=0.94; К2

=1; К3

=1,16.

Так как на данной операции необходимо получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы.

Отсюда:

ТМ

= 0,158*10*12/1,5=12,64 мин

Штучное время Тшт

найдём по формуле :

Тшт

=Тв

+Тп-з

+Тм

ТВ

=ТВ1

+ТВ2

, где

ТВ1

=0,12 мин

ТВ2

=Тпов

*z, где

Тпов

=0,05 мин

ТВ2

=0,05*12=0,6 мин

ТВ

=0,12+0,6=0,72 мин

ТП-З

= 0,15 мин;

Тшт

=0,72+0,15+12,64=13,51 мин

170 Вышлифовывание подточки на передней поверхности.

Заточка производится на заточном станке 3Б663ВФ2, кругом 12А2150х40х32х5ЛО80/63100Б1.

По диаметру круга и паспортным данным станка назначаем скорость резания v=30 м/c

Определим частоту вращения круга:

n=1000*V*60/p*D

n=1000*30*60/3,14*150=3821 об/мин

принимаем по паспорту станка n=4000 об/мин

Далее найдём остальные параметры шлифования.

Машинное время ТМ

:

TM

=L*i*z/S

где:

L=0,13 м

Назначаем S=1,5 м /мин

i=a/t , где

а=0,25 мм - глубина подточки

t=0,015 мм - припуск, снимаемый за проход

i=0,25/0,015=17

Далее необходимо произвести расчет шероховатости для данных режимов резания [8]:

, где , где

K1

=0.94; К2

=1; К3

=1,16.

Так как на данной операции необходимо получить более грубую шероховатость (табл.4.1), то выбранные режимы резания допустимы.

Отсюда:

ТМ

= 0,13*17*12/1,5=17,68 мин

Штучное время Тшт

найдём по формуле :

Тшт

=Тв

+Тп-з

+Тм

ТВ

=ТВ1

+ТВ2

, где

ТВ1

=0,12 мин

ТВ2

=Тпов

*z, где

Тпов

=0,05 мин

ТВ2

=0,05*12=0,6 мин

ТВ

=0,12+0,6=0,72 мин

ТП-З

= 0,15 мин;

Тшт

=0,72+0,15+17,68=18,55 мин

4.4. Расчет и проектирование наладок.

150 предварительное шлифование затылка.

Рассчитаем наладочные размеры.

Внешний диаметр фрезы:

D1

=D+p, где

р - припуск по диаметру, снимаемый на последующих операциях

р=2p2

+2p3

*tgaB

+2p4

*tgaB

, где

D=80 мм - диаметр фрезы по чертежу

р2

=0,04 мм - припуск, снимаемый на операции окончательного шлифования затылка

р3

=0,3 мм - припуск, снимаемый на операции предварительной заточки фрезы

р2

=0,15 мм - припуск, снимаемый на операции окончательной заточки фрезы

aB

=100

49` - задний угол на зубе фрезы

р=2*0,04+2*0,3*tg100

49`+2*0.15*tg100

49`=0.25 мм

D1

=80+0,25=80,25 мм

Далее необходимо рассчитать профиль шлифовального круга. Расчет будем производить по формулам изложенным в [13].

Угол профиля затыловочного круга в нормальном сечении:

tgaкр

= tgaи

/cosaB

, где

aи

- угол профиля фрезы

tgaкр

=tg200

/cos100

49`=0,378, aкр

=20,21`

Толщина части круга, обрабатывающей впадину зуба фрезы:

S1

= S` - p*tgaи

/2, где

S` - толщина впадины зуба фрезы

S`=tи

-(Sи

+2*h``и

*tgaи

), где

tи

- шаг зубьев фрезы

Sи

- толщина зуба фрезы по делительной прямой

h``и

- высота ножки зуба фрезы

S`=7.854-(3.874+2*3.125*tg200

)=1.705 мм

Отсюда:

S1

=1.7 - 0.25*tg200

/2=1.66 мм

Наладку смотри в приложении 7.

160 Предварительная заточка по передней поверхности.

При заточке фрезы с винтовыми стружечными канавками, на передней поверхности зуба фрезы образуется выпуклость FN

. Величина выпуклости зависит от диаметра круга и разностного угла:

D=bе

- bt

, где

bе

и bt

- углы наклона стружечной канавки, соответственно у вершины зуба фрезы и местом перехода передней поверхности, непосредственно, в стружечную канавку.

Рассчитаем разностной угол D:

tgbe

=p*Deu

/SK

, где

SK

- шаг стружечных канавок

tgbe

=p*80/3246=0.0774 , be

=4.4270

tgbt

=p*Dt

/SK

tgbt

=p*57/3246=0.0552 , bt

=3.1580

Тогда разностной угол:

D=4,4270

- 3,1580

=10

16`

Теперь по номограмме, представленной в [11], для круга диаметром 150 мм и рассчитанной величине разностного угла D, определим величину выпуклости на среднем (делительном) диаметре фрезы.

FN

=120 мкм

Уменьшение выпуклости может быть достигнуто профилированием выпуклой рабочей поверхности шлифовального круга. Форма этой поверхности является достаточно сложной и рассчитывается по точкам, но для проектируемой фрезы, точностью В, допустимо заменить кривую образующей круга на окружность. Радиус данной окружности можно рассчитать из уравнения окружности:

R=(y-yi

)2

+(x-xi

)2

, где

y и х - координаты точек окружности

yi

и xi

- координаты центра окружности

Если начало координат совместить с вершиной зуба фрезы и зуб фрезы расположить по оси Х, то точка с рассчитанной выпуклостью будет иметь координаты (0,12; 3,125). Третья точка будет переходом передней поверхности в стружечную канавку и координаты ее (0;11,5). Составим систему уравнений:

R=(0-yi

)2

+(0-xi

)2

R=(3.125-yi

)2

+(0.12-xi

)2

R=(11.5-yi

)2

+(0-xi

)2

Получаем следующее значения радиуса профильной поверхности круга R»100 мм.

Наладку смотри в приложении 6.

170 Вышлифовывание подточки.

Расчет геометрических параметров подточки смотри во главе 2.

Наладка в приложении 6.

В процессе выполнения дипломного проекта была поставлена задача: внедрить результаты проектирования в учебный процесс. Поставленная задача была решена в виде Методических указаний для практической работы по дисциплине «Технология станкоинструментального производства» для студентов 4 курса специальности 1202 кафедры «Резание, станки и инструмент».

Рукописный вариант Методических указаний был предварительно проверен во время проведения учебных занятий в 7 семестре 4 курса по указанной дисциплине 2002-2003 учебном году. После соответствующей корректировки указания были утверждены кафедрой РСИ 24.05.2002 года. В 2003 году методические указания утверждены методическим Советом ТГУ и в марте подписаны в печать и отпечатаны тиражом 100 экземпляром.

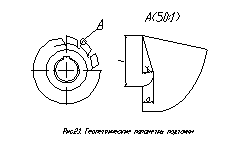

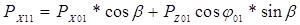

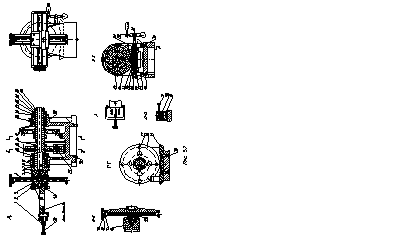

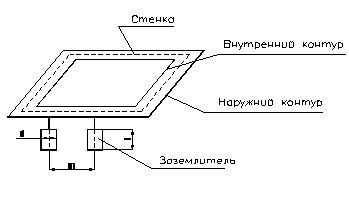

В технологической части дипломного проекта применяется профильная правка абразивных кругов на операции заточки фрезы и шлифовании затылка. На операции окончательного шлифования профиля зуба фрезы необходимо обеспечить высокую точность. При правке круга по копиру, ввиду износа правящих инструментов, возникают дополнительные погрешности профиля круга, а соответственно и профиля шлифуемой детали. Более точным методом правки является профильная правка, но она требует определенной последовательности шлифования сложных поверхностей. Траектория движения шлифовального круга достаточна сложна. Данный вид правки является более универсальным, но более сложным. В методическом указании представлена конструкция приспособления для профильного шлифовании, даны рекомендации, на примере, обработки деталей типа шаблон, по последовательности переходов при шлифовании. Также на данном приспособлении (рис.5.1) можно править абразивные круги, используемые для шлифовании методом копирования. В этом случае в конус Морзе вставляется алмазный карандаш. Проектируемое приспособление имеет множество узлов и деталей, поэтому, для лучшего понимания студентами, оно было упрощено. Некоторые размеры, для облегчения вычислений, были округлены до десятков и единиц. Упрощенное приспособление и было внесено в методическое указание. Чертеж приспособления смотри в приложении 8.

5.1 Цель и порядок выполнения работы по методическому указанию

Цель работы – получение студентами практических навыков в проектировании операций шлифования профильных деталей.

Порядок выполнения работы

Практическая работа предусматривает проектирование операций профильного шлифования изделия типа шаблона методом огибания (см. приложение 9).

Бригада студентов из 2-3 человек получает вариант задания. На основе анализа эскиза профиля шаблона необходимо определить поверхности, требующие обработки и поверхность, которая может служить измерительной базой. На первом, вспомогательном переходе операции необходимо представить заготовку, закрепленную в приспособление. Затем показать на эскизе переход, обработки измерительной базы. После обработки измерительной базы необходимо выбрать последовательность шлифования остальных поверхностей. Представить переходы, на которых происходит контроль размеров и определить необходимый размер блока концевых мер для поворота заготовки. Следует учесть, что ось вращения координатно-делительного приспособления остается в неизменном положении. Перемещение заготовки производится за счет суппортов приспособления во взаимно перпендикулярном направлении.

В станкоинструментальном производстве применяют два основных метода шлифования профильных поверхностей – метод копирования и метод огибания.

Шлифования методом копирования осуществляется за счет относительно простого движения врезной подачи шлифовальным кругом, на рабочей поверхности которого с помощью специальных правящих приспособлений сформирован профиль обратный профилю детали. Точность профиля детали, в значительной мере, определяется точностью профиля круга.

Шлифование методом копирования чаще применяют в условиях массового и крупносерийного производства. Обработка производится на шлифовальных станках-автоматах. Правка круга осуществляется либо фасонным правящим роликом, либо алмазным однокристальным инструментом по копиру.

Шлифование методом огибания осуществляют относительно узким, по сравнению с шириной изделия, кругом простой формы. Шлифовальный круг перемещается по определенной траектории с помощью следящего устройства, в результате чего происходит последовательное шлифование каждой точки профиля изделия. Точность профиля детали, в значительной мере, определяется точностью траектории перемещения шлифовального круга.

Шлифование методом огибания характерно для условий мелкосерийного, инструментального производства. В этом случае применяют профилешлифовальные станки специального назначения, работающие в полуавтоматическом и автоматическом режиме. К ним относятся также зубошлифовальные станки, торцекруглошлифовальные станки, станки для обработки кулачковых шеек распредвала двигателя и др. Для условий мелкосерийного производства в инструментальных цехах предпочтительнее применение более универсального оборудования и специального оснащения, например, плоскошлифовальных станков.

Наиболее эффективен этот метод при изготовлении деталей из твердого сплава, так как алмазные круги технически сложно править по фасонному профилю. Метод огибания нашел широкое распространение в станкоинструментальном производстве при изготовлении фасонных резцов, шаблонов, копиров, направляющих поверхностей станков и др. изделий.

При профильном шлифовании возможны и комбинации обоих методов. В этом случае отдельные участки профиля детали обрабатываются тем или иным методом.

Станок. Согласно заданию практической работы, шлифование профильной поверхности шаблона производится на универсальном плоскошлифовальном станке 3Г71. Станок оснащается шлифовальным кругом ПП250х20х75 24А16СМ17К5.

На станке в процессе шлифования можно выполнять следующие движения резания:

- вращательное движения круга – главное движения резания Dr

;

- поступательное продольное перемещение стола – продольная подача Ds

;

- поступательное поперечное движение стола – поперечная подача DS

пп

;

- поступательное вертикальное движение круга – автоматическая вертикальная подача DS

в

или глубина шлифования t.

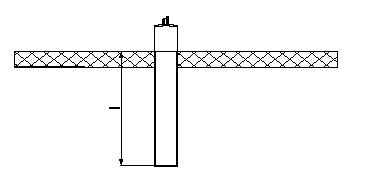

Приспособление. В качестве станочного приспособления применяется координатно-делительное приспособление Б92-П. Приспособление предназначено для шлифования сложных незамкнутых контуров, состоящих из прямолинейных и дуговых участков типа фасонных резцов, кулачков, делительных дисков, шаблонов, других профильных инструментов и деталей станков с выпуклыми радиусами от 0 до 150мм, вогнутыми радиусами от 0,5 до 300 мм с наибольшей длиной прямолинейного участка до 200 мм. Точность профиля обеспечивается в пределах ±0,01 мм, точность угловых величин ±0°1¢. Шероховатость шлифованных поверхностей зависит от характеристики шлифовального круга и режима резания.

Конструкция приспособления. Кронштейн 4 приспособления (рис.5.1), на конце которого имеются тиски 2 с прижимными винтами 1, служащими для закрепления заготовок 3, смонтирован на каретке 5 перемещается по суппорту 6. Последний, в свою очередь, перемещается по суппорту 7.

Таким образом обеспечивается движение кронштейна 4 с заготовкой 3 во взаимно перпендикулярных направлениях.

В кронштейне 4 выполнено отверстие в размер конуса Морзе №1, в который может устанавливаться алмазный правящий инструмент для правки, в том числе для формирования профильной рабочей поверхности шлифовального круга.

Суппорт 7 вмонтирован в шпиндель 8, который установлен в подшипниках скольжения. На втором, конусном конце шпинделя закреплен синусный делительных диск 10 так, чтобы четыре делительных пальца 11 совместились с осями направляющих плоскостей суппортов 6 и 7.

Вращение шпинделя 8, несущего суппорты 6 и 7, осуществляется через маховиком 14, через червячную пару 9.

При необходимости, когда надо повернуть заготовку на большой угол, червячная пара может быть отключена нажатием фиксатора и отводом в сторону маховика 14.

Для шлифования дуговых участков профиля перемещением суппортов 6, 7 центр дуги совмещают с осью шпинделя 8.

На рисунке 5.3 показана установка пакета заготовок 3 в тисках 2 с помощью скобы и винта 1.

Настройку приспособления для шлифования угловых участков профиля заготовки, выполняют при помощи набора концевых мер 13 и синусного делительного диска 10. Концевые меры 13 устанавливают на закаленную и доведенную плоскость 12. При повороте синусного диска в них упирается один из делительных пальцев 11.

Набор концевых мер при повороте на заданный угол a определяют по формуле:

Hk

= H - D/2sina - d/2

Здесь Н - высота от оси вращения диска до плоскости плиты;

D - диаметр расположения делительных пальцев;

d - диаметр делительных пальцев.

Для приспособления Б92-П значения Н= 115±0,005 мм, D= 200±0,01 мм, а d=20±0,01 мм.

В комплекте к приспособлению имеется установ с базовой плоскостью «а». Его высота до плоскости «а» равна высоте оси шпинделя до плоскости основания приспособления.

Отсчет величин прямоугольных координат между центрами сопряженных окружностей или угловых пересечений на поверхности заготовки осуществляется от заранее выбранных и обработанных на первом переходе операции измерительных баз на заготовке и базовой поверхности «а» установа с помощью блока концевых мер.

При обработке выпуклых радиусных поверхностей заготовка поднимается с помощью суппорта на величину радиуса R над осью вращения шпинделя приспособления. При обработке внутренних радиусных поверхностей заготовка опускается на величину R.

На рисунке 5.4 показана часть конструкции приспособления, установленного на столе плоскошлифовального станка. На столе станка закрепляется установ 2 с базовой поверхностью «а» для контроля и настройки размеров. Базовая поверхность «а» находится на одном уровне с осью вращения шпинделя приспособления. Настройка производится индикатором часового типа 3 на индикаторной стойке 4, нижняя плоскость которого базируется на блоках концевых мер 5. По отсчету индикатора принимается решение о перемещении заготовки 6, закрепленной прижимным винтом 7, в вертикальной плоскости с помощью одного из суппортов приспособления.

ЗАДАЧА 1.

Прошлифовать профиль АБВГ шаблона с углами a1

и a2

и размером h (рис.5.5а).

Решение:

Переход 1. Заготовку шаблона установить в координатно-делительное приспособление так, чтобы плоскость БВ в горизонтальном положении была выше поверхности установа на величину припуска на шлифование (0,5 мм) (рис. 5.5а).

Переход 2. Выбрать в качестве контрольной базы для выверки и контроля размеров плоскость ДЕ. Повернуть плоскость ДЕ в горизонтальное положение с осью вращения в точке В. Шлифовать базовую поверхность ДЕ (рис. 5.5б).

Переход 3. С помощью блока концевых мер определить величину l. Повернуть заготовку вокруг точки В на угол 180° - a2

по часовой стрелке и установить плоскость ВГ горизонтально. Шлифовать плоскость ВГ (рис.5.5в).

Переход 4. Повернуть заготовку вокруг точки В против часовой стрелки на угол a2

+90° и установить плоскость БВ горизонтально. Шлифовать плоскость БВ (рис. 5.5г).

Переход 5. Повернуть плоскость БВ по часовой стрелке вокруг точки В на угол 90° так, чтобы линия БВ установилась вертикально. С помощью набора концевых мер размером l+h и индикатора, вертикальным суппортом координатно-делительного приспособления, поднять заготовку на величину h, переведя центр вращения из точки В в точку Б (рис.5.5д).

Переход 6. Повернуть поверхность АБ вокруг точки Б по часовой стрелке в горизонтальное положение на угол a1

. Шлифовать поверхность АБ, выдерживая размер h (рис. 5.5е).

ЗАДАЧА 2.

Прошлифовать профиль БВГД шаблона с радиусом R и шириной H (рис. 5.6а).

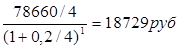

Решение: