Введение

Качество продукции зависит от большого числа взаимосвязанных и не зависимых друг от друга факторов, имеющих как закономерный, так и случайный характер. Например, для машиностроительной продукции к числу таких факторов относят: точность оборудования; жесткость системы станок-приспособление инструмент-деталь; посторонние включения в материал заготовки; температурные колебания; квалификация обслуживающего персонала; погрешность режущего инструмента; режимы механической обработки; точность соблюдения параметров предварительной термической обработки и др.

В современном машиностроении существует большое разнообразие кинематических схем редукторов, их форм и конструкций.

Редукторы делятся на цилиндрические (оси ведущего и ведомого валов параллельны), конические (оси валов пересекаются), червячные (оси валов перекрещиваются в пространстве). Встречаются и комбинированные редукторы, представляющие сочетание зубчатых (цилиндрических и конических) и червячных передач.

По числу пар передач редукторы делятся на одноступенчатые и многоступенчатые.

Объектом данной курсовой работы является редуктор червячный одноступенчатый.

Целью курсовой работы является расширение, углубление и закрепление теоретических знаний, и применение этих знаний для проектирования технологических процессов сборки редуктора и технологических процессов изготовления детали – колесо червячное в сборе.

Характеристика и описание объекта разработки

Изделие – редуктор червячный, одноступенчатый. Редуктор состоит из чугунного литого корпуса, в котором на подшипниках качения вращаются валы с червяком и червячным колесом. Быстроходный вал выполнен заодно с червяком представляет собой вал-червяк. Червячное колесо посажено на валу на шпонку. Все валы вращаются на радиально-упорных роликовых подшипниках, поскольку осевая сила со стороны червячного зацепления довольно значительная. Подшипниковые узлы закрыты крышками с регулировочными прокладками, которые позволяют регулировать зацепление. Крышки подшипников на входном и выходном концах валов имеют резиновые уплотнения.

Корпус редуктора разъёмный и состоит из двух частей – верхней и нижней. Смачивание червячного зацепления осуществляется картерным непроточным способом – окунанием. Для этого в нижнюю часть корпуса заливается масло необходимой марки. Смазывание подшипников происходит в результате разбрызгивания масла. Уровень масла контролируется крановыми масло-указателями. На верхней крышке корпуса имеется крышка с пробкой-отдушиной, соединяющей внутреннею полость редуктора с атмосферой.

Редуктор предназначен для передачи и преобразования крутящего момента от электродвигателя через упругую втулочно-пальцевую муфту на приводной вал.

Для выполнения редуктором своего предназначения редуктор должен отвечать следующим требованиям:

1) детали должны быть точно изготовлены;

2) монтаж редуктора должен быть выполнен точно в соответствии с требованиями чертежа;

3) редуктор должен иметь высокий КПД и допускаемый уровень шума, что можно обеспечить точной сборкой зубчатых колёс.

Описание работы и служебное назначение объекта

Редуктор червячный одноступенчатый предназначен для передачи и преобразования крутящего момента от электродвигателя к валу рабочей машины.

Технические показатели редуктора:

1) Передаваемая мощность – 3,0 кВт;

2) Частота вращения входного вала – 1350 мин-1;

3) Передаточное число: редуктора – 15,5;

4) КПД редуктора – 74%;

5) Срок службы редуктора при двухсменной работе – 5 лет.

Редуктор получает вращение от электродвигателя через малоинерционную упругую муфту. При длительной работе без перерыва редуктора, температура трущихся деталей (колёс, валов и подшипников) не должна превышать 75°С, температура корпуса – 50°С. В связи с чем червяк редуктора погружается в масляную ванну. Смазывание подшипников происходит за счёт разбрызгивания.

Выбор и анализ НТД по качеству объекта разработки

Номенклатура показателей качества редукторов, обозначение и характеризуемые свойства приведены в ГОСТ 4.124-84 «Система показателей качества продукции. Редукторы, мотор - редукторы, вариаторы. Номенклатура показателей» Настоящий стандарт распространяется на редукторы, мотор - редукторы, вариаторы общемашиностроительного применения и устанавливает номенклатуру основных показателей качества, используемых при оценке уровня качества продукции.

Состоит из трех основных разделов:

1) Номенклатура показателей качества редукторов, мотор - редукторов, вариаторов.

2) Классификационные группировки редукторов, мотор - редукторов, вариаторов.

3) Применяемость показателей качества редукторов, мотор - редукторов, вариаторов.

Расчёт показателей качества

В соответствии с нормативно – технической документацией, указанной в предыдущем пункте данной курсовой работы, червячный редуктор имеет номенклатуру показателей, представленных в таблице 1.

Для достижения качественной работы передач редуктора необходимо:

1) Обеспечить кинематическую точность, т.е. согласованность углов поворота ведущего и ведомого колес передачи;

2) Обеспечить плавность работы, т.е. ограничение циклических погрешностей, многократно повторяющихся за один оборот колеса;

3) Обеспечить контакт зубьев, т.е. такое прилегание зубьев по длине и высоте, при котором, нагрузки от одного зуба к другому передаются по контактным линиям, максимально исполняющим всю активную поверхность зуба;

4) Обеспечить боковой зазор для устранения заклинивания зубьев при работе в передаче.

Таблица 1 – Показатели качества червячного редуктора

| Наименование показателя |

Обозначение показателя |

Наименование характеризуемого свойства |

| 1. Показатели назначения |

| 1.1. Классификационные показатели |

| 1.1.1. Номинальная частота вращения входного вала, с-

№ |

nвх.

ном

|

- |

| 1.1.2. Номинальная частота вращения выходного вала, с-

№ |

nвых. ном

|

- |

| 1.1.3. Передаточное число |

U |

- |

| 1.2. Функциональные показатели и показатели технической эффективности |

| 1.2.1. Номинальный крутящий момент на выходном валу, Нм |

Мвых. ном

|

Нагрузочная способность |

| 1.2.2. Допускаемая радиальная консольная нагрузка, приложенная в середине посадочной части входного вала, Н |

Fвх.

|

Нагрузочная способность |

| 1.2.3. Допускаемая радиальная консольная нагрузка, приложенная в середине посадочной части выходного вала, Н |

Fвых.

|

Нагрузочная способность |

| 1.3. Конструктивные показатели |

| 1.3.1. Удельная масса, кг/Н∙м |

- |

Эффективность использования материала в конструкции |

| 1.3.2. Габаритные размеры (длина, ширина, высота), мм |

L∙B∙H |

- |

| 1.3.3. Межосевое расстояние, мм |

aw

|

- |

| 1.3.4. Климатическое исполнение и категория размещения |

- |

Стойкость к воздействию климатических |

| 2. Показатели надежности |

| 2.1. Показатели безотказности |

| 2.1.1. Установленная безотказная наработка, ч (ГОСТ 27.002-83) |

Ту

|

Безотказность |

| 2.2. Показатели долговечности |

| 2.2.1. Полный средний срок службы, год (ГОСТ 27.002-83) |

Тсл

|

Долговечность |

| 2.2.2. Полный установленный срок службы, год (ГОСТ 27.002-83) |

Тсл. у

|

Долговечность |

| 2.2.3. Полный девяностопроцентный ресурс передач, ч (ГОСТ 27.002-83) |

Тр

|

- |

| 2.3. Показатель ремонтопригодности |

| 2.3.1. Удельная суммарная трудоемкость технического обслуживания, чел. – ч/ч (ГОСТ 27.002-83) |

Sт.о

|

Ремонтопригодность |

| 3. Показатели унификации |

| 3.1. Коэффициент применяемости, % |

Кпр

|

Степень заимствования |

| 3.2. Коэффициент повторяемости, % |

Кп

|

Степень повторяемости |

| 4. Эргономические показатели |

| 4. Корректированный уровень |

Lра

|

Звуковое давление |

| звуковой мощности, дБА |

| 5. Патентно – правововой показатель |

| 5.1. Показатель патентной защиты |

Рп.з.

|

Патентная защита |

| 5.2. Показатель патентной чистоты |

Рп.ч.

|

Патентная чистота |

| 6. Показатель экономичного использования энергии |

| 6.1. Коэффициент полезного действия, % |

з |

Эффективность использования энергии |

Для достижения поставленных целей редуктор должен иметь соответствующие единичные и комплексные показатели качества. Все показатели качества редуктора разрабатываются на такой стадии жизненного цикла изделия, как проектирование.

Обеспечение качества изделия при сборке. Выбор метода достижения качества

Обеспечение требуемого качества изделий, в том числе (и прежде всего) показателей назначения, технологичности и надежности, определяется достижением заданных параметров замыкающих звеньев размерной цепи.

Именно с этой целью выявлены размерные цепи и их уравнения, устанавливающие функциональные связи замыкающих и составляющих звеньев.

Размерные цепи отражают объективные размерные связи в конструкции машины, в технологических процессах изготовления её деталей и сборки, при измерении, возникающие в соответствии с условиями решаемых задач.

Свойства и закономерности размерных цепей отражаются системой понятий и аналитическими зависимостями, позволяющими рассчитывать номинальные размеры и обеспечивать наиболее экономичным путем точность изделий при конструировании, изготовлении, ремонте и во время эксплуатации.

Существует несколько методов достижения заданной точности исходного звена: метод полной взаимозаменяемости, вероятностный метод, метод регулирования.

Выявляем размерную цепь. Для нормальной работы в зацеплении должен оставаться зазор, который обеспечивается за точности изготовления и сборки редуктора.

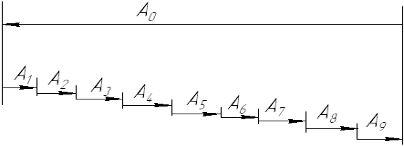

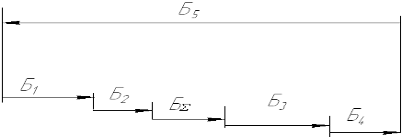

Для обеспечения качества сборки необходимо соблюдать линейные размеры редуктора. Размерные цепи А, Б, В представлены на рисунке 1.

Размерная цепь Б: Б1 – соосность вала-червяка ;Б2 – соосность подшипника; Б3– соосность колеса;Б4 – соосность подшипника; Б3 – межосевое расстояние.

Рисунок 1 - Размерные цепи А, Б, В

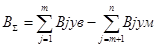

Строим схему размерной цепи В, точность замыкающего звена которой была рассчитана ранее.

Звено В8 – увеличивающее.

В1, В2, В3, В4, В5, В6, В7 – уменьшающие

Номинальные значения звеньев

В1=9мм – фланец крышки; В2=5мм – втулка; В3=30мм – подшипник;

В4=10мм – бурт вала; В5=90мм – колесо; В6=30мм – подшипник;

В7= фланец крышки; В8=198 – расстояние между торцами корпуса.

Выполняем расчёт размерной цепи В различными методами точности.

Расчёт РЦ на максимум- минимум.

Постановка задачи. Имеется РЦ, состоящая из n составляющих звеньев, причём m из них увеличивающие. Назначить допуски одного или двух соседних квалитетов на составляющие размеры, причём размер замыкающего звена должен находиться в заданном интервале, равном ТБS.

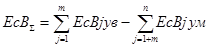

Исходя, из условия замкнутости РЦ через замыкающее звено определим его номинальное значение по формуле

(1) (1)

Где, j=1, 2, 3 n – номера составляющих звеньев.

Допуск на зазор равен

ТВS= ВSmax-ВSmin=888–0=0,888мм

Верхнее предельное отклонение замыкающего звена ES ВS равно

ВSmax-ВS=10,888–10=0,888мм

Нижнее предельное отклонение EI ВS равно

ВSmin-ВS=10,0–10,0=0,0мм

Таким образом, значение зазора можно записать как

мм мм

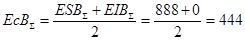

Координата середины поля допуска ЕсВS равна

мкм мкм

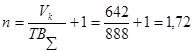

Для того чтобы допуски на составляющие размеры назначить из одного квалитета, необходимо рассчитать коэффициент точности РЦ

(2) (2)

Где, ij единица допуска интервала, в который входит j-ый размер.

Если в РЦ имеются звенья с известными допусками (например, кольца подшипников 0,120мм, формула для арасч (2) должна быть скорректирована:

В числителе допуск замыкающего звена, зависящий только от размеров, допуски на которые не известны, а в знаменателе сумма единиц допуска для этих размеров.

Сравнивая значения арасч с атаб, определяем требуемый квалитет, из которого назначаем допуски на составляющие звенья. При этом учитываем координаты полей допусков.

Назначаем допуски на составляющие размеры из 10 квалитетов, кроме размера В2.

В1=9-0,058мм; В4=10-0,058мм; В5=90-0,140мм; В7=14-0,07мм; В8=198+0,185мм

Допуски равны

ТВ1=58мкм; ТВ4=58мкм; ТВ5=140мкм; ТВ7=70мкм; ТВ8=185мкм

Координаты середин полей допусков равны, (мкм)

esВ1=-29; esВ4=-29; esВ5=-70 ecВ7=-35 ESB8=92,5

Определим допуск ТВ2 по (1).

ТBS =ТB1+ТB2+ТB3+ТB4+ТB5+ТB6+ТB7+ТB8

Откуда

ТB2=ТBS-(ТB1+ТB2+ТB3+ТB4+ТB5+ТB6+ТB7+ТB8)=888–(58+58+120+120+140+70+185)=137 мкм

Определим координату середины поля допуска размера

Из формулы

(3) (3)

Имеем

ЕсBS=ЕсB8–есB1-есB3-есB4–есB5–есB6–есB7–есB2

Откуда

eсB2=-ЕсBS+ЕсB8–(есB1+есB3+есB4+есB5+есB6+есB7)=-444 +92,5-(-29-29-70-35-60-60)=0+0+0+0 =-68,5мкм

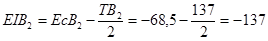

Определим предельные отклонения размера B2 по формулам

мкм(4) мкм(4)

мкм(5) мкм(5)

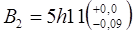

Допуск на межосевое расстояние будет иметь вид.

;ТB2=90мкм;ЕсB2=-45мкм ;ТB2=90мкм;ЕсB2=-45мкм

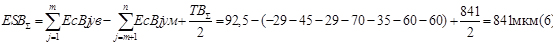

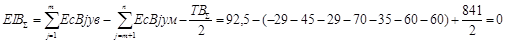

Проверочный расчёт РЦ на максимум-минимум:

Номинальное значение замыкающего звена равно:

BS=B8–B1–B2–B3–B4–B5–B6–B7=198-9-30-10-90-10-30-14=5мм

ТBS=ТB1+ТB2+ТB3+ТB4+ТB5+ТB6+ТB7+ТB8=58+90+120+58+140+120+70+185=841мкм

Значения нижнего и верхнего предельных отклонений замыкающего звена равны:

мкм(7) мкм(7)

Наибольший и наименьший зазоры равны:

ВSmax=ВS+ESВS=5+0,881=5,881мм

ВSmin=ВS+EI ВS=0–0,0=0,0мм

Результаты сводим в таблицу 2

Таблица 2 - Данные для расчета размерной цепи

| Размер |

В1 |

В2 |

В3 |

В4 |

В5 |

В6 |

В7 |

В8 |

ВS |

| Номинальное значение, мм |

9 |

5 |

30 |

10 |

90 |

30 |

14 |

198 |

10 |

| Ec (ec) |

-29 |

-45 |

-60 |

-29 |

-70 |

-60 |

-35 |

92,5 |

420,5 |

| ES (es) |

0 |

0 |

0 |

0 |

0 |

0 |

0 |

185 |

841 |

| EI (ei) |

-58 |

-90 |

-120 |

-58 |

-140 |

-120 |

-70 |

0 |

0 |

Проверка показала, что назначенные предельные отклонения составляющих звеньев обеспечивают требуемую точность замыкающего звена, однако принадлежность их квалитету IT10 делает изготовление деталей экономически не выгодным.

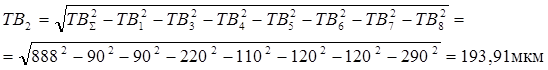

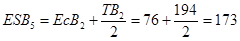

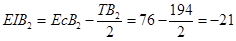

Расчёт размерных цепей вероятностным методом

Имеем ту же размерную цепь, состоящую из n составляющих звеньев, причём m из них увеличивающие. Необходимо назначить более экономичные, чем в первом случае расширенные допуски одного или двух соседних квалитетов на составляющие размеры. Размер замыкающего звена должен находиться в заданном интервале, равном ТБS, причём имеется заранее известный процент риска выхода размера замыкающего звена за границы этого интервала.

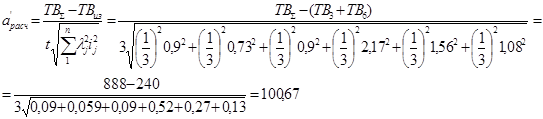

Таким образом, необходимо рассчитать новый коэффициент точности РЦ а¢расч

(8) (8)

Где,t коэффициент риска, определяемый по принятому проценту риска. При нормальном распределении размеров замыкающего звена

Р=0,27%; t =3;

lj – коэффициент относительного рассеяния. При нормальном законе распределения

lj=1/3

Назначаем допуски на составляющие размеры из 11 квалитета, кроме размера В2.

В1=9-0,09мм; В4=10-0,09мм; В5=90-0,22мм; В7=14-0,11мм; В8=198+0,290мм

Допуски равны

ТВ1=90мкм; ТВ4=90мкм; ТВ5=220мкм; ТВ7=110 мкм; ТВ8=290мкм

Координаты середин полей допусков равны, (мкм)

esВ1=-45мкм; esВ4=-45мкм; esВ5=-110мкм ecВ7=-55мкм

ESB8=145мкм

Определим допуск ТБ5 из уравнения

(9) (9)

После преобразования и подстановки

Откуда имеем

Определим координату середины поля допуска размера

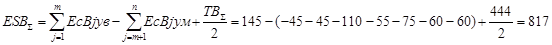

eсB2=-ЕсBS+ЕсB8–(есB1+есB3+есB4+есB5+есB6+есB7)=-444+145-(-45-45-110-55-60-60)=0+0+0+0=76мкм

Определим предельные отклонения размера B2 по формулам

мкм(4) мкм(4)

мкм(5) мкм(5)

Допуск на межосевое расстояние будет иметь вид.

; ТB2=150мкм;ЕсB2=-75мкм ; ТB2=150мкм;ЕсB2=-75мкм

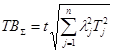

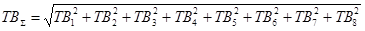

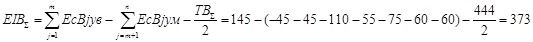

Проверочный расчёт РЦ вероятностным методом

Допуск замыкающего звена

мкм мкм

Значения нижнего и верхнего предельных отклонений замыкающего звена равны:

мкм(6) мкм(6)

мкм мкм

Наибольший и наименьший зазоры равны:

ВSmax=ВS+ESВS=10+0,817=10,817мкм

ВSmin=ВS+EIВS=100,373=10,373мкм

Результаты сводим в таблицу 3

Таблица 3 - Данные для расчета размерной цепи

| Размер |

В1 |

В2 |

В3 |

В4 |

В5 |

В6 |

В7 |

В8 |

ВS |

| Номинальное значение, мм |

9 |

5 |

30 |

10 |

90 |

30 |

14 |

198 |

10 |

| Ec (ec) |

-45 |

75 |

-60 |

-45 |

-110 |

-60 |

-55 |

145 |

420,5 |

| ES (es) |

0 |

150 |

0 |

0 |

0 |

0 |

0 |

290 |

595 |

| EI (ei) |

-90 |

0 |

-120 |

-90 |

-22 |

-120 |

-110 |

0 |

373 |

Проверка показала, что назначенные предельные отклонения составляющих звеньев обеспечивают требуемую точность замыкающего звена, и принадлежность их квалитету IT11 экономически более целесообразно, чем IT10.

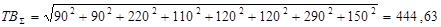

Расчёт размерных цепей методом компенсаторов.

Под методом регулирования понимают такой расчёт размерных цепей, при котором предписанная точность исходного (замыкающего) звена достигается преднамеренным изменением (регулированием) величины одного из заранее выбранных составляющих размеров, называемого компенсирующим. Роль компенсатора обычно выполняет специальное звено в виде прокладки, регулируемого упора, клина или втулки. При этом по всем остальным размерам цепи детали обрабатывают по расширенным допускам, экономически приемлемых для данных производственных условий. Недостатком такого расчёта является усложнение конструкции. Примером компенсатора может являться набор сменных прокладок, вводимых в сборочную размерную цепь.

Назначаем расширенные допуски на составляющие звенья по IT12

В1=9-0,15мм; В4=10-0,15мм; В5=90-0,35мм; В7=14-0,18мм; В8=198+0,460мм

Допуски равны

ТВ1=150мкм ; ТВ4=150мкм; ТВ5=350мкм; ТВ7=180мкм; ТВ8=460мкм

Координаты середин полей допусков равны, (мкм)

esВ1=-75мкм; esВ4=-75мкм; esВ5=-175мкмecВ7=-90мкм

ESB8 = 230 мкм

Звено В2 (втулка) – компенсатор.

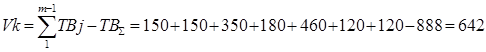

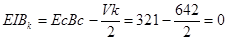

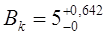

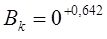

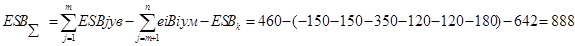

Диапазон компенсации

мкм(9) мкм(9)

Для Бk уменьшающего координата середины поля допуска

ЕсВ8-есВ1-есВ3-есВ4–есВ5-есВ6–есВ7-сВS=230-(-75-75-175-90-60-60)-444=321мкм ЕсВ8-есВ1-есВ3-есВ4–есВ5-есВ6–есВ7-сВS=230-(-75-75-175-90-60-60)-444=321мкм

Предельные отклонения Бk

мкм (10) мкм (10)

мкм(11) мкм(11)

принимаем принимаем

Предельные отклонения

мкм мкм

Отклонения найдены, верно.

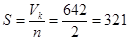

Рассчитаем число и толщину прокладок. Размер Вkmin можно принять за толщину постоянной прокладки Sпост = 5,0 мм. Число сменных прокладок

Принимаем n=2, тогда толщина сменных втулок

мкм » 0,35мм мкм » 0,35мм

Расчёт проверяем по формулам

S£ТВS

Sпост£Вkmin

Sпост+nS³Вkmax

S=0,35£0,888

0=0

0+2×0,35 =0,7³0,642

Вк1=5,35+0,05мм

Вк2=5,7+0,05мм

Выбор вида и формы организации процесса сборки

Сборка является одним из заключительных этапов изготовления изделия, в котором сходятся результаты всей предшествующей работы, проделанной конструкторами и технологами по созданию изделия. Качество изделия и трудоемкость сборки во многом зависят от того, как понято конструктором и воплощено в конструкции служебное назначение изделия, как установлены нормы точности, насколько эффективны выбранные методы достижения требуемой точности изделия и как отражены эти методы в технологии изготовления изделия. Технолог, разрабатывающий технологический процесс сборки изделия, должен: отчетливо представлять задачи, для решения которых создается изделие; понимать связи, посредством которых изделие должно выполнять предписанный ему процесс; обеспечить с требуемой точностью все необходимые связи в изделии соответствующим построением технологического процесса его изготовления, предъявив требования сборки к технологии изготовления деталей и контролю их точности.

Решающим фактором выбора вида сборки является количество машин подлежащих изготовлению в единицу времени. По своему объему сборка подразделяется на общую и узловую.

Поточная сборка более производительна, сокращает цикл производства и межоперационные заделы, повышает специализацию сборщиков. А также возможность механизации и автоматизации сборочных работ. При поточной сборке перемещении от собираемого объекта от одного рабочего места к другому осуществляют:

1) Вручную

2) При помощи механических транспортирующих устройств, используемых в основном для многооперационного перемещения собираемых объектов.

3) На конвейере периодическим перемещением (пластинчатый конвейер), тележки, ведомые по рельсовому пути замкнутой цепи, в этом случае сборку проводят на конвейере в периоды его остановки.

4) На непрерывно движущемся конвейер, который перемещает изделия с такой скорости, чтобы можно было на определенных участках совершать различные сборочные операции.

Поточную сборку машин больших габаритных размеров и массы экономичнее собирать, оставляя их неподвижными и периодически перемещая бригадой рабочих от одной машины к другой. Сборка обычно проводится на неподвижных стендах. Такая форма сборки широко используется в серийном производстве.

С уменьшением количества машин подлежащих изготовлению, когда поточная сборка становится не экономичной, применяют не поточную сборку, в мелкосерийном производстве широко применяется групповая сборка, которая позволяет использовать технологические и организационные достоинства крупносерийного производства в части применения поточных методов работы сокращения трудоемкости и себестоимости сборки, использования высокопроизводительного оборудования, средств механизации и автоматизации. В групповой поточной линии оборудование располагают по технологическому маршруту сборки узлов. Группы подбираются по признакам технологической общности и серийности выпуска.

Для группы разрабатывают технологический процесс и проектируют наладки оборудования. Может производиться одновременная групповая сборка всех прикрепленных к данной сборочной позиции узлов, при ее временной наладке. При этом применяют специальные приспособления, в которые устанавливают все узлы, собираемые на данной операции.

Разработка технологической схемы сборки

Схема сборки рассматриваемого одноступенчатого цилиндрического редуктора представлена в графической части.

Перед сборкой внутреннюю полость корпуса редуктора очищают и покрывают краской. Сборку производят в соответствии со сборочным чертежом редуктора.

Сначала запрессовывают шпонки, затем надевают колесо и запрессовывают подшипники. В крышки закладывают масло удерживающие кольца.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Устанавливают закладные крышки. Для центровки устанавливают крышку на корпус с помощью двух диагонально расположенных штифтов и затягивают болты.

Заливают в корпус масло и закрывают крышку.

Собранный редуктор обкатывают и подвергают испытаниям на стенде.

Для нормальной работы шариковых и роликовых подшипников следует следить, чтобы вращение подвижных элементов (внутренних колец) происходило легко и свободно, с другой стороны, чтобы в подшипниках не было излишне больших зазоров. Это достигается с помощью регулировки, для чего применяют наборы тонких металлических прокладок, устанавливаемые под фланцы крышек подшипников или втулок. Необходимая толщина набора прокладок может быть составлена из тонких металлических колец.

редуктор показатель технологический схема

Разработка операционного технологического процесса сборки

Заключительным этапом технологического процесса сборки машины является нормирование сборочных работ, определение трудоемкости сборки и компоновка операций из переходов.

Установленные нормы времени на сборку отдельных сборочных единиц и машины в целом дают возможность определить трудоемкость их сборки как сумму затрат времени на выполнение отдельных переходов.

Значение трудоемкости переходов и необходимого числа рабочих дает возможность объединить переходы и тем самым сформировать операции. Каждая операция должна представлять собой законченную часть технологического процесса, выполняемую рабочим или бригадой рабочих на отдельном рабочем месте. Для определения длительности сборки машин строят циклограмму. Циклограмма позволяет вскрыть пути сокращения цикла сборки, что важно для уменьшения объема незавершенного производства.

Циклограмма сборки. Планировка участка

Циклограмма – это графическое определение последовательности выполнения операций, переходов или приёмов сборочного процесса и затрат времени на их выполнение. При построении циклограммы в вертикальной колонке построчно записывают все операции, переходы и приёмы. Степень их дифференциации зависит от уровня циклограммы.

Циклограмма сборки в соответствие со схемой сборки представлена на рис. 2

Рисунок 2 - Циклограмма сборки.

Технологический процесс изготовления детали. Характеристика и служебное назначение детали

Деталь «колесо червячное» (рисунок 3) представляет собой тело вращения и имеет габаритные размеры Ш 229 Ч 90. Деталь предназначена для приёма вращения от червяка.

Наиболее точными поверхностями детали являются:

- отверстие Ш60 Н7 с шероховатостью Ra = 1,6 мкм.

- паз b = 18 Js9 с шероховатостью Ra = 3,2 мкм.

- зубчатый венец Ш229h12 с шероховатостью зубьев Ra = 1,6 мкм.

Рисунок 3 – Колесо червячное в сборе

Каждому элементу детали назначаем порядковый номер и технические требования согласно рабочему чертежу и заносим в таблицу 4.

Конструкция детали «колесо червячное» - сборное, поэтому на предварительном этапе заготовку ступицы для детали можно предложить полученную штамповкой на горизонтально-ковочных машинах. Бронзовый венец получают отливкой. После запрессовки венца на ступицу деталь обрабатывается.

Таблица 4 - Анализ конструкции зубчатого колеса

№

поверх

|

Наименование поверхности, размер |

Точность

размера

|

Шероховатость поверх., Ra,

мкм

|

Назначение поверх |

| 1 |

2 |

3 |

4 |

5 |

| 1 |

Отверстие

Ш 60Н7 мм

|

H7 |

1,6 |

Конструкторская |

| 2 |

Паз b = 18 мм |

Js9 |

3,2 |

конструкторская |

| 3 |

Торец |

h 12 |

2,5 |

конструкторская |

| 4 |

торец |

h 14 |

6,3 |

свободная |

| 5 |

выемка |

Н14 |

6,3 |

свободная |

| 6 |

Венец зубчатый

Ш 229 мм

|

h 8 |

1,6 |

конструкторская |

| 7 |

торец |

h 14 |

6,3 |

свободная |

| 8 |

Наружный диаметр |

Н14 |

6,3 |

свободная |

| 9 |

Торец |

h 12 |

2,5 |

конструкторская |

| 10 |

Фаска, 1,6Ч45є |

h 14 |

6,3 |

свободная |

| 11 |

Фаска, 3,0Ч45є |

h 14 |

6,3 |

свободная |

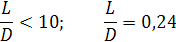

Деталь обладает достаточной жёсткостью, так как отношение её длины к диаметру менее 10,

Конструкторская жёсткость детали позволяет обрабатывать ее, используя обычные режимы резания, а также нет необходимости для применения устройств (люнетов), служащих для увеличения жёсткости системы обработки.

Все поверхности детали открыты для её обработки резанием и позволяют применять стандартные режущие инструменты. В целом конструкция детали технологична и при создании необходимых условий обработки, трудностей при её изготовлении не возникнет.

Показатели качества детали

Колесо червячное предназначено для передачи и преображения крутящего момента, для этого на его внешнем диаметре нарезаны зубья. Для передачи крутящего момента предназначен шпоночный паз. Для нормальной работы червячное колесо должно плотно сидеть на валу, поэтому его внутренний диаметр выполнен по посадке Æ60Н7, что достигается шлифовкой. Чтобы колесо легко собиралось, необходимо обеспечить следующие требования, предъявляемые к шпоночному пазу: допуск симметричности 0,016 мкм, допуск параллельности 0,028мкм относительно оси отверстия.

Точность остальных размеров находится в пределах 14 квалитета точности. Шероховатость шпоночного паза составляет Ra=3,2мкм и может быть обеспечена во время протягивания. Шероховатость оставшихся поверхностей Ra=6,3мкм и не требует чистовых и доводочных операций.

Выбор заготовки и способа её изготовления

Определяем коды материала, серийности производства, конструктивной формы и массы заготовки.

1) Материал. По табл. 3.1 [4] для Стали 45 определяем код – 6 (легированные стали).

2) По табл. 3.3 [4]– серийность

Вид заготовки – штамповка, поковка

Масса – 6,1 кг

Годовая программа выпуска – 2500 шт.

Код – 3.

3) Определяем конструктивную форму по чертежу по табл. 3.2 [4]– код 3: детали типа дисков.

4) По табл. 3.4 [4] определяем код массы – 4.

Имеем следующие обозначение заготовки 6-3-3-4

Из табл. 3.7 выписываем рекомендуемые виды заготовок:

7 – штамповка на молотах и прессах;

8 – штамповка на горизонтально-ковочных машинах;

9 – Свободная ковка.

Методы получения заготовок:

1) Штамповка на молотах или штамповка на прессах;

2) Штамповка на горизонтально-ковочных машинах;

3) Свободная ковка.

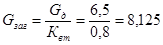

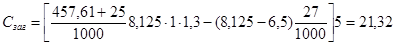

Штамповка на молотах и прессах

Масса заготовки

кг кг

где Квт =0,8 (табл. 3.5 [4]), Gд = 6,5 кг

Базовая стоимость 1 т заготовок

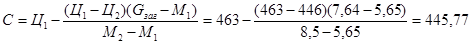

руб руб

Ц1 = 463 руб, Ц2 = 446 руб, М1= 5,65 кг, М2 = 8,5 кг (табл. 3.4 [4])

Стоимость заготовки

руб. руб.

Кто=25 для нормализации, Кт=1,0; Кс= 1,3 (табл. 3.9 [4])

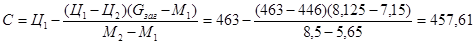

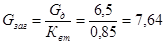

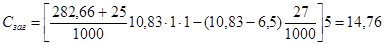

Штамповка на горизонтально-ковочных машинах

Масса заготовки

кг кг

где Квт =0,85 (табл. 3.1 [4]), Gд = 6,5 кг

Базовая стоимость 1 т заготовок

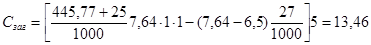

руб руб

Ц1 = 463 руб, Ц2 = 446 руб, М1= 5,65 кг, М2 = 8,5 кг (табл. 3.4)

Стоимость заготовки

руб. руб.

Кто=25 для нормализации, Кт = 1,0; Кс = 1,0 (табл. 3.9 [4])

Свободная ковка

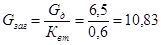

Масса заготовки

кг кг

где Квт =0,6 (табл. 1), Gд = 6,5 кг

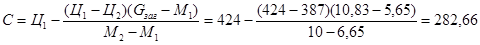

Базовая стоимость 1 т заготовок

Ц1 = 424 руб, Ц2 = 387 руб, М1= 5,65 кг, М2 = 10 кг (табл. 3.4 [4])

Стоимость заготовки

руб. руб.

Кто = 25 для нормализации, Кт = 1,0; Кс = 1,0 (табл. 3.9 [4])

Выбираем получение заготовок на горизонтально-ковочных машинах, Сзаг = 13,46 руб

Определение типа производства

Согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-74 ЕСТД одной из основных характеристик типа производства является коэффициент закрепления операций Кз.о.

Коэффициент Кз.о показывает отношение числа всех операций, выполняемых в цехе в течение месяца, к числу рабочих мест, т.е. характеризует число операций, приходящихся в среднем на одно рабочее место в месяц, или степень специализации рабочих мест.

При Кз.о £ 1 производство является массовым

1£Кз.о £ 10 – крупносерийным;

10£Кз.о £ 20 - среднесерийным;

20£Кз.о £ 40 – мелкосерийным.

В единичном производстве Кз.о не регламентируется.

Упрощёно, тип производства можно определить по массе детали и годовой программе выпуска. При массе 6,5 кг и годовой программе выпуска 2500 штук в год тип производства – средне-серийное.

Разработка маршрутного технологического процесса. Выбор общих технологических баз

Для детали колесо червячное в собре выбираем следующие технологические базы: установочная (1, 2, 3), двойная опорная (4, 5), опорная (6) (рисунок 4). Такое базирование обеспечит заданную точность в процессе изготовления детали и будет обеспечена при базировании на оправке и в мембранном патроне при шлифовании внутреннего диаметра колеса. Для первой операции выбираем базирование в центровой оправке.

Рисунок 4 – Схема базирования колеса червячного в сборе

Разработка последовательности выполнения операций

Разработка последовательности выполнения операций – это, так называемый, маршрут обработки заготовки, который представлен в таблице 5.

Таблица 5 - Технологические схемы обработки

№

Пов.

|

Наименование

поверхности

|

Технологические

переходы

|

Требуемые

параметры

|

| IT |

Ra |

| 1 |

Зубчатая

поверхность, в = 229

|

Точение черновое

Точение чистовое

Фрезерование зубьев

Обкатывание зубьев

|

h12

h11

|

6,3

3,2

3,2

1,6

|

| 2 |

Торец |

Без обработки |

Н14 |

6,3 |

| 3 |

Выемки |

Без обработки |

Н14 |

6,3 |

| 4 |

Внешний диаметр Æ 90 |

Без обработки |

Н14 |

6,3 |

| 5 |

Торец L= 90 |

Точение однократное |

h12 |

2,5 |

| 6 |

Фаска 1,6 ´ 45° |

Точение однократное |

h14 |

6,3 |

| 7 |

Шпоночный паз

b = 18

|

протягивание |

Js9 |

3,2 |

| 8 |

Внутренняя

цилиндрическая

поверхность, в = 60

|

Зенкерование черновое

Зенкерование чистовое

Протягивание

Шлифование черновое

Шлифование чистовое

|

h12

h11

h10

h9

h7

|

6,3

3,2

2,5

1,6

0,8

|

| 9 |

Торец |

Без обработки |

| 10 |

Торец L= 90 |

Точение однократное |

h14 |

6,3 |

| 11 |

Торец L= 70 |

Точение однократное |

h12 |

2,5 |

Проектирование операционного технологического процесса. Выбор оборудования и СТО

Оборудование и их технические характеристики представлены в таблице 6.

Таблица 6 – Технологическое оборудование

| Наименование операции |

Модель станка |

| Токарная |

Токарно-винторезный станок модели 16К20

Параметры:

Наибольший диаметр обрабатываемого прутка 400 мм

Наибольшая длина подачи прутка 1000 мм

Частота вращения шпинделя 12.5 – 1600 об/мин

Продольная подача револьверного суппорта 0.05 – 2.8 мм/об

Мощность эл. двигателя привода главного движения 11 КВт

|

| Протяжная |

Горизонтально - протяжной станок модели 7Б510

Параметры:

Номинальное тяговое усилие 10000 кг-с

Длинна рабочего хода ползуна 1250 мм

Диаметр отверстия под планшайбу в опорной плите 150 мм

Размер передней опорной плиты 420 мм

Пределы рабочей скорости протягивания 1¸9 м/мин

Мощность главного электродвигателя 17 кВт

КПД станка 0,9

|

Внутришлифо-

вальная

|

Внутришлифовальный станок модели 3К225В

Параметры:

Наибольшие размеры устанавливаемой заготовки

диаметр 200 мм

длина 50 мм

Диаметр шлифуемых отверстий 3-25 мм

Наибольший ход стола 320 мм

Частота вращения шпинделя заготовки 280 – 2000 об/мин

Частота вращения шпинделя шлиф. круга 20000 об/мин

Мощность электродвигателя привода главного движения

4 КВт

|

| Зубофрезерная |

Зубофрезерный полуавтомат модели 5304В

Параметры:

Наибольший диаметр обрабатываемой заготовки 80 мм

Наибольшие размеры нарезаемых колес:

модуль 1,5

длина зуба прямозубых колес 100 мм

Частота вращения шпинделя инструмента 1600 об/мин

Мощность электродвигателя привода главного движения 1,5 кВт

|

| Зубообкотная |

Зубообкатной станок модели 5П722

Параметры:

Наибольший диаметр обрабатываемой заготовки 320 мм

Модуль обрабатываемых зубчатых колес 0,3-6

Частота вращения ведущего шпинделя 1450 об/мин

Мощность электродвигателя привода главного движения 5,5 кВт

|

Для обработки шестерни на различном оборудовании выбираем стандартный металлорежущий инструмент [6, гл.3] и заносим его в таблицу 7.

Таблица 7 – Металлорежущий инструмент

| Название операции |

Металлорежущий инструмент |

| Токарная |

1. Проходной упорный прямой резец Т15К6 с углом в плане  (ГОСТ 18879 – 73) (ГОСТ 18879 – 73)

2. Токарный проходной отогнутый резец Т15К6 с углом в плане  (ГОСТ 18869 – 73) (ГОСТ 18869 – 73)

3. Резец подрезной Т15К6 (ГОСТ 18880 – 73)

4. Зенкер цельный с коническим хвостовиком

ГОСТ12489 – 71

|

| Шлифовальная |

Шлифовальный круг ПВД;

24А16ПС25К8А, ГОСТ 2424 - 96

|

| Протяжная |

Протяжка шпоночная ГОСТ 24820 – 81 |

| Зубофрезерная |

Фреза специальная m=3,5;

|

| Зубообкатная |

Колесо специальное |

Формирование структуры операций и построение размерных схем

При современном уровне требований к изделиям машиностроения высокие показатели качества деталей машин, как правило, могут быть достигнуты лишь путем ряда последовательно выполняемых технологических операций. Свойства деталей формируются поэтапно – от операции к операции, поскольку для каждого способа обработки существуют возможности исправления исходных погрешностей заготовки и получения требуемых точности и качества обработанных поверхностей. Поэтому, как отмечалось ранее, при изготовлении заготовки необходимо стремиться, чтобы она по форме и размерам максимально приближалась к готовой детали. Это приводит к повышению точности и качества поверхностей готовой детали, способствует экономии материала и сокращению трудоемкости механической обработки. Для достижения поставленной задачи – обеспечения заданных показателей редуктора – следует правильно назначить припуски и допуски на заготовку рассматриваемого червячного колеса.

На обрабатываемые поверхности заготовки червячного колеса назначаем припуски и допуски по ГОСТ 26645 – 85 и записываем их значения в таблицу 8.

Таблица 8 - Припуски и допуски на обрабатываемые поверхности червячного колеса (размеры в мм)

| Размер |

Припуск

|

Допуск |

Ш229 0,046 0,046 |

2∙1,8 |

0,5 0,5 |

Ш190 0,046 0,046 |

2∙1,7 |

0,4 0,4 |

| Ш68+0,03 |

2∙1,4 |

0,25 0,25 |

| 40 |

2∙1,3 |

0,2 0,2 |

90 0,035 0,035 |

2∙1,6 |

0,35 0,35 |

| 15 |

2∙1,2 |

0,18 0,18 |

Технологическое установочно-зажимное приспособление. Служебное назначение приспособления

Для чистовой обработки наружной поверхности и шлифования колесо надеваем на центрирующую оправку, которая обеспечит заданную точность установки.

Центровые оправки применяют для установки с центральным базовым отверстием втулок, колец, шестерён, обрабатываемых на многорезцовых шлифовальных и других станках. При обработке партии таких деталей требуется получить высокую концентричность наружных и внутренних поверхностей и заданную перпендикулярность торцов к оси детали.

Показатели качества приспособления

При базировании на центрирующей оправке на чистовых операциях и при обработке зубьев заготовка устанавливается по обработанному внутреннему диаметру, что позволяет избежать погрешностей базирования, поскольку обеспечивает взаимосвязь между зубчатой поверхностью и осью посадочного отверстия. При выбранной схеме базирования заготовки на центрирующей оправке технологическая, конструкторская база и измерительная совпадают, что приведет к отсутствию погрешности базирования.

Для оправки с тарельчатыми пружинами погрешность установки

мкм при базе в 150 мм [1, табл. 13] мкм при базе в 150 мм [1, табл. 13]

Износ при обработке колеса при базировании на тарельчатые пружины

eи= 0,007мм.

Погрешность фиксации

eс=0,001мм.

Принципиальная схема и описание работы приспособления. Оправки и патроны с тарельчатыми пружинами применяются для центрирования и зажима по внутренней или наружной цилиндрической поверхности обрабатываемых деталей. В графической части показана центровая оправка с тарельчатыми пружинами. Оправка состоит из корпуса 7, упорного кольца 2, пакета тарельчатых пружин 6, нажимной втулки 3 и тяги 1, и гайкой 4. Оправку применяют для установки и закрепления детали 5 по внутренней цилиндрической поверхности. При закручивании гайки 4, последняя, через втулку 3, нажимает на тарельчатые пружины 6. Пружины выпрямляются, их наружный диаметр увеличивается, а внутренний уменьшается, и обрабатываемая деталь 5 центрируется и зажимается.

Заключение

В результате проделанной работы были реализованы навыки ведения самостоятельной инженерной работы, изучена методика теоретико-эксперементальных исследований технологических процессов механо-сборочного производства.

Осуществлено проектирования технологических процессов сборки редуктора червячного одноступенчатого и технологических процессов изготовления детали – колесо червячное в сборе.

Список использованных источников

1. Маталин А.А. Технология машиностроения. Л.: Машиностроение, Ленингр. Отд-ние, 1985г. 496с.

2. Аверченков В.И., Гордиленко О.А. и др. Сборник задач и упражнений по технологии машиностроения. М: Машиностроение, 1988г. 192с.

3. Руцкой A.M., Шишков С.Е. и др. Сборник задач и упражнений по технологии машиностроения. Курск ГТУ. Курск, 2000г. 240с.

4. Справочник контролёра машиностроительного завода. Допуски, посадки, линейные измерения/ А.Н. Виноградов, Ю.А. Воробьёв, Л.Н. Воронцов. М.: Машиностроение. 1980г. 527с.

5. Справочник технолога-машиностроителя. Т. 1. /А.Г. Косилова, Р.К. Мещеряков. М.: Машиностроение. 1986г. 656с.

6. Справочник технолога-машиностроителя. Т. 2. /А.Г. Косилова, Р.К. Мещеряков. М.: Машиностроение. 1986г. 496с.

7. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения. М.: Машиностроение, 1986г.

8. Допуски и посадки: Справочник под ред. Мягкова. Л.: Машиностроение, 1979г.

9. Белоусов А.П. Проектирование станочных приспособлений. М., «Высшая школа», 1974г. 264с.

10. Колесов И.М. Основы технологии машиностроения: Учеб. для машиностроит. спец. вузов. – 3-е изд., стер. – М.: Высш. шк., 2001г. 591с.: ил.

11. ГОСТ 29285 – 92 «Редукторы и мотор – редукторы. Общие требования к методам испытаний

|