Министерство образования и науки Украины

Харьковский национальный аэрокосмический университет им.Н.Е.Жуковского “ХАИ”

Кафедра 202

“Привод аэросаней”

ХАИ.202.234.07З.260.16

Пояснительная записка

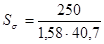

к курсовому проекту по дисциплине

“ Конструкция машин и механизмов ”

Выполнил: студентка гр.234

Сабадаш Ю.Н.

Проверил: доц. Назин В.И.

Харьков

2007

Содержание

Введение

1Определение исходных данных

2.Подбор электродвигателя

3.Расчет цилиндрической косозубой передачи

3.1 Расчет первой ступени

3.2 Расчет второй ступени

4.Подбор муфт

5. Расчет валов

5.1 Расчет диаметров валов

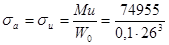

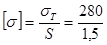

5.2 Проверочный расчет быстроходного вала

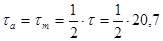

5.3 Проверочный расчет среднего вала

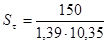

5.4 Проверочный расчет приводного вала

6. Расчет подшипников по динамической грузоподъемности

6.1 Расчет подшипников быстроходного вала

6.2 Расчет подшипников среднего вала

6.3 Расчет подшипников приводного вала

7.Расчет параметров корпуса

8.Подбор масла

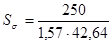

9.Расчет фундаментальных болтов

10. Расчет узла винта

Список используемой литературы

Введение

Редуктором называют механизм, выполненный в виде отдельного агрегата, служащий для понижения угловой скорости и соответственно повышения крутящих моментов.

Редуктор — неотъемлемая составная часть современного оборудования.

В приводах общемашиностроительного назначения, разрабатываемых при курсовом проектировании, редуктор является основным и наиболее трудоемким узлом.

Цилиндрические двухступенчатые редукторы развернутой схемы применяются обычно в интервале передаточных чисел 8..30. Простота конструкции обусловила их широкое применение в промышленности.

Заданием курсового проекта является расчет и проектирование основных узлов редуктора аэросаней: расчет на прочность и выносливость шестерни и зубчатых колес, подбор и расчет основных узлов, валов и подбор подшипников, проектирование узла редуктора с двигателем и барабаном в сборе.

Проектируемый в данной работе редуктор аэросаней должен отвечать основным критериям работоспособности: прочности, износостойкость, жесткости, теплостойкости, вибрационной устойчивости.

Значение того или иного критерия определяют по условиям работы.

Основным требованием, предъявляемым к конструкции проектируемого механизма, является надежность и экономичность.

1.Определение исходных данных

редуктор подшипник вал болт

1.1 Потребная мощность привода

Pвх=18,4 кВт;

ηобщ=ηзп2ηмуф2ηподш4 ;

ηмуф=0,96..0,98;

ηподш=0,99..0,995;

ηзп=0,96..0,98;

ηобщ=0,982 ·0,9952·0,97=0,886;

1.2 Передаточное отношение редуктора

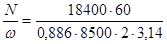

iобщ= = = =9,44; =9,44;

Принимаем i1=3,2, отсюда i2=iобщ/i1=2,95;

1.3 Частота вращения среднего вала

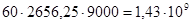

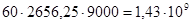

n2= =2656,25 мин-1; =2656,25 мин-1;

1.4 Частота вращения тихоходного вала

n3= =900,423 мин-1; =900,423 мин-1;

1.5 Крутящий момент на приводном валу

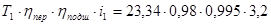

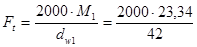

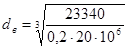

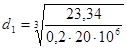

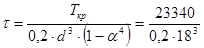

T1= =23,34 Н×м; =23,34 Н×м;

1.6 Крутящий момент на среднем валу

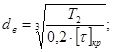

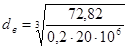

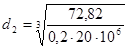

T2= =72,82 Н×м; =72,82 Н×м;

1.7 Крутящий момент на быстроходном валу.

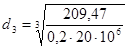

T3= =209,47 Н×м; =209,47 Н×м;

2. Подбор электродвигателя

nдв=8500 мин-1 -номинальные обороты двигателя

Nдв=18,4 кВт -мощность номинальная

Двигатель Хонда – 250РС, Япония

3. Расчет цилиндрической прямозубой передачи

3.1 Расчет первой ступени.

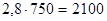

Подводимая к валу шестерни мощность -------------------18,4 кВт

Срок службы------------------------------------------------------9000 ч

Частота вращения шестерни-----------------------------------n1=8500 мин-1

Частота вращения колеса---------------------------------------n2=2656,26 мин-1

Угол наклона зуба в зацеплении------------------------------b=0°

Угол зацепления--------------------------------------------------a»20°

Режим нагрузки постоянный.

Принятые материалы

| Элемент передачи |

Заготовка |

Марка стали |

Термообработка |

σв, МПа |

σт, МПа |

Твердость поверхности не менее |

Базовые числа циклов |

| Шестер-ня |

Поковка |

45 |

Объемная закалка |

1000 |

750 |

(45-50) HRC |

NHD1=6·107

NFD1=4·106

|

| Колесо |

Поковка |

45 |

Объемная закалка |

1000

|

750 |

(40-45) HRC |

NHD2=4·107

NFD2=4·106

|

Проектировочный расчет

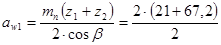

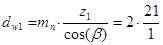

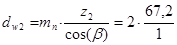

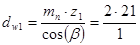

3.1.1 Определение числа зубьев шестерни и колеса

Принимаем z1=21, тогда z2=67,2;

3.1.2 Определение числа циклов перемены напряжений шестерни и колеса

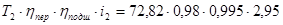

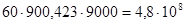

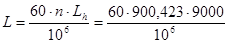

NH1=60·n1·c1·t= ; ;

NH2=60·n2·c2·t= ; ;

с1 и c2 –количества контактов зубьев шестерни колеса за один оборот;

t-срок службы передачи;

3.1.3 Определение допускаемых напряжений

а) контактные:

[σH]= ·ZR· ZE·KL·KХН·KHL≈0.9· ·ZR· ZE·KL·KХН·KHL≈0.9· · KHL; · KHL;

σHO1=18·45+150=960 МПа;

[σH]1=0,9 ×1=785,455 Mпа; ×1=785,455 Mпа;

σHO2=18·40+150=870 Mпа;

[σH]2= ×1=711,818 МПа; ×1=711,818 МПа;

В качестве расчетного принимаем [σH]расч=710[МПа]

б) изгибные:

F= ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFL; ·kFL;

kFL= -коэффициент долговечности; -коэффициент долговечности;

Так как NF1>NFO1 и NF2>NFO2 ,то kFL1= kFL2=1;  ; ;

σFO1= σFO2=550 Mпа; SF1=SF2= 1,75;

[σF]1=[σF]2= ×1=315 МПа; ×1=315 МПа;

в) предельные:

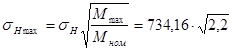

[σH]max1=[σH]max2=2.8σT;[σH]max1=[σH]max2= Мпа; Мпа;

[σF]max1=[σF]max2=0.8σT; [σF]max1=[σF]max2= Мпа; Мпа;

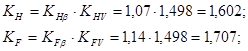

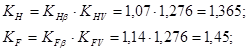

3.1.4 Определение коэффициентов расчетной нагрузки

kH= kHβ· kHυ ---- коэффициенты расчетной нагрузки

kF= kFβ· kFυсоответственно при расчетах на контактную и изгибную выносливость;

kHβи kFβ---- коэффициенты динамической нагрузки ;

kHβ =1,07;kFβ =1,14;

kHυ≈ kFυ=kV=1,2 --- коэффициенты динамической нагрузки для

8-ой степени точности,принятой нами в предположении,что

окружная скорость в зацеплении Vокр=3-8 ; ;

kH= ; ;

kF= ; ;

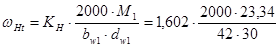

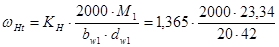

3.1.5 Начальный (делительный) диаметр шестерни:

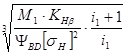

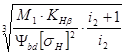

= =  ; ;

где  =675 =675  ; ;  ; ; =23,34 Н×м; =23,34 Н×м;

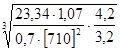

= =  =30,56 мм; =30,56 мм;

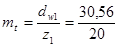

3.1.6 Модуль зацепления

=1,528 мм; =1,528 мм;

По ГОСТ 9563-60 округляем модуль до mn=2 мм,тогда

=88,4 мм; =88,4 мм;

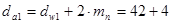

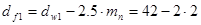

=42 мм; =42 мм;

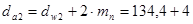

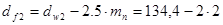

=134,4 мм; =134,4 мм;

ширина зубчатого венца bw=dw1×ybd=30 мм.

Проверочный расчет

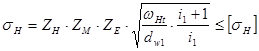

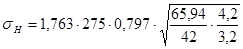

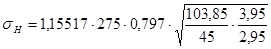

3.1.7 Проверка передачи на контактную выносливость

Предварительно устанавливаем следующие параметры:

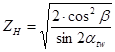

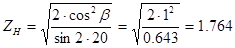

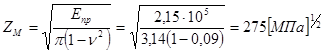

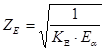

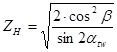

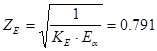

коэффициенты  : :

-коэффициент, учитывающий форму сопряженных поверхностей; -коэффициент, учитывающий форму сопряженных поверхностей;

;где ;где  ; ; , ,

; ;

=0,797; =0,797;

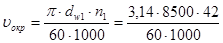

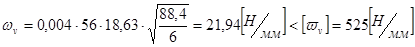

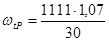

Уточнение окружной скорости:

=18,63 м/с; =18,63 м/с;

Уточнение расчетной нагрузки:

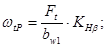

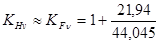

; ; ,где ,где

=1111,42 Н; =1111,42 Н;

=44,045 Н/мм; =44,045 Н/мм;

=1,498; =1,498;

Определяем удельную расчетную окружную силу:

=65,94 Н/мм; =65,94 Н/мм;

=552,59 МПа; =552,59 МПа;

Т.о. недогрузка передачи составляет 15%. Для более рационального ее использования принимаем толщину зубчатого венца равной 15 мм:

=79,28 Н/мм; =79,28 Н/мм;

=1,276; =1,276;

Определяем удельную расчетную окружную силу:

=100,96 Н/мм; =100,96 Н/мм;

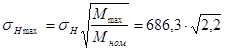

=686,34 МПа; =686,34 МПа;

Т.о. недогрузка меньше 3%.

3.1.8 Проверка зубьев передачи на изгибную выносливость

[σF]1=[σF]2= МПа; МПа;

Так как 73,09<83,81 проверяем на прочность зуб шестерни:

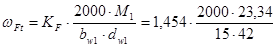

=107,73 Н/мм; =107,73 Н/мм;

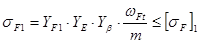

; ; ; ;

=138,92 МПа<315 МПа; =138,92 МПа<315 МПа;

3.1.9 Проверка на контактную и изгибную прочность при действии максимальной нагрузки (проверка на перегрузку, на предотвращение пластической деформации или хрупкого излома)

=1017,9 МПа; =1017,9 МПа;

=305,58 МПа; =305,58 МПа;

3.1.10 Определение геометрических и других размеров шестерни и колеса:

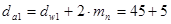

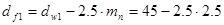

=42 мм; =42 мм;  =134,4мм; =134,4мм;

=46 мм; =46 мм;  =138,4 мм; =138,4 мм;

=38 мм; =38 мм;

=130,4 мм; =130,4 мм;

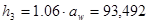

=15 мм; aw=88,4 мм. =15 мм; aw=88,4 мм.

Определяем диаметр отверстия под вал в колесе:

; ;

=26,3 мм; =26,3 мм;

3.2 Расчет второй ступени

Подводимая к валу шестерни мощность -------------------17,94 кВт

Срок службы------------------------------------------------------9000 ч

Частота вращения шестерни---------------------------------n1=2656,25 мин-1

Частота вращения колеса-------------------------------------n2=900,423 мин-1

Угол наклона зуба в зацеплении------------------------------b=0°

Угол зацепления--------------------------------------------------atw»20°

Режим нагрузки постоянный.

Принятые материалы

| Элемент передачи |

Заготовка |

Марка стали |

Термообработка |

σв, МПа |

σт, МПа |

Твердость поверхности не менее |

Базовые числа циклов |

| Шесте-рня |

Поковка |

40ХН |

Улучше -

ние

|

1600 |

1400 |

(50-54)HRC |

NHD1=8·107

NFD1=4·106

|

| Колесо |

Поковка |

40ХН |

Улучше -

ние

|

1600 |

1400 |

(50-54)HRC |

NHD2=4·107

NFD2=4·106

|

Проектировочный расчет

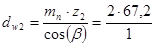

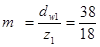

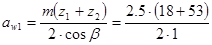

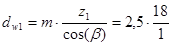

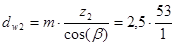

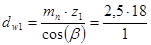

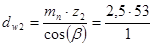

3.2.1 Определение числа зубьев шестерни и колеса

i2= =2,95 =2,95

Принимаем z1=18, тогда z2=z1×i1=18×2,95=53,1; принимаем z2=53;

3.2.2 Определение числа циклов перемены напряжений шестерни и колеса

NH1=60·n2·c1·t= ; ;

NH2=60·n3·c2·t=

с1 и c2 –количества контактов зубьев шестерни колеса за один оборот

t-срок службы передачи

3.2.3 Определение допускаемых напряжений

а) контактные:

[σH]= ·ZR· ZE·KL·KХН·KHL≈0.9· ·ZR· ZE·KL·KХН·KHL≈0.9· · KHL; · KHL;

σHO1=18·45+150=960 МПа;

[σH]1=0,9 =785,45 Mпа; =785,45 Mпа;

σHO2=18·40+150=870 MПа;

[σH]2= =711 МПа; =711 МПа;

В качестве расчетного принимаем [σH]расч=711 МПа;

б) изгибные :

σF= ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFL; ·kFL;

Так как NF1>NFO1 и NF2>NFO2 ,то kFL1= kFL2=1; ;σFO1= σFO2=550 Mпа;SF1=SF2= 1,75; ;σFO1= σFO2=550 Mпа;SF1=SF2= 1,75;

[σF]1=[σF]2= =314.286 МПа; =314.286 МПа;

в) предельные:

[σH]max1=[σH]max2=2.8σT;[σH]max1=[σH]max2= =4480 МПа; =4480 МПа;

[σF]max1=[σF]max2=0.8σT;[σF]max1=[σF]max2= =1280 МПа; =1280 МПа;

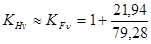

3.2.4 Определение коэффициентов расчетной нагрузки

kH= kHβ· kHυ ---- коэффициенты расчетной нагрузки

kF= kFβ· kFυсоответственно при расчетах на контактную и изгибную выносливость;

kHβи kFβ---- коэффициенты динамической нагрузки ;

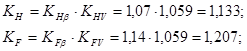

kHβ =1,07;kFβ =1,14;

kHυ≈ kFυ=kV=1,2 --- коэффициенты динамической нагрузки для

8-ой степени точности,принятой нами в предположении,что окружная скорость в зацеплении Vокр=3-8 ; ;

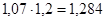

kH= =1,284 ; =1,284 ;

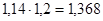

kF= =1,386; =1,386;

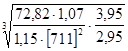

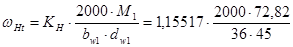

3.2.5 Начальный (делительный) диаметр шестерни

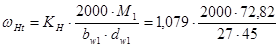

= =  ;где ;где  =675 =675  ; ;  =1,15; =1,15; =72,82 Н×м; =72,82 Н×м;

=675 =675 =38 мм; =38 мм;

3.2.6 Модуль зацепления

окружной  =2,11 мм; =2,11 мм;

По ГОСТ 9563-60 округляем модуль до m=2,5 мм,тогда

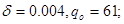

=88,4 мм; =88,4 мм;

=45 мм; =45 мм;

=132,5 мм; =132,5 мм;

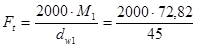

ширина зубчатого венца bw=dw1×ybd=27 мм.

Проверочный расчет

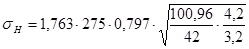

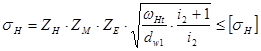

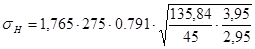

3.2.7 Проверка передачи на контактную выносливость:

Предварительно устанавливаем следующие параметры:

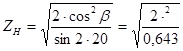

коэффициенты  : :

; ;  =1,765, =1,765,

; ; ; ;

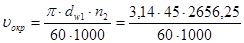

Уточнение окружной скорости:

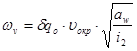

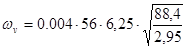

=6,25 м/с; =6,25 м/с;

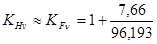

Уточнение расчетной нагрузки:

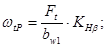

; ; ,где ,где

=7,66 Н/мм; =7,66 Н/мм;

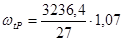

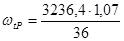

=3236,4 Н; =3236,4 Н;

=128,25 Н/мм; =128,25 Н/мм;

=1,059; =1,059;

Определяем удельную расчетную окружную силу:

=135,8 Н/мм; =135,8 Н/мм;

=771,8 МПа; =771,8 МПа;

Т.о. недогрузка передачи составляет 15,3%. Для более рационального ее использования принимаем толщину зубчатого венца равной 36 мм:

=96,193Н/мм; =96,193Н/мм;

=1,0796; =1,0796;

Определяем удельную расчетную окружную силу:

=103,85 Н/мм; =103,85 Н/мм;

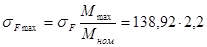

=674,89 МПа; =674,89 МПа;

Т.о. недогрузка меньше 3%.

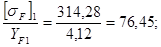

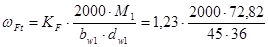

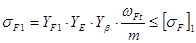

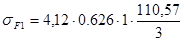

3.2.8 Проверка зубьев передачи на изгибную выносливость

σF= ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFg ·kFd ·kFC ·YS ·YR ·kXF≈ ·kFL; ·kFL;

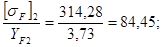

=76,45; =76,45;  =84,45; =84,45;

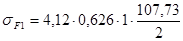

Проверяем зуб шестерни:

=110,57 Н/мм; =110,57 Н/мм;

; ; ; ;  ; ;

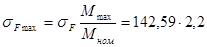

=142,59 МПа, что меньше допустимого. =142,59 МПа, что меньше допустимого.

3.2.9 Проверка на контактную и изгибную прочность при действии максимальной нагрузки (проверка на перегрузку, на предотвращение пластической деформации или хрупкого излома):

=1088,9 МПа; =1088,9 МПа;

=313,7 МПа; =313,7 МПа;

3.2.10 Определение геометрических и других размеров шестерни и колеса

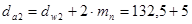

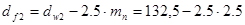

=45 мм; =45 мм;  =132,5мм; =132,5мм;

=50 мм; =50 мм;  =137,5 мм; =137,5 мм;

=38,75 мм; =38,75 мм;

=126,25 мм; =126,25 мм;

=27 мм; aw=88,4 мм. =27 мм; aw=88,4 мм.

Определяем диаметр отверстия под вал в колесе:

=38,3 мм, принимаем равным 38 мм. =38,3 мм, принимаем равным 38 мм.

4.Подбор муфт

Муфта 1: Муфта упругая втулочно-пальцевая ГОСТ 21424-75

D=80 мм;

dm=18 мм;

l=80 мм;

Муфта 2:Муфта шарнирная 500-1-60-1-УЗ ГОСТ 5147-80

5. Расчет валов

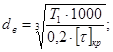

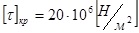

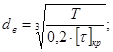

5.1 Рассчитаем диаметры валов из условия прочности при кручении

(Сталь 45 по ГОСТ 1050-74) (Сталь 45 по ГОСТ 1050-74)

=18 мм, принимаем равным 18 мм. =18 мм, принимаем равным 18 мм.

=26,13 мм, принимаем равным 26 мм. =26,13 мм, принимаем равным 26 мм.

=37,41 мм, принимаем равным 38 мм. =37,41 мм, принимаем равным 38 мм.

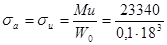

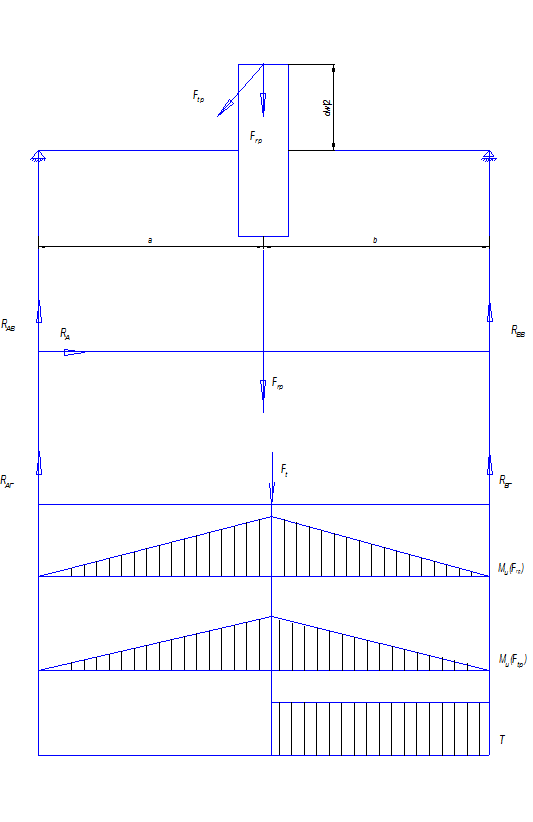

5.2 Проверочный расчет быстроходного вала

Вал представляют как балку на двух опорах: шарнирно-неподвижной и шарнирно-подвижной (рис.1):

=23,34 Н×м =23,34 Н×м

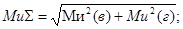

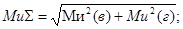

Определяем суммарный изгибающий момент в опасном сечении:

; ;

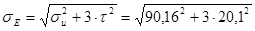

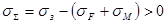

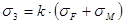

Определим эквивалентные напряжения

=90,16 МПа; =90,16 МПа;

=20,1 МПа; =20,1 МПа;

=96,64 МПа; =96,64 МПа;

=186,7 МПа (Сталь 45 по ГОСТ 1050-74); =186,7 МПа (Сталь 45 по ГОСТ 1050-74);

sЕ<[s];

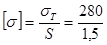

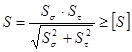

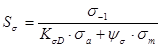

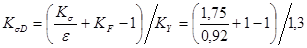

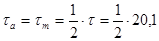

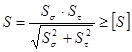

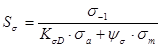

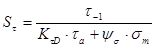

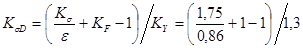

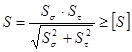

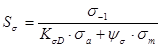

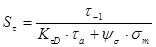

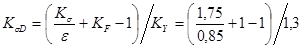

Проверим коэффициент запаса прочности по усталости:

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

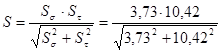

; [S]=1,3 ; [S]=1,3

где  коэффициент запаса по нормальным напряжениям: коэффициент запаса по нормальным напряжениям:

коэффициент запаса по касательным напряжениям: коэффициент запаса по касательным напряжениям:

; ;  ; ;

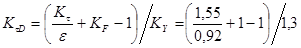

Суммарные коэффициенты  и и  , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам: , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам:

=1,46; =1,46;

=1,296; =1,296;

=40,02 МПа; ys=yt=0 =40,02 МПа; ys=yt=0

=10,05 МПа; =10,05 МПа;

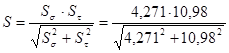

=4,271; =4,271;  =10,98; =10,98;

=3,75; =3,75;

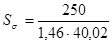

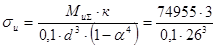

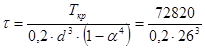

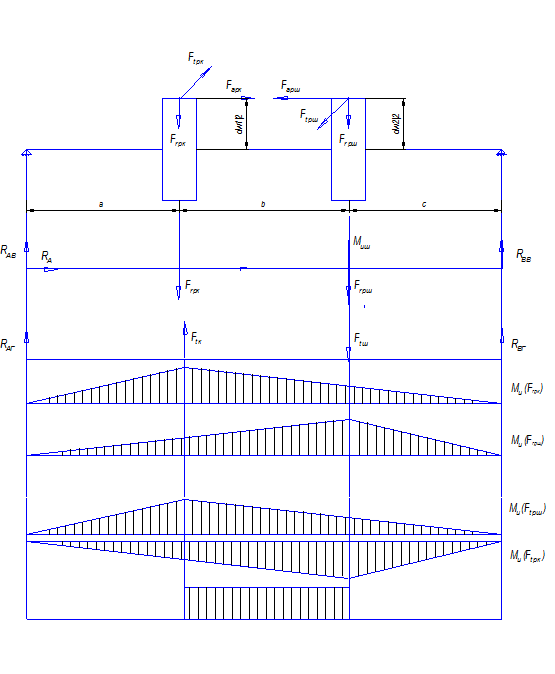

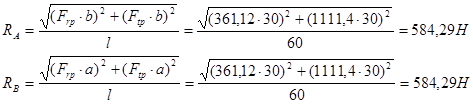

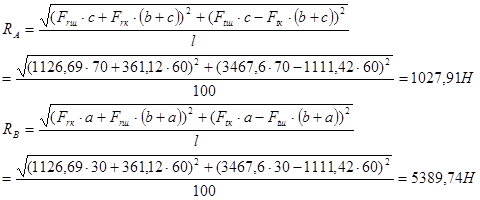

5.3 Проверочный расчет среднего вала

Вал представляют как балку на двух опорах: шарнирно-неподвижной и шарнирно-подвижной (рис.2):

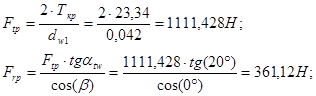

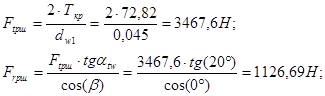

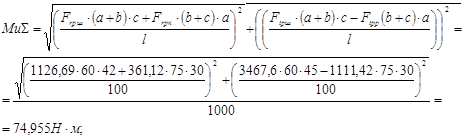

=72,82 Н×м =72,82 Н×м

Ftpк=1111,42 Н; Frpк=361,12 Н;

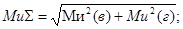

Определяем суммарный изгибающий момент в опасном сечении:

; ;

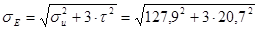

Определим эквивалентные напряжения

=127,9 МПа; =127,9 МПа;

=20,7 МПа; =20,7 МПа;

=132,8 МПа; =132,8 МПа;

=186,7 МПа (Сталь 45 по ГОСТ 1050-74); =186,7 МПа (Сталь 45 по ГОСТ 1050-74);

sЕ<[s];

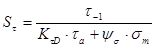

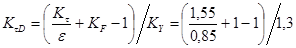

Проверим коэффициент запаса прочности по усталости:

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

; [S]=1,3 ; [S]=1,3

где  коэффициент запаса по нормальным напряжениям: коэффициент запаса по нормальным напряжениям:

коэффициент запаса по касательным напряжениям: коэффициент запаса по касательным напряжениям:

; ;  ; ;

Суммарные коэффициенты  и и  , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам: , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам:

=1,57; =1,57;

=1,39; =1,39;

=42,64 МПа; ys=yt=0 =42,64 МПа; ys=yt=0

=10,35 МПа; =10,35 МПа;

=3,73; =3,73;  =10,42; =10,42;

=3,51; =3,51;

Рис.1

Рис.2

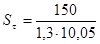

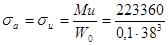

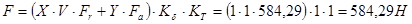

5.3 Проверочный расчет приводного вала

Вал представляют как балку на двух опорах: шарнирно-неподвижной и шарнирно-подвижной (рис.1):

=209,47 Н×м =209,47 Н×м

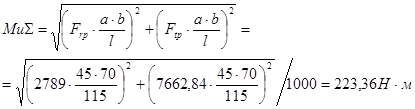

Определяем суммарный изгибающий момент в опасном сечении:

; ;

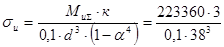

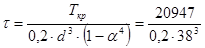

Определим эквивалентные напряжения

=122,1 МПа; =122,1 МПа;

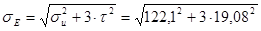

=19,08 МПа; =19,08 МПа;

=126,49 МПа; =126,49 МПа;

=186,7 МПа (Сталь 45 по ГОСТ 1050-74); =186,7 МПа (Сталь 45 по ГОСТ 1050-74);

sЕ<[s];

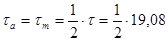

Проверим коэффициент запаса прочности по усталости:

При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле:

; [S]=1,3 ; [S]=1,3

где  коэффициент запаса по нормальным напряжениям: коэффициент запаса по нормальным напряжениям:

коэффициент запаса по касательным напряжениям: коэффициент запаса по касательным напряжениям:

; ;  ; ;

Суммарные коэффициенты  и и  , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам: , учитывающие влияние всех факторов на сопротивление усталости при изгибе и кручении, вычисляем по формулам:

=1,58; =1,58;

=1,4; =1,4;

=40,7 МПа; ys=yt=0 =40,7 МПа; ys=yt=0

=9,54 МПа; =9,54 МПа;

=3,88; =3,88;  =11,23; =11,23;

=3,66; =3,66;

6. Расчет подшипников по динамическойгрузоподъемности

Современный расчет подшипников качения базируется на двух критериях:

1) статической грузоподъемности (предупреждает образование вмятин);

2) динамической грузоподъемности (предупреждает усталостное выкрашивание);

При проектировании опор передачи исходными для определения нагрузок, действующих на подшипник, являются силы в зацеплении. В зацеплении действует нормальная сила Fn и сила трения Fтр. Силами трения в зацеплении пренебрегают, так как коэффициент трения между хорошо смазанными и чисто обработанными зубьями весьма мал. Для удобства расчетов нормальную силу Fn раскладывают на составляющие: в общем случае – радиальную Frр; окружную Ftр; осевую Faр.

Схема приложения нагрузок, их распределение между опорами и их величины такие же, как были приведены в проверочных расчетах соответствующих валов.

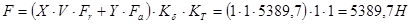

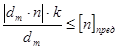

6.1 Расчет подшипников быстроходного вала

Для наиболее нагруженной опоры (А) рассчитываем эквивалентную нагрузку, принимая (Fr=RA), V=1, Кб=1, КТ=1;

, принимаем X=1, Y=0. , принимаем X=1, Y=0.

Эквивалентную нагрузку для радиального подшипника определяют по формуле:

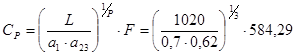

Для определения динамической грузоподъемности определяем:

a1=0,62 – коэффициент, учитывающий надежность узла;

a23=0,7 – коэффициент, учитывающий качество материала подшипника;

p=3 - показатель степени, определяющий тип подшипника;

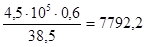

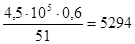

=1020 млн. об. – ресурс в миллионах оборотов; =1020 млн. об. – ресурс в миллионах оборотов;

=7748,33 Н; =7748,33 Н;

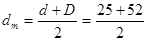

По каталогу выбираем подшипник радиальный шариковый по ГОСТ 8338-75 №205, d=25 мм, D=52 мм, B=15 мм, C=14000 H, C0=6950 H, n=12000 мин-1;

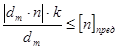

Проверка на быстроходность:

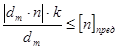

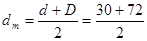

; ;  =38,5 мм; =38,5 мм;

мин-1<12000 мин-1 мин-1<12000 мин-1

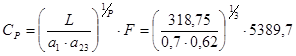

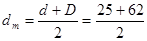

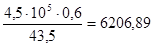

6.2 Расчет подшипников среднего вала

Для наиболее нагруженной опоры (В) рассчитываем эквивалентную нагрузку, принимая (Fr=RВ), V=1, Кб=1, КТ=1;

, принимаем X=1, Y=0. , принимаем X=1, Y=0.

Эквивалентную нагрузку для радиального подшипника определяют по формуле:

; ;

=318,75 млн. об.; =318,75 млн. об.;

=40826,74 Н; =40826,74 Н;

По каталогу выбираем подшипник радиальный шариковый по ГОСТ 8338-75 №305, d=25 мм, D=62 мм, B=17 мм, C=41000 H, C0=22400 H, n=7500 мин-1;

Проверка на быстроходность:

; ;  =43,5 мм; =43,5 мм;

мин-1<7500 мин-1 мин-1<7500 мин-1

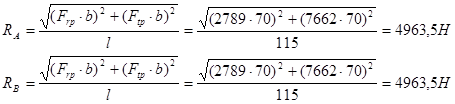

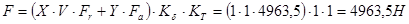

6.3 Расчет подшипников приводного вала

Для наиболее нагруженной опоры (А) рассчитываем эквивалентную нагрузку, принимая (Fr=RA), V=1, Кб=1, КТ=1;

, принимаем X=1, Y=0. , принимаем X=1, Y=0.

Эквивалентную нагрузку для радиального подшипника определяют по формуле:

; ;

=108 млн. об.; =108 млн. об.;

=31167,5 Н; =31167,5 Н;

По каталогу выбираем подшипник радиальный шариковый по ГОСТ 8338-75 №306, d=30 мм, D=72 мм, B=19 мм, C=32000 H, C0=24200 H, n=8000 мин-1;

Проверка на быстроходность:

; ;  =51 мм; =51 мм;

мин-1<8000 мин-1 мин-1<8000 мин-1

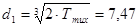

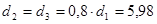

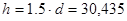

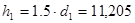

7.Расчет параметров корпуса

Обычно корпуса редукторов изготавливают из чугунного литья, а корпуса тяжелонагруженных редукторов- из стального литья. При индивидуальном изготовлении корпуса часто выполняют сварными из листовой стали Ст2,Ст3. Толщина стенок сварных корпусов примерно на 20-30 % меньше чугунных.

Соотношение размеров основных элементов корпуса из чугуна

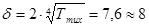

Толщина стенки редуктора

мм; мм;

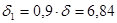

Толщина стенки крышки

мм; мм;

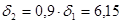

Толщина ребра:

в сопряжении со стенкой корпуса

мм; мм;

в сопряжении со стенкой крышки

мм; мм;

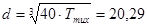

высота

Н=5×d=40 мм;

Диаметр фундаментальных болтов:

мм; мм;

Диаметр болтов соединения крышки с корпусом редуктора:

мм; мм;

Диаметр болтов крепления торцовых крышек подшипников и крышки смотрового отверстия:

мм; мм;

Толщина фундаментных лап:

мм; мм;

Толщина фланца корпуса

мм; мм;

Высота центров:

мм; мм;

Зазор между зубчатым колесом и стенкой корпуса:

D=0,6×d=4,8 мм;

между зубчатым колесом и дном:

D1=2,5×d=16 мм;

между зубчатыми колесами:

D2=0,4×d=3,2 мм;

8.Подбор масла

Экономичность и долговечность машин в большей степени зависят от правильностивыбора смазочного материала. Обычно значение коэффициента трения в парах трения снижаются с ростом вязкости смазочного материала, но вместе с темповышаются гидромеханические потери на перемешивание смазочного материала. Вопрос правильного выбора вязкости масла сводится к определению некоторого оптимального ее значения на основе опыта изготовления и эксплуатации узлов машин, а также рекомендаций теории смазывания.

1. Способ смазывания.

В редукторе применим непрерывное смазывание жидким маслом картерным непроточным методом (окунанием). Этот способ применим для зубчатых передач при окружных скоростях до 12,5 м/с.

2. Выбор сорта масла.

Масло индустриальное И-100А ГОСТ 20799-75

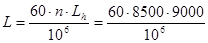

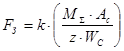

9. Расчет болтов крепления редуктора к раме

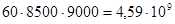

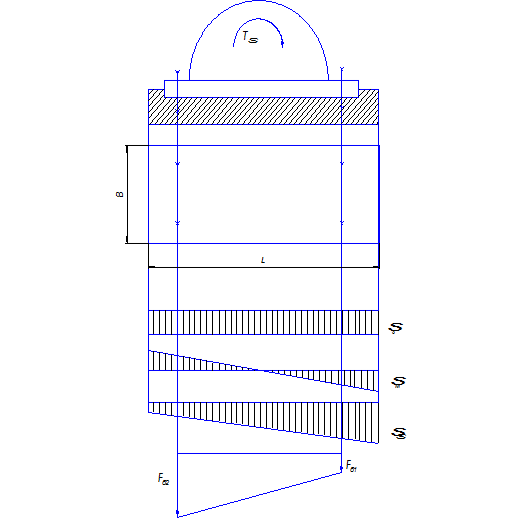

Расчетная схема болтового соединения приведена на рис.3.

9.1 Определим потребное усилие затяжки из условия не раскрытия стыка:

; ;

; ;  ; ;  =0; =0;

; ;

z=4 – принятое число болтов;

Ас – площадь, на которой расположена группа болтов:

=180×246=44280 мм2, =180×246=44280 мм2,

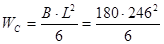

Wc – момент сопротивления:

=1815480 мм3; =1815480 мм3;

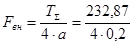

=23,34+209,47=232,87 Н×м =23,34+209,47=232,87 Н×м

k = 1,5 – коэффициент запаса затяжки;

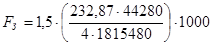

=2129,9 Н; =2129,9 Н;

=291,08 Н; =291,08 Н;

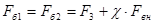

9.2 Полное усилие, действующее на один болт:

=2129,9+0,4×291,08=2246,33 Н =2129,9+0,4×291,08=2246,33 Н

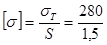

Материал болтов сталь 40Х -

=333,33 МПа; =333,33 МПа;

9.3 Определяем расчетный внутренний диаметр резьбы болтов из условия их прочности на разрыв:

=3,58 мм; =3,58 мм;

Конструктивно принимаем внутренний диаметр d=20 мм.

Рис.3

Список используемой литературы

1. Анурьев В.И. “Справочник конструктора машиностроителя”. В 3-х т. Т.1-М: Машиностроение,1982-736 с.

2. Анурьев В.И. “Справочник конструктора машиностроителя”. В 3-х т. Т.2-М: Машиностроение,1980-559 с.

3. Анурьев В.И. “Справочник конструктора машиностроителя”. В 3-х т. Т.3-М: Машиностроение,1978-557 с.

4. “Проектирование механизмов-роботов”/В.И.Назин - Учебное пособие. Харьков: ХАИ,1999-137 с.

5. “Расчет и проектирование зубчатых передач”/Учебное пособие к курсовому проекту по деталям машин/Артеменко Н.П., Волошин Ю.И. Харьков: ХАИ, 1980-113 с.

6. “Инженерные расчеты подшипников и валов”/Учебное пособие- В.И.Назин-Харьков: ХАИ, 1995-120с.

7. Иванов М.Н. “Детали машин”. Учебник для ВУЗов. М, «Высшая школа”,1976-339 с.

|