МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ХЕРСОНСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА МЕНЕДЖМЕНТА И МАРКЕТИНГА

ДИПЛОМНАЯ

РАБОТА

СПЕЦИАЛИСТА

АНАЛИЗ СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ И РАЗРАБОТКА ОРГАНИЗАЦИОННЫХ МЕРОПРИЯТИЙ ПО ПОВЫШЕНИЮ ЕЕ ЭФФЕКТИВНОСТИ НА ООО «ФРЕГАТ»

7.050201 – Менеджмент организаций

| Разработал ст. гр. 5 зкМ |

.................

(подпись, дата)

|

Д.К. Шеремет |

Руководитель:

ст. преподаватель

|

...................

(подпись, дата)

|

А.И. Головач |

Консультанты:

по экономической части

ст. преподаватель

|

..................

(подпись, дата)

|

А.И. Головач |

по применению ЭВМ

ст. преподаватель

|

...................

(подпись, дата)

|

Н.В.Ларина |

Нормоконтроль,

ассистент

|

...................

(подпись, дата)

|

В.Е. Рассихина |

| Допущена к защите "____" __________2011 года |

| Зав. кафедрой: профессор, д.э.н |

...................

(подпись, дата)

|

Г.Г. Савина |

Херсон 2011

МІНІСТЕРСТВО ОСВІТИІ НАУКИ УКРАЇНИ

ХЕРСОНСЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

КАФЕДРА МЕНЕДЖМЕНТУІ МАРКЕТИНГУ

качество управление анализ

ДИПЛОМНА

Р

О

БОТА

СПЕЦІАЛИСТА

АНАЛИЗ СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ И РАЗРАБОТКА ОРГАНИЗАЦИОННЫХ МЕРОПРИЯТИЙ ПО ПОВЫШЕНИЮ ЕЕ ЭФФЕКТИВНОСТИ НА ООО «ФРЕГАТ»

7.050201 – Менеджмент організацій

| Розробив ст.гр. 5 зкМ |

.................

(підпис, дата)

|

Д.К. Шеремет |

Керівник:

ст. викладач

|

...................

(підпис, дата)

|

О.І. Головач |

Консультанти:

по економічній частині

ст. викладач

|

..................

(підпис, дата)

|

О.І. Головач |

по застосуванню ЕОМ

ст. викладач

|

...................

(підпис, дата)

|

Н.В. Ларіна |

Нормоконтроль

асистент

|

...................

(підпис, дата)

|

В.Є. Расіхіна |

| Допущено до захисту "____" __________2011 року |

Зав. кафедрою

професор, д.е.н.

|

...................

(підпис, дата)

|

Г.Г. Савіна |

Херсон 2011

РЕФЕРАТ

В дипломной работе специалиста рассматриваются вопросы разработки системы управления качеством продукции на примере Керченского предприятия – ОАО «Керченский морской завод «Фрегат»».

Результаты проведенного анализа выявили значительные проблемы в области операционной (производственной) политики на предприятии, которые выражаются в неэффективной схеме контроля за качеством выпускаемой предприятием продукции. Это обстоятельство позволяет предложить некоторые организационные мероприятия по усовершенствованию процесса контроля за качеством выпускаемой продукции на предприятии.

Разработана модель и проведено решение конкретной расчетной задачи на ПК.

При разработке темы использованы современные методы анализ: сравнительный, корреляционный, финансовый, маржинальный и некоторые другие.

Работа содержит 21 таблицу, 13 рисунков, использовано 33 источника информации.

Объем работы 122 страницы.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

РАЗДЕЛ 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СИСТЕМЫ КАЧЕСТВА И УПРАВЛЕНИЯ ЕЮ

1.1 Понятие качества продукции

1.2 Показатели и методы оценки качества

1.3 Управление качеством

1.4 Международный опыт управления качеством продукции

Выводы по разделу 1

РАЗДЕЛ 2. АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ООО «КЕРЧЕНСКОГО МОРСКОГО ЗАВОДА «ФРЕГАТ»»

2.1 Характеристика и особенности судостроительной отрасли

2.2 Технико-экономическая характеристика Керченского морского завода «Фрегат»

2.3 Анализ финансовых показателей работы Керченского морского завода «Фрегат» с использованием компьютерных расчетов

Выводы по разделу 2

РАЗДЕЛ 3. ВНЕДРЕНИЕ КОМПЛЕКСНОЙ СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ НА ООО «КЕРЧЕНСКИЙ МОРСКОЙ ЗАВОД «ФРЕГАТ»»

3.1 Анализ и выбор альтернативных вариантов усовершенствования комплексной системы управления качеством на Керченском морском заводе «Фрегат»

3.2 Расчет экономического эффекта от внедрения организационных мероприятий по улучшению контроля качества

3.3 Модель внедрения организационных мероприятий и сопровождения проекта

Выводы по разделу 3

РАЗДЕЛ 4. СПЕЦЧАСТЬ: ОХРАНА ТРУДА, ТЕХНИКА БЕЗОПАСНОСТИ

4.1 Общие положения по охране труда и технике безопасности на предприятии

4.2 Искусственное освещение производственных помещений и его расчет

4.3 Определение экономической эффективности мероприятий по охране труда на основе интегрального показателя работоспособности

Выводы по разделу 4

ВЫВОДЫ И ПРЕДЛОЖЕНИЯ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Значительное влияние на качество образа жизни оказывает материальная среда – качество товаров и услуг. Поэтому проблема качества продукции и услуг была и остается актуальной. Она является стратегической проблемой, от решения которой зависит стабильность экономики нашего государства. Процесс улучшения качества, объединяющий деятельность многих производств, коллективов конструкторов, сферы услуг, необходим не только для получения прибыли при сбыте товаров и услуг, но главное – обществу в целом и его интересам.

Товары, которые обладают соответствующей прибыльностью (разностью между продажной ценой и себестоимостью), должны находить постоянный сбыт. Покупая товары, мы оплачиваем их стоимость не только потому, что они необходимы, но и потому, что они нам понравились.

В условиях рыночной экономики обеспечение качества производимой продукции, является залогом того, что предприятие выживет, останется на плаву, не прекратит свое существование. Следовательно, бюджеты всех уровней пополнятся налоговыми сборами взимаемых с предприятия. Население будет обеспечено рабочими местами и средствами к существованию. В масштабах всей страны работа каждого предприятия приводит к росту валового внутреннего продукта. Можно сказать, что обеспечение качества ведет страну к экономическому процветанию.

Первоочередные задачи, стоящие перед предприятием, для того чтобы внедрить и поддерживать в рабочем состоянии систему управления качеством это – ответственность руководства в первую очередь, также:

- вовлечение персонала,

- обучение и всеобщая ответственность персонала,

- ориентация на потребителя,

- минимизация потерь.

Важнейшим источником роста эффективности производства является постоянное повышение технического уровня и качества выпускаемой продукции. Для технических систем характерна жесткая функциональная интеграция всех элементов, поэтому в них нет второстепенных элементов, которые могут быть некачественно спроектированы и изготовлены.

Таким образом, современный уровень развития НТП значительно ужесточил требования к техническому уровню и качеству изделий в целом и их отдельных элементов. Системный подход позволяет объективно выбирать масштабы и направления управления качеством, виды продукции, формы и методы производства, обеспечивающие наибольший эффект усилий и средств, затраченных на повышение качества продукции. Системный подход к улучшению качества выпускаемой продукции позволяет заложить научные основы промышленных предприятий, объединений, планирующих органов.

Целью дипломной работы является анализ системы управления качеством и разработка организационных мероприятий по повышению ее эффективности на Керченском предприятии ООО «Керченский морской завод «Фрегат»».

Для достижения поставленной цели в выпускной работе будут решены следующие задачи:

- описание общих принципов управления качеством, методов, с помощью которых происходит управление;

- анализ технико-экономических и финансовых показателей деятельности ОАО «Керченский морской завод «Фрегат»»;

- с помощью диаграмм Исикавы и диаграмм Парето выбор наиболее важных причин и факторов для бездефектного производства товарной продукции на предприятии;

- предложение ряда конкретных мероприятий с помощью общих принципов управления и рассмотрение влияния нововведений на улучшение качества изделий.

Объектом исследования является Керченское предприятие ООО «Керченский морской завод «Фрегат»».

Показатели работы предприятия за 2006 год можно увидеть при помощи таблицы 1.

Таблица 1

Показатели работы АП КМЗ «Фрегат» за 2006 г.

| Показатели |

Ед. изм. |

2006 г. |

| Объем производства товарной продукции |

Тыс. грн. |

1063,6 |

| Реализованная продукция |

-/- |

1896,4 |

| Полная себестоимость |

-/- |

1719,9 |

| Прибыль от реализации |

-/- |

176,5 |

| Чистая прибыль |

-/- |

-464,1 |

| Фонд оплаты труда |

-/- |

814,6 |

| Величина совокупного капитала |

-/- |

7459,9 |

| Сумма оборотных активов |

-/- |

1840,2 |

| Численность персонала |

Чел. |

209 |

Предметом исследования является система управления качеством на предприятии.

Актуальность выбранной темы достаточно велика для анализируемого предприятия, поскольку оно в настоящее время испытывает серьезные проблемы со сбытом выпускаемой продукции и предоставляемых услуг и в первую очередь эти проблемы связаны именно с недостаточным уровнем качества производимых технологических операций на предприятии.

Структурно дипломная работа состоит из введения, четырех разделов, заключения.

Работа содержит … страниц текста, … литературных источников, … рисунка, … таблицы, … приложения.

РАЗДЕЛ 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СИСТЕМЫ КАЧЕСТВА И УПРАВЛЕНИЯ ЕЮ

1.1

Понятие качества продукции

Качество – совокупность характерных свойств, формы, внешнего вида и условий применения, которыми должны быть наделены товары для соответствия своему назначению.

Управление качеством – действия, осуществляемые при создании, эксплуатации или потребления продукции в целях установления, обеспечения и поддержания необходимого уровня качества. Также можно сказать, что это методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству.

Управление качеством включает методы и виды деятельности оперативного характера, направленные как на управление процессом, так и на устранение причин неудовлетворительного функционирования на всех этапах петли качества для достижения экономической эффективности. Некоторые действия по управлению качеством и обеспечению качества взаимосвязаны.

Управление качеством продукции в соответствии с требованиями государственных стандартов качества – это действия, осуществляемые при создании и эксплуатации или потреблении продукции, цель которых – установить, обеспечить и поддерживать необходимый уровень ее качества.

Сущность управления качеством заключается в выработке управленческих решений и последующей реализации предусмотренных этими решениями управляющих воздействий на определенном объекте управления.

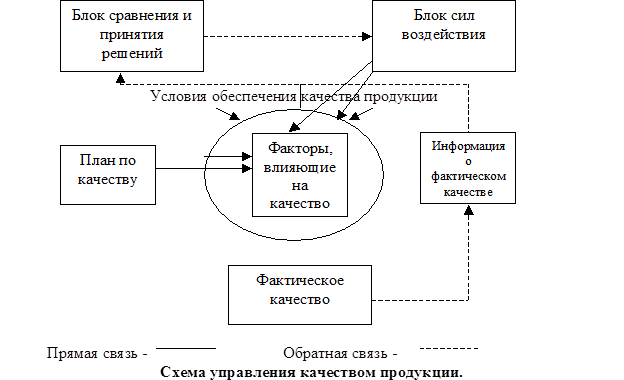

Универсальная схема управления качеством продукции, представлена на схеме (рис. 1.1).

Рис. 1.1 Универсальная схема управления качеством продукции

Схема состоит из шести блоков. К числу факторов, влияющих на качество (прямоугольник в центральной части схемы), относятся:

- станки, машины, другое производственное оборудование;

- профессиональное мастерство, знания, навыки, психофизическое здоровье работников.

Обрамляющие прямоугольник факторов условия обеспечения качества более многочисленны. Сюда относятся:

- характер производственного процесса, его интенсивность,

ритмичность, продолжительность;

- климатическое состояние окружающей среды и производственных помещений;

- интерьер и производственный дизайн;

- характер материальных и моральных стимулов;

- морально-психологический климат в производственном

коллективе;

- формы организации информационного обслуживания и

уровень оснащенности рабочих мест;

- состояние социально-материальной среды работающих.

Сущность всякого управления заключается в выработке управляющих решений и последующей реализации предусмотренных этими решениями управляющих воздействий на определенном объекте управления. При управлении качеством продукции непосредственными объектами управления, как правило, являются процессы, от которых зависит качество продукции. Они организуются и протекают как на до производственной стадии, так и на производственной и после производственной стадиях жизненного цикла продукции. Управляющие решения вырабатываются на основании сопоставления информации о фактическом состоянии управляемого процесса с его характеристиками, заданными программой управления. Нормативную документацию, регламентирующую значения параметров или показателей качества продукции (технические задания на разработку продукции, стандарты, технические условия, чертежи), следует рассматривать как важную часть программы управления качеством продукции.

Основной задачей каждого предприятия (организации) является качество производимой продукции и предоставляемых услуг. Успешная деятельность предприятия должна обеспечиваться производством продукции или услуг, которые:

- отвечают четко определенным потребностям, сфере применения или назначения;

- удовлетворяют требованиям потребителя;

- соответствуют применяемым стандартам и техническим

условиям;

- отвечают действующему законодательству и другим требованиям общества;

- предлагаются потребителю по конкурентоспособным ценам;

- направлены на получение прибыли. (Международные стандарты. Управление качеством продукции. ИСО 9000 — ИСО 9004, ИСО 8402).

Управление качеством продукции должно осуществляться системно, т.е. на предприятии должна функционировать система управления качеством продукции, представляющая собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством. В последние годы широкое распространение получили стандарты ИСО серии 9000, в которых отражен международный опыт управления качеством продукции на предприятии. В соответствии с этими документами выделяется политика в области качества – непосредственно система качества, включающая обеспечение, улучшение и управление качеством продукции.

Политика в области качества может быть сформулирована в виде принципа деятельности предприятия или долгосрочной цели и включать:

- улучшение экономического положения предприятия;

- расширение или завоевание новых рынков сбыта;

- достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

- ориентацию на удовлетворение требований потребителя

определенных отраслей или регионов;

- освоение изделий, функциональные возможности которых

реализуются на новых принципах;

- улучшение важнейших показателей качества продукции;

- снижение уровня дефектности изготавливаемой продукции;

- увеличение сроков гарантии на продукцию;

- развитие сервиса.

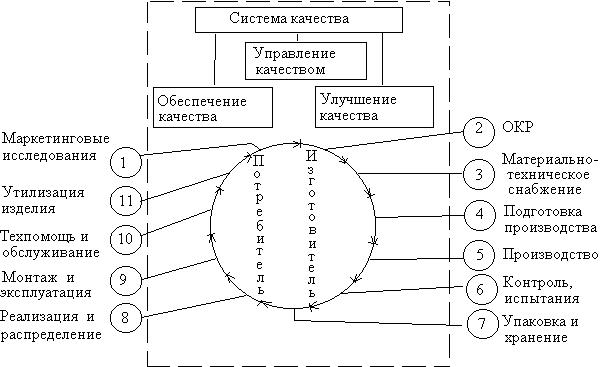

В соответствии со стандартами ИСО жизненный цикл продукции, который в зарубежной литературе обозначается как петля качества, включает 11 этапов:

Рис. 1.2 Схема «Петли качества»

С помощью петли качества осуществляется взаимосвязь изготовителя продукции с потребителем, со всей системой, обеспечивающей решение задачи управления качеством продукции.

Наряду с системами управления качеством продукции важная роль в изучении и реализации программ качества принадлежит и кружкам качества (или группам качества). Как показывает зарубежный опыт, кружки качества это форма демократизации капитала, она создает заинтересованность рабочих в качестве, изменяет психологический климат на предприятии.

Принципы организации кружков качества:

- добровольность участия;

- стремление к коллективным формам поиска правильных решений, их оперативное рассмотрение, внедрение в производство принятых предложений;

- моральное и материальное удовлетворение достигнутыми успехами, стимулирование результатов творческой деятельности; поддержка инициативы руководством и общественными организациями на всех уровнях управления предприятием; обеспечение гласности и пропаганды их деятельности всеми формами и средствами массовой информации, обобщение и распространение опыта работы.

Кружки качества первоначально возникли в США, однако существенный импульс этому движению дали японские фирмы, где произошел и качественный, и количественный рост кружков. Затем они охватили страны Европы, Америки и Азии.

Кружки качества помогают предприятиям решать как технико-экономические, так и социально-психологические задачи предприятия.

Пример: «Три-четыре человека, обслуживающие тот или иной технологический процесс или часть этого процесса, остаются после работы и обсуждают так называемые «узкие места»: повышение качества, рост эффективности, снижение затрат. Они могут собираться и обсуждать проблемы (от 1-ой до 3-х) 1-2 раза в месяц и обсуждать от 1 до 3 тем».

Кружки качества распространены во всем мире. Они представляют собой важный элемент общественного участия в управлении качеством наряду с обществами потребителей.

Главными регламентирующими условиями в управлении системой качества, являются международные стандарты. Международные стандарты семейства ИСО 9000 сосредотачивают свои рекомендации и требования на удовлетворении потребителя. Семейство международных стандартов ИСО 9000 делает различие между требованиями к системе качества и требованиями к продукции – требования к системе качества являются дополнительными по сравнению с техническими требованиями к продукции. Стандарты семейства ИСО 9000 написаны в форме задач системы качества, которые предприятию предстоит выполнить. Данные международные стандарты не описывают, как достичь решения этих задач, но представляют такой выбор руководству предприятия.

В ИСО 9000 выделяется четыре общие категории продукции:

- оборудование (технические средства);

- интеллектуальная продукция (средства), под которым понимается продукт интеллектуальной деятельности, включающий в себя информацию, выраженную через средства поддержки; интеллектуальная продукция может быть как в форме программ для компьютера, так и в форме концепций, протоколов или методик;

- перерабатываемые материалы, под которыми понимается материальная продукция, получаемая путем переработки сырья в заданное состояние; перерабатываемые материалы могут представлять собой жидкость, газ, специфические материалы, слитки, прутки или листы; перерабатываемые материалы поставляются обычно в барабанах, мешках, цистернах, баллонах, канистрах, по трубопроводам и т.д.;

- услуги.

Концептуальной основой ИСО 9000 является то, что организация создает, обеспечивает и улучшает качество продукции при помощи сети процессов, которые должны подвергаться анализу и постоянному улучшению. Для обеспечения правильного управления процессами, организации взаимодействия между процессами в сети, ИСО 9000 предполагает, что у каждого процесса должен быть «владелец» – лицо, несущее ответственность за данный процесс. Этот «владелец» должен обеспечивать однозначное понимание всеми участниками процесса их ответственности и полномочий, должен организовывать взаимодействие при решении проблем, охватывающих несколько функциональных подразделений предприятия.

Ситуации, в которых применяются нормы ИСО 9000. В основном, нормы ИСО 9000 применяются в следующих четырех ситуациях:

- как методический материал при построении системы качества на предприятии; при этом использование стандартов ИСО 9000 позволит повысить конкурентоспособность организации, экономическую эффективность ее деятельности;

- как доказательство качества при заключении контракта между поставщиком и потребителем; в этом случае потребитель может оговорить в контракте, чтобы определенные процессы на предприятии – поставщике и определенные элементы системы качества, которые влияют на качество предлагаемой к поставке продукции, соответствовали нормам ИСО 9000;

- при оценке потребителем системы качества предприятия – поставщика; в этом случае потребитель оценивает соответствие построенной поставщиком системы определенной норме из семейства ИСО 9000; при этом поставщик может получить официальное признание соответствия определенному стандарту;

- при регистрации или сертификации системы качества зарегистрированным органом по сертификации; при этом поставщик обязуется поддерживать соответствие системы качества нормам ИСО 9000 для всех потребителей; как правило, для потребителя это является достаточным доказательством способности поставщика к качеству и оценка системы качества потребителем уже не проводится.

Важным моментом в доказательстве поставщиком способности к качеству является документация системы качества. Стандарты ИСО 9000 рассматривают ряд типов документов, которые должны быть разработаны предприятием поставщиком и использоваться в системе доказательства способности к качеству. Эти типы документов приведены в таблице 1.1:

Таблица 1.1

Типовая документация по качеству

| Охватывает |

Распределение |

Документы СОК |

Описание |

| В открытой части – все работники и возможные клиенты. В закрытой части – высшее руководство |

ПОЛИТИКА КАЧЕСТВА ПРЕДПРИЯТИЯ |

Долгосрочные, среднесрочные и краткосрочные планы по выполнению политики качества. Содержит маркетинговое ноу-хау фирмы |

| Все предприятие |

ВНУТРЕННЕЕ: Руководство предприятия, начальники подразделений; ВНЕШНЕЕ: При абсолютной необходимости |

РУКОВОДСТВО (СПРАВОЧНИК) ПО КАЧЕСТВУ |

Принципы обеспечения качества, оргструктура и порядок работы, обязанности, компетенции. Содержит организационное ноу-хау предприятия, указания на методологические и рабочие инструкции. |

| Подразделения, отделы |

Исключительно внутреннее по отделам |

МЕТОДОЛОГИЧЕСКИЕ ИНСТРУКЦИИ СОК |

Подробное описание частичных областей СОК. Содержит организационное и техническое ноу-хау предприятия |

| Отдельные виды деятельности |

Исключительно по рабочим местам |

РАБОЧИЕ ИНСТРУКЦИИ СОК |

Подробное описание технологии обеспечения качества на рабочих местах. Содержит техническое ноу-хау предприятия |

| ТИПОВЫЕ СПЕЦИФИКАЦИИ СПЕЦИФИКАЦИИ ПОСТАВЩИКОВ |

Передается исполнителю заказа. Содержит техническое ноу-хау предприятия |

1.2

Показатели и методы оценки качества

Проблемы управления качеством породили задачи количественной оценки качества, необходимые для объективного выбора и принятия управленческих решений при стандартизации и стандартизации продукции, планирования повышения её качества. Оценка качества может рассматриваться как основа формирования всего механизма управления качеством продукции на всех стадиях ЖЦП.

Показатели качества – количественно или качественно установленные конкретные требование к характеристикам объекта, дающие возможность их реализации их реализации и проверки (таблица 1.2).

Показатели назначения определяют функциональные основные свойства продукции и обуславливают диапазон её применяемости.

Показатели надёжности характеризуют способность продукции к сохранению работоспособности при соблюдении определённых условий эксплуатации и технического обслуживания.

Таблица 1.2

Основные типы показателей качества

№

|

Признак классификации |

Типы показателей |

| 1 |

Отношение к свойствам продукции. |

1.1. Назначения

1.2. Надёжности

1.3. Технологичности

1.4. Эргономические

1.5. Стандартизации

1.6. Экономические

|

| 2 |

Количество отражаемых свойств. |

2.1. Единичные.

2.2. Комплексные.

|

| 3 |

Метод определения |

3.1. Инструментальные

3.2. Расчётные

3.3. Статистические

3.4. Экспертные

3.4. Социологические

3.5. Комбинированные

|

| 4 |

Стадия определения |

4.1. Проектные

4.2. Производственные

4.3. Прогнозируемые

|

| 5 |

Размерность ожидаемых величин. |

5.1. Абсолютные.

5.2. Приведённые.

5.3. Безмерные.

|

| 6 |

Значимость при оценке качества. |

6.1. Основные.

6.2. Дополнительные.

|

Показатели назначения определяют функциональные основные свойства продукции и обуславливают диапазон её применяемости.

Показатели надёжности характеризуют способность продукции к сохранению работоспособности при соблюдении определённых условий эксплуатации и технического обслуживания.

Показатели технологичности связаны совершенством конструктивно – технологических решений продукции, обеспечивающих высокую производительность труда при изготовлении, ремонте и техническом обслуживании.

Эргономические показатели характеризуют приспособленность продукции к антропометрическим, физиологическим, психофизическим, свойствам потребителя, проявляющимся в системе <человек- изделие – окружающая среда>.

Эстетические показатели связаны со способностью изделия к выражению красоты в предметно – чувственной форме.

Показатели стандартизации характеризуют продукции стандартам.

Экономические показатели отражают затраты на разработку, изготовление и эксплуатацию продукции.

Номенклатура показателей качества продукции – совокупность показателей её качества по характеризуемым свойствам, нормативно принятая для оценки уровня качества продукции. Номенклатура показателей качества однородной продукции устанавливается в государственных стандартах.

Качество продукции – понятие, неразрывно связанное с экономической эффективностью промышленного производства. Оно характеризует параметрические, эксплуатационные, потребительские, технологические, дизайнерские свойства изделия, уровень его стандартизации, сертификации и унификации, надежность и долговечность. Принято различать обобщающие, индивидуальные и косвенные показатели качества продукции.

Обобщающие показатели характеризуют качество всей произведенной продукции независимо от ее вида и назначения:

- удельный вес новой продукции, в общем, ее выпуске;

- удельный вес продукции высшей категории качества;

- средневзвешенный балл продукции;

- средний коэффициент сортности;

- удельный вес аттестованной и не аттестованной продукции в общем, объеме выпуска;

- удельный вес сертифицированной продукции в общем, объеме выпуска;

- удельный вес продукции, соответствующей мировым стандартам, в общем, объеме выпуска;

- удельный вес экспортируемой продукции, в том числе в высокоразвитые промышленные страны, в общем, объеме выпуска;

Индивидуальные (единичные) показатели – качества продукции характеризуют одно из ее свойств:

- полезность (жирность молока, зольность угля, содержание полезного ископаемого в руде, содержание белка в продуктах питания);

- надежность (долговечность, безотказность в работе, срок работы без капитального ремонта);

- технологичность, т.е. эффективность конструкторских и технологических решений (трудоемкость, энергоемкость);

- эстетичность изделий.

Косвенные показатели – это штрафы за некачественную продукцию, объем и удельный вес забракованной продукции, удельный вес за рекламированной продукции, экономические потери от брака и др.

При технико-экономическом анализе хозяйственной деятельности любого предприятия обязательно изучают динамику перечисленных показателей, выполнение плана по их уровню, причины их изменения и дают оценку выполнения плана по уровню качества продукции и предоставляемых услуг.

По продукции, качество которой характеризуется сортом или кондицией, рассчитывается доля продукции каждого сорта (кондиции) в общем, объеме производства, средний коэффициент сортности, средневзвешенная цена изделия в сопоставимых условиях. При оценке выполнения плана по первому показателю фактическую долю каждого сорта в общем, объеме продукции сравнивают с плановой, а для изучения динамики качества – с данными прошлых периодов.

Средний коэффициент сортности можно определить отношением стоимости продукции всех сортов к возможной стоимости продукции по цене I сорта (ф.1)

Ксорт = [∑(VВПi * Цi)] / (VВПобщ * ЦIс). (1)

Другой задачей экономического анализа, касающегося качества продукции, является определение влияния качества продукции на стоимостные показатели работы предприятия: выпуск товарной продукции (∆ТП), выручку от реализации продукции (∆В) и прибыль (∆П).

Расчет производится следующим образом (Ф.2)

∆ТП = (Ц1 – Ц0) * VВП1;

∆В = (Ц1 – Ц0) * VРП1; (2 )

∆П = [(Ц1 – Ц0) * VРП1] – [(С1 – С0) * VРП1];

где: Ц1 и Ц0 – соответственно цена изделия после и до изменения качества; С1 и С0 – соответственно уровень себестоимости изделия после и до изменения качества; VВП1 – количество произведенной продукции повышенного качества; VРП1 – объем реализации произведенной продукции повышенного качества.

Если предприятие выпускает продукцию по сортам и произошло изменение сортового состава, то вначале необходимо рассчитать, как изменилась средневзвешенная цена и средневзвешенная себестоимость единицы продукции, а затем по приведенным выше алгоритмам определить влияние сортового состава на выпуск товарной продукции, выручку и прибыль от ее реализации.

Средневзвешенная цена рассчитывается следующим образом (Ф.3)

Цср.пл. = ∑(VВПi пл. * Цi пл.) / ∑VВПi пл. ; (3)

Цср.ф. = ∑(VВПi ф. * Цi пл.) / ∑VВПi ф. ;

Расчет влияния сортового состава продукции на объем ее производства в стоимостном выражении можно произвести по всем четырем способам, которые применяются при анализе структуры производства продукции:

- способом цепной подстановки;

- способом процентных разниц;

- способом абсолютных разниц;

- способом средневзвешенных цен.

Косвенным показателем качества продукции является брак.

Он делится на исправимый и неисправимый, внутренний (выявленный на предприятии) и внешний (выявленный потребителями). Выпуск брака ведет к повышению себестоимости выпускаемой продукции, уменьшению объемов товарной и реализованной продукции, снижению прибыли и рентабельности производства.

В процессе анализа изучают динамику брака по абсолютной сумме и удельному весу в общем, объеме выпуска товарной продукции и определяют потери от брака.

Затем изучаются причины понижения качества и допущенного брака продукции по местам их возникновения и центрам ответственности и разрабатываются мероприятия по их устранению.

Основными причинами понижения качества выпускаемой продукции являются:

- плохое качество сырья;

- низкий уровень производственной технологии;

- неудовлетворительный уровень организации производства;

- недостаточная квалификация производственных рабочих;

- аритмичность производства и др.

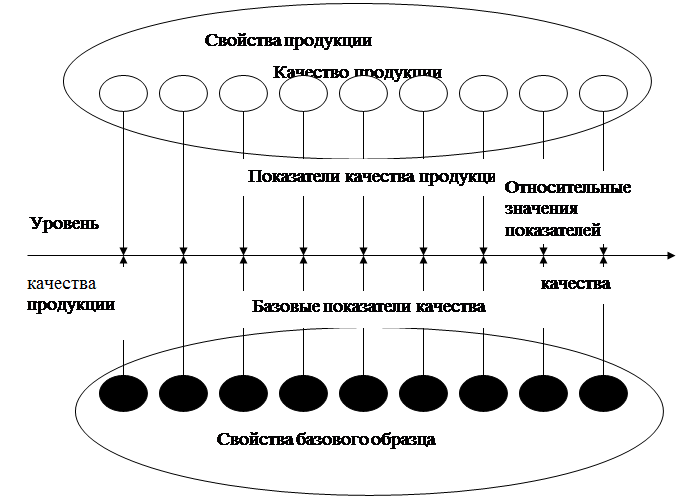

Для определения качества продукции, необходимо сравнить значение показателей качества нескольких видов продукции. На основании сравнения можно будет сделать заключение о том, качество какой продукции будет выше (рис. 1.3).

Измерительный метод – основан на информации, получаемой с использованием технических измерительных средств.

Расчётный метод – базируется на использовании информации, получаемой с помощью технических или эмпирических зависимостей. Этим пользуются при проектировании продукции, когда последняя ещё не может быть объектом экспериментальных исследований.

Органолептический метод – строится на использовании информации, получаемой в результате восприятия органов чувств: зрения, слуха, обоняния, осязания, вкуса. При этом органы чувств человека служат приемниками для получения соответствующих ощущений на основе имеющегося опыта, и выражается в баллах. С помощью органолептического метода определяются показатели качества кондитерских, табачных, парфюмерных изделий и другой продукции.

Рис. 1.3 Классификация методов определения показателей качества продукции

Регистрационный метод – основывается на использовании информации, получаемой путём расчёта числа определённых событий, предметов или затрат, например при отказе изделия при испытаниях. Этим методом определяют показатели унификации, патентно-правовые показатели и другие.

В зависимости от источника информации методы определения значений показателей качества продукции подразделяют на традиционный, экспертный и социологический.

Традиционный метод – осуществляется должностными лицами специализированных экспериментальных и расчётных подразделений предприятий, учреждений.

Экспертный метод – оценки показателей качества продукции реализуется группой специалистов – экспертов. С помощью экспертного метода определяются значения таких показателей качества, которые не могут быть определены более объективными методами. Этот метод используется при определении некоторых эргонометрических и эстетических показателей.

Социологический метод – определения показателей качества продукции используется фактическими и потенциальными потребителями продукции. Сбор мнений потребителей производится путём опросов или с помощью специальных анкет – вопросников, выставок, конференций.

Методы оценки уровня качества продукции одного вида могут быть дифференциальным, комплексным, смешанным.

Дифференциальный метод – оценки уровня качества продукции осуществляется сравнением показателей качества оцениваемого вида продукции с соответствующими базовыми показателями, то есть показатель качества оцениваемой продукции сопоставляется с показателем качества базового образца.

Q1=Pi / Piбаз

Q1=Piбаз / Pi (4)

Где:

Pi – числовое значение I – го показателя качества оцениваемой продукции.

Piбаз – числовое значение I – го показателя базового показателя.

Встречаются случаи, когда трудно оценить уровень качества. В таких ситуациях все показатели целесообразно разделить по значимости на две группы. В первую группу следует включить показатели, определяющие наиболее существенные свойства продукции, а в другую второстепенные. Если в первой группе все показатели больше или равны единице, а во второй – большая часть показателей также не меньше единицы, то можно сказать, что уровень качества оцениваемого образца не ниже базового образца.

Комплексный метод – оценки уровня качества предусматривает использование комплексного показателя качества. Этот метод применяется в случаях, когда оказывается целесообразным уровень качества только одним числом. Уровень качества по комплексному методу определяется отношением обобщенного показателя качества оцениваемой продукции к обобщенному показателю базового образца (Ф. 5).

Q=Qоц / Qбаз (5)

Где:

Qоц - обобщенный показатель качества.

Qбаз – обобщенный показатель базового образца.

Сложность комплексной Сложность комплексной оценки заключается в объективном нахождении обобщенного показателя.

Во всех случаях, когда имеется возможность выявления характера взаимосвязей между учитываемыми показателями и коэффициентами их связей с обобщающими показателями качества оцениваемой продукции, следует определить функциональную зависимость (ф. 6):

Q=f (n. pi) γ1 (6)

Вид зависимости может определяться любым из возможных методов, в том числе и экспертным. Обычно в этих случаях за обобщающий показатель принимается один из главных показателей назначения продукции. Таковыми могут быть, например, производительность машин, удельная себестоимость, ресурс и т. д.

Дифференциальный и комплексный методы оценки уровня качества продукции не всегда решают поставленные задачи. При оценке сложной продукции, имеющей широкую номенклатуру показателей качества, с помощью дифференциального метода практически невозможно сделать конкретный вывод, а использование только одного комплексного метода не позволяет объективно учесть все значимые свойства оцениваемой продукции. В этих случаях для оценки уровня качества продукции применяют единичные и комплексные показатели качества, одновременно используя и комплексный, и дифференциальный методы, т. е. Оценку производят смешанным методом. Сущность и последовательность оценки этим методом заключается в следующем:

Наиболее значимые единичные показатели можно в группы не включать, а рассматривать отдельно. Объединение показателей в группы должно производиться в зависимости от цели оценки.

Найденные величины групповых комплексных и отдельно выделенных наиболее важных единичных показателей подвергают сравнению с соответствующими значениями базовых показателей, т. е. Применяют принципы дифференциального метода. С помощью измерений обычно (но не всегда) определяются единичные показатели качества.

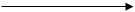

Относительная характеристика качества продукции, основанная на сравнении значений показателей качества оцениваемой (новой) продукции с базовыми значениями таких же показателей, определяет уровень качества продукции. На рис. 6 приведена схема оценки уровня качества продукции.

Технический уровень — относительная характеристика технического совершенства продукции — совокупности наиболее существенных свойств, определяющих ее качество и характеризующих научно-технические достижения в развитии данного вида продукции.

Оценка технического уровня заключается в установлении соответствия продукции мировому, региональному, национальному уровням или уровню отрасли. Соответствие оцениваемой продукции мировому уровню (или другим) устанавливается на основании сопоставления значения показателей технического совершенства продукции и базовых образцов.

Рис.1.4 Схема оценки уровня качества продукции

Базовый образец — это образец продукции, представляющий передовые научно-технические достижения и выделяемый из группы аналогов оцениваемой продукции.

В результате оценки продукцию относят к одному из трех уровней:

—превосходит мировой уровень;

—соответствует мировому уровню;

—уступает мировому уровню.

Результаты оценки используют при разработке новой (модернизированной) продукции: обоснований, требований, закладываемых в техническое задание (ТЗ) и нормативную документацию (НД); принятии решения о постановке продукции на производство.

1.3

Управление качеством

Управление качеством в современном мире обычно упоминается в контексте двух систем: total quality management (TQM) и “стандартов системы качества” ИСО-9000 (ISO-9000). Между ними есть как общие черты, так и существенные отличия. Мы уделим основное внимание в настоящей работе стандартам системы качества, так как имеют административное закрепление в качестве государственных стандартов многих стран, в том числе и Украины. Соответственно, именно этим стандартам уделяется наибольшее внимание предприятиями, и именно они наиболее поддержаны информационно и методически.

Стандарт – это набор жестко фиксированных норм, характеристик, правил, требований, установлений, которые должны неукоснительно соблюдаться сотрудниками предприятия, стандарт ИСО-9000 представляет общие требования по тому, как должна быть построена система учета и управления на предприятии, чтобы можно было гарантировать работу производственной системы в соответствии с требованиями системы качества. В действительности, что очень важно, этот стандарт не может обеспечить гарантированное качество выпускаемой продукции, но призван обеспечить гарантированное устранение всех недостатков процесса производства, которые существенно влияют на качество продукции. При этом стандарт говорит только то, что надо сделать, но не говорит как. Главное – что получится, в результате, а получится должны качественные процессы (производства, закупок, продаж, складирования и т.д.).

В целях эффективного управления качеством и повышения его уровня Э. Демингом и Д. Джураном были разработаны следующие постулаты:

10 этапов для повышения качества по Джозефу М.Джурану

- Сформируйте осознание потребности в качественной работе и создайте возможность для улучшения качества.

- Установите цели для постоянного совершенствования деятельности.

- Создайте организацию, которая будет работать над достижением целей, создав условия для определения проблем, выбора проектов, сформировав команды и выбрав координаторов.

4. Предоставьте обучение всем сотрудникам организации.

5. Выполняйте проекты для решения проблем.

6. Информируйте сотрудников о достигнутых улучшениях.

7. Выражайте свое признание сотрудникам, внесшим наибольший вклад в улучшение качества.

8. Сообщайте о результатах.

9. Регистрируйте успехи.

10. Внедряйте достижения, которых Вам удалось добиться в течение года, в системы и процессы, регулярно функционирующие в организации, тем самым закрепляя их.

14 принципов В.Эдвардса Деминга

1.Постоянство цели. Поддерживайте постоянство целей для стабильного совершенствования процессов производства товаров и оказания услуг.

2.Новая философия. Примите новую философию. Мы живем в новую экономическую эпоху, основы которой были заложены в Японии.

- Снижайте зависимость от инспекции. Устраните потребность в большом объеме контроля как способе достижения качества.

4. Прекратите практику заключения контрактов по самым низким ценам. Не практикуйте ведение бизнеса, основываясь исключительно на цене.

5. Совершенствуйте все процессы в организации. Постоянно совершенствуйте каждый процесс с точки зрения планирования, производства и обслуживания.

6. Введите обучение на работе.

7. Установите благоприятный стиль руководства. Утверждайте стиль руководства, направленный на то, чтобы помочь людям лучше выполнять свою работу.

8. Поощряйте эффективные двусторонние коммуникации и другие способы, позволяющие избавиться от страха в организации.

9. Разрушайте барьеры между отделами и людьми.

10. Исключите использование лозунгов, плакатов и призывов.

11. Устраните цифровые показатели, по которым выносится суждение. Откажитесь от стандартов выполнения работы, которые предписывают рабочим достижение определенных норм в цифровом выражении и управленческому персоналу – цифровых показателей. Предложите вместо этого поддержку и помощь наставников.

12. Гордитесь мастерством.

13. Поощряйте образование.

14. Приверженность высшего руководства. Добейтесь четкой приверженности высшего руководства идее постоянного улучшения качества и производительности.

Управление качеством продукции – это целенаправленный процесс воздействия на объекты управления, осуществляемый при создании и использовании продукции, в целях установления, обеспечения и поддержания необходимого ее уровня качества, удовлетворяющего требованиям потребителей.

1.4

Международный опыт управления качеством продукции

На сегодняшний день основной системой обеспечения качества, является ИСО 9000 и ее разновидности.

Количество выданных в 2000 году сертификатов составило 6808, что несопоставимо с рекордным приростом 1999 года. Однако сравнение цифр прироста сертификатов за весь период показывает значительные колебания от года к году. В июне 1994 года прирост составил 5038 сертификатов, в то время как март 1995 год показал увеличение всего на 960 сертификатов по сравнению с 1994 годом. К декабрю 1995 года цифра возросла до 7479 сертификатов по сравнению с приростом за март 1995 года. Год спустя, в декабре 1996 года, цифра прироста составила 3120. К декабрю 1997 года цифра прироста резко подскочила и составила 25346 сертификатов. Хотя в 1998 году было выдано 48548 сертификатов, эта цифра оказалась на 12150 сертификатов меньше, чем в 1997 году. В 1999 году был зафиксирован рекордный результат — выдано 71796 сертификатов, что на 23248 сертификатов больше по сравнению с 1998 годом.

Общая картина предостерегает от скоропалительных выводов по результатам одного года. Поскольку общее количество ежегодно выдаваемых по ИСО 9000 сертификатов с 1993 года увеличивается, может показаться, что за годом, когда был отмечен высокий прирост числа сертификатов, должен последовать спад с тем, чтобы в следующем году подскочить еще выше. Причины таких колебаний вероятно очень сложны и зависят от многих факторов. Так, когда число сертификатов по ИСО 9000 достигает в отдельной стране, регионе или промышленном секторе критической массы, компании, чтобы не чувствовать себя отстающими, испытывают потребность в сертификации. Однако сроки реализации программ, внедрения стандартов и сертификации по их требованиям могут в разных организациях колебаться от шести месяцев до четырех лет. В результате число новых организаций, включившихся «в поток» сертификации, может значительно меняться год от года.

Еще одним фактором может быть ресурс сертификационной индустрии. Возможны годы, когда потребности в сертификации опережают потенциал органов по сертификации и, как следствие, отмечается сравнительно низкий прирост числа сертификатов. Повышенный спрос на сертификационные услуги приводит к созданию новых органов, которые удовлетворяют потребности следующего года.

В последнее время некоторые национальные рынки сертификационных услуг могут ощущать снижение спроса, так как компании, «повесившие сертификат на стену», испытали разочарование, не получив ожидаемых результатов. Устойчивый интерес к сертификации сохраняют только компании, которые понимают, что в бизнесе надо не просто «иметь», а «делать», то есть, получив сертификат по ИСО 9000, продолжать улучшать систему качества и добиваться положительных результатов.

Шестерка лидеров по ИСО 9000.

За 2000 год отмечен не только рост в мире интереса к сертификации по ИСО 9000, но и существенные изменения в шестерке стран, показавших наивысший прирост. Из числа лидеров 1999 года в шестерке остались только Китай и Япония; Австралия, США, Германия и Великобритания были вытеснены.

Ниже показано, как распределились места в первой шестерке стран 2000 года по ИСО 9000:

Китай переместился с третьей на первую позицию и показал прирост в 10548 сертификатов, достигнув их общего количества 25657;

Италия вышла на вторую позицию и выдала за год 9298 сертификатов, достигнув их общего количества 30367;

Япония (третье место) выдала 6765 сертификатов за год, при этом общее их число составило 21329;

Республика Корея (четвертое место) выдала за год 3891 сертификат, доведя их общее число до 15424;

Испания, увеличив за год количество сертификатов на 3877, достигла 12576 и заняла пятое место.

И на шестом месте – Чешская республика. Достижения Чехии заслуживают особого внимания. Когда в январе 1993 года был опубликован первый обзор ИСО, эта страна даже не упоминалась, а в сентябрьском обзоре 1993 года были приведены данные всего о 18 сертификатах. С этой цифрой выгодно контрастируют данные за 2000 год, когда Чехия показала прирост в 2355 сертификатов по ИСО 9000, увеличив за год их общее число более чем вдвое – с 1500 до 3885.

Поразительные результаты Великобритании.

Один из наиболее поразительных результатов показала Великобритания, где число сертификатов в 2000 году возросло лишь на 25. Однако обзор ИСО разъясняет, что ведущий британский орган представил в 1999 году неправильные цифры. В результате перерасчета из общих данных за 2000 год было исключено 1900 сертификатов.

Если бы не эта ошибка, общее число выданных в 2000 году сертификатов, вероятно, отразило бы постепенное замедление сертификационной деятельности в Великобритании. Вместе с тем, рынок сертификации по ИСО 9000 в этой стране считается наиболее сложившимся на фоне других стран, так как еще за несколько лет до разработки стандартов ИСО 9000 здесь действовал национальный стандарт на систему менеджмента качества – ВS 7750:1987.

Кроме общего спада спроса на сертификационные услуги на британском рынке, еще один ведущий орган по сертификации не только не показал увеличения, но, напротив, снизил на 461 число выданных им сертификатов. Однако потери одних оборачиваются выгодой для других – два органа по сертификации заметно увеличили в 2000 году свою долю на рынке.

Данные по Великобритании за весь период выхода обзоров предостерегают от поспешных заключений на основе результатов одного года. К моменту публикации первого Обзора ИСО Великобритания выдала наибольшее количество сертификатов в мире – 18577 и показала очень большой прирост в последующие годы. Так, в каждом из следующих четырех выпусков с сентября 1993 года по декабрь 1995 года был показан прирост от 7000 до 9000 сертификатов. Затем, в 1996 году, прирост числа сертификатов резко упал – до 504, однако в последующие годы он значительно возрастал: в 1997 году было выдано 3597 сертификатов, в 1998 – 2267 и в 1999 – 4737, правда, в обзоре 2000 года отмечено, что эти цифры могут оказаться завышенными.

Кроме того, по данным последнего издания «Указателя ИСО органов по аккредитации и сертификации по ИСО 9000 и ИСО 14000» количество органов по сертификации в Великобритании сократилось за период с 1999 по 2001 годы с 62 до 55. Несмотря на такие изменения, инфраструктура сертификации в этой стране остается самой развитой и продуктивной в мире – выдано 63725 сертификатов, что значительно опережает следующие за ней США – 35018, Германию – 32500 и Италию – 30367 сертификатов.

Спад.

В свете сильных позиций США и Германии в предшествующие годы замедление темпов роста количества сертификатов в этих странах в 2000 году представляется значительным. В то время как в 1999 году США выдали 8067 сертификатов и вышли на второе место, за 2000 год прирост в этой стране снизился до 1964 сертификатов.

В Германии, четвертой в шестерке в 1999 году, когда прирост составил 6095 сертификатов, в 2000 году было выдано 2350 сертификатов.

Вероятно, следует подождать выхода 11-го выпуска Обзора ИСО за 2001 год, чтобы понять, являются ли эти результаты устойчивой тенденцией к уменьшению масштабов сертификации в США и Германии или это временное явление в ожидании публикации стандартов ИСО серии 9000 версии 2000 года.

Сравнение по регионам.

Сравнение данных на региональном уровне оставляет Европу на первом месте. В 2000 году здесь было выдано 29879 сертификатов, в числе которых 15530 сертификатов трех европейских стран новой шестерки – Италии, Испании и Чешской Республики.

Всего в Европе до конца 2000 года было выдано 220127 сертификатов, что составляет 53,87 % региональной доли. Однако сравнение с долей Европы 1993 года- 83,02 % показывает рост интереса к сертификации по ИСО 9000 в других регионах и ставит под сомнение европейское лидерство. За Европой уверенно следуют страны Дальнего Востока, доля которых составляет 20,05 % (по сравнению всего с 2,46 % на январь 1993 года), при этом в 2000 году в этом регионе выдано 81919 сертификатов, в том числе 20204 в Китае, Японии и Республике Корее.

Лучшие результаты.

Следующие страны превысили в 2000 году приведенную цифру общего количества выданных сертификатов:

Италия – 30000 сертификатов;

Китай и Япония – по 20000;

Республика Корея – 15000;

Испания – 10000;

Израиль – 5000;

Румыния и Филиппины – по 1000.

Новые страны.

Впервые сертификаты по ИСО 9000 были выданы в Албании, Киргизии, Непале, Папуа Новой Гвинее, Суринаме, Уганде, Узбекистане и Чаде.

Аннулированные сертификаты.

Несмотря на то, что не все страны представили сведения об аннулированных сертификатах, в Обзоре за 2000 год отмечено, что со времени первой публикации стандартов ИСО 9000 в 1987 году было аннулировано не менее 15886 сертификатов по следующим причинам:

организация не прошла аудит при повторной сертификации- 2168;

организация прекратила свою деятельность – 1391;

организация сменила орган по сертификации – 910;

организация не добилась преимуществ в бизнесе и отказалась от сертификации- 562;

организация сочла неэффективным расходование средств и отказалась от сертификации – 355;

в остальных 10520 случаях причины были не указаны или не установлены.

Промышленный сектор.

По промышленному сектору данные 2000 года были полнее, чем в предшествующем году (хотя не все органы по сертификации представили информацию). В соответствии с классификацией ЕА (European Accreditation) отраслей промышленного сектора 317126 сертификатов (из общего количества 408631 – по данным 2000 года) распределяются по основным шести секторам в порядке уменьшения:

основные металлы и готовая металлопродукция;

электрическое и оптическое оборудование;

строительство;

машиностроение и оборудование;

оптовая и розничная торговля; ремонт автомобилей, мотоциклов и бытовых товаров и бытовой техники.

Следует отметить, что в 2000 году распределение мест по шести основным секторам было аналогичным 1999 году, за исключением двух первых – они поменялись местами.

Выводы по разделу 1

Качество – совокупность характерных свойств, формы, внешнего вида и условий применения, которыми должны быть наделены товары для соответствия своему назначению.

Управление качеством – действия, осуществляемые при создании, эксплуатации или потребления продукции в целях установления, обеспечения и поддержания необходимого уровня качества. Также можно сказать, что это методы и виды деятельности оперативного характера, используемые для выполнения требований к качеству.

Управление качеством включает методы и виды деятельности оперативного характера, направленные как на управление процессом, так и на устранение причин неудовлетворительного функционирования на всех этапах петли качества для достижения экономической эффективности. Некоторые действия по управлению качеством и обеспечению качества взаимосвязаны.

Управление качеством продукции должно осуществляться системно, т.е. на предприятии должна функционировать система управления качеством продукции, представляющая собой организационную структуру, четко распределяющую ответственность, процедуры, процессы и ресурсы, необходимые для управления качеством. В последние годы широкое распространение получили стандарты ИСО серии 9000, в которых отражен международный опыт управления качеством продукции на предприятии. В соответствии с этими документами выделяется политика в области качества – непосредственно система качества, включающая обеспечение, улучшение и управление качеством продукции.

Концептуальной основой ИСО 9000 является то, что организация создает, обеспечивает и улучшает качество продукции при помощи сети процессов, которые должны подвергаться анализу и постоянному улучшению. Для обеспечения правильного управления процессами, организации взаимодействия между процессами в сети, ИСО 9000 предполагает, что у каждого процесса должен быть «владелец» – лицо, несущее ответственность за данный процесс. Этот «владелец» должен обеспечивать однозначное понимание всеми участниками процесса их ответственности и полномочий, должен организовывать взаимодействие при решении проблем, охватывающих несколько функциональных подразделений предприятия.

Управление качеством в современном мире обычно упоминается в контексте двух систем: total quality management (TQM) и “стандартов системы качества” ИСО-9000 (ISO-9000). Между ними есть как общие черты, так и существенные отличия. В настоящей работе уделено основное внимание стандартам системы качества, так как они имеют административное закрепление в качестве государственных стандартов многих стран, в том числе и Украины. Соответственно, именно этим стандартам уделяется наибольшее внимание предприятиями, и именно они наиболее поддержаны информационно и методически.

РАЗДЕЛ 2. АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ООО «КЕРЧЕНСКОГО МОРСКОГО ЗАВОДА «ФРЕГАТ»»

2.1 Характеристика и особенности судостроительной отрасли

Судостроительная отрасль, которая должна закладывать основу конкурентоспособности украинских судов на мировом рынке, относится к приоритетным отраслям. Аккумулировав результаты работы предприятий различных отраслей промышленности (металлургической, машиностроительной, радиоэлектронной, электротехнической, химической и др.), судостроение способно обеспечить занятость многих тысяч граждан Украины и существенные валютные поступления.

В советское время судостроительные предприятия Украины работали в основном на военные нужды. После 1992 г. строительство кораблей практически прекратилось, и заводы начали конверсию производства с целью перехода на выпуск гражданских коммерческих судов. Отсутствие необходимого финансирования не позволило осуществить конверсию в полном объеме. В то же время украинские судовладельцы не имеют средств для заказа новых судов.

Выходом из такого положения могло бы быть строительство судов на экспорт, хотя иностранные заказчики занижали цену на 15—20% против мировой, объясняя это риском вложения средств в промышленность Украины. Однако инфляционные процессы 1993—1994 гг. полностью лишили заводы оборотных средств; из-за этой и других причин производство судов на экспорт стало убыточным. Кроме того, фактически не проводился маркетинг: его схема и методы не разрабатывались, изучением потребностей рынка никто серьезно не занимался, многие судостроители даже не подозревали, что любая сделка невозможна без участия специальных брокерских организаций.

Судостроение Украины оказалось в катастрофическом положении. Чтобы выйти из него, необходимо разобраться в ситуации и определить генеральный путь выхода отрасли на современный уровень. Такой путь должна наметить Национальная программа судостроения Украины, разработка которой завершается.

Ввиду изложенного коммерческий успех на рынке во многом зависит от тех решений, которыми руководствовались, создавая данный товар, то есть речь идет о решениях стратегического уровня.

Выбирая из всех возможных решенийстратегию дифференциации, учитывают ряд факторов. К ним относятся:

2. высокие технические характеристики судна при низких эксплуатационных затратах;

3. передовая технология создания (проектирования);

4. новые способы организации и планирования производственного процесса;

5. передовая технология строительства;

6. изготовление особо высококачественной продукции с использованием передовых технологий и материалов;

7. строительство судов в сжатые сроки;

8. кредитование на льготных условиях или в особо крупных размерах;

9. обеспечение высокой надежности и ремонтопригодности судна;

10.сервисное обслуживание в течение жизненного цикла судна, а также предоставление услуг, которые не обеспечиваются конкурентами;

11.подготовка специалистов для обслуживания техники, другие виды инжиниринга (проекты модернизации, ремонта);

12.особо выгодные формы контракта (обеспечение правительственными гарантиями и др.).

Таким образом, стратегия дифференциации состоит в том, что производитель изготовляет разнообразные виды товаров, отличающиеся потребительскими свойствами в зависимости от условий рынка, где предполагается реализация. Особенность применения этой стратегии в судостроении заключается в больших затратах и, как следствие, большом риске в определении вида товара и его потребительских свойств. Однако практика показывает, что без этого создать конкурентоспособный товар и продвинуть его на рынке невозможно. Известно, например, что фирма, занимающаяся разработкой (проектированием) судов, выпускает в год до 100 технико-коммерческих предложений, из которых судостроительные заводы выбирают не больше, чем три-четыре разработки.

Стратегия низких затрат предусматривает обеспечение конкурентоспособности продукции благодаря удешевлению производства путем увеличения его объемов. Сегодня судостроение Украины не может воспользоваться этим принципом, ибо в связи с падением производства, возрастают затраты на единицу продукции (это послужило одной из причин срыва контрактов с иностранными заказчиками).

Стратегия узкой специализации не является альтернативной, может базироваться и на дифференциации продукции, и на низких затратах, предусматривает использование преимуществ продукции фирмы в относительно узких рыночных секторах.

Кризис судостроительной отрасли Украины совпал со сложной ситуацией, возникшей на мировом судостроительном рынке. В настоящее время происходит очередной циклический рост портфеля заказов, вызванный необходимостью срочной замены устаревших судов.

На основе всестороннего анализа ситуации в отрасли мирового судостроения, конъюнктуры мирового рынка и состояния флота украинских судовладельцев (транспортного, промыслового, военного), а также накопленного международного опыта, при разработке изменений к Национальной программе промышленного судостроения Украины были приняты главные стратегические направления, а именно:

13.сохранение производственного и кадрового потенциала отрасли;

14.создание условий для нормального финансирования отечественных предприятий;

15.реструктуризация судостроительных предприятий;

— приоритетное развитие и защита национальных судоходных и рыболовных компаний;

16.развитие маркетинговой деятельности и научных разработок.

Такая последовательность стратегических приоритетов в развитии судостроения позволяет, исходя из экономических возможностей государства, направить усилия на сохранение его промышленного потенциала и скорейшее решение социальных задач целых регионов страны, не привлекая при этом значительных средств из государственного бюджета.

Государство предоставляет определенную экономическую помощь украинским предприятиям, попавшим в критическое положение из-за невыполнения российскими заказчиками финансовых обязательств или вследствие изменений на финансовом рынке, а также кредитует строительство судов и создает необходимые правовые основы для развития отрасли.

Приняты: Закон Украины «О государственной поддержке судостроительной промышленности Украины» (от 27 декабря 1997 г.), Указ Президента Украины «О специальной экономической зоне «Николаев» (от 28 июня 1999 г.), Закон Украины «О мерах по государственной поддержке судостроительной промышленности в Украине» (от 18 ноября 1999 г.).

2.2 Технико-экономическая характеристика предприятия

Основной целью и первоочередной задачей любого хозяйствующего субъекта, действующего в условиях рыночной экономики, является наиболее полное удовлетворение платежеспособного спроса продукцией высокого качества и высококачественными услугами, с целью получения максимума возможной прибыли [1]. Керченское предприятие АП КМЗ «Фрегат» оказывает относительно небольшой ассортимент услуг, связанных с судостроением и текущим ремонтом судов, их подготовкой, очисткой корпусов и их окраской и т.д. Анализ технико-экономических показателей работы предприятия представлен в следующей исходной таблице.

Таблица 2.1

Основные показатели работы АП КМЗ «Фрегат» за период с 2004 по 2006 годы

| Показатели |

Ед. изм. |

Годы |

Темпы роста, % |

| 2004 |

2005 |

2006 |

05-04 |

06-05 |

06-04 |

| Объем производства товарной продукции |

Тыс. грн. |

974,0 |

1062,4 |

1063,6 |

88,4 |

+1,2 |

+9,2 |

| Реализованная продукция |

-/- |

1957,2 |

820,7 |

1896,4 |

-58,1 |

+131 |

-3,1 |

| Полная себестоимость |

-/- |

1516,4 |

687,8 |

1719,9 |

-54,6 |

+150 |

+13,4 |

| Прибыль от реализации |

-/- |

440,8 |

132,9 |

176,5 |

-69,8 |

+33,1 |

-59,9 |

| Чистая прибыль |

-/- |

-44,2 |

-797,0 |

-464,1 |

- |

- |

- |

| Фонд оплаты труда |

-/- |

645,1 |

814,6 |

814,6 |

+26,3 |

- |

+26,3 |

| Величина совокупного капитала |

-/- |

7210,7 |

6927,6 |

7459,9 |

-3,9 |

+7,7 |

+3,5 |

| Сумма оборотных активов |

-/- |

2128,7 |

2087,5 |

1840,2 |

-1,8 |

-1,9 |

-3,6 |

| Численность персонала |

Чел. |

187 |

180 |

209 |

-3,7 |

+16,1 |

+11,8 |

Анализ табличных данных позволяет сделать вывод о том, что в 2006 году по сравнению с 2005 годом объем производства вырос на 9,2% или на 89,6 тыс. грн.. Однако, при этом объем реализации снижен на 3,1% или на 60,8 тыс. грн. Если учесть, что при этом значительно выросла себестоимость реализованной продукции (на 13,4% или на 203,7 тыс. грн.), то станет понятно, почему предприятие последние два года работает убыточно.

Обращает на себя внимание динамическое уменьшение величины оборотных активов анализируемого предприятия (на 288,5 тыс. грн. или на 3,6%). Этот процесс логически взаимоувязан со значительным уменьшением его деловой и операционной активности и ухудшением технико-экономических показателей всей операционной деятельности предприятия.

При этом величина совокупных активов на предприятии также несколько снизилась за три анализируемых года (на 39,3 тыс. грн. или на 0,42%). Это происходит на фоне некоторого увеличения величины необоротных активов (на 249,2 тыс. грн или на 3,5%), что также является негативным фактом с точки зрения деловой активности предприятия, поскольку необоротные активы обладают меньшей скоростью оборачиваемости.

Такое положение наглядно показывает крайнюю неэффективность финансового менеджмента на предприятии, поскольку значительное увеличение размеров необоротных активов и совокупных активов способствует увеличению эффекта операционного рычага, а в условиях убыточности основной производственной деятельности предприятия, это чревато еще большими дополнительными убытками, поскольку в данном случае эффект операционного рычага работает в обратном направлении [2].

Производительность труда работников на предприятии несколько увеличивается (за три анализируемых года увеличение составило 823 грн. на работника или увеличение произошло на 6,95%), поскольку численность персонала несколько растет одновременно со значительным падением объемов товарного производства, это наглядно показывает недостатки в организационном и финансовом управлении предприятием.

За отчетный период наблюдается значительное увеличение размеров средней заработной платы (на 448,0 грн. в год на работника или на 13,1% за три анализируемых года), причем темпы этого увеличения гораздо выше темпов увеличения производительности труда, что тоже следует признать крайне негативной тенденцией, нарушающей все основные экономические законы нормального хозяйственного развития предприятия в условиях рыночной экономики.

Для увеличения объемов товарного производства на предприятии и повышения эффективности его основной операционной деятельности очень большое значение имеет достаточная обеспеченность предприятия необходимыми трудовыми ресурсами, их высокая квалификация и рациональное использование, однако, как раз всего этого и не наблюдается на анализируемом предприятии.

Основные показатели работы предприятия за анализируемый период по труду сведены в следующую таблицу.

Таблица 2.2

Показатели по труду Керченского АП КМЗ «Фрегат» за период

с 2004 по 2006 годы

| Показатели |

2004 |

2005 |

2006 |

Отклонение |

| 05/04 |

06/05 |

| +,- |

% |

+,- |

% |

| Численность на начало года, чел. |

192 |

184 |

195 |

-8 |

95,8 |

+11 |

106,0 |

| Среднесписочная численность, чел. |

187 |

180 |

209 |

-7 |

96,3 |

+29 |

116,1 |

| В т.ч. ППП, чел. |

167 |

160 |

188 |

-7 |

95,8 |

+30 |

117,5 |

| Доходы, тыс.грн. |

1978,4 |

1231,2 |

2382,0 |

+88,4 |

109,1 |

+1,2 |

100,1 |

| Производительность труда, грн./чел. |

11847 |

7695 |

12670 |

-4152 |

64,95 |

+4975 |

164,7 |

| ФОТ без выплат из прибыли, тыс.грн. |

645,1 |

814,6 |

814,6 |

+169,5 |

126,3 |

- |

100,0 |

| В т.ч. ППП, тыс.грн. |

580,6 |

733,1 |

732,9 |

+152,5 |

126,4 |

-0,2 |

99,9 |

| Среднемесячная з/плата 1 работника, грн. |

287,5 |

377,1 |

324,8 |

+89,6 |

131,2 |

-52,3 |

86,1 |

| В т.ч. ППП, грн. |

289,7 |

381,8 |

324,9 |

+92,1 |

131,8 |

-56,9 |

85,1 |

| ФОТ с учетом выплат из прибыли, тыс.грн. |

645,1 |

814,6 |

814,6 |

+169,5 |

126,3 |

- |

100,0 |

| В т.ч. ППП, тыс.грн. |

580,6 |

733,1 |

732,9 |

+152,5 |

126,4 |

-0,2 |

99,9 |

Данные таблицы 2.2 свидетельствуют о значительной неустойчивости кадрового состава, причиной чего, в немалой степени стала нестабильная работа предприятия, достаточно низкие экономические и финансовые показатели его текущей деятельности и, как следствие, невысокая заработная плата работников и проблемы с ее выплатой. В 2004 году текучесть кадров на предприятии составляла 9,2%, в 2006 году – 12,0 %, в 2005 году – 17,8%.

Объем реализации и величина получаемой прибыли зависят от производственной, снабженческой, сбытовой и коммерческой деятельности предприятия. Основные технико-экономические показатели сведены в таблицу.

Таблица 2.3

Основные технико-экономические показатели работы предприятия

| Показатели |

2004 |

2005 |

2006 |

Отклонение |

| 05/04 |

06/05 |

| +,- |

% |

+,- |

% |

| Доходы, тыс. грн. |

1978,4 |

1231,2 |

2382,0 |

-747,2 |

62,23 |

+1150,8 |

193,5 |

| Расходы, тыс. грн. |

2022,6 |

2028,3 |

2846,1 |

+5,7 |

100,3 |

+817,8 |

140,3 |

| Выручка от реализации, тыс. грн. |

974,0 |

1062,4 |

1063,6 |

+88,4 |

109,1 |

+1,2 |

100,1 |

| Финансовый результат, тыс. грн. |

-44,2 |

-797,1 |

-464,1 |

-752,9 |

-1704 |

+333,0 |

58,5 |

| Рентабельность, % |

-2,19 |

-39,3 |

-26,98 |

-37,11 |

- |

+12,32 |

- |

| Производитель-ность труда, грн./чел. |

11847 |

7695 |

12670 |

-4152 |

64,95 |

+4975 |

164,7 |

| Фондоотдача, грн./грн. |

0,135 |

0,153 |

0,143 |

+0,018 |

113,4 |

-0,01 |

93,5 |

| Фондоемкость, грн./грн. |

7,40 |

6,52 |

7,01 |

-0,88 |

88,1 |

+0,43 |

107,5 |

В данном расчете для анализа Керченского морского завода «Фрегат» использовался табличный процессор Microsoft Excel.

В современных условиях рыночной экономики особое значение приобрело информационное обеспечение деятельности предприятия, которое является обязательной предпосылкой принятия обоснованных управленческих решений.

Большие объемы экономической информации невозможно обрабатывать без использования компьютерной и техники и электронных таблиц.

Табличный процессор MS Excel из пакета программ MSOffice позволяет решать сложные проблемы, например, выполнять анализ экономической информации с использованием математического моделирования экономических процессов, автоматизировать расчет финансовых и экономических показателей, выполнять статистическую обработку массивов данных и др.

Электронная таблица представляет собой набор числовых и текстовых данных, размешенных в ячейках. Каждая ячейка таблицы имеет уникальное имя, состоящее из буквы столбца и номера строки (например, Е 8), и может содержать текст, число или формулу.

В формулах задается взаимозависимость ячеек, и могут содержаться адреса ячеек, диапазонов, знаки математических операций, встроенные функции. Диапазон ячеек – это прямоугольная область смежных ячеек. Например, на Рис.1 диапазон А3: Н13, где A3– адрес левой верхней ячейки диапазона, а Н 13 – адрес правой нижней ячейки диапазона.

Ввод обычной формулы начинается со знака «=», адреса ячеек указываются щелчком мыши на ячейке, содержащей нужные данные, заканчивается ввод формул нажатием клавиши Enter.

Для указания адреса ячейки могут использоваться различные типы адресации ячеек (ссылок): относительная, абсолютная или смешанная ссылка. Относительные ссылки имеют вид С8, В8 и так далее. При копировании формул относительная адресация ячеек изменяется относительно нового расположения формулы. Абсолютная ссылка используется для указания адреса ячейки, вычисляемого в абсолютной системе координат и не зависящего от текущей ячейки.

Рис. 2.1 Окно

Excel

в режиме отображения формул в ячейках

Рис. 2.2 Результаты анализа основных технико-экономических показателей работы

Керченского морского

завода «Фрегат»

в 2004 - 2006 г.г.

На Рис. 2.2 в ячейках таблицы отображаются полученные по формулам результаты расчетов.

Экономико-математические модели, реализуемые в среде Microsoft Excel, могут основываться на встроенных функциях Microsoft Excel.

Информационные технологии анализа экономических данных служат целям обобщения финансовой информации, выявления тенденций развития хозяйственных процессов, прогнозирования значений показателей, обоснования экономических нормативов и т. п.

Microsoft Excel поддерживает электронный документооборот, обеспечивая создание, описание, поиск и хранение документов сложной структуры, взаимосвязь комплексов расчетных документов.

Microsoft Excel широко применяется для автоматизации финансовых расчетов, что существенно повышает эффективность труда экономистов.

Анализ табличных данных однозначно показывает динамическое падение практически всех показателей за анализируемый период (2002 – 2004 гг.).

Так, уровень доходов за три отчетных года несколько увеличился (на 403,6 тыс. грн. или на 20,4%), объем выручки от реализации вырос на 9,2%, однако произошло это, в основном, за счет повышения цен реализации, более того, наблюдается катастрофическое снижение показателей по рентабельности, это связано с тем, что темпы роста расходов за анализируемый период (+40,71%) гораздо выше темпов роста доходов за тот же период.

Несколько увеличилась производительность труда промышленно-производственного персонала, опять же, в основном, за счет повышения цен реализации, несколько повысился уровень фондоотдачи и, соответственно, снизился уровень фондоемкости, однако их абсолютные значения очень далеки от средних значений по отрасли в целом.

Объем убытков от основной производственной деятельности в начале периода (за 2004 год) был незначительным (объем чистых убытков составлял –44,2 тыс. грн., убыточность деятельности предприятия составляла –2,19%), за последние два года наблюдаются катастрофические объемы чистых убытков. Так, в 2005 году убыточность составляла – 39,3% (797,1 тыс. грн. чистых убытков), в 2006 года убыточность несколько снижена, тем не менее, ее уровень составляет –26,98% (464,1 тыс. грн. чистых убытков).

2.3 Анализ финансовых показателей работы предприятия с использованием компьютерных расчетов

На анализируемом предприятии, судя по статистическим данным, за три последних года (2004 – 2006) наблюдаются резкие колебания структуры источников капитала. Размеры заемного капитала постоянно растут (с 1312,5 тыс. грн. в 2004 году до 2569,9 тыс. грн. в 2006 году), абсолютные объемы собственного капитала неуклонно уменьшаются (с 7703,6 тыс. грн. в 2004 году до 2569,9 в 2006 году), при этом общий объем капиталов предприятия незначительно вырос (с 9016,1 тыс. грн. в 2004 году до 9157,6 тыс. грн. в 2006 году).

Уменьшение абсолютных размеров собственного капитала предприятия, а также резкое уменьшение его доли в структуре капитала (с 85,44% в 2004 году до 71,94% в 2006 году) наглядно показывает значительное увеличение степени финансовой зависимости предприятия от внешних инвесторов и кредиторов.

По данным финансовой отчетности видно, что за три анализируемых года на предприятии не было внешних источников капитала. Среди внутренних источников преобладают фонд переоценки имущества и амортизационные отчисления.

Анализ динамики и структуры собственного капитала проведен по данным таблиц 2.4 – 2.7.

Табличные данные показывают отрицательную динамику собственного капитала за анализируемый период (абсолютное уменьшение с 7703,6 тыс. грн. в 2004 году до 6587,7 тыс. грн. в 2005 году).

При этом уставный фонд изменился незначительно (уменьшение на 373,2 тыс. грн. или на 5,1%). Наблюдается достаточно большой рост дополнительных вложений капитала на предприятии (+409,2 тыс. грн.) и особенно большое увеличение непокрытых убытков (+1151,9 тыс. грн. или более, чем в 4 раза).

Такое положение свидетельствует о резком ухудшении структуры и отрицательной динамике собственного капитала предприятия за анализируемый период.

Большое влияние на финансовое состояние предприятия оказывает состав и структура заемных средств, т.е. соотношение долгосрочных, среднесрочных и краткосрочных финансовых обязательств.

Для изучения состава кредиторской задолженности можно воспользоваться аналитическими данными формы № 5 «Приложение к балансу», а также данные первичного и аналитического бухгалтерского учета.

Таблица 2.4

Анализ динамики и структуры источников капитала (2004 г.).

| Источник капитала |

Сумма, тыс. грн. |

Структура капитала, % |

| На начало года |

На конец года |

Изменение |

На начало года |

На конец года |

Изменение |

| Собственный капитал |

7725,4 |

7681,7 |

-43,7 |

82,71 |

88,37 |

+5,66 |

| Заемный капитал |

1614,4 |

1010,6 |

-603,8 |

17,29 |

11,63 |

-5,66 |

| ИТОГО |

9339,8 |

8692,3 |

-647,5 |

100,0 |

100,0 |

- |

Таблица 2.5

Анализ динамики и структуры источников капитала (2005 г.).

| Источник капитала |

Сумма, тыс. грн. |

Структура капитала, % |

| На начало года |

На конец года |

Изменение |

На начало года |

На конец года |

Измене-ние |

| Собственный капитал |

8139,7 |

6916,3 |

-1223,4 |

81,81 |

73,60 |

+8,21 |

| Заемный капитал |

1810,4 |

2480,4 |

+670,0 |

18,19 |

16,40 |

-1,79 |

| ИТОГО |

9950,1 |

9396,7 |

-553,4 |

100,0 |

100,0 |

- |

Таблица 2.6

Анализ динамики и структуры источников капитала (2006г.).

| Источник капитала |

Сумма, тыс. грн. |

Структура капитала, % |

| На начало года |

На конец года |

Изменение |

На начало года |

На конец года |

Изменение |

| Собственный капитал |

6819,7 |

6355,6 |

-464,1 |

73,33 |

70,50 |

-2,83 |

| Заемный капитал |

2480,4 |

2659,5 |

+179,1 |

26,69 |

29,50 |

+2,81 |

| ИТОГО |

9300,1 |

9015,1 |

-285,0 |

100,0 |

100,0 |

- |

Таблица 2.7

Анализ динамики и структуры источников капитала (2004 – 2006 гг.).

| Источник капитала |

2004 |

2005 |

2006 |

Изменения, +- |

| 02 – 01 |

03 –02 |

03 – 01 |

| Собственный капитал |

7703,6 |

7528,0 |

6587,7 |

-175,6 |

-940,3 |

-1115,9 |

| Заемный капитал |

1312,5 |

2145,4 |

2569,9 |

+832,9 |