Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

ПЕРМСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Строительный факультет

Кафедра строительных материалов и специальных технологий

КУРСОВОЙ ПРОЕКТ

по дисциплине «Вяжущие вещества»

НА ТЕМУ: Технологическая линия по производству высокопрочного гипсового вяжущего

Выполнил

студент группы ПСК-08-2

Горкунова Елена Алексеевна

Проверила

Катаева Людмила Ивановна

Дата выдачи задания на курсовой

проект________________________

Дата защиты курсового

проекта ______________________

Оценка за курсовой

проект_______________________

Пермь 2010

Содержание:

1. Теоретический раздел

1.1. Вещественный, химический и минералогический состав гипсового вяжущего………................................................................................................................……3

1.2. Физико-химические процессы, проходящие при твердении гипсового вяжущего. Температурные условия твердения……...………………………………………...………....5

1.3. Условия разрушения (коррозии) гипсового вяжущего…………………………………………..………………………….……………..…8

1.4. Показатели качества гипсового вяжущего и методы их определения……………………………….………………………………..…………….……9

1.5. Правила приемки, маркировки, транспортирования и хранения продукта. Гарантии производителя…………………………………………………………..……………….…….14

1.6. Область применения гипсового вяжущего……………………………………………...20

1.7. Сырьевые материалы для производства гипсового вяжущего. Приемка, маркировка, транспортирование и хранение сырьевых материалов……………………………………………………………………………….…….21

1.8. Технологические схемы производства гипсового вяжущего.……………………………………………………………………….……….……..23

1.9. Технологические факторы, влияющие на качество продукта………………….....…...24

2. Расчетно-проектный раздел

2.1 Расчетная функциональная технологическая схема производства продукта………...25

2.2 Расчет производственных шихт и составление материального баланса основной технологической установки…………………………………………………………………..26

2.3 Расчет производственной программы технологической линии………………………..28

2.4 Подбор основного механического оборудования………………………………………..29

2.5 Оценка энергетической эффективности процесса ………………………………………31

Список литературы……………………………………………………………………….….. .32

1. Теоретический раздел

1.1 Вещественный, химический и минералогический состав гипсового вяжущего [1],[2]

Основным источником сырья для производства гипсовых материалов и изделий являются природные месторождения гипса и ангидрита, а также в небольшой степени месторождения гипсосодержащих пород. Кроме того, в качестве перспективного сырья для получения гипсовых вяжущих материалов следует рассматривать гипсосодержащие отходы ряда производств (фосфогипс, фторангидрит, титаногипс, витаминный гипс, борогипс и др.).

Природные гипс и ангидрит являются практически мономинеральными горными породами, каждая из которых состоит из одноименного минерала (гипса или ангидрита), обычно с некоторой примесью кварца, карбонатов, глинистого материала, реже битуминозных веществ, пирита и др. Обычно в земной коре залежи гипса и ангидрита встречаются совместно.

Гипс относится к классу сульфатов и представляет собой двуводный сульфат кальция (СаSО4

-2Н2

О). Химический состав чистого гипса, % по массе: СаО – 32,6; ЗО3

– 46,5; Н^О – 20,9. Кроме кристаллизационной воды, гипс имеет гигроскопическую влагу, находящуюся на поверхности гипсового камня и в его порах. Кристаллизуется гипс в моноклинной сингонии, кристаллы пластинчатые, столбчатые, игольчатые и волокнистые. Кристаллы обладают весьма совершенной спайностью по плоскости симметрии, по которой они раскалываются на гладкие блестящие пластинки, в других направлениях спайность менее совершенная.

Строение кристаллической решетки гипса слоистое и характеризуется строго закономерным расположением атомов. Две анионные группы SO4

, тесно связанные с ионами Са, образуют двойные слои, между которыми располагаются молекулы воды. Ионы кальция окружены шестью ионами кислорода группы SО4

и двумя молекулами воды. Каждая молекула воды связывает ион кальция с одним ионом кислорода того же двойного слоя и с одним ионом кислорода соседнего двойного слоя.

Чистый гипс – бесцветный и прозрачный, но обычно в связи с наличием примесей имеет серую, желтоватую, розоватую, бурую, иногда чёрную окраску. Блеск стеклянный, излом занозистый. Растворяется в НС1 и частично в воде. Растворимость гипса в воде зависит от температуры и составляет при температуре 0, 18, 40 и 100°С соответственно 1,7; 2,0; 2,1 и 1,7 г/л. В зависимости от структуры различают:

- зернистый плотный гипс с сахаровидным изломом, иногда называемый алебастром.

- пластинчатый гипс, залегающий в виде плоских прозрачных кристаллов, называемый гипсовым шпатом.

-тонковолокнистый гипс с шелковистым блеском, сложенный из правильно расположенных нитевидных кристаллов, называемый селенитом.

Ангидрит относится к классу сульфатов и представляет собой безводный сульфат кальция (Са8О4). Химический состав чистого ангидрита, % по массе: СаО – 41,2, 5О3 – 58,8. Кристаллизуется ангидрит в ромбической син-гонии обычно в виде мелких кристаллов толстотаблитчатой, призматической или кубообразной формы; обладает совершенной спайностью по трём взаимно перпендикулярным направлениям. Обычно встречается в виде землистых, реже волокнистых агрегатов. Цвет белый, сероватый, реже голубой, розоватый или темно серый. Блеск стеклянный, излом неровный. Растсворяется в H2SO4, частично в HCl и очень слабо в воде. Во влажной среде медленно поглощает воду и переходит в гипс.

Гипсосодержащие породы являются смесью мельчайших кристаллов гипса с глиностопесчаным материалом. Эти породы известны под разными названиями: глиногипс, гипс землистый, гажа, ганч и др. По своей структуре все эти породы представляют тонкодисперсную механическую смесь или рыхлые, слабосцементированные образования серого, желтоватого или бурого цветов. Свыше 80% материала представлено частицами размером мене 0,01 мм. Истинная плотность материала около 2 г/см3, твердость по шкале Мооса менее 1.

Таблица 1

Химический состав гипсовых, ангидритовых и гипсосодержащих пород некоторых месторождений [2]

| Месторождение |

Состав в пересчёте на окислы, % |

Содержание СаSО4

-2Н2

О

(%)

|

| СаО |

SО |

SiО2

|

А12

03

|

Fе2

03

|

МgО |

Н2

0 |

| Гипс |

| Новомосковское (Тульская обл.) |

29,9.. .31,5 |

36,3… 42,2 |

2,4… 5,3 |

0,4.. .1,1 |

0,2… 0,4 |

1,3… 3,4 |

17,7. ..19,8 |

71,0.. .93,1 |

| Шедокское (Краснодарский край) |

31,5 |

45,1 |

0,88 |

0,32 |

0,11 |

0,32 |

20,9 |

73,3… 99,7 |

| Баскунчакское (Астраханская обл.) |

29,0… 34,5 |

42,6… 50,1 |

0,03… 6,53 |

до 1 |

0,02… 0,63 |

до 1,1 |

14,0… 20,8 |

67,1… 99,2 |

| Камско-Устьинское (Республ. Татарстан) |

30,7… 35,3 |

36,4.. .48,1 |

0,1… 0,9 |

0,04.. .1,31 |

0,0… 0,2 |

0,0… 1,4 |

16,3. ..21,6 |

71,5… 99,9 |

| Звозское (Архангельская обл.) |

31,7. ..36,7 |

35,8. ..45,9 |

0,04.. .1,68 |

0,02… 0,42 |

0,01… 0,04 |

0,28… 4,26 |

16,4… 20,2 |

83… 98 |

| Заларинское (Иркутская обл.) |

31… 32 |

42… 43 |

2,1. ..2,8 |

0,3… 0,5 |

1,4.. .1,6 |

18,7. ..19,0 |

77,3 |

| Ангидрит |

| Охлебнинское (Респ. Башкортостан) |

39,0… 40,8 |

55. ..58 |

0,1… 0,48 |

0,03 |

3,60 |

0,1… 2,7 |

2,1… 5,46 |

- |

1.2. Физико-химические процессы, проходящие при твердении гипсового вяжущего. Температурные условия твердения вяжущего [2], [3]

Схватывание и твердение α- и β-модификаций обусловлено переходом их при взаимодействии с водой в двугидрат. При гидратации полугидрата выделяется 133 кДж на 1 кг полугидрата.

По теории Ле Шателье (1887 г.), при смешении полуводного гипса с водой он растворяется с образованием насыщенного водного раствора. В растворе он взаимодействует с водой и переходит в двуводный. Так как растворимость полугидрата в воде, считая на CaS04

, составляет около 8 г, а равновесная растворимость двугидрата около 2 г на 1 л, то раствор становится пересыщенным по отношению к двугидрату. Поэтому в жидкой фазе возникают условия для образования зародышей кристаллов двуводного гипса и выделения их из раствора. Это в свою очередь вызывает уменьшение концентрации полугидрата в жидкой фазе и создает возможность для растворения новых порций этого вещества и образования пересыщенного раствора CaS04

• 2Н2

0. По мере выделения из раствора все новых и новых количеств двуводного гипса кристаллики его растут, переплетаются, срастаются и обусловливают схватывание и твердение исходной смеси гипса с водой. Нарушение структуры твердеющего гипса после начала его схватывания приводит к резкому снижению его прочности.

По теории А. А. Байкова (1923), процессы твердения полуводного гипса, а также других минеральных вяжущих веществ, образующих гидратные соединения, можно разделить на три периода.

В первый период, начинающийся с момента смешения гипса с водой, растворяется полугидрат и образуется его насыщенный раствор.

Во втором периоде вода взаимодействует с полуводным гипсом с прямым присоединением ее к твердому веществу, Это приводит к возникновению двуводного гипса в виде высокодисперсных кристаллических частичек и к образованию коллоидной массы в виде геля, что сопровождается схватыванием массы.

В третий период частички двугидрата коллоидных размеров перекристаллизовываются с образованием более крупных кристаллов, что сопровождается твердением системы и ростом ее прочности.

CaSO4

·0,5H2

O+H2

O → Ca+2

+SO4

-2

+H+

+OH-

(I)

→ CaSO4

·2H2

O+Ca+2

+SO4

-2

+H+

+OH-

(II)

→ ↓CaSO4

·2H2

O+Ca+2

+SO4

-2

+H+

+OH-

(III)

Следует подчеркнуть, что, по А. А. Байкову, эти периоды не следуют строго один за другим. Они налагаются так, что в твердеющей массе одновременно протекают процессы коллоидообразования, характерные для второго периода, и процессы перекристаллизации в более крупные частички. Дальнейшее высыхание затвердевшей системы приводит к значительному увеличению прочности.

Изучение твердения вяжущих веществ, особенно в последние десятилетия, позволило глубже проникнуть в его сущность, однако полного представления об этих процессах еще нет. Основные теории твердения вяжущих веществ (Ле Шателье, Михаэлиса, Байкова) подверглись дальнейшему развитию. Установлено, что в ряде их положений есть общие элементы. Высокопрочный гипс — быстросхватывающееся вяжущее вещество. По СниП I-B.2-69 начало схватывания высокопрочного гипса должно быть не ранее 4 мин, а конец схватывания — в пределах 8—20 мин от начала затворения гипсового теста.

Сроки схватывания гипса зависят от свойств сырья, технологии изготовления, длительности хранения, количества, вводимой воды, температуры вяжущего вещества и воды, условий перемешивания, наличия добавок и др. Быстрее всех схватывается полуводный гипс, содержащий некоторое количество частичек неразложившегося двугидрата, являющихся центрами кристаллизации и вызывающих ускоренную гидратацию полуводного гипса. Схватывание гипса значительно ускоряется при затворении его пониженным количеством воды по сравнению с тем, какое требуется для теста нормальной густоты, и наоборот.

Повышение температуры гипсового теста до 40—45° С способствует ускорению его схватывания, а выше этого предела, наоборот, — замедлению. При температуре гипсовой массы 90—100° С схватывание и твердение прекращаются. Это объясняется тем, что при указанных и более высоких температурах растворимость полуводного гипса становится меньше растворимости двугидрата. В результате прекращается переход полугидрата в двугидрат, а следовательно, и связанное с ним твердение. Схватывание замедляется, если гипс применяют в смеси с заполнителям песком, шлаком, опилками и т. Д. Быстрое схватывание полуводного гипса является в большинстве случаев положительным его свойством, позволяющим быстро извлекать изделия из форм. Однако в ряде случаев быстрое схватывание нежелательно. Для регулирования сроков схватывания (ускорения и замедления) в гипс при затворении вводят различные добавки.

По механизму действия В. Б. Ратинов разделяет модифицирующие добавки для регулирования сроков схватывания вяжущих веществ, в том числе и гипсовых, на четыре класса.

Первый класс — это добавки, изменяющие растворимость вяжущих веществ и не вступающие с ними в химические реакции. Схватывание гипса ускоряется, если эти добавки (NaCl, КС1, Na2S04 и др.) усиливают растворимость полугидрата в воде; наоборот, оно замедляется, если добавки (аммиак, этиловый спирт и др.) снижают его растворимость. Некоторые добавки (например, NaCl) при одних концентрациях в растворе увеличивают растворимость полугидрата и, следовательно, являются ускорителями, а при других, уменьшая растворимость, являются замедлителями.

Второй класс — вещества, реагирующие с вяжущим веществами с образованием труднорастворимых или мало диссоциирующих соединении. Добавки этого класса (для гипса — фосфат натрия, борная кислота и др.) образуют на поверхности полугидрата защитные пленки труднорастворимых соединений, в результате чего схватывание гипса замедляется.

Третий класс — вещества, являющиеся готовыми центрами кристаллизации. Они ускоряют схватывание. У добавок первого и третьего классов имеется «пора эффективности», под которым подразумевают концентрацию добавки, дающую максимальный замедляющий или ускоряющий эффект. Обычно этот эффект достигается при введении добавок в воду затворения в количестве до 2—3%

Четвертый класс — поверхностно-активные добавки. Он адсорбируются частичками полуводного и двуводного гипса и уменьшают скорость образования зародышей кристаллов. Эти добавки (сульфитно-дрожжевая бражка, известково-клеевой и кератиновый замедлители и др.) известны как пластификаторы и замедлители схватывания гипса. Адсорбируясь частичками полугидрата, они придают тесту повышенную подвижность и снижают количество воды затворения, необходимой для получения смеси требуемой подвижности.

К этому же классу относится и эффективный замедлитель схватывания В. В. Помазкова. Этот замедлитель получается обработкой увлажненных древесных опилок (с 2— 3% серной кислоты) паром в автоклаве под давлением 0,4— 0,6 Мпа в течение 4 ч. Полученную массу нейтрализуют известью, высушивают и измельчают. Введение 0,1% этого замедлителя замедляет схватывание до 20—30 мин.

Для регулирования сроков схватывания строительного гипса и других вяжущих применяют иногда комплексные добавки, состоящие из веществ, принадлежащих к разным классам. Они открывают более широкие возможности в регулировании процесса схватывания вяжущих и создании оптимальных условий для формования изделий. Например, при совместном введении добавок — электролитов (первого класса) и поверхностно-активных соединений (четвертого класса) — на первом этапе твердения проявляется влияние замедлителя; в течение этого так называемого индукционного периода гипсовое тесто обладает пластичностью, но не набирает прочности. В дальнейшем наступает быстрое твердение гипса с такой же скоростью, как и в присутствии одного ускорителя первого класса. Чаще всего для ускорения схватывания строительного гипса применяют двуводный гипс, поваренную соль и сульфат натрия, вводя их в количестве от 0,2 до 3% массы полугидрата; для замедления используют кератиновый и известково-клеевой замедлители, а также СДБ в количестве, не превышающем 0,1—0,5% (в пересчете на сухое вещество) массы гипса. Следует отметить, что введение добавок (ускорителей или замедлителей схватывания) обычно отрицательно сказывается на конечной прочности гипсовых изделий. Это выявляется, если их получают из смеси с добавками и без них при одинаковом водогипсовом отношении. Однако введение поверхностно-активных веществ в умеренном количестве (до 0,1—0,3%) способствует обычно увеличению прочности изделий, так как снижение ими активности гипса компенсируется в этом случае приростом прочности вследствие значительного уменьшения водогипсового отношения при получении смесей одинаковой подвижности.

Полуводный гипс при схватывании и твердении в первоначальный период обладает способностью увеличиваться в объеме приблизительно на 0,5—1%- Такое увеличение объема еще не окончательно схватившейся гипсовой массы не имеет вредных последствий. Наоборот, в ряде случаев оно очень ценно (например, при изготовлении архитектурных деталей), так как при этом гипсовые отливки хорошо заполняют формы и точно передают их очертания.

Способность строительного гипса расширяться зависит от содержания в нем растворимого ангидрита. Установлено, что полугидрат расширяется при твердении на 0,5—0,15%, а растворимый ангидрит — на 0,7—0,8%. Поэтому гипс, обожженный при повышенных температурах и содержащий повышенное количество растворимого ангидрита, характеризуется большим расширением при твердении. Техническими условиями на высокопрочный гипс (ТУ 31—57) объемное расширение ограничивается 0,2%. Для уменьшения расширения в гипс при помоле вводят до 1 % негашеной извести, что снижает коэффициент расширения при твердении с 0,3 до 0,08—0,1%. Расширение гипса уменьшается с увеличением содержания в тесте воды, а также при введении в него замедлителей схватывания.

1.3. Условия разрушения (коррозии) гипсового вяжущего [2]

Коррозия строительного материала – необратимый процесс ухудшения характеристик и свойств строительного материала в конструкции в результате химического и/или физико-химического и/или биологического воздействий или процессов в самом материале.

I вид коррозии.

Вещество растворяется в мягких неминерализованных водах (питьевая, речная). Стойкость оценивается коэффициентом размягчения  , К=0…1. , К=0…1.

Гипс является неводостойким, т.к. Кразм.

= 0,35-0,45

CaSO4

·2H2

O+H2

O → Ca+2

+SO4

-2

+H+

+OH-

+H+

+ OH-

Бороться с I видом коррозии можно введением в вяжущее ПАВ, понижающих пористость. В технологии строительно-монтажных работ используют гидроизоляционные материалы.

II вид коррозии.

На материал действует среда, которая полностью переводит материал в растворимое соединение. Например:

CaSO4

·2H2

O+ 2HCL→ H2

SO4

·2H2

O +CaCL2

Для защиты от этого вида коррозии используют гидроизоляционные материалы.

III вид коррозии.

На материал действует агрессивная среда и в нем формируются химические новообразования, увеличивающиеся в объеме. Эту коррозию называют «физическая коррозия».

Гипсовый камень подвержен III виду коррозии при большой концентрации разрушающего элемента в среде. При малой концентрации новообразования становятся новыми центрами кристаллизации и происходит самозалечивание

CaSO4

·2H2

O+Na2

SO4

+H2

O → Na2

SO4

·nH2

O+CaSO4

·2H2

O

Для защиты от этого вида коррозии используют гидроизоляционные материалы.

1.4. Показатели качества гипсового вяжущего и методы их определения

[3]

Гипсовые вяжущие вещества характеризуются целым комплексом свойств, которые дают возможность оценить их качество и области применения.

К основным показателям качества относятся тонкость помола, водопотребность, сроки схватывания теста, механическая прочность, старение и др.

К вспомогательным показателям качества можно отнести плотность(насыпная и истинная), коэффициент размягчения, деформативность, огнестойкость, область применения, морозостойкость, химическая стойкость и др.

Тонкость помола

характеризует степень измельчения гипсового вяжущего и выражается остатком в массовых процентах на стандартном сите №02, либо удельной поверхностью порошка вяжущего в м2

/кг (см2

/г). Обычно определяют внешнюю удельную поверхность гипсовых вяжущих, под которой понимают суммарную поверхность всех гипсовых кристаллов в единице объема или массы. Удельная поверхность гипсовых вяжущих, применяемых для строительных целей, определяемая методом воздухопроницания, находится в пределах 300…500 м2

/кг, а высокопрочных – 90… 120 м2

/кг. Тонкость помола влияет на водопотребность вяжущих, сроки схватывания и механическую прочность. Согласно ГОСТ 125 гипсовые вяжущие по степени помола подразделяются на вяжущие грубого (индекс 1), среднего (индекс 2) и тонкого (индекс 3) помола.

Водопотребность.

Водопотребность является важнейшим свойством гипсовых вяжущих и характеризует минимальное количество воды, необходимое для получения теста заданной консистенции. Отношение количества воды к массе гипсового вяжущего называется водогипсовым отношением (В/Г).

Водопотребность зависит от многих факторов: состава сырья, способа получения вяжущего и тонкости его помола. Для сопоставления свойств различных гипсовых вяжущих стандартом принята величина нормальной

густоты теста.

Нормальная густота (НГ) выражается значением В/Г в % или в долях единицы, которое обеспечивает гипсовому тесту, получаемому при затво-рении вяжущего водой, стандартную консистенцию, характеризующуюся растекаемостью теста из цилиндра (вискозиметр Суттарда). Диаметр лепешки из теста нормальной густоты должен быть в пределах 180 ±5 мм.

Теоретически для гидратации полугидрата сульфата кальция необходимо 18,62% воды от массы вяжущего. Практически для получения теста нормальной густоты из (3-полугидрата сульфата кальция требуется 50…70%, для а-полугидрата сульфата кальция – 30…40%, для ангидритовых вяжущих – 30…35%. Водостойкие гипсовые вяжущие в зависимости от состава и технологии получения могут иметь нормальную густоту от 30 до 65%. Вода, остающаяся в гипсовом камне после гидратации испаряется, образуя в нем поры и капилляры, отрицательно влияющие на физико-технические свойства вяжущих.

Сроки схватывания

определяются временем от момента затворения гипсового вяжущего водой до начала и конца схватывания, определяемые при помощи прибора Вика. Начало схватывания – время (мин) от момента затворения вяжущего водой до момента, когда свободно опущенная игла прибора Вика после погружения в гипсовое тесто не доходит до дна на 1…1.5 мм. Конец схватывания – время (мин) от момента затворения вяжущего водой до момента, когда свободно опущенная игла погружается в тесто на глубину не более 1 мм.

Сроки схватывания зависят от модификационного состава гипсовых вяжущих. Быстротвердеющие вяжущие в основном содержат двугидрат, медленнотвердеющие – ангидрит. Содержание той или иной модификации в гипсовом вяжущем определяется режимом обжига гипса, регулируя который можно получать вяжущие с требуемыми свойствами по срокам схватывания. Так, например, получение многофазового гипсового вяжущего с преимущественным содержанием ангидрита (такое направление получило распространение в зарубежной практике производства) обеспечивает замедленные сроки схватывания. В большой степени на сроки схватывания влияют тонкость помола вяжущих, водовяжущее отношение, длительность и условия хранения гипсовых вяжущих и другие факторы.

В зависимости от сроков схватывания гипсовые вяжущие делятся на 3 группы: быстротвердеющие, нормальнотвердеющие и медленнотвердеющие. Наиболее эффективным способом регулирования сроков схватывания гипсовых вяжущих является применение соответствующих добавок .

Механическая прочность

затвердевшего гипсового вяжущего определяется по результатам испытаний стандартных образцов на изгиб и (или) сжатие после твердения определенное время в соответствующих условиях в зависимости от вида вяжущего.

При стандартных режимах твердения прочность высушенных образцов в 2 и более раз выше прочности образцов через 2 ч после формования. Так прочность образцов из строительного гипса через 2 ч составляет 4.. .6 Мпа, а сухих 10…16 Мпа, из формовочного гипса соответственно – 6…8 и 18…20 Мпа, из высокопрочного – 15.. .20 и 35.. .40, супергипса – 22.. .30 и 60.. .70 Мпа.

Механическая прочность затвердевшего гипсового камня зависит от его плотности. По Б.Г. Скрамтаеву прочность пропорциональна четвертой степени его плотности. Я.И. Вихтером предложена зависимость между прочностью на сжатие Ксж

и средней плотностью рср

гипсового камня в сухом состоянии:

Rсж

=К* рср

3,1

'где К –

коэффициент, численно равный прочности гипса при средней плотности, равной 1; рср

– средняя плотность затвердевшего гипса, г/см3

.

Чем выше коэффициент К,

тем более эффективно применение гипсо-даого вяжущего при изготовлении изделий.

Увеличение плотности за счет снижения водогипсового отношения и интенсивного уплотнения является эффективным мероприятием, способствующим повышению прочности.

Старение

гипсовых вяжущих веществ – это изменение их свойств (водопотребности, сроков схватывания, прочности) во время хранения. ного-4

ние может быть естественным и искусственным.

При естественном старении происходит изменение свойств гипсовых вяжущих при обычных температурах в естественных условиях хранения. Положительная роль естественного старения проявляется до 20…30 сут их хранения. При дальнейшем хранении прочность снижается, увеличивается водопотребность и частичная перекристаллизация мелких частичек двугидрата сульфата кальция в более крупные. По этой причине гипсовое вяжущее необходимо хранить в закрытых емкостях (силосах).

Искусственное старение – изменение свойств гипсовых вяжущих путем ускорения процесса старения до нескольких минут за счет частичной гидратации вяжущего искусственным оводнением. Оводнение осуществляется в закрытых смесителях путем обработки вяжущего насыщенным водяным паром при температуре 100°С и выше. В результате такой обработки вяжущее приобретает пониженную водопотребность и на 20…30% повышенную прочность. Хранить такое вяжущее следует не более 10 сут.

Плотность.

Значения истинной, насыпной в уплотненном и в рыхлом состоянии плотности гипсовых вяжущих составляют соответственно 2,6.. .2,75 г/см3

, 1200… 1450 и 800… 1100 кг/м3

. Её определяют по ГОСТ 6427.

Удельная поверхность. Внешняя удельная поверхность гипсовых вяжущих веществ – это суммарная поверхность всех зерен в единице объема или массы. Полная удельная поверхность – это сумма внешней поверхности и поверхности пор и капилляров. На удельную поверхность влияет размер, форма и микроструктура частиц вяжущего, которые зависят от способа производства вяжущих.

Внешняя удельная поверхность гипсовых вяжущих, применяемых для строительных целей, находится в пределах 0,3…0,5 м /г, а высокопрочных -0,09…0,12м2

/г.

Водостойкость гипсовых вяжущих оценивается по коэффициенту размягчения.

Гипсовые вяжущие в зависимости от величины коэффициента размягчения делятся на:

неводостойкие (НВ) – Кр < 0,45;

средней водостойкости (СВ) – 0,45 < Кр < 0,6;

повышенной водостойкости (ПВ) – 0,6 < Кр < 0,8 ;

водостойкие (В) – Кр > 0,8.

Неводостойкость гипса объясняется высокой растворимостью двугидрата сульфата кальция, его высокой проницаемостью и расклинивающим действием молекул воды при проникании в межкристаллические полости (эффект Ребиндера). Структура затвердевшего гипсового камня

характеризуется высокой сообщающейся пористостью, удлиненными кристаллами двугидрата сульфата кальция, которые имеют между собой точечные соединения, имеющие тенденцию к разрыву при небольших напряжениях, и полости, в которые проникает вода, ослабляя связи и растворяя двугидрат. В.П. Балдин отмечает и еще одну причину – это развитие кристаллизациного давления за счет перекристаллизации мелких кристаллов двугидрата.

Мономинеральные гипсовые и ангидритовые вяжущие являются воздушными неводостойкими веществами (НГВ). Гипсоцементнопуццолановые вяжущие (ГЦПВ) и композиционные гипсовые вяжущие (КГВ) относятся к классу водостойких гипсовых вяжущих (ВГВ) и в зависимости от состава исходных компонентов могут быть любой категории водостойкости (ТУ 21-0284757-90).

Деформативность.

Полугидрат сульфата кальция при схватывании и твердении в первоначальный период обладает способностью увеличиваться в объеме примерно на 05,…1 %. Увеличение объема еще не схватившейся пасты не имеет вредных последствий, а часто является преимуществом при изготовлении различных изделий или ремонтных работах. Расширение затвердевшего гипсового вяжущего обусловлено наличием в нем растворимого ангидрида, поскольку он при твердении увеличивается на 0,05…0,15 %. Гипсовые вяжущие, полученные при более высокой температуре и содержащие повышенное количество растворимого ангидрида, характеризуются большим объемным расширением. Высокопрочное гипсовое вяжущее при твердении обычно имеет расширение около 0,2 %.

При дальнейшем твердении и высыхании происходит усадка в пределах 0,05…0,1%.

Затвердевшие воздушные гипсовые вяжущие характеризуются сильно выраженными пластическими деформациями под действием нагрузок (ползучесть). Эти деформации малы, если образцы находятся в сухом состоянии. Но даже незначительное увлажнение вызывает резкое увеличение необратимых деформаций, особенно под действием изгибающих нагрузок. Это ограничивает возможности применения гипсовых неводостойких вяжущих в несущих конструкциях, особенно, изгибаемых.

Огнестойкость.

Материалы из гипсовых вяжущих обладают повышенной огнестойкостью. Это обусловлено тем, что при воздействии огня затрачивается значительное количество теплоты на испарение кристаллизационной воды, выделяющейся при дегидратации двугидрата сульфата кальция, и образованием в процессе дегитратации сильно развитой пористой структуры гипса, имеющей высокий коэффициент термического сопротивления. Решающее влияние на свойства гипсовых вяжущих, изготовленных из природного сырья или гипсосодержащих отходов, оказывает способ их производства и вид основного оборудования.

Таблица 2

Свойства гипсовых вяжущих в зависимости от способа их изготовления и применяемого оборудования для тепловой обработки [3]

| Вид агрегата для гидратации |

Вид вяжущего |

Нормальная густота вяжущего (В/Г) |

Сроки схватывания |

Прочность высушенных образцов, Мпа |

| начало |

конец |

при изгибе |

при сжатии |

| Вяжущие из природного гипсового сырья |

| Вращающаяся печь |

Р-полугидрат |

0,73 |

13 |

28 |

4,8 |

11,2 |

| Гипсоварочный котел |

Р-полугидрат |

0,64 |

9 |

22 |

5,2 |

14,0 |

| Колосниковая печь |

Многофазовое вяжущее (штукатурный гипс) |

0,60 |

6 |

35 |

5,1 |

15,5 |

| Автоклав |

а-полугидрат |

0,38 |

10 |

22 |

12,3 |

40,4 |

| Вяжущие из гипсосодержащих отходов производства |

| Вращающаяся печь |

р-полугидрат |

0,74 |

5 |

13 |

4,7 |

11,0 |

| Гипсоварочный котел |

р-полугидрат |

0,92 |

14 |

45 |

6,2 |

12,5 |

| Гипсоварочный котел(без кристаллизации) |

Р-полугидрат |

0,71 |

6 |

16 |

4,0 |

10,2 |

| Колосниковая печь |

многофазовое вяжущее |

0,56 |

6 |

20 |

6,7 |

20,8 |

| Автоклав |

а-полугидрат |

0,39 |

13 |

26 |

11,7 |

43,9 |

1.5. Правила приемки, маркировки, транспортирования и хранения продукта [9]

Правила приемки

Приемку вяжущего производят партиями. Каждая партия должна состоять из вяжущего одного вида и марки и оформлена одним документом о качестве.

Размер партии устанавливают в зависимости от годовой мощности предприятия в следующем количестве:

500 т – при годовой мощности свыше 150 тыс. т;

200 т – при годовой мощности от 50 до 150 тыс. т;

65 т – при годовой мощности до 50 тыс. т.

При отгрузке вяжущего в судах размер партии устанавливают по согласованию изготовителя и потребителя.

Приемку вяжущих техническим контролем предприятия-изготовителя производят на основании данных производственного контроля и приемо-сдаточных испытаний.

Производственный контроль включает в себя периодические испытания сырья и вяжущего, проводимые в объемах и в сроки, установленные действующей на предприятии технологической документацией.

По данным приемо-сдаточных испытаний назначают вид и марку вяжущего.

Приемо-сдаточные испытания включают испытания вяжущего каждой партии по всем показателям качества, предусмотренным нормативно-технической документацией на конкретный вид вяжущего.

Партия вяжущего принимается и может быть отгружена, если результаты приемо-сдаточных испытаний по:

пределам прочности при сжатии и изгибе образцов в возрасте 2 ч;

срокам схватывания;

тонкости помола;

удовлетворяют требованиям нормативно-технической документации на вяжущие данного вида.

Перечень приемо-сдаточных испытаний, необходимых для приемки партии, может быть изменен или дополнен в соответствии с требованиями нормативно-технической документации на конкретный вид вяжущего.

Для проведения приемо-сдаточных испытаний от каждой партии из потока вяжущего при его транспортировании от мелющего агрегата отбирают точечные пробы в порядке, установленном ГОСТ 23789-79 и подготавливают из них одну объединенную пробу.

При получении неудовлетворительных результатов приемо-сдаточных испытаний по какому-либо показателю проводят повторные испытания вяжущего по этому показателю на удвоенном количестве проб.

Для проверки правильности назначения вида и марки вяжущего предприятие-изготовитель определяет прочность вяжущего каждой партии в сроки, установленные нормативно-технической документацией.

Результаты приемо-сдаточных испытаний заносят в журнал по форме обязательного приложения. Журнал приемо-сдаточных испытаний должен быть пронумерован, прошнурован и опечатан сургучной или гербовой печатью.

Журнал приемо-сдаточных испытаний является официальным документом, удостоверяющим качество продукции.

В случае получения неудовлетворительных результатов при повторных испытаниях служба технического контроля предприятия-изготовителя бракует всю партию вяжущего.

Каждая партия вяжущего или ее часть, поставляемая в один адрес, должна сопровождаться документом о качестве, в котором должно быть указано:

наименование предприятия-изготовителя и (или) его товарный знак и адрес;

номера вагонов (транспортных средств);

обозначение вяжущего по действующей нормативно-технической документации;

номер партии и дата отгрузки;

марка вяжущего.

Перечень показателей, содержащихся в документе о качестве, может быть дополнен в соответствии с требованиями стандартов или другой нормативно-технической документации на конкретный вид вяжущего.

Документ о качестве должен быть подписан руководителем службы технического контроля предприятия-изготовителя или его заместителем и должен быть отправлен потребителю не позднее 3 сут с даты отгрузки вяжущего, если договором на поставку не предусмотрен другой порядок.

Потребитель имеет право проводить контрольную проверку качества вяжущего, осуществляя отбор проб по ГОСТ 23789-79 и в соответствии с требованиями настоящего стандарта.

При контрольной проверке качества вяжущее должно соответствовать всем нормативам, указанным в стандарте для данного вида и марки вяжущего.

Выборочная проверка качества вяжущего потребителем производится в соответствии с инструкцией № П-7 «О порядке приемки продукции производственно-технического назначения и товаров народного потребления по качеству», утвержденной Госарбитражем СССР.

Упаковка

Вяжущее отгружают в упаковке или без нее в специализированном транспорте. Для упаковки вяжущего должны применяться пяти-шестислойные сшитые или склеенные с закрытой горловиной (с клапаном) бумажные мешки М-НМ, БМ или БМП по ГОСТ 2226-75.

Допускается использовать бумажные мешки импортного производства, прочностные показатели которых не ниже, чем у мешков по ГОСТ 2226-75, а также по согласованию с потребителем применять четырехслойные бумажные мешки.

Предельная масса брутто мешка с вяжущим должна быть не более 51 кг.

Отклонение средней массы нетто в мешке от массы, указанной на упаковке, не должно превышать ±1 кг.

Среднюю массу нетто вяжущего в мешке определяют, вычитая из средней массы брутто мешка с вяжущим среднюю массу мешка.

Для определения средней массы брутто мешка с вяжущим одновременно взвешивают 20 мешков, отобранных выборочно из партии, и результат делят на 20.

Среднюю массу мешка определяют, взвешивая 20 мешков, отобранных выборочно из партии полученных мешков, и результат делят на 20.

Упаковку мешков с вяжущим гипсовым в транспортные пакеты производят по нормативно-технической документации с применением поддонов по ГОСТ 9078-84, одноразовых средств пакетирования из синтетических лент по ГОСТ 24510-80, термоусадочной пленки из полиэтилена высокого давления по нормативно-технической документации.

Пакеты в термоусадочной пленке формируют из семи слоев, по пяти мешков в слое, а также цокольного слоя из четырех мешков и плотно обжимают пленкой. Ширина проема на уступе цокольной части должна быть не менее 100 мм с каждой стороны пакета, высота – не менее 90 мм.

Размеры пакетов вяжущего гипсового в термоусадочной пленке должны быть: длина 1260-1290 мм, ширина 1030-1060 мм, высота 880-950 мм. Масса пакета нетто – не более 2000 кг.

Вяжущее в мелкой расфасовке для розничной торговли упаковывают в полиэтиленовые банки, в полиэтиленовые пакеты или в бумажные пакеты с последующей закладкой их в полиэтиленовые. Масса нетто отдельной упаковки (5 ±

0,5) кг, (10±0,5) кг.

Качество упаковки должно обеспечивать необходимую герметичность.

Вяжущее в мелкой расфасовке укладывают в тару. Тара, используемая для мелкой расфасовки, должна удовлетворять требованиям соответствующей нормативно-технической документации.

Маркировка

Маркировку мешков для вяжущего производят в любой части мешка. Она должна быть отчетливой и содержать:

наименование предприятия-изготовителя и (или) его товарный знак;

обозначение вяжущего в соответствии с требованиями нормативно-технической документации на него (а при отсутствии этих требований –полное наименование вяжущего и обозначение нормативно-технического документа на вяжущее);

среднюю массу нетто вяжущего в мешке.

По согласованию с потребителем допускается замена всех обозначений на мешках цифровыми кодами по Общесоюзному классификатору промышленной и сельскохозяйственной продукции (ОКП).

Маркировку вяжущего, отгружаемого без упаковки, наносят на ярлык, прикрепляемый к транспортному средству любым способом, обеспечивающим его сохранность при транспортировании.

Ярлык должен содержать информацию, аналогичную маркировке мешка с вяжущим.

Маркировку транспортных пакетов наносят на мешки верхнего ряда, которые должны быть уложены так, чтобы маркировка была отчетливо видна.

Транспортную маркировку по ГОСТ 14192-77 наносят также на мешки верхнего ряда.

При отгрузке в мешках вяжущего одного наименования повагонными отправками в прямом железнодорожном сообщении, за исключением поставок в розничную торговлю, допускается наносить маркировку по п. 3.1 настоящего стандарта не на каждый мешок, но не менее чем на четыре грузовых места у каждой двери, маркировкой наружу.

При поставке вяжущего в мешках для розничной торговли маркировку наносят на каждый мешок.

При мелкой расфасовке вяжущего каждая упаковка должна быть снабжена краткой инструкцией по применению и этикеткой, на которой указывают:

наименование предприятия-изготовителя и (или) его товарной знак;

полное наименование вяжущего;

обозначение нормативно-технического документа на вяжущее;

номер партии;

дату выпуска;

массу нетто одной упаковки с вяжущим, кг;

розничную цену за упаковку.

Этикетку наклеивают на банку или пакет или вкладывают в пакет между внешними и внутренними слоями.

Допускается инструкцию по применению, изданную с помощью множительной техники, прилагать к упаковке.

Этикетку аналогичного содержания наклеивают на тару, используемую для отгрузки вяжущего в мелкой расфасовке, при этом она должна содержать дополнительную информацию о количестве упаковок.

Транспортирование

Вяжущее без упаковки должно транспортироваться в специальных вагонах-цементовозах, автоцементовозах и судах, а в упакованном виде – на универсальных транспортных средствах (в крытых вагонах, полувагонах, автомобилях и судах) транспортными пакетами, в контейнерах или поштучно в соответствии с правилами перевозки и крепления грузов, действующими на данном виде транспорта.

Транспортирование вяжущего в упакованном виде пакетами – по ГОСТ 21929-76.

Контейнеры, применяемые для транспортирования вяжущего, должны соответствовать требованиям нормативно-технической документации на них.

Допускается по согласованию с потребителем перевозка вяжущего без упаковки в крытых и соответствующим образом оборудованных вагонах.

Поставку вяжущего в мелкой расфасовке осуществляют автомобильным транспортом.

Транспортирование вяжущего пакетами в термоусадочной пленке по железной дороге осуществляют согласно Техническим условиям размещения и крепления пакета, сформированных из мешков вяжущего с использованием термоусадочной пленки, в четырехосных полувагонах, утвержденным МПС.

При погрузке и транспортировании вяжущего без упаковки или в мешках оно должно быть защищено от воздействия влаги и загрязнения посторонними примесями.

Транспортные средства должны быть загружены до полной грузоподъемности или вместимости.

Хранение

Вяжущее должно храниться раздельно по видам и маркам в силосах или других крытых емкостях, а вяжущее в упаковке – в крытых сухих помещениях. Смешивание вяжущих разных видов и марок, а также загрязнение их посторонними примесями и увлажнение не допускаются.

При хранении мешки с вяжущим укладывают вплотную на поддоны в ряды по высоте не более 1,8 м с обеспечением свободного подхода к ним.

При хранении вяжущего в пакетах, изготовленных с применением термоусадочной пленки, не требуется его защита от атмосферных осадков при условии целостности пакета.

Для защиты пакетов от примерзания и разрушения термоусадочной пленки их следует укладывать на поддоны в штабели высотой не более четырех ярусов.

Запрещается хранить вяжущее без упаковки в складах амбарного типа.

Гарантии изготовителя

[10]

Предприятие-изготовитель должно гарантировать соответствие свойств гипсовых вяжущих требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

Гарантийный срок хранения гипсовых вяжущих – 2 мес. С момента изготовления.

| Область применения гипсовых вяжущих

|

Рекомендуемая марка и вид

|

| 1.Изготовление гипсовых строительных изделий всех видов |

Г-2 – Г-7, всех сроков твердения и

степеней помола

|

| 2.Изготовление тонкостенных строительных изделий и декоративных деталей |

Г-2 - Г-7, тонкого и среднего

помола, быстрого и нормального твердения

|

| 3.Производство штукатурных работ, заделка швов и специальные цели |

Г-2 – Г-25, нормального и медленного твердения, среднего и тонкого помола |

| 4. Изготовление форм и моделей в машиностроительной, фарфоро-фаянсовой,керамической и других отраслях промышленности, а также медицине |

Г-5 – Г-25, тонкого помола с нормальными сроками твердения |

| 5. Для медицинских целей |

Г- 2 – Г-7, быстрого и нормального твердения, среднего и тонкого помола |

1.6. Область применения гипсового вяжущего [4]

Гипсовые вяжущие используют для изготовления крупноразмерных перегородочных панелей, мелкоразмерных гипсовых плит и гипсобетонных камней, гипсокартонныхи гипсоволокнистых листов, декоративных и звукопоглощающих плит.

Перегородки могут быть заводского изготовления в виде панелей «на комнату», из гипсовых камней или из гипсокартонных листов. Последние также широко применяют для отделки стен и потолков. Гипсоволокнистые материалы используют как выравнивающий слой под чистые полы. Из гипса делают акустические плиты. В различных вариантах его применяют для огнезащитных покрытий металлических конструкций. Небольшое по объему, но важное направление использования гипса: декоративные архитектурные детали (лепнина) и скульптура.

Для изготовления строительных изделий применяют нормально-, быстро- и медленнотвердеющие вяжущие марок от Г-2 до Г-7 грубого, среднего и тонкого помола; для изготовления тонкостенных или декоративных изделий – быстро- и нормально-твердеющие вяжущие тех же марок, но среднего или тонкого помола.

Вяжущие, получаемые из гипсосодержащих отходов (фосфогипса), применяют для дорожного строительства, крепления горных выработок, изготовления ГЦП вяжущих и т.д.

Высокопрочный гипс рекомендуется для тех же изделий, но повышенной прочности. При этом необходимо защищать наружные гипсовые конструкции от увлажнения (устройство надежной гидроизоляции на фундаментах под стенами, увеличение свесов кровли и т.п.).

1.7. Сырьевые материалы для производства гипсового вяжущего. Приемка, маркировка, транспортирование и хранение сырьевых материалов [5]

По ГОСТ 4013-82 гипсовый камень делят на 4 сорта в зависимости от содержания двуводного сульфата кальция (CaSO4

·2H2

O):

Сорт

|

Содержание в гипсовом камне % |

| Гипс ( Са2

SO4

·H2

O) |

Воды |

| 1 |

95 |

19.88 |

| 2 |

90 |

18.83 |

| 3 |

80 |

16.74 |

| 4 |

70 |

14.64 |

Сырьевой материал для производства гипса должен удовлетворять ГОСТ 4013—82:

для производства высокопрочного (технического) гипса должны поставлять только гипсовый камень 1-го сорта.

Гипсовый камень применяют в зависимости от размера фракции: 60-300 мм- гипсовый камень для производства гипсовых вяжущих;

Для фракции 60-300 мм содержание камня размером менее 60 мм не должно превышать 5%, а более 300 мм-15%, при этом максимальный размер камня не должен превышать 350мм.

Фракции размером 0-60мм не должны содержать камня размером 0-5 мм более 30%.

В отдельных случаях по согласованию с потребителем доля содержания фракции размером 0-5 мм допускается более 30%, но не должна превышать 40%.

Правила приемки

Приемку и поставку камня осуществляют партиями. В состав партии включают камень одного вида, сорта и фракции.

При отгрузке камня железнодорожным и водным видами транспорта размер партии устанавливают в зависимости от годовой мощности карьера:

1000 т-при годовой мощности до 1000000 т;

2000 т « » » свыше 1000000 т.

Допускается отгружать партии камня меньшей массы.

При отгрузке камня автомобильным транспортом партией считают количество камня одного сорта и одной фракции, отгружаемого одному потребителю в течение суток.

Количество поставляемого камня определяют по его массе. Камень, отгружаемый в вагонах или автомобилях, взвешивают на железнодорожных и автомобильных весах. Массу камня, отгружаемого в судах, определяют по осадке судна.

Изготовитель должен определять фракционный состав камня не менее одного раза в квартал, а также при замене технологического оборудования или переходе из одного забоя в другой при разработке пласта гипсового камня.

Потребитель имеет право проводить контрольную проверку соответствия камня требованиям настоящего стандарта, применяя при этом порядок отбора проб и методы испытаний, приведенные в ГОСТ 4013-82. Потребитель отбирает пробы после разгрузки транспортных средств, изготовитель-перед или во время погрузки.

Пробы отбирают не менее чем из 10 мест равными частями на различной глубине при отгрузке железнодорожным или водным видам транспорта, а при отгрузке автомобильным транспортом – не менее чем из 5 машин.

Минимальную массу общей пробы определяют в зависимости от максимального размера фракции:

50 кг-при максимальном размере фракции 60 мм;

300 кг « » « » 300 мм.

Если при испытании пробы получены неудовлетворительные результаты, проводят повторные испытания пробы камня, отобранной из той же партии.

При неудовлетворительных результатах повторных испытаний партия приемке не подлежит.

Транспортирование и хранение

Гипсовый и гипсоангидритовый камень поставляют навалом всеми видами транспортных средств.

Предприятие-изготовитель должно сопровождать каждую отгружаемую партию документом о качестве установленной формы, в котором указывают:

наименование и адрес предприятия-изготовителя;

наименование камня;

номер партии, дату отправки и объем партии;

сорт, размер фракции;

обозначение настоящего стандарта.

При транспортировании и хранении камень должен быть защищен от загрязнения посторонними примесями.

1.8. Технологические схемы производства гипсового вяжущего [6],[2]

Существует несколько технологических схем производства гипсового вяжущего: в одних помол предшествует обжигу, в других помол производится после обжига, а в третьих помол и обжиг совмещаются в одном аппарате. Тепловую обработку гипсового камня производят в варочных котлах, сушильных барабанах, шахтных или других мельницах (I). Полуводный гипс –модификации получают путем запаривания гипсового щебня в автоклаве, самозапарочных аппаратах, демпферах. Высокопрочный гипс получают в котлах(реакторах)

1. Производство гипса с применением варочных котлов. Гипсовый камень, поступающий на завод в крупных кусках, сначала дробят, затем измельчают в мельнице, одновременно подсушивая его. В порошкообразном виде камень направляют в варочный котел периодического или непрерывного действия. Варка происходит за счет обогрева днища и стенок котла, а также жаровых труб внутри котла, которые в охлажденном состоянии удаляются по дымовой трубе. Продолжительность варки 90…180 мин. При варке в котле гипс не соприкасается с топочными газами, что позволяет получать чистую продукцию, не загрязненную золой топлива.

2. Гипсовое вяжущее в сушильных барабанах получают путем обжига гипсового камня в виде щебня размером до 20 мм. Обжиговой частью сушильного барабана служит наклонный стальной цилиндр диаметром до 2.5 м и длиной до 20м, установленный на роликовых опорах и непрерывно вращающийся. Гипсовый щебень подается в барабан с приподнятой стороны и в результате вращения наклонного барабана перемещается в сторону наклона. Из топки в барабан поступают раскаленные дымовые газы, которые при движении вдоль барабана обжигают гипсовый камень, а с противоположной стороны удаляются вентилятором. Далее гипсовый камень измельчают в мельницах.

3. При обжиге гипса во взвешенном состоянии совмещают две операции: измельчение и обжиг. В мельницу(шахтную, шаровую, или роликовую) подают гипсовый щебень и одновременно нагнетают горячие дымовые газы. Образующиеся при размоле мельчайшие зерна гипса товарной фракции увлекаются из мельницы потоком дымовых газов и в процессе транспортирования в раскаленном газовом потоке обжигаются. Пылевоздушная смесь поступает в циклоны и фильтры для осаждения гипса.

Наибольшую производительность из рассмотренных схем имеет последняя, затем схема обжига в сушильных барабанах, и, наконец в варочных котлах. Однако первые две схемы существенно уступают по качеству продукции схеме с варкой гипса.

4. Высокопрочный гипс получают путем нагревания природного гипса паром под давлением 0.2…0.3Мпа с последующей сушкой при температуре 160…180.

1.9. Технологические факторы, влияющие на качество продукта [8],[7]

Технологическая операция помола обожженного гипса сильно влияет на конечное качество гипсовых изделий, а именно – водопотребность, прочность и усадку.

Структура твердеющего гипса относительно однородна. Кристаллы дигидрата имеют случайную ориентацию и образуют трехмерную решетку. По мере срастания и переплетения кристаллов дигидрата гипсовая смесь постепенно превращается в затвердевшее камневидное тело. В затвердевшем, но еще влажном гипсе продолжают протекать процессы перекристаллизации – растворения части вещества в межкристаллических контактах и укрупнения кристаллов, что приводит к разрыхлению структуры. Отсюда малая объемная масса. Таким образом, гидратация гипсового вяжущего представляет собой непрерывный совместный процесс растворения полугидрата и выкристаллизовывания из раствора дигидрата. По мере роста кристаллов гипса и их переплетения формируется поликристаллическая структура затвердевшего гипса.

Механические свойства гипсовой отливки полностью определяются величиной порового пространства, которое, в свою очередь зависит от В/Г фактора, а именно: с уменьшением В/Г увеличивается объем пор.

Так как с уменьшением водогипсового фактора размер кристаллов дигидрата уменьшается, то число кристаллов в единице объема увеличивается, так же как и степень их срастания, а следовательно, увеличивается структурная прочность.

Поры влияют не только на прочность, ползучесть и деформативность, но и на другие свойства гипсовой отливки. Пористостью, например, обусловлены хорошие теплотехнические гипсовых материалов, а также способность их быстро поглощать и отдавать влагу.

Основными требованиями к повышению качества полуводного гипса сводятся к повышению активности гипса без снижения нормальной густоты гипса и при повышении его удельного веса.

2. Расчетно-проектный раздел

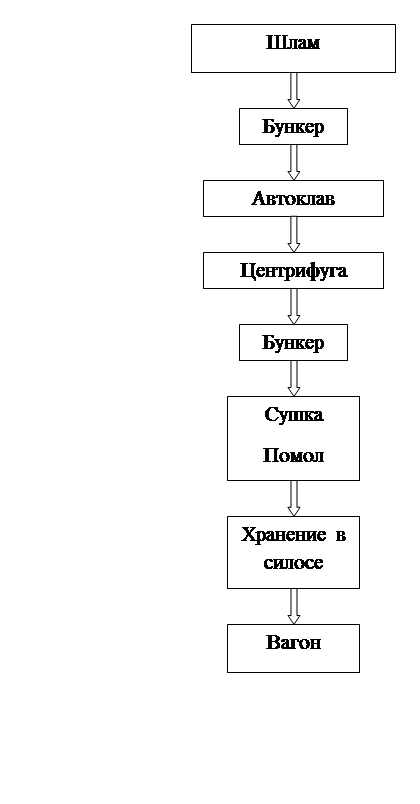

2.1. Расчетная функциональная технологическая схема производства продукта

Р=1,3 атм

Т=124

t=6 часов

|

|

2.2. Расчет производственных шихт и составление материального баланса основной технологической установки

М1=172 М2=18 М3=145 М4=27 М5=18

CaSO4∙2H2O+ H2O+ примеси → CaSO4∙0,5H2O + 1,5H2O + H2O + примеси

41% 52% 7% Х2 Х1 52% 7%

М1=172 М4=27

1) CaSO4∙2H2O → 1,5H2O Х1 = (41*27)/172=6,4%

41% Х1

М1=172 М3=145

2) CaSO4∙2H2O → CaSO4∙0,5H2O Х2 = (41*145)/172=34,6%

41% Х2

Проверка:

CaSO4∙2H2O+ H2O+ примеси → CaSO4∙0,5H2O + 2,5H2O + примеси

41% 52% 7% Х2 52+6,4=58,4% 7%

Х2 = 100-58,4-7=34,6%

Материальный баланс на установку автоклав-центрифуга

| Компоненты |

На входе |

На выходе |

| % |

т/ч |

% |

т/ч |

1. Шлам:

- CaSO4∙2H2O

- H2O

- примеси

|

100

41

52

7

|

10,47

|

2. Готовый продукт:

-CaSO4∙0,5H2O

- примеси

|

34,6

7

|

6,37

|

3. Физическая влага

1,5H2O + H2O

|

58,4

|

10,47-6,37=4,1

|

2.3. Расчет производственной программы технологической линии

| Стадия процесса |

Gгод,

Тонн/год

|

Потери, % |

Расчет годового

фонда времени

|

Часовая

производительность

|

| Мех. |

Физич. |

Химич. |

nсут. в год |

n раб. часов в сутки |

Кисп оборудования |

Годовой фонд |

Т/час |

ρнас

т/м3

|

м3/ч |

| Вагон |

50000 |

365 |

8 |

0,95 |

8322 |

6,01 |

0,9 |

6,68 |

| Силос |

50500 |

+1 |

365 |

8 |

0,95 |

8322 |

6,07 |

1,1 |

5,52 |

Сушка

Помол

|

53025 |

+1 |

+4 |

365 |

8 |

0,95 |

8322 |

6,37 |

1,5 |

4,25 |

| Бункер |

53025 |

365 |

8 |

0,95 |

8322 |

6,37 |

1,5 |

4,25 |

| Центрифуга |

81870,6 |

+54,4 |

365 |

8 |

0,95 |

8322 |

9,84 |

1,5 |

6,56 |

| Автоклав |

87110,3 |

6,4 |

365 |

8 |

0,95 |

8322 |

10,47 |

1,5 |

6,98 |

| Бункер |

87110,3 |

365 |

8 |

0,95 |

8322 |

10,47 |

1,5 |

6,98 |

| Склад сырья |

87981,4 |

365 |

8 |

0,95 |

8322 |

10,57 |

1,5 |

7,05 |

2.4 Подбор основного механического оборудования

[11], [12], [13]

На основании производственной программы подберем технологическое оборудование

1. Подберем сушильную установку:

По производственным расчетам производительность сушильной установки должна составлять 6,37 т/ч или 4,25 м3/ч

Таким образом, наиболее оптимальной сушильной установкой будет являться установка: сушильный барабан

Д 1.2

Диаметр 1200мм

Длина корпуса барабана 8000 мм

Объем корпуса барабана 11,31 м3

Масса 7430 кг

Частота вращения барабана 3-6 об/мин

Мощность двигателя 8-12,5 кВт

Производительность 6-7,5 т/ч

2. Подберем мельницу:

По производственным расчетам производительность мельницы должна составлять 6,37 т/ч или 4,25 м3/ч

Таким образом, наиболее оптимальной мельницей будет: мельница молотковая ММА 1000. 700. 1000

Диаметр ротора 1000 мм

Длина ротора 700 мм

Число оборотов вала 980 об/мин

Масса 4900 кг

Мощность электродвигателя 75 кВт

Производительность 3-7 т/ч

3. Подберем центрифугу:

По производственным расчетам производительность центрифуги должна составлять 9,84 т/ч или 6,56 м3/ч

Таким образом, наиболее оптимальной центрифугой будет: Центрифуга осадительная Д1.4

Диаметр 1400 мм

Максимальное число оборотов 1500 об/мин

Максимальная мощность двигателя 500 кВт

Производительность 6-10 т/ч

4. Подберем автоклав:

По производственным расчетам производительность автоклава должна составлять 10,47т/ч или 6,98 м3/ч

Таким образом, наиболее оптимальным автоклавом будет: автоклав вулканизационный

D2

L12

Диаметр 2000 мм

Длина 12000 мм

Объем 37, 68 м3

Разработанное давление 1, 38 МПа

Разработанная температура 178 градусов

Масса 14,3 тонн

Мощность электродвигателя 4,0 кВт

Производительность 8-11 т/ч

2.5 Оценка энергетической эффективности процесса

Наименование

оборудования

|

Кол-во

обор-я

|

Производительность G, т/ч |

Ким |

Мощность N, кВт |

| Gпасп |

Gфакт |

Nпасп |

Nфакт |

| Ед. |

n |

Ед. |

n |

Ед. |

n |

Ед. |

n |

| Сушильный барабан Д 1.2 |

1 |

7 |

7 |

6,37 |

6,37 |

0,91 |

12,5 |

12,5 |

11,4 |

11,4 |

| Мельница молотковая ММА 1000. 700. 1000 |

1 |

7 |

7 |

6,37 |

6,37 |

0,91 |

75 |

75 |

68,3 |

68,3 |

| Центрифуга осадительная Д 1.4 |

1 |

10 |

10 |

9,84 |

9,84 |

0,98 |

500 |

500 |

490 |

490 |

| Автоклав вулканизационный D2L12 |

1 |

11 |

11 |

10,47 |

10,47 |

0,95 |

4 |

4 |

3,8 |

3,8 |

Примечание: Ким = Gфакт/Gпасп ≤ 1%

Nn

факт

= Nn

пасп

* Ким

Список литературы

1) http://www.sandin.ru/pub/gipsporody

2) Волженский А.В. Минеральные вяжущие вещества

3) http://www.bibliotekar.ru/spravochnik-32/22.htm

4) http://www.portal-student.ru/Lstmat1-102.php

5) ГОСТ 4013-82

http://www.vashdom.ru/gost/4013-82/

6) http://www.sdelaemsami.ru/gips03.html

7) Булычев Г.Г. Смешанные гипсы

8) http://alfapol.ru/publikacii/id12/

9) ГОСТ 26871-86

http://www.gostrf.com/standart/Pages_gost/19915.htm

10) ГОСТ 125-79*

http://www.docload.ru/Basesdoc/3/3528/index.htm

11) http://tobis.ru/products/drums

12) http://www.irimex.ru/files/catalog/files/r_1097_7.pdf

13) http://www.polgroup.ru/autoclave_cn.html

|