Аннотация

Квалификационная работа. Разработка методики расчета аэродинамических характеристик с помощью комплекса ANSYSCFX на примере обтекания плоского профиля: –

В квалификационной работе разработана методика расчета аэродинамических характеристик с помощю комплекса ANSYSCFX на примере трансзвукового обтекания плоского профиля RAE 2822. На основе полученной методики разработана и выполена новая лабораторная работа по определению аэродинамических характеристик плоского профиля методами физического и численного экспериментов.

Оглавление

Введение

1. Описание программных комплексов

1.1 Сеточный генератор ANSYSICEM

1.1.1 Импорт

1.1.2 Математическое описание поверхностей

1.1.3 Поверхностная сетка

1.1.4 Прямой интерфейс с CAD пакетами

1.1.5 ICEM DDN

1.1.6 ICEMAutoHexa

1.1.7 Модуль ICEM CFD Tetra

1.1.7.1 Основные возможности модуля

1.1.8 Модуль ICEM CFD Prism

1.1.9 Модуль ICEM CFD Hexa

1.1.9.1 Инструменты

1.1.10 Редактирование сеток

1.1.11 Экспорт сетки

1.2 Программный комплекс вычислительной гидродинамики ANSYSCFX

1.2.1 Численный метод

1.2.2 Расчетная сетка

1.2.3 CFX-Pre

1.2.4 CFX-Solver

1.2.5 CFX-Post

1.3 Выводы

2. Методика расчета аэродинамических хорактеристик в комплексе ANSYSCFXна примере трансзвукового обтекания плоского профиля RAE 2822

2.1 Описание результатов физического эксперимента

2.1.1 Исходные геометрические параметры

2.1.2 Условия эксперимента

2.1.3 Результаты эксперимента

2.2 Численное решение

2.2.1 Построение расчетной области

2.2.1.1 Описание расчетной области

2.2.1.2 Построение геометрической модели расчетной области в ANSYSICEM

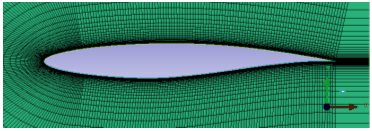

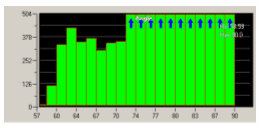

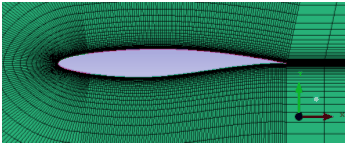

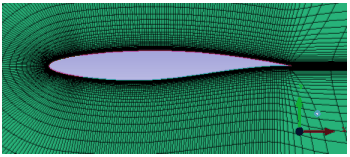

2.2.1.3 Построение сетки расчетной области в пакете ANSYSICEM

2.2.1.4 Анализ качества, редактирование и оптимизация Hexa сетки в пакете ANSYSICEM 10.0

2.2.2 Расчет с помощью ANSYSCFX

2.2.2.1 Модуль CFX-Pre

2.2.2.2 Модуль CFX-Solver

2.2.2.3 Модуль CFX-Post

2.3 Сравнительный анализ, результатов физического эксперимента и численного решения

2.4 Выводы

3. Разработка лаборатоной работы

3.1 План лабораторной работы

3.2 Проведение физического эксперимента

3.2.1 Условия физического эксперимента

3.1.2Результаты физического эксперимента

3.1.3 Обработка результатов физического эксперимента, вычисление АДХ

3.1.3.1 Краткая теоретическая справка

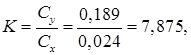

3.1.3.2 Определение параметров набегающего патока

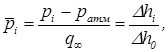

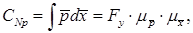

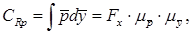

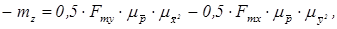

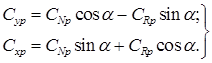

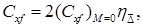

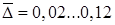

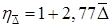

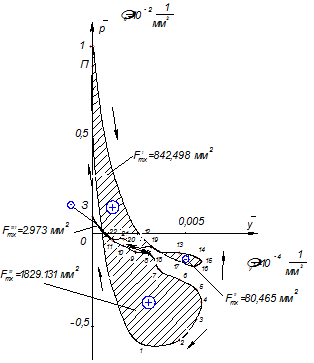

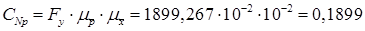

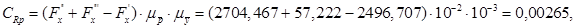

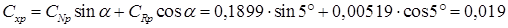

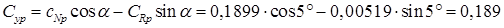

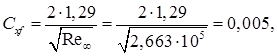

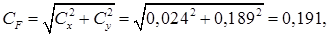

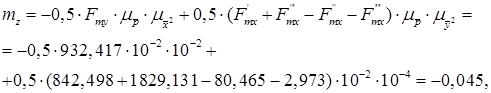

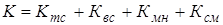

3.1.3.2 Определение АДК профиля

3.2 Выполнение численного эксперимента

3.2.1 Описание расчетной области и условии численного эксперимента

3.2.2 Обработка данных полученных численным расчетом, вычисление АДХ

3.3 Анализ результатов физического и численного экспериментов

3.4 Выводы

4. Безопасность жизнедеятельности

4.1 Потенциально-опасные и вредные производственные факторы при работе на ПЭВМ

4.2 Требования к ПЭВМ

4.3 Требования к помещениям для работы с ПЭВМ

4.4 Требования к микроклимату, содержанию аэроионов и вредных химических веществ в воздухе на рабочих местах, оборудованных ПЭВМ

4.5 Требования к уровням шума и вибрации на рабочих местах, оборудованных ПЭВМ

4.6 Требования к освещению на рабочих местах, оборудованных ПЭВМ

4.7 Требования к уровням электромагнитных полей на рабочих местах, оборудованных ПЭВМ

4.8 Анализ пожарной безопасности помещения

4.9 Требования к визуальным параметрам ВДТ, контролируемым на рабочих местах

4.10 Общие требования к организации рабочих мест пользователей ПЭВМ

4.11 Требования к организации и оборудованию рабочих мест с ПЭВМ

4.12 Требования к организации медицинского обслуживания пользователей ПЭВМ

4.13 Требования к проведению государственного санитарно-эпидемиологического надзора и производственного контроля

4.14 Режим труда и отдыха

4.15 Мероприятия и средства, применяемые для выполнения электробезопасности ЭВМ

4.16 Выводы

5. ЭКОНОМКО – ОРГАНИЗАЦИОННАЯ ЧАСТЬ

5.1 Планирование НИР

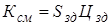

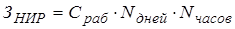

5.2 Расчет трудоемкости и заработной платы

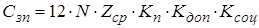

5.3 Расчет стоимости машинного часа

5.4 Затраты на НИР

5.5 Выводы

Заключение

Список библиографических источников

До недавнего времени изучение поведения жидкостей было ограничено экспериментальными методами, но в связи с быстрым ростом производительности компьютерных систем стало возможным анализировать и рассчитывать подобные процессы даже на персональных компьютерах. Вычислительная гидродинамика (Computational Fluid Dynamics) сегодня становится одной из составляющих процесса проектирования во множестве компаний, которые разрабатывают современное высокотехнологичное оборудование. Подобные расчеты позволяют получить характеристики устройства задолго до его изготовления и внедрения. Вычислительная гидродинамика используется во многих отраслях промышленности, таких как, автомобильная, аэрокосмическая, энергетическая. Теплообменное оборудование, вентиляция и кондиционирование воздуха, биомедицинские приложения, нефтяная и газовая промышленность, судостроение — во всех этих отраслях применение CFD-технологий становится залогом создания конкурентоспособных изделий.

В настоящее время существует несколько широко известных CFD-пакетов таких как ANSYS CFX, STAR-CD основными достоинствами которых можно считать:

1. Комплексы являются по своей сути универсальными, так как разработаны для решения очень большого круга задач вычислительной гидрогазодинамики.

2. Имеют развитый интуитивно понятный интерфейс, автоматизированы и интегрируются в различные CAD/CAM/CAE системы.

Кроме достоинств, данные пакеты, конечно же, имеют и определенные недостатки, к которым можно отнести:

1. Из-за своей универсальности данные программные пакеты очень громоздки и сложны в использовании для начинающего пользователя.

2. Программы имеют англоязычный интерфейс, что требует от пользователя знаний технического английского языка для более легкого общения с программой.

3. Лицензионные версии программ приобретаются исключительно на платной основе, примерно 10-20 тысяч долларов что, безусловно, является слишком дорогой ценой, как для студентов, небольших научных обществ, ВУЗов, так и для целых предприятий, если речь идёт о решении какой-либо конкретной задачи.

Но, несмотря на все недостатки, развитие данного направления является очень перспективным, так как позволяет снизить себестоимость выпускаемой продукции, за счет исключения в какой то мере из цепи производства такого дорогостоящего звена как эксперимент, а также повысить ее качество.

Исходя из всего вышесказанного, отпадает необходимость в создании программы для решения задач какого то определенного круга, если есть признанные универсальные пакеты. Остается лишь освоить данный, программный комплекс, но рано или поздно во время освоения всплывает ненавящивый вопрос, о правильности использования данного программного комплекса. Поэтому с целью разобраться в особенностях применения комплекса ANSYSCFX для решения задач определения аэродинамических характеристик тел типа профиля, при внешнем обтекании воздушным потоком, а так же оценкой правильности использования данного комплекса, были поставлены следующие задачи для выполнения данной квалификационной работы:

1. Разработать методику расчета аэродинамических характеристик в комплексе ANSYSCFX на примере трансзвукового обтекания плоского профиля RAE 2822, и оценить точность результатов полученных с помощью данной методики сравнением с результатами физического эксперимента.

2. На основе полученной методики разработать лабораторную работу «Определение аэродинамических коэффициентов плоского профиля» содержащую помимо физического эксперимента еще и численный эксперимент. После выполнения данной лабораторной работы выявить основные причины расхождения полученных результатов физического и численного экспериментов.

ANSYS ICEM реализован в наборе различных модулей, каждый из которых представляет свой алгоритм по создания расчетной области. Вы можете выбрать тот модуль для создания сетки который наиболее подходит для вашего расчетного пакета.

Построенная сетка может быть использована при решении различных задач:

· Механика жидкостей и газов

· Механика деформируемого твердого тела

· Расчет электромагнитных полей

· Распределение теплового потока

· и др. где используются методы конечных элементов (или методы конечных объемов)

Но не стоит рассматривать ICEM CFD только лишь как генератор сеток, усилия разработчиков пакета направлены на создание профессионального пре и постпроцессора. Это означает, что после того, как вы импортировали геометрию, вы можете:

· выбрать модуль для создания сетки и создать ее;

· провести сглаживание и дополнительное локальное измельчение;

· наложить граничные условия;

· экспортировать сетку в расчетный пакет, либо запустить расчетный проект на решение из оболочки ICEM CFD;

· отобразить результат расчета в удобной для восприятия форме;

· загрузить и редактировать расчетную сетку из расчетного пакета.

1.1.1 Импорт

Исходная геометрия на предприятиях обычно создается CAD пакетами высокого уровня, в дальнейшем она экспортируется в расчетные пакеты. Этот путь является наиболее целесообразным т.к. геометрические редакторы препроцессоров намного слабее чем специализированные пакеты. Геометрия может передаваться как математическим описанием сложных поверхностей, так и через поверхностную сетку. Первый путь наиболее удобен в дальнейшей работе, однако на данный момент не существует единого стандарта на представление CAD информации для передачи между различными пакетами и возможны ошибки при чтении файлов созданных сторонними пакетами.

1.1.2 Математическое описание поверхностей

Файлы нейтральных форматов, такие как iges позволяют передавать геометрию в математическом виде, как NURBS поверхности. Сохраненная модель в таком формате она может быть открыта сторонними пакетами. Однако в разных пакетах по разному интерпретируется формат описания в связи с чем возникают ошибки чтения. При импорте в ICEM CFD подобным образом также возможно возникновение подобных ошибок. Один из выходов из подобной ситуации со стороны CAD пакетов это упрощение геометрии, например если присутствуют замкнутые цилиндрические поверхности, то необходимо разрезать их на составляющие. Другой выход это редактирование с помощью геометрического редактора встроенного в ICEM CFD MED или импорт через ICEM DDN. Подобная проблема нейтральных файлов знакома не только пользователям ICEM CFD, но и всем кто пользуется разными пакетами для работы с CAD геометрией. ICEM CFD может также читать файлы форматов UG, GEMS, Capri, CATIA V4, DDN, IDI, I-DEAS, ProE, Cadds, Acis и DWG.

1.1.3 Поверхностная сетка

В сложившейся ситуации, когда представление геометрии как математического объекта и однозначная передача ее в другой пакет становится задачей нетривиальной, возникла необходимость для более простого и надежного способа передачи CAD информации. Передача через геометрическую поверхностную сетку позволяет решить все эти проблемы, однако следует заметить, что созданная геометрическая сетка в CAD пакетах не пригодна для выполнения расчетов и основная ее задача это однозначная передача информации. Наиболее часто используемый формат это STL файлы. Файл STL содержит информацию об узлах и полигонах (треугольники) натянутых на эти узлы. Модуль MED обладает неплохим инструментарием для работы с подобными сетками, так например вы можете из цельной STL поверхности образовать отдельные поверхности и создать в местах сшивки сплайны и точки. В дальнейшем можете работать как с поверхностями переданными математическим описанием.

ICEM CFD сохраняет отдельно файлы геометрии и файлы сеток в своем внутреннем формате. ICEM CFD позволяет импортировать поверхностную сетку как геометрию. Кроме того ICEM CFD позволяет импортировать сетку сторонних расчетных пакетов: Fluent, Nastran и Patran как геометрию.

CAD геометрия, как было написано выше, может экспортироваться как stl или vrml. Некоторые CAD пакеты не позволяют сохранять поверхности в stl формате, только "сшитые" тела, в этом случае следует попробовать формат vrml.

Также возможен экспорт поверхностной сетки как геометрии Plot3D и TecPlot форматов.

1.1.4 Прямой интерфейс с CAD пакетами

Для решения проблемы передачи геометрии между CAD пакетом и ICEM CFD реализован прямой интерфейс. Который встраивается в CAD пакет и вы можете, не выходя из его интерфейса создать геометрический файл внутреннего формата ICEM CFD. Ниже перечислены те пакеты, к которым уже создан прямой интерфейс:

· CATIA

· IDEAS

· UNIGRAPHICS

· PRO/E

· CADDS5

· SOLID WORKS

· ICEM SURF

· ICEM DDN

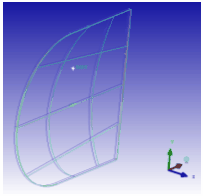

Как было выше замечено, с пакетом поставляется полноценный CAD редактор (Рис. 1.1) в котором вы можете самостоятельно создавать и редактировать геометрическую модель. Таким образом, можно создавать геометрию с нуля если нет "электронной" модели. Возможен импорт в формат DDN файлов следующих форматов: DXF, IGES, PreBFC и TVDA.

Рис. 1.1. Рабочее окно ICEM DDN

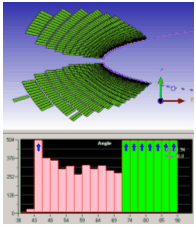

1.1.6. ICEMAutoHexa

ICEM CFD AutoHexa предназначен, для моделирования и автоматизированного создания сеток для областей и конструкций, образованных из геометрических примитивов: параллелепипедов, цилиндров, конусов, призм, тонкостенных форм вроде окружностей, четырехугольников. Примером могут служить электронные устройства, городская архитектура, интерьер помещений и прочее.

Пользователь сначала набирает модель из предопределенных геометрических объектов, группируемых в семьи с одинаковыми граничными условиями. Сетка далее создается автоматически, однако пользователь может влиять на густоту. Созданная сетка преимущественно состоит из гексаэдров и малой доли призм. После построения сеточной модели на группы объектов накладываются граничные условия, и выдается файл для внешнего решателя.

Рис. 1.2. Пример разбиения в

ICEM

AutoHexa

· Простое объектное моделирование с использованием геометрических примитивов.

· Интерактивное позиционирование и модификация объектов и семей объектов.

· Автоматическое разбиение на гексаэдры с использованием иерархического многоблочного подходов.

· Быстрое генерирование элементов: ~5000 элементов в секунду.

· Использование так называемых O-grids позволяет наилучшим образом моделировать пограничные слои.

· Призмы и др. типы используются только в случае неизбежной необходимости.

· Параметрическое задание густоты сетки, как для всей области, так и каждого объекта.

· Может служить препроцессором для ICEM CFD Tetra, Hexa, и Global.

· Автоматизированное создание материальных точек (вокруг которых можно управлять плотностью сетки), предписанных точек и кривых сшивки циклосимметричных сеток.

· Редактирование граничных условий аналогично модулю Hexa.

· Группировка конструктивных объектов и окружающих объемов в семьи для быстроты и простоты обращения.

· Настраиваемость на типичные промышленные приложения, создание пользовательских проблемно-ориентированных приложений (например, Icepak, Airpack).

1.1.7 Модуль ICEM CFD Tetra

Для построения сетки вам необходимо только выделить CAD поверхностями область пространства, которая будет разбита тетраэдрами. ICEM CFD Tetra автоматически создаст в этой области сетку на основе тетраэдров. Необходимо что бы зазоры между поверхностями были меньше чем характерный размер элемента, таким образом, отпадает необходимость в замкнутом сшитом объеме. Для определения размера будущей сетки вы можете задать как глобальные размеры для всей сетки: максимальный и регулярный; так и локальные для точек, линий и поверхностей, кроме того, вы можете определить на сколько слоев элементов от поверхности нужно выдержать заданный размер или в каком соотношении он должен меняться, рис. 1.3.

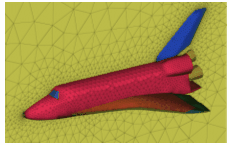

Рис. 1.3. Тэтраэдрическая сетка, построенная при помощи модуля Tetra

В качестве исходной геометрии может служить как CAD поверхность в математическом виде (NURBS поверхности) так и как поверхностная сетка STL (stereo-lithography).

· Гибридная сетка.

· ICEM CFD Tetra может автоматически соединять сетку тетраэдров с сеткой гексаэдров построенной в модуле ICEM CFD Hexa, а также с другой сеткой тетраэдров.

· Плотность будущей сетки:

· - можно задать для всей модели;

· - можно определять как по линиям, так и по поверхностям;

· - можно указать не зависимую область в пространстве (4 точками, по форме гексаэдр) для определения плотности внутри нее;

· - размерные параметры сетки умножаются на масштабный коэффициент, по умолчанию равный 1 это сделано, для того чтобы изменением одной величины можно было пропорционально поменять все размерные параметры;

· - кроме перечисленных типовых параметров можно в случае надобности определить ряд дополнительных, например можно указать на сколько слоев от поверхности необходимо выдержать заданный размер

· Призматические слои.

· В дальнейшем, можно на сетке тетраэдров вырастить призматические слои (см. модуль Prism).

· Неприхотливость к CAD геометрии.

1.1.8 Модуль ICEM CFD Prism

Модуль Prism называют также подмодулем Tetra в задачу которого входит выращивание призматических слоев от поверхности. В этом случае при расчете на тетраэдрической сетке можно построить более предпочтительные призматические элементы в пограничном пространстве. Это позволяет получать лучшую сходимость и более точно проводить расчет в пограничном слое. На каждом этапе построения происходит сглаживание: образующих треугольных элементов, построенных призматических элементов, а также сетки тетраэдров. Кроме высоты первого слоя можно указать отношение высот призматических слоев, а также закон изменения высоты либо линейный, либо экспоненциальный. Стоит заметить, что на выбранных поверхностях можно указать различные параметры распределения высот призматических слоев, рис. 1.4.

1.1.9 Модуль ICEM CFD Hexa

В этом модуле реализован новый подход мультиблочного метода построения структурированной расчетной сетки, состоящей полностью из гексаэдров. Суть которого заключена в построении грубой топологически подобной модели, которая затем проецируется на исходную геометрию. Удобный интерфейс для анализа сетки и редактирования топологии позволяет достаточно быстро построить и редактировать будущую сетку. Модуль позволяет использовать полуавтоматический генератор гексаэдрических сеток, в т.ч. O-сеток как внутри, так и снаружи геометрического объекта, с инструментами автоматического проецирования на геометрические поверхности, рис. 1.5.

Рис. 1.5. Гекса сетка построенная при помощи модуля Hexa

1.1.9.1 Инструменты

· "O grid" сетка

· Деление блоков

· Удаление ребер и граней

· Автоматическая ассоциация ребер и граней.

· Сглаживание сетки

· Перестроение сетки на новой геометрии используя replay файлы

· Слияние граней и блоков.

· Смена материала для блоков.

· Создание вручную блока, по вершинам.

· "Wing grid" сетка. Специальная сетка которая используется для построения специальной группы блоков для описания геометрических объектов подобных крылу самолета.

· Улучшение сетки (Refinement)

· И множество других инструментов.

1.1.10 Редактирование сеток

Проверка на наличие ошибок.

При построении сложных сеток возможно возникновение ошибок и т.н. вероятных ошибок (вероятных проблем). Ошибками будем называть особенности построенной сетки, которые приводят к невозможности расчета в большинстве расчетных пакетах. Например, дублирующие элементы или ориентация ячейки. Вероятные ошибки это особенности построенной сетки, которые могут вызвать проблемы при импорте и решении в других пакетах. В большинстве случаях ICEM CFD в состоянии автоматически исправить подобные ошибки.

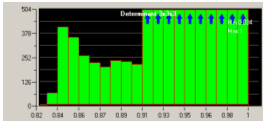

Сглаживание

.

После того как расчетная сетка создана в одном из модулей ICEM CFD, можно провести оценку ее по выбранному критерию, например на соотношение длин ребер элемента, величину угла между ребрами элемента и др. ICEM CFD построит гистограмму распределения количества элементов по величине критерия. Можно выбрать столбцы гистограммы для отображения этих элементов отдельно от остальных.

Далее можно задать величину выбранного критерия и ICEM CFD произведет сглаживание и по возможности улучшит качество элементов с таким расчетом, что бы ниже этого критерия элементы не присутствовали в сетке.

Редактирование

.

Однако в некоторых случаях приходится применять ручное редактирование сетки. Такие операции как перемещение узла (можно перемещать мышью визуально контролируя результат), удаление и создание элемента, распределение по семействам и т.д.

1.1.11 Экспорт сетки

Заключительный шаг это экспорт сетки в выбранном вами формате (расчетные пакеты, форматы которых поддерживает ICEM CFD). Можно также задать граничные условия и сохранить вместе с ними.

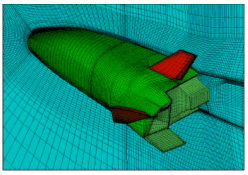

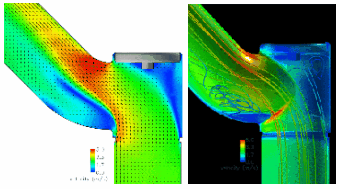

Ansys CFX - программный комплекс, ориентированный на решение наиболее сложных задач вычислительной аэро- и гидродинамики, включая расчет турбомашин, горения и химических реакций, многофазных сред, радиационного излучения. CFX строит расчетные сетки высокого качества, обладает точной конечно-разностной схемой и быстрым решателем, работает на любых параллельных вычислительных платформах, имеет интерфейс передачи данных в прочностные и акустические пакеты. CFX присвоена международная сертификация по ISO 9001. рис. 1.8.

1.2.1 Численный метод

Ansys CFX основан, на конечно-объемном методе (МКО) решения уравнений гидродинамики таких как, уравнение неразрывности, уравнение сохранения энергии и уравнение количества движения. Основная идея МКО легко поддается прямой физической интерпретации. Расчетную область разбивают на N

-е

число непересекающихся контрольных объемов таким образом, что каждая узловая точка содержится в одном контрольном объеме. Дифференциальное уравнение интегрируют по каждому контрольному объему. Для вычисления интегралов используют кусочно-непрерывные функции, которые описывают изменение зависимой переменной (например, одной из составляющих скорости) между сеточными узлами. В результате находят дискретный аналог дифференциального уравнения. Дискретные уравнения вычисляются с помощью метода AlgebraicCoupledMultigrid (AMG), разработанного М.Raw и G.Schneider. Данный метод использует неявную связанную схему решения системы линейных алгебраических уравнений. Вычислительные затраты этого метода линейно зависят от числа узловых точек.

Одним из важных свойств МКО является то, что в нем заложено точное интегральное сохранение таких величин, как масса, количество движения и энергия на любой группе контрольных объемов, а следовательно, и на всей расчетной области. Это свойство проявляется при любом числе узловых точек. Таким образом, даже решение на грубой сетке удовлетворяет точным интегральным балансам.

Ansys CFX позволяет проводить расчеты на смешанных сетках, состоящих из различных типов элементов: тетраэдров, призм, клиновидных элементов и гексаэдров.

При расчете стационарных вариантов процесс итерации по времени завершается при достижении уровня сходимости, определенного пользователем. Для расчета переходного режима итерационная процедура обновляет нелинейные коэффициенты на каждом временном шагу (цикл для коэффициентов), в то время как внешний цикл приближается к решению по времени.

1.2.2 Расчетная сетка

Создание оптимальной, в рамках решаемой задачи, расчетной сетки является трудоемким процессом, итог которого напрямую влияет на точность моделирования. При создании сетки CFX позволяет пользователю самому решать, какой инструмент он хочет использовать для этой задачи, и предоставляет широкие возможности по импортированию сетки из различных коммерческих пакетов, рекомендованных CFX к применению. На тот случай, если пользователь использует специализированный генератор сетки, созданный внутри предприятия, имеется возможность импортировать сетку через нейтральный формат.

CFX обладает возможностью работать с тетраэдральной и гексагональной сетками различной степени детализации и адаптации (в том числе с адаптацией призматической сеткой по границе геометрической области).

В CFX предусмотрена динамическая адаптация сетки к решению по различным критериям рис. 1.9. Кроме того, имеется возможность интерполировать результаты расчетов с более грубой сетки на более подробную с целью ускорения сходимости и, следовательно, сокращения времени расчета.

Задачей препроцессора является импортирование расчетной сетки, задание типа решаемой проблемы, назначение среды моделирования и расстановка начальных и граничных условий.

Препроцессор поддерживает импортирование более десятка различных форматов расчетной сетки в монолитном виде и в виде сборки. Инструменты CFX-Pre позволяют комбинировать элементы сборки между собой различными методами - сшивать, разбивать, объединять в группы - и назначать им различные свойства, как то: единое граничное условие, либо же, разъединять на несколько расчетных областей, которым, в свою очередь, может быть назначена различная модель взаимодействия.

Одной из отличительных особенностей CFX-Pre является возможность подключать дополнительные зависимости и функции, при описании тех или иных газодинамических переменных и физических величин, используя коды алгоритмического языка Фортран, в том числе и откомпилированные библиотеки. Учитывая, что в отечественной науке имеется огромный и уникальный задел, реализованный именно на этом языке, есть возможность эффективно применить имеющиеся наработки в русле новых технологий.

Все это позволяет гибко и удобно управлять конфигурацией начальных и граничных условий, назначением расчетных областей и подобластей, что делает работу в среде CFX-Pre более эффективной и рациональной.

1.2.4 CFX-Solver

Решатель в CFX обладает рядом особенностей, позволяющих гибко и эффективно организовывать процесс расчета. Прежде всего, следует отметить имеющуюся возможность проведения параллельных вычислений. CFX работает как на многопроцессорных рабочих станциях, так и на кластерах в составе гомогенной сети, где в качестве расчетных узлов выступают, как Unix-подобные системы, так и Windows-системы, независимо от числа процессоров на каждой из них.

Залог эффективности параллельного решателя лежит в концепции синхронности работы расчетных узлов. Первоначально производится оценка производительности каждого из узлов, после чего каждому расчетному узлу выдается тот объем вычислений, который он сможет выполнить за равный промежуток времени со всеми остальными.

Данная технология позволяет пользователю проводить эффективную и гибкую политику в аппаратном обеспечении своего предприятия, когда масштабирование кластера производится, на выбор пользователя, либо наращиванием конфигурации каждой отдельной рабочей станции, либо же увеличением количества расчетных узлов.

В целом, это ведет к уменьшению времени проведения моделирования, что позволит перебрать большее количество вариантов расчетной задачи и приведет к улучшению качества проектно-расчетных работ.

Снижение времени этапа проектирования сегодня крайне актуально в современных условиях - выигрывая по времени разработки изделия, фирма повышает свою конкурентоспособность на рынке.

Решатель позволяет:

· решать уравнения Навье-Стокса в явной и неявной постановке;

· производить расчет сложных многокомпонентных течений и химических реакций в них;

· моделировать фазовые переходы для различных веществ;

· моделировать турбулентные течения с помощью различных моделей турбуленции;

· моделировать задачи со свободной поверхностью;

· использовать различные модели горения и теплообмена;

· моделировать стационарные и нестационарные течения;

· решать задачи с подвижными телами;

· моделировать течения в ступенях турбомашин.

Основной задачей постпроцессора является визуализация газодинамических переменных и величин на поверхностях геометрической модели и в пространстве расчетной области, рис. 1.10.

Рис. 1.6. Пример визуализации картины течения жидкости.

· CFX-Post обладает развитым инструментарием по визуализации, в том числе, с поддержкой графической библиотеки OpenGL. Постпроцессор позволяет визуализировать любую величину, задействованную в модели расчета, используя различные методики:

- градиентная заливка;

- изоповерхности переменных;

- изолинии переменных;

- график изменения переменной в декартовой системе координат вдоль выбранной траектории;

- траектории частиц.

При необходимости можно экспортировать построенные зависимости или необходимые проекции для дальнейшей обработки или составления отчета во внешние форматы данных.

В данной главе дано краткое описание

технических характеристик и возможностей сеточного генератора ANSYSICEM и комплекса вычислительной гидродинамики ANSYSCFX. Это описание дает представление о возможностях применимости к очень широкому кругу задач и степени развития данных пакетов.

В данной главе выполнено полное описание методики расчета аэродинамических характеристик в комплексе ANSYSCFX созданной на основе проверочного расчета трансзвукового обтекания плоского профиля RAE 2822. Основными доводами, приведшими к выбору данного профиля, стали наиболее сложный режим обтекания (трансзвуковой), сопровождающийся неустойчивыми процессами, что позволяет оценить возможности данного пакета. Еще одним немаловажным доводом стало обилие информации по экспериментальным продувкам, представленных в электронно-числовом виде.

Основными задачами данного проверочного расчета являются:

1. Разработка основных критериев предъявляемых к расчетной области и расчетной сетке.

2. Разработка методики расчета АДХ плоского профиля с помощью расчетного комплекса ANSYSCFX, а также прикладных программ, таких как программа обработки электронных таблиц MicrosoftExcel, и математический редактор Mathcad, version 11.0a с целью проверки умения использовать расчетный пакет ANSYSCFX на задачах внешнего обтикания

К основным этапам решения поставленных задач можно отнести:

1. Разработка критериев предъявляемых к расчетной области, и как следствие создание геометрической модели расчетной области.

2. Построение сетки расчетной области с последующим контролем качества построенной сетки.

3. Непосредственный расчет в пакете ANSYSCFX, в котором реализован метод контрольного объема.

4. Обработка полученных результатов.

5. Сравнительный анализ результатов эксперимента и расчета.

2.1.1 Исходные геометрические параметры

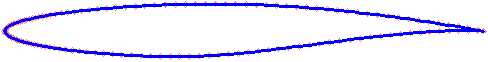

Геометрические параметры сверхкритического профиля RAE 2822 представлены в виде координатной сетки (Таблица № 2.1) и общего вида профиля, построенного по ней Рис 2.1.

Рис 2.1. Внешний вид профиля RAE 2822

Таблица №2.1

Координатная сетка профиля RAE 2822

| № |

|

|

№ |

|

|

№ |

|

|

| 1 |

1 |

0 |

48 |

0,086421 |

0,035781 |

95 |

0,103494 |

-0,039303 |

| 2 |

0,987161 |

0,002659 |

49 |

0,077895 |

0,034076 |

96 |

0,114667 |

-0,041113 |

| 3 |

0,96744 |

0,006563 |

50 |

0,070171 |

0,032433 |

97 |

0,127008 |

-0,042966 |

| 4 |

0,947272 |

0,010392 |

51 |

0,06315 |

0,030848 |

98 |

0,140579 |

-0,044844 |

| 5 |

0,926774 |

0,014146 |

52 |

0,056747 |

0,029315 |

99 |

0,155388 |

-0,046726 |

| 6 |

0,906036 |

0,017812 |

53 |

0,050883 |

0,027826 |

100 |

0,171389 |

-0,048583 |

| 7 |

0,885127 |

0,021385 |

54 |

0,045493 |

0,026375 |

101 |

0,188472 |

-0,050382 |

| 8 |

0,8641 |

0,024857 |

55 |

0,040522 |

0,024956 |

102 |

0,206486 |

-0,052087 |

| 9 |

0,842991 |

0,028224 |

56 |

0,035921 |

0,023559 |

103 |

0,225256 |

-0,053671 |

| 10 |

0,82183 |

0,03148 |

57 |

0,031653 |

0,022177 |

104 |

0,244603 |

-0,055109 |

| 11 |

0,800636 |

0,034615 |

58 |

0,027683 |

0,020801 |

105 |

0,264365 |

-0,05638 |

| 12 |

0,779422 |

0,037621 |

59 |

0,023984 |

0,019421 |

106 |

0,284402 |

-0,05746 |

| 13 |

0,758197 |

0,04049 |

60 |

0,020535 |

0,018027 |

107 |

0,304604 |

-0,058317 |

| 14 |

0,736966 |

0,043219 |

61 |

0,017317 |

0,016609 |

108 |

0,324893 |

-0,058914 |

| 15 |

0,715733 |

0,045799 |

62 |

0,014321 |

0,015154 |

109 |

0,345224 |

-0,05921 |

| 16 |

0,694503 |

0,048227 |

63 |

0,011538 |

0,013646 |

110 |

0,365579 |

-0,059175 |

| 17 |

0,673279 |

0,050498 |

64 |

0,008969 |

0,012068 |

111 |

0,385954 |

-0,058793 |

| 18 |

0,652066 |

0,052606 |

65 |

0,006623 |

0,010401 |

112 |

0,406358 |

-0,058056 |

| 19 |

0,63087 |

0,054544 |

66 |

0,004525 |

0,00862 |

113 |

0,426806 |

-0,056969 |

| 20 |

0,609693 |

0,056299 |

67 |

0,002717 |

0,006695 |

114 |

0,447314 |

-0,055545 |

| 21 |

0,588536 |

0,057857 |

68 |

0,001271 |

0,004595 |

115 |

0,467897 |

-0,053809 |

| 22 |

0,567392 |

0,059203 |

69 |

0,000339 |

0,002352 |

116 |

0,48857 |

-0,051787 |

| 23 |

0,546251 |

0,060328 |

70 |

0,000099 |

0,001198 |

117 |

0,509343 |

-0,049512 |

| 24 |

0,5251 |

0,061233 |

71 |

0 |

0 |

118 |

0,530222 |

-0,047023 |

| 25 |

0,503933 |

0,061924 |

72 |

0,000345 |

-0,00237 |

119 |

0,551205 |

-0,044356 |

| 26 |

0,482744 |

0,062409 |

73 |

0,001251 |

-0,004557 |

120 |

0,572285 |

-0,041544 |

| 27 |

0,461534 |

0,062699 |

74 |

0,002672 |

-0,006644 |

121 |

0,593454 |

-0,038618 |

| 28 |

0,440308 |

0,062805 |

75 |

0,004447 |

-0,008565 |

122 |

0,614697 |

-0,035606 |

| 29 |

0,419075 |

0,062735 |

76 |

0,006505 |

-0,010348 |

123 |

0,635998 |

-0,032535 |

| 30 |

0,39785 |

0,062496 |

77 |

0,008804 |

-0,012027 |

124 |

0,657334 |

-0,029432 |

| 31 |

0,376652 |

0,062091 |

78 |

0,011321 |

-0,013624 |

125 |

0,678669 |

-0,026328 |

| 32 |

0,355503 |

0,061517 |

79 |

0,014046 |

-0,015158 |

126 |

0,699971 |

-0,023255 |

| 33 |

0,334428 |

0,060775 |

80 |

0,016979 |

-0,016645 |

127 |

0,721215 |

-0,020242 |

| 34 |

0,313463 |

0,059863 |

81 |

0,020127 |

-0,018098 |

128 |

0,742388 |

-0,017319 |

| 35 |

0,292657 |

0,058783 |

82 |

0,023502 |

-0,019529 |

129 |

0,76348 |

-0,014516 |

| 36 |

0,272076 |

0,057542 |

83 |

0,02712 |

-0,020944 |

130 |

0,784489 |

-0,011857 |

| 37 |

0,251812 |

0,056141 |

84 |

0,031003 |

-0,022354 |

131 |

0,805407 |

-0,00936 |

| 38 |

0,23198 |

0,054588 |

85 |

0,035175 |

-0,023764 |

132 |

0,826219 |

-0,007046 |

| 39 |

0,212725 |

0,052896 |

86 |

0,039669 |

-0,025182 |

133 |

0,846911 |

-0,004942 |

| 40 |

0,194211 |

0,051086 |

87 |

0,044523 |

-0,026614 |

134 |

0,867466 |

-0,00308 |

| 41 |

0,176613 |

0,049184 |

88 |

0,049779 |

-0,028065 |

135 |

0,887865 |

-0,001495 |

| 42 |

0,160091 |

0,047221 |

89 |

0,055491 |

-0,029544 |

136 |

0,908094 |

-0,000231 |

| 43 |

0,144766 |

0,04523 |

90 |

0,06172 |

-0,031055 |

137 |

0,928138 |

0,000669 |

| 44 |

0,130701 |

0,043245 |

91 |

0,068538 |

-0,032605 |

138 |

0,947989 |

0,001155 |

| 45 |

0,1179 |

0,041292 |

92 |

0,076028 |

-0,0342 |

139 |

0,967643 |

0,00116 |

| 46 |

0,106315 |

0,039391 |

93 |

0,084281 |

-0,035846 |

140 |

0,987114 |

0,000637 |

| 47 |

0,095857 |

0,037553 |

94 |

0,093401 |

-0,037546 |

141 |

1 |

0 |

Из результатов эксперимента описанных в [8] известны следующие параметры набегающего потока:

Число Рейнольдса:Re= 6,5∙106

;

Число Маха: М

= 0,729;

Угол атаки: α = 2,31º;

Температура окружающей среды: Т

= 255,6 К

;

Давление окружающей среды: p

0

=

108987,7727Pa

.

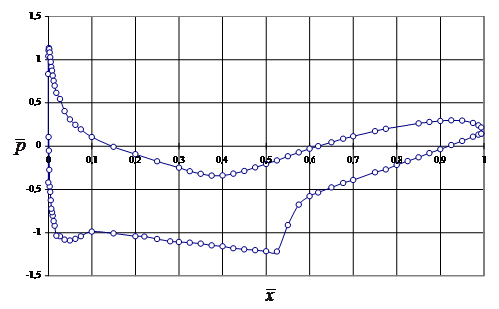

2.1.3 Результаты эксперимента

В результате эксперимента при продувке дренированной модели, были получены следующие данные о распределении коэффициента давления по поверхности профиля Таблица 2.2.

Таблица 2.2

Результаты выполненного эксперимента

| № |

|

|

№ |

|

|

№ |

|

|

| 1 |

0,9938 |

-0,9938 |

36 |

0,075 |

-0,075 |

71 |

0,0625 |

-0,0625 |

| 2 |

0,9875 |

-0,9875 |

37 |

0,0625 |

-0,0625 |

72 |

0,075 |

-0,075 |

| 3 |

0,975 |

-0,975 |

38 |

0,05 |

-0,05 |

73 |

0,1 |

-0,1 |

| 4 |

0,95 |

-0,95 |

39 |

0,0375 |

-0,0375 |

74 |

0,15 |

-0,15 |

| 5 |

0,925 |

-0,925 |

40 |

0,0271 |

-0,0271 |

75 |

0,2 |

-0,2 |

| 6 |

0,9 |

-0,9 |

41 |

0,0187 |

-0,0187 |

76 |

0,25 |

-0,25 |

| 7 |

0,875 |

-0,875 |

42 |

0,0146 |

-0,0146 |

77 |

0,3 |

-0,3 |

| 8 |

0,85 |

-0,85 |

43 |

0,0125 |

-0,0125 |

78 |

0,325 |

-0,325 |

| 9 |

0,825 |

-0,825 |

44 |

0,0104 |

-0,0104 |

79 |

0,35 |

-0,35 |

| 10 |

0,8 |

-0,8 |

45 |

0,0087 |

-0,0087 |

80 |

0,375 |

-0,375 |

| 11 |

0,775 |

-0,775 |

46 |

0,0073 |

-0,0073 |

81 |

0,4 |

-0,4 |

| 12 |

0,75 |

-0,75 |

47 |

0,006 |

-0,006 |

82 |

0,425 |

-0,425 |

| 13 |

0,7 |

-0,7 |

48 |

0,0048 |

-0,0048 |

83 |

0,45 |

-0,45 |

| 14 |

0,6771 |

-0,6771 |

49 |

0,0036 |

-0,0036 |

84 |

0,475 |

-0,475 |

| 15 |

0,65 |

-0,65 |

50 |

0,0026 |

-0,0026 |

85 |

0,5 |

-0,5 |

| 16 |

0,6196 |

-0,6196 |

51 |

0,0016 |

-0,0016 |

86 |

0,525 |

-0,525 |

| 17 |

0,6 |

-0,6 |

52 |

0,0008 |

-0,0008 |

87 |

0,55 |

-0,55 |

| 18 |

0,575 |

-0,575 |

53 |

0,0002 |

-0,0002 |

88 |

0,575 |

-0,575 |

| 19 |

0,55 |

-0,55 |

54 |

0 |

0 |

89 |

0,6 |

-0,6 |

| 20 |

0,525 |

-0,525 |

55 |

0,0002 |

-0,0002 |

90 |

0,6196 |

-0,6196 |

| 21 |

0,5 |

-0,5 |

56 |

0,0008 |

-0,0008 |

91 |

0,65 |

-0,65 |

| 22 |

0,475 |

-0,475 |

57 |

0,0016 |

-0,0016 |

92 |

0,6771 |

-0,6771 |

| 23 |

0,45 |

-0,45 |

58 |

0,0026 |

-0,0026 |

93 |

0,7 |

-0,7 |

| 24 |

0,425 |

-0,425 |

59 |

0,0036 |

-0,0036 |

94 |

0,75 |

-0,75 |

| 25 |

0,4 |

-0,4 |

60 |

0,0048 |

-0,0048 |

95 |

0,775 |

-0,775 |

| 26 |

0,375 |

-0,375 |

61 |

0,006 |

-0,006 |

96 |

0,85 |

-0,85 |

| 27 |

0,35 |

-0,35 |

62 |

0,0073 |

-0,0073 |

97 |

0,875 |

-0,875 |

| 28 |

0,325 |

-0,325 |

63 |

0,0087 |

-0,0087 |

98 |

0,9 |

-0,9 |

| 29 |

0,3 |

-0,3 |

64 |

0,0104 |

-0,0104 |

99 |

0,925 |

-0,925 |

| 30 |

0,28 |

-0,28 |

65 |

0,0125 |

-0,0125 |

100 |

0,95 |

-0,95 |

| 31 |

0,25 |

-0,25 |

66 |

0,0146 |

-0,0146 |

101 |

0,975 |

-0,975 |

| 32 |

0,2208 |

-0,2208 |

67 |

0,0186 |

-0,0186 |

102 |

0,9875 |

-0,9875 |

| 33 |

0,2 |

-0,2 |

68 |

0,0271 |

-0,0271 |

103 |

0,9938 |

-0,9938 |

| 34 |

0,15 |

-0,15 |

69 |

0,0375 |

-0,0375 |

| 35 |

0,1 |

-0,1 |

70 |

0,05 |

-0,05 |

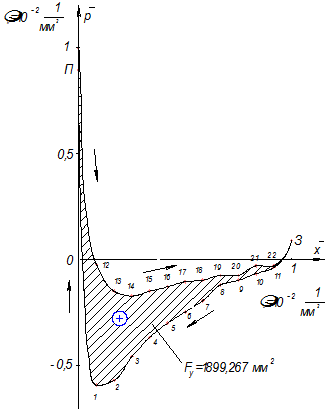

На Рис. 2.2. представлена диаграмма распределения коэффициента давления по поверхности профиля.

Рис. 2.2. Диаграмма зависимости

2.2Численное решение

Численное решение задачи трансзвукового обтекания плоского профиля RAE 2822, будет осуществлено в пакете ANSYSCFX, в котором реализован метод контрольного объема. Численное решение будет состоять из следующих основных этапов.

1. Подготовительный.

а) Создание геометрической модели расчетной области и профиля

б) Разбиение геометрической модели расчетной области на контрольные объемы.

2. Расчетный.

а) Импорт сетки и наложение граничных и начальных условий

(CFX-Pre).

б) Непосредственный расчет (CFX-Solver).

в) Обработка результатов выполненного расчета (CFX-Post).

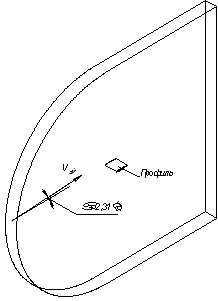

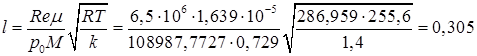

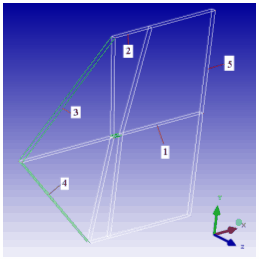

Общий вид расчетной области к поставленной задаче показан на рис. 2.3.

Рис. 2.3. – Общий вид расчетной области

2.2.1 Построение расчетной области

При создании расчетной области необходимо руководствоваться следующими основными критериями:

1. Границы расчетной области должны находиться на таком удалении от объекта исследования (профиля) чтобы не оказывать никакого влияния на результаты расчета, для задачи данного рода (2-х мерного обтекания) это расстояние равно (5…10)l

где l

–

характерный размер объекта исследования (хорда профиля).

2. Так как в нашем случае рассматривается 2-х мерное обтекание, то расчетная область в толщину будет состоять из одной ячейки, поэтому толщина расчетной области должна находиться в пределах (0,3…0,4)l

.

3. Геометрическая форма расчетной области должна обеспечивать наибольшую правильность формы получаемой расчетной сетки (минимальную скошенность ячеек).

4. Оси объекта исследования должны совпадать с осями основной системы координат, для обеспечения дальнейшего удобного наложения граничных условий.

5. Вся геометрия должна быть создана с очень высокой точностью аппроксимации (особенно сплайны из которых будет образован сам профиль), данный критерий обосновывается тем, что низкая точность аппроксимации геометрии может привести к некорректностям при построении расчетной сетки (отрицательным объемам), а следовательно и к ошибкам при расчете.

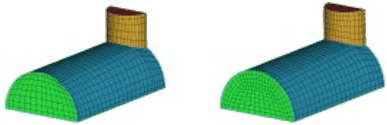

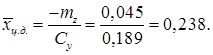

Опираясь на вышеизложенные критерии, расчетная область для задачи двух мерного обтекания профиля будет иметь следующий вид (Рис 2.4).

Рис 2.4. Общий вид расчетной области

Исходя из данных эксперимента, определим основные геометрические характеристики расчетной области. Нетрудно заметить из Рисунка №1 что для того чтобы все геометрические характеристики расчетной области были определены необходимо определить характерный размер исследуемого объекта в нашем случае этим размером является хорда профиля.

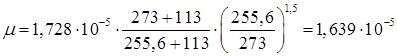

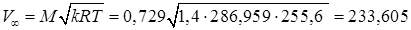

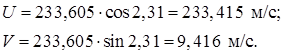

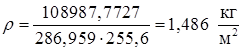

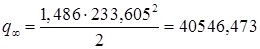

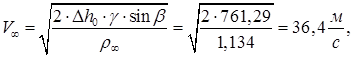

Из эксперимента нам известно:

Число Рейнольдса:Re= 6,5∙106

;

Число Маха: М

= 0,729;

Угол атаки: α = 2,31º;

Температура окружающей среды: Т

= 255,6 К

;

Давление окружающей среды: p

0

=

108987,7727Pa

.

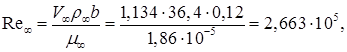

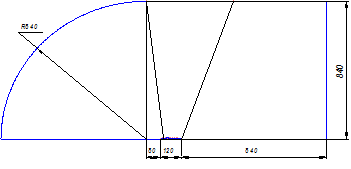

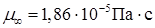

Согласно зависимости, приведенной в [1] число Рейнольдса равно.

, (2.1) , (2.1)

где  – скорость воздушного потока,l

– характерный размер (хорда профиля), – скорость воздушного потока,l

– характерный размер (хорда профиля),  - кинематический коэффициент вязкости равный: - кинематический коэффициент вязкости равный:

. (2.2) . (2.2)

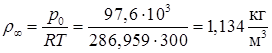

где  – динамический коэффициент вязкости; – динамический коэффициент вязкости;  – плотность окружающей среды которую, согласно уравнению Клайперона – Менделеева можно определить: – плотность окружающей среды которую, согласно уравнению Клайперона – Менделеева можно определить:

. (2.3) . (2.3)

где  – универсальная газовая постоянная (для воздуха – универсальная газовая постоянная (для воздуха = 286,959 = 286,959 ). ).

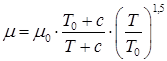

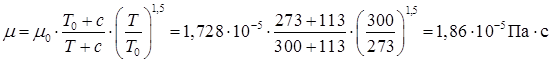

Зависимость динамического коэффициента вязкости  от температуры от температуры  выражается формулой Сатерленда (Седерленда): выражается формулой Сатерленда (Седерленда):

, (2.4) , (2.4)

где – динамический коэффициент вязкости при температуре – динамический коэффициент вязкости при температуре  ; c

– постоянная для данного газа. ; c

– постоянная для данного газа.

Для воздуха:

при   , ,   , ,   . .

Тогда динамический коэффициент вязкости при Т

= 255,6 К

равен:

. .

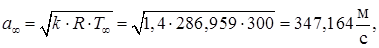

Согласно [1] число Маха равно:

. (2.5) . (2.5)

где  – скорость звука, вычисляемая по следующей формуле: – скорость звука, вычисляемая по следующей формуле:

. (2.6) . (2.6)

где  – коэффициент адиабаты (для воздуха – коэффициент адиабаты (для воздуха  ). ).

Произведя несложные преобразования с формулами (2.1), (2.2), (2.3), (2.5), (2.6) получим уравнение для длинны хорды профиля.

м. м.

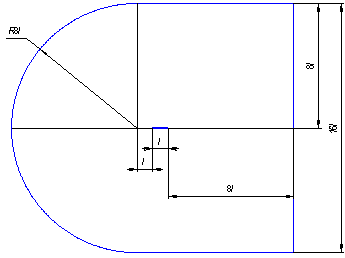

Тогда пересчитав все размеры расчетной области при l

= 0,305м, будем иметь (Рис 2.5).

Толщину расчетной области примем равной s = 0,35l

=

0,35∙0,305 ≈ 0,1м

Рис 2.5. Общий вид расчетной области с основными размерами

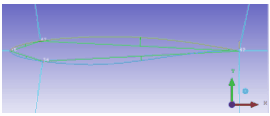

2.2.1.2 Построение геометрической модели расчетной области в ANSYSICEM

Геометрию расчетной схемы можно создавать в различных пакетах трехмерного твердотельного моделирования (CADпакетах), таких как Компас 3D,SolidWorks, CATIA, Pro_E и пр., с последующим импортом в ANSYSICEM, с помощью специальных форматов таких как (IGES, ParaSolid, STL, STEP и т.д.). К сожаленью в настоящий момент не существует единого формата передачи CAD геометрии, из-за этого при импорте происходит некорректный перенос кривых высшего порядка, коим является сам профиль расчетной области. К тому же геометрия расчетной области является не такой уж сложной для создания в ANSYSICEM, а все CAD пакеты ориентированы на создание более сложной геометрии. Именно поэтому геометрия расчетной области будет создана в ANSYSICEM.

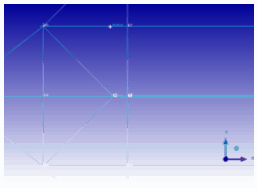

Для удобства расчетов расположим носок профиля в начале основной системы координат, а сам профиль будем строить в плоскости XY.

После включения ICEMCFD нам необходимо создать новый проект. Для этого необходимо выполнить: File > NewProject.

Вся информация о проекте хранится в нескольких файлах: файл .tin геометрия, файл .uns неструктурированная сетка, файл .blk блочная структура (если имеется), файл .prj общие настройки проекта, рис. 2.6.

tin .uns . blk . prj

Рис. 2.6. Иконки файлов проекта

Также в структуре есть файлы .fbc .par .rpl .jrf. Рекомендуется для каждого нового проекта создавать отдельную директорию.

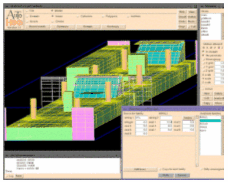

Все элементы управления в интерфейсе сгруппированы по областям применения: Геометрия, Сетка, Блочная структура, Редактирование сетки, Пост процессинг, Экспорт, главное окно программы рис. 2.7.

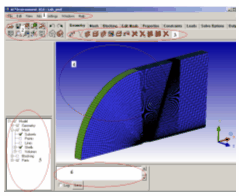

Рис. 2.7. Главное окно программы ANSYSICEM

1 – Меню программы, где File - все операции связанные с импортом экспортом геометрии, сетки и настройкой директорий, Edit – операции вернуть, повторить; View- расположения модели «виды»; Setting – свойства; 2 – панель быстрого запуска: открыть/сохранить проект, открыть файлы проекта: *.tin, *.uns, *.blk, общий вид, местное увелечение; 3 – элементы управления, куда сведены все используемые операции: Geometry – все операции на геометрии, Mesh – задание размеров сетки, и создание тетраэдрической, призматической сетки; Blocking – создание/редактирование блоков для hexa сетки, EditMesh – редактирование сетки, Output – экспорт сетки в нужном формате и т.д.; 4 – окно отображения объекта; 5 – дерево свойств; 6 – лог файл проекта.

Заметим, что для удобства необходимо создать несколько директорий, для каждого пакета разные (для ICEM и CFX), иначе в дальнейшем можно будет запутаться в файлах созданных пакетами.

Необходимо отметить, что вся геометрия расчетной схемы будет состоять из таких (так называемых) примитивов как: точки, линии и плоскости, и материальная точка. Для того чтобы создать геометрическую модель расчетной области, выполним следующие шаги.

1. Приступим к созданию опорных точек профиля. Так как в нашем распоряжении имеется координатная сетка профиля RAE 2822, то воспользуемся ею. Выполним File

>

Import

Geometry

>

Formatted

point

data

, далее, уберем галочки напротив ImportCurve и ImportSurface, установим точность (ApproximationTolerance) 1e–10, нажимаем OK.

Примечание:

Для того чтобы воспользоваться командой описанной в первом шаге необходимо координатную сетку сохранить в файле с расширением ”*”.txt, причем содержание должно напоминать таблицу, в которой в первом столбце X координаты во втором Y координата и в третьем Z координата (Таблица 2.3), к тому же в качестве разделителя должен использоваться пробел.

Таблица 2.3

Пример сохраненной координатной сетки в ”*”.txt файле

1 0 0

0.987161 0.002659 0

0.96744 0.006563 0

0.947272 0.010392 0

0.926774 0.014146 0

…………………….

2. Так как в нашем случае координатная сетка для профиля с хордой 1м то теперь необходимо отмаштобировать точки профиля до хорды длинной в 0,3м, для этого выполним TransformGeometry > ScaleGeometry > ScaleGeometry , далее нажимаем на , далее нажимаем на  и выделяем все точки, потом выставляем X и YFactor равными по 0,3 и нажимаем OK. и выделяем все точки, потом выставляем X и YFactor равными по 0,3 и нажимаем OK.

Примечание:

Далее при создании геометрии примем к сведенью следующее.В ANSYSICEM выделение выполняется с нажатой левой клавиши мыши, правой клавишей можно отменить предыдущее выделение, а с нажатием средней клавиши выделение вступает в силу.

3. Для того чтобы убедиться, что хорда профиля теперь равна 0,3 выполним следующие действия нажмем на  в верхнем левом углу, а далее кликнем на самой крайней точке профиля, рядом с точкой должны появиться ее координаты. в верхнем левом углу, а далее кликнем на самой крайней точке профиля, рядом с точкой должны появиться ее координаты.

4. Теперь создадим опорные точки расчетной области, для этого воспользуемся следующей командой Geometry

>

Create

Point

>

Explicit

Coordinates

>

Explicit

Coordinates

и создадим точки с координатами, приведенными в таблице 2.4

и создадим точки с координатами, приведенными в таблице 2.4

Таблица 2.4

Таблица координат опорных точек расчетной области

| Name |

X |

Y |

Z |

Name |

X |

Y |

Z |

| Points.01 |

2,7 |

0 |

0

|

Points.05 |

–0,3 |

–2,4 |

0

|

| Points.02 |

2,4 |

Points.06 |

2,7 |

| Points.03 |

–0,3 |

Points.07 |

0,81 |

2,4 |

| Points.04 |

–2,7 |

0 |

Points.08 |

0,3 |

2,4 |

Для того чтобы отобразить на экране построения все построенные точки необходимо нажать на пиктограмку  в верхнем левом углу, или нажать на клавишу Xв английской раскладке. в верхнем левом углу, или нажать на клавишу Xв английской раскладке.

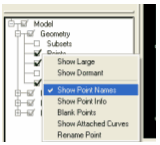

5. Теперь для создания линий соединяющих созданные опорные точки нужно отобразить имена точек, для этого поступаем следующим образом. В дереве расположенном в нижнем левом углу, раскрываем закладку Geometry, далее после правого клика на пункте Points в выпавшем контекстном меню устанавливаем левым кликом галочку напротив пункта ShowPointNames (Рис 2.8.). Если же отображение имен точек нужно убрать, то просто убираем галочку.

Рис. 2.8. Отображение имен точек

6. Теперь создадим сплайны профиля и прямые расчетной области с помощью следующей команды Geometry

>

Create

/

Modify

Curve

>

From

points

>

From

points

.

Выставляем точность (Tolerance) 1e–10 далее, руководствуясь таблицей 2.5, создаем сплайны профиля и прямые расчетной области.

.

Выставляем точность (Tolerance) 1e–10 далее, руководствуясь таблицей 2.5, создаем сплайны профиля и прямые расчетной области.

Таблица 2.5

Таблица имен выделяемых точек

Name

|

Имена выделяемых

точек

|

Name

|

Имена выделяемых

точек

|

| Curves.00 |

Points. 00,

Points. 06

|

Curves.04 |

Pnt43 – Pnt70 |

| Curves.01 |

Points. 05,

Points. 06

|

Curves.05 |

Pnt70 – Pnt97 |

| Curves.02 |

Points. 00,

Points. 02

|

Curves.06 |

Pnt97 – Pnt139,0 |

| Curves.03 |

Pnt0 – Pnt43 |

Примечание:

Если в процессе выделения опорных точек некоторые точки не находятся в видимой области экрана построения геометрии расчетной модели то можно поступить следующим образом – нажать на клавишу F9 и с помощью мышки выставить необходимый ракурс, далее после повторного нажатия на клавишу F9 продолжить выделение необходимых точек.

Заметим, что точки и линии образованы в разных разделах (Part), которые отображаются в закладке Parts дерева.

7. Далее нам необходимо создать полукруглую часть расчетной области Curves.07, для этого выполним Geometry

>

Create

/

Modify

Curve

>

Arc

Through

3

points

>

Arc

Through

3

points (Дуга через 3 точки)выделяем точки с именами Points. 02, Points. 04 и Points. 05.

(Дуга через 3 точки)выделяем точки с именами Points. 02, Points. 04 и Points. 05.

8. Для того чтобы отобразить имена кривых поступим так же как и в пункте №5, правым кликом на пункте Curves вызовем выпадающее контекстное меню и поставим галочку левым кликом напротив пункта ShowCurvesNames.

9. Теперь нам необходимо создать плоскость, заключенную между кривыми Curves.00, Curves.01, Curves.02 и Curves.07, для этого необходимо выполнить следующее Geometry

>

Create

/

Modify

Surface

>

From

curves >

From

curves (Создание поверхности по 4 кривым), далее выставляем точность (Tolerance) 1e–10 выделяем кривые с вышесказанными именами, и с помощью средней клавиши создаем поверхность.

(Создание поверхности по 4 кривым), далее выставляем точность (Tolerance) 1e–10 выделяем кривые с вышесказанными именами, и с помощью средней клавиши создаем поверхность.

10. Далее нам необходимо удалить часть плоскости из области внутри профиля для этого воспользуемся следующей командой Geomettry

>

Create

/

Modify

Surface

>

Segment

/

Trim

Surface >

Segment

/

Trim

Surface

,

далее выделяем созданную плоскость (Surfs.00) и кривые, из которых образован профиль(Curves.03, Curves.04, Curves.05, Curves.06), нажатием на среднюю клавишу мыши, или на кнопку Apply

,

вырезаем из плоскости Surfs.00 все лишнее.

,

далее выделяем созданную плоскость (Surfs.00) и кривые, из которых образован профиль(Curves.03, Curves.04, Curves.05, Curves.06), нажатием на среднюю клавишу мыши, или на кнопку Apply

,

вырезаем из плоскости Surfs.00 все лишнее.

11. Теперь с помощью команды Geometry

>

Delete

Surface удаляем вырезанные части плоскости.

удаляем вырезанные части плоскости.

Примечание:

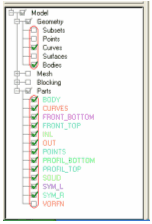

Если в процессе редактирования геометрии мешаются те или иные примитивы то их отображение можно выключить, убрав галочку в закладке Geometry дерева, напротив мешающегося вида примитива (Points(Точки), Curves (Кривые), Surfaces (Поверхности)), также можно отключить отображение одного из разделов (Part), убрав галочку в закладке Partsдерева, напротив ненужного радела (Рис 2.9.).

Рис. 2.9. Общий вид дерева

12. Далее нам необходимо скопировать всю созданную геометрию по оси Z на расстояние равное 0,1 м. Для этого выполним Geometry

>

Transform

geometry

>

Translate

Geometry >

Translate

Geometry

.

Поставим галочку напротив Copy

,

выставим расстояние по оси Z (Z

Offset

) равное 0,1 м, и после нажатия на (Selectentities)

.

Поставим галочку напротив Copy

,

выставим расстояние по оси Z (Z

Offset

) равное 0,1 м, и после нажатия на (Selectentities) выделяем всю

созданную геометрию, и после того как нажмем на кнопку Apply

вся выделенная геометрия будет скопирована. выделяем всю

созданную геометрию, и после того как нажмем на кнопку Apply

вся выделенная геометрия будет скопирована.

13. Создадим прямуюCurves.08 с помощью способа описанного в шаге №6, соединяющую точки находящиеся в верхних правых углах созданных плоскостей, которая необходима для создания плоскостей по периметру расчетной области.

14. Плоскости по периметру расчетной области создадим с помощью следующей команды. Geometry

>

Create

/

Modify

Surface

>

Curve

Driven >

Curve

Driven

.

Далее нажимаем на Select

curve

(

s

)

.

Далее нажимаем на Select

curve

(

s

)

напротив Driving

curve

ивыделяем прямую созданную на предыдущем шаге, потом нажимаем на Select

curve

(

s

)

напротив Driving

curve

ивыделяем прямую созданную на предыдущем шаге, потом нажимаем на Select

curve

(

s

)

напротив Driven

curve

и выделяем кривые с именами Curves.00, Curves.01,Curves.07,Curves.02,Curves.03,Curves.05. и нажимаем на кнопку Apply

.

напротив Driven

curve

и выделяем кривые с именами Curves.00, Curves.01,Curves.07,Curves.02,Curves.03,Curves.05. и нажимаем на кнопку Apply

.

Примечание:

После вырезания «лишнего» кривые Curves.03, Curves.04 объединились в кривую Curves.03, кривые Curves.05, Curves.06 в кривую Curves.05.

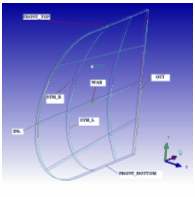

15. Теперь нам необходимо каждую плоскость расчетной области распределить по компонентам (Parts), для этого левым кликом на Parts находящемся в дереве расположенном в левом нижнем углу, вызываем контекстное меню, в котором выполняем команду CreatePart, далее каждую плоскость помещаем в отдельные Part согласно Рис.2.10. Это действие обеспечит нам дальнейшее присвоение граничных условий к плоскостям.

Рис. 2.10. Имена Part

16. Далее создадим материальную точку для этого выполним Geometry

>

Create

Body

>

Material

Point

>

Material

Point

,

далее ставим точку напротив Centroid

or

2

point

, нажимаем на Select

location

(

s

) ,

далее ставим точку напротив Centroid

or

2

point

, нажимаем на Select

location

(

s

)

и выделяем с помощью мыши две любые точки таким образом, чтобы середина линии, соединяющая эти точки, находилась в объеме расчетной модели (например, точки с именами Points.02 и Points.04.320). Данное действие необходимо для того, что бы определить область, где необходимо создать объемную сетку. Если бы модель состояла из нескольких компонентов, то в каждом из них должна находиться MaterialPoint. и выделяем с помощью мыши две любые точки таким образом, чтобы середина линии, соединяющая эти точки, находилась в объеме расчетной модели (например, точки с именами Points.02 и Points.04.320). Данное действие необходимо для того, что бы определить область, где необходимо создать объемную сетку. Если бы модель состояла из нескольких компонентов, то в каждом из них должна находиться MaterialPoint.

На этом пункте создание геометрии расчетной модели закончено, результаты показаны на Рис. 2.11., теперь остается сохранить все, что было сделано выше, выполнив File

>

Save

Project

….

Рис. 2.11. Результат построения геометрии расчетной модели

Если же в процессе создания геометрических примитивов возникают всякого рода проблемы связанные с неопытностью работы в данном пакете, то неправильно созданный приметив можно удалить (при помощи ниже перечисленных команд) и повторить попытку еще раз.

Команды удаления примитивов:

а) Geometry

>

Delete

Points

– удаление точек. – удаление точек.

б) Geometry

>

Delete

Curve

– удаление кривых. – удаление кривых.

в) Geometry

>

Delete

Surface

(Уже применялась в пункте №11) – удаление поверхностей. (Уже применялась в пункте №11) – удаление поверхностей.

А также хотелось бы еще отметить, что геометрия расчетной области может быть создана с использованием других инструментов присутствующих в ANSYSICEM, а также в другой последовательности в зависимости от опыта и фантазии пользователя. Но описанная в данной главе методика построения расчетной области базировалась на основном принципе – создание геометрической модели по алгоритму, обеспечивающему высокую точность аппроксимации кривых высших порядков, коим является профиль.

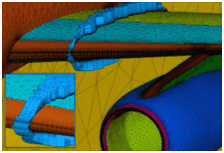

2.2.1.3 Построение сетки расчетной области в пакете ANSYSICEM

В ANSYSICEM реализован новый подход мультиблочного метода построения структурированной расчетной сетки, состоящей полностью из гексаэдров. Суть, которого заключена в построении грубой топологически подобной модели, которая затем проецируется на исходную геометрию. Удобный интерфейс для анализа сетки и редактирования топологии позволяет достаточно быстро построить и редактировать будущую сетку. Модуль позволяет использовать полуавтоматический генератор гексаэдрических сеток, в т.ч. O-сеток как внутри так и снаружи геометрического объекта с инструментами автоматического проецирования на геометрические поверхности.

Построение сетки основывается на следующих стадиях.

· Топология.

· Необходимо построить топологически подобную модель и дальнейшие действия проводить именно с ней. Использование подобного алгоритма позволяет получить принципиально другие инструменты для построения сетки из гексаэдров, что кардинально меняет взгляды на построение структурированных сеток из гексаэдров. Все топологические объекты можно разделить на четыре группы: вершина, ребро, грань и блок.

· Сетка

· Объекты, составляющие сетку можно разделить на четыре группы: узел, грань, элемент и блок элементов.

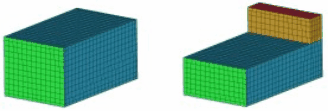

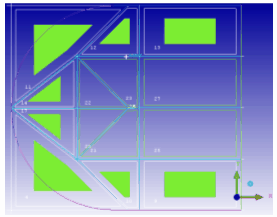

Исходный блок Обрезанный блок

Автоматическое проецирование Создание "O grid" сетка

Рис. 2.12. Последовательность построения сетки

Основные этапы построения гексаэдрической сетки:

1. Импорт или загрузка созданной геометрии.

2. При импорте геометрии распределение по компонентам поверхностей, связанных с граничными условиями.

3. Создание базовой блочной структуры.

4. Разделение блочной структуры и назначение ассоциативных связей между блоками и геометрическими моделями.

5. Выполнение операции Pre-Mesh для получения предварительной сетки.

6. Анализ качества полученной Pre-Mesh. При необходимости операции 1-6 повторяются.

7. Перенос сетки в основной интерфейс и конвертация в формат решателя.

Топология проецируется на существующую геометрию:

Вершина > в точку, на линию либо на поверхность.

Ребро > на линию либо на поверхность.

Грань > на поверхность. [3]

Для того чтобы получить сетку высокого качества, построение грубой топологической модели расчетной области будет состоять из следующих этапов.

1. Посторенние плоской топологической модели.

2. Выдавливание плоской топологической модели.

Опираясь на вышесказанное, приступим к созданию грубой топологической модели расчетной области, выполняя следующие шаги.

1. Включив ANSYSICEM загрузим созданную геометрию произведя следующие действия File

>

Open

Project

…, далее указать на созданный Project

и нажать кнопку Открыть.

2. Создадим основной плоский блок с помощью команды Blocking

>

Create

Block

>

Initialize

Block

>

Initialize

Block

,

в графе Type

выставляем 2

D

Planar

и нажимаем Apply

.

,

в графе Type

выставляем 2

D

Planar

и нажимаем Apply

.

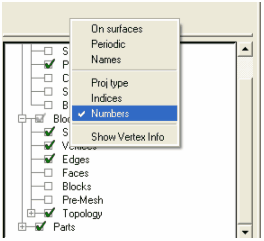

3. Для удобства в выполнении следующих шагов в закладке Blocking дерева включим Vertices (Вершины), а также как и в пункте №5 раздела «Построение геометрии», включим отображение номеров вершин, поставив галочку в контекстном меню напротив Numbers.(Рис. 2.13)

Рис. 2.13. Включение отображения номеров вершин

4.

Теперь нам необходимо совместить плоскость полученного плоского блока с плоскостью SYM_L. Для этого сначала проассоциируем вершину 21 с точкой №2 с помощью команды Blocking

>

Associate

>

Associate

Vertex >

Associate

Vertex

,

далее выделяем сначала вершину потом точку. Теперь необходимо выровнять по оси Z все остальные вершины с помощью команды Blocking

>

Move

Vertex ,

далее выделяем сначала вершину потом точку. Теперь необходимо выровнять по оси Z все остальные вершины с помощью команды Blocking

>

Move

Vertex >

Set

Location

>

Set

Location

,

далее нажимаем на (Select

vert

(

s

)

) ,

далее нажимаем на (Select

vert

(

s

)

) напротив Ref

.

Vertex

и выделяем вершину с номером 21, потом после нажатия на (Select

vert

(

s

)

) напротив Ref

.

Vertex

и выделяем вершину с номером 21, потом после нажатия на (Select

vert

(

s

)

) напротив Vertices

to

Set

,

выделяем все остальные вершины, ставим галочки напротив Modyfy

Z

и нажимаем на Apply

. напротив Vertices

to

Set

,

выделяем все остальные вершины, ставим галочки напротив Modyfy

Z

и нажимаем на Apply

.

4. Следующим шагом нам необходимо расколоть созданный блок двумя вертикальными расколами, по точкам Pnt.0, Pnt.43, и тремя горизонтальными, по точкам Pnt.43, Pnt.70, Pnt.97. Для этого совершаем следующие действия Blocking

>

Split

Block

>

Split

Block

>

Split

Block

, в графе Split

Method

выставляем Prescribed point

(по указанным точкам). Далее для создания горизонтального раскола по точке Pnt.0, после нажатия на

, в графе Split

Method

выставляем Prescribed point

(по указанным точкам). Далее для создания горизонтального раскола по точке Pnt.0, после нажатия на  выделяем любую грань (Edges) созданного блока перпендикулярную плоскости раскола (например, грань с вершинами 13-21), и точку Pnt.0, в результате расколим большой блок на два. Все остальные расколы выполняются аналогично, сначала еще один вертикальный по точке Pnt.43, потом горизонтальные по точкам Pnt.43, Pnt.70, Pnt.97, результат данной операции показан на Рис. 2.15. выделяем любую грань (Edges) созданного блока перпендикулярную плоскости раскола (например, грань с вершинами 13-21), и точку Pnt.0, в результате расколим большой блок на два. Все остальные расколы выполняются аналогично, сначала еще один вертикальный по точке Pnt.43, потом горизонтальные по точкам Pnt.43, Pnt.70, Pnt.97, результат данной операции показан на Рис. 2.15.

Примечание:

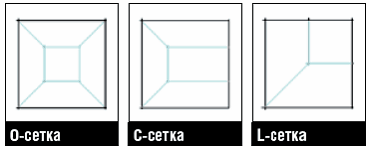

Для того чтобы создать правильную ортогональную сетку на поверхности профиля, в ANSYSICEM есть инструмент с помощью которого можно создавать блоки с так называемой О, С и L – топологией. Что это показано на Рис. 2.14. Для описания профиля наиболее подходящим является С – топология сетки так как с ее помощью можно получить ячейки в хвосте профиля, с наименьшей деформированностью, что будет показано далее.

Рис. 2.14. Блоки с О, С и L – топологией

Рис. 2.15. Результат раскалывания блока

5. Примем во внимание вышесказанное и создадим блоки с С – топологией с помощью следующей команды Blocking

>

Split

Block

>

Ogrid

Block

>

Ogrid

Block

,

далее поставим галочку напротив Around block(

s

)

(Вокруг блока), в графе Offset

поставим 1, и после нажатия на Select

face

(

s

) ,

далее поставим галочку напротив Around block(

s

)

(Вокруг блока), в графе Offset

поставим 1, и после нажатия на Select

face

(

s

)

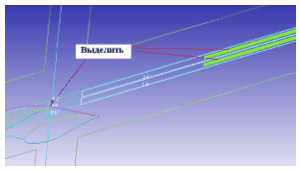

выделим блоки, показанные на Рис. 2.16., далее нажимаем на Select

Edge

(

s

) выделим блоки, показанные на Рис. 2.16., далее нажимаем на Select

Edge

(

s

) и выделяем грани показанные на Рис. 2.17, потом нажимаем на среднюю клавишу мыши, и на кнопку Apply, результат показан на Рис. 2.18.

и выделяем грани показанные на Рис. 2.17, потом нажимаем на среднюю клавишу мыши, и на кнопку Apply, результат показан на Рис. 2.18.

Рис. 2.16. Выделение блоков при создании OgridBlock

Рис. 2.17. Выделение граней при создании OgridBlock

Рис. 2.18. Результат выполнения OgridBlock

с С – топологией блоков

7. Для описания хвостика профиля теперь нам необходимо склеить следующие вершины 43 с 55, и 44 с 56, для этого воспользуемся командой

Blocking

>

Merge

Vertices >

Collapse

Blocks

>

Collapse

Blocks ,

далеевыделяем блоки и грань, показанные на Рис. 2.19. Результат склеивания вершин показан на Рис. 2.20.

,

далеевыделяем блоки и грань, показанные на Рис. 2.19. Результат склеивания вершин показан на Рис. 2.20.

Рис. 2.19. Выделяемые блоки и грань при склеивании вершин

Рис. 2.20. Результат склеивания вершин

8. Следующим шагом нам необходимо удалить ненужные блоки, для этого воспользуемся Blocking

>

Delete

Block

и удалим блоки, показанные на Рис. 2.21, и 2.22. и удалим блоки, показанные на Рис. 2.21, и 2.22.

Примечание:

По умолчанию в ходе этой операции блок физически не удаляется, а помещается в специальный Part

c именем VORFN, что делается для связи блочных параметров в модели. В случае необходимости можно безвозвратно удалить блок – для этого нужно указать опцию (поставить галочку напротив) Delete permanent

.[4]

Рис. 2.21. Удаляемые блоки

Рис. 2.22. Удаляемые блоки

9. Далее выполним ассоциирование вспомогательных точек с узлами блоков, таким же образом, как и в шаге №4, используя данные таблицы 2.5.(Результат Рис. 2.23)

Таблица 2.5

Таблица ассоциирования узлов блоков и вспомогательных точек.

| № узла –№ точки |

№ узла –№ точки |

| 44- Point.1 |

62- Point.7 |

| 65- Point.2 |

61- Point.8 |

| 60- Point.3 |

43-Pnt.0 |

| 59- Point.4 |

42- Pnt.43 |

| 58- Point.5 |

48- Pnt.70 |

| 63- Point.6 |

54- Pnt.97 |

Рис. 2.23. Результат ассоциирования узлов с опорными точками

10. Теперь выполним ассоциирование линий профиля и полукруглой части области с гранями блоков, для этого воспользуемся следующей командой. Blocking

>

Associate

>

Associate

Edge

to

Curve >

Associate

Edge

to

Curve

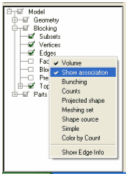

. Далее произведем попарное выделение грани и соответствующей кривой – Таблица 2.6. Для тог чтобы увидеть выполненные ассоциирования (Рис. 2.25), нужно в закладке Blocking

дерева, в контекстном меню раздела Edge

поставить галочку напротив Show

association

. (Рис. 2.24).

. Далее произведем попарное выделение грани и соответствующей кривой – Таблица 2.6. Для тог чтобы увидеть выполненные ассоциирования (Рис. 2.25), нужно в закладке Blocking

дерева, в контекстном меню раздела Edge

поставить галочку напротив Show

association

. (Рис. 2.24).

Таблица 2.6

Таблица ассоциирования линий профиля и граней блоков.

| Грань (№узла - №узла )-Имя кривой |

| (48-42) и (42-43)- Curves.03 |

| (48-54) и (54-43)- Curves.05 |

| (59-60) и (58-59)- Curves.07 |

Рис. 2.24. Включение отображения выполненного ассоциирования

Рис. 2.25. Результат ассоциирования линий профиля и граней блоков.

Примечание:

По умолчанию все внешние ребра блока и грани проецируются на ближайшую поверхность. Цвет ребра блока определяет тип ассоциации. Зеленый цвет ребра указывает, что ребро привязано к геометрии, белый (или черный) означает связь с поверхностью, а голубой показывает свободные (внутренние) ребра.[4]

11. Теперь нам необходимо преобразовать двух мерные блоки в трехмерные путем выдавливания, для этого выполним команды Blocking

>

Create

Block

>2

D

to

3

D

>2

D

to

3

D

,

далее напротив Method

выставляем Translate

,

потом в графе Z

Distance

выставляем 0,1 и нажимаем Apply

.

,

далее напротив Method

выставляем Translate

,

потом в графе Z

Distance

выставляем 0,1 и нажимаем Apply

.

Заметим, что при выдавливании ассоциирование соответствующих граней с кривыми выполняется автоматически.

На данном шаге создание грубой топологической модели законченно теперь прежде чем перейти к созданию самой сетки рассмотрим некоторые особенности сетки необходимые для решения данного рода задач.

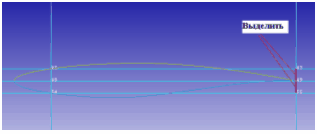

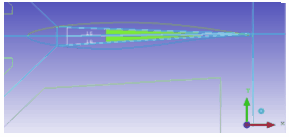

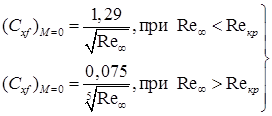

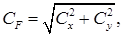

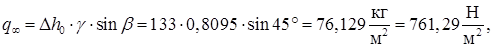

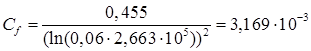

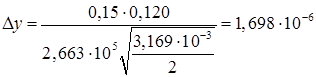

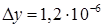

Для описания явлений происходящих в пограничном слое, необходимо обеспечить определенное значение безразмерного коэффициента высоты первой пристеночной ячейки ( ), для разных моделей турбулентности это значение лежит в разных пределах (для SSTмодели ), для разных моделей турбулентности это значение лежит в разных пределах (для SSTмодели  , для k-ε модели 15-20). Для нашей задачи наиболее подходящей является SST модель, так как она хорошо описывает процессы, как в пограничном слое так и на удалении от стенки. Отсюда следует и следующий порядок решения нашей задачи: , для k-ε модели 15-20). Для нашей задачи наиболее подходящей является SST модель, так как она хорошо описывает процессы, как в пограничном слое так и на удалении от стенки. Отсюда следует и следующий порядок решения нашей задачи:

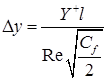

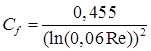

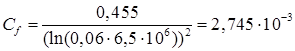

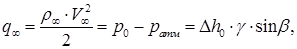

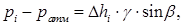

а. Расчет на сетке с толщиной первой пристеночной ячейки рассчитанной по приближенным формулам, приведенным в [2].

(2.6) (2.6)

где  – коэффициента высоты первой пристеночной ячейки; – коэффициента высоты первой пристеночной ячейки;  – коэффициента коэффициент сил трения вычисляемый по следующей формуле: – коэффициента коэффициент сил трения вычисляемый по следующей формуле:

(2.7) (2.7)

б. Оценка коэффициента высоты первой пристеночной ячейки ( ) после проведенного расчета при необходимости изменение толщины первой пристеночной ячейки и новый расчет. ) после проведенного расчета при необходимости изменение толщины первой пристеночной ячейки и новый расчет.

Учтём всё вышесказанное и примем  . Тогда согласно формулам (2.6) и (2.7) получим. . Тогда согласно формулам (2.6) и (2.7) получим.

; ;

м. м.

Принимаем толщину первой пристеночной ячейки с запасом на масштабирование сетки  м. м.

Теперь для создания непосредственно самой сетки нам необходимо выполнить следующие действия:

1. Назначить количество узлов и размеры ячеек на каждом ребре блоков, для этого выполним Blocking

>

Pre

-

Mesh

Params

>

Edge

Params >

Edge

Params

. Далее поставим галочку напротив Copy

Parameters

, в графе Method

установим ToAll

Parallel

Edges

(Копировать на все параллельные грани), выделяем поочередно ребра, показанные на Рис. 2.26, с применением (нажатием кнопки Apply

) к ним параметров приведенных в таблице 2.7. . Далее поставим галочку напротив Copy

Parameters

, в графе Method

установим ToAll

Parallel

Edges

(Копировать на все параллельные грани), выделяем поочередно ребра, показанные на Рис. 2.26, с применением (нажатием кнопки Apply

) к ним параметров приведенных в таблице 2.7.

Рис. 2.26. Последовательность назначения параметров для каждого ребра

Таблица 2.7

Параметры ребер

№

|

Nodes

(количество узлов)

|

Spacing 1

(Размер 1-ой ячейки)

|

Ratio 1

(Коэф. Роста размера)

|

Spacing2

(Размер 2-ой ячейки)

|

Ratio2 (Коэф.

Роста размера )

|

| 1 |

50 |

- |

- |

- |

- |

| 2 |

100 |