МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра “Автомобильный транспорт и автосервис”

Дипломный проект

Перспективное развитие шиномонтажного участка СТО№1 ОАО "КурганоблАТО"

В ходе выполнения дипломного проекта проведено: обоснование проекта, маркетинговое исследование рынка шиноремонтных работ, технологический расчет СТОА, планировочное решение производственного корпуса и шиноремонтного цеха, разработана конструкция стенда для ошиповки шин, разработана технологическая карта на процесс ошиповки шин, рассчитана вентиляция шиноремонтного цеха, воздействие шиноремонтного цеха на атмосферу, проведена экономическая оценка проекта. Диплом включает 11 листов графической части.

Рисунков - 24, библиограф.- 24.

Список сокращений

АЗС - автозаправочная станция

Д – Диагностирование

ДТП - дорожно-транспортное происшествие

СТОА - станция технического обслуживания автомобилей

ТО - техническое обслуживание

ТР - текущий ремонт

ТС - транспортное средство

Содержание

Введение

1 План по маркетингу предприятия

1.1 Безопасность дорожного движения

1.2 Шипы: «за» и «против»

1.3 Шипы: конструкция

1.4 Российский рынок сегодня

2 Технологический расчет СТОА и шиноремонтного участка

2.1 Исходные данные

2.2 Расчет производственной программы СТОА

2.3 Расчет численности производственных и вспомогательных рабочих

2.4 Расчет постов, автомобиле-мест ожидания и хранения

2.5 Расчет площадей помещений СТОА

2.5.1 Расчет площадей помещений постов обслуживания и ремонта автомобилей

2.5.2 Расчет площадей производственных цехов

2.5.3 Расчет площадей складов

2.5.4 Определение площади зон ожидания и хранения

2.5.5 Расчет площадей вспомогательных помещений

2.5.6 Подготовка данных к планировке СТОА

3 Планировочное решение предприятия

3.1 Планировка производственного корпуса

3.2 Планировка шиноремонтного цеха

4 Организация работ на шиноремонтном участке

5 Разработка технологического оборудования для участка

5.1 Патентный поиск и анализ конструкции устройств для ошиповки шин легковых автомобилей

5.2 Расчет конструкции

5.2.1 Расчет прилагаемых усилий…

5.2.2 Расчет пневмопривода

5.2.3 Расчет штока верхнего пневмоцилиндра

5.2.4 Расчет подвижного крепления нижнего пневмоцилиндра

5.3 Устройство и работа стенда

6 Экономическая часть проекта

Заключение

Список литературы.

Введение

С момента изобретения пневматической шины, без которой немыслимо само существование современного автомобиля, минуло свыше 140 лет. Сначала эта шина предназначалась не для автомобиля, а для лошадиных экипажей, на которых она заменила массивные литые резиновые, и лишь через многие годы после своего появления пневматическая шина нашла свое практическое применение на автомобилях.

Различают шины диагональной и радиальной конструкций, с камерами и без камер, одно- и многослойные. Производители шин постоянно работают над усовершенствованием конструкции шин, используя современные материалы, уменьшая содержание резины в каркасе, повышая прочность корда, создавая шины с малой высотой и большой шириной профиля для повышения устойчивости автомобиля и его грузоподъемности.

Усовершенствование шин направлено также на увеличение срока их службы, допускаемых нагрузок, на упрощение технологии их производства, на повышение безопасности движения автомобилей, улучшение их устойчивости и управляемости.

До недавнего времени наибольшее внимание уделялось улучшению конструкции диагональных шин. За последние 20 лет масса таких шин уменьшилась на 20...30 %, грузоподъемность повысилась на 15...20 %, срок службы увеличился на 30...40 %. В настоящее время усилия производителей шин направлены на развитие и совершенствование конструкций радиальных бескамерных однослойных шин из металлокорда, предназначенных для монтажа на полууглубленные ободья с низкими закраинами, как наиболее перспективных. Большое внимание уделяется разработкам бескордных шин, изготовляемых из однородной резиноволокнистой массы методом шприцевания или литьем под давлением. Технические решения по созданию бескордных шин значительно упростят технологию их производства. Таковы основные направления в производстве шин.

А как обстоят дела в эксплуатации шин? Многочисленные наблюдения показали, что в этой области имеются значительные проблемы, и главная из этих проблем - это отсутствие необходимых знаний у большинства водителей автомобилей. Именно из-за не знаний водители несвоевременно выявляют мелкие дефекты шин, перегружают автомобили сверх установленной грузоподъемности, не соблюдают нормы внутреннего давления в шинах, несвоевременно проводят техническое обслуживание шин. Отсутствие же квалифицированных специалистов по техническому обслуживанию шин приводит к некачественному их обслуживанию и ремонту, что значительно уменьшает срок службы шин и повышает расходы на эксплуатацию автомобиля.

Поэтому своевременный ремонт элементов шин и колес оказывается выгодным как владельцам автомобилей, так и предпринимателям автосервиса, оказывающим эти услуги.

Пункты по ремонту шин и колес возникли одни из первых среди специализированных предприятий автосервиса в начале 90-х годов. Их количество и мощности быстро достигли требуемых для полного удовлетворения спроса. В первую очередь они появились рядом с АЗС и при платных стоянках, а в последующем - как самостоятельные предприятия.

Неожиданно быстрое развитие таких предприятий возможно объясняется следующим:

- необходимость больших физических усилий при демонтаже-монтаже колес ;

- все большим применением безопасных бескамерных шин, которые требуют особой культуры и бережности при их демонтаже - монтаже;

- сложность технологии и оборудования для балансировки колес (невозможно осуществить собственными силами);

- появился слой состоятельных автовладельцев, которые могут позволить себе не заниматься тяжелым физическим трудом.

1

боснование темы проекта

1.1

Безопасность дорожного движения

В условиях увеличивающегося парка автомобилей проблема безопасности дорожного движения является одной из важнейших социально-экономических задач.

Важным фактором, влияющим на безопасность дорожного движения, является техническое состояние ТС, под которым понимается как совершенство их конструкции, так и их техническая исправность. Приведем данные ГИБДД о том, с дефектами каких именно систем и агрегатов связаны ДТП (таблица 1), если общее количество случаев технической неисправности транспортных происшествий принять за 100%.

Таблица 1 - Влияние состояния ТС на ДТП

| № |

Дефекты состояния дорог |

ДТП, % |

| 1 |

Тормозная система |

41,3 |

| 2 |

Рулевое управление |

16,4 |

| 3 |

Шины |

12,6 |

| 4 |

Приборы освещения |

7,9 |

| 5 |

Ходовая часть |

6,6 |

| 6 |

Зеркала заднего вида, стеклоочистители, дефекты стекла |

1,8 |

Оценивая статистические данные (таблица 2), отражающие влияние неудовлетворительны дорожных условий на аварийность, следует иметь в виду, что действительное положение дел с аварийностью может быть здесь отражено лишь с какой-то степенью достоверности, зависящей от субъективных точек зрения сотрудников ГИБДД, осматривавших место происшествия, так как научно обоснованной единой методики оценки влияния дорожных условий на возникновение конкретного ДТП пока еще не выработано. Точнее других оцениваются явные недостатки содержания дорог, такие как, загрязненность, гололед, выбоины на дорожном полотне и т.д. И все же, даже учитывая эти обстоятельства, нельзя не признать, что скользкое покрытие и неровности дорог оказывают самое пагубное влияние на аварийность.

Таблица 2 - Влияние дорожных условий на ДТП

| № |

Дефекты состояния дорог |

ДТП, % |

| 1 |

Скользкая дорога |

48,3 |

| 2 |

Покрытие с неровностями |

18,0 |

| 3 |

Отсутствие обозначений и ограждений |

11,1 |

| 4 |

Недостаточная ширина проезжей части |

6,4 |

| 5 |

Недостаточное освещение и плохая видимость |

2,9 |

По данным таблицы 1 видно, что состояние шин занимает третье место по влиянию на безопасность дорожного движения, а по состоянию дорог вообще выходит на первое место, так как она играет главную связующую роль между автомобилем и дорогой. Поскольку значительная часть ДТП происходи на скользкой дороге, следует уделить особое внимание именно аспекту эксплуатации шин в зимнее время так как в этот сезон года дорожное полотно в основном представляет собой сколькую поверхность.

1.2 Шипы: «за» и «против»

У каждого своя точка зрения на преимущества и недостатки ошипованных шин. Для водителя легкового автомобиля шипы – определенная гарантия безопасности на зимней дороге. Для дорожных служб – источник разрушения дорожного покрытия. Споры о целесообразности применения шипов противоскольжения длятся с переменным успехом уже лет тридцать. Но все-таки с переменным, надо заметить.

Противники шипов в основном делают упор на экологию. В качестве аргументов упоминаются и канцерогены (выбиваемая из дорожного полотна асфальтобетонная пыль), и повышенная шумность, достигающая, по некоторым данным, 82 дБ(А)- с обычным дорожным протектором она не превышает 77 дБ(А), что по ощущения почти в два раза ниже.

Сторонникам шипов такая аргументация не кажется серьезной. С цифрами в руках они доказывают, что экология страдает прежде всего от самого автомобиля и дорожных служб с их «большой» химией. При миллионах кубометров выхлопных газов, ежеминутно выбрасываемых в атмосферу Земли, асфальтовая пыль – ничтожная добавка. Зато применение шипов позволяет сберечь здоровье, а зачастую и жизни, ежегодно сотням тысяч люде.

Наверное, по-своему правы и те и другие: все зависит от точки зрения. К примеру, водителю, вынужденному ежедневно преодолевать зимнюю беспутицу, трудно понять обывателя, страдающего от шума его автомобиля, а выход, как обычно, в компромиссе, в поиске оптимального сочетания конструкции и веса шипа, качества шин, состояния дорог, скоростного режима движения автомобиля.

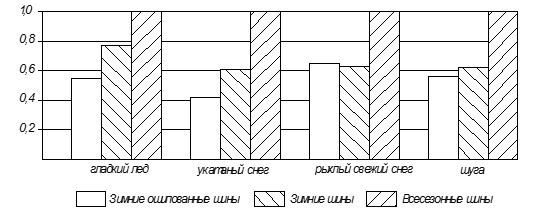

Однако вернемся к проблемам безопасности. Шипы противоскольжения давно и по праву считаются одним из самых действенных способов обеспечения. На скользких зимних дорогах они сокращают тормозной путь (рисунок 1), повышают курсовую устойчивость, улучшают управляемость и динамические качества и почти исключают пробуксовку колес. Особенно полезны они на мокром льду, при температуре близкой к нулю, а также на заснеженных участках дорого с интенсивным движением, когда укатанный снег подтаивает от давления колес и превращается в каток. Кстати, шипы, разбивая обледеневшую корку, оставляют за собой дорожку благоприятную для обычных шин.

Рисунок 1.-Относительная длина тормозного пути на различных покрытиях

Автомобиль с ошипованными шинами предсказуем в своем поведении даже для новичка. А его вождение можно сравнить, пожалуй, с летней ездой по мокрому асфальту: даже в самых не благоприятных условиях длина тормозного пути, курсовая устойчивость и управляемость остаются в разумных пределах. По крайней мере от водителя не требуется каких то особых навыков вождения в гололед. Кроме того, улучшенное по сравнению с обычной шиной сцепление с дорогой предоставляет водителю некий «резерв безопасности» – возможность исправить случайно допущенную ошибку в управлении. Вот почему скандинавы независимо от состояния дорог и качества их уборки ездят зимой на ошипованной резине.

Весомым может показаться и такой аргумент: общепризнанно, что применение на автотранспорте ошипованных шин существенно сокращает расходы на последствия серьезных аварий. Например, эксперты дорожной полиции Швеции подсчитали, что массовое применение шипов позволит государству экономить более миллиарда крон ежегодно.

Таким образом, взвесив все «за» и «против», сделаем вывод: применение шипов противоскольжения – диктуется объективными условиями, в основе которых безопасность и жизни людей.

1.3 Шипы: конструкция

Шипы противоскольжения гораздо старше автомобилей. В странах Центральной Европы уже в начале прошлого века вбивали кузнечные гвозди в кожаные накладки на колесах повозок.

С появлением пневматических шин о шипах временно забыли, поскольку не могли придумать как их крепить. Но уже в начале тридцатых годов прошлого столетия их стали применять снова – на гоночных машинах, а к середине пятидесятых – на любых автомобилях по желанию водителя.

За долгие годы эта простая с виду деталь претерпела массу превращений: многократно менялись и – материалы и форма. Современный шип состоит из двух элементов – корпуса и рабочей твердосплавной в ставки, которая закрепляется либо пайкой, либо запрессовкой.

Корпус, как правило, изготавливают из мягкой стали или из специального алюминиевого сплава. Идет борьба за уменьшение веса и минимизацию размеров шипа: от этих характеристик зависит его разрушающее действие (в первом приближении оно пропорционально массе шипа и квадрату его скорости). Появились даже корпуса из высокопрочной пластмассы износостойкость их не так уж низка но, увы, не в российских условиях. Встречаются и цельные шипы из минералокерамики, однако цена их слишком высока, а износостойкость не достаточна. В тоже время корпус шипа с внешнего торца должен изнашиваться вместе с протектором несколько опережая в этом твердосплавную вставку – так обеспечивается оптимальное (независимо от износа) выступание шипов над поверхностью колеса.

Сложилась и форма этого приспособления. Теперь их делят на однофланцевые (в просторечии «гвоздики») и многофланцевые. Среди шинников и те, и другие имеют своих приверженцев и противников. К примеру, фирма «NokianTyres» оснащает свою продукцию только многофланцевыми шипами, а «Goodyear» предпочитает однофланцевые.

Выбор формы лучше всего связывать с условиями эксплуатации автомобиля, не принимая в расчет цену (для справки: однофланцевые шипы дешевле на 30 – 35 процентов). В городе при относительно не высоких скоростях, вполне подойдут «гвоздики», а на междугородных трассах надежнее многофланцевые.

Таблица 1.3 - Шипы противоскольжения

| № |

Модель, тип шипа |

Масса, г |

Размер, диаметр/длина, мм |

Внешний вид |

| "UGIGRIP" Франция |

| 1 |

8-10-1 |

1,71 |

8/10 |

|

| 2 |

8-11-1 |

1,8 |

8/11 |

| 3 |

8-12-1 |

1,93 |

8/12 |

| 4 |

8-13-1 |

2,04 |

8/13 |

| 5 |

U8-10-2 |

1,81 |

8/10 |

|

| 6 |

U8-11-2 |

2,00 |

8/11 |

| 7 |

U8-12-2 |

2,13 |

8/12 |

| 8 |

U8-13-2 |

2,34 |

8/13 |

| 9 |

8-10-3 |

1,8 |

8/10 |

|

| 10 |

8-11-3 |

1,95 |

8/11 |

| Россия |

| 11 |

8-11-1 |

1,8 |

8/11 |

|

| 12 |

8-11-2 |

2,3 |

8/11,5 |

|

| 13 |

8-11-2У |

2,5 |

8/11,5 |

|

| 14 |

8-13-2 |

2,7 |

8/13 |

|

| 15 |

8-15-2 |

3,5 |

8/15 |

|

Шипы противоскольжения устанавливаются в специальные отверстия в протекторе, которые либо формируют в процессе изготовления шины, либо высверливают.

Долго определялись и с необходимым и достаточным количеством этого приспособления в покрышке, искали оптимальный режим их работы. Так, например, в скандинавских странах «сила прокола», та с которой шип опирается на дорогу, не должна превышать 120 Н. В первую очередь это вызвано заботой о сохранности дорожного полотна, но также нельзя забывать и о повышенных местных нагрузках на шину.

1.4 Российский рынок сегодня

Российский рынок ненасытен, на него свозят буквально все. Здесь можно увидеть и оригинальные шины, произведенные непосредственно на фирменных заводах, и "перепечатки" с дочерних заводов той же фирмы в других странах (обычно они дешевле).

Однако цена не всегда соотносится с качеством изделия. Скажем, шина, прекрасно зарекомендовавшая себя на дорогах Европы, у нас может "кончиться" на первых тысячах пробега. Вообще испытание российскими дорогами, как показывают испытания и опыт их эксплуатации, выдерживают далеко не все "иностранцы"; примеров тому много. Оказалось, что шведские шины "Гиславед Норд Фрост II" (Gislaved NordFrost II), снабженные сверхлегкими шипами фирмы "Ситек" (Sitek) в пластмассовом корпусе, совершенно не выносят наездов на края выбоин или рельсовых путей, тем более при торможении. Один такой наезд - и шипы из плечевых дорожек просто высыпаются. При аккуратной езде такого, возможно, просто никогда не случится, но кто сегодня ездит неторопливо и предусмотрительно?

Из чисто практических соображений российскому автомобилисту лучше ориентироваться на продукцию отечественных заводов. Цены на них самые низкие (надо рынок завоевывать), а качество, скажем так, неплохое. Чаще эти шины ошиповываются прямо на заводах-изготовителях. Но могут поступать в продажу и в неошипованном варианте. В таблице 1.4 представлен анализ отечественных шин предлагаемых сетью магазинов "ШИНА плюс".

Таблица 1.4 - Анализ рынка шин

| № |

Тип |

Количество наименований, шт |

Количество наименований, % |

| 1 |

Летние шины |

76 |

46,1 |

| 2 |

Всесезонные и зимние не ошипованные шины (M+S), без учета зимних шин, которые могут быть ошипованы |

22 |

13,3 |

| 3 |

Зимние шины, которые могут быть ошипованы |

26 |

15,8 |

| 4 |

Зимние шины ошипованные |

41 |

24,8 |

| Итого |

165 |

100 |

Следует иметь в виду и то, что некоторые наши умельцы ухитряются ошиповывать шины, вовсе для этого не предназначенные, к примеру, дорожные МИ-16. Преждевременный конец их предсказать нетрудно, как и то, что без шипов они останутся очень скоро.

2 ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ СТОА-1

2.1 Исходные данные

Исходные данные для технологического расчета СТОА устанавливаем на основании реальных показателей станции, а также по нормативно-техническим документам [9].

Для технологического расчета станции необходимы следующие исходные данные:

- количество легковых автомобилей, обслуживаемых станцией в год – А = 3770 авт.;

- средний годовой пробег автомобиля каждой марки – Lг = 13000 км [9] (таблица 3.7);

- количество заездов на ТО и ТР в год на комплексно обслуживаемый автомобиль - в = 2, заездов в год [9] (таблица 3.9);

- режим работы СТОА: число дней работы в году - Дрг = 253 дн. [9];

- число смен работы - С =2;

- продолжительность смены - Тсм = 8 час.;

- удельная трудоемкость ТО и ремонта на СТОА – t = 2,7 чел.ч./1000км [9] (таблица 3.8);

- количество автомобилей, продаваемых через магазин станции, - Ап = 500 авт.

2.2 Расчет производственной программы СТОА

Производственная программа СТОА определяется годовой трудоемкостью уборочно-моечных работ (УМР), предпродажной подготовки и работ по ТО и ремонту автомобилей, обслуживаемых станцией. Годовая трудоемкость УМР в чел.-ч.:

ТУМР

= А×dУМР

×tУМР

, (2.1)

где dумр - число заездов на станцию одного автомобиля в год для выполнения УМР [9] (таблица 3.9), dумр = 5;

tумр - средняя трудоемкость одного заезда на УМР [9] (таблица 3.8), tУМР

= 0,25 чел-ч.

ТУМР

= 3770×5×0,25 = 4712,50 чел-ч.

Годовая трудоемкость работ в чел.-ч. по предпродажной подготовке равна:

Тппп

= Ап

×tппп

, (2.2)

где tппп

- трудоемкость предпродажной подготовки одного

автомобиля [9] (таблица 3.8), tППП

= 3,5 чел-ч.

ТППП

= 500×3,5 = 1750,00 чел-ч.

Годовой объем работ по ТО и текущему ремонту (ТР) в чел.-ч. рассчитываем по формуле:

А×LГ

×tН

×kЧП

×k3

Т =____________________ (2.3)

1000

где Аi -количество автомобилей обслуживаемых в год СТОА;

k - количество классов автомобилей, обслуживаемых станций.

где tп

i

- нормативная удельная трудоемкость ТО и ТР автомобиля, чел.-ч. /1000 км; [9] (таблица 3.8);

kчп,k3

- соответственно, коэффициенты корректировки трудоемкости ТО и ТР в зависимости от числа постов на СТОА [9] (таблица 3.8) и природно-климатических условий (там же, таблица3.5).

Т = 3770×13000×2,7×1,1×1/1000 = 115328,07 чел-ч.

Для определения производственной программы каждого участка СТОА общий годовой объем работ по ТО и ТР (Т) распределяем по видам работ и месту их выполнения (посты, производственные цехи) в таблице 2.1, используя данные примерного распределения в процентах [9] (таблица 4.6).

Общий годовой объем вспомогательных работ в чел.-ч. определяем по соотношению:

ТГВС

= ВВС

×(ТУМР

+ ТППП

+ Т) ,(2.4)

где Ввс- доля вспомогательных работ в % от общей годовой трудоемкости работ по ТО и ремонту автомобилей на СТОА. Ввс - 30% [9](таблица 4.7).

ТГВС

= 0,3×( 4712,50 + 1750,00 + 115328,07) = 36537,171 чел-ч.

Годовая трудоемкость работ в чел.-ч. по СО СТОА:

ТГСО

= 0,55×ТГВС

, (2.5)

Таблица 2.1 - Распределение трудоемкости по ТО, ТР самообслуживания (СО) и подготовки производства (ПП) по видам работ и месту их выполнения

| Вид работ |

Распределение трудоемкости ТО, ТР, СО и ПП |

По видам работ

(участкам)

|

По месту выполнения работ |

| % |

Чел. -ч. |

На рабочих

Постах

|

В производственных цехах |

| % |

Чел.-ч |

ТО и ТР |

СО и ПП |

Общая

трудоемкость

|

| % |

чел. - ч |

% |

чел. - ч |

чел. - ч |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 1. Диагностирование |

4 |

4613,12 |

100 |

4613,12 |

- |

- |

- |

- |

- |

| 2. ТО в полном объеме |

10 |

11532,81 |

100 |

11532,81 |

- |

- |

- |

- |

- |

| 3. Смазочные |

2 |

2306,56 |

100 |

2306,56 |

- |

- |

- |

- |

- |

| 4.Регулировочные по установке углов передних колес |

4 |

4613,12 |

100 |

4613,12 |

- |

- |

- |

- |

- |

5. Ремонт и регулировка

тормозов

|

3 |

3459,84 |

100 |

3459,84 |

- |

- |

- |

- |

- |

| 6. Электротехнические |

4 |

4613,12 |

80 |

3690,50 |

20 |

922,62 |

- |

- |

922,62 |

7. ТО и ремонт приборов

системы питания

|

4 |

4613,12 |

70 |

3229,19 |

30 |

1383,94 |

- |

- |

1383,94 |

| 8. Аккумуляторные |

2 |

2306,56 |

10 |

230,66 |

90 |

2075,91 |

- |

- |

2075,91 |

9. Шиномонтажные и

шиноремонтные

|

1 |

1153,28 |

30 |

345,98 |

70 |

807,30 |

- |

- |

807,30 |

| 10. ТР узлов и агрегатов |

8 |

9226,25 |

50 |

4613,12 |

50 |

4613,12 |

- |

- |

4613,12 |

11.Кузовные и арматурные

(жестяницкие, сварочные, медницкие)

|

28 |

32291,86 |

75 |

24218,89 |

25 |

8072,96 |

11 |

2305,79 |

10378,75 |

| 12. Окрасочные и противокоррозионные |

20 |

23065,61 |

100 |

23065,61 |

- |

- |

- |

- |

- |

| 13. Обойные |

3 |

3459,84 |

50 |

1729,92 |

50 |

1729,92 |

- |

- |

1729,92 |

| 14.Слесарно-механические |

7 |

8072,96 |

- |

- |

100 |

8072,96 |

26 |

5450,04 |

13523,01 |

| Итого: |

115328,07 |

87649,33 |

27678,74 |

7755,83 |

35434,56 |

| Работы по СО СТОА

|

| 1. Электротехнические |

25 |

5240,42 |

5240,42 |

| 2. Паропроводные |

22 |

4611,57 |

4611,57 |

| 3. Деревообделочные |

10 |

2096,17 |

2096,17 |

| 4. Ремонтно-строительные |

6 |

1257,70 |

1257,70 |

| Итого: |

13205,87 |

13205,87 |

| Работы по ПП

|

| 1. Перегон автомобилей |

10 |

1715,05 |

1715,05 |

| 2. Комплектация и выдача запчастей и материалов |

25 |

4287,62 |

4287,62 |

| 3. Подготовка и выдача нструмента |

25 |

4287,62 |

4287,62 |

4. Мойка агрегатов и

деталей

|

25 |

4287,62 |

4287,62 |

| 5. Уборка производственных помещений |

15 |

2572,57 |

2572,57 |

| Итого: |

17150,48 |

17150,48 |

Годовая трудоемкость работ в чел.-ч. по ППр :

ТГПП

= 0,45×ТГВС

, (2.6)

Распределение трудоемкости работ по СО и ППр выполним также в таблице 1. При этом используем таблицы примерного распределения СО и ППр по видам работ в процентах [9] (таблицы 4.8, 4.9).

Некоторые работы СО могут выполняться на производственных участках (цехах), выполняющих аналогичные работы, поэтому их трудоемкость добавляется к трудоемкости этих цехов. Так к трудоемкости цеховых слесарно-механических работ необходимо добавить трудоемкость слесарно-механических работ, а к трудоемкости цеховых работ кузовного участка - кузнечных, сварочных, жестяницких и медницких по СО.

2.3 Расчет численности производственных и вспомогательных рабочих

Технологически необходимое (Рт) и штатное (Рш) число производственных рабочих по зонам, участкам (посты и цехи) и вспомогательных по СО и ППр рассчитываем по формулам:

Тi

Рт = ¾-,

Фн

Тi

Рш = ¾¾ , (2.7)

Фэ

где Тi- годовая трудоемкость работ в i -той зоне, участке, цехе (таблица 1)

Фн, Фэ - соответственно, годовой номинальный фонд (фонд времени технологического рабочего) и эффективный (фонд времени штатного рабочего) [9] (таблица 2.5).

Результаты расчета сводятся в таблицу 2.2.

При небольших объемах работ, когда расчетное количество рабочих составляет менее единицы, совместим технологически однородные работы, поручая их одному исполнителю, например, кузнечные, сварочные, медницкие.

Таблица 2.2 –Расчет численности производственных и вспомогательных рабочих

| Наименование участков |

На рабочих постах(в зонах) |

В производственных цехах |

| Годовая трудо-емкость, чел. - ч |

Расчет

ное число Рт, чел.

|

Приня-тое число

Рт, чел

|

Приня-тое число

Рш, чел

|

Годовая трудо-емкость, чел. - ч |

Расчет

Ное число Рт, чел.

|

Приня-

тое число

Рт, чел

|

Приня-тое число

Рш, чел

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

| 1. Диагностирование |

| 2. ТО в полном объеме |

| 3. Смазочные |

| 4.Регулировочные по установке углов передних колес |

| 5. Ремонт и регулировка тормозов |

| 6. Электротехнические |

| 7. Шиномонтажные и шиноремонтные |

| 8. ТР двигателей |

| 9. Окрасочные и противокоррозионные |

| 10.Кузовные и арматурные (жестяницкие, сварочные, медницкие) |

| 11.УМР |

| Итого: |

| По СО СТОА (ОГМ)

|

| 1.Электротехнический |

| 2.Ремонтно-строительный |

| 3.Деревообделочный |

| 4.Паропроводный |

| Итого: |

| По ППр |

| 1.Перегон автомобилей |

| 2.Комплектация и выдача запчастей и материалов |

3.Подготовка и выдача

Инструмента

|

4.Мойка агрегатов и

деталей

|

| 5.Уборка производственных помещений |

| Итого: |

2.4 Расчет постов, автомобиле-мест ожидания и хранения

Расчетные посты предназначены для выполнения УМР, предпродажной подготовки, ТО, ТР и Д автомобилей.

Число рабочих постов - Хi данного вида обслуживания или для выполнения i - того вида работ ТР определяем исходя из годовой трудоемкости постовых работ данного вида - Тпi (таблица 2.2), по формуле:

TП

i

×j

Хi

= ¾¾¾¾¾¾¾¾ (2.8)

ДРГ

×С×ТСМ

×РП

i

×h

где h - коэффициент использования рабочего времени поста [9] (таблица 5.2);

j - коэффициент неравномерности поступления автомобилей на

СТОА [9] (таблица 5.3).

Среднее число рабочих на посту Рп i принимаем по данным [9] (таблица 5.4). При механизации моечных работ количество рабочих постов определяется производительностью моечной установки:

А×dУМР

×jУМР

ХУМР

= ¾¾¾¾¾¾¾¾¾ , (2.9)

ДРГ

×С ×ТСМ

×АУ

×h

где Ау - производтельность моечной установки, (Ау= 30-60 авт./ч.);

jумр - коэффициент неравномерности поступления автомобилей в зону УМР [9] (таблица 5.3).

dУМР

- количество заездов одного автомобиля на УМР в год

К вспомогательным постам относятся посты приемки и выдачи автомобилей, контроля после проведения ТО и ТР, сушки в зоне УМР, сушки автомобилей после покраски.

Количество постов на участке приемки определяется в зависимости от числа заездов автомобилей на станцию и пропускной способности поста приемки:

А×d×tПР

×j

ХПР

= ¾¾¾¾¾¾¾¾ ,(2.10)

ДРГ

×С×ТСМ

×РПР

×h

где tпр - нормативная трудоемкость приемки автомобиля, чел.ч. на 1 заезд;

Рпр - число приемщиков на посту, чел. (Рпр =1).

Число постов выдачи автомобилей рассчитывается аналогично числу постов приемки при условии, что число выдаваемых автомобилей равно числу заездов автомобилей на станцию.

Число постов контроля после ТО и ТР зависит от мощности станции и определяется исходя их продолжительности контроля.

Число постов сушки после мойки и после окраски определяется пропускной способностью оборудования (моечных установок и окрасочных камер). Укрупнено число постов контроля после ТО и ТР, сушки послу мойки и окраски может быть приняло в пределах 0,25-0,5 от числа соответствующего вида рабочих постов.

Автомобиле-места ожидания предусматриваются на производственных участках СТОА для автомобилей ожидающих постановки на рабочие посты. Количество автомобиле-мест ожидания на i-том участке (Хож i) составляет 0,3-0,5 от числа рабочих постов на этом участке.

Автомобиле-места хранения предусматриваются для готовых к выдаче автомобилей и принятых в ТО и ТР. Общее число автомобиле-мест для хранения (Ххр) принимается из расчета 4-5 на один рабочий пост.

Число автомбиле-мест хранения готовых автомобилей определяется по формуле:

А×d×tП

ХХРГ

= ¾¾¾¾¾¾ ,(2.11)

ДРГ

×С×ТСМ

где tП

- среднее время пребывания автомобиля на СТОА после его обслуживания до выдачи владельцу (tп = 4ч.).

При наличии магазина по продаже автомобилей число мест хранения на открытой стоянке принимается:

AП

×ДЗ

ХХРМ

= ¾¾¾¾ , (2.12)

ДРГ

где Дз =20 - число дней запаса.

Результаты расчета рабочих и вспомогательных постов, автомобиле-мест ожидания и хранения округляем до ближайших, больших целых чисел и сводим в таблицу 2.3.

2.5 Расчет площадей помещений СТОА

От назначения помещений и отношения к той или иной группе зависит метод расчета их площадей. В общем случае существующие методы расчета площадей помещений можно разделить на приближенные и более точные. Приближенные методы расчета принимаются на ранних этапах проектирования для предварительной, общей оценки принимаемых проектных решений.

Таблица 2.3 - Результаты расчета рабочих и вспомогательных постов, автомобиле-мест ожидания и хранения.

Наименование участков

(зон)

|

Количество постов и автомобиле-мест |

Рабочие

посты

|

Вспомогательные посты |

Ожидания |

Хранения |

Всего автомобиле мест |

Автомобиле мест в здании |

| Расчетное |

Принятое |

Расчетное |

Принятое |

Расчетное |

Принятое |

Расчетное |

Принятое |

| 1. УМР |

| 2. Диагностирования |

| 3. ТО в полном объеме |

| 4. Смазки |

| 5. Регулировки углов установки передних колес |

| 6. Ремонта и регулировки тормозов |

| 7. Ремонта и диагностирования электрооборудования |

| 8. Шиномонтажный |

| 9. ТР узлов и агрегатов |

| 10. Кузовной |

| 11. Покраски и антикоррозионной обработки |

| 12. Приемки-выдачи |

| 13. Хранения готовых автомобилей |

| Итого: |

2.5.1 Расчет площадей помещений постов обслуживания и ремонта автомобилей

Площадь помещений, в которых располагаются посты обслуживания и ремонта ориентировочно рассчитываем в м2

по формуле:

F = La×Ba×X×K0

(2.13)

где La, Ba - длина и ширина автомобиля,м;

Х - число постов в зоне обслуживания;

Ко - коэффициент плотности расстановки постов; Ко= (5-7) - при обслуживании на отдельных постах.

Более точным способом площади этих помещений рассчитываются по их планировочному решению.

2.5.2 Расчет площадей производственных цехов

Площади производственных цехов рассчитывае по одному из трех методов:

Первый метод - по удельной площади на 1 работающего из числа одновременно работающих в цехе:

FYi

=f1

+ f2

×(PT

- 1) , (2.14)

где f1, f2 - соответственно, удельная площадь на первого работающего и на каждого последующего, м2

[9] (таблица 6.1);

Рт - технологически необходимое число рабочих, одновременно работающих в наиболее многочисленной смене, чел.

Рт принимается без учета совмещения профессий (таблица 2.3), т.е. каждая доля единицы принимается за единицу, так как при совмещении работ одним рабочим ему необходимо рабочее место по каждой из них. Данные расчета заносятся в таблицу 2.4.

Таблица 2.4 - Расчет площадей производственных цехов, цехов СО (ОГМ) и участков по подготовке производства СТОА.

Наименование цеха

(участка)

|

Кол-во

Рабочих

Рт, чел.

|

Площадь,м2

|

Удельная на

первого рабочего, f1

|

Удельная на каждого после дующего рабочего, f2

|

Расчетная площадь цеха |

Принятая по планировке |

| 1. Электротехнический и топливный |

15,00 |

9,00 |

| 2. Шиномонтажный |

18,00 |

15,00 |

| 3. Моторный |

22,00 |

14,00 |

| 4. Кузовной и обойный |

30,00 |

15,00 |

Согласно требованиям ОНТП-01-91 и ВСН01-89 допускается объединять некоторые цехи и размещать их в одном помещении, например, агрегатный и слесарно-механический; электротехнический и ремонта системы питания и др.

Второй метод - по площади помещения, занимаемой оборудованием в плане (fоб) и коэффициенту плотности его расстановки (kпл) [9](таблица 6.1).

FЦ

i

= fОб

i

×KПЛ

, (2.15)

Количество оборудования корректируется по числу рабочих в данном цехе. Затем определяется суммарная площадь, занимаемая оборудованием. Далее, зная fобi

и Кпо, рассчитывается площадь цеха по формуле (2.15).

Таким образом, получим, что площадь шиноремонтного цеха по уточненному расчету равняется:

FЦ

i

= 4,47 × 5= 22,34 м2

2.5.3 Расчет площадей складов

Площади складов для городских СТОА рассчитываются по удельной площади на каждые 1000 обслуживаемых автомобилей:

FСК

= 0,001×А×fУД

(2.16)

где fуд ск - удельная площадь склада с м2

на 1000 обслуживаемых станцией автомобилей [9] (таблица 6.15).

Площадь кладовой для хранения автопринадлежностей, снятых с автомобиля на период обслуживания, принимается из расчета 1,6 м2

на один рабочий пост.

Площадь склада для хранения мелких запасных частей и автопринадлежностей, продаваемых владельцам автомобилей, принимается в размере 10% от площади склада запасных частей.

Итоги расчета площадей складов представлены в таблице 2.6.

Таблица 2.6 – Расчет площадей складов

| Наименование склада |

Удельная площадь склада, на 1000 обслуживаемых автомобилей, м2

|

Расчетная площадь склада, м2

|

Принятая площадь склада, м2

|

| 1.Автопринадлежностей и мелких запасных частей |

3,20 |

| 2.Запасных частей |

32,00 |

| 3.Материалов и металлов |

6,00 |

| 4.Склад утиля (под навесом) |

5,00 |

| Итого |

2.5.4 Определение площади зон ожидания и хранения

Укрупнено площадь зоны хранения может быть определена по следующим формулам.

При хранении в закрытом помещении :

FХР

= fа

×ХХР

×kПЛ

, (2.17)

где fа - площадь, занимаемая автомобилем в плане, м2

;

kпл - коэффициент плотности расстановки автомобилей. Величина kпл зависит от способа расстановки автомобилей и принимается kпл= 2,5 - 3,0.

Для открытых стоянок, не оборудованных подогревом:

FХР

= XХР

×fУД

, (2.18)

где fуд хр - удельная площадь на одно место хранения,м2

. Величина fуд хр для легковых автомобилей может быть принята 18,5м2

на одно место хранения.

Площадь зоны ожидания рассчитываем так же, как для зоны хранения.

2.5.5 Расчет площадей вспомогательных помещений

Состав и площади производственных помещений определяем в соответствии со СНиП П-92-76 «Вспомогательные здания и помещения промышленных предприятий»

При этом учитываем штаты предприятия: производственный, вспомогательный и руководящий персонал. Первые две категории персонала рассчитываются, а руководящий - определяется штатным расписанием [9] (таблица 5.7). Например, площади административных помещений рассчитываем исходя из штата руководителей по следующим нормам: комнаты отделов - 4м2

на одного работающего; кабинеты руководителей - 10-15% от площади комнат отделов.

Площади бытовых помещений рассчитываем по числу работающих в наиболее многочисленной смене. Например, число душевых сеток принимаем из расчета от 3 до 15 чел. на один душ. Площадь пола на один душ (кабину) с раздевалкой принимаем равной 2м2

. Аналогичным образом, по нормам, рассчитываем площади и других вспомогательных помещений.

Площади технических помещений принимаем :

- для компрессорной станции – 18 м2

.

- трансформаторной подстанции - 36 м2

.

Помещения для клиентов. Площадь комнаты для клиентов (клиентской) определяем из расчета 8 м2

на один рабочий пост: 216 м2

Результаты расчета административных, бытовых , технических и других площадей сводим в таблицу и определим общую площадь административно-бытового корпуса.

2.5.6 Подготовка данных к планировке СТОА

Результаты технологического расчета представим в виде, удобном для использования при разработке планировочного речения СТОА.

Для определения площади здания станции выполним группировку зон, цехов, складов и вспомогательных помещений по месту их расположения на плане СТОА (таблица 2.7).

Таблица 2.7-Группировка зон ,цехов, складов и вспомогательных помещений по месту их расположения

Наименование зон,

участков, цехов, складов

|

Площадь,м2 |

Место расположения |

| Расчетная |

По планировке |

В здании |

На открытой

площадке

|

Под

Навесом

|

| 1 |

2 |

3 |

4 |

5 |

6 |

| Зоны ТО, Д, ТР

|

| 1.УМР |

| 2.ППП |

| 3. Диагностирование |

| 4.ТО в полном объеме |

| 5.Смазочные работы |

| 6.Регулировочные по установке углов передних колес |

| 7.Ремонт и регулировка тормозов |

| 8.Электротехнические |

| 9.ТР двигателей |

| 10.Кузовные и арматурные |

| 11.Окрасочные и противокоррозионные |

| 12. Приемки- выдачи |

| Итого: |

| Вспомогательные посты:

|

| 13. УМР |

| 14. Кузовные работы |

| 15. Окрасочные работы |

| Итого: |

| 16. Ожидания |

| 17. Хранения |

| Итого: |

| Цехи |

| 18. Электротехнический и топливный |

| 19. Шиномонтажный |

| 20. Моторный |

| 21. Кузовной |

| Итого: |

| Склады

|

| 22.Автопринадлежностей и запасных частей |

| 23.Агрегатов |

| 24.Материалов и металлов |

| 25.Склад утиля (под навесом) |

| Итого: |

| Вспомогательные помещеня

|

| 26.Клиентская |

| 27. Трансформаторная |

| 28. Компрессорная |

| Итого: |

| ИТОГО: |

3 РАЗРАБОТКА ПЛАНИРОВОЧНОГО РЕШЕНИЯ СТОА

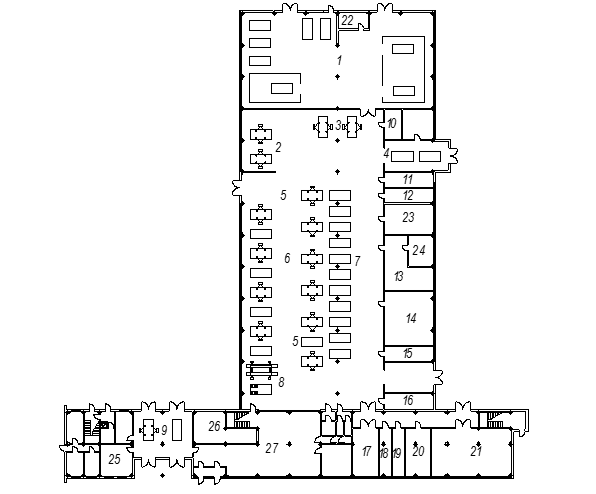

3.1 Планировка производственного корпуса

Нормативными документами при разработке планировочного решения предприятия служат ОНТП–01-91. Целью планировки является решение вопросов размещения рабочих и вспомогательных постов, автоиобиле-мест ожидания и хранения, технологического оборудования и организационной оснастки.

Применение типовых строительных элементов обеспечивается использованием унифицированных сеток колонн. Для конструкции здания применена сетка колонн 18´6 метров для производственного корпуса и 6´6 метров для административно-бытового. Применены колонны с сечением 400´400 мм, в качестве перекрытий балки с пролетом 18 м и железобетонные плиты 1,5´6 м. Для стен зданий использованы железобетонные панели с утеплителем толщиной 25 см, высотой 1,2 м и шириной 6 м. Внутренние перегородки кирпичные толщиной 12,5 см.

Высота производственных помещений 4,8 м т.к. имеются подъемники для легковых автомобилей. Освещение осуществляется через двойные окна, которые размещены по периметру здания. Размеры проемов ворот 3 ´ 3 м.

Административно бытовой корпус двухэтажный выполнен в одном здании с производственным корпусом. Клиентская, склады и некоторые бытовые помещения размещаются на первом этаже. Административно-управленческие помещения расположены на втором этаже.

Рассмотрим размещение рабочих участков внутри производственного корпуса (рисунок 3.1), с учетом уже существующего расположения постов и цехов, для уменьшения инвестиций на перепланировку СТОА. Участок приемки-выдачи размещен на первом этаже административного корпуса, имеет сквозной проезд на территорию СТОА. Малярный участок размещен отдельно от других в дальней части здания, имеет свой въездные ворота. Рабочие посты и производственные цехи расположены у наружной части корпуса, чем обеспечивается их естественное наружное освещение.

В производственном корпусе расположены два пожарных крана, еще один кран расположен на участке окраски. На случай аварийного эвакуирования автомобиля из помещения у выездных ворот размещены буксировочные тросы. Практический во всех помещениях имеется вентиляция.

Складские помещения расположены на первом этаже административного корпуса. У этих помещений имеются собственные подъездные ворота, чтобы уменьшить перемещения по производственному корпусу при их заполнении, кроме того, предусмотрены ворота в производственный корпус для доставки туда крупногабаритных частей автомобилей.

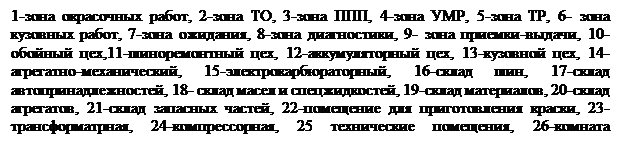

3.2 Планировка шиноремонтного цеха

Шиноремонтный цех размещен в отдельном помещении общей площадью 25,72 м2

. Помещение имеет ширину 2,8 м. Цех имеет выход в производственный корпус в непосредственной близости от которого расположен пост по снятию и установке колес на автомобиль, оборудованный подъемником. В рассматриваемом помещении выполняются работы монтажу, демонтажу шин, вулканизационные, ошиповочные, динамическая балансировка, а также осуществляется правка дисков. Вдоль стены размещено основное технологическое оборудование (рисунок 3.2), с учетом его применения в технологическом процессе. Такая планировка обеспечивает удобный проход, и свободный доступ к необходимому оборудованию, что позволяет уменьшить потери времени на непроизводственные потери.

Шиноремонтный цех имеет окно, через которое может осуществляться прием колес без заезда в производственный корпус, что облегчает работу с клиентурой и уменьшает время обслуживания в случае, когда не требуется снятие и установка колес. Над окном имеется навес, что позволяет производить прием колес даже в плохих погодных условиях.

4 РГАНИЗАЦИЯ РАБОТ НА ШИНОРЕМОНТНОМ УЧАСТКЕ

Шиноремонтный участок на СТОА-1 предназначен для демонтажа и монтажа колес и шин, замены покрышек, ТР камер и дисков колес, а также балансировки колес в сборе. При этом мойку и сушку колес перед их демонтажем при необходимости выполняют здесь же или в зоне УМР, где имеется шланговая моечная установка.

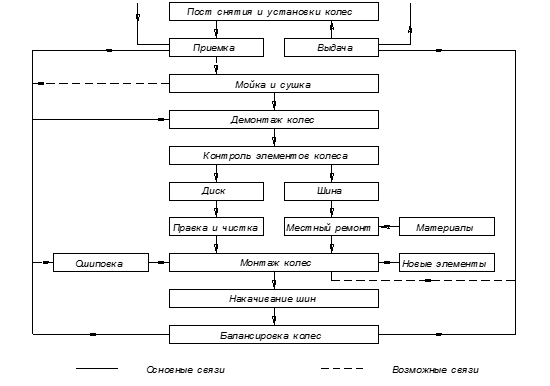

Технологический процесс на шиномонтажном участке выполняют в порядке представленном на рисунке 4.1.

Рисунок 4.1 - Схема технологического процесса на шиномонтажном участке

Колеса, снятые с автомобиля на посту транспортируют на шиномонтажный участок с помощью специальной тележки. До начала ремонтных работ колеса временно хранят на стеллаже. Демонтаж шин выполняют на специальном демонтажно-монтажном стенде в последовательности, предусмотренной технологической картой. После демонтажа покрышку и диск колеса хранят на стеллаже, а камеру на вешалке.

Техническое состояние покрышек контролируют путем тщательного осмотра с наружной и внутренней стороны с применением ручного пневматического бортрасширителя (спредера). Посторонние предметы застрявшие в протекторе и боковинах шин, удаляют с помощью плоскогубцев и тупого шила. Посторонние металлические предметы в покрышке могут быть обнаружены в процессе диагностирования с помощью специального прибора. При проверке технического состояния камер выявляют проколы, пробои, разрывы, вмятины и другие дефекты. Герметичность камер проверяют в ванне, наполненной водой и оборудованной системой подвода сжатого воздуха.

Контрольный осмотр дисков выполняют для выявления трещин, деформаций коррозии и других дефектов. В обязательном порядке проверяют состояние отверстий под шпильки крепления колес. Ободья от ржавчины очищают на специальном станке с электроприводом. Мелкие дефекты ободьев, такие как погнутость, заусенцы, устраняют на специальном стенде и с применением слесарного инструмента.

Ошиповку производят на специальном стенде, в случае если шина не имеет, сформированных отверстий под шипы они сверлятся на пневматическом сверлильном станке, который обеспечивает необходимую, высокую частоту вращения сверла.

Технический исправные покрышки, камеры и диски монтируют, и демонтирую на одном и том же стенде. Давление воздуха в шинах должно соответствовать нормам, рекомендованным заводом-изготовителем. Шиномонтажный участок оборудуют эталонным манометром, по которому периодический проверяют рабочие манометры. После монтажа шин обязательно осуществляют балансировку колес в сборе на специальном стенде

Шиномонтажное отделение обеспечивают необходимой технической документацией, в том числе технологическими картами на выполнение основных видов работ, и соответствующим технологическим оборудованием.

5 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ДЛЯ УЧАСТКА

5.1 Патентный поиск и анализ конструкции устройств для ошиповки шин легковых автомобилей

С целью отбора современных наиболее технически совершенных решений, которые можно использовать при совершенствовании оборудования для ошиповки шин легковых автомобилей, был выполнен патентный поиск и анализ конструкций данного назначения.

Отчет

об исследовании технического уровня разрабатываемого устройства по патентной и научно-технической литературе

Наименование устройства: стенд для ошиповки шин легковых автомобилей.

Производственное подразделение, где предполагается использовать устройства: на станции технического обслуживания легковых автомобилей.

Таблица 5.1-Просмотренная патентная документация

| Страны, по которым проведен поиск |

Индекс

МКИ

|

Наименование источника |

Выявленный прототип |

Отобранная идея, техническое решение |

| Япония |

B60С25/00 |

Описание изобретения на ксерокопиях |

SU-1576354 |

Принцип ошиповки шин |

| Россия |

B60C25/06 |

Описание изобретения на ксерокопиях |

SU-1558195

|

Принцип ошиповки шин |

Таблица 5.2 - Просмотренная научно-техническая литература и техническая документация.

| Наименование источника |

Отобранное устройство |

Общие признаки с заданием |

Отличительные признаки от задания |

| Справочник: Технологическое оборудование для технического обслуживания и ремонта легковых автомобилей М.: Транспорт – 1985. |

Самодельный |

Стенд для ошиповки шин |

Механический |

| Ш-816 |

Стенд для ошиповки шин |

Использование ручного пневмопистолета |

| АМ 004.00.00 |

Стенд для ошиповки шин |

Использование пневмокамер |

Поиск проводился по фондам областной библиотеки им.Югова и библиотеки КГУ.

Стенд собственного производства предназначен для ошиповки шин с заранее просверленными отверстиями. Стенд устанавливается на верстаке и приводится в действие усилием руки человека.

Стенд представляет собой сварную конструкцию со стойкой внутри которой установлена передача «Шестерня – рейка». Вращая шестерню, приводи м движение рейку, которая соединена со штоком передающем усилие на шип.

Стенд Ш-816 предназначен для ошиповки шин с помощью сверлильной машины и пистолета Ш-305 с вибропитателем. При этом шины могут быть как размонтированы, так и смонтированы на ободьях. Стенд стационарный, крепится к специальному фундаменту. Питание пистолета и сверлильной машины осуществляется от воздушной магистрали 6 – 8 кгс/см2

, питание вибропитателя – от электросети 220 В, 50 Гц.

Стенд представляет собой сварную металлическую конструкцию, к основанию которой крепиться стойка, два катка для шины и захваты с винтовыми фиксатором. На стойке установлен кронштейн с фиксатором по высоте и дорном, а также вибропитатель, который соединен гибким шлангом с пневмопистолетом, питание к которому а также к пневматической сверлильной машине подается от воздушной магистрали, трубопроводом проложенным внутри стойки.

Стенд Ш-820 предназначен для ошиповки шин с применением пневмокамер. Стенд стационарный, крепится к специальному фундаменту. Питание пневмокамер осуществляется от воздушной магистрали 6 – 8 кгс/см2

.

Стенд АМ 004.00.00 для ошиповки шин представляет собой сварную металлическую конструкцию на которой закреплено две пневмокамеры, установленных так, что они действуют навстречу друг другу.

Процесс ошиповки шин на стенде представляет собой внедрение в уже подготовленное отверстие. Конус состоит из трех разжимных элементов, которые затем раздвигаясь разжимают резину, позволяя шипу встать на определенную глубину. Как для внедрения конуса, так и для раздвижения секторов конуса используется пневматический привод, состоящий из двух пневмокамер. Управляющее воздействие механическое.

Анализ технических характеристик существующих конструкций стендов для диагностирования элементов подвески приведены в таблице 5.3.

5.2 Расчет конструкции

5.2.1 Расчет прилагаемых усилий

Рассчитаем усилие на штоке необходимое для внедрения конуса, для этого определим силу с которой резина действует на внедряемый конус. Максимальная сила, действующая на конус, будет при максимальных ее деформациях, т.е. когда конус вошел на всю величину (рисунок 5.1а).

Для расчета принимаем в = 3 мм; B = 20 мм; H = 18 мм; a = 30°.

Так как резина легкодеформируемый материал, то для упрощения расчета принимаем, что усилие ее воздействия распределено по всей поверхности конуса, причем у его вершины резина не деформирована.

Усилие резины будет определятся как:

F = s×S, Н (5.1)

где s - напряжения возникающие в резине при ее деформации;

S – площадь поверхности конуса.

Распределение напряжений по длине образующей конуса будут определяться следующей зависимостью:

s = (smax

/L)×l, МПа (5.2)

где smax

– максимальные напряжения возникающие в резине при ее деформации;

L – длинна образующей конуса.

Максимальных напряжения определим по формуле:

smax

= Е×emax

, МПа (5.3)

где E – модулю Юнга, для резины 20 МПа,

emax

– возникающие максимальные относительные деформации, определяется как отношение DА/A (рисунок 5.1а).

Максимальные деформации будут наблюдаться в самом верхнем слое резины и будут определяться геометрией конуса:

DА = Н×tg(a/2) = 0,018×tg15° – d/2 = 0,0033 м,

А = (B – d)/2 = (0,02 – 0.003)/2 = 0,0085 м,

L = H/cos(a/2) = 0,018/cos15° = 0,0186 м.

emax

= DА/A = 0,0033/0,0085 = 0,3882.

Так как величина деформации изменяется по высоте то и значение силы также будет изменяться. Рассчитаем силу действующую на «элементарное кольцо» поверхности конуса, для этого рассмотрим развертку конуса (рисунок 5.1б). Площадь поверхности «элементарного кольца» будет определяться как:

dS = b×l×dl, (5.4)

где b - угол развертки b = 2×p×sin(a/2).

Сила действующая на «элементарное кольцо» будет равна:

dF = s×b×dl (5.5)

Для определения силы действующей на весь конус проинтегрируем по всей длине образующей:

F = L

ò 2×p×sin(a/2)×E×emax

×l2

×dl/L = (2×p×sin(a/2)×E×emax

/L) L

òl2

×dl = 2×p×sin(a/2)×E×emax

×L2

/3, H

F = 2×p×sin(a/2)×E×emax

×L2

/3, H (5.6)

F = 2×p×sin 15°×20×106

×0.3882×0.01862

/3 = 1455.2782 H.

Так как конус состоит из трех секторов то на каждый конус действует третья часть этой силы.

Рассчитаем необходимое усилие на штоке:

Рассмотрим силы действующие на один из секторов конуса:

Спроецируем силы действующие на резину на ось X:

N2

×cos(a/2) – Fтр

2

×sin(a/2) – F×cos(a/2) = 0;

N2

×cos(a/2) – N2

×f×sin(a/2) – F×cos(a/2) = 0;

N2

= F×cos(a/2)/(cos(a/2) – f×sin(a/2)) . 5.7)

Спроецируем силы действующие на конус на ось Y:

N1

×sin(a/2) + Fтр

1

×cos(a/2) – Р = 0;

N1

×sin(a/2) + N1

×f×cos(a/2) – Р = 0;

N1

= Р/(sin(a/2) + f×cos(a/2)) . (5.8)

Так как N1

= N2

, то приравнивая полученные выражения и делая небольшие математические преобразования получим:

Р = F×cos(a/2)×(tg(a/2) + f)/(1 – f×tg(a/2)) (5.9)

где F×sin(a/2) – проекция силы действующей на конус на вертикальную ось.

f – коэффициент трения скольжения резина по стали принимаем равным 0,6.

Полученная сила рассчитана для одного сектора конуса, поэтому для получения усилия на штоке ее необходимо утроить.

Pш1

= 1455,2782×cos15°×(tg15°+0,6)/(1-0,6×tg15°) = 1453,7940 Н.

Рассчитаем усилие на штоке необходимое для раздвижения секторов конуса, для этого определим силу с которой резина действует на раздвигаемые сектора. Максимальная сила, действующая на сектора, будет при максимальных ее деформациях, т.е. когда сектора максимально раздвинуты, этот размер определяется диаметром шипа (рисунок 5.3а).

Для расчета принимаем D= 8 мм; j = 12°; g = 4°.

Проводим такие же рассуждения и для определения силы воздействия резины определим некоторые геометрические параметры:

DА = Н×tg(j) = 0,018×tg12° +(D-d)/2 = 0,0063 м,

L2

= (DА +d/2)/sin(j) = (0,085+0,0015)/sin12° = 0,0376 м,

L = H/cosj = 0,018/cos12° = 0,0184 м,

L1

= L2

– L = 0,0376 – 0.0184 = 0,0192 м,

emax

= DА/A = 0,0063/0,0085 = 0,7412.

Рассчитаем усилие, оказываемое резиной:

F = L2

L1

ò 2×p×sin(j)×E×emax

×l2

×dl/L = (2×p×sin(j)×E×emax

/L)×L2

L1

òl2

×dl = 2×p×sin(j)×E×emax

×(L2

2

- L1

2

) /(L×3), H

F = 2×p×sin(j)×E×emax

×(L2

2

- L1

2

) /(L×3), H (5.10)

F = 2×p×sin 12°×20×106

×0.7412×(0.03763

– 0.01923

)/(0.0376×3) = 7906,8319 H.

Так как конус состоит из трех секторов то на каждый конус действует третья часть этой силы.

Аналогично рассчитываем усилие на штоке пневмоцилиндра:

Pш2

= 7906,8319×cos12°×(tg4°+0,18)/(1-0,18×tg4°) = 1957,5859 Н.

5.2.2 Расчет пневмопривода

Величина усилия на штоке пневмоцилиндра рассчитывают по формуле [5]:

Pш

= p×p×D2

×h/4 – T , H (5.11)

где p – давление сжатого воздуха, принимаем равное 6,3 кгс/см2

;

D – диаметр внутренней полости цилиндра;

h – коэффициент учитывающий утечки в уплотнении поршня и штока;

Т – суммарные потери в уплотнениях.

Т = p×D×l×f×(q + p)0.6

, (5.12)

где f = 0.4 – коэффициент трения;

q = 2 МПа – контактное давление от предварительного натяга манжеты;

l – длинна манжеты, принимаем равной 10 мм.

Подставляя значение Т, и принимая величину усилия на штоке равную 1957,5889 Н:

Pш

= p×p×D2

×h/4 – p×D×l×f×(q + p)0.6

,

Получаем квадратное уравнение относительно D, решая которое находим значение в = 0.0683 м, принимаем ближайший больший диаметр для цилиндров по ГОСТ 15608–70 [3], в = 0.08 м. Окончательно рассчитаем усилие на штоке:

Рш

= 0,63×106

×p×0,082

×0,85/4 – p×0,08×0,01×0,4×(1+0,63)×106

= 2684,9892 Н.

5.2.3 Расчет штока верхнего пневмоцилиндра

Шток верхнего пневмоцилиндра испытывает деформации растяжения – сжатия. Примем материал штока сталь Ст. 3 [1], предел текучести которой sт

=250 МПа, определим допускаемые напряжения, задаваясь коэффициентом запаса прочности конструкции n = 2.

[s] = sт

/n, МПа (5.13)

[s] = 250/2 = 125 МПа,

Рассчитаем диаметр штока при действии на него максимально возможной силы Рш

= 2684,9892 Н.

d = ÖPш

/(p×[s]), м (5.14)

d = Ö2684,9892/(p×125) = 0,0026, м

Принимаем, в = 0.008, по конструктивным соображениям.

5.2.4 Расчет подвижного крепления нижнего пневмоцилиндра

Для удобства установки шин на стенд и так же для улучшения производства работ по ошиповке шин нижний пневмоцилиндр соединяется с корпусом подвижным соединением, которое представляет собой два квадратных стержня соединенных между собой и имеющих возможность поступательного перемещения по направляющим роликам, передвижение осуществляется за счет передачи «винт – гайка».

Рассчитаем стержни на прочность и жесткость при действии на максимальной силы от пневмоцилиндра, при этом предположим, что последний может быть отведен в сторону от линии действия сил верхнего цилиндра на величину равную 60 мм, больше его выдвигать не рационально, т.к. это создаст значительные неудобства при работе. Расчетная схема приведена на рисунке 5.4.

Определим реакции опор принимая силу Р = Pш

/2 = 268,.9892/2 = 1342,4946 Н, так как использовано два стержня; размеры а = 0,2 м, b =0,14 м:

R2

=P×a/b, Н (5.15)

R2

=1342,4946×0,2/0,14 = 1917,8494 Н,

R1

=P×(a+b)/b, Н (5.16)

R1

=1342,4946×(0,2+0,14)/0,14 = 3260,3440 Н.

Максимальный изгибающий момент:

М = Р×а, Н×м(5.17)

М = 1342,4946×0,2 = 268,4989 Нм.

Определим размеры поперечного сечения стержней, для изготовления которых использована Сталь 40 (ГОСТ 1050 – 88) [1], предел текучести которой sт

= 340 МПа, определим допускаемые напряжения по формуле 5.11, задаваясь коэффициентом запаса прочности конструкции n = 2.

[s] = 340/2 = 170 МПа,

h = 3

Ö 6×M/[s], м (5.18)

h = 3

Ö 6×268,4989/170 = 0,02116 м,

Принимаем ближайший максимальный размер сечения квадратного стержня по ГОСТ 8559 – 57, h = 0.022 м. Определим напряжения которые возникают в стержнях с такой стороной поперечного сечения:

s = 6×М/h3

, Мпа <[s]. (5.19)

s = 6×268,4989/0,021163

= 151,2954 Мпа <[s].

Проведем расчет на жесткость стержней с полученной стороной поперечного сечения.

Определим прогиб в месте приложения силы Р (рисунок 5.4), по методу Верещагина, для этого приложим в этой же точке единичную безразмерную силу. Эпюра изгибающих моментов от приложенной силы будет такая же как на рисунке 5.4а, значение максимального изгибающего момента 0,2 прогиб рассчитаем по формуле:

d = åW×MC

1

/(E×Iн.о.

), м (5.20)

где W - грузовая площадь эпюры изгибающих моментов от действия приложенной нагрузки,

МС1

– ордината изгибающего момента расположенная под центром тяжести грузовой площади от действия единичной нагрузки,

Е – модуль Юнга, для стали 2×105

МПа,

Iн.о.

– момент инерции поперечного сечения относительно нейтральной оси, для квадрата h4

/12.

Подставляя данные для конкретного случая получим формулу:

d = 4×a×(P×a2

+R2

×b2

)/(E×h4

), м (5.21)

d = 4×0,2×(1342,4946×0,22

+ 1917,8494×0,142

)/(2×1011

×0,0224

) = 0,0016, м

Определим угол наклона поперечного сечения в месте приложения силы Р (рисунок 5.5), для этого приложим в этой же точке единичную безразмерный изгибающий момент. Эпюра изгибающих моментов от приложенного момента изображена на рисунке 5б, значение максимального изгибающего момента 1. Угол наклона рассчитывается по такой же формуле, для конкретного случая она приобретает вид:

d = 12×(P×a2

/2 + 2×R2

×b2

/3) /(E×h4

), м (5.22)

d = 12×(1342,4946×0,22

/2+ 1917,8494×0,32

/3)/(2×1011

×0,0224

) = 0,7618, град

Рассчитаем на прочность точки опоры выше рассчитанных стержней , которые представляют собой валы, закрепленные на подшипникх скольжения. Расчеты проводим по наиболее нагруженному валу. Материал вала принимаем Сталь 40 (ГОСТ 1050 – 88) [1] допускаемые напряжения на изгиб у которой определены ранее [s] = 170 МПа. Из выше проведенного расчета Р = 3260,3440 Н, при этом расстояния принимаем равными: а = 60 мм, b = 60 мм.

Определим реакции опор (рисунок 5.5): т.к. схема нагрузки вала симметрична , то R = P= 3260,3440 H. Максимальный изгибающий момент М = R×a =195,6206Н.

Рассчитаем требуемый диаметр вала:

d = 3

Ö32×М/(p×[s]), м (5.23)

d = 3

Ö32×195,6206/(p×170×106

) = 0,0227 м.

Принимаем диаметр вала в = 0,024 м.

Так как вал установлен на подшипниках скольжения, то определим диаметр вала под подшипник dП

, и отношение b = LП

/dП

, где LП

– длинна вала в подшипнике. Материал подшипника скольжения принимаем бронзу, для которой допускаемое удельное давления [p] = 8,5 МПа.

b = Ö0.2×[s]/[p], м (5.24)

b = Ö0,2×170/8,5 = 2,

dП

= Öb×R/(0.2×[s]), м (5.25)

dП

= Öb×3260,3440/(0,2×170) = 0,0138 м,

Принимаем dП

= 0,014 м.

Перемещение стержней крепления пневмоцилиндра, а следовательно и вращение валов опор будет осуществляться усилием руки человека, поэтому тепловой расчет подшипников скольжения проводить нецелесообразно.

Рассчитаем болты крепления опор с подшипниками скольжения к раме. Принимаем для расчета, что болты изготовлены из Стали 40 (ГОСТ 1050 – 88) [1] и на каждую опору ставиться по 3 болта без зазора. Условие прочности болта на срез:

tср

= 4×Q/(i×p×z×d2

) <[tср

] (5.26)

где tср

– расчетное напряжение на срез, МПа;

[tср

] = 0,2×sт

, допускаемые напряжения на срез, МПа;

Q – сила действующая на соединение, Н;

i – число плоскостей среза;

d – диаметр не нарезанной части болта;

z – число болтов.

Для принятых болтов [tср

] = 0,2×340 = 68 МПа,

Определим диаметр болтов:

d = Ö4×Q/(i×p×z×[tср

]), м (5.27)

d = Ö4×3260,3440/(1×p×3×68×106

) = 0,0045, м;

принимаем ближайший больший диаметр в = 0,006 м.

Определим силу трения скольжения в подшипниках, для расчета передачи «винт – гайка». По рисунку 5.4а суммарная сила трения в подшипниках:

Fтр

= f×(R1

+ R2

), Н (5.28)

где f – коэффициент трения скольжения между сталью и бронзой 0,12.

Fтр

= 0,12×(3260,3440 + 1917,8494) = 621,3832 Н,

Рассчитаем передачу «винт – гайка» [4]. В процессу работы винт подвергается сжатию и кручения, поэтому принимаем за расчетную силу Fв

= 1.2×Fтр

= 1,2×621,3832 = 745,6599 Н.

Для винта принимаем Сталь 10 (ГОСТ 1050 – 88) [1], предел текучести которой sт

= 210 МПа, определим допускаемые напряжения, задаваясь коэффициентом запаса прочности конструкции n = 2.

[s] = 210/2 = 105 МПа,

Внутренний диаметр винта

d1

= Ö4×Fв

/(p×[s]), м (5.29)

d1

= Ö4×745,6599/(p×105×106

) = 0,003, м

принимаем d1

= 0,012 м, т.к. увеличили диаметр в несколько раз расчеты на прочность проводить нет необходимости.

Шаг резьбы:

S = d1

/4, м (5.30)

S = 0,012/4 = 0,003 м.

Наружный диаметр резьбы:

d = 5/4×d1

, м (5.31)

d= 5×0,012/4 = 0,015 м.

Средний диаметр резьбы винта:

d2

= (d + d1

)/2, м (5.32)

d2

= (d + d1

)/2 = (0,012 + 0,015)/2 = 0,0135 м.

Ход винта принимаем равным L = 0,16 м.

Рассматривая винт как стрежень с шарнирным креплением концов, необходимо проверить его на продольную устойчивость:

Радиус инерции круглого сечения:

i = d1

/4, м (5.33)

i = 0,012/4 = 0,003, м.

Гибкость винта

j = L/i <100 (5.34)

j = 0,16/0,003 = 53,3333 <100.

Определим необходимый вращающий момент:

М = 0,088×Fв

×d2

, Нм (5.35)

М = 0,088×451,0782×0,00135 = 0,0536 Нм.

Выполнение соотношение tgl <f – обеспечивает самоторможение винта при нагрузке его силой Fв

, где f = 0.1– коэффициент трения поверхностей скольжения стального винта и бронзовой гайки.

tgl = S/pd2

< f (5.36)

tgl = 0,003/p0,0135 = 0,0708 < f.

Для гайки берем бронзу Бр. ОЦС5-5-5 ГОСТ 613–50 с пределом прочности sв

= 180 МПа. Число витков резьбы гайки при допускаемом удельном давлении [p] = 8 Мпа, принимаем равным z = 2.

Высота гайки:

Н = S×z, м (5.37)

Н = 0,003×2 = 0,006 м.

5.3 Устройство и работа стенда

Стенд для ошиповки шин (рисунок 5.6) представляет собой сварную металлическую конструкцию, на которой закреплено два пневмоцилиндра, установленных так, что они действуют навстречу друг другу. Для управления работой цилиндра используются двухпозиционные четырехлинейные воздухораспределители с двусторонним электропневматическим управлением типа БВ64-1. Питание пневмоцилиндров осуществляется от магистрали 6 – 8 кгс/см2

, питание воздухораспределителей – от электросети 220 В, 50 Гц.

Стенд предназначен для ошиповки шин с подготовленными отверстиями под шипы. Стенд имеет опору 5 для установи шипуемой шины. Для возможности установки и снятия шины, а также для удобства позиционирования шины предусмотрен механизм передвижения нижнего пневмоцилинда 6 приводимый в движение вращением маховичка 7. Для установки шины по уровню 4 (что дает возможность регулировку глубины заделки шипа) опора имеет возможность изменения своего положения относительно нижнего пневмоцилиндра, путем ее вращения, для этого на опоре предусмотрена насечка. Во избежание изменения положения опоры во время изменения положения шины используется крепежная гайка, которая также имеет насечку.

Возможность регулировки глубины заделки шипа предусмотрено перемещение рабочего наконечника 3 вдоль оси верхнего пневмоцилиндра 2, путем его вращения. Для более точной установки глубины заделки шипа имеется проградуированная шкала.

Двухпозиционные пневмораспределители, которые используются для изменения направления подачи воздуха в пневмоцилиндры, управляются посредством микропереключателей МП-11, установленных на верхнем и нижнем пневомцилиндрах. Подача напряжения на воздухораспределители осуществляется нажатием на педаль 8. Для исключения случайного воздействия на педаль предусмотрен защитный экран. Для временного отключения стенда от электрической сети имеется выключатель расположен на верхней панели стенда. В целях электробезопасности на задней панели стенда предусмотрено крепление заземляющего элемента.

В процессе работы стенда шина под действием нижнего пневмоцилиндра насаживается на разжимные элементы 2 наконечника 1 (рисунок 5.7а). Шток верхнего пневмоцилиндра 3, действуя на заранее опущенный в наконечник шип 4, разводит разжимные элементы и внедряет шип в покрышку (рисунок 5.7б). Шина опускается увлекая за собой вставленный в нее шип. Шток верхнего цилиндра поднимается освобождая место для другого шипа.

Рассмотрим схему управления работой стенда (рисунок 5.8). При включении стенда в электрическую сеть подключаются электромагнит в воздухораспределителе 8, так как контакты переключателя 6 замкнуты. Под действием электромагнита воздухораспределитель переключается в положение, при котором сжатый воздух поступает в пространство со штоком верхнего цилиндра 2. Тем самым, поднимая шток цилиндра, освобождая место под шип. При замыкании контактов выключателя 1 посредством педали, подключаются электромагнит в воздухораспределителе 9, так как контакты переключателя 3 находятся в замкнутом состоянии. Воздухораспределитель переключается в положение, при котором сжатый воздух поступает в бесштоковое пространство нижнего цилиндра 7. Шток нижнего пневмоцилиндра начинает подниматься и размыкает контакты переключателя 6, подготавливая, распределитель 8 к дальнейшей работе, в конце своего хода шток замыкает контакты переключателя 5. Под действием электромагнита распределитель 8 направит сжатый воздух в бесштоковую полость цилиндра 2 и соединит его под поршневое пространство с атмосферой, поршень начинает перемещаться вниз. Шток цилиндра 2 размыкает контакты переключателя 3 и в конце своего хода замыкает контакты переключателя 4. Воздухораспределитель 9 переключится и под поршневая полость нижнего цилиндра 7 соединится с атмосферой, а в пространство над поршнем начнет поступать сжатый воздух и поршень начнет опускаться. Шток цилиндра 7 вначале размыкает контакты переключателя 5, а затем замкнет переключатель 6. Распределитель 8 переключится, и поршень верхнего цилиндра начнет подниматься. Шток цилиндра 2 в процессе своего движения разомкнет и затем замкнет контакты переключателей 4 и 3 соответственно. В дальнейшем, при замыкании контактов выключателя 1 цикл повториться.

6 ЭКОНОМИЧЕСКАЯ ЧАСТЬ ПРОЕКТА

При внедрении разрабатываемого стенда по ошиповке шин уменьшается трудоемкость работ по ошиповке и повышается их качество.

Экономическая оценка проекта осуществляется с использованием чистой приведенной величины дохода (NetPresentValue - NPV).

NPV представляет собой разность между приведенными к началу реализации проекта поступлениями от реализации проекта и инвестиционным затратами, то есть сумму дисконтированного чистого денежного потока за период реализации проекта.

NPV

=

, (8.1)

, (8.1)

где Т

– продолжительность реализации проекта, лет;

t

– год реализации проекта, год;

NCFt

– чистый денежный поток года t

;

RV

– коэффициент дисконтирования в году t

.

В силу того, что дипломный проект по инженерной специальности, анализ и расчет денежных потоков носит усеченный характер, и в определенной степени является условным. Данное обстоятельство обусловлено трудностью определения влияния экономического эффекта технического решения дипломного проекта на экономические показатели деятельности предприятия в целом. Поэтому при определении чистого денежного потока возможны следующие допущения:

- в качестве поступления от продаж принимаются экономические эффекты, возникающие на предприятии в результате внедрения предполагаемого проекта;

- инвестиции являются факультативными показателями и принимаются больше нуля;

- проценты по кредитам принимаются равным нулю;

- налоги и прочие выплаты принимаются равными нулю, в случае, если проектное решение носит локальный характер и не очевидную в масштабах деятельности СТОА как хозяйствующего субъекта.

Абсолютная стоимость реализации проекта S

АБС

определяется по формуле:

S

АБС

=

S

ИЗГ

+

S

ЭКСПЛ

+

S

ЭН

, руб., (9.2)

где S

ИЗГ

- затраты, связанные с изготовлением (приобретением) материального носителя функции. В состав этих затрат входят затраты на проектирование, изготовление, пуско-наладочные работы, обучение персонала, руб;

S

ЭКСПЛ

- эксплуатационные затраты. В состав которых входят затраты на выплату заработной платы слесарю и затраты, связанные с обслуживанием и ремонтом объекта, руб;

S

ЭН

- энергозатраты на реализацию функции, руб;

Затраты S

ИЗГ

производятся однократно и поэтому причисляются к инвестициям. Распишем требуемые капитальные вложения по статьям:

- затраты, связанные с проектированием и изготовлением стенда - 12000 руб;

- пуско-наладочные работы - 1200 руб;

- затраты, связанные с обучением слесаря для работы на спроектированном стенде - 1000 руб.

Итого: необходимые инвестиции составляют сумму:

SИЗГ

=14200 руб. Данное значение заносим в таблицу 6.2.

В отличие от затрат SИЗГ

, эксплуатационные затраты SЭКСПЛ

производятся каждый раз при выполнении работы и складываются из затрат:

1. Затраты на оплату труда:

S

ЗП

= T

×С

×

Kq

×

K

доп

×

K

осн

, руб., (8.3)

где T

- трудоемкость выполнения работ, час;

С

- часовая тарифная ставка, принимаем 9,5 руб;

Kq

- коэффициент доплат к прямой заработной плате (поясной коэффициент), 1,15руб;

K

доп

- коэффициент дополнительной заработной платы, 1,20руб;

K

осн

- коэффициент, учитывающий отчисления на социальные нужды, 1,36 руб;

2. Затраты, связанные с ремонтом и обслуживанием оборудования за год принимаем равными 3% от стоимости оборудования.

3. Затраты на расходные материалы (шипы) определяем по формуле

SРАС

= N

Ш

×

СШ

×

N

ШИН

×

ДРГ

, руб., (8.4)

где N

Ш

– количество шипов расходуемых в среднем на одну шину, принимаем 90 шт;

СШ

– стоимость одного шипа, руб;

N

ШИН

– количество шин ошипованных в среднем в день, шт;

ДРГ

– число дней работы в году, 253 дн.

4. Энергозатраты SЭН

.

При ошиповке на уже имеющемся оборудовании энергетические затраты будут включать в себя:

- работа сверлильного станка, оборудованного электродвигателем мощностью 0,6 кВт в течении 10,836 минут;

- работа шиномонтажного стенда, с электродвигателем мощностью 1,2 кВт в течении 7,088 минут;

- работа балансировочного стенда, с электродвигателем мощностью 1,1 кВт в течение 11,127 минут;

При внедрении разработанного стенда для ошиповки шин потребление электроэнергии увеличится, так как стенд оборудован воздухораспределителями общей мощностью 0,3 кВт, продолжительность работы стенда составит 17,703 мин

Произведем расчет энергозатрат за квартал по формуле:

SЭН

= S

РЭ

×

СЭ

×

n

, руб., (8.5)

где РЭ

– мощность электродвигателя, кВт;

СЭ

– стоимость одного кВт-ч для предприятий (1,2 руб/кВт-ч);

n

– время работы стенда, час;

Эксплуатационные затраты и энергозатраты являются составляющими годовых затрат. Тогда годовые затраты:

S

З.

=

S

ЭКСПЛ

+

S

РАС

+

S

ЭН

,

руб., (8.6)

Произведем расчеты результатов, возникших на предприятии при внедрении предполагаемого проекта.

Определяем доходы, полученные от стенда за год по формуле:

SД

= СР

×

N

ШИН

×

ДРГ

, руб (8.7)

где СР

– стоимость ошиповки шины, руб;

N

ШИН

– количество шин ошипованных в среднем в день, шт;

ДРГ

– число дней работы в году, 253 дн.

Исходя из того, что стоимость ошиповки шины на предприятии стоит порядка 100 рублей, а также то, что при внедрении нового стенда для ошиповки шин трудоемкость снижается в 1,23 раза, а качество ошиповки улучшается, то можно принять стоимость ошиповки на новом оборудовании порядка 90 рублей. Вследствие этого ожидается увеличение среднего числа ошипованных шин с 0,8 шин в день до 1,4.

Прибыль предприятия за квартал при внедрении проекта будет рассчитываться по формуле:

П

= SД.

– SЗ

, руб (8.7)

Результаты расчета представлены в таблице 6.1 в сравнении со стендом уже установленном на СТОА.

Таблица 6.1 - Экономическая эффективность проекта

| Наименование показателя |

Проектируемый стенд |

Установленный стенд |

| ЗАТРАТЫ

|

| Среднее количество ошипованных шин в день |

1,4 |

0,8 |

| Общая трудоемкость ошиповки, чел.ч |

0,779 |

0,961 |

| Затраты на заработную плату для ошиповки одной шины, руб |

13,853 |

17,091 |

| Затраты на заработную плату за год, руб |

4906,575 |

3459,271 |

| Затраты на обслуживание стенда, руб |

360 |

90 |

| Стоимость одного шипа, руб |

0,4 |

0,4 |

| Затраты на шипы в год, руб |

12751,2 |

7286,4 |

| Итого эксплуатационные затраты, руб |

18017,775 |

10835,6 |

| Общие энергозатраты, руб |

160,591 |

137,869 |

| Итого затраты |

18178,366 |

10973,540 |

| ДОХОДЫ

|

| Стоимость услуги, руб |

90 |

100 |

| Годовой доход, руб |

31878 |

20240 |

| Прибыль, руб |

13699,634 |

9266,460 |

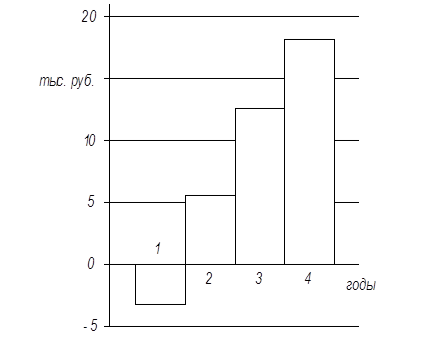

Для экономической оценки проекта используем коэффициент дисконтирования (PV – фактор) для года t

, определяемый по формуле:

PVt

= 1/(1+

r

)

t

r

– ставка дисконта.

В качестве значения ставки дисконта могут быть использованы действующие усредненные процентные ставки по долгосрочным кредитам банка. В сложившейся обстановке можно использовать в качестве ставки дисконтирования ставку Центрального Банка России, которая на сегодняшний день составляет 25% в год.

По формуле 6.1 определяем дисконтированный чистый денежный поток за период реализации проекта. Полученные результаты заносим в таблицу 6.2.