Міністерство освіти і науки України

Запорізька державна інженерна академія

Факультет електроніки та електронних технологій

Кафедра фізичної та біомедичної електроніки

Пояснювальна записка

до курсового проекту

з дисципліни: «Діагностика, контроль та випробування

напівпровідникових приладів»

на тему: «Технологія випробування

МС К155 ЛА7 за категорією К5»

Запоріжжя, 2009

РЕФЕРАТ

Курсовий проект містить: 45 сторінок, 8 рисунків, 1 таблицю, 2 плакати форматом А1, 14 джерел літератури.

Мета проекту: привести випробування мікросхеми за категорією К5

Задачі проекту:

- провести аналіз методів контролю в виробництві ІМ;

- провести випробування мікросхеми 155 серії ЛА7

В даному проекті розглядається обладнання, методи та технологія контролю в розробці інтегральних мікросхем. Описано проведення випробування за категорією К5 (випробування на багатократні удари, на зміни температури, на вологостійкість та на лінійне прискорення) мікросхеми серії 155. Призначення та область застосування мікросхем 155. Розглядається структура, зовнішній вигляд та конструкція камери тепла та холоду, камери тепла та вологи, стенду для випробування на багатократні удари, центрифуги.

КОНТРОЛЬ, РОЗРОБКА ІМС, КЛІМАТИЧНІ ВИПРОБУВАННЯ, НАДІЙНІСТЬ, МІКРОСХЕМА СЕРІЇ 155, КАМЕРИ ТЕПЛА ТА ХОЛОДУ, КАМЕРИ ТЕПЛА ТА ВОЛОГИ.

ЗМІСТ

Вступ

IМетоди контролю якості інтегральних мікросхем

1.1 Оптичні методи контролю

1.1.1 Візуально-оптичний метод

1.1.2 Інтерференційний метод

1.1.3 Поляризаційний метод

1.1.4 Фотометричний метод

1.1.5 Спектральний метод

1.1.6 Метод лазерного сканування

1.2 Методи контролю розподілу температурних полів

1.2.1 Контактні методи

1.2.2 Безконтактні методи

1.3 Радіаційні методи контролю

1.3.1 Рентгенівські методи

1.3.2 Фотоакустична спектроскопія (ФАС)

IIІнтегральна мікросхема К155 ЛА7

IIIВипробування інтегральної мікросхеми К155 ЛА7

3.1 Вплив зміни температури середовища

3.1.1 Механізм дії температур

3.1.2 Робота камери тепла і холоду

3.2 Випробування на багатократні удари

3.2.1 Механізм дії удару

3.2.2 Характеристики режимів випробування

3.2.3 Прилади для випробування

3.3 Випробування на вплив лінійного навантаження

3.4 Вплив підвищеної вологості

3.4.1 Процес випробування

3.4.2 Камери тепла і вологи

IV Випробування мікросхеми при ступені жорсткості i

Висновки

Використана література

ВСТУП

Якість та надійність інтегральних мікросхем (ІМ) визначається досконалістю матеріалів конструкції, відпрацьованістю та контрольованістю виробничих процесів.

Для контролю якості матеріалів та технологічних процесів виготовлення ІМ необхідно користуватися методами, що мають високу чутливість та точність. Ці методи повинні забезпечити:

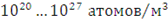

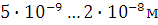

- визначення концентрації домішки в діапазоні  з точністю 1% та профілів розподілу легуючих домішок за глибиною з дозволяючою спроможністю біля з точністю 1% та профілів розподілу легуючих домішок за глибиною з дозволяючою спроможністю біля  на глибині на глибині  ; ;

- вивчення структури та складу поверхневих шарів з чутливістю до 1% моноатомного шару на глибині до  ; ;

- визначення поверхневих конфігурацій з дозволяючою спроможністю  і точністю вимірювання відстані порядку і точністю вимірювання відстані порядку  на площині до на площині до  ; ;

- візуалізація динаміки роботи готових (ІМ) та їх елементів і ін.

Необхідно зазначити, що істотний вплив на важливі параметри ІМ роблять процеси, що відбуваються на атомному та молекулярному рівнях, в мікробарах, мікрооб’ємах та особливо на поверхнітвердихтіл. Збільшення ступеня інтеграції призводить до різкого підвищення впливу стану поверхні твердого тіла на відтворення та працездатність ІМ. Тому дуже важливий розвиток методів дослідження та контролю поверхонь. До того ж під терміном «поверхня» розуміють межу двох фаз або двох матеріалів, що мають різні фізико-хімічні властивості (тверде тіло – вакуум, метал – напівпровідник). Товщина поверхневого шару визначається конкретними фізико-хімічними механізмами її «обурення» і може складатися з частин моноатомного шару до десятків моноатомних шарів.

I. МЕТОДИ КОНТРОЛЮ ЯКОСТІ ІНТЕГРАЛЬНИХ МІКРОСХЕМ

При виробництві ІМ користуються різними методами контролю, які не змінюючи якості, параметри і характеристики ІМ, дозволяють за вторинними або безпосередніми ознаками знаходити дефекти, провести аналіз якості виготовлених ІМ та її елементів.

Неруйнівний контроль в порівнянні з іншими методами контролю має цілий ряд переваг: по-перше, дозволяє дослідити виріб в процесі розробки, виготовлення, та експлуатації; по-друге, може вводитися в технологічні процеси виробництва. Використання комплексу фізико-хімічних засобів неруйнівного контролю може на  порядки зменшити інтенсивність відмов ІМ, виключити в деяких випадках довгострокові, дорогі і інколи малоінформативні руйнівні методи контролю. порядки зменшити інтенсивність відмов ІМ, виключити в деяких випадках довгострокові, дорогі і інколи малоінформативні руйнівні методи контролю.

Комбінації методів технологічного контролю дають настільки широкий комплекс інформації, що для його розшифровки та обробки потрібно більше часу, ніж для самих вимірювань. Тому необхідне широке використання обчислювальної техніки всіх рівнів – від мікропроцесорів до потужних електронних обчислювальних систем з широким колом задач: обробка інформації, розпізнавання, автоматизації функціонального управління, зв’язку з ЕОМ та ін.

Значний вплив на розвиток приладів для контролю робить створення технологічного обладнання нового покоління, в якому ці прилади використовуються в якості вбудованих датчиків контролю і управління технологічними процесами або моделей післяопераційного контролю, що дозволяє створити гнучкі виробничі системи від автоматичних ліній до програмно-орієнтованих комплексів.

1.1 Оптичні методи контролю

Оптичні методи контролю знайшли широке використання в виробництві ІМ. Вони дозволяють контролювати склад і властивості матеріалів, проводити дослідження, операційний контроль структур та аналіз технологічних процесів шляхом реєстрації інтенсивності, фази, спектрального складу, поляризації та просторового розподілення оптичного випромінювання, що взаємодіє з дослідними об’єктами або випромінюваного ними. Оптичні методи дослідження базуються на таких явищах, як відображення, поглинання, інтерференція і дифракція світла. При виготовленні ІМ використовуються різні матеріали, які по-різному взаємодіють з оптичним випромінюванням. Ця взаємодія визначається властивостями матеріалів, їх геометрією, зовнішніми умовами, а також спектральним складом, поляризацією та фазою уживаного випромінювання.

Оптичні методи можна класифікувати на візуально-оптичні (мікроскопічні), інтерференційні, спектральні, поляризаційні, нефелометричні, фотометричні та ін..

1.1.1 Візуально-оптичний метод

Цей метод контролю полягає в візуальному огляді під мікроскопом дослідного виробу та порівнянні його з еталонним зразком або з його зображенням. Якість цього ряду технологічних операцій при виготовленні ІМ контролюється візуально, за допомогою різних мікроскопів, що працюють в видимому, інфрачервоному і ультрафіолетовому діапазонах спектра.

За допомогою цього метода контролюються: зовнішній вигляд основи і кришок корпусу ІМ, зварні та паяні шви, спай скло – метал, контакті площадки, якість золотого покриття дна основ; зовнішній вигляд фотошаблонів і заготівель для них (наявність включень, пухирів, сколів, плям і т. ін.); якість поверхні Au, Al-проволоки (сторонні включення, наявність плівок, тріщин); зовнішній вигляд напівпровідникових пластин після механічної та хімічної обробки (наявність плям, сколів, сліди забруднення); чистота поверхні епітаксійних структур (трипіраміди, ямки, риски), а також визначають щільність слідів кристалів, висоту дефектів росту; зовнішній вигляд пластин після окислення (сліди забруднення, щільність плям, що світяться і ін.); зовнішній вигляд пластин при нанесенні фоторезисту (включення, пухирі, напливи); деформацію маскованого рел’єфа при задублюванні, якість процесу фотолітографії після проявлення, травлення і зняття фоторезисту (макродефектність, повнота стравлення окислу, різкість краю протравленних вікон, якість сполучення шарів, відповідність топології, колір контактних площин, геометричні розміри вікон); якість поверхні пластин після металізації та оджигу (інородці включення, подряпини, рівномірність блиску); якість анізотропного травлення при ізоляції елементів (форма краю, плоскісність дна, площа травлення); зовнішній вигляд кристалу після ломки (дефекти скрайбирування, дефекти фотолітографії), після приєднання кристала (якість приплавлення), правильність монтажу і ін.

Візуально-оптичний метод контролю широко використовується для аналізу відмов всіх виробів. При цьому методі використовуються мікроскопи різних типів: МБС-1, МБС-2, МБС-200, МССО та ін.

1.1.2 Інтерференційний метод

Сутність інтерференційного методу полягає в отриманні інформації про об’єкт після утворення в площині зображення відповідного розподілу інтенсивності і фази оптичного випромінювання, що пройшло через об’єкт або відображеного об’єктом. Інтерференційний метод використовується для контролю:

- класу чистоти обробки поверхні подложки;

- глибини рисок і сходинок травлення;

- глибини і ширини розподільних канавок кремнійових структур з діелектричною ізоляцією, канавок орієнтаційного травлення;

- геометричних розмірів елементів структур мікросхем;

- товщини окисних шарів;

- товщини фоторезистора;

- рівня двох поверхонь, призначених для приєднання;

- товщини епітаксій них шарів та ін.

Для цих цілей використовуються мікроінтерферометри МІІ-4, МІІ-9. В цих мікроінтерферометрах використовується амплітудне розщеплення променів за схемою Майкельсона (рис.1.)

Рисунок 1.1 – Спрощена схема інтерферометра Майкельсона

1.1.3 Поляризаційний метод

Поляризаційний метод ґрунтується на отриманні інформації про вимірювання параметрів поляризації оптичного випромінювання в результаті взаємодії його з об’єктом в процесі відображення, заломлення або поглинання.

Контроль стану поверхні пластин, параметрів тонких поверхневих шарів і меж розділу між ними – одна з головних умов отримання якісних і надійних ІМ. Такий контроль необхідний в першу чергу на стадії обробки технологічного процесу, після чого слід проводити вибірковий контроль. Одним з самих точних і чутливих методів контролю є еліпсометричний метод (відображувана поляриметрія), заснований на аналізі зміни поляризації пучка поляризованого монохроматичного світла при його відображенні від дослідного об’єкта. При цьому використовується висока чутливість стану поляризації світла до властивостей і параметрів поверхневих та приповерхневих областей дослідної відображуючої системи при падінні пучка променів з нахилом. Так як за звичай вимірюються параметри еліптично поляризованого світла, метод названий еліпсометричним або просто еліпсометрією.

1.1.4 Фотометричний метод

Цей метод ґрунтується на вимірюванні інтенсивності випромінювання, відображеного контрольованою структурою. Фотометричний метод використовується для контролю процесів осідання і травлення плівок різного складу: діелектричних, провідних, напівпровідникових. В законі зміни інтенсивності відображеного випромінювання закладена інформація про зміни товщини плівки. Фотометричний метод забезпечує контроль параметрів процесів росту і травлення тонких плівок в умовах, в яких неможливо розмістити який-небудь датчик, не впливаючи на протікання самого процесу і не порушивши склад середи реакції. Прикладом реалізації цього методу є контроль товщини і швидкості осідання резистивних і провідних плівок при напилені їх на ситалову подложку. Інтенсивність відображення світла змінюється разом із зміною товщини плівок, тому для визначення товщини плівки може бути застосовано точне вимірювання інтенсивності.

1.1.5 Спектральний метод

Спектральний метод заснований на отриманні інформації про дослідний виріб за спектральним складом оптичного випромінювання, збудженого зовнішнім впливом, і за змінами спектрального складу прохідного, відображеного або розсіяного випромінювання. Оптична спектроскопія відноситься до числа найбільш важливих фізичних методів аналізу хімічного складу матеріалів електронної техніки. Необхідність такого аналізу викликана тим, що при виробництві ІМ використовують особливо чисті матеріали. Для визначення елементного складу неорганічних матеріалів широко використовується атомний спектральний аналіз: емісійний (дослідження спектрів випускання збуджених атомів) і абсорбційних (дослідження спектрів поглинання атомів при їх збудженні). Для отримання інформації про органічні матеріали найбільш перспективний метод інфрачервоної спектроскопії. За допомогою цього методу визначають наявність органічних забруднень на поверхні напівпровідникових пластин, використовуючи інфрачервоний спектрофотометр ІКС-14а.

1.1.6 Метод лазерного сканування

Метод ґрунтується на процесі оптичної генерації вільних носіїв в напівпровіднику. При поглинанні світла з енергією кванта, що перевищує ширину забороненої зони, в шарі напівпровідника товщиною  (де (де  – коефіцієнт поглинання)виникають вільні носії обох типів. Якщо в межах двох-трьох дифузійних довжин від області генерації знаходиться потенційний бар’єр будь-якого походження, то збиткові електрони і дірки, що дійшли в результаті до дифузії до цього бар’єру, під дією внутрішнього поля розділяються і рухаються в протилежних напрямках. При цьому в зовнішньому колі виникає фото-ЕРС або фотострум. З наближенням світлового зонду до області бар’єру фотовідповідь збільшується пропорційно числу розділених полем носіїв і досягає максимуму при освітлені області об’ємного заряду. Якщо сканувати поверхню напівпровідникової структури оптичним зондом і реєструвати в кожній точці фотострум, то картина розподілу фотоструму, так зване фотовідповідне зображення структури, буде відображати положення – коефіцієнт поглинання)виникають вільні носії обох типів. Якщо в межах двох-трьох дифузійних довжин від області генерації знаходиться потенційний бар’єр будь-якого походження, то збиткові електрони і дірки, що дійшли в результаті до дифузії до цього бар’єру, під дією внутрішнього поля розділяються і рухаються в протилежних напрямках. При цьому в зовнішньому колі виникає фото-ЕРС або фотострум. З наближенням світлового зонду до області бар’єру фотовідповідь збільшується пропорційно числу розділених полем носіїв і досягає максимуму при освітлені області об’ємного заряду. Якщо сканувати поверхню напівпровідникової структури оптичним зондом і реєструвати в кожній точці фотострум, то картина розподілу фотоструму, так зване фотовідповідне зображення структури, буде відображати положення  -переходів та інших потенційних бар’єрів. Метод лазерного сканування використовується в процесі виробництва ІМ для аналізу причин браку, для перевірки ІМ на функціонування. Необхідно відмітити, що оперативному контролю дефектів за допомогою лазерного сканування в виробництві ІМ повинні передувати розробка методик вимірювання для кожної схеми (з зазначенням величини і полярності напруги живлення, схеми включення, довжини хвилі і інтенсивності випромінювання лазера) та складання атласу еталонних фотовідповідних зображень. -переходів та інших потенційних бар’єрів. Метод лазерного сканування використовується в процесі виробництва ІМ для аналізу причин браку, для перевірки ІМ на функціонування. Необхідно відмітити, що оперативному контролю дефектів за допомогою лазерного сканування в виробництві ІМ повинні передувати розробка методик вимірювання для кожної схеми (з зазначенням величини і полярності напруги живлення, схеми включення, довжини хвилі і інтенсивності випромінювання лазера) та складання атласу еталонних фотовідповідних зображень.

1.2

Методи контролю розподілу температурних полів

Ці методи застосовуються для контролю теплових режимів ІМ, розподілу температури по поверхні, виявлення зон локального перегріву, контролю струморозподілу виявлення областей підвищеного (зниженого) опору, визначення наступних видів відмов: коротких замикань, обривів металізації; пробоїв окислу, великих струмів витоків та ін. контроль теплових режимів проводиться на етапі розробки ІМ з ціллю вирішення питань раціональної компоновки елементів схем, створення оптимальних топологій. Теплові методи контролю також використовуються в процесі виробництва ІМ для відбраковки потенційно не надійних виробів з аномальним тепловим режимом і аналізу схем, що відмовили.

Методи контролю температурного розподілу засновані на реєстрації теплових полів в контрольованому виробі. Для визначення температури використовують будь-яку фізичну характеристику тіл, що від неї залежить і піддається вимірюванню. До таких термометричних характеристик відносяться: лінійне розширення тіл, зміни електричного опору провідників, термоелектричні явища, зміна кольору та яскравості спеціальних покрить, інтенсивність інфрачервоного випромінювання та ряд інших. В залежності від способу отримання інформації теплові методи контролю ділять на контактні і безконтактні (власного випромінювання).

1.2.1

Контактні методи

Ці методи засновані на контактній реєстрації абсолютної температури або її розподілу на поверхні виробу. При контактних методах контролю використовуються контактні датчики температури – термометри, термопари, термоопори та ін.; термоіндикатори – термолюмінофори, термопапір, термофарба та ін.; індикатори на рідких кристалах.

Дія термоелектричних термометрів ґрунтується на термоелектричному ефекті, що виникає в термопарі – кола з двох різнорідних електричних провідників (термоелектродів), кінці яких зазвичай з’єднані зваркою або пайкою. При наявності різниці температур в місцях з’єднання термоелектродів в колі генерується термоЕРС, яка залежить тільки від температури спаїв і матеріалів термоелектронів і не залежить від їх діаметру та розподілу температури по їх довжині. Якщо температура одного з кінців термопари постійна, то термоЕРС залежить тільки від її робочого кінця.

Термохімічні індикатори засновані на властивості хімічних компонентів змінювати колір при певних температурах. Діапазон зміни температури термохімічними індикаторами 318…1073К, точність вимірювання складає  . .

Рідкокристалічні термоіндикатори представляють собою багатокомпонентні композиції, що складаються з холестеричних рідких кристалів і мають термічну залежність області світла. Тонкий шар такої речовини при освітлені білим світлом приймає різне забарвлення. При цьому колір рідкокристалічного індикатора змінюється від червоного до фіолетового в залежності від температури. Рідкокристалічні термоіндикатори забезпечують точність вимірювання температури до десятих долей градуса при відносній похибці 0.1%. Для вимірювання температури і теплового опору використовують реєстрацію електричних параметрів виробу, які змінюються в залежності від температури. Наприклад, для якісної оцінки з’єднання кристалу з подложкою використовують метод контролю по перехідній тепловій характеристиці. Цей метод оснований на нагріві електричним імпульсом, тривалість якого перевищує теплову сталу кристала, але суттєво менше теплової сталої корпуса та зводиться до вимірювання температурної залежності прямого падіння напруги на  -переході. -переході.

1.2.2

Безконтактні методи

До безконтактних належить один з найбільш розповсюджених методів, заснований на реєстрації власного інфрачервоного випромінювання контрольованого виробу.

Мікросхема при роботі розсіює електричну потужність, викликає розігрів елементів. Тому її поверхня завжди має температуру на кілька градусів вище температури оточуючого середовища. Таким чином, будь-яка ІМ є джерелом інфрачервоного випромінювання. Спектр, потужність та просторові характеристики випромінювання залежать головним чином від температури елементів ІМ та стану її поверхні. З підвищенням температури потужність випромінювання швидко зростає, причому максимум спектральної інтенсивності зсувається в короткохвильову область.

1.3

Радіаційні методи контролю

Радіаційні методи неруйнівного контролю ґрунтуються на використанні інформації, що отримана в результаті взаємозв’язку випромінювання з виробом, що контролюється. До числа радіаційних методів контролю відносяться: рентгенівські методи, метод фотоакустичної спектроскопії та ін.

1.3.1

Рентгенівські методи

Рентгенівські методи контролю і аналізу структури матеріалів та виробів використовуються в сучасній мікроелектроніці. Вони дозволяють отримати інформацію про орієнтації та структурну досконалість вихідних монокристалів, про величину деформації і параметри кристалічної решітки, про фазовий склад об’єктів, а також контролювати щільність і розподіл дефектів в кристалах та епітаксій них плівках без руйнування об’єктів дослідження, знаходити макровключення, геометричні відхилення правильності збирання ІМ та ін. Для аналізу відмов можуть бути використані наступні ти властивості рентгенівського випромінювання: поглинання, відхил в кристалічній решітці, власне випромінювання. В залежності від використання цих властивостей та способу перетворення і реєстрації інформації рентгенівські методи діляться на рентгенодифракційні, рентгеноструктурні, рентгеноспектральні, рентгенівські тіньові.

Методи рентгенівського аналізу основані на контролі виробу шляхом випромінювання рентгенівських дифракційних спектрів. Фізична сутність цих методів полягає в тому, що рентгенівські промені, проходячи через речовину, впливають на електрони його атомів. При цьому електронам передається коливальний рух, частота якого співпадає з частотою первинних електромагнітних коливань рентгенівського випромінювання. Промені, розсіяні електронами атомів, інтерференціюють між собою. Якщо первинне випромінювання складається з хвиль різної довжини, то отримуємо велику кількість інтерференційних максимумів від кожної родини площин з різними міжплощинними відстанями. Вимірювання цієї відстані дозволяє здійснити рентгеноструктурний аналіз. За способом реєстрації дифракційної картини методи рентгеноструктурного аналізу діляться на фотографічні і іонізаційні (за допомогою лічильників). За допомогою методів рентгеноструктурного аналізу визначається кристалічна структура і фізико-хімічна природа фаз, що утворюються в результаті технологічного процесу, старіння, вплив оточуючого середовища, а також порушення кристалічних структур.

1.3.2

Фотоакустична спектроскопія (ФАС)

Серед переваг цього методу аналізу хімічного складу матеріалів на першому місці стоять ширина і універсальність застосування і можливості отримання інформації не тільки про хімічний склад, але і про фізичні параметри матеріалів. Позитивна якість полягає також в тому, що він не потребує виготовлення спеціальних зразків та застосовується для дослідження кристалічних, аморфних і порошкоподібних матеріалів. Метод заснований на фото акустичному ефекті, що полягає в генерації акустичних коливань в газу, що оточує тверде тіло, при впливі на його поверхню імпульсного електромагнітного випромінювання (УФ-, видимого або ІЧ-діапазонів). Акустичні коливання, тобто періодичні коливання тиску газу, виникають за рахунок періодичного нагріву і охолодження поверхні (або об’єму) твердого тіла в результаті часткового поглинання ним випромінювання. Температурні зміни в газі зосереджені головним чином на прилеглому до поверхні шарі, товщина якого залежить від теплопровідності газу і частоти модуляції випромінювання. акустичні коливання реєструються мікрофоном. Вимірюючи інтенсивність акустичного сигналу від мікрофона як функцію довжини джерела випромінювання, отримують фотоакустичний спектр. На основі аналізу фотоакустичного спектру або величини фотоакустичного сигналу можна визначити коефіцієнт оптичного поглинання, теплопровідність та ін. параметри дослідних тіл. метод ФАС використовується також для вивчення адсорбції і хемосорбції.

II

.

ІНТЕГРАЛЬНА МІКРОСХЕМА К155 ЛА7

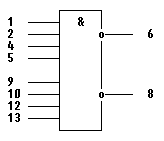

Мікросхема представляє собою два логічних елементи 4І-НІ з відкритим колектором і великим коефіцієнтом розгалуження по виходу. Корпус К155 ЛА7 типу 201.14-1, маса не більше 1г і у К155 ЛА7 типу 201.14-8, не більше 2.2г.

Рисунок 2.1 – Корпус К155 ЛА7

Умовне графічне зображення

1, 2, 4, 5, 9, 10, 12, 13 – входи Х1 – Х8;

6 – вихід У1;

7 – спільний;

8 – вихід У2;

14 – напруга живлення.

Електричні параметри

| 1 |

Номінальна напруга живлення |

5 В  5% 5% |

| 2 |

Вихідна напруга низького рівню |

не більше 0.4 В |

| 3 |

Вихідна напруга високого рівню |

не менше 2.4 В |

| 4 |

Напруга на антизвоному діоді |

не менше -1.5 В |

| 5 |

Вхідний струм низького рівню |

не більше -1.6 мА |

| 6 |

Вхідний струм високого рівню |

не більше 0.04 мА |

| 7 |

Вхідний пробивний струм |

не більше 1 мА |

| 8 |

Струм короткого замикання |

-18…-70 мА |

| 9 |

Струм вживання при низькому рівні вихідної напруги |

не більше 22 мА |

| 10 |

Струм вживання при високому рівні вихідної напруги |

не більше 8 мА |

| 11 |

Вживана статична потужність на один логічний елемент |

не більше 39.4 мВт |

| 12 |

Час затримки розповсюдження при включенні |

не більше 18 нс |

| 13 |

Час затримки розповсюдження при виключенні |

не більше 60 нс |

III

.

ВИПРОБУВАННЯ ІНТЕГРАЛЬНОЇ МІКРОСХЕМИ К155 ЛА7

Дослідження ІМ на кліматичний вплив проводять для перевірки спроможності виробів виконувати свої функції, зберігати параметри та/або зовнішній вигляд в межах встановлених норм під дією та після неї.

Кліматичні дослідження проводять не тільки на стадії проектування ІМ,але і в серійному виробництві для відбраківки потенційно не надійних виробів і для контролю стабільності виробництва. Режими і умови випробування ІМ встановлюють в залежності від ступеня жорсткості, яка, в свою чергу, визначається умовами подальшої експлуатації ІМ в складі системи. Вироби вважають такими, що витримали випробування, якщо вони під час та після його проведення задовольняють вимогам, заданим в технічних вказівках (ТВ) для даного виду випробувань.

Для підвищення інформативності та ефективності кліматичних досліджень при освоєні та виробництві виробів доцільно проводити їх в такій послідовності, при якій кожне наступне випробування підсилює дію попереднього, яке могло б залишитися не поміченим. Пропонується так звана нормалізована послідовність кліматичних випробувань, що включає випробування при підвищеній температурі, короткочасне випробування на вологостійкість в циклічному режимі (перший цикл), випробування на вплив знижених температур і атмосферного тиску, випробування на вологостійкість в циклічному режимі (решта циклів). При цьому між будь-якими вказаними випробуваннями допускається перерва не більше 3 діб, за виключенням інтервалу між випробуваннями на вологість і на вплив зниженої температури, який не повинен перевищувати 2 доби. Параметри виробів зазвичай вимірюють с початку і вкінці нормалізованої послідовності.

3.1

Вплив зміни температури середовища

3.1.1

Механізм дії температур

Випробування на вплив зміни температури середовища проводять для перевірки працездатності і збереження зовнішнього вигляду ІМ після вказаного впливу. В залежності від призначення і умов експлуатації, а також від конструктивних особливостей ІМ випробування проводять за методом або двох камер (для ІМ, які в умовах експлуатації підлягають швидкій зміні температур середовища), або однієї камери (при повільній зміні температури середовища). Для випробування встановлюють три цикли, якщо інше їх число не обумовлено в технічних вказівках (ТВ). Кожний цикл складається з двох етапів-випробувань: при зниженій і підвищеній температурі середовища.

При випробувані за методом двох камер ІМ виключеному стані поміщують в камеру холоду, а потім в камеру тепла, температуру в яких попередньо доводять до граничних значень. Вироби розміщують на спеціальному транспортному пристрої, який автоматично переміщує їх з однієї камери в іншу. Для виключення випадіння роси на поверхні виробів допускається розміщати їх в поліетиленових мішках, що повинно бути обумовлено в ТВ. Час переносу з камери холоду в камеру тепла і назад повинно бути мінімальним (не більше 5 хв.). При цьому рекомендується, щоб час досягнення заданого температурного режиму в камері після загрузки в неї виробів також не перевищував цього значення.

При випробуванні ІМ методом однієї камери вироби в виключеному стані розміщують в камері тепла і холоду КТХ-0.4-65/155 (рис.3.1). Температуру в камері спочатку знижують, а потім підвищують до граничного значення. Швидкість зміни температури при охолодженні рекомендується встановлювати не менше 10

С/хв., а при нагріві – не менше 20

С/хв. Для обох методів випробувань ІМ витримують при заданих температурах в продовж часу, що необхідний для досягнення виробами теплової рівноваги по всьому об’єму. Під час випробування електричне навантаження на ІМ не подають, а їх електричні параметри вимірюють до і після всіх циклів випробування, попередньо витримавши ІМ в нормальних кліматичних умовах. Одночасно з вимірюванням необхідних електричних параметрів виконують огляд ІМ.

3.1.2 Робота камери тепла і холоду

На рисунку 3.1 наведена схема камери тепла і холоду КТХ-0.4-65/155, призначеної для випробування малогабаритних ІМ на стійкість до підвищеної (до +1550

С) та зниженої (до -650

С) температур. Камера забезпечує підтримання температури в діапазонах -65…+100 і +100…+1550

С з точністю не гірше  10

С і 10

С і  1%. Нерівноважність розподілу температури по об’єму камери складає 1%. Нерівноважність розподілу температури по об’єму камери складає  40

С. При встановленні в камері заданого режиму середня швидкість змін температури в діапазонах +35…-650

С і +35…+1550

С відповідне не менше 0.5 і 1.50

С/хв. Робочій об’єм камери 0.4 м3

. 40

С. При встановленні в камері заданого режиму середня швидкість змін температури в діапазонах +35…-650

С і +35…+1550

С відповідне не менше 0.5 і 1.50

С/хв. Робочій об’єм камери 0.4 м3

.

Для створення в камері позитивних температур служить нагрівач 1

, а для покращення теплообміну між нагрівачем і повітрям в корисному об’ємі 3

камери і зменшення нерівноважного розподілу температури в об’ємі – вентилятор 5

. Температури нижче 00

С створюють за допомогою холодильної машини, яка може працювати в двох режимах: помірного (до -200

С) і сильного (до -650

С) холоду. При роботі в першому режимі хладагент (рідкий фреон-22) із конденсатора 12

через вентиль 11

, теплообмінник 10

, фільтр 9

і соленоїдний клапан 8

надходить в терморегулюючий вентиль 7

і через нього подається в випарник 6

. На випарювання фреону потрібна велика кількість тепла, яка відбирається з повітря, що знаходить в об’ємі камери. В результаті температура в камері знижується, а фреон через теплообмінник 10

повертається в компресор 13

і стискається до тиску конденсації. Із компресора пари фреону поступають в конденсатор, де вони знову конденсуються, відаючи тепло водопровідній воді, що охолоджує конденсатор.

1

– нагрівач; 2

– двері; 3

– корисний об’єм; 4

, 6

– випарники; 5

– вентилятор; 7

– терморегулюючий вентиль; 8

– соленоїдний клапан; 9

, 20

– фільтри; 10

, 14

, 26

– теплообмінники; 11

, 23

– вентилі; 12

– конденсатор теплотехнічний; 13

, 22

– компресори; 15

– конденсатор-випарник; 16

, 25

– термовентилі; 17

, 19

, 21

, 24

– соленоїдні вентилі; 18

– дюза; 27

– ємність.

Рисунок 3.1 – Схема камери тепла і холоду КТХ-0.4-65/155

При роботі в другому режимі використовують другий хладагент – фреон-13, а фреон-22 служить для охолодження фреону-13. Соленоїдний клапан закривається, і рідкий фреон-22 через соленоїдний вентиль 17

і термовентиль 16

поступає в змійовик конденсатора-випарника 15

. Забравши тепло у поступаючого сюди ж із компресора 22

через теплообмінник 14

газоподібного фреону-13, фреон-22 випаровується, а фреон-13 конденсується в міжтрубному просторі конденсатора-випарники. Випарюваний фреон-22 через теплообмінник 10

повертається в компресор 13

, а рідкий фреон-13 із конденсатора-випарника через теплообмінник 26

, соленоїдний вентиль 21

і фільтр 20

по двом паралельним віткам: соленоїдному вентилю 24

і термовентилю 25

, з однієї сторони, і обвідної лінії – соленоїдному вентилю 19

в дюзі 18

– з другої, поступає в випарник 4

і охолоджує камеру. Обвідна лінію слугує для збільшення швидкості виходу на заданий режим (діапазон -30…-500

С). В інших випадках соленоїдний вентиль 19

закритий. Із випарника 4

пари фреону-13 нагнітаються компресором 22

в теплообмінник 14

, що охолоджується водою, звідки поступають в міжтрубний простір конденсатора-випарника, де в результаті охолодження рідким фреоном-22 знову відбувається їх конденсація. Для зберігання фреону-13 при ремонті холодильної машини (М2) служить ємність 27

, яка пов’язана з усмоктуючою і нагрівальною сторонами компресора системою трубопроводів і вентилів 23

.

Камера має ручне управління для перевірки і налагодження холодильних агрегатів і нагрівача і автоматичне – для створення і підтримки температурних режимів. Управління камерою і регулювання температури виконується за допомогою блоку управління. Потрібну температуру встановлюють по задатчику температури (ЗТ), який разом з датчиками температури (R1, R2), розміщеними в камері, утворює термочутливий міст. Доки температура в камері не досягне необхідного значення, з мосту на вхід регулятора температури (РТ) поступає сигнал, пропорційний відхиленню температури. Фаза цього сигналу залежить від знаку заданої температури (- або +). З виходу регулятора температури на вхід управляючого пристрою (УП) подається постійна напруга, пропорційна розбалансу мосту. В залежності від знаку напруги сигнал з виходу УП поступає на тиристорний регулятор (ТР), що змінює напругу на нагрівачі, або на пусковому пристрої (ПП), що управляє роботою холодильних машин (М1 і М2). Коли температура в камері досягне необхідного рівня, міст балансується, сигнал на його виході становиться рівним нулю, і нагрівач або холодильні машини вимикаються. Контролюється і записується температура за допомогою врівноваженого мосту (ВМ) КСМ1-002, що працює від датчика температури – терморезистора R3. При порушенні нормального режиму роботи камери (зміна температури, зупинка вентилятора) спрацьовує звукова і світлова сигналізація.

Випробувані вироби закріплюють в спеціальних пристосуваннях. Матеріали, що застосовуються для кріплення малогабаритних виробів, повинні мати велику теплопровідність. Пристосування встановлюють на платі, що розміщена всередині корисного об’єму і має гнізда, з’єднані із штепсельними роз’їмами, що знаходяться зовні камери. З’єднання виконують термостійким екранованим проводом з надійно заземленим екраном. До штепсельних роз’їмів підключають випробувальну і вимірювальну апаратуру.

В процесі експлуатації камер подібного типу слідкують за справністю всіх елементів, звертаючи особливу увагу на справність заземлюючих пристроїв, рівень масла в компресорах і періодично перевіряючи герметичність холодильної системи.

3.2 Випробування на багатократні удари

3.2.1 Механізм дії удару

В механізмі абсолютно твердого тіла удар розглядається як деякий стрибкоподібний процес, тривалість якого безкінечно мала. Під час удару в точці зіткнення тіл виникають великі, але миттєво діючі сили, що призводять до конечної зміни кількості рухів. В реальних системах завжди діють конечні сили в продовж конечного інтервалу часу, та співудар двох тіл, що рухаються, пов’язаний з їх деформацією поблизу точки зіткнення та розповсюдження хвилі стиснення всередині цих тіл. Тривалість удару залежить від багатьох фізичних факторів: пружних характеристик матеріалу співударних тіл, їх форми і розміру, відносної швидкості зближення та ін.

Зміну прискорення в часі називають імпульсом ударного прискорення або ударним імпульсом, а закон зміни прискорення в часі – формою ударного імпульсу. До основних параметрів ударного імпульсу відносять пікове ударне прискорення (перевантаження),тривалість дії ударного прискорення і форму ударного імпульсу. Результат дії удару на виріб (реакція виробу) залежить від його динамічних властивостей – маси, жорсткості та частоти власник коливань.

а

m

11

, a

m

21

, a

m

31

– максимальні позитивні прискорення під час удару; a

m

12

, a

m

22

, a

m

32

– теж саме, після удару; а

m

23

– максимальне негативне прискорення під час удару; а

m

14

, a

m

24

, a

m

34

– теж саме після удару.

Рисунок 3.2 – Криві збудження виробів при ударі

За реакцією ІМ на дію ударного імпульсу розуміють відгук виробу на цю дію. Розрізняють декілька основних видів реакції ІМ, що відповідають балістичному (або квазіамортизаційному), квазірезонансному і статичному (або квазістатичному) режимам збудження.

Характеристики прискорення  для виробів з різними періодами Т01

власних коливань наведені на рис.3.2. При Т01

>>τ – балістичний режим збудження – максимальне значення а

m

12

прискорення виробу завжди менше максимального (пікового) значення а

n

прискореннязбудженого ударного імпульсу: а

m

12

<а

n

(рис.3.2, а). При Т01 для виробів з різними періодами Т01

власних коливань наведені на рис.3.2. При Т01

>>τ – балістичний режим збудження – максимальне значення а

m

12

прискорення виробу завжди менше максимального (пікового) значення а

n

прискореннязбудженого ударного імпульсу: а

m

12

<а

n

(рис.3.2, а). При Т01

τ – квазірезонансний режим збудження – а

m

21

>а

n

(рис.3.2, б). При Т01

<<τ спостерігається статичний режим збудження – виріб повторює діючий ударний імпульс, тому а

m

31

=а

n

(рис.3.2, в). В цьому випадку після дії імпульсу мають місце залишкові коливання власної частоти f0

виробу. τ – квазірезонансний режим збудження – а

m

21

>а

n

(рис.3.2, б). При Т01

<<τ спостерігається статичний режим збудження – виріб повторює діючий ударний імпульс, тому а

m

31

=а

n

(рис.3.2, в). В цьому випадку після дії імпульсу мають місце залишкові коливання власної частоти f0

виробу.

3.2.2 Характеристики режимів випробування

Розрізняють два види випробувань на ударне напруження: на ударну пружність і ударну стійкість. При випробуванні на ударне напруження випробуванні дослідні ІМ піддають впливу або одиночного, або багатократний ударів. В останньому випадку частота слідування ударів повинна бути такою, щоб можна було виконати контроль параметрів ІМ, що перевіряються. Основні характеристики режимів використання ІМ при багатократному впливі ударів – пікове ударне прискорення і загальне число ударів – що задаються у відповідності із ступенем жорсткості випробування (табл.3.1).

Таблиця3.1 – Основні характеристики режимів випробування

| Ступінь жорсткості |

Пікове ударне прискорення, g |

Загальне число ударів для передбаченого в стандартах і ТВ на вироби вибірки об’ємом |

| 3 і менше |

більше 3 |

I

II

III

IV

|

15

40

75

150

|

12000

12000

6000

6000

|

10000

10000

4000

4000

|

Форма ударного імпульсу як одна з важливих характеристик, що забезпечує єдність випробувань, повинна регламентуватися з часними технологічними пристроями (ЧТП). Найнебезпечнішим для виробу є трапецеїдальний імпульс, оскільки він має найбільш широку область квазірезонансного збудження і найбільший коефіцієнт динамічності в цій області. На практиці частіше використовують напівсинусоідальний ударний імпульс, формування якого найбільш просте і потребує найменших затрат енергії.

Випробування на ударне навантаження проводять в квазірезонансному режимі збудження. Тривалість дії ударного прискорення τ вибирають в залежності від значення нижньої резонансної частоти f0н

виробу.

Якщо вироби мають амортизатори, то при виборі тривалості дії уданого прискорення враховують нижні резонансні частоти самих виробів, а не елементів захисту. В якості параметрів, що перевіряються, вибирають ті, за зміною яких можна судити про ударну стійкість ІМ в цілому (спотворення вихідного сигналу, стабільність характеристик функціонування та ін.).

При розробці програми випробувань напрям впливів ударів встановлюють в залежності від конкретних властивостей випробуваних ІМ. Якщо властивості ІМ невідомі, то випробування проводять в трьох взаємоперпендикулярних напрямках. При цьому рекомендується обирати тривалість ударів, що викликають резонансне збудження випробуваних ІМ.

Ударну міцність оцінюють за цілісністю конструкції. Вироби вважають такими, що витримали випробування на ударну міцність, якщо після випробування вони задовольняють стандартам і програмі випробувань (ПВ) для даного виду випробування.

Випробування на ударну стійкість рекомендують проводити після випробування на ударну міцність. Часто їх поєднують. Відміна від випробування на ударну міцність випробування на ударну стійкість здійснюють під електричним навантаженням, характер і параметри якого встановлюють в ЧТП і ПВ. При цьому контроль параметрів ІМ проводять в процесі удару для перевірки працездатності виробів і виявлення помилкових спрацювань. Вироби вважають тими, що пройшли випробування, якщо в процесі і після нього вони задовольняли вимогам, встановленим в стандартах і ПВ для даного випробування.

3.2.3 Пристрої для випробування

Для випробування ІМ на поодинокі удари служать ударні стенди копрового типу, а на багатократні – стенди кулачного типу, що відтворюють удари напівсинусоідальної форми. В цих стендах використовується принцип вільного падіння з випробуваним виробом на амортизуючі прокладки.

На рис.3.4 наведений пристрій механічного стенду кулачного типу. Стіл 1

представляє собою стальну плиту з пазом для кріплення виробу, на нижній стороні якої є направляючі 4

, переміщують у втулках, закріплених в кронштейнах станини. На спеціальних упорах чугуної станини розміщені амортизуючі прокладки 5

для регулювання ударного прискорення, а в нижній частині станини є резонансні амортизатори 8

, що поглинають частину енергії удару. Провідний механізм, що складається з кліноременної передачі 2

і електродвигуна 7

, встановлений на площадці всередині станини. Натягнення ременя регулюють змінюючи набір шайб, розміщених під електродвигуном. Підйом столу здійснюється за допомогою кулачка 3

, що обертається від провідного механізму.

1

– стіл; 2

– кліноременна передача; 3

– кулачок; 4

– направляючі; 5

– амортизуюча прокладка; 6

– станина; 7

– електродвигун; 8

– резинові амортизатори.

Рисунок 3.4 – Схема стенду для випробування ІМ на вплив багатократних ударів

При випробуванні багатократних навантажень ударні стенди повинні забезпечити отримання заданого прискорення не більше ±20%. Ударне навантаження, тривалість і форма ударного імпульсу регулюються в широких межах за допомогою амортизуючих повстяних, фетрових, резинових, пластмасових або комбінованих прокладок. Для формування напівсинусоідального імпульсу тривалістю 0.5…5 мс використовують резину середньої та підвищеної твердості або фетр; для імпульсів тривалістю 0.5 мс може виявитися доцільним використання винипласту, фторопласту та ін. листових матеріалів. В деяких випадках використовують багатошарові прокладки. При цьому між резиновими і можуть бути встановлені металеві прокладки із листового алюмінію або сталі товщиною 1…2 мм. Удари тривалістю 0.1 і менше рекомендується отримувати співударом стальних загартованих поверхонь – плоскої та сферичної. В цьому випадку стіл виконується у вигляді бойка.

Також застосовують електродинамічні і пневматичні ударні стенді. В електродинамічних стендах через котушку збудження рухливої системи пропускають імпульс струму, амплітуда і тривалість якого визначають параметри ударного імпульсу. На пневматичних стійках ударне прискорення отримують при співударі столу із снарядом, що випущений із пневматичної пушки.

3.3

Випробування на вплив лінійного навантаження

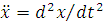

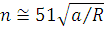

Випробування проводять для перевірки працездатності виробів під дією лінійного навантаження і після нього. Випробування відбувається на спеціальних стендах – центрифугах, що створюють в горизонтальній площині радіально направлене прискорення. Частота обертання (хв-1

) платформи центрифуги

, ,

де а

– лінійне (відцентрове) прискорення, g; R

– відстань від осі обертання до геометричного центру виробу або його центру тяжіння, см.

Випробуваний виріб розміщують на столі центрифуги таким чином, щоб розкид прискорень малогабаритного виробу відносно його центру тяжіння не перевищував ±10% прискорення в центральній точці, а для ІМ з габаритними розмірами більше 100 мм цей розкид може складати від -10 до +30%. Випробування проводять без електричного навантаження. Це пояснюється великими похибками, що вносяться в контролюючий вихідний сигнал при передачі його через струмозйомник центрифуги. Якщо ІМ випробується при електричному навантаженні, то необхідно контролювати такі параметри, за змінами яких можна судити при стійкості до впливу лінійного прискорення виробу в цілому. Тривалість випробування визначається значенням лінійного прискорення. При випробуванні з прискоренням до 500 g тривалість випробування складає 3 хв в кожному напрямку, а при прискоренні більше 500g – 1 хв. Для встановлення заданого прискорення змінюють частоту обертання або відстань R

від осі обертання, переміщуючи випробуваний виріб вздовж осі платформи.

1

– кожух; 2

– колектор; 3

- електродвигун; 4

– затискний пристрій; 5

– стіл; 6

– кришка; 7

– вал; 8

– барабан; 9

– електромагніт.

Рисунок 3.5 – Конструкція центрифуги

Основні характеристики центрифуги – максимальне прискорення, вантажопідйомність, число струмопроводів.

Конструкція центрифуги Ц 1/150 показана рис.3.5. Стіл 5

представляє собою диск діаметром 570 мм, закріплений в верхній частині валу 7

, на якій насаджені також барабан 8

, що виконує роль шківу і гальмівного пристрою, і колектор 2

. Вал встановлений на двох підшипниках. Всередині валу проходять 24

проводи, кінці яких під’єднанні до колектору і штепсельним роз’їмом, що розміщений біля затискних пристроїв 4

. В останніх кріплять печатні плати з випробувальними виробами. Від кожної печатної плати прокладений джгут із 12 проводів, які через штепсельний роз’їм з’єднані з проводами, що йдуть від колектору. В кожусі 1

над валом є отвір для підключення тахометру. До нижнього валу підключають тахогенератор, що служить датчиком частоти обертання. Ротор центрифуги приводиться до обертання електродвигуном 3

постійного струму, а для його гальмування служить електромагніт 9

. живлення на електродвигун подається з пульту управління, а на випробуваний вирів – від блоку живлення через колектор. Доступ до столу центрифуги здійснюється через кришку 6

. Колектор також закритий кришкою. Обидві кришки мають блокування. Так як вироби кріпляться завжди на одній і тій самій відстані від центру, прискорення залежить тільки від частоти обертання ротору.

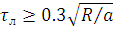

В процесі розгону центрифуги окрім відцентрових сил, що визначають лінійне прискорення, виникають сили інерції, що повідомляють об’єкту випробування дотичні прискорення, які відсутні в реальних умовах експлуатації. Дотичні прискорення, що оказують додаткові впливи на вихідні параметри дослідних ІМ, можуть привести до спотворення результатів випробування. Тому час розгону або гальмування центрифуги повинен відповідати умові

або або , ,

де R

– відстань від осі обертання до контрольної точки (центру тяжіння випробуваного виробу), см; а

– лінійне прискорення, g; n

– частота обертання платформи центрифуги, хв-1

.

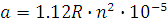

Основний елемент центрифуги – слідкуючий привід, що перетворює вхідний сигнал (напругу) двигуна в кутову швидкість валу. Контролюючи частоту n

обертання в контрольній точці

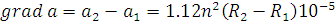

Так як радіус вимірюється від центру тяжіння випробуваного виробу, то для виробів більших розмірів і для центрифуги з малим радіусом столу лінійне прискорення значно змінюється упродовж виробу. Ця зміна, обумовлена різністю навантаження між двома точками, що розміщені упродовж радіусу стола центрифуги, є градієнт лінійного прискорення

де R

1

і R

2

(R

2

>R

1

) – радіуси двох контрольованих точок випробуваного виробу.

Для точного випробування великих виробів стіл центрифуги має бути більшого діаметру, ніж розміри випробуваного виробу.

Пристрій для кріплення виробу повинен бути достатньо жорстким і допускати проведення випробувань в трьох взаємоперпендикулярних напрямках. Центри тяжіння повинні співпадати з центром тяжіння столу.

Для вимірювання частоти обертання найбільше розповсюдження отримали електронні тахометри з генератором постійного і змінного струму, імпульсні і стробоскопічні. Тахометри з генератором постійного струму використовують для вимірювання частоти обертання з точністю ±(1…5)%. Тахометри з генератором змінного струму використовують для підвищення точності вимірювань. Імпульсні і стробоскопічні тахометри служать для вимірювання великих частот обертання.

3.4 Вплив підвищеної вологості

3.4.1 Процес випробування

Випробування проводять для встановлення вологостійкості ІМ. Розрізняють два види випробувань: тривале і прискорене. Тривале випробування здійснюють з метою визначення спроможності виробів зберігати свої параметри при тривалому впливі вологості і після його закінчення; прискорене випробування – с метою оперативного виявлення грубих технологічних дефектів в серійному виробництві і дефектів, які могли виникнути в попередніх випробуваннях.

Обидва види випробувань можуть бути проведені в циклічному (з конденсацією вологи) і безперервному (без конденсації вологи) режимах. Конкретний режим випробування встановлюють в залежності від зазначення і умов експлуатації ІМ. Циклічний режим випробування характеризується впливом підвищеної вологості при циклічному вимірюванні температури повітря в камері. Зазвичай його використовують для випробування виробів усіх класів, що не мають ущільненого кожуху, які повинні зберігати працездатність в умовах роси. При випробуванні на вологостійкість в циклічному режимі вироби піддають впливу циклів, тривалість кожного з яких складає 24 години. Число циклів встановлюють в залежності від ступеня жорсткості випробування, визначуваною конструкцією і зазначенням випробуваних приладів. Кожен цикл можна поділити на три етапи (рис.3.6). На першому температура в камері поступово підвищують до верхнього значення, вказаного в НТД. Рекомендована температура прискорених випробувань (55±2)0

С, відносна вологість не менше 95%, за виключенням останніх 15 хв (не менше 90%).

Рисунок 3.5 – Етапи зміни відносної вологості ζ і температури t

оточуючого середовища в циклічному режимі прискореного випробування виробів:  год – час, в продовж якого не допускається конденсація вологи в виробах; I – кінець підйому температури; II – початок падіння температури год – час, в продовж якого не допускається конденсація вологи в виробах; I – кінець підйому температури; II – початок падіння температури

Підвищення температури і вологості необхідно проводити достатньо швидко, щоб забезпечити конденсацію вологи на виробах. Для виникнення конденсації температура поверхні зразків повинна бути нижче точки роси повітря в камері.

На другому етапі випробування підтримують верхнє значення температури в продовж 12 год. ± 30 хв з початку циклу. Відносна вологість повинна складати (93±3)% за виключенням перших 15 хв, коли її значення повинно знаходитися між 90 і 100%. На третьому етапі випробування температуру в камері знижують до (25±3)0

С за час від 3 до 6 год. Відносна вологість при цьому повинна бути не менше 95%, за виключенням перших 15 хв (не менше 90%). Допускається замість природного охолодження виробу в камері, де проводились випробування при верхньому значенні температури, переносити вироби із цієї камери в камеру із зниженою температурою, причому час переносу не повинен перевищувати 15 хв.

При зниженні температури в камері волога може проникати всередину виробів через різні мікроканали в зварних і паяних швах. Фізичний механізм цього явища полягає в наступному. При зниженні температури в камері повітря у внутрішній порожнині випробуваного виробу охолоджується і тиск в ній зменшується. Через перепад тисків в оточуючому середовищі і всередині порожнини волога дифундує по капілярам всередину порожнини корпусу. Тому випробування на вологостійкість в циклічному режимі може бути рекомендовано для виробів, що мають вільні внутрішні порожнини.

В безперервному режимі випробування не передбачена конденсація вологи на виробах, тому безперервне випробування проводять при постійних значеннях температури і вологості в камері. Час витримки при заданій температурі визначається часом досягнення теплової рівноваги. Потім відносну вологу повітря в камері підвищують до (95±3)% і далі підтримують це значення (як і значення температури) постійним в продовж всього часу випробування.

Методики проведення прискореного випробування виробів в безперервному і циклічному режимах аналогічні. Тривалість випробувань встановлюється в залежності від ступеня жорсткості. По закінченню прискореного випробування вироби витримують в нормальних умовах впродовж 1…2 год., тоді як по закінченню тривалого випробування – не менше 24 год.

Випробування при електричному навантаженні передбачається в тому випадку, якщо вплив вологи в умовах експлуатації виробів під напругою може призвести до електрохімічної корозії. В якості навантаження при такому випробуванні служить напруга, що забезпечує мінімальне виділення тепла в випробуваних виробах. В більшості випадків випробування на вологостійкість проводять без електричного навантаження. Параметри виробів вимірюють в кінці випробування (при циклічному режимі – на останньому циклі в кінці останньої години витримки при верхньому значенні температури), не виймаючи їх з камери вологості.

3.4.2 Камери тепла і вологи

Камери тепла і вологи, що використовуються для проведення випробування на вологостійкість, відрізняються габаритними розмірами, точністю підтримки режиму, діапазоном характеристик. Так, камери, призначені для відтворення циклічного режиму випробування, повинні забезпечувати циклічну зміну температури в межах заштрихованих областей на рис.3.5. камери, призначені для відтворення безперервного режиму, повинні підтримувати режим випробування в робочому об’ємі в межах ±3% нормованого значення вологості і ±20

С нормованого значення температури. Враховуючи, що незначні зміни температури супроводжуються значними коливаннями відносної вологості, слід застосовувати камери з точністю регулювання температури за сухим термометром ±40

С, а за вологим – від +0.4 до -0.20

С. Зниження температури більш ніж на 0.50

С при високій відносній вологості і підвищеній температурі може призвести до випадіння роси, що є недоліком камери.

Якщо на стелі і на стінках камери утворюються краплі конденсованої вологи, то вони не повинні потрапляти на дослідні вироби. Для цього над виробами слід встановлювати двоскатний навіс із некорозійного матеріалу, а самі вироби розміщати в камері таким чином, щоб краплі конденсованої води не потрапляли з одних виробів на інші. Стінки камери і деталі, що знаходяться всередині неї, повинні бути стійкі до корозійного впливу вологи, що утворюється в камері. Камера КТВ-0.4-155, схема якої зображена на рис.3.6 може працювати в ручному і автоматичному режимах.

1

– «сухий» термометр опору; 2

– «мокрий» термометр опору; 3

– чохол з батисту; 4

, 10

- вентилятори; 5

, 6

, 18

, 25

– платинові термометри опору; 7

, 15

– нагрівачі; 8

– змійовик; 9

– заслінка; 11

, 12

, 19

– соленоїдні вентилі; 13

, 14

– датчики нижнього та верхнього рівнів води; 16

– паровий зволожувач; 17

, 20

, 27

, 28

- електронні мости; 21

– корисний об’єм камери; 22

– простір між стінками камери для циркуляції повітря; 23

– паропровід; 24

– склянка підпитки; 26

- резервуар з дистильованою водою.

Рисунок 3.6 – Схема камери тепла і вологи КТВ-0.4-155

Позитивна температура в камері утворюється в результаті теплообміну між повітрям, що знаходиться в корисному об’ємі 21

, і нагрітим повітрям, що циркулює в просторі 22

між її стінками. Для примусової циркуляції повітря служить вентилятор 10

, а для кращого теплообміну і вирівнювання температури шляхом перемішування повітря в корисному об’ємі камери – вентилятор 4

.

Температура повітря регулюється електронним мостом 20

, датчиками температури, в якості яких застосовують платинові термометри опору 6

і 25

, встановлені відповідно поблизу від нагрівача 7

і в протилежному куті камери. Регулювання відбувається за середнім значенням температур в цих точках.

Повітря, що циркулює муж стінками камери, нагрівається нагрівачем 7

. Для охолодження повітря (при перевищенні заданої температури) слугують заслінка 9

і змійовик 8

, через який при відкриванні соленоїдного вентиля 11

попускається вода. Подавання напруги на нагрівач, соленоїдний вентиль і електромагніт, що керує заслінкою, виконується електронним мостом 20

через виконавчі реле і контактори. Контроль і безперервний запис температури в камері виконується електронним мостом 28

, датчиком температури для якого є платиновий термометр опору 5

. За його показниками вмикаються світлова і звукова сигналізація при перевищенні заданої температури, наприклад, у випадку безперервності системи управління нагрівачами або охолодженням.

Для створення необхідної відносної вологості використовується паровий зволожувач 16

, представляє собою бак з водою, що нагрівається нагрівачем 15

. Рівень води в зволожувачі регулюється соленоїдним вентилем 12

, що управляється датчиком нижнього 13

і верхнього 14

рівнів, а температура води – електронним мостом 17

за допомогою термометра опору 18

. Відносна вологість регулюється електронним мостом 27

, в плечі якого увімкнені датчики – термометри опору: «сухий» 1

і «мокрий» 2

. На термометр 2

надітий чохол 3

із батисту, який змочується дистильованою водою, для чого його нижній кінець опущений в склянку підпитки 24

, з’єднаний трубкою з резервуаром 26

, в якому знаходиться дистильована вода. Батист повинен бути завжди чистим, м’яким і вологим.

Камера може працювати в режимах тепла і підвищеної відносної вологості. В режимі підвищеної відносної вологості на електронному мості 27

встановлюють стрілку задатчика на потрібну відносну вологість, а стрілку задатчика електронного мосту 17

– на відмітку 100…1100

С. Коли камера вийде на заданий режим температури, вмикають перемикач «подача пари». Із зволожувача 16

пара поступає в камеру по трубопроводу 23

через соленоїдний вентиль 19

, що керується електронним мостом 27

. В результаті камера виходить на потрібний режим відносної вологості.

Для вимірювання електронних параметрів дослідних ІМ в камері передбачені вводи, розраховані на напругу до 5000В. Крім того, для подачі, напруг живлення в камері є отвори діаметром 80 мм, через які пропускають кабелі від вимірювальної апаратури. Перед тим на кабелі надівають пробки з теплоізолюючого матеріалу з малим волого поглинанням (пінопласт, фторопласт), які потім щільно вставляють в отвори. Щілини між кабелями і пробками і між пробками і отворами в камері заливають герметиком.

Для вимірювання вологи повітря і газів використовують гігрометри. Найбільш розповсюджені – психрометри. Принцип їх дії оснований на залежності вологи повітря від психометричної різниці. Психрометри застосовують для вимірювання вологи в широкому діапазоні температур (10…2000

С). Вони дозволяють проводити градуювання не за вологістю, а за температурою, що підвищує точність вимірювань.

IV. ВИПРОБУВАННЯ МІКРОСХЕМИ ПРИ СТУПЕНІ ЖОРСТКОСТІ I

Багатократні удари

· Пікове ударне прискорення g

= 15

· Загальне число ударівдля передбаченої в стандартах на вирів виборки об’ємом: 3 і менше – 12000; більш 3 – 10000.

Лінійне прискорення

· Лінійне прискорення g

= 10

Підвищення температури

· Температура – 400

С

Вологостійкість

· Відносна вологість (верхнє значення) – 80%

· Температура випробування – 250

С

· Наявність конденсації вологи – відсутня

ВИСНОВКИ

Інтегральні мікросхеми серії 155 – це багатофункціональні цифрові матриці, виконані за напівпровідниковою технологією на компліментарних МОН – транзисторах. Мікросхеми призначені для роботи в електронній апаратурі спеціального призначення.

Випробування на зміни температури середовища, на підвищення вологості, на багатократні удари і на лінійне прискорення направлені на перевірку працездатності під час випробування та після нього. А також за допомогою випробувань на зміни температури і на багатократні удари перевіряють ІМ на збереження їх зовнішнього вигляду при проведенні випробування та після нього.

При проведенні цих випробувань використовують спеціальні камери тепла і холоду, камери тепла і вологи, стенди для випробування на багатократні удари і конструкція центрифуги.

ВИКОРИСТАНА ЛІТЕРАТУРА

1. Глудкін О.П. Методи та пристрої випробувань РЕС і ЕВС. М., 1991р. – 336стр.

2. Готра З.Ю., Миколаїв І.М. Контроль якості і надійності мікросхем. М., 1989р. – 168стр.

3. Довідник. Цифрові та аналогові інтегральні мікросхеми. Під ред. Якубовського С.В. М., 1989р. – 496стр.

4. Аронов В.Л., Федотов Я.А. Випробування та дослідження напівпровідникових приладів. М., 1975р. – 325стр.

5. Терещук Р.М., Терещук К.М., Седов С.А. Напівпровідникові прийомопідсилювальні пристрої. Довідник. Київ. 1988р. – 695стр.

6. Глудкін О.П., Черняєв В.Н. Технологія випробування мікроелементів ріоелектронної апаратури і інтегральних мікросхем. М., 1980р. – 360стр.

7. Андерман Д.И., Воробйов Б.А. Методи та засоби випробувань РЕА. Томськ, 1986р. – 102стр.

8. Випробувальна техніка. Під ред. Клюєва В.В. М., 1982р. – 528стр.

9. Інтегральні мікросхеми і зарубіжні аналоги. Довідник. Під ред. Нефьодова В. М., 1998р. – 610стр.

10. Вітчизняні мікросхеми та їх зарубіжні аналоги. Довідник. Під ред. Перельман Б.Л., Шевельов В.Л. М., 1998р. – 376стр.

11. http://www.asc-development.ru/spravochnik-long-79.html

12. http://kazus.ru/guide/chips/la7.html

13. http://site-mirrors.icf.bofh.ru/dsheets/ic/155/la7.html

14. http://www.izme.ru/dsheets/ic/155/la7.html

|