|

СОДЕРЖАНИЕ

Введение.. 3

1. Обзор конструкций. 3

1.1. Основные требования к карданным передачам и их классификация. 3

1.2. Карданная передача с шарнирами неравных угловых скоростей. 3

1.3. Карданные передачи с шарнирами равных угловых скоростей. 3

1.4. Материалы основных деталей карданной передачи. 3

1.5. Выбор прототипа. 3

2. Проверочный расчет карданной передачи автомобиля ГАЗ-2410. 3

2.1. Нагрузочные режимы.. 3

2.2. Определение напряжения кручения и угла закручивания карданного вала 3

2.3. Определение осевой силы, действующей на карданный вал. 3

2.4. Оценка неравномерности вращения и инерционного момента. 3

2.5. Расчет крестовины карданного шарнира. 3

2.6. Расчет вилки карданного шарнира. 3

2.7. Определение допустимого усилия, действующего на игольчатый подшипник. 3

2.8. Расчет критического числа оборотов карданного вала. 3

2.9. Тепловой расчет карданного шарнира. 3

Заключение.. 3

Литература.. 3

Задание.

Выполнить проверочный расчет карданной передачи автомобиля ГАЗ-2410 "Волга" при увеличении передаваемого крутящего момента в 1,5 раза.

В жизни человека автомобиль играет важную роль. Практически с момента своего изобретения он сразу занял одно из ведущих мест в народном хозяйстве. Автомобильная промышленность развивается очень быстрыми темпами. В производстве автомобилей используются самые передовые технологии.

Следует отметить, что характерной особенностью производства автомобилей, особенно в последнее время, является ориентация его на конкретного потребителя. Благодаря этому появляется большое количество модификаций одной и той же базовой модели, различающихся по небольшому количеству параметров. Особенно это тенденция проявляется у зарубежных фирм, где комплектацию автомобиля может определять покупатель. Для отечественного автомобилестроения, а особенно для производства легковых автомобилей, это не характерно. Хотя в последнее время появляется множество "семейств" автомобилей (как, например, у Волжского автомобилестроительного завода), остается значительное количество старых моделей. В этих условиях становится актуальной "переделка" машин. Владелец самостоятельно вносит изменения в конструкцию автомобиля, стараясь максимально приспособить его под условия эксплуатации. Это может быть изменение типа кузова, установка нового агрегата в замен выработавшего свой ресурс старого и отличающегося от последнего по ряду показателей и т.п. Внесение изменений в первоначальную конструкцию автомобиля влечет за собой изменение режимов работы, нагрузок на его составные части. Новые условия работы будут отличаться от тех, которые были определены при проектировании автомобиля. Поэтому появляется потребность в проверке работоспособности агрегатов автомобиля в этих новых режимах.

Целью данной работы является выполнение проверочного расчета карданной передачи автомобиля ГАЗ-2410 при увеличении передаваемого крутящего момента. Увеличение передаваемого крутящего момента можно объяснить установкой другой коробки передач с более высокими передаточными числами или установкой нового двигателя. Последнее часто встречается на практике. Старый двигатель мог полностью выработать свой ресурс и на его место мог быть установлен новый с более высокими характеристиками. Потребность в том, чтобы двигатель развивал больший крутящий момент, может быть вызвана необходимостью преодоления большего сопротивления во время движения (эксплуатация автомобиля с повышенной нагрузкой из-за переоборудования кузова, применение нестандартного прицепа и т.п.), стремлением улучшить разгонные характеристики. При значительных изменениях характеристик двигателя необходимо проверить работоспособность карданной передачи в новых условиях эксплуатации, так как по своим параметрам она может оказаться не способной передавать повышенный крутящий момент. В этом случае потребуется внесение изменений в ее конструкцию.

Целью работы являются не только проверка работоспособности карданной передачи при увеличении передаваемого крутящего момента и предложение изменений в ее конструкции в случае неудовлетворительных результатов. Также производится анализ существующих конструкций, который предполагает детальное и углубленное ознакомление с агрегатами, узлами, близкими по своей конструкции к объекту проектирования, с последними достижениями в этой области, с перспективами развития рассматриваемых конструкций. Важны также освоение и отработка приемов проверочных расчетов агрегатов, систем автомобиля при изменении условий эксплуатации, которые могут найти применение в дальнейшей деятельности.

Карданные передачи применяются в трансмиссиях автомобилей для силовой связи механизмов, валы которых не соосны или расположены под углом, причем взаимное положение их может меняться в процессе движения. Карданные передачи применяют также для привода вспомогательных механизмов, например, лебедки. Иногда с помощью карданной передачи осуществляется связь рулевого колеса с рулевым механизмом. Карданная передача состоит из трех основных элементов: карданных шарниров, волав и их опор.

К карданным передачам (КП) предъявляют следующие основные требования:

· передача крутящего момента без создания дополнительных нагрузок в трансмиссии (изгибающих, скручивающих, вибрационных, осевых);

· возможность передачи крутящего момента с обеспечением равенства угловых скоростей ведущего и ведомого валов независимо от угла между соединяемыми валами;

· высокий КПД;

· бесшумность;

· общие требования, предъявляемые к составным частям трансмиссии – надежная передача крутящего момента, минимальный момент инерции, хороший отвод теплоты от поверхностей трения.

Для реализации этих требований в различных условиях эксплуатации для различных автомобилей существуют разные схемы карданных передач.

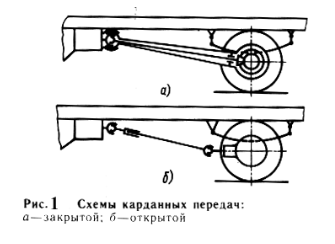

Закрытые карданные передачи. Для автомобилей, в которых реактивный момент на заднем мосту воспринимается трубой, карданная передача размещается внутри трубы. Иногда эта труба служит также для передачи толкающих усилий. Поскольку длина карданного вала в такой конструкции не изменяется при относительных перемещениях кузова и заднего моста, компенсирующее (телескопическое) соединение в карданной передаче такого типа отсутствует и используется только один карданный шарнир. При этом неравномерность вращения карданного вала в некоторой степени компенсируется его упругостью. Схема такой передачи представлена на рисунке 1, а. Существуют конструкции легковых автомобилей, в которых связь коробки передач и главной передачи осуществляется торсионным валом, а карданные шарниры отсутствуют. Это возможно на автомобилях, где главная передача установлена в кузове (Вольво-600). Однако, вышеописанные конструкции карданные передач встречаются не часто.

Открытые карданные передачи. (рис 1, б) Для автомобилей, в которых реактивный момент воспринимается рессорами или реактивными тягами, карданная передача должна иметь не менее двух шарниров и компенсирующее соединение, так как расстояние между шарнирами в процессе движения изменяется. Применяют двух-, трех - и многошарнирные передачи (последние встречаются сравнительно редко). На длиннобазных автомобилях с большим расстоянием между агрегатами используют карданные передачи, состоящие из двух валов – промежуточного и главного. Это необходимо из-за того, что применение одного длинного вала может привести к опасным поперечным колебаниям, в результате совпадения его критической угловой скорости с эксплуатационной. Короткий вал обладает более высокой критической частотой вращения. Промежуточный вал устанавливается на промежуточной опоре, которая должна иметь некоторую эластичность. Это необходимо по той причине, что силовой агрегат автомобиля (двигатель, сцепление, коробка передач), установленный на упругих подушках, имеет некоторую свободу как в вертикальной, так и в горизонтальной плоскостях. На некоторых автомобилях применяют промежуточные опоры с жестко установленными в корпусе подшипниками, но сам корпус в этом случае может качаться на цапфах, которые связаны с кронштейном, закрепленным на поперечине рамы. Открытые карданные передачи. (рис 1, б) Для автомобилей, в которых реактивный момент воспринимается рессорами или реактивными тягами, карданная передача должна иметь не менее двух шарниров и компенсирующее соединение, так как расстояние между шарнирами в процессе движения изменяется. Применяют двух-, трех - и многошарнирные передачи (последние встречаются сравнительно редко). На длиннобазных автомобилях с большим расстоянием между агрегатами используют карданные передачи, состоящие из двух валов – промежуточного и главного. Это необходимо из-за того, что применение одного длинного вала может привести к опасным поперечным колебаниям, в результате совпадения его критической угловой скорости с эксплуатационной. Короткий вал обладает более высокой критической частотой вращения. Промежуточный вал устанавливается на промежуточной опоре, которая должна иметь некоторую эластичность. Это необходимо по той причине, что силовой агрегат автомобиля (двигатель, сцепление, коробка передач), установленный на упругих подушках, имеет некоторую свободу как в вертикальной, так и в горизонтальной плоскостях. На некоторых автомобилях применяют промежуточные опоры с жестко установленными в корпусе подшипниками, но сам корпус в этом случае может качаться на цапфах, которые связаны с кронштейном, закрепленным на поперечине рамы.

По кинематике различают карданные шарниры неравных (асинхронные) и равных угловых скоростей (ШРУС). Шарниры неравных угловых скоростей используют в передачах при наклоне ведомого вала на угол не более 20°. Широко распространены асинхронные карданные шарниры с промежуточной крестовиной. Так же существуют универсальные асинхронные карданные шарниры, которые отличаются от простых тем, что в них осевая компенсация осуществляется в самом механизме шарнира, а не в шлицевом соединении. Карданные шарниры равных угловых скоростей применяют в приводе ведущих и одновременно управляемых колес автомобиля, угол наклона ведомого вала в зависимости от конструкции шарнира может достигать 45°. Некоторые ШРУСы тоже выполняют универсальными, с компенсирующим устройством внутри механизма.

Наряду с карданными шарнирами применяются и полукарданные. Упругие полукарданные шарниры устанавливают главным образом в карданных передачах легковых автомобилей, и в зависимости от конструкции угол наклона вала может быть от 8° до 10°. Жесткие полукарданные шарниры используют для компенсации неточности монтажа соединяемых механизмов в случаях установки последних на недостаточно жестком основании. Они представляют из себя зубчатые муфты. Угол наклона вала не более 2°.

Общая схема классификации карданных шарниров приведена на рисунке 2.

Карданным шарниров называется сочленение, с помощью которого вращение передается с одного вала на другой при изменяющемся угле наклона между валами. Карданный шарнир неравных угловых скоростей (рис.3) состоит из ведущей 2 и ведомой 4 вилок, шарнирно соединенных между собой крестовиной 3. Ведущая вилка жестко соединена с ведущим валом 1, а ведомая – с ведомым 6 (жестко или с помощью подвижного шлицевого соединения 5 для изменения его длины). Крутящий момент от вала 1 к валу 6, оси которых расположены под углом g, шарнир передает в результате поворота ведомой вилки относительно оси Б-Б и крестовины относительно оси А-А. Однако, ведомый вал при этом вращается неравномерно – с ускорением и замедлением. Вследствие этого в трансмиссии могут возникнуть дополнительные динамические нагрузки, иногда превосходящие по величине передаваемый момент.

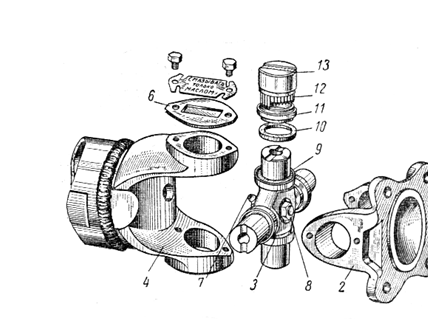

Широкое применение в карданных передачах отечественных автомобилей получили жесткие простые карданные шарниры на игольчатых подшипниках. Такой шарнир состоит из двух стальных вилок и крестовины с игольчатыми подшипниками, соединяющей вилка шарнирно (рис 4). На тщательно обработанных пальцах крестовины 3 установлены стальные стаканы 13 с игольчатыми подшипниками 12. Иглы подшипника с внутреннего конца опираются на опорную шайбу 11. Стакан уплотнен на крестовине резиновым сальником 10, установленным в металлическом корпусе 9, который надет на крестовину. Крестовина со стаканами закреплена в ушках вилок 2 и 4 стопорными кольцами или пластинками 6 с винтами. Подшипники крестовины смазываются через центральную масленку 7, от которой масло к подшипникам подходит по каналам в крестовине. Для устранения излишнего давления масла в крестовину завернут на резьбе корпус с предохранительным клапаном 8.

Карданные шарниры на игольчатых подшипниках применяются открытого типа и защитными кожухами обычно не закрываются. У некоторых автомобилей карданный шарнир снабжен закрывающим его защитным колпаком, устраняющим его загрязнение. Также в настоящее время на ряде автомобилей применяются карданные шарниры, не требующие частого периодического смазывания в процессе эксплуатации. В них применяется пластичный смазочный материал, который удерживается надежным сальниковым уплотнением. Смазка закладывается в стаканчики с игольчатыми подшипниками при сборке шарнира или небольшие углубления в торцах шипов крестовины. В таких шарнирах нет масленок и клапанов. Иногда масленка или резьбовое отверстие сохраняются, а масленка отсутствует. Нагнетаемая смазка заполняет полость крестовины и поступает к подшипникам, а излишки его выдавливаются через резиновые сальниковые "проточные" уплотнения.

|

Следует отметить, что с увеличением угла между осями валов КПД шарнира резко уменьшается. В некоторых автомобилях для уменьшения этого угла двигатель располагают с наклоном 2-3°. Иногда для той же цели задний мост устанавливают так, что ведущий вал главной передачи получает небольшой наклон. Однако уменьшать угол между валами до нуля недопустимо, так как это может привести к быстрому выходу шарнира из строя вследствие бринеллирующего воздействия игл подшипников на поверхности, с которыми они соприкасаются.

Бринеллирующее воздействие игл увеличивается при большом суммарном зазоре, когда иглы подшипника перекашиваются и создают высокое давление на шип крестовины. Считается, что суммарный межигловой зазор должен быть меньше половины диаметра иглы подшипника. Иглы для подшипников подбираются с одинаковыми размерами по допускам. Перестановка или замена отдельных игл не допускается.

Крестовина карданного шарнира должна строго центрироваться. Это достигается точной фиксацией стаканов 13 (см. рис.4) при помощи стопорных колец или крышек, которые крепятся болтами к вилкам шарнира. Наличие зазора между торцами шипов крестовины и днищами стаканчиков недопустимо, так как это приводит к переменному дисбалансу карданного вала при его вращении. В то же время чрезмерная затяжка стаканчиков может вызвать задиры торцов шипов и днища стаканчиков, а также перекос игл.

В некоторых случаях осевое перемещение, компенсирующее изменение длины карданного вала, предпочтительней обеспечивать не шлицевым соединением, а непосредственно конструкцией карданного шарнира – такой шарнир называется универсальным. На рис.5 показан карданный вал с двумя универсальными шарнирами, в отверстие конца вала запрессован пустотелый палец 4, на который посажены на игольчатых подшипниках 2 два сферических ролика 1. В отверстия пальца 4 вставлены центрирующие заглушки 3 со сферической поверхностью. В корпусе 5 шарнира выполнены два паза цилиндрического сечения такого же радиуса, как радиус ролика. При вращении под углом палец 4 имеет возможность, кроме вращения вокруг своей оси, наклоняться и скользить на сферических роликах по пазам. В таком шарнире осевое перемещение сопровождается значительно меньшими потерями на трение, чем в шлицевом соединении. В некоторых случаях осевое перемещение, компенсирующее изменение длины карданного вала, предпочтительней обеспечивать не шлицевым соединением, а непосредственно конструкцией карданного шарнира – такой шарнир называется универсальным. На рис.5 показан карданный вал с двумя универсальными шарнирами, в отверстие конца вала запрессован пустотелый палец 4, на который посажены на игольчатых подшипниках 2 два сферических ролика 1. В отверстия пальца 4 вставлены центрирующие заглушки 3 со сферической поверхностью. В корпусе 5 шарнира выполнены два паза цилиндрического сечения такого же радиуса, как радиус ролика. При вращении под углом палец 4 имеет возможность, кроме вращения вокруг своей оси, наклоняться и скользить на сферических роликах по пазам. В таком шарнире осевое перемещение сопровождается значительно меньшими потерями на трение, чем в шлицевом соединении.

|

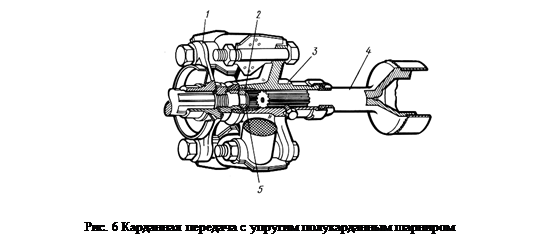

Упругий полукарданный шарнир допускает передачу крутящего момента от одного вала к другому, расположенному под некоторым углом, благодаря деформации упругого звена, связывающего оба вала. Упругое звено может быть резиновым, резинотканевым или резиновым, усиленным стальным тросом. В последнем случае полукарданный шарнир может передавать значительный крутящий момент и под несколько большим углом, чем в первых двух случаях. Достоинствами полукарданного шарнира являются: снижение динамических нагрузок в трансмиссии при резких изменениях частоты вращения; отсутствие необходимости обслуживания в процессе эксплуатации. Благодаря эластичности такой шарнир допускает небольшое осевое перемещение карданного вала. Упругий полукарданный шарнир должен центрироваться, иначе балансировка карданного вала может нарушиться.

В качестве примера применения упругого карданного шарнира на рис 6 приведена карданная передача автомобиля ВАЗ-2105. Здесь упругий полукарданный шарнир установлен на переднем конце промежуточного карданного вала. Упругое шестигранное звено имеет шесть отверстий, внутри которых привулканизированы металлические вкладыши. Резиновое звено перед установкой на болты фланцев 1 и 3 предварительно стянуто по периферии металлическим хомутом, без чего отверстия в муфте не совпадут с болтами (после сборки хомут снимается). Таким образом резиновое звено получает предварительное напряжение. Резина работает лучше на сжатие, чем на растяжение, поэтому данное мероприятие снижает напряжение растяжения при передаче через шарнир крутящего момента.

Жесткий полукарданный шарнир, представляющий собой соединение, компенсирующее неточности монтажа, в настоящее время применяется крайне редко. Причиной этого являются недостатки, присущие такому шарниру: быстрое изнашивание, трудоемкость изготовления, шум при работе.

Карданные шарниры служат для соединения между собой расположенных под углом валок карданной передачи. Карданные валы имеют трубчатое сечение и приваренные на концах наконечники.

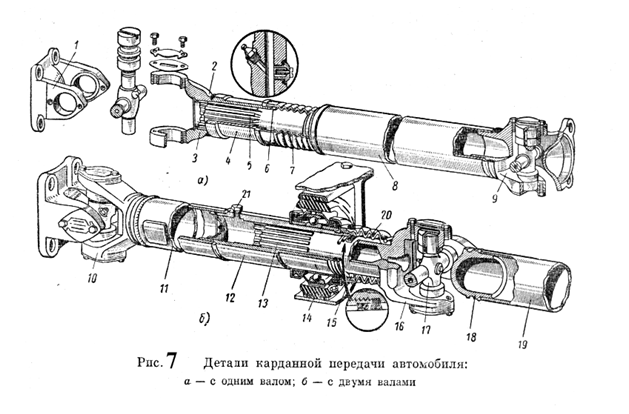

В двойной карданной передаче (т.е. в передаче с двумя карданными шарнирами и с одним валом) к одному концу трубчатого вала 8 (рис 7, а) приварен наконечник 5 со шлицами, а к другому концу – наконечник с вилкой второго карданного шарнира 9. Карданный вал наконечником 5 соединен со шлицевой ступицей 4 вилки 3. Скользящее шлицевое соединение одного из карданных шарниров с валом необходимо для осевых перемещений вала при деформациях рессор подвески мостов. Шлицевое соединение смазывается через масленку 2, защищено снаружи сальником 6 с крышкой и предохраняется от грязи резиновым гофрированным чехлом 7. Крайние вилки карданных шарниров 1 и 9 снабжены фланцами, которые крепятся болтами к фланцам на концах валов. При фланцевом креплении карданной передачи ее легко и удобно разбирать.

|

На двухосных автомобилях с приводом на задний мост основное применение получила карданная передача с двумя карданными валами: главным и промежуточным. В такой передаче трубчатый главный карданный вал 19 (рис.7, б) имеет по обоим концам приваренные наконечники 18 с вилками карданных шарниров. Задний кардан соединяет вал с валом заднего ведущего моста. Передняя вилка с помощью крестовины 17 соединена с вилкой 16, шлицованных хвостовик 13, который входит в шлицевую втулку 12, приваренную у заднему концу промежуточного вала 11. Полость шлицевой втулку заполняется смазкой через масленку 21. Шлицевая втулка уплотнена на хвостовике сальником 15 с крышкой, навернутой на втулку на резьбе. Скользящее соединение защищено от загрязнения резиновым гофрированным чехлом 20. Передний конец промежуточного вала 11 с помощью карданного шарнира 10 соединен со вторичным валом коробки передач. Промежуточный вал установлен на промежуточной опоре 14, прикрепленной к поперечине рамы автомобиля. Промежуточные опоры применяют для подвески промежуточного вала карданной передачи. Опора промежуточного вала обычно выполнена в виде шарикового подшипника 1 (рис 8), закрепленного внутренним кольцом на валу и установленного в резиновой подушке 2, заделанной в кронштейне 4, который прикреплен на поперечной балке 3 рамы автомобиля. Подшипник с обеих сторон закрыт крышками 5, снабженными сальниками, по бокам которых расположены грязеотражатели 6. Внутренняя полость подшипника заполняется смазкой через масленку 7.

В трехосных автомобилях, имеющих автономный карданный привод к промежуточному и заднему мостам на промежуточном мосту устанавливается жесткая промежуточная опора.

1.3. Карданные передачи с шарнирами равных угловых скоростей.

В основе конструкций карданных шарниров равных угловых скоростей лежит единый принцип: тоски контакта, через которые передаются окружные силы, находятся в биссекторной плоскости валов. Шарниры равных угловых скоростей применяются, как правило, в приводе к ведущим и одновременно управляемым колесам. Конструкции таких шарниров разнообразны. Ниже приведены некоторые, наиболее часто применяемые.

Четырехшариковый карданный шарнир с делительными канавками (типа "Вейс"). Рис.9. Устанавливается на ряде отечественных автомобилей (УАЗ-469, ГАЗ-66, ЗИЛ-131) в приводе управляемых ведущих колес. При движении автомобиля вперед усилие передается одной парой шариков; при движении задним ходом – другой парой. Канавки в кулаках 2 и 3 нарезаны по дуге окружности радиуса R’. Четыре шарика 6 располагаются на пересечении симметрично расположенных канавок 5 – в биссекторной плоскости, что обеспечивает равенство угловых скоростей валов 1 и 4. Шарик 7 центрирующий. Он удерживается от смещение штифтом, проходящим через него и входящим в отверстие в одном из кулаков. Наиболее точно шарики устанавливались бы при пересечении канавок под углом 90°, но при этом скольжение шариков приводило бы к быстрому изнашиванию как шариков 6 и 7, так и канавок 5 и к снижению КПД шарнира.

|

Пересечение окружностей под малым углом не обеспечивало бы точности установки шариков в биссекторной плоскости и могло бы привести к заклиниванию шариков. Обычно канавки выполняются так, что центр окружности, образующей ось канавок, находится на расстоянии 0,4-0,45R от центра шарнира. Карданные шарниры этого типа обеспечивают угол между валами 30-32°. Наименьшая трудоемкость изготовления по сравнению с другими синхронными карданными шарнирами, простота конструкции и низкая стоимость обеспечили их широкое распространение. КПД шарнира достаточно высокий, так как в нем преобладает трение качения.  |

Следует отметить некоторые особенности этого шарнира, ограничивающие возможность его применения. Передача усилия только двумя шариками при теоретически точечном контакте приводит к возникновению больших контактных напряжений. Поэтому четырехшариковый карданный шарнир обычно устанавливают на автомобилях с нагрузкой на ось не свыше 25-30 кН. При работе шарнира возникают распорные нагрузки, особенно если центр шарнира не лежит на оси шкворня. Для точной установки шарнира необходимы специальные упорные шайбы или подшипники. В изношенном шарнире шарики при передаче повышенного крутящего момента, когда кулаки несколько деформируются, могут выпасть, что приводит к заклиниванию шарнира и потере управляемости. Износу наиболее подвержены средние части канавок, что соответствует прямолинейному движению, причем ненагруженные канавки изнашиваются больше, чем нагруженные. Объясняется это тем, что нагружается шарнир при сравнительно редком включении переднего ведущего управляемого моста для движения в тяжелых дорожных условиях, а большая часть пробега автомобиля совершается с выключенным передним мостом, когда шарнир нагружается в обратном направлении небольшим, но длительно действующим моментом сопротивлению вращению части трансмиссии.

Шестишариковый карданный шарнир с делительным рычажком (типа "Рцепп"). Рис.10. Основными элементами этого шарнира являются сферический кулак 4, закрепленный на шлицах вала 5, и сферическая чашка 3, связанная с другим валом 1. На кулаке и на внутренней стороне чашки выфрезеровано по шесть меридиональных канавок полукруглого сечения. Канавки выполнены из одного центра. В канавках размещено шесть шариков, которые связаны сепаратором 6. При наклоне валов шарики устанавливаются в биссекторной плоскости при помощи делительного рычажка 2, который поворачивает направляющую чашку 7, а вместе с ней с сепаратор. Пружина 8 служит для поджатия делительного рычажка к гнезду в торце вала 5 при изменении положения рычажка в результате наклона валов.

Точность установки шариков в биссекторной плоскости зависит от подбора плеч делительного рычажка. На рис.10, б показано положение деталей шарнира при наклоне одного из валов на угол g. Соответственно сепаратор при этом должен повернуться на угол 0,5g. Исходя из этого подбирают такое соотношение плеч делительного рычажка, при котором будет обеспечивается данный угол поворота сепаратора.

Карданный шарнир с делительным рычажком допускает максимальный угол между валами в 37°. Так как усилие в этом шарнире передается шестью шариками, он обеспечивает передачу большого крутящего момента при малых нагрузках. Распорные нагрузки отсутствуют в шарнире, если центр последнего совпадает с осью шкворня. Шарнир обладает большой надежностью, высоким КПД, однако технологически сложен: все детали его подвергаются токарной и фрезерной обработке с соблюдением строгих допусков, обеспечивающих передачу усилий всеми шариками. По этой причине стоимость шарнира высокая.

Шестишариковый карданный шарнир с делительными канавками (типа "Бирфильд"). Рис.11. На кулаке 4, поверхность которого выполнена по сфере радиуса R1 (центр О), выфрезеровано шесть канавок. Канавки кулака имеют переменную глубину, так как они нарезаны по радиусу R3 (центр О1 смещен относительно центра шарнира О на расстояние а). Внутренняя поверхность корпуса 1 выполнена по сфере радиуса R2 (центр О), также имеет шесть канавок переменной глубины, нарезанных по радиусу R4 (центр О2 смещен относительно центра шарнира о также на расстояние а). Сепаратор 3, в котором размещены шарики 2, имеет наружную и внутреннюю поверхности, выполненные по сфере радиусов соответственно R2 и R1. В положении, когда валы шарнира соосны, шарики находятся в плоскости, перпендикулярной осям валов, проходящей через центр шарнира.

Рис. 11 Шестишариковый карданный шарнир (типа "Бирфильд"):

а

– конструкция; б

– схемы.

При наклоне одного из валов 5 на некоторый угол верхний шарик выталкивается из сужающего пространства канавок вправо, а нижний шарик перемещается сепаратором в расширяющееся пространство канавок влево. Центры шариков всегда находятся на пересечении осей канавок. Это обеспечивает их расположение в биссекторной плоскости, что является условием синхронного вращения валов. Во избежание заклинания шариков угол, под которым пересекаются оси канавок, не должен быть менее 11°20’. В отличие от карданного шарнира с делительным рычажком в данном шарнире профиль сечения канавок выполнен не по дуге окружности, а по эллипсу. Благодаря этому силы взаимодействия стенки канавки и шарика составляют с вертикалью угол 45°, что предохраняет кромки канавок от смятия и скалывания. Отсутствие делительного рычажка позволяет этому шарниру работать при угле между валами 45°. Сравнительно большие потери в шарнире при большом угле между валами объясняются тем, что наряду с трением качения для него характерно трение скольжения.

|

Шарнир устанавливается в карданной передаче передних управляемых и ведущих колес некоторых отечественных автомобилей (ВАЗ-2108) на наружном конце карданного вала. При этом на внутреннем конце карданного вала должен устанавливаться карданный шарнир, позволяющий компенсировать изменение длины карданного вала при деформации рессор. Универсальный шестишариковый карданный шарнир (типа ГКН). Рис.12. На внутренней поверхности цилиндрического корпуса шарнира нарезаны шесть продольных канавок эллиптического сечения, такие же канавки имеются на сферической поверхности кулака параллельно продольной оси вала. В канавках размещают шасть шариков, установленных в сепараторе. Взаимодействующие поверхности кулака и сепаратора сферические, радиус сферы R1 (центр О1 на расстоянии а от центра О, лежащего в плоскости центров шариков). Сферическая наружная часть сепаратора (радиус R2) переходит в коническую, что ограничивает максимальный угол наклона вала примерно до 20°.

В результате смещения центров сфер сепаратора шарики при наклоне вала устанавливаются и фиксируются в биссекторной плоскости. Объясняется это тем, что при наклоне вала шарик должен перемещаться относительно двух центров О1 и О2, что заставляет шарик устанавливаться на пересечении в вертикальной плоскости, проходящей через центр шарика, наружной и внутренней сфер сепаратора.

Осевое перемещение происходит по продольным канавкам корпуса, причем перемещение карданного вала равно рабочей длине канавок корпуса, что влияет на размеры шарнира. При осевых перемещениях шарики не перекатываются, а скользят, что снижает КПД шарнира. Так выполнен внутренний шарнир переднеприводных автомобилей ВАЗ. При передаче больших крутящих моментов используют восьмишариковый шарнир этого типа.

Универсальный шестишариковый карданный шарнир с делительными канавками (типа "Лебро"). Рис.13. Шарнин состоит из цилиндрического корпуса 1, на внутренней поверхности которого под углом к образующей цилиндра нарезаны шесть прямых канавок, расположенных в порядке, показанном на рисунке; сферического кулака 2, на его поверхности нарезано также шесть прямых канавок; сепаратора 3 с шариками 4, центрируемыми наружной сферической поверхностью по внутренней цилиндрической поверхности корпуса 1, а внутренней сферической поверхностью, устанавливаются с некоторым зазором на кулаке 2. Шарики устанавливаются в пересечениях канавок, чем обеспечивается синхронность вращения валов, так как шарики, независимо от угла между валами, всегда находятся в биссекторной плоскости. Этот шарнир имеет меньшие размеры, чем шарниры других типов, так как рабочая длина канавок и ход шариков в 2 раза меньше хода вала. Имеются и другие преимущества: сепаратор не выполняет функции деления угла между валами, он менее нагружен, а поэтому требования к точности его изготовления ниже; наличие фланцевого разъема шарнира обеспечивает

удобство монтажа, хотя конструкция его при этом усложняется, что не

сколько компенсирует упрощение протяжки канавок корпуса. К точности расположения канавок предъявляются высокие требования. Шарнир имеет высокий КПД и применяется на переднеприводных автомобилях.

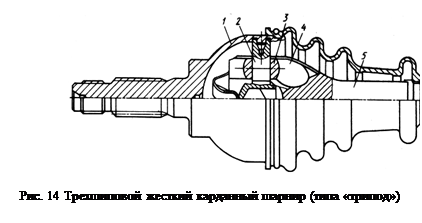

Трехшиповой карданный шарнир (типа "Трипод"). Такие карданные шарниры устанавливают на легковых и грузовых автом-обилях малой грузоподъемности. Конструктивно эти шарниры имеют два исполнения: шарниры, позволяющие передавать момент при углах между валами до 43°, но не допускающие осевых перемещений (шарниры жесткие), и универсальные шарниры, допускающие осевую компенсацию, но работающие при сравнительно небольших углах между валами.

В жестком шарнире (рис 14) шипы 2, расположенные под углом 120°, закреплены в корпусе 1. Ролики 3 с шаровой поверхностью установлены на шипах и могут свободно на них поворачиваться. Вилка 4, выполненная вместе с валом 5, имеет три паза цилиндрического сечения. Поверхность вилки сферическая, что обеспечивает получение большого угла между валами.

Принцип работы жесткого и универсального шарниров одинаков. Универсальный трехшиповой шарнир (рис.15) состоит из цилиндрического корпуса 3, выполненного за одно целое с валом, в котором имеются три продольных паза, ступицы 2 с тремя шипами, закрепленной на внутреннем конце карданного вала, трех роликов 1 на игольчатых подшипниках. Шипы, как и пазы, расположены под углом 120° одни относительно другого. Ролики имеют сферическую поверхность такого же радиуса, как цилиндрическое сечение продольных пазов. При вращении валов под углом ролики перекатываются в пазах, поворачиваясь на игольчатых подшипниках, и в то же время шипы могут перемещаться вдоль роликов подшипников, что обеспечивается кинематикой шарнира. Удлинение осуществляется за счет скольжения шипа вдоль подшипников.

Универсальный шарнир этого типа может использоваться, если максимальное значение угла наклона валов не превышает 25°. Достоинством шарнира являются малые потери при осевом перемещении, так как это обеспечивается практически только качением, что определяет высокий КПД шарнира.

Сдвоенный карданный шарнир. Рис 16. Он представляет собой два шарнира 1 неравных угловых скоростей, объединенных двойной вилкой 2. Равенство угловых скоростей должно обеспечиваться делительным рычажком. Однако, из-за особенностей конструкции синхронное вращение соединяемых валов может быть обеспечено только с некоторым приближением. Коэффициент неравномерности вращения зависит от улга между валами и от размеров делительного устройства.

Для двойного шарнира на игольчатых подшипниках характерен значительный износ этих подшипников и шипов крестовин. Это объясняется тем, что благодаря преимущественно прямолинейному движению автомобиля иглы подшипников не перекатываются, вследствие чего поверхности деталей, с которыми они соприкасаются, подвержены бринеллированию, а сами иголки иногда сплющиваются.

Кулачковый карданный шарнир. Рис.17. Кулачковые шарниры применяются на автомобилях большой грузоподъемности и приводе к ведущим колесам. Если разделить по оси симметрии кулачковый карданный шарнир на две части, то каждая часть будет представлять собой карданный шарнир неравных угловых скоростей с фиксированными осями качения (так же как у сдвоенного карданного шарнира). Благодаря наличию развитых поверхностей взаимодействующих деталей шарнир способен передавать значительный по величине крутящий момент при обеспечении угла между валами 45-50°.

На зарубежных автомобилях большой грузоподъемности широко применяется кулачковый карданный шарнир, показанный на рис.17, а, известный под названием "шарнир Тракта". Он состоит из четырех штампованных деталей: двух вилок 1 и 4 и двух фасонных кулаков 2 и 3, трущиеся поверхности которых подвергаются шлифованию.

В нашей стране был разработан кулачковый карданный шарнир (рис.17, б), который устанавливается на ряде автомобилей (КамАЗ-4310, "Урал-4320", КАЗ-4540, КрАЗ-260 и др.). Шарнир состоит из пяти простых по конфигурации деталей: двух вилок 1 и 4, двух кулаков 2 и 3 и диска 5, поэтому его часто называют дисковым. Трудоемкость его изготовления по сравнению с трудоемкостью "шарнира Тракта" несколько большая. Максимальное значение угла между валами, обеспечиваемое этим шарниром, 45°.

КПД кулачковых шарниров ниже, чем КПД других шарниров равных угловых скоростей, так как для их элементов характерно трение скольжения. В эксплуатации наблюдается значительный нагрев, а иногда и задиры деталей шарнира в результате неудовлетворительного подвода смазочного материала к поверхности трения.

Скользящие вилки карданных шарниров неравных угловых скоростей изготовляют из сталей 30Х и 40 (ГАЗ) или из стали 45 (ЗИЛ), а приварные – из сталей 40 (ГАЗ) или 35 (ЗИЛ), а затем подвергают закалке ТВЧ. Крестовины штампуют из стали 20Х (ГАЗ) или из сталей 18ХГТ и 20ХГНТР (ЗИЛ), Крестовины, изготовленные из первых двух сталей, цементуют, крестовины из стали 20ХГНТР подвергают нитроцементации. Карданные валы делают из стальных тонкостенных карданных труб (сталь 15А или 20), а их шлицованные наконечники – из стали 30, 40Х или 45Г2.

В автомобиле ГАЗ-2410 ведущим является задний мост. Карданная передача должна передавать крутящий момент от вторичного вала коробки передач, расположенной в передней части автомобиля, к ведущей шестерне главной передачи заднего моста. Реактивный момент на заднем мосту воспринимается рессорами. Поэтому применение закрытой карданной передачи нецелесообразно. Шарниры равных угловых скоростей применяются в приводах на ведущие управляемые колеса, поэтому в данном случае применяются простые шарниры неравных угловых скоростей с крестовинами на игольчатых подшипниках. Автомобиль не является длиннобазным, расстояние от вторичного вала коробки передач до главной передачи невелико, поэтому можно применить карданную передачу с одним карданным валом без проме

|

жуточной опоры. Число карданных шарниров – два (по концам вала). Таким образом будет обеспечиваться равномерность вращения ведущей шестерни главной передачи. Также необходимо предусмотреть компенсацию изменения расстояния между коробкой передач и главной передачей, происходящее из-за колебаний заднего моста на подвеске при движении автомобиля. Компенсирующее шлицевое соединение удобно выполнить с месте соединения карданной передачи и вторичного вала коробки передач. Крепление карданной передачи к ведущей шестерни заднего моста для удобства снятия/установки передачи выполняется фланцевым. Таким образом, в качестве прототипа выбирается двухшарнирная карданная передача с простыми карданными шарнирами неравных угловых скоростей с крестовинами на игольчатых подшипниках с одним карданным валом без промежуточной опоры. Компенсирующий элемент – шлицевое соединение карданной передачи со вторичным валом коробки передач. Кинематическая схема представлена на рис.18.

Проверочный расчет карданной передачи производится в следующей последовательности:

· устанавливается нагрузочный режим;

· определяется максимальное напряжение кручения и угол закручивания карданного вала;

· определяется осевая сила, действующая на карданный вал;

· проводится оценка неравномерности вращения карданного вала и инерционного момента, возникающего от неравномерности вращения;

· рассчитывается крестовина карданного шарнира;

· рассчитывается вилка карданного шарнира;

· определяются допустимые усилия, действующие на игольчатый подшипник;

· определяется критическое число оборотов карданного вала;

· проводится тепловой расчет карданного шарнира.

На карданные валы действует крутящий момент, передаваемый от коробки передач, и осевые силы, возникающие при колебаниях ведущего моста на рессорах. При увеличении скорости вращения могут возникнуть поперечные колебания карданного вала. Поперечный изгиб вала происходит за счет центробежных сил, возникающих вследствие несовпадения оси вращения вала с его центром тяжести. Несовпадение может иметь место за счет неизбежных неточностей изготовления, прогиба вала под действием собственного веса и других причин.

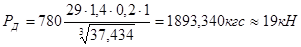

В данной работе проверочный расчет карданной передачи производится по максимальному крутящему моменту, развиваемому двигателем – Mmax при частоте вращения nM – при движении автомобиля на первой передаче, когда крутящий момент, передаваемый через трансмиссию, максимален (передаточное число первой передачи i1 = 3,5). Номинальный максимальный крутящий момент, развиваемый двигателем (173 Нм при 2500 об/мин), в задании на проектирование увеличен в 1,5 раза, таким образом, расчетный момент составит Mmax = 173 × 1,5 = 259,5 Нм; nM = 2500 об/мин.

Максимальное напряжение кручения вала, как отмечалось ранее, определяется для случая приложения максимального момента двигателя и при действии динамических нагрузок. Действие динамических нагрузок учитывается коэффициентом динамичности: KД = 1…3. В расчете принимаем KД = 1.

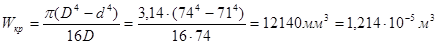

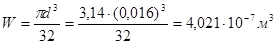

Вал карданной передачи автомобиля ГАЗ-2410 – полый. Наружный диаметр вала в = 74 мм, внутренний диаметр вала в = 71 мм.

Момент сопротивления кручению определяется по формуле

. .

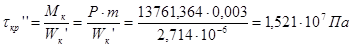

Максимальное напряжение кручения вала определяется по формуле

. .

Напряжения кручения в выполненных конструкциях карданный передач имеют значения 100…300 МПа. Полученное значение напряжения не превосходит указанных значений.

Величина угла закручивания вала определяется по формуле

, ,

где G – модуль упругости при кручении, G = 8,5×1010 Па;

Iкр – момент инерции сечения вала при кручении,

; ;

l – длина карданного вала, l = 1,299 м.

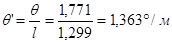

Величина угла закручивания единицы длины карданного вала составляет

. .

Величины углов закручивания в выполненных конструкциях карданных валов составляют при KД = 1 от 3 до 9 градусов на метр длины вала. Полученное значение не превышает указанных.

Таким образом, нормальная работа карданного вала по максимальным напряжениям кручения и углу закручивания обеспечена.

Кроме крутящего момента, на карданный вал действуют осевые силы Q, возникающие при перемещениях ведущего моста.

Задний мост при движении автомобиля по неровностям совершает качание относительно оси серьги рессоры по некоторому радиусу R1. Карданный вал колеблется вокруг центра карданного шарнира, которым он соединяется со вторичным валом коробки передач по некоторому радиусу R2. Вследствие неравенства этих радиусов совершаются осевые перемещения карданного вала. Величина осевых перемещений на преобладающих режимах эксплуатации составляет 2-5 мм.

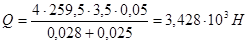

Величина осевой силы Q, действующей на карданный вал при колебаниях автомобиля, определяется по формуле

, ,

где Dш и dш – диаметры шлицев по выступам и впадинам;

m - коэффициент трения в шлицевом соединении.

Коэффициент m зависит от качества смазки. При хорошей смазке m = 0,04…0,6 (в расчете принимаем 0,05); при плохой смазке m = 0,11…0,12 (в расчете принимаем 0,115). В случае заедания m = 0,4…0,45 (в расчете принимаем 0,45). Для шлицевого соединения карданной передачи автомобиля ГАЗ-2410 Dш = 28 мм, dш = 25 мм. Тогда величины осевой силы будут составлять:

при хорошей смазке  ; ;

при плохой смазке  ; ;

при заедании  . .

Осевые усилия, возникающие в карданной передаче, нагружают подшипники КП и главной передачи. Снижение осевой нагрузки будет иметь место при наличии соединения, в котором трение скольжения при осевом перемещении будет заменено трением качения (шлицы с шариками).

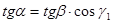

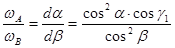

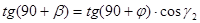

Для одиночного карданного шарнира, соединяющего вторичный вал коробки передач (вал А) и карданный вал (вал В), соотношение между углами a и b поворота валов (см. рис. 19) может быть представлено выражением

. .

Здесь g1 – угол между осями рассматриваемых валов (угол перекоса). Дифференцируя это выражение, получаем

. .

Угловые скорости валов являются производными от угла поворота по времени. Учитывая это, из предыдущего выражения можно получить соотношение между угловыми скоростями валов:

. .

После алгебраических преобразований получаем зависимость угловой скорости ведомого вала В от угловой скорости ведущего вала А, угла поворота ведущего вала и угла перекоса валов:

. .

Из этой зависимости следует, что wA = wB только когда g1 = 0. В общем случае g1 ¹ 0, т.е. при равномерной скорости вращения вала А вал В будет вращаться неравномерно. Величина разности между значениями wA и wB зависит от угла между валами g1. Задаваясь углом поворота вала А, можно оценить неравномерность вращения вала В при постоянном угле между валами и при постоянной скорости вращения ведущего вала.

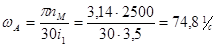

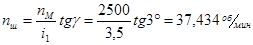

Как отмечалось выше, расчет карданной передачи производится для случая максимального крутящего момента. Двигатель развивает максимальный крутящий момент при nM = 2500 об/мин. Максимальный крутящий момент через трансмиссию передается при включенной первой передаче. При этих условиях скорость вращения ведущего вала А определяется по формуле

. .

Угол перекоса валов принимаем максимальным - g1 = 3°.

Значения угловой скорости вала В в зависимости от угла поворота вала А представлены в таблице 1. График зависимости – на рисунке 20.

Таблица 1.

Значение угловой скорости валов карданной передачи при различных углах поворота ведущего вала.

| град.

|

0

|

45

|

90

|

135

|

180

|

225

|

270

|

315

|

360

|

| A, 1/сек

|

74,8

|

74,8

|

74,8

|

74,8

|

74,8

|

74,8

|

74,8

|

74,8

|

74,8

|

| B, 1/сек

|

74,903

|

74,800

|

74,697

|

74,800

|

74,903

|

74,800

|

74,697

|

74,800

|

74,903

|

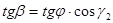

Соотношение между углами поворота валов В и С имеет вид

. .

Докажем, что при равенстве перекосов валов, т.е. при g1 = g2, угловые скорости валов А и С тоже будут равны. Учитывая положение вилок вала В и смещение ведущих вилок шарниров на 90° друг относительно друга, получим, отсчитывая угол поворота от положения вала А,

или или  . .

Учитывая, что  , из полученного выражения находим соотношение между углами поворота вала А и вала С: , из полученного выражения находим соотношение между углами поворота вала А и вала С:

. .

Из этой зависимости видно, что при g1 = g2,  , а значит и a = j. Таким образом обеспечивается равномерность вращения ведущей шестерни главной передачи при равномерном вращении вторичного вала коробки передач, хотя сам карданный вал, через который передается крутящий момент, вращается неравномерно. , а значит и a = j. Таким образом обеспечивается равномерность вращения ведущей шестерни главной передачи при равномерном вращении вторичного вала коробки передач, хотя сам карданный вал, через который передается крутящий момент, вращается неравномерно.

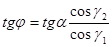

При движении автомобиля из-за неравномерности вращения вал В будет дополнительно нагружаться инерционным моментом

, ,

где IA и IB – моменты инерции вращающихся частей, приведенные соответственно к валам А и В.

2.5. Расчет крестовины карданного шарнира

На шип крестовины карданного шарнира действует сила Р (рис.21). Величина этой силы определяется по формуле

, ,

где R – расстояние от оси крестовины до середины шипа, R = 33 мм.

Сила Р действует на шип крестовины, вызывая его смятие, изгиб и срез. Напряжение смятия шипа не должно превышать 80 МПа, напряжение изгиба – 350 МПа, напряжение среза – 170 МПа.

Напряжение смятия определяется по формуле

= 66,16 МПа.

где в – диаметр шипа, в = 16 мм;

l – длина шипа, l = 13 мм.

Момент сопротивления изгибу сечения шипа крестовины определяется по формуле

. .

Напряжение изгиба

. .

Напряжение среза

. .

Как видно, все напряжения не превышают допустимые.

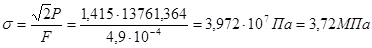

Силы Р, приложенные к шипам, также дают равнодействующую N, которая вызывает напряжения растяжения в сечении n-n. Для крестовины карданного шарнира ГАЗ-2410 площадь сечения, в котором возникают эти напряжения, F = 4,9 см2. Растягивающие напряжения определяются по формуле

. .

Допускаемое напряжение на растяжение составляет 120 МПа. Действительное напряжение не превышает допускаемого. Нормальная работа шипов крестовины карданного шарнира на смятие, изгиб, срез и крестовины шарнира на растяжение обеспечена.

2.6. Расчет вилки карданного шарнира

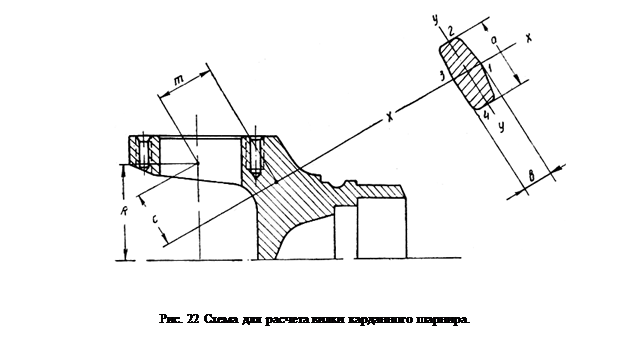

При проверочном расчете вилки карданного шарнира выбирается слабое сечение лапы вилки. Схема для расчета вилки карданного шарнира приведена на рисунке 22. Лапа воспринимает силу Р со стороны шипа крестовины. Под действием этой силы в сечении лапы, которое выполнено близким к прямоугольному, возникают одновременно напряжения изгиба и кручения.

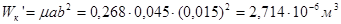

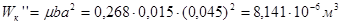

Длина и ширина сечения, определенные из чертежа, соответственно равны a = 45 мм, b = 15 мм. Плечи действия сил равны c = 21 мм, m = 3 мм. Коэффициент m, необходимый при определении моментов сопротивления сечения, зависит от отношения длины и ширины сечения. Для данного сечения (a/b = 3) m = 0,268.

Для определения напряжений, действующих в рассматриваемом сечении лапы вилки карданного шарнира, требуется определить моменты сопротивления сечений.

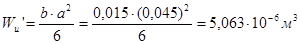

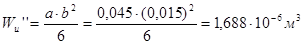

Момент сопротивления сечения изгибу относительно оси x-x (см. рис.22)

. .

Момент сопротивления изгибу относительно оси y-y

. .

Момент сопротивления кручению при определении напряжений в точках 1 и 3

. .

Момент сопротивления кручению при определении напряжений в точках 2 и 4

. .

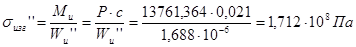

Напряжение изгиба в точках 2 и 4

. .

Напряжение изгиба в точках 1 и 3

. .

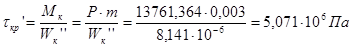

Напряжение кручения в точках 2 и 4

. .

Напряжение кручения в точках 1 и 3

. .

Наибольшие результирующие напряжения в рассматриваемых точках сечения определяются по теории энергии формоизменения сопротивления материалов (4ая теория прочности). По этой теории наибольшее результирующее напряжение от изгиба и кручения в точках 1 и 3

. .

Наибольшее результирующее напряжение в точках 2 и 4

. .

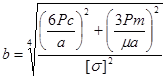

Величины допускаемых напряжений в выполненных конструкциях составляют [s] =50…150 МПа. Как видно, в точках 1 и 3 действительные напряжения выходят за пределы допускаемых. Для обеспечения нормальной работы вилки карданного шарнира необходимо снизить действующие в ее сечениях напряжения. Этого можно достигнуть благодаря увеличению размеров сечения, увеличивая, например, его ширину b. Из формулы для наибольшего результирующего напряжения от изгиба и кручения в точках 1 и 3 можно получить следующую формулу для подбора ширины сечения:

. .

Примем напряжение, которое нужно обеспечить в точках 1 и 3 сечения, [s] = 140 МПа. Тогда величина b составит 16,9 мм. То есть для обеспечения нормальной работы вилки карданного шарнира ширину сечения ее лапы необходимо увеличить на 2 мм.

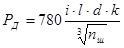

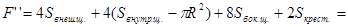

Допустимое усилие определяется по формуле

, ,

где i – число роликов или иголок, i = 29;

l – рабочая длина ролика, l = 1,4 см;

d – диаметр ролика, в = 0,2 см;

k – поправочный коэффициент, учитывающий твердость. При твердости поверхностей качения шипа крестовин корпуса подшипников и самих роликов, составляющих по Роквеллу 59-60, k = 1.

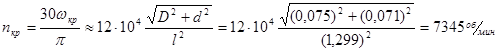

Число оборотов шипа в минуту определяется по формуле (для угла между осями карданных валов g = 3°)

. .

Тогда допустимое усилие будет равно

. .

В пункте 2.5. была определена реальная сила, действующая на шип крестовины. Она передается на вилку карданного шарнира и нагружает игольчатый подшипник. Ее значение (Р = 13,8 кН) не превосходит определенного допустимого значения силы, нагружающей игольчатый подшипник. Поэтому нормальная работа подшипника обеспечена.

При вращении вала за счет центробежных сил, возникающих вследствие даже незначительного несовпадения оси вращения вала с центром тяжести, может возникнуть поперечный погиб вала. При приближении скорости вращения к критической амплитуда поперечных колебаний вала возрастает и возможна поломка вала. Поэтому при изготовлении карданный вал подвергается балансировке.

· На величину критической угловой скорости wкр влияют:

· характер защемления вала в опорах;

· величины зазоров в соединениях и подшипниках;

· несоосность деталей;

· некруглость и разностенность трубы и ряд других факторов.

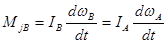

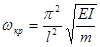

Для вала постоянного сечения с равномерно распределенной нагрузкой, равной собственному весу, и свободно лежащего на опорах, которые не воспринимают изгибающих моментов

, ,

где l – длина вала между опорами, l = 1,299 м;

E – модуль упругости, E = 2×1011 Н/м2;

I – момент инерции сечения вала;

m – масса единицы длины вала.

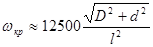

Учитывая, что  и что и что  (D, в – наружный и внутренний диаметры полого сечения вала, равные 75 мм и 71 мм соответственно), получаем следующую формулу для определения критической угловой скорости (D, в – наружный и внутренний диаметры полого сечения вала, равные 75 мм и 71 мм соответственно), получаем следующую формулу для определения критической угловой скорости

. .

Тогда критическая частота вращения карданного вала будет определяться

. .

Для нормальной работы карданного вала необходимо, чтобы выполнялось следующее условие nкр ³ (1,15…1,2) nmax. Здесь nmax – максимальная частота вращения карданного вала. Она равна максимальной частоте вращения двигателя, которая для ГАЗ-2410 составляет около 5000 об/мин. Таким образом, nкр не должна быть меньше 5750…6000 об/мин. Как видно, это условие выполняется и нормальная работа карданной передачи обеспечена.

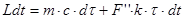

Работа трения на шипах карданного шарнира вызывает его нагрев. Уравнение теплового баланса можно представить в следующей форме:

, ,

где L – мощность, подводимая к карданному шарниру, Дж/с;

dt – время работы карданного шарнира, с;

m – масса детали, кг;

c – удельная теплоемкость материала детали (для стали с = 500 Дж/(кг×°С));

k – коэффициент теплоотдачи, в данном расчете принимается k = 42 Дж/(м2×с×°С);

F’’ – поверхность охлаждения нагреваемых деталей, м2;

t - разность между температурой нагреваемых деталей кардана T1 и температурой окружающего воздуха T2, °С;

dt - прирост температуры нагреваемых деталей карданного шарнира, °С.

Из уравнения теплового баланса видно, что одна часть теплоты, подводимой к карданному шарниру за счет работы трения, расходуется на нагревание деталей карданного шарнира. Другая ее часть передается окружающей среде. Целью теплового расчета является определение нагрева деталей карданного шарнира в зависимости от времени работы. Этот нагрев определяется величиной t = T1 – T2. До начала работы шарнира температура его деталей принимается равной температуре окружающего воздуха. Зная величину нагрева и температуру окружающего воздуха, можно определить реальную температуру деталей шарнира.

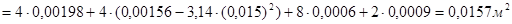

Перед составлением уравнения теплового баланса необходимо найти площадь поверхности охлаждения деталей карданного шарнира. Схемы для определения этой площади представлены на рисунке 23.

Площади поверхностей охлаждения определяются как площади простых плоских геометрических фигур. Они составляют:

· площадь внешней щеки Sвнеш. щ. = 0,00198 м2;

· площадь внутренней щеки Sвнутр. щ. = 0,00156 м2;

· площадь боковой щеки Sбок. щ. = 0,0006 м2;

· площадь половины поверхности крестовины Sкрест. = 0,0009 м2.

При определении общей площади поверхности охлаждения деталей карданного шарнира необходимо учесть, что поверхность внутренней щеки вилки используется для теплопередачи не полностью, так как в нее входит шип крестовины на игольчатом подшипнике. Радиус подшипника составляет R = 15 мм. Тогда общая площадь будет определяться

. .

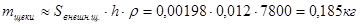

Также для составления уравнения теплового баланса необходима масса деталей, которым передается часть тепла, возникающего при трении в шарнире. Масса крестовины, определенная по ее рабочему чертежу, составляет mкрест. = 0,278 кг. Массу щеки вилки можно определить по формуле (r = 7800 кг/м3 – плотность материала деталей)

. .

Общая масса деталей m тогда составит mкрест. + 4mщеки = 1,018 кг.

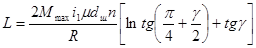

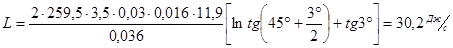

Мощность L, подводимая к карданному шарниру, определяется по формуле

, ,

где Mmax – максимальный крутящий момент, развиваемый двигателем, Mmax = 259,5 Нм;

i1 – передаточное число первой передачи коробки передач, i1 = 3,5;

m - коэффициент трения между шипом и вилкой, m = 0,03;

dш – диаметр шипа крестовины, dш = 0,016 м;

n – частота вращения карданного шарнира при максимальной мощности, развиваемой двигателем, определяется по следующей формуле:

; ;

R – расстояние от оси вращения вилки до точки приложения силы, R = 0,036 м;

g - угол наклона между валами, g = 3°.

Таким образом, мощность, подводимая к карданному шарниру будет равна

. .

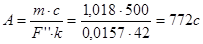

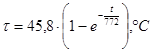

Нагрев карданного шарнира определяется по формуле

. .

Величина параметра А составляет

. .

После подстановки всех известных численных значений в формулу для определения нагрева карданного шарнира, получаем следующую зависимость между нагревом и временем работы карданного шарнира:

. .

Зависимость нагрева деталей карданного шарнира от времени его работы представлена в таблице 2. График зависимости – на рисунке 23.

Таблица 2.

Значения нагрева деталей карданного шарнира в зависимости от времени его работы.

| Время работы карданного шарнира

|

C

|

| секунды

|

часы

|

| 0

|

0,000

|

0

|

| 10

|

0,003

|

0,589438401

|

| 60

|

0,017

|

3,424774642

|

| 120

|

0,033

|

6,593455805

|

| 180

|

0,050

|

9,525193324

|

| 240

|

0,067

|

12,23770507

|

| 600

|

0,167

|

24,74617995

|

| 960

|

0,267

|

32,59281797

|

| 1440

|

0,400

|

38,70777498

|

| 2880

|

0,800

|

44,70175424

|

| 4320

|

1, 200

|

45,62993437

|

| 14400

|

4,000

|

45,79999964

|

|

Из графика видно, что после начала работы шарнира нагрев деталей постепенно растет и после некоторого времени устанавливается примерно постоянным и равным 45,8°С. Это говорит об уравновешивании процессов образования теплоты и ее отвода в материал деталей и окружающую среду. Игольчатые подшипники карданных шарниров ГАЗ-2410 смазываются трансмиссионными маслами ТАД-17и или ТАП-15В. Верхняя граница температурного диапазона их применения составляет примерно 130…135°С. Если принять температуру окружающего воздуха равной 25°С, то температура деталей карданного шарнира, после 4 часов его работы, будет составлять примерно 70°С. Видно, что она не превышает верхней границы диапазона применения смазки. Поэтому нормальные условия смазки и нормальная работа карданного шарнира обеспечиваются.

В пункте 2 курсового проекта был выполнен проверочный расчет карданной передачи автомобиля ГАЗ-2410. Целью этого расчета являлась проверка работоспособности карданной передачи при увеличении передаваемого крутящего момента в 1,5 раза по сравнению с номинальным, приведенным в технических характеристиках автомобиля.

Расчет показал, что при новых условиях эксплуатации:

· касательные напряжения кручения, возникающие в сечении карданного вала, не превосходят допустимых значений;

· угол закручивания единицы длины вала лежит в допустимых пределах;

· напряжения смятия, среза и изгиба шипов крестовины карданного шарнира и напряжение растяжения крестовины являются допустимыми;

· реальная сила, действующая на игольчатый подшипник не превосходит рассчитанной максимально возможной,

· соотношение между критической скоростью вращения карданного вала и его максимальной эксплуатационной частотой вращения, необходимое для нормальной работы карданной передачи, выполняется;

· при работе карданного шарнира обеспечивается нормальная температура деталей.

Неудовлетворительные результаты были получены только при расчете вилки карданного шарнира – максимальные напряжения в отдельных точках сечения вышли за допускаемые пределы. (см. п.2.6). Для обеспечения нормальной работы вилки необходимо увеличить площадь сечения ее лапы. Размеры увеличенного сечения приведены в п.2.6.

Таким образом, работоспособность карданной передачи автомобиля ГАЗ-2410 при увеличении передаваемого крутящего момента в 1,5 раза обеспечена практически без изменений в конструкции передачи (за исключение увеличения сечения лапы вилки карданного шарнира). Это говорит о том, что при проектировании автомобиля карданная передача (следовательно, и вся трансмиссия) проектировалась "с запасом". При выборе исходных данных для расчета было принято, что на немодернизированном автомобиле установлен двигатель ЗМЗ-4021, развивающим крутящий момент 173 Нм. Однако, как указано в руководстве по эксплуатации, вместо него может быть установлен двигатель ЗМЗ-402, развивающий крутящий момент 182 Нм. При установке различных силовых агрегатов изменений в трансмиссии автомобиля не предусмотрено. По результатам расчета, выполненного в данной работе, видно, что на автомобиль ГАЗ-2410 можно без существенных изменений в конструкции карданной передачи установить двигатель, развивающий крутящий момент примерно до 260 Нм.

1. Автомобили "Волга": Руководство по эксплуатации. – 7-е изд. – Горький: Типография автозавода, 1990. – 176 с. – (Управление конструкторских и экспериментальных работ Горьковского автозавода).

2. Анохин В.И. Отечественные автомобили. – М.: Машиностроение, 1968. – 832 с.

3. Башкардин А.Г., Кравченко П.А. Автомобили. Рабочие процессы и основы расчета. – Л.: ЛИСИ, 1981. – 58 с.

4. Звягин А.А., Кравченко П.А. Проектирование автомобиля. Курс "Автомобили", часть 3. Выпуск 1: трансмиссия автомобиля. – Л.: ЛИСИ, 1975. – 88 с.

5. Краткий автомобильный справочник. – 10-е изд., перераб. и доп. – М.: Транспорт, 1985. – 220 с., ил., табл. – (Гос. науч. -исслед. Ин-т автомоб. трансп).

6. Осепчугов В.В., Фрумкин А.К. Автомобиль: Анализ конструкций, элементы расчета: Учебник для студентов вузов по специальности "Автомобили и автомобильное хозяйство". – М.: Машиностроение, 1989. – 304 с., ил.

|