|

Проектирование схемы поддержания постоянства контурной скорости

Содержание

Введение

1. Конструктивно – технологическая часть

1.1 Список принятых сокращений

1.2 Общие сведения

1.3 Конструкция

1.4 Техническая характеристика

2. Блок задания скорости

2.1 Назначение вычислителя БЗС

2.2 Значения скорости в БЗС

2.3 Состав БЗС

2.4 Принцип работы БЗС

3. Схема ППКС

4. Выбор и обоснование замены элементной базы

5. Техника безопасности

6. Безопасность жизнедеятельности

6.1 Освещение

6.2 Шум

6.3 Вибрация

6.4 Электробезопасность

7. Перечень программных средств

7.1 Аппаратные средства

7.2 Программные средства

Заключение

Список используемой литературы

Введение

За последние годы значительно повысился уровень автоматизации серийного производства в машиностроении за счет широкого применения металлорежущих станков с числовым программным управлением. Опыт эксплуатации таких станков во многих отраслях машиностроения убедительно показал, что при осуществлении определенного комплекса организационно-технических мероприятий, необходимых для внедрения станков с ЧПУ, и при оптимальном использовании их возможностей, эти станки дают значительные преимущества по сравнению с универсальными.

Сменились поколения электронных устройств ЧПУ, принципиально изменились их возможности, что накладывало отпечаток на конструкцию и функциональность самого объекта управления – металлорежущего станка. Это, в свою очередь, ставило новые задачи перед разработчиками устройств ЧПУ. В результате подобного взаимообусловленного развития возникли высокосовершенные устройства ЧПУ, построенные по структуре ЭВМ, а также создало высокопроизводительное технологическое оборудование с ЧПУ, в том числе технологические модули, автоматизированные технологические ячейки, автоматические линии, автоматизированные участки и др.

Прогресс во всех областях техники в несколько увеличил номенклатуру изделий, ускорил их моральное старение. Число типов и типоразмеров машин и изделий в настоящее время резко возросло. Повысились требования к их качеству и надёжности, возникла необходимость в изготовлении большего числа опытных, экспериментальных и специализированных машин. Следствием этого явилось увеличение доли единичного и мелкосерийного производства в общем объеме производства.

Применение систем ЧПУ в станках является наиболее эффективным средством повышения машинного времени и автоматизации мелкосерийного производства, что обеспечивает высокую технико-экономическую эффективность его и позволяет организовать централизованную подготовку программ обработки, которые легко могут размножены и переданы с одного центра на любые заводы. Научно-технический прогресс предъявляет также повышенные требования и к уровню подготовки специалистов, особенно по профессиям, связанным с новой техникой.

Опыт использования станков с ЧПУ показал, что эффективность их применения возрастает при повышении точности, усложнения условий обработки при многоинстументальной, многооперационной обработке заготовок с одного останова. Большое преимущество обработки на станках с ЧПУ заключается также в том, что значительно понижается роль ручного труда, сокращается потребности в квалифицированных станочниках-универсалах, изменяется состав работников металлообрабатывающих цехов. Функции оператора значительно упрощаются и сводятся к установки детали на станок, снятию её со станка и смене инструментов, при этом устраняются ошибки оператора при установке координат благодаря автоматическому позиционированию.

Современное производство немыслимо без оборудования устройством ЧПУ. Число станков с ЧПУ непрерывно растет, быстрыми темпами развивается и видоизменяется само числовое управление, что позволило расширить технологические возможности оснащенного им оборудования, повысить точность обработки, сократить время обработки.

Расширению области применения станков с ЧПУ должна также способствовать их постоянно повышающаяся надёжность, что снижает эксплутационные расходы, сокращает простой, а в конечном итоге ведёт к уменьшению необходимого количества станков. Технический процесс сегодня неразрывно связан с широким внедрением в производство средств вычислительной техники. На машиностроительных заводах работают десятки тысяч станков с ЧПУ. На их основе создаются производственные системы и участки, управляемые от ЭВМ.

Повышение эффективности производства и качества продукции в значительной степени определяется созданием машин, позволяющих осуществить комплексную автоматизацию технологических процессов в машиностроении. Комплексная автоматизация предполагает применение самоуправляемых машин для основных и вспомогательных операций, а также использование средств вычислительной техники для планирования, организации и управления производственными процессами. Комплексно-автоматизированные производства характеризуются применением систем машин.

Осуществление комплексной механизации и автоматизации производства позволяет существенно улучшить условия труда в производственной сфере. Повышение эффективности общественного производства возможно только путём его автоматизации и механизации, оснащения высокопроизводительными станками с числовым программным управлением и промышленными работами.

Стремление увеличить количество продукции, выпускаемой с помощью станков с ЧПУ, ускорить сменяемость изделий в машиностроении и избежать дефицита операторов станков привело к появлению гибких производственных модулей и гибких производственных систем, представляющих собой сочетание многооперационных станков с ЧПУ, роботизированных транспортных средств и микроэлектрических систем управления, областей разветвления гибкой структурой. Благодаря применению гибких производственных моделей и систем решается проблема круглосуточного использования оборудования, открываются возможности практической реализации «безлюдной технологии»

1. Конструктивно – техническая часть

1.1 Список принятых сокращений

БЗС – блок задания скорости

БП – блок питания

БРРВС – блок регистров рабочих ввода скорости

ББЗВС – блок буфер регистр ввода скорости

БР – блок реле

ГТС – генератор тактов и стробов

ИМС – интегральная микросхема

КИ – круговая интерполяция

ЛИ – линейная интерполяция

ПО – пульт оператора

ППКС – плата поддержания постоянство контурной скорости

РН – регистр накопитель

РРп – рабочий регистр подачи скорости

СДПК – схема дешифратора порядка кода

СС – схема сравнения

СОТП – схема определения тормозного пути

СУД – схема управляемого делителя

СТгП – схема триггера переполнения

ТТЛШ – транзисторно-транзисторная логика Шотки

УВВ – устройство ввода – вывода

ЧПУ – числовое программное управление

ЭВМ – Электронно-вычислительное устройство

NC – ЧПУ с обработкой на станке программы, заданной в цифровом коде, ввод программы как правило с перфоленты

1.2 Общие сведения

Данное устройство ЧПУ относится к устройствам ЧПУ третьего поколения. Оно построено на базе кремневых интегральных микросхем третьего поколения. Такие устройства характеризуются только одним потокам интерполяции направленным от программы к рабочим органам станка. Перемещение рабочих органов станка не контролируется и не сопоставляется с перемещением, заданным в программе. В принципе они обеспечивают меньшую точность обработки, по сравнению с замкнутыми устройствами, однако они имеют ряд преимуществ:

- отсутствие цепей обратной связи;

- простота конструкции;

- высокая надёжность;

- наличие быстроходных и надёжных шаговых двигателей.

По своим функциональным возможностям данное устройство ЧПУ может относиться к классу NC, то есть происходит запоминание информации только на один кадр. Оно может обеспечить достаточно большую скорость перемещения рабочих органов станка, а также широкий диапазон регулируемых скоростей. Это устройство применяется для управления фрезерными станками средних размеров с автоматической сменой режущего инструмента, и используется для обработки деталей сложной конструкции. Устройство может работать в ручном и автоматическом режиме. Оно оснащено цифровой информацией и позволяет вводить технические вспомогательные команды, а также коррекцию на длину и радиус режущего инструмента. Устройство обеспечивает постоянство контурной скорости и осуществляет линейную и круговую интерполяцию по методу цифровых дифференциальных уравнений.

1.3 Конструкция

Данное устройство ЧПУ построено по принципу цифровых модулей и осуществляет переработку информации аппаратным способом. Конструктивно устройство ЧПУ, рисунок 1, выполнено в виде двух частей, размещенных в специальных шкафах:

- вычислитель А;

- устройство управления шаговым приводом Б.

Вычислитель является основной частью устройства и предназначен для ввода информации с перфоленты или переключений пульта оператора, для преобразования вводимой информации к виду необходимому для интерполирования, к выполнению линейной и круговой интерполяции с выдачей сигнала в устройство привода, индикации номера кадра, коррекции управляющей технической операции станка с других операций.

Вычислитель является одним из основных частей устройства и предназначен для управления технологическими станками, индикации геометрической информации, номера кадра и технологических команд и других функций приведенных ранее. В состав вычислителя входит:

- блок входных реле;

- блок индикации;

- вычислитель;

- БЗС

- УВВ;

- фотосчитывающее устройство;

- блок памяти S;

- интерполятор;

- выходной блок;

- генератор тактов и стробов;

- блок питания;

- устройство управления шаговым двигателем.

Блоки входных и выходных реле предназначены для связи станка с устройством ЧПУ. Они воспринимают и передают информацию в двоично-десятичном коде на станок с УВВ и со станка в УВВ.

Блок индикации осуществляет индикацию номера кадра инструмента ИНТ и БЗС. Одновременно можно индицировать содержимое только одного регистра.

Вычислитель имеет несколько пультов управления, например, пульт оператора, пульт коррекции и другие. Пульт оператора расположенный на передней панели вычислителя, задаёт режим работы. Ряд операций блок выполняет совместно с блоком регистров. Пульт коррекции служит для набора величин коррекции на длину при линейной интерполяции и на радиус, при круговой интерполяции. Величина коррекции набирается переключателями в виде четырёхзначных чисел и поступает в дешифратор. Затем в двоично-десятичном коде оно записывается в регистр ввода-вывода.

БЗС обеспечивает формирование сигналов, частота следования которых соответствует заданной скорости перемещения рабочего органа станка; поддержание постоянства контурной скорости в случае перемещения режущего инструмента по криволинейным траекториям; поддержку режима разгона; поддержку режима торможения.

Рабочая подача может достигать 4800 мм/мин. В блоке задания скорости предусмотрен автоматический разгон и торможение рабочего органа станка, а также автоматическое вычисление тормозного пути в соответствии с заданной скоростью. Время разгона в пределах от 1,1 до 2,1 сек.

УВВ обеспечивает считывание и дешифрацию управляющей информации, также контроль по паритету и структуре кадра, преобразует часть информации из двоично-десятичного в двоичный код, производит ручной ввод ряда данных, вводит информацию в интерполятор и БЗС ,в блоке цифровой индикации, технологической информации на блок реле.

УВВ включает в себя фотосчитывающую приставку и блок регистров ввода, управления и памяти. Фотосчитывающая приставка обеспечивает считывание информации с перфоленты блока управления. Скорость считывания не менее трёхсот строк в секунду. Блок регистров ввода предназначен для ввода информации с одной строки в регистр ввода и до прихода следующей контрольной строки на четность и дешифровки некоторых команд.

Блок памяти включает в себя блоки памяти основных команд (N,S,T) и блоки памяти вспомогательных команд (L,N). Блоки памяти L-номер и координата коррекции, N-номер кадра, хранит номер кадра, выполняет необходимые операции на пульте и выводит её по соответствующей координате.

Блок памяти S-скорость главного движения, T-номер сигнала,M- вспомогательная функция, используется для хранения информации технических команд на релейные регистры.

Интерполятор является основной частью вычислителя. Интерполятор осуществляет коррекцию по длине и по диаметру режущего инструмента.

Генератор тактовых стробов используют в организации работы всех работ вычислителя. Блок питания предназначен для питания всех устройств ЧПУ.

Устройство управления шаговым приводом содержит пульт контроля, блоки управления шаговым двигателем, блоки фиксации регистров. Оно предназначено для преобразования, формирования и усиления сигналов, поступающих и интерполируемых в сигналы управления шаговыми привадами станка.

УУШП может работать в двух режимах:

- «Работа» - по сигналу интерполятора, используемых при автоматическом управлении станка;

- «Проверка» - по сигналам автоматического генератора, используемого при настройки и проверки работоспособности устройства.

В процессе работы металлорежущего станка фотосчитывающее устройство осуществляет построчное считывание информации с перфоленты, закодированной в коде ISO-7bit, и направляет её в УВВ. Последнее обеспечивает контроль и предварительную обработку считываемой информации. Информация из УВВ поступает в зависимости от её назначения, блок реле, устройство задания скорости и интерполятор.

1.4 Техническая характеристика

Интерполяция ……………………….……………линейная и кругов

Дискретности, м…………………………………0,01

Точность интерполяции………………………...одна дискретна без

накопления ошибок

Способ задания геометрической

информации……………………………………...приращения

Величина отрезка прямых

заданных по одной координате, ед.………….....999,999

Число управляемых в

программе координат:

- при ЛИ…………………………………………….3

- при КИ…………………………………………….2

Программоноситель.………………………….....восьмидорожечная

перфолента, шириной

25,24 мм

Время непрерывной работы………………………16 часов

Устройство обеспечивающее

цифровую информацию……………………………...номер коррекции

десятичных разрядов – 2

Устройство обеспечивает информация состояния

«Технологических останов», «Работа», и т.д.

Устройство обеспечивающее

коррекцию с учётом…………………..длины и радиуса инструмента

Величина коррекции с учетом

длины и радиуса для прямолинейного

контура, ед. дискреты……………………………...9999

Радиус гладкого, ед. дискреты……………………255

Рабочая скорость, мм/мин, Гц…………………….от 0,1 до 4800

В режиме ручного управления

заданная с пульта станка, Гц……………………...5, 50, 400, 8000

Устройство предусматривающее

ручное измерение скорости подач от

заданного значения………………………………...4500

Выдача сигналов по адресам в

двоично-десятичном коде через

контактное реле…………………………………….S, M, T

Устройства обеспечивает

следующие режимы работы:

- «Установка устройства в

исходное состояние»;.…………………………….СБРОС

- «Ручной набор информации

по адресам I, S, K, X, Y»;.…………………………РУЧНОЙ ВВОД

- «Отработка от программы

только технологической информации

по адресам S, M, T»;....…………………………… ОТРАБОТКИ

ТЕХНОЛОГИИ

- «Автоматический режим

выполнения программы»;……………………………АВТОМАТ

- «Работа по программе в

автоматическом режиме с остановом

в конце кадра»;..…………………………ПОКАДРОВАЯ РАБОТА

- «Управления от пульта станка

безразмерными перемещениями и

установка рабочего органа в исходное

состояние»;.…………………………………РУЧНОЕ УПРАВЛЕНИЕ

- « Автоматический поиск кадра

набранное на переключателях ПО»………...ПОИСК КАДРА Устройство функционирует при

температуре……………………………………….. от +5 до +400

с

Относительная влажность, %……………………..65±15

Наработка на отказ, час……………………………630

Потребляемая мощность, кВт……………………..1,5

Двухшкафное исполнение, кг……………………..450

Одношкафное исполнение, кг…………………….400

Рисунок 1 – Структурная схема устройства ЧПУ

2. Блок задания скорости

2.1 Назначение вычислителя БЗС

Вычислитель БЗС предназначен для:

- формирования сигналов, частота следования которых соответствует заданной скорости подачи;

- поддержание постоянства контурной скорости;

- обеспечение режимов разгона и торможения с автоматическим определением момента начала торможения.

2.2 Значения скорости в БЗС

В БЗС значение скорости подачи поступает четырьмя двоично-десятичными разрядами. В соответствии с кодом ISO, третий разряд служит для записи двух старших разрядов скорости. Четвёртый разряд служит для формирования режима предусматривающее торможение до фиксируемой скорости (240 мм/мин) в конце кадра.

Диапазон рабочих подач, обеспечиваемых устройствам от 0,1 до 4800 мм/мин. Скорость подач от 0,1 до 1,0 мм/мин задаются с шагом 0,1 мм/мин.

БЗС обеспечивает:

- возможность ступенчатого изменения скорости в пределах от 20% до 120% через 10% с помощью переключателя КОРРЕКЦИЯ % СКОРОСТИ, расположенного на ПО;

- постоянство контурной скорости с точностью до ± 6%;

- автоматический разгон (время разгона от нуля до максимального выполненного варианта);

- автоматическое торможение;

- вычисление тормозного пути, в соответствии с заданной скоростью;

- в режиме « Ручного управления», установку фиксированных величин скорости подачи с пульта управления, станка;

- изменение максимальной величины подачи, задаваемой на пульте станка;

- изменение величины подачи 240 мм/мин или 30 мм/мин, устанавливаемой от датчиков TX, TY, TZ в режиме выхода рабочих органов станка в нулевое положение. Изменение величины подачи достигается путем установки объемных перемычек в плате «Регистра ввода скорости», согласно таблице 1;

- изменение времени разгона до максимальной величины рабочей подачи путем установки объемных перемычек в «Плате сумматоров и ППКС», согласно таблице 1.

Таблица 1 – Коммутационные цепи

| Время

разгона

|

Коммутационные цепи

|

| 4

|

Е1; В2; В3; Г4; Г5; Д8; Д9; Р13; С10; И11; Л6; Н7; К17

|

| 2

|

В1; В2; Г3; Г4; Д5; Д8; И9; Р13; С10; И11; Н6; Л7; М12

|

| 1

|

В1; В2; Г3; Г4; Д5; Д8; И9; Р13; С10; И11; Н6; Л7; К12

|

| 0,5

|

В1; Г2; Г3; Д4; Д5; И8; И9; Р13; И10; С11; Л6; Н7; М12

|

| 0,25

|

В1; Г2; Г3; Д4; Д5; И8; И9; Р13; И10; С11; Л6; Н7; К12

|

2.3 Состав БЗС

В состав БЗС входят следующие блоки:

- блок буфера регистра ввода скорости, предназначен для хранения информации о значении скорости подачи;

- блок рабочий регистра ввода скорости, предназначен для хранения информации о скорости отрабатываемого кадра;

- рабочий регистр подачи скорости, предназначен для записи скорости подачи в мм/мин;

- регистр накопитель, предназначен для формирования необходимой частоты выходного сигнала;

- схема определения тормозного пути, служит для определения момента начала торможения, путем сравнения тормозного пути с числами, записанными в РР и РН;

- схема дешифратора процента скорости, предназначена для введения ручной коррекции и скорости подач в зависимости от положения переключателя на ПО;

-схема сумматора служит для сложения и вычитания чисел;

- узел поддержания постоянства контурной скорости, предназначен для поддержания постоянства контурной скорости с точностью ± 6 %;

- схема дешифратора порядка кода, устанавливается с какими стробами две тетрады мантиссы А3, А4 должны передавать на схему сравнения;

- схема управляемого делителя, предназначена для поддержания постоянства контурной скорости;

- схема сравнения предназначена для потетрадного сравнения скорости из БРРВС со скоростью сформированной в рабочем регистре интегратора РРПС;

- схема сумматора четырех триггеров, предназначена для промежуточного хранения информации;

- схема триггера переполнения служит для промежуточного хранения информации.

2.4 Принцип работы БЗС

Информация скорости подачи, заданна четырьмя двоично-десятичными разрядами, поступает из УВВ в регистр ввода скорости БЗС, который состоит из:

- одиннадцатиразрядного буферного регистра скорости;

- одиннадцатиразрядного регистра рабочего;

- шифра ввода скорости;

- шифра порядка скорости;

- схема сравнения скорости.

Импульсом «Запись РБ» значение скорости в двоично-десятичном параллельном коде записывается в РБ, который состоит из трёх триггеров для записи порядка скоростей, из восьми триггеров для записи двух старших десятичных разрядов скорости.

По сигналу «Запись РР», приходящему из узла управления БЗС, информация из РБ переписывается в РР, который служит для хранения информации скорости отработки кадра и состоит аналогично РБ из трёх триггеров порядка скорости и восьми триггеров двух старших десятичных разрядов скорости. С триггеров порядка скорости информация поступает на дешифратор порядка скорости и, в зависимости от поступающего на дешифратор строба подаёт разрешение на выходные вентили. Условия, по которым формируется разрешение на выдачу с выходных вентилей младшей или старшей тетрады скорости РР приведены в таблице 2.

Таблица 2 – Условия формирования скорости в РР

| Порядок скорости

|

Строб

|

Тетрада РР

|

| 001

|

1

|

2

|

| 100

|

2/1

|

2/1

|

| 101

|

3/2

|

2/1

|

| 110

|

4/2

|

2/1

|

| 111

|

5/2

|

2/1

|

С выходных вентилей значение скорости поступает на схему сравнения, на которой происходит потетрадное сравнение скорости, сформированной в рабочем регистре интегратора РР. Результат сравнения каждой тетрады записывается сигналом «4т» в триггер разгона или триггер торможения, которое импульсом «1т /\ 2ст \/ ОС» предварительно устанавливается в положение «0». Если значение скорости, поступившее в РР больше скорости сформированной в РР интегратора, то «1» записывается в триггер разгона, если меньше в триггер торможения. При равенстве этих скоростей триггеры остаются в нулевом положении.

При ручном вводе скорости с пульта управления ввода от программы блокируется, на интегратор ручного ввода скорости поступает информация о перемещении, при нажатой кнопке, какой – либо из координат и одном из четырёх фиксируемых значений скорости подачи.

Импульсом «4ст /\ 5ст» скорости информация перезаписывается в двоично-десятичном коде в РР, таблица 3.

Таблица 3 – Скорость подачи.

| Скорость, мм/мин

|

Порядок скорости

|

Мантисса скорости

|

| 3

|

100

|

00000011

|

| 30

|

101

|

00110000

|

| 240

|

110

|

00100100

|

| 4800

|

111

|

01001000

|

При установке подвижных органов станка в положение «0» из узла управления через интегратор ручного ввода скорости в РБ поступает информация о максимальной величине скорости подачи. По сигналу с датчиков, находящихся на станке, вначале происходит торможение до скорости 240 (30), затем до скорости 3 мм/мин и по сигналу Х(0), Y(0), Z(0) происходит блокировка шагов БЗС по соответствующей координате.

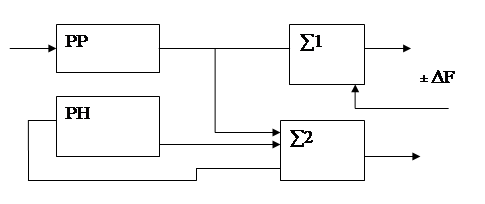

Преобразование скорости, заданной в мм/мин, в соответствующую частоту производится в интеграторе скорости, соответствующей рисунку 2.

Рисунок 2 – Интегратор скорости

Интегратор скорости состоит:

- рабочего регистра скорости;

- регистра накопителя скорости;

- двоично-десятичного сумматора.

Нулевой блок предназначен для формирования управляющих сигналов БЗС при установке рабочих органов в исходное положение при ручном управлении.

Вычислитель имеет несколько пультов управления:

- пульт оператора;

- пульт коррекции и другие.

Пульт оператора, расположенный на передней панели вычислителя, задаёт:

- режим работы;

- ручной ввод информации;

- коррекцию скорости подачи;

- световую индикацию работы устройства.

Ряд операций блок оператора заполняет совместно с блоком режимов.

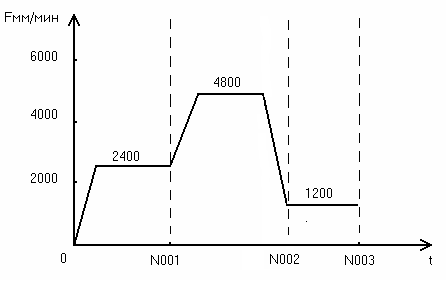

За каждый вычислительный цикл производиться сложение содержимого РР, в котором записана скорость подачи в мм/мин, с содержимым РН. Результат сложения записывается в РН. Импульс перевыполнения РН следует с частотой, превышающей программируемые в три раза.

Разгон (торможение) в БЗС производится за счет сложения (вычитания) содержимого РР с ∆F.

Неравномерность следования импульсов переполнения РН сглаживается при пропускании последовательности импульсов через делитель на три. Сложение чисел производится с помощью двоично-десятичного сумматора, работа которого происходит в два этапа:

- сложение в двоичном коде;

- анализ результата суммирования.

В случае если результат сложения в тетраде больше 1001, то схема десятичного переноса вырабатывает под коррекцией 0110, который определяется по формуле

П=S8•S4+S8•S2+П8,  (1) (1)

где П – перенос десятого разряда;

S8 – сумма четвертого разряда;

S2 – сумма второго разряда;

S4 – сумма третьего разряда;

П8 – перенос четвертого разряда.

На втором этапе промежуточный этап суммирования складывается с корректирующим кодом и формируется окончательный результат.

Разгон (торможение) и сложение содержимого РР с содержимым РН производится с помощью одного и того же сумматора, поэтому интегратор скорости работает в двух режимах:

- «Нормальный режим»;

- «Режим торможения».

В первом режиме происходит разгон или торможение с определёнными ускорениями до заданной скорости или сохранение прежней скорости, рисунок 3

Рисунок 3 – «Нормальный режим»

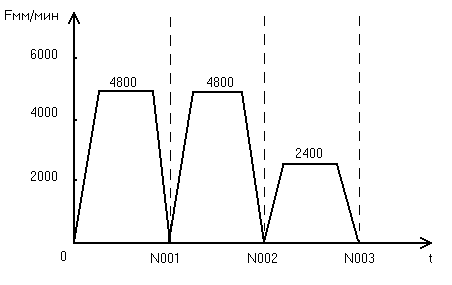

При втором режиме (режим торможения до фиксированной точки), в том случае в РРП хранится значение скорости задаваемой в текущий момент времени, при чём, в установившемся режиме это запрограммированная скорость подачи данного кадра, а при разгоне и торможении это значение непрерывно формируется по специальной микропрограмме.

При торможении открываются вентили обратного кода, во всех других случаях открываются вентили прямого кода. На вход сумматора поступает единица в первом стробе на первом и втором такте. Значение единицы соответствует заданному времени разгона.

При отсутствии разгона (торможения) на вторые входы сумматора первым и вторым тактом записывается в триггеры, запоминающий промежуточную сумму и триггер суммы третьим тактом в нулевую тетраду регистра PPF, а с триггера переноса в общий триггер переноса. С нулевой тетрады регистра PPF через вентили прямого обратного кодов информация переписывается четвёртым тактом в пятую тетраду регистра, при торможении через вентили обратного кода, во всех остальных случаях – прямого, рисунок 4.

Схема электрическая структурная устройства БЗС представлена в графической части.

Рисунок 4 – «Режим торможения»

Цикл сложения (вычитания) происходит за пять стробов (20 тактов). Информация о скорости, сформированная в PPF интегратора поступает через выходные вентили нулевой тетрады PPF на схему сравнения. На этой схеме сравнения последовательно четыре тетрады PPF и PБF интегратора скорости. Величина скорости подачи третьего порядка при наличие сигнала “Запись” F0

переписывается в нулевую тетраду PPF.

В режиме интегрирования в третьем и четвёртом такте каждого строба информация нулевой тетрады регистра PPF поступает на сумматор, на другие входы сумматора поступает информация с нулевой тетрады PPF через вентили которые пропускают её с третьим и четвёртым тактом. Результат суммирования с выходов сумматора переписывается четвёртым тактом пятую тетраду PPF.

Суммирование происходит за пять стробов (20 тактов). Переполнение регистра по сигналу “1ст 1т” поступает через инверторы в узел ручного изменения скорости. В плате управления БЗС находятся триггеры разгона, торможения и торможения до фиксированной скорости. Условие разгона и торможения до фиксированной точки вырабатывается в схеме сравнения скоростей и триггеров этой схемы переписывается в триггер разгона или торможения. В случаи торможения до фиксированной скорости перепись из РБ в PPF запрещается, а в PPF через сборки записывается код скорости 240 мм/мин.

При наличии единицы в триггере разгона или торможения при разрешении торможения через сборку в первый разряд сумматора поступает единица. При разгоне (торможении) единица, поступившая в первый разряд сумматора, до тех пор складывается (вычитается) с содержимым PPF интегратора, пока величина скорости в этом не сравняется со скоростью в PPF и дальше продолжается работа с постоянной скоростью.

При команде “Стоп подача” записывается единица в триггеры блока сравнения, и торможение происходит до полного останова. После смены команды происходит разгон до прежней скорости.

3. Схема ППКС

Схема поддержания постоянства контурной скорости предназначено для поддержания постоянства контурной скорости с точностью ±6%.

Постоянство контурной скорости обеспечивается делением импульсов переполнения РН. При обработке шага по одной координате импульсы переполнения РН делятся на единицу, при одновременной отработке шага по двум координатам на  и при одновременной отработке шага по трём координатам на и при одновременной отработке шага по трём координатам на . .

Основу узла ППКС составляет, счетчик, который состоит из трёх в триггеров. По приходу первого импульса с БЗС триггер DD6 переключается в «1» и на его выходе появляется сигнал высокого уровня. По приходу второго импульса триггер DD6 устанавливается в «0», а DD8.1 в «1». По приходу третьего импульса триггер DD6 устанавливается в «1», на DD8.1 сохраняется «1», и так пока, счетчик не дочитает до семи, затем все начинается с начала.

При работе по одной координате DD6 устанавливает «0» на выходе элемента DD5.2 и выход схемы поступает «1». На выходе элемента DD7.1 устанавливается «0», когда DD6 находится в «нулевом» состоянии, а DD8.1 в «единичном». На выходе DD7.2 устанавливается «0», когда DD8.2 находится в «единичном» состоянии, а DD6 и DD8.1 в «нулевом». При работе по двум координатам на один из элементов микросхемы DD1 подаются две «единицы», в результате с его выхода снимается «0», который блокирует DD7.1. При работе по трем координатам на вход DD3.1 поступает три «единицы», в результате с его выхода снимается «0», который блокирует DD7.

2. С выхода элемента DD1 снимается «0» и поступает на вход DD7.1, который так же блокируется. В результате в зависимости от количества координат импульсы с БЗС будет проходить через один, два или три логических элемента.

Выходная частота со схемы ППКС поступает на делитель выходной частоты, который изменяет коэффициент деления зависимости от положения переключателя КОРРЕКЦИЯ % СКОРОСТИ на ПО.

График работы схемы ППКС представлен на рисунке 5.

Схема электрическая принципиальная ППКС представлена в графической части.

4. Выбор и обоснование замены элементной базы

В усовершенствованной мною схеме были заменены микросхемы серии К155 на следующие микросхемы:

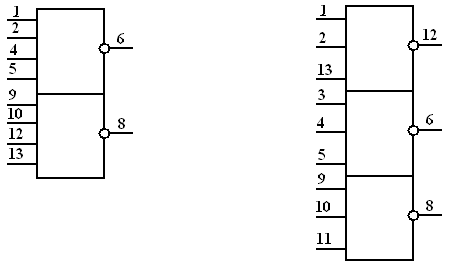

- микросхема КР1533ЛА1, соответствует рисунку 6, выполняет логическую функцию И – НЕ и изготовляется на основе ТТЛШ – технологии. В одном полимерном корпусе размещено два логических элемента. Назначение выводов:

а) 1, 2, 4, 5 и 9, 10, 12, 13 – входы первого и второго логических элементов;

б) 6 и 8 – выходы логических элементов.

К выводу 14 подключается напряжение питания, Uпит

, а вывод 7 микросхемы является общим.

- микросхема КР1533ЛА4, соответствует рисунку 7, выполняет логическую функцию И – НЕ и изготавливается на основе ТТЛШ – технологии. В одном полимерном корпусе размещено три логических элемента. Назначение выводов:

а) 1, 2, 13 и 3, 4, 5 и 9, 10, 11 – соответственно входы первого – третьего логических элементов;

б) 12, 6, 8 – выходы логических элементов.

К выводу 14 подключается напряжение питания, Uпит

, а вывод 7 микросхемы является общим.

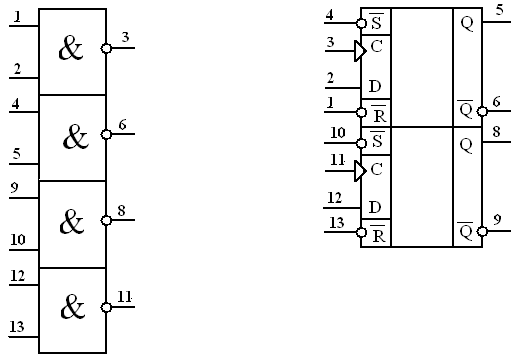

- микросхема КР1533ЛА9, соответствующая рисунку 10, выполняет логическую функцию И – НЕ и изготавливается на основе ТТЛШ – технологии. В одном полимерном корпусе размещено четыре логических элементов. Назначение выводов:

а) 1 и 2, 4 и 5, 9 и 10, 12 и 13 – соответственно входы первого – четвёртого логических элементов.

К выводу 14 подключается напряжение питания, Uпит

, а вывод 7 микросхемы является общим.

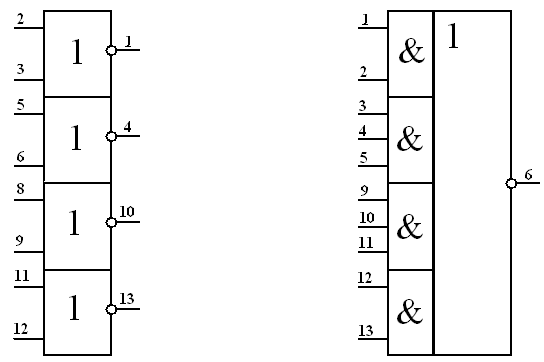

- микросхема КР1533ЛЕ1, соответствующая рисунку 8, выполняет логическую функцию ИЛИ – НЕ изготавливается на основе ТТЛШ – технологии. В одном полимерном корпусе размещено четыре логических элемента. Назначение выводов:

а) 2 и 3, 5 и 6, 9 и 8, 12 и 11 – входы первого - четвёртого логических элементов;

б) 1, 4, 10 и 13 – выходы логических элементов.

К выходу 14 подключается напряжение питания, Uпит

, а выход 7 микросхемы является общим.

- микросхема КР1533ЛР13, соответствующая рисунку 9, выполняет логическую функцию И – ИЛИ – НЕ и изготавливается на основе биполярных транзисторных структур с переходами Шотки. В одном полимерном корпусе размещен один комбинационный логический элемент, состоящий из четырёх элементов И, выходы которых являются входами элемента ИЛИ – НЕ. Назначение выводов:

а) 1, 2 и 3, 4, 5 и 9, 10, 11, 12 и 13;

б) 6 – выходы комбинационного элемента.

К выходу 14 подключается напряжение питания, Uпит

, а вывод 7 микросхемы является общим.

- микросхема КР1533ТМ2, соответствующая рисунку 11, имеет в своём корпусе два синхронных в – триггера, работающих независимо друг от друга. Микросхема изготовлена на основе ТТЛШ – технологии и выпускается в полимерном корпусе. Назначение выводов: __

а) 4 и 1, 10 и 13 – входы установки 3 и сброса R первого и второго триггеров;

б) 2 и 12 – входы ванных первого и второго триггеров;

в) 3 и 11 – тактовые входы первого и второго триггеров;

г) 5 и 6, 8 и 9 – прямые инверсные выходы первого и второго триггеров.

К выводу 14 подключается напряжение питания, Uпит

, а вывод 7 является общим.

Рисунок 6 – КР1533ЛА1 Рисунок 7 – КР1533ЛА4

Рисунок 8 – КР1533ЛЕ1 Рисунок 9 – КР1533ЛР13

Рисунок 10 – КР1533ЛА9 Рисунок 11 – КР1533ТМ2

Таблица 4 – Электрические параметры ИМС

| ИМС

|

Параметры

|

| I0

пот

мА

|

I1

пот

мА

|

I0

вх

мкА

|

I1

вх

мкА

|

I0

вых

мА

|

U0

вых

В

|

U1вых

В

|

Uпит

В

|

Токр

С

|

| К155ЛА1

|

11

|

4

|

1600

|

40

|

16

|

0,4

|

2,4

|

5±0.25

|

от -10 до +70

|

| КР1533ЛА1

|

1,5

|

0,4

|

200

|

20

|

8

|

0,5

|

2,5

|

5±0.25

|

от -10 до +70

|

| К155ЛА4

|

16,5

|

6

|

1600

|

40

|

16

|

0,4

|

2,5

|

5±0.25

|

от -10 до +70

|

| КР1533ЛА4

|

2,2

|

0,6

|

200

|

20

|

112

|

0,4

|

2,5

|

5±0.25

|

от -10 до +70

|

| К155ЛА9

|

22

|

8

|

1600

|

40

|

16

|

0,4

|

2,4

|

5±0.25

|

от -10 до +70

|

| КР1533ЛА9

|

3

|

0,85

|

200

|

20

|

16

|

0,4

|

2,5

|

5±0.25

|

от -10 до +70

|

| К155ЛЕ1

|

27

|

16

|

1600

|

40

|

16

|

0,4

|

2,4

|

5±0.25

|

от -10 до +70

|

| КР1533ЛЕ1

|

4

|

2,2

|

200

|

20

|

15

|

0,4

|

2,5

|

5±0.25

|

от -10 до +70

|

| К155ЛЕ3

|

9,5

|

8

|

1600

|

40

|

16

|

0,4

|

2,4

|

5±0.25

|

от -10 до +70

|

| КР1533ЛР13

|

1,3

|

0,6

|

200

|

20

|

16

|

0,4

|

2,5

|

5±0.25

|

от -10 до +70

|

| К155ТМ2

|

7

|

5,5

|

-

|

40

|

-

|

0,4

|

2,4

|

5±0.25

|

от -10 до +70

|

| КР1533ТМ2

|

4

|

0,4

|

-

|

20

|

-

|

0,5

|

2,5

|

5±0.25

|

от -10 до +70

|

5. Техника безопасности

Процесс настройки станка требует от наладчика повышенного внимания, строгого соблюдения инструкции по настройки, а также соблюдения правил техники безопасности обслуживания. Для всех видов станков с ЧПУ установлены следующие требования:

- схема устройств ЧПУ должна быть настроена так чтобы при перегорании предохранителя и обрыве цепей не возникло аварийной ситуации;

- необходимо предусматривать блокировки, которые бы предотвратили аварии в случае неправильного нажатия кнопки;

- электроаппаратура должна быть защищена от брызг масла, охлаждающей жидкости, металлической стружки, которая способна вызвать в системе короткие замыкания, поэтому дверцы уплотняют резиной;

- вентиляция должна осуществятся только через исправное фильтрующее устройство;

- все металлические элементы электрооборудования не несущие тока должны быть заземлены;

- перед нажатием кнопки ПУСК, удостоверьтесь в нужном ли положении переключатель режима УЧПУ;

- перед началом обработки программы необходимо установить устройство в исходное положение кнопкой СБРОС;

- при временном прерывании автоматического цикла не нажимать кнопку сброс;

- при проверки новой программы вести работу в полностью автоматическом режиме;

- перед обработкой очередного кадра осмыслить предстоящие действия и проверить возможность безаварийного осуществления;

- обратите внимание на направления перемещения его величину и скорость;

- при выполнении автоматического цикла защитные кожухи и ограждения должны быть опущены;

- в случае непредусмотренных перемещения рабочих органов станка нажать кнопку СТОП;

- в случае аварийной ситуации нажать кнопку ОБЩИЙ СБРОС;

- при настройки несколькими одного станка организовывать включение должен только один человек, предупредив других о своих действиях;

- при выполнении ремонтных работ нельзя находится в зоне перемещения рабочих органов;

- УЧПУ класса NC питание от трёхфазной сети тока напряжения 360В;

- устройство должно функционировать при температуре от 5° до 40°, при относительной влажности 15%;

- перед работай нужно проверить заземление, четкость срабатывания тумблеров и кнопок световой индикации, работу отдельных узлов;

- допустимое непрерывное время работы равно 16 часов с перерывом 1 час.

6. Безопасность жизнедеятельности

6.1 Освещение

Рациональное установления освещения в цехах предприятия, является показателем высокого уровня производства, культуры труда, эстетики производства, обеспечения комфортабельных условий жизнедеятельности.

Хорошее освещение рабочих мест – одно из важнейших требований безопасности жизнедеятельности.

Гигиенические свойства производственного освещения сводятся к следующему:

- освещенность на рабочем месте должна быть не менее нормированной;

- яркость объекта и формы не должны отличаться более чем в три – пять раз;

- не должно быть резких теней на рабочем месте;

- обеспечить постоянство освещения на рабочем месте во времени;

- отсутствие прямых и отраженных отблесков в поле зрения ;

- рациональное направление светового потока;

- обеспечивать спектральный состав близкий к солнечному;

- безопасность и простота в эксплуатации.

6.2 Шум

Шум – беспорядочные колебания различной физической природы.

Шум состоит из большого числа звуков, мешающих восприятию полезных сигналов, нарушающих тишину, а так же оказывающих вредное воздействие на организм.

Шумы классифицируются по источникам возникновения:

- механические – возникающие от вибрации машин, при трении движущихся частей механизма, неисправностях и износе деталей оборудования;

- аэродинамические – движение воздуха и газа;

- электромагнитные – колебания статора, ротора и других частей электрических машин;

- гидродинамические – движение струй жидкости;

- воздушные – от рабочих вентиляционных и аспирационных систем;

- структурный – от колебания строительных конструкций зданий.

Шум это звуки разночастотной интенсивности, совокупность частот составляющих шум называется спектром шума.

Наиболее неблагоприятное воздействие на организм человека оказывают высокочастотные импульсные шумы, менее неблагоприятными являются постоянные низкочастотные шумы.

Первый принцип нормирования шума заключается в строгой регламентации допустимых уровней во всех слышимых октавных полосах звукового спектра.

Второй принцип нормирования – регламентирование уровня звука в децибелах А (дБ), которые измеряются в частотной характеристике А шумомера. В этом случае производится интегральная оценка всего шума, а измеренный при этом уровень звука дБ соответствует обобщенному уровню воздействия шума на организм человека.

Средства защиты от шума подразделяют на коллективные и индивидуальные. При этом коллективные средства – снижающие шум в источнике. Индивидуальные – снижающие его на пути распространения от источника до защищаемого объекта.

Коллективные методы защиты заключаются в конструктивных решениях машин и оборудования высоком качестве изготовления и правильной работы и эксплуатации, в своевременном проведении полного предупредительного ремонта.

Для индивидуальной защиты от шума предусматриваются средства:

- внутренние противошумы (тампоны и вкладыши);

- наружные (наушники).

6.3 Вибрация

Вибрация – движение точки или механической системы, при которой происходит поочередное возрастание и убывание во времени параметров вибрации (частоты, амплитуды перемещения, скорости и ускорения).

По способу передачи на человека вибрацию подразделяют на общую и периодическую через опорные поверхности на тело стоящего или сидячего человека, локальную передающуюся через руки человека .

Для снижения вибрации, распространения по строительным конструкциям здания в соседние помещения, рекомендуется оборудование устанавливать на виброоснованиях. Жесткое крепление машин и механизмов не допускается.

Отступ для уменьшения вибрации кожухов, ограждения, вентиляционных камер, выполненяют из стального листа и применяют вибропоглащение, заключается в нанесении на вибрирующую поверхность упруго – вязких материалов с большим внутренним сопротивлением (резина, пластик, вибропоглащающие мастики).

6.4

Электробезопасность

Различают два основных вида поражения током:

- электрические травмы;

- электрические удары.

Электрические травмы – местное повреждение организма, проявляющееся в виде ожогов, электрических знаков, механических повреждений, электроофтальмии.

Электрический удар – возбуждение живых тканей организма, проходящим через него электрическим током, сопровождается судорожным сокращением мышц.

Действие тока можно охарактеризовать пороговыми значениями силы тока:

- до одного мА – неощутимый ток;

- от одного до восьми мА – небольшая болезненность;

- от восьми до 15 мА – болезненное ощущение с остаточными явлениями;

- от15 до 50 мА – очень болезненные;

- от 50 до 100 мА – фибрилляция.

В целях электробезопасности используют следующие основные технологические способы и средства, которые применяют в отдельности или, а сочетании друг с другом:

- защитное заземление;

- зануление;

- защитное отключение;

- малое напряжение должно быть не более 42В;

- электрозащитные средства (изолирующие, ограждения, вспомогательные).

7. Перечень программных средств

7.1 Аппаратные средства

Аппаратные средства:

- IBM PC;

- принтер EPSON STYLUS C62.

7.2 Программное обеспечение

Программное обеспечение;

- Windows XP Professional;

- графический пакет КОМПАС-3D LT 5.11;

- текстовый редактор Word в составе пакета Microsoft Office XP.

Заключение

В усовершенствованной мною схеме я заменил микросхемы устаревшей серии К155 более современными сериями КР1533, которые совпадают с 155 серией. Микросхема серии КР1533 изготавливается на основе технологии ТТЛШ, эта технология является усовершенствованным вариантом ТТЛ – технологии. При которой применяются биполярные транзисторы Шотки. Эффект Шотки создаётся тогда, когда во внутреннюю структуру p-n перехода вставляют тонкий слой метала, что существенно ускоряет процесс рассасывания на основных носителях на базе транзистора при его включении и увеличивает быстродействие микросхемы. Разработанная схема более устойчива к сбоям от воздушных помех, так как интегральная микросхема ТТЛШ технологии имеет более высокую помехоустойчивость, чем у 155 серии. Из таблицы 4 видно, что микросхемы серии КР1533 потребляют значительно меньший ток, чем микросхемы 155 серии, а следовательно общая потребляемая мощность будет меньше, что выгодно с экономической точки зрения.

Список используемой литературы

1. ГОСТ 2.701-84* Схемы. Виды и типы. Общие требования к выполнению

2. ГОСТ 2.701-81* Обозначения буквенно-цифровые в электрических схемах

3. ГОСТ 2.730-73* Обозначения условные графические в схемах. Приборы полупроводниковые

4. ГОСТ 2.756-76* Обозначения условные графические в схемах. Воспринимающая часть электромеханических устройств

5. ГОСТ 2.105-95 Общие требования к текстовым документам

6. ГОСТ 2.106-95 Текстовые документы

7. ГОСТ 2.702-75* Правила выполнения электрических схем

8. ГОСТ 2.721-74* Обозначения условные графические

9. ГОСТ Р6.30-97 Унифицированная система организационно-распо-рядятельной документации

10. ГОСТ 2.759-82* Обозначения условные графические в схемах. Элементы аналоговой техники

11. ГОСТ 2.708-81 Правила выполнения электрических схем цифровой вычислительной техники

12. ГОСТ 2.728-74* Обозначения условные графические в схемах. Резисторы, конденсаторы

13. ГОСТ 2.728-74* Обозначения условные графические в схемах. Устройства коммутационные и контактные соединения

14. ГОСТ 2.764-86 Единая система Конструкторской документации

15. Справочник по интегральным микросхемам /Под ред. Б. В Тарабрина.-М.; Энергия. 1980 -375с.

16. Интегральные микросхемы: Справочник /Под ред. Б. В. Тарабрина.-М.; Энергоавтомиздат. 1985 - 418с.

17. Аналоговые и цифровые интегральные микросхемы: Справочное пособие /Под ред. С. В. Якубовского. -М; Радио и связь. 1984 - 281с.

18. Сосонкин В. Л. Микропроцессорные системы числового программного управления станками. -М.; Машиностроение. 1989 - 480с.

19. Сосонкин В. Л., Михайлов С. П. и др. Программное управление станками. -М.; Машиностроение. 1988 - 432с.

20. Косовский В. Л. и др. Программное управление станками и промышленными роботами. -М.; Высшая школа. 1991 - 217с.

21. Справочник по микроэлектронной импульсивной технике /Под ред. Яковлева В.М.-К.; Техника. 1993 -83с.

|