| Курсовой проект

По дисциплине "Технологическое оборудование отрасли"

на тему "Расчет и проектирование фильтр-пресса для тонкой очистки воды"

Содержание

Введение. Проблемы воды и общий фон развития мембранных технологий [1]

1. Химический состав воды [2]

1.1 Химический состав золы ячменя

2. Технологическая сущность фильтрования воды [3]

3. Описание работы фильтр-пресса [4]

4. Расчет фильтр-пресса

5. Сравнительный анализ фильтров для очистки воды [5]

5.1 Патронные фильтры

5.2 Дисковые фильтры типа ФД

5.3 Вакуум-фильтры

Заключение

Список литературы

С каждым годом растет потребность людей в воде, пригодной для использования, и в то же время естественные воды непрерывно загрязняются деятельностью человека. "Сейчас более 1,2 млрд. людей не имеют обработанной питьевой воды и более 3 млрд. людей не имеют соответствующей обработки сточных вод и это при ежегодном 80 млн. росте населения".

Индустриальная деятельность человека сопровождается непрерывным сбросом многообразных по своему химическому составу сточных вод, которые, попадая в источники питьевой воды, создают серьезную угрозу здоровью людей.

"Болезни, вызванные некачественной водой, - это растущая трагедия человечества. Из-за плохой воды в мире ежегодно умирает более 5 млн. человек - это в 10 раз больше, чем погибает в войнах".

В такой ситуации международные организации и правительства многих стран вынуждены усиливать требования к качеству сточных вод и осуществлять строгий контроль качества питьевой воды, что приводит к удорожанию стоимости питьевой воды для населения и технической воды для промышленных предприятий.

Стремительно растущая потребность в воде и ограниченные ресурсы источников воды в виде рек, озер и подземных вод, с одной стороны, и удорожание подготовки питьевой и технической воды - с другой, приводят к необходимости создания и использования новых технологий обработки воды, которые позволяют быстро, эффективно и экономически выгодно очищать воды, а также получать питьевую и индустриальную воду из огромных запасов морской воды. В последние 10-15 лет широкое применение находят мембранные технологии обработки воды, которые при подготовке питьевой воды позволяют надежно очищать исходную воду от примесей, вызывающих болезни, при обработке сточных муниципальных вод получать воду, пригодную для использования в промышленных целях, а при обработке индустриальных сточных вод получать воду, пригодную для повторного использования. Кроме того, с помощью мембран можно достаточно эффективно удалить соли из морской воды (т.е. произвести обессоливание воды), что открывает огромные перспективы в получении питьевой и индустриальной воды практически из неисчерпаемого источника.

Растущие потребности в воде обусловливают необходимость динамичного развития водного сектора мировой экономики. Прогнозируется общий объем инвестиций в водный сектор до 2010 г. около 800 млрд. долл. США. Предполагается, что объем продаж оборудования в мировой индустрии очистки воды возрастет с 23 млрд. долл. США в 2003 г. до 33 млрд. долл. США в 2010 г., при этом доля Европы составит 35%. Рост потребностей в мембранных материалах приведен в табл.1.

Таблица № 1. Рост потребностей в мембранных материалах

| Вид мембраны

|

Потребность, млн. долл. США

|

Ежегодный прирост, %

|

| 1998 г.

|

2003 г.

|

2008 г.

|

03/98

|

08/03

|

| Все мембраны

|

1190

|

1785

|

2675

|

8,4

|

8,4

|

| Микрофильтрация

|

626

|

860

|

1175

|

6,6

|

6,4

|

| Ультрафильтрация

|

197

|

329

|

530

|

10,8

|

10,0

|

| Обратный осмос

|

234

|

390

|

620

|

10,8

|

9,7

|

| Другие

|

133

|

206

|

350

|

23,9

|

21,1

|

Следует отметить, что прирост потребности в применении мембран микрофильтрации/ультрафильтрации (МФ/УФ) в области очистки муниципальных и сточных вод оценивается в %. Если в 2001 г. в оборудовании фильтрации воды и сточных вод, оцениваемом в 30 млрд. долл. США, доля мембранного оборудования составляла 1%, то по прогнозу на 2010 г. доля мембранного оборудования будет около 22% от общей стоимости оборудования фильтрации, которое оценивается в 54 млрд. долл. США.

На развитие и применение мембранных технологий в водном секторе влияют следующие факторы (стимулы): окружающая среда (рост населения, ограниченные источники воды, загрязнение воды); охрана здоровья; международные и европейские нормы и требования по обработке сырой воды и сточных вод; целевые программы ООН, Всемирного банка и Европейского банка реконструкции и развития; коммерциализация (приватизация водохозяйств. государственное стимулирование реализации проектов, интеграция компаний по обработке воды); конкуренция (завоевание рынка, стремление разработать стандарты в создании средств обработки воды, снижение цен); стандарты (унификация мембран, оборудования и комплектующих); развитие восточного (Восточная Европа, СНГ, Китай) и африканского рынков; реконструкция водохозяйств.

К сдерживающим факторам развития мембранных технологий можно отнести: бюджетные ограничения; сложившуюся инфраструктуру и традиционную технологию работы; несоблюдение законов, норм и требований по обработке воды; слабый приток частных инвестиций в Восточной Европе и странах СНГ; бюрократизм и коррупцию; консерватизм менеджеров и проектировщиков.

Специалистам, непосредственно трудящимся в пищевой отрасли, в своей работе приходится постоянно сталкиваться с проблемами качества исходной воды как для конечного продукта, так и для технологических нужд всего производства. Данные проблемы особенно актуальны там, где вода является основной частью производимого продукта, и от ее качества напрямую зависит место, которое займет продукт на рынке.

Требования к качеству воды регламентируются в каждой отрасли индустрии напитков нормативными документами. На основании рекомендаций и требований данных нормативных документов и предполагаемых объемов производства можно предпринять комплекс мероприятий, который позволит добиться поставленных на производстве задач. Крупные предприятия, как правило, сами обладают технической и материальной возможностью правильно поставить задачи и успешно воплотить их в жизнь. Средние и мелкие производители в основной своей массе такой возможности не имеют. Однако, несмотря на кажущуюся разницу в потенциальных возможностях, любому предприятию необходимо обладать достоверной информацией о состоянии дел в данной области, о применяемых в настоящее время технологиях и оборудовании.

Основываясь на собственном опыте разработки, внедрения и эксплуатации промышленных систем водоподготовки, можно сказать, что фирма, проектирующая и производящая системы водоподготовки для обеспечения современных технологических требований для пищевых производств, должна быть инжиниринговой компанией, имеющей в своем арсенале: методы проектирования и расчета блоков и узлов; алгоритмы управления ими в составе системы водоподготовки; методы разработки правил эксплуатации систем водоподготовки с учетом конкретных условий работы предприятия.

Вышеприведенные методы должны быть одинаково применимы при проектировании и производстве систем как большой производительности, так и малой.

Компания, которая берет на себя ответственность за разработку систем водоподготовки для пищевой промышленности, и в первую очередь для производства напитков, должна соблюдать следующие принципы:

система водоподготовки должна полностью обеспечивать очищенной водой все технологические нужды производства, соответствовать заданной производительности в течение срока службы;

в системах водоподготовки необходимо применять только сертифицированные материалы, узлы и агрегаты только промышленного, в редких случаях коммерческого (но никак не бытового) дизайна;

применяемые технологические процессы должны быть такими, чтобы сохранять после водоподготовки естественные (то есть природные) достоинства очищенной воды.

обработку воды с применением, например, химреагентов производить только в крайнем случае, если нет этому альтернативы;

технологические линии водоподготовки (особенно те составные ее части, которые определяют стабильность работы сооружения) целесообразно максимально автоматизировать, особенно в тех случаях, когда необходимо уменьшить или исключить вмешательство оператора;

конструкция линии водоподготовки должна предусматривать обязательный (а зачастую непрерывный) контроль основных параметров (на каждом блоке системы): перепада давления, расхода и выработки очищенной воды, времени эксплуатации, а также солесодержания, рН очищенной воды и некоторых других параметров, которые требует конкретный вид производства;

система водоподготовки должна обеспечивать возможность регулировки микроэлементного состава очищенной воды;

расходные материалы и ингредиенты, необходимые для проведения регламентных работ, должны быть выбраны под конкретные условия эксплуатации системы водоподготовки, а их составы должны быть понятны обслуживающему установку персоналу;

сопроводительная техническая и эксплуатационная документация должна быть выполнена в соответствии с требованиями ГОСТа, содержать объем данных, достаточный для запуска систем водоподготовки в работу и последующей ее правильной эксплуатации;

окончательный выбор состава линии водоподготовки и ее конструкции должен определяться на основе минимальной технологической необходимости и экономических возможностей заказчика. П этом зачастую целесообразно закладывать в конструкцию линий водоподготовки потенциальную возможность ее последующей модернизации (после запуска производства заказчиком и накоплен инвестиционного потенциала) с целью расширения технологических возможностей и соответственно повышения уровня качества вырабатываемой продукции

Основываясь на вышеизложенной концепции, сотрудники инжинирингового центра разработали и внедрили, на действующие производства широкий модельный ряд установок, позволяющий привести качество исходной воды к требованиям потребителей: осветлительные и сорбционные установки - по 1 3697-002-48147451-2004, применяемые в тех случаях, когда вода отличается высокой мутностью, повышенным содержанием механических и органических взвесей, железа, марганца, и для устранения постороннего привкуса, запаха и цветности; ионообменные установки - по 1 3697-003-48147451 - 2004, предназначенные для снижения щелочности, умягчения, удаления нитратов, солей тяжелых металлов и т.п.; установки мембранного фильтрования - по ТУ 4859-00 48147451-2004, предназначенные как для снижения механических, взвешенных и коллоидных веществ, так и снижения минерализации, удаления солей жесткости, двухвалентных анионов, большинства солей, включений нитрато-фторидов и т.п.

Известно, что солевой состав воды оказывает большое влияние на характер вырабатываемого пива, и для получения отдельных сортов следовало бы подбирать воду определенного состава. Так как обычно на пивоваренных заводах имеется один источник водоснабжения, то стараются при изготовлении разных сортов пива путем соответствующих мероприятий удалить нежелательные соли или даже ввести новые.

Так как вода является средой, в которой протекают все технологические процессы, то соли воды не могут не оказывать влияния на протекание этих процессов, которые в основном являются биохимическими, требующими определенных условий внешней среды, необходимых для нормального поведения ферментов и жизнедеятельности дрожжей.

В природных водах главным образом содержатся следующие электролиты: соли NaCl, CaCl2, CaSO4, MgSO4, Ca (HCO3) 2, CaCO3, Na3PO4 и т.п.; щелочи NaOH, Ca (OH) 2, KOH; кислоты HCl, H2SO4, H3PO4, H2CO3.

Так как содержание электролитов небольшое, молекулы их находятся в воде в почти полностью диссоциированном на ионы состоянии. Всегда при диссоциации имеется равное количество катионов и анионов. Имеются сильные электролиты, которые полностью распадаются на ионы, и слабые, распадающиеся на ионы только частично.

Катионы воды: H+

, Ca+

, Mg2+

, Na+

, К+

, Fe2+

и Fe3+

, Al3+

, Mn2+

, NH4, анионы: ОН-

, HCO3

-

, SO4

2-

, Сl-

, SiO2

2-

, NO3

, NO2

-

и др.

Ионы H+

и ОН -

всегда находятся в воде, но сами не влияют на изменение кислотности (рН). Ca+

, Mg2+

, HCO3

-

имеются во всякой природной воде, причем Ca+

в более высокой концентрации, чем Mg2+

. В различных концентрациях находятся Na+

, Сl -

и SO4

2-

. К+

очень редко в высокой концентрации. Соли кремневой кислоты могут быть в двух состояниях - в виде ионов и в недиссоциированном состоянии; в последнем случае наличие кремниевой кислоты часто обусловливает помутнение воды. Железо в воде содержится обычно в виде солей двухвалентного железа (Fe2+

) и главным образом в виде кислого углекислого железа [Fe (HCO3

) 2

] сопровождаясь иногда небольшими концентрациями солей алюминия и марганца.

Определяемые количества (не следы) NH4

и NO2

-

, так же как соли фосфорной кислоты, встречаются в воде в случае сильного бактериального загрязнения. Это является показателем гниения органических азотистых веществ; аммиак сначала окисляется в азотистую кислоту (ее соли), а затем в азотную. Наличие солей азотной кислоты при отсутствии азотистой не является показателем бактериального загрязнения.

Из газов в воде находятся углекислота, кислород, следы сероводорода (наличие H2

S тоже указывает на процессы разложения органических веществ). Свободная CO2

обладает коррозионными свойствами.

Солевой состав воды, изменяя кислотность затора и пивного сусла, влияет на биохимические процессы пивоварения и тем самым на качество готового продукта. По этой причине к качеству воды в пивоварении предъявляются более высокие требования, чем к хорошей питьевой воде. Для улучшения ее технологических качеств при производстве светлых сортов пива допускается применение пищевой молочной кислоты и поваренной соли, свободной от вредных примесей гипса.

Все технологические процессы приготовления пива протекают в слабокислой среде, так как в щелочной среде создаются неблагоприятные условия для протекания ферментативных процессов при осахаривании. По этой причине щелочная вода, содержащая большое количество карбонатов и бикарбонатов, непригодна для пивоварения. Для этой цели необходима вода с небольшим содержанием сернокислых и хлористых солей. Повышенная концентрация этих солей ухудшает вкус пива; жесткость воды влияет также и на его цвет. Практикой установлено, что там, где для приготовления пива используется мягкая вода, получается светлое пиво с нежной хмелевой горечью и ароматом; применение жесткой воды дает темное пиво с более сильной и грубой хмелевой горечью. В связи с этим для производства светлых сортов пива - Жигулевского, Рижского, Московского, Ленинградского - употребляют воду мягкую или средней жесткости. Жесткая вода может быть пользована для получения светлых сортов пива только после ее предварительного умягчения или подкисления молочной кислотой во время затирания.

Для производства темных сортов пива - Украинского, Мартовского, Ленинградского темного, Бархатного - может быть использована и жесткая - вода без какой-либо обработки, так как темный солод имеет большую кислотность и содержит большое количество фосфатов и аминокислот, обладающих хорошим буферным действием и вполне компенсирующих отрицательное действие карбонатов воды.

Для замачивания солодовенного зерна в пивоварении наиболее пригодна вода с низким содержанием хлоридов и сульфатов. Хлориды кальция, магния и особенно натрия замедляют процесс прорастания; гипс, вступая в обменную реакцию с дубильными веществами зерна, понижает их растворимость. Кроме того, кальциевые соли образуют пленки в оболочке зерна и затрудняют процесс замачивания. Вместе с тем кальциевые соли, особенно карбонаты, способствуют выщелачиванию горьких веществ и улучшают вкус солода. Содержащиеся в воде соединения железа дают осадки, а с дубильными веществами зерна они образуют малорастворимые соединения бурого цвета.

Специалисты Чехословакии считают, что состав воды, применяемой для замачивания ячменя, не оказывает существенного влияния на качество солода; поэтому для этой цели могут применяться воды с различным солесодержанием. Основным требованием к воде в данном случае является отсутствие механических примесей и запаха. Нельзя также применять для этой цели воду, содержащую большое количество органических примесей, соединений железа и марганца, а также микроорганизмов. Наличие в воде железа и марганца не допускается потому, что в замочных чанах, особенно с применением аэрации, на оболочках зерен осаждаются гидраты окислов этих металлов, вследствие чего цвет солода, выращенного из такого зерна, становится бурым. Влияние других солей, содержащихся в воде, на процесс замачивания и на качество солода изучено еще не достаточно, предполагают, что при не слишком высоком содержании соли не оказывают влиянии на физиологические процессы, протекающие при замочке и прорастании зерна. Это положение объясняют тем, что семенная оболочка ячменного зерна обладает свойством полупроницаемой перегородки, которая пропускает в эндосперм зерна только воду, а содержащиеся в ней соли она задерживает.

Специалисты Чехословакии отдают предпочтение мягким водам, имеющим нейтральную или слегка кислую реакцию (pH от 6 до 7). При замачивании на таких водах солод получается светлой окраски, обладает чистым ароматом и дает пиво безупречного вкуса.

Содержащийся в воде бикарбонат кальция осаждает дубильные вещества оболочек зерна; с горькими же веществами он образует растворимые соединения, благодаря чему облегчается и ускоряется их выщелачивание. Исходя из этого, для производства солода типа чешского применяют при замачивании мягкую воду, а для солода типа баварского - воду с невысоким содержанием бикарбонатов.

Вода, применяемая в процессе варки пивного сусла, является основной составной частью готового пива; от ее свойств в значительной степени зависит и качество пива. Для производства светлого Пльзеньского пива должна применяться мягкая вода с незначительной щелочностью, бедная гипсом. Такая вода особенно пригодна для производства пива с сильной, ярко - выраженной хмелевой горечью и острым вкусом. Для производства темного, слабо сброженного сладковатого пива типа мюнхенского пригодна вода средней жесткости (5-5,5 ммоль/дм3

) с преимущественным содержанием бикарбонатов кальция и магния и умеренным содержанием гипса. На очень жесткой (15 ммоль/дм3

) дортмундской воде с преобладающей так называемой некарбонатной жесткостью приготовляют светлое пиво с высоким содержанием алкоголя, средней горечью и высокой степенью сбраживания. Венская вода с высокой жесткостью, но с преобладанием бикарбонатов кальция и магния применяется для получения умеренно хмельного пива средней цветности.

Свойства - воды являются лишь одним из факторов, определяющих качество пива; важное значение имеют также состав исходного сырья и особенности технологического процесса производства.

Представляют интерес данные о расходе воды на пивоваренных заводах Чехословакии. Значительное количество воды расходуется в так называемых лагерных цехах на мытье технологического оборудования, т.е. бродильных чанов лагерных емкостей, бочек, разливочных машин, смесителей, трубопроводов, шлангов и мелкого инвентаря, а также на мытье фильтрационных салфеток и фильтрационной массы. Много воды расходуется на охлаждение сусла в оросительных холодильниках. Моечная вода, остающаяся на стенках посуды, смешивается с суслом или с готовым продуктом; поэтому во избежание инфицирования и порчи продуктов она должна быть биологически чистой, обладать хорошим вкусом и не иметь запаха. Солевой состав моечной воды не имеет существенного значения.

Из общего количества потребной воды та часть ее, которая используется в производстве и для питания паровых котлов подвергается очистке. Для очистки воды, используемой для производственных и энергетических нужд желательно применять одинаковые методы, чтобы иметь для этой цели одну общую водоподготовительную установку. В ряде случаев, однако, не исключена возможность и целесообразность применения двухфазной очистки воды. При этом первой фазе обработки, т.е. коагуляции, известкованию и фильтрованию, подвергается вся обрабатываемая вода, а второй фазе - более глубокому умягчению - подвергается лишь питательная вода паровых котлов. Например, применяют катионитовое доумягчение воды после известкования и фильтрования. Глубокоумягченная этим методом вода непригодна для технологии пивоварения. Поэтому на тех установках где всю воду подвергают катионированию, для варки сусла используют смесь умягченной воды с сырой в такой пропорции, чтобы получить конечную жесткость воды около 2 ммоль/дм3

.

Бикарбонатную щелочность нейтрализуют также кислотами. Однако органами Санитарного надзора запрещено использование для этих целей минеральных кислот; допускается нейтрализация только молочной кислотой. Воду, содержащую соду, можно "исправлять" также хлористым кальцием:

Na2

CO3

+CaCl2

=CaCO3

+2NaCl.

Образующаяся при этом поваренная соль не создает осложнений.

Кондиции на воду, применяемую для пивоварения в США практически те же, что на воду, используемую предприятиях СССР и Чехословакии; при подготовке воды на некоторых установках США применяют электролитическое получение коагулятора. Известкованную воду пропускают, как обычно, через песчаные фильтры. Перед поступлением воды на эти фильтры к ней добавляют гидроокись алюминия, получаемую путем электролиза в специальной батарее. После обработки известью вода разделяется на два потока: основной поток поступает на песчаный фильтр, а часть направляется в батарею, где через воду пропускается электрический ток. При этом алюминиевый анод батареи образует тонкую суспензию гидроокиси алюминия, которая рециркулирует через батарею, поддерживаясь во взвешенном состоянии, для этого имеется специальный насос. На катоде батареи выделяется водород. Из рециркуляционной линии батареи особым насосом суспензия подается в основной поток воды, поступающей на фильтры, При этом на поверхности песка образуется пленка с высокой абсорбирующей способностью. Через определенные периоды работы фильтр промывается обычным способом обратным током воды.

Применение электролитического коагулятора обеспечивает (по литературным данным) высокую степень осветления воды; при испытаниях таких установок было достигнуто удаление из воды до 93% взвешенных веществ. Расход электроэнергии - около 0,005 кВт-ч на 1 т воды; расход алюминия - около 1,1 г/т. Высказываются предположения, что при увеличении количества коагулятора можно достигнуть 100%-ного удаления из воды взвесей. Описанный метод предполагается использовать для осветления пивного сусла и сброженного пива.

На пивоваренных предприятиях Канады для удаления из воды бактерий и органических веществ применяют хлорирование. Для освобождения воды от неприятного запаха, вкуса цвета ее фильтруют через активированный уголь. Железо и марганец удаляют аэрацией с последующим фильтрованием волы. Если в исходной воде мала концентрация сульфата кальция, то его вводят до содержания 4-5 ммоль/дм3

. Щелочность воды не должна превышать, по нормам канадских пивоваров, 0,5 ммоль/дм3

. Для снижения щелочности применяют известкование. В некоторых случаях признано экономически целесообразным полностью удалять из воды все соли, т.е. деионизировать ее, а затем добавлять в необходимом количестве требуемые вещества. Воду для мытья бутылок и бочек умягчают, так как жесткая вода оставляет на стенках сосудов во время их сушки и пастеризации белую пленку углекислого кальция.

Основным сырьем для приготовления пива является ячменный солод (ячмень, проросший, а затем высушенный в специально создаваемых и регулируемых условиях).

Содержание минеральных веществ в ячмене колеблется в пределах 2,4-3,3% и зависит от ряда факторов, среди которых особенно важное значение имеют химический состав почвы, ее кислотность и влажность.

Главная часть золы состоит из калия, фосфатов и кремневой кислоты, остальные элементы находятся в значительно меньших количествах.

По литературным данным, зола ячменя имеет следующий состав (в %):

Таблица № 2

| Соединение

|

Содержание в золе ячменя (в %)

|

|

|

35,10

|

|

|

1,80

|

|

|

25,91

|

|

|

1,02

|

|

|

20,92

|

|

|

2,89

|

|

|

2,64

|

|

|

8,83

|

|

|

1,19

|

Отдельные ионы (70-90%) находятся в связанном состоянии с органическими соединениями.

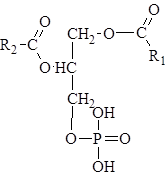

Фосфорная кислота входит в состав фитина, фосфатидов, нуклеиновых кислот и др.

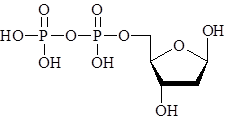

Дезоксирибонуклеотид

Аммониевые фосфатиды представляют собой смесь аммониевых солей различных фосфатидных кислот, являющихся продуктами взаимодействия ортофосфорной кислоты с одним, двумя или тремя остатками ацетилглицеринов. Общая формула аммониевых фосфатидов представлена ниже.

Из органических соединений освобождение фосфорной кислоты происходит путем ферментативного гидролиза. Соединения фосфорной кислоты имеют большое значение в создании буферности сусла и пива, причем в зоне рН 7,07-5,67 действуют буферные системы, образованные неорганическими фосфатами, а в зоне рН 5,67-4,27-фосфорные соединения, входящие в состав фитина.

Кремневая кислота находится главным образом в оболочке ячменя в связанном состоянии с крахмалом (амилозой).

Кремниевая кислота построена из тетраэдрических структурных звеньев (в каждом таком звене атом кремния находится в центре тетраэдра, а по вершинам расположены атомы кислорода).

Структурные звенья, объединяясь в цепи, образуют более устойчивые поликремниевые кислоты:

Состав такого соединения можно выразить формулой (H2

SiO3

) n

Однако обычно кремниевую кислоту изображают формулой H2

SiO3

. H2

SiO3

-кислота очень слабая, в воде мало растворима.

При нагревании легко распадается аналогично угольной кислоте:

H2

SiO3

-метакремниевая кислота; H4

SiO4

-ортокремниевая кислота; H2

Si2

O5

-двуметакремниевая кислота.

А.В. Андрющенко установила, что из микроэлементов в ячмене в значительном количестве (более 11 мг в 100 г) содержатся Fe, Zn, Сг, Са, Mn, Sn, Pb, Ni, Li, А1, Ag, Со, которые, несомненно, имеют большое значение в технологии пивоварения.

Фосфаты являются не только основными составляющими минеральных веществ и их соединений; их присутствие в ячменном зерне играет существенную роль в образовании важнейших органических соединений (например, фитина, нуклеиновых кислот, ко-энзимов, белковых веществ и т.д.). Из этих соединений фосфаты высвобождаются при солодоращении и пивоварении.

Фосфат

2-Дезоксирибозо-5-дифосфат

Присутствие фосфатов играет большую роль во многих технологических процессах. Так, без фосфатов не может проходить спиртовое брожение, поскольку протекающие при этом процессы химически "завязаны" на фосфорную кислоту. Особо много силикатов находится в оболочке ячменного зерна, а также в крахмале. Они коллоидно-растворимы и обнаруживаются в каждом помутнении пива. Для приготовления пива имеют значения соли в качестве микроэлементов, например, соли цинка для брожения. Большинство солей попадает в пиво из ячменя. Среднее пиво (12% -ное) содержит около 1600 мг минеральных веществ и их окислов на литр. Из них около 400 мг поступает из воды, а около 1200 мг - из солода (причем все карбонаты поступают в пиво из воды).

При движении воды через сетки, ткани, пористые материалы достигается извлечение из нее взвешенных веществ. Процесс осуществляется либо на поверхности, либо в глубине фильтрующего материала. Поверхностное фильтрование происходит при движении воды через объемные элементы из пористых материалов значительной толщины (патронные фильтры и фильтры из пористой керамики); сетчатые или тканевые перегородки (фильтрование под давлением или под вакуумом, микрофильтрование); жесткие проницаемые каркасы с предварительно нанесенным фильтрующим слоем (намывные фильтры трубчатой, рамной или барабанной конструкции).

В зависимости от свойств применяемых фильтрующих основ и извлекаемых из воды примесей процесс фильтрования состоит из следующих трех явлений: отложения, фиксации и отрыва. Механизм отложения бывает двух видов: механическое задержание извлекаемых примесей и отложение взвешенных частиц в порах. При механическом процеживании из воды извлекаются все частицы, превышающие размеры пор фильтрующей основы или пор, формируемых задержанными частицами, которые сами образуют фильтрующий слой. При этом чем меньше размеры пор фильтрующей основы, тем более высоким будет достигаемый эффект.

Фильтрование через пористую основу может сопровождаться отложениями задержанных примесей на ее поверхности или внутри ее.

Отложение взвешенных веществ в порах фильтрующей основы происходит, если их размер меньше размера пор и траектория движения частиц приводит к их контакту с поверхностью поровых каналов. Этому способствуют: диффузия за счет броуновского движения; прямое столкновение; инерция частиц; прилипание за счет ван-дер-ваальсовых сил; осаждение под действием гравитационных сил; вращательное движение под действием гидродинамических сил.

Фиксирование частиц примесей воды на поверхности и в порах фильтрующего материала обусловлено малыми скоростями движения жидкости, силами когезии и адсорбции.

При извлечении из воды примесей воды фильтрованием происходит уменьшение порового пространства фильтрующего материала вследствие осаждения частиц. Это влечет за собой увеличение скорости потока и изменение его режима: от ламинарного к турбулентному. В этом случае задержанные частицы примесей будут частично отрываться и перемещаться потоком глубже в поры фильтрующего материала и даже выноситься с фильтратом.

Выбор поверхностного или объемного фильтрования обусловлен требуемым качеством фильтрата, свойствами воды и ее загрязнений, а также экономическими соображениями. Тот или иной вид фильтрования сопряжен с определенными капитальными и эксплуатационными затратами, которые, в свою очередь, определяются предварительной обработкой воды, способами промывки аппаратов, степенью автоматизации процесса и способов контроля за ним.

Поверхностное фильтрование может осуществляться на тонких сетчатых перегородках, на объемных пористых элементах из твердых материалов или на жестких каркасах с предварительно нанесенным фильтрующим слоем.

Фильтрование через сетчатые перегородки осуществляют на открытых или напорных аппаратах (фильтрах). При этом различают три вида фильтрования: макрофильтрование, при котором извлекают из воды частицы крупностью более 150 мкм, микрофильтрование - извлекают частицы размером 1...150 мкм и ультра-фильтрование - извлекают частицы размером 0,004...0,4 мкм.

Путем макрофильтрования (макропроцеживание) через металлические перфорированные пластины или металлическую проволочную сетку с размером отверстий более 0,3 мм (барабанные сетки) извлекают грубодисперсные примеси, плавающие примеси, насекомые, травы, водоросли, ветки и т.п., имеющие размеры от 0,2 до нескольких миллиметров. Макрофильтрование осуществляют на вращающихся макроситах и ситах с укрепленным скребком, работающих с низкими потерями напора, и на неподвижных или вращающихся самоочищающихся ситах и механических фильтрах, работающих под давлением. Вращающиеся макросита, применяемые в процессе подготовки питьевой воды и воды для орошения, представляют собой или горизонтально располагаемые барабаны, или вращающиеся сита из непрерывной сетки. Их подача варьируется от нескольких литров до кубических метров в секунду.

Барабанные сетки (БС), размещаемые на водозаборе или площадке очистных сооружений, до подачи в воду реагентов используют для грубого процеживания воды. Размер ячеек сетки из нержавеющей стали или полимеров 0,5×0,5 мм. Рабочая сетка размещается между поддерживающими сетками с размером отверстий 10×10 мм. Интенсивность фильтрования на БС принимают 25...62 л/с на 1 м2

смоченной площади макросетки, так как барабан только на 2/3 диаметра погружен в воду. Расход воды на промывку барабанных сеток, подаваемой под давлением 0,2 МПа, составляет до 0,5% суточного расхода. Потери напора на макросетке составляют до 0,1 м.

Схема работы аппарата следующая. Из бокового канала исходная вода через перфорированную часть соосно расположенного полого вала вводится внутрь вращающегося барабана, фильтруется через сетку и проникает в камеру, а далее через окна отводится в канал фильтрата. При засорении сетки и достижении максимального перепада уровней воды автоматически включается промывное устройство, которое промывает полосу сетки на верхней образующей барабана. Промывная вода собирается воронками и по глухой части полого вала отводится за пределы аппарата.

Вращающееся сито представляет собой ряд чередующихся фильтровальных полотен, выполненный из плетеных металлических бронзовых или стальных прутьев диаметром 0,25…1 мм, смонтированных на жестком каркасе с размером ячеек 0,3...3 мм. Скважность сита составляет 50...60%. Скорость фильтрования по отношению к площади сита погруженной в воду, составляет 0,35...0,4 м/с. Предпочтительно фильтровать обрабатываемую воду изнутри наружу, что облегчает промывку сетки и удаление задержанных примесей. Потери напора 0,2...0,5 м. вод. ст.

Для извлечения из воды крупных плавающих частиц рекомендуются сита в виде неподвижной стальной пластины с отверстиями 2...5 мм. Излеченные примеси удаляются скребком или щеткой, укрепленной на конце цепи (для прямого наклонного сита), или вращающимся устройством (для круглых сит); и сбрасываются в сборник. Плоские сита целесообразно располагать в подводящих каналах шириной до 2,5 м, потери напора до 0,5 м. вод. ст.

Неподвижные или вращающиеся самоочищающиеся сита с размером отверстий 0,25...2 мм используют для извлечения из воды относительно крупных взвесей. Обычно неподвижные сита состоят из решетки, изготовленной из тонких прутьев, расположенных под переменным углом и смонтированных в жесткой раме. Прутья могут быть круглого, прямоугольного или треугольного сечения. Обрабатываемая вода подается в верхнюю часть сита, а осадок непрерывно удаляется с поверхности сита специальным устройством.

Вращающиеся сита состоят из цилиндрической решетки с горизонтальной осью вращения. Решетка образуется стальными прутьями трапецеидального профиля. Сито медленно вращается с линейной скоростью 0,1...0,3 м/с. Задерживаемые примеси остаются на решетке и снимаются с нее неподвижным скребком. Вращающиеся и неподвижные сита рассчитаны на подачу воды до 1 тыс. м3

/ч, допустимые потери напора 2 м. вод. ст.

За рубежом для глубокого осветления воды широко используют механические напорные фильтры: циклонные, вращающиеся со съемными фильтровальными элементами из фарфора или стали (размер отверстий 0,1...1,6 мм), и автоматические фильтры с множеством фильтровальных трубок с отверстиями 125 мкм и более и вращающимся промывным устройством.

Основная цель микрофильтрования - удаление планктона, содержащегося в поверхностных водах. При этом, конечно, удаляются взвешенные частицы большого размера и частицы растительного животного происхождения, содержащиеся в воде. В зависимости от изменения расходов воды и способности частиц содержащихся в ней, забивать фильтровальные сетки используют различные устройства для регулирования скорости вращения барабана и один или несколько рядов промывных форсунок

Оптимальные результаты эффективности микрофильтрования достигаются путем поддержания более или менее постоянных потерь напора, обусловленных частичном забиванием сеток задержанными частицами. Эффективность работы установки ограничена несколькими факторами: промытая фильтровальная сетка не обеспечивает надлежащего задержания в начале фильтроцикла и степень очистки при этом определяется только размерами ячеек; планктон никогда не удаляется полностью. Он может опять размножаться, особенно если повысится температура воды; яйца некоторых низших ракообразных могут легко проходить через фильтровальную сетку и развиваться, в результате чего в последующих резервуарах могут быть обнаружены видимые невооруженным глазом организмы; из-за опасности коррозии фильтровальной сетки или ее подложки нельзя применять предварительное хлорирование воды перед микрофильтрами; поверхность микрофильтров должна быть достаточно велика, чтобы обеспечить удаление большого количества планктона, развивающегося в определенные периоды года. Если она мала, то в периоды интенсивного развития планктона и во время паводков производительность водоочистного комплекса может значительно снизиться.

Металлические или пластмассовые фильтровальные сетки в большинстве случаев имеют размеры ячеек от 20 до 40 мкм и в исключительных случаях 10 мкм. Чем меньше размер ячеек, тем больше должна быть площадь поверхности микрофильтра. Так, при размере ячеек 35 мкм скорость фильтрования должна быть не более 35 м/ч в расчете на общую площадь поверхности микрофильтра (50 м/ч в пересчете на погруженную поверхность микрофильтра), а в расчете на пиковую концентрацию взвешенных веществ - 10 м/ч.

Эффективность снижения содержания взвешенных веществ в результате микрофильтрования составляет 50...80%, в среднем около 65%. Для сравнения отметим, что хорошо работающий отстойник обеспечивает снижение содержания взвешенных веществ на 80...90% без предварительного хлорирования и на 95...99% с предварительным хлорированием.

Микрофильтры (МФ) конструктивно ничем не отличаются от барабанных сит, за исключением размеров сетки, натянутой по образующей барабана. Скорость вращения барабана МФ принимается 0,1...0,5 м/с. Барабаны МФ погружают в воду на  диаметра в камеру, которая предназначена для сбора фильтрата. диаметра в камеру, которая предназначена для сбора фильтрата.

Интенсивность фильтрования назначается в пределах 10...25 л/ (с∙м2

) полезной площади микросетки, погруженной в воду.

Исследования В.Ф. Соколова, Я.Я. Кару показали, что микрофильтры задерживают до 75% диатомовых и до 95% синезеленых водорослей, и до 100% задерживается зоопланктон. Микрофильтры целесообразно использовать при содержании фитопланктона более 1000 клеток в 1 см3

исходной воды.

Основным рабочим органом любого фильтра является фильтрующая перегородка. Последняя может быть одинарной из различных тканей - бязь, бельтинг, лавсан, нейлон и специальный капрон, керамические и металлические материалы - или состоять из двух слоев - один слой ткани и другой слой осадка из уплотненных взвешенных частиц. Уплотненный слой, или осадок, образующийся в большинстве случаев при фильтровании полидисперсных суспензий, частицы взвесей которых тиксотропны, является основным рабочим органом фильтра.

В процессе фильтрования толщина слоя осадка и его гидравлическое сопротивление увеличиваются. Исходя из этого, процесс фильтрования ведут двумя способами: при постоянном давлении фильтруемой среды, поступающей на процесс (при этом уменьшается скорость фильтрования); при постоянной скорости фильтрования и переменном возрастающем давлении.

Существуют различные конструкции фильтров, работающих периодически и непрерывно. В пищевой промышленности используются в основном фильтры периодического действия. Наиболее распространен в пищевой промышленности фильтр-пресс, который используется для тонкой очистки воды.

Фильтр-пресс IIP 19,5 - 565×60/13С предназначен для тонкой очистки воды и состоит из станины 1, на которой смонтированы задняя упорная плита 2, передняя нажимная плита 3 и плиты 4 установленные на два горизонтальных стержня 5.

Насос 6, нагнетающий воду в канал 7, приводится в движение электродвигателем 8. Нажимная плита 3 перемещается винтом 9 при помощи маховика 10. Уплотнение плит 4 производится винтом 9 с помощью рычага 11 или механическим приводом. Собранные в пакет плиты с размещенными между ними фильтрующими пластинами плотно сжимаются. При этом фильтрующие пластины делят зазор между двумя плитами на две части, что достигается благодаря ребристой поверхности плит. Поэтому различают четные и нечетные отсеки. Если исходная вода поступает в четный отсек, очищенная вода будет выходить из нечетного отсека.

Каждая плита имеет по два фасонных прилива с отверстиями. Эти приливы расположены в двух углах четных плит с одной стороны, в нечетных плитах - с противоположной стороны. Таким образом, при сборе плит в пакет создаются два канала в четных и два канала в нечетных плитах, соединенных с полостями, образуемыми каждой парой плит с разделяющей их фильтрующей пластиной.

При работе фильтра фильтруемая вода нагнетается в каналы четных плит, затем через отверстия в них поступает в отсеки для исходной воды и под давлением проходит через фильтрующие пластины, при этом частицы взвесей задерживаются, а очищенная вода попадает в отсеки для конечной очищенной воды, затем по двум каналам нечетных пластин выходит из фильтра в сборник для очищенной воды.

Таблица № 3

Техническая характеристика фильтр-пресса

| Производительность, дал/ч

|

950

|

| Площадь фильтрующей поверхности, м2

|

20,5

|

| Максимальное давление фильтрования, МПа

|

0,95

|

| Потребляемая мощность, кВт

|

5,5

|

| Габаритные размеры, мм

|

2950x1090x1240

|

| Масса, кг

|

1575

|

Пластинчатый (камерный) фильтр-пресс состоит из ряда рифленых плит, помещенных между задней упорной и передней нажимной плитами. Плиты своими ручками упираются на продольные опорные балки. Плиты отлиты из силумина, поверхность покрывают защитным слоем.

Фильтрующим элементом камерных фильтров является фильтровальный картон, помещенный между плитами. Уплотнения между плитами создают, зажимая набор плит с помощью ручного зажима. Набор плит в зажатом состоянии образует ряд камер, каждая из которых разделена на две половины фильтрующим материалом.

В верхнем и нижнем углах каждой плиты имеются два прилива с отверстиями для получения после сборки общих каналов, сообщенных с рифлеными полостями на обеих сторонах плиты. Толщина прилива равна двум толщинам тела плиты. При сборке фильтр-пресса плиты укладывают так, чтобы приливы соседних плит располагались по разные стороны фильтр-пресса. В собранном фильтр-прессе образуются четыре общих канала; по двум из них - верхнему и нижнему - с одной стороны фильтр-пресса подается неочищенная вода, по двум другим, расположенным на противоположной стороне, - отводится очищенная вода.

Контактные (привалочные) поверхности плит уплотнены фильтровальным материалом, а каналов - специальными резиновыми прокладками.

Вода в фильтр-прессе фильтруется через пористую перегородку и постепенно накапливающийся слой осадка. Подачу неочищенной воды на перегородку осуществляют под давлением насосом, установленным на раме фильтр-пресса.

Неочищенная вода, проходя по каналам через отверстие в нижней части плит, распределяется по напорным камерам, продавливается через фильтр-картон, поступает в каналы для очищенной воды, а оттуда в отводящий водопровод и сборник.

Для сбора капель воды, просачивающихся через фильтровальный картон, под набором плит смонтирован поддон.

Фильтр-пресс снабжен необходимой запорной арматурой. Контроль за работой фильтр-пресса ведут с помощью пробно-спускных краников, фонарей и манометров. Аппарат снабжен четырьмя домкратами для создания устойчивости при стационарной работе.

При подготовке к работе на специальном столе производят сборку фильтровальных секции, затем надевают их на полый вал и закрепляют зажимной гайкой. Днище закрывают и затягивают с помощью рым-болтов. Для герметизации под днище подкладывают резиновую прокладку. После этого можно приступить к процессу.

После того как перепад давления на фильтре достигнет 0,18 МПа, процесс фильтрации прекращают и приступают к мойке фильтра. Для этого воду из внутренней полости выпускают через нижний кран, соединяют корпус фильтра с компрессором и воздушным давлением отфильтровывают остаток воды до уровня полого вала. Остаток воды ниже уровня полого вала вытесняют сжатым воздухом через пробковый кран, размещенный в нижней части съемного днища. Корпус фильтра заполняют наполовину водой. Включают электродвигатель, соединенный с редуктором, и чехлы, вращаясь в чистой проточной воде в течение 30-40 минут, полностью промываются. После промывки подачу воды прекращают и остаток ее из корпуса сливают через тот же кран в днище. Затем включают компрессор, который через полый вал подает в течение 20-30 минут в чехлы воздух для просушивания.

При использовании таких фильтров в качестве намывных между плитами закладываются специальные рамы с редкими перегородками или без них, предназначенные для увеличения пространства перед фильтрационной пластиной; для намывного слоя.

В качестве фильтрующих пластин в пластинчатых фильтрах применяют картон марок T и Ш. Производительность картона марки T на 25-30% выше, чем картона марки Ш. Для стерилизующей фильтрации служат отечественные пластины СФ, с недавнего времени отечественная промышленность выпускает также пластины КТФ-1, КТФ-2, КОФ-3.

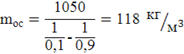

Определить необходимое число фильтр-прессов для тонкой очистки Q=4 м3

/ч водной суспензии, толщину осадка в раме фильтра, а также продолжительность фильтрования и промывки, если давление p=3,5·104

Па, удельное сопротивление осадка rос

=0,9·1012

м/кг, плотность фильтруемой водной суспензии ρф

=1050 кг/м3

, плотность сухого осадка ρос

=2500 кг/м3

, динамический коэффициент вязкости фильтруемой воды µ=1,25·10-3

Па·с, концентрация сухого вещества в водной суспензии с1

=0,1 кг/кг и в осадке с2

=0,9 кг/кг, число одновременно промываемых слоев осадка nc

=2, начальная концентрация растворимого вещества в промывной жидкости  =5% и конечная =5% и конечная  =0,1%, константа промывки kпр

=3, сопротивление фильтрующей перегородки R=1,065·1010

м-1

, площадь поверхности фильтрования Fф

=50 м2

, вспомогательное время =0,1%, константа промывки kпр

=3, сопротивление фильтрующей перегородки R=1,065·1010

м-1

, площадь поверхности фильтрования Fф

=50 м2

, вспомогательное время  =0,5 ч. Количество твердой фазы осадка: =0,5 ч. Количество твердой фазы осадка:

(4.1) (4.1)

где  -плотность фильтруемой водной суспензии, кг/м3

; -плотность фильтруемой водной суспензии, кг/м3

;

-концентрация сухого вещества в водной суспензии, кг/кг; -концентрация сухого вещества в водной суспензии, кг/кг;

- концентрация сухого вещества в осадке, кг/кг. - концентрация сухого вещества в осадке, кг/кг.

Объем влажного осадка в 1 м3

фильтрата:

(4.2) (4.2)

где  - количество твердой фазы осадка, - количество твердой фазы осадка,  ; ;

- плотность сухого осадка, - плотность сухого осадка,  ; ;

- концентрация сухого вещества в осадке, кг/кг. - концентрация сухого вещества в осадке, кг/кг.

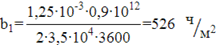

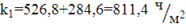

Константы уравнений фильтрования и промывки:

(4.3) (4.3)

где  - динамический коэффициент вязкости фильтруемой воды, Па·с; - динамический коэффициент вязкости фильтруемой воды, Па·с;

- удельное сопротивление осадка, - удельное сопротивление осадка,  ; ;

- количество твердой фазы осадка, - количество твердой фазы осадка,  ; ;

- давление, Па. - давление, Па.

(4.4) (4.4)

где  - начальная концентрация растворимого вещества в промывной жидкости,%; - начальная концентрация растворимого вещества в промывной жидкости,%;

- и конечная концентрация растворимого вещества в промывной жидкости,%; - и конечная концентрация растворимого вещества в промывной жидкости,%;

-константа промывки. -константа промывки.

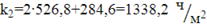

(4.5) (4.5)

где  - динамический коэффициент вязкости фильтруемой воды, Па·с; - динамический коэффициент вязкости фильтруемой воды, Па·с;

- удельное сопротивление осадка, - удельное сопротивление осадка,  ; ;

- количество твердой фазы осадка, - количество твердой фазы осадка,  ; ;

-число одновременно промываемых слоев осадка; -число одновременно промываемых слоев осадка;  -давление, Па -давление, Па

(4.6) (4.6)

где  и и  - константы уравнений фильтрования. - константы уравнений фильтрования.

(4.7) (4.7)

где  и и  - константы уравнений фильтрования. - константы уравнений фильтрования.

Условный объем фильтрата, соответствующий сопротивлению фильтрующей перегородки:

(4.8) (4.8)

где R - сопротивление фильтрующей перегородки,  ; ;  - удельное сопротивление осадка, - удельное сопротивление осадка,  ; ;  - количество твердой фазы осадка, - количество твердой фазы осадка,  . .

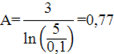

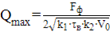

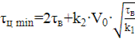

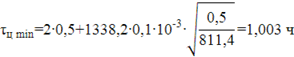

Максимальная производительность фильтр-пресса при тонкой очистке воды:

(4.9) (4.9)

где  -площадь поверхности фильтрования; -площадь поверхности фильтрования;

и и  -константы уравнений промывки; -константы уравнений промывки;

-вспомогательное время; -вспомогательное время;

-условный объем фильтрата, соответствующий сопротивлению фильтрующей перегородки. -условный объем фильтрата, соответствующий сопротивлению фильтрующей перегородки.

Необходимое число фильтр-прессов:

(4.10) (4.10)

где  -производительность фильтр-пресса при тонкой очистке воды, -производительность фильтр-пресса при тонкой очистке воды,  ; ;

- максимальная производительность фильтр-пресса при тонкой очистке воды, - максимальная производительность фильтр-пресса при тонкой очистке воды,  . .

Минимальная производительность цикла работы фильтра:

(4.11) (4.11)

где  -условный объем фильтрата, соответствующий сопротивлению фильтрующей перегородки; -условный объем фильтрата, соответствующий сопротивлению фильтрующей перегородки;

-константа уравнений промывки; -константа уравнений промывки;

-вспомогательное время. -вспомогательное время.

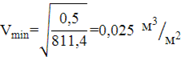

Минимальный удельный объем фильтрата, полученный за время фильтрации:

(4.12) (4.12)

где  -вспомогательное время; -вспомогательное время;  -константа уравнений промывки. -константа уравнений промывки.

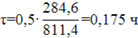

Продолжительность фильтрации:

(4.13) (4.13)

где  -вспомогательное время; -вспомогательное время;

-константа уравнений промывки; и -константа уравнений промывки; и

- константы уравнений фильтрования. - константы уравнений фильтрования.

Продолжительность промывки:

(4.14) (4.14)

где  -вспомогательное время; -вспомогательное время;

-константа уравнений промывки; и -константа уравнений промывки; и

- константы уравнений фильтрования. - константы уравнений фильтрования.

Толщина осадка в раме фильтра:

(4.15) (4.15)

где  -минимальный удельный объем фильтрата, полученный за время фильтрации; -минимальный удельный объем фильтрата, полученный за время фильтрации;

-объем влажного осадка в 1 м3

фильтрата. -объем влажного осадка в 1 м3

фильтрата.

Патронные фильтры находят широкое применение для контрольной фильтрации сока I сатурации, фильтрации сока II сатурации, фильтрации сиропа с клеровкой и для отделения от рафинадных сиропов нерастворимых примесей.

Известны конструкции патронных фильтров с тканевой, проволочной опорной поверхностью фильтрующих элементов и фильтров с керамическими фильтрующими элементами. Последние оказались несовершенными в эксплуатации вследствие загрязнения пор фильтрующих элементов и частой сложной регенерации их при помощи кислотных растворов. К недостаткам керамических фильтров относится также хрупкость фильтрующих элементов, что требует тщательной сборки и разборки их. Наибольшее распространение в промышленности нашли патронные фильтры с проволочной опорной поверхностью фильтрующих элементов типа ПФ-10 и ПФ-20.

Принцип действия всех фильтров одинаков. Отличаются они друг от друга конструкцией фильтрующих элементов (патронов) и установкой их в корпусе фильтра. Все они являются фильтрами периодического действия, работающими под давлением, имеющими небольшое гидравлическое сопротивление и высокую скорость фильтрации, достигающую для соков до  и для сиропов - до и для сиропов - до  . .

Типовыми фильтрами для фильтрации продуктов свеклосахарного и рафинадного производств приняты фильтры с проволочной поверхностью фильтрации типа ПФ-10 и ПФ-20.

Патронный фильтр ПФ-20 (

рис.1) состоит из цилиндрического корпуса 9, конического днища 15, выпуклой крышки 4, на которой установлены рым-болты 3, и плиты 7, в которой закрепляются патроны 10 прижимами 22. В нижней части патроны устанавливаются в отверстия решетки 12.

Рис.1. Патронный фильтр ПФ-20

Плита устанавливается при помощи уплотнений между фланцами цилиндрического корпуса и выпуклой крышки и образует две камеры фильтра. В нижнюю камеру 8 при помощи коллектора 17, присоединенного к патрубку 14, подводятся кизельгурная суспензия, фильтруемый продукт и промывная вода. Из камеры 6 через коллектор 21, присоединенный к патрубку 5, отводятся жидкая фаза кизельгурной суспензии, фильтрат и промой. Кроме того, для подвода воздуха в верхнюю камеру установлен вентиль 19, а в нижнюю - патрубок 2. Сброс воздуха из нижней камеры осуществляется через трубу 11. Для наблюдения за состоянием внутренней части нижней камеры установлены смотровые стекла 1. Удаление промытого осадка осуществляется через патрубок 16. Фильтр установлен на трубчатом каркасе 13. Для управления процессом фильтрации имеются задвижки с электродвигателями 18 и маховиками 20.

Полный цикл работы фильтров включает в себя следующие стадии намыв кизельгура, возврат первых мутных порций фильтруемого продукта, фильтрация, вытеснение нефильтрованного продукта, промывка осадка и удаление осадка. В эксплуатации фильтры полностью автоматизированы.

На сахарорафинадных заводах патронные фильтры используют для отделения осадка от растворов рафинадного производства.

Фильтрующий патрон ПФ-20 (рис.2) состоит из трех фильтрующих элементов 4 и опорного патрубка 2, которые при помощи стяжки 3, шайбы 5, планки 7 и гаек 6 скрепляются жестко. Патроны в собранном состоянии устанавливаются в отверстия плиты 7 и зажимаются прижимом 9, которой устанавливаются на шпильке 8.

Рис.2. Фильтрующий патрон ПФ-20

Для того чтобы патроны не отклонялись от вертикальной оси, нижняя часть стяжки каждого патрона устанавливается в отверстие проволочного каркаса, расположенного в низу цилиндрического корпуса фильтра.

Фильтрующий элемент патрона представлен на рис.3. Каркас элемента изготовляется из нержавеющей стали и состоит из нижней 2 и верхней б втулок, к которым приварены уголки 5. Для жесткости каркаса уголки приварены к кольцам 3 расположенным по высоте на расстоянии 40 мм друг от друга.

Опорным слоем для кизельгура и осадка является проволочная 4 щелевидная поверхность каркаса элементов. Образуется она путем нарезания канавок на острых выступах уголков с шагом 0,8 мм и затем навивкой проволоки из нержавеющей стали диаметром 0,7 мм.

При вышеуказанных размерах шага резьбы и проволоки размер щелей равен 0,1 мм. Общая площадь поверхности фильтрации одного патрона составляет 0,241 м2

. Для сохранения параллельности и вертикальности труб хвостовики 17 патронов устанавливаются в отверстия решетки 16, изготовленной из нержавеющей проволоки. Решетка крепится к хвостовикам патронов при помощи дополнительных гаек.

Рис.3. Фильтрующий элемент патрона

Плита зажимается между фланцами 3 и 6 корпуса 2 фильтра и крышки при помощи болтов. Уплотнение между верхней и нижней частью фильтра создается прокладками 4 и 7. Фильтрованный сок направляется внутрь патрона и выходит из верхней части.

Патронные фильтры устанавливаются на полу второго этажа вблизи стены с таким расчетом, чтобы крепление трубопроводов осуществлять на стене. Проходы между фильтрами и стеной должны быть не менее 1500 мм. Над батареей фильтров рекомендуется устанавливать монорельс с устройством для снятия крышек и плит с фильтрующими элементами.

Для монтажа и демонтажа фильтрующих элементов в плитах фильтров необходимо иметь специальные подставки высотой не менее 1800 мм.

Сборник нефильтрованного сока перед фильтрами необходимо снабдить поплавковым устройством для указания уровня сока в нем. На трубопроводе, подводящем сок в фильтр, установить расходомер, снабженный счетчиком. Корпус фильтра и трубопроводы должны быть изолированы.

После монтажа фильтров вся установка должна быть испытана гидравлическим давлением 0,4 МПа.

В процессе фильтрации нельзя допускать соединения слоя осадка, образовавшегося на отдельных фильтрующих элементах, так как при промывке осадка обратным током жидкости из-за большого сопротивления могут разрушаться фильтрующие элементы.

Необходимо следить за давлением в коммуникациях, подводящих нефильтрованный продукт в фильтр, которое должно быть постоянным. В случае колебаний давления поступающего продукта слой осадка на фильтрующих элементах может давать трещины, что отрицательно сказывается на качестве фильтрата или осадок будет сползать с поверхности фильтрующих элементов.

При эксплуатации фильтров с керамической поверхностью фильтрации необходимо для разбавления кизельгура применять чистую воду, а также не допускать попадания масла на керамику. Загрязненная вода и масло закупоривают поры керамических элементов, и фильтр быстро выходит из строя.

В процессе эксплуатации часто могут быть следующие ненормальности: выходит мутный фильтрат или значительно повышается давление в фильтре. В первом случае чаще всего бывает повреждена поверхность фильтрации отдельных патронов. Необходимо остановить фильтр, снять верхнюю крышку и при помощи шланга подавать в патроны воду. Патроны, в которых вода проходит очень быстро, имеют поврежденную поверхность, их необходимо заменить.

Патронные фильтры имеют значительные недостатки: требуют постоянного давления в период нанесения вспомогательного фильтрующего слоя, применения сжатого воздуха для поддержания осадка в период спуска нефильтрованного сока перед промывкой осадка, подачи воздуха внутрь фильтрующих элементов при удалении осадка.

Дисковые фильтры типа ФД являются фильтрами периодического действия, в которых фильтрация производится под давлением. Поверхность фильтрации представляет собой диски, установленные на полом вращающемся валу. Промытый осадок удаляется гидравлическим способом. Применяются они для фильтрации сока I и II сатурации.

По сравнению с фильтр-прессами они имеют следующие преимущества: облегчают условия труда, сокращают затраты рабочей силы, уменьшают расход фильтровальной ткани и обеспечивают получение чистого фильтрата, не требующего контрольной фильтрации

В отечественной сахарной промышленности применяются дисковые фильтры типов ФД-80, ФД-100 и ФД-150.

Дисковый фильтр ФД-100 (рис.4) состоит из следующих основных узлов: корпуса фильтра 24, трубовала 7, фильтрующих элементов, приемника сока 28, соплового устройства 23, лопастного пала 12 для удаления осадка, привода 11, трубовала и привода 18 лопастного вала, кронштейна конического 2, трубы отводной из контрольного элемента 4, трубки коллекторной 5, люков 6, днища 8, сальниковых уплотнений 9, червячной передачи 10, вырезов 13, стойки 14, рамы 16, штуцера 17, трубы центральной 19, элемента 20, желоба 21, зажима 22, сборника 25, опоры 26, трубки отводной 27, трубы вытяжной 29.

Рис.4. Дисковый фильтр ФД-100

На корпусе фильтра в верхней части расположена труба 1 для циркуляции нефильтрованного сока, на которой установлен предохранительный вентиль 15. По этой трубе подводится также сжатый воздух внутрь фильтрата для вытеснения сока перед промывкой осадка.

Цикл фильтрации на данном фильтре состоит из следующих операций: фильтрации сока через элементы дисков 3 с отложением осадка на поверхности элементов обессахаривания осадка с получением промоя, удаления осадка и фильтра при помощи струй воды.

При использовании фильтра для фильтрации сока I сатурации применяются методическая промывка осадка и гидравлическое удаление его с поверхности фильтрующих элементов.

На некоторых сахарных заводах дисковые фильтры применяются для фильтрации сока II сатурации. В этом случае правила обслуживания фильтров остаются такими же, но необходимо учесть следующее при их установке.

Работа фильтров ведется без промывки осадка, а последний после гидравлического смыва сопловыми устройствами при помощи фильтрованного сока I или II сатурации направляется на преддефекацию через насос рециркуляционного сока. Поэтому при установке фильтров необходимо предусмотреть коммуникации для подвода сока и отвода смытого осадка, а коммуникации аммиачной воды и сжатого воздуха к фильтрам не подводятся.

Фильтрующий элемент (рис.5) состоит из желобчатого каркаса 5, трехслойной сетки 4, являющейся опорным основанием для холста 11. В нижней части каркаса вварен штуцер 7, который устанавливается в конусном отверстии втулки 6, трубовала 9. Таким образом, внутренняя полость фильтрующего элемента 3 соединяется с коллекторной трубкой 10 для отвода фильтрата. Штуцер имеет уплотнение 8.

Рис.5. Фильтрующий элемент дискового фильтра

Элемент укрепляется на трубовале 9 при помощи радиально расположенных шпилек. Шпильки ввинчены одним концом в приваренные площадки к трубовалу, а другим концом соединены с дугообразными желобчатыми накладками 2, которые при помощи гаек прижимают элементы к валу.

На элементы надевается фильтровальная ткань в один слой. В качестве ткани применяется бумажный холст типа бельтинг или тонкая капроновая ткань массой не менее 400 г/м2

.

Из фильтровальной ткани заранее сшиваются мешки двойным швом по размерам рамки с учетом усадки ткани, но одна боковая сторона мешка оставляется незашитой. Затем элемент вставляется в вывернутый мешок, и боковая сторона его зашивается двойным швом, а выступающий штуцер плотно обшивается и обматывается тесьмой.

При монтаже фильтров необходимо соблюдать следующее:

а) фильтрующие элементы на трубовале должны быть установлены перпендикулярно оси вала с одинаковыми промежутками между смежными дисками. Биение элементов в отдельных дисках не допускается более 3...4 мм;

б) оси сопел сопловой трубы должны быть параллельны плоскости дисков и находиться на одинаковом расстоянии от поверхности смежных дисков;

в) площадь сита в ловушке для воды, поступающей в сопла, должна быть не менее 1 м2

, а отверстия в сите должны иметь диаметр 1,5...2,0 мм;

г) для ручной смывки остатков осадка с фильтрующих элементов необходимо иметь брандспойт с насадкой диаметром 12 мм.

В период эксплуатации фильтров необходимо выполнять следующее:

а) один раз в смену производить осмотр фильтра с открытием люков. При обнаружении части осадка после его удаления на отдельных дисках его необходимо смыть при помощи ручного брандспойта;

б) проверить состояние форсунок сопловой трубы. Для этого необходимо повернуть сопловую трубу на 90° за рукоятку, открыть пробки на корпусе сопловой трубы и через лючки проверить состояние выходных отверстий сопел, в случае необходимости почистить их. Если проверка сопел производится при заполненном фильтре, перед проверкой необходимо снять давление с фильтра;

в) если из отдельной коллекторной трубки выходит мутный сок, необходимо остановить фильтр, снять давление с фильтра и заглушить трубку. При очередной остановке фильтра на смыв осадка проверяют состояние элементов, подключенных к этой коллекторной трубке. При проверке на конец трубки, выходящий в приемник сока, надевают насадку со шлангом, конец которого присоединяют к водяной коммуникации с давлением не более 0,15 МПа. Осматривая эту секцию через люк корпуса фильтра, можно легко определить поврежденный фильтрующий элемент по величине выходящей струи воды из него;

г) при длительных интервалах между смывом осадка очередных фильтров необходимо насос смывной воды и компрессор останавливать;

д) периодически, по мере засорения фильтровальной ткани, ее необходимо регенерировать, используя для этого кислотную установку для выпарной станции.

Перед регенерацией внутренность фильтра следует тщательно промыть горячей водой, а элементы очистить щетками. После регенерации внутреннюю часть фильтра и ткань элементов промыть водой.

Независимо от того, какое оборудование применяется для сгущения осадка сока I сатурации, от осадка отделяется жидкая фаза и осадок промывается - Так как суспензия, поступающая из сгустителей на вакуум-фильтры, имеет температуру около 85°С, то остаточное давление на вакуум-фильтрах не должно превышать 0,045…0,048 МПа. Таким образом, перепад давления, при котором осуществляется фильтрация на вакуум-фильтрах, в 4...5 раз меньше, чем на фильтрах Циклического действия. Поэтому толщина слоя осадка на барабанах фильтров допускается не более 10...12 мм, а для быстрого роста толщины слоя осадка на фильтрующей поверхности фильтра поступающая на фильтрацию суспензия должна содержать сухих веществ не менее 20%.

Применяются вакуум-фильтры камерного типа и бескамерные.

На Рис.6, а показана принципиальная схема работы камерного вакуум-фильтра. В корпус фильтра 7 подается сгущенная суспензия сока I сатурации, в которую погружен вращающийся барабан 2. Поверхность барабана разделена на отдельные секции перегородками 3. Каждая секция трубками 5 соединена с подвижной головкой 6 фильтра. Головка имеет отверстия, количество которых соответствует барабана.

Рис.6. Схемы вакуум-фильтров: а - камерного; б - бескамерного

Секции покрываются опорной поверхностью, на которую накладывается холст. Холст натягивается и закрепляется проволокой из нержавеющей стали диаметром 2...3 мм при помощи специальных приспособлений.

Сверху над барабаном вакуум-фильтра расположены форсунки 7 для промывки осадка 4. Для удаления осадка из барабана вакуум-фильтра установлен нож 8. В корпусе фильтра имеется мешалка 9 для взмучивания осадка.

Для отвода фильтрованного сока, промоя и подвода сжатого воздуха, для отдувки осадка от холста к подвижной головке прижимается неподвижная головка.

На Рис.6, б показана принципиальная схема бескамерного вакуум-фильтра. По конструкции он значительно проще камерного фильтра, так как барабан его не имеет отдельных камер, отсутствуют также распределительные головки.

Перфорированный барабан 3 фильтра закрыт боковыми крышками, и поверхность его при помощи резинового уплотнения 19 делится на две зоны: зону 5, находящуюся под разрежением, и зону 7, в которой действует давление. В зоне разрежения происходят фильтрация суспензии, промывка и подсушивание осадка. Промой отводится из сборника, образованного стенками 8. В зоне давления осуществляются отдувка осадка при помощи воздуха, поступающего по трубе 12, и регенерация ткани при помощи пара иди жидкости, поступающих по трубе 13.

Барабан фильтра устанавливается на неподвижной полой оси 14 при помощи подшипников в корпусе 1. Полая ось 14 соединена трубой 15 с нижней частью барабана, фильтра, куда по устройству 16 подается сок. Для отвода продуктов фильтрации, а также подвода воздуха для отдувки осадка 2 и жидкости для регенерации ткани 22 полая ось делится на секции. В некоторых конструкциях фильтров для этой цели в полой оси устанавливаются специальные трубы. По верхней секции полой оси отводится промой, который собирается в сборнике 6. Левая секция соединена с вакуум - ресивером, через нижнюю секцию отводится отфильтрованный сок. Через правую секцию полой оси подводятся воздух для отдувки осадка и пар или жидкость для регенерации ткани.

Барабан обтягивается фильтровальной тканью, которая закрепляется проволокой 20. Вращение барабана осуществляется от привода через шестерню, прикрепленную к передней крышке барабана. Поверхность барабана фильтра погружена в суспензию на 50...60%.

Осадок промывается при помощи форсунок 4, отдувается воздухом, поступающим через щель 9, и удаляется ножом 11, имеющим цапфу 21 для осуществления установки. Через щель 10 производится регенерация ткани паром или жидкостью.

Резиновые уплотнения прижимаются к внутренней поверхности барабана при помощи полых резиновых подушек 17, в которые подводится вода по гибким шлангам 18. Давление воды должно составлять 0,5...0,6 МПа.

Так как резиновые уплотнения все время прижимаются к внутренней поверхности барабана и работают на истирание, то барабан внутри должен быть гладким. Практика эксплуатации вакуум - фильтров данного типа показывает, что уплотнения быстро изнашиваются. Применение ротационных уплотняющих устройств из синтетических материалов, видимо, может устранить этот недостаток. Камерный вакуум-фильтр БШУ-40-3-10 (рис.7) состоит из следующих узлов: привода барабана фильтра I, распределительных головок II и VI, барабана III, промывного устройства VII, мешалки для взмучивания осадка IV и привода мешалки V.

Рис.7. Камерный вакуум-фильтр БШУ-40-3-10

Кроме того, в его состав входят электродвигатель 1, вариатор 2, редуктор 3, патрубок 4 для сжатого воздуха, левая 5 и правая 16 распределительные головки, подшипник 6, шестерня 7, передняя крышка 8, подводящие трубы 9, барабан 10, коллекторные трубы 11, патрубок 12, форсунка 13, трубы 14 для промывки осадка, штанга 15, штуцер 17 для отвода фильтрата, редуктор 18, штанги 19 и 24, спускные штуцера 20 и 22, мешалка 21, корпус 23, штуцера 25, 26, 37 для отвода промоя, устройство 27 для крепления ножа, устройство 28 для намотки проволоки на барабан, кран 29, фильтр 30, кожух 31, распределитель 32, горизонтальные трубы 33 и 35, радиальные трубы 34 и 36, штуцер 38 для подвода суспензии, электродвигатель 39.

Сравнив рассмотренные выше различные типы фильтров для очистки воды, я пришел к выводу, что перед ними фильтр-пресс для тонкой очистки воды имеет как достоинства, так и недостатки. К достоинствам можно отнести малые размеры аппарата, высокую степень очистки воды, возможность непрерывной и периодической работы. К недостаткам - сложная конструкция фильтр-пресса и как следствие тяжелое обслуживание. Также необходимо проводить промывку и чистку фильтра от накопившегося осадка после каждого цикла фильтрации.

В данном курсовом проекте было подробно рассмотрено устройство, а также принцип работы фильтр - пресса для тонкой очистки воды. Была проведена сравнительная характеристика других типов фильтров для очистки воды. Рассмотрены методы очистки воды путем фильтрования.

1. Белогорский А.А., Лапшин В.К. "Проблемы воды и общий фон развития мембранных технологий". Журнал "Пиво и напитки", 2006, № 2. С.74-75.

2. Антипов Н.И., Кретов С.А. Машины и аппараты пищевых производств. Том 1. М.: Высшая школа, 2001. С.541-557.1384 с.

3. Колосков С.П., Комаров А.Ф. Подготовка воды в пищевой промышленности. М.: Пищепромиздат, 1969. С.136-152.304 с.

4. Николадзе Г.И. Технология очистки природных вод. М.: Пищепромиздат, 1986. С.129-148.272 с.

|