Содержание

Введение

1. Литературный обзор

1.1 Классификация и предъявляемые требования

1.2 Известные конструкции исполнительных механизмов и их устройств управления

2. Анализ технического задания

2.1 Назначение и общая характеристика устройства управления газонатекателями

2.2 Требования к конструкции устройства управления газонатекателями

3. Выбор и обоснование компоновочной схемы, метода и принципа конструирования

4. Выбор и обоснование конструктивных материалов и комплектующих изделий

5. Конструкторские расчеты

5.1 Компоновочный расчет устройства

5.2 Расчет показателей надежности устройства

5.3 Расчет теплового режима устройства

5.4 Расчет конструкторско-технологических параметров печатной платы. Выбор и обоснование метода ее изготовления

5.5 Расчет параметров печатного монтажа.

5.6 Расчет конструкции на виброзащищенность

5.7Проектирование и расчет катушки газонатекателя

6. Технологическая часть

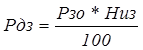

6.1 Расчет комплексного показателя технологичности печатных плат

6.2 Выбор технологического оборудования, разработка и оптимизация маршрутной технологии, проектирование процесса сборки печатных плат

6.3 Разработка технологической схемы сборки печатной платы

7. Технико–экономическое обоснование конструкции

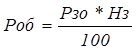

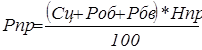

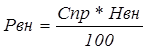

7.1 Расчет себестоимости и отпускной цены единицы продукции

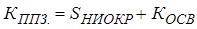

7.2 Расчёт единовременных затрат

8. Охрана труда, техника безопасности охрана окружающей среды

8.1 Понятие охраны труда и ее социально-экономическое значение

8.2 Организация безопасности эксплуатации проектируемого устройства

8.3 Режим рабочего времени и времени отдыха обслуживающего персонала

Заключение

Введение

Целью данного проекта является разработка конструкции функционально законченного устройства управления газонатекателями при магнетронном распылении. Разработка данного устройства вызвана необходимостью повысить производительность труда на этапе регулировки расхода газа в вакуумном оборудовании, предназначенного для нанесения пленочных покрытий на электронные и оптические изделия. В данной конструкции, по сравнению с аналогичными приборами, устранен ряд недостатков:

· упрощен процесс регулирования расхода газа, конструкция газонатекателя и электрическая схема электронного блока;

· повышена точность, скорость регулировки расхода газа поступающего в вакуумный объем защищенность от климатических и механических факторов;

В ходе дипломного проектирования решаются следующие задачи:

1) проводится анализ технического задания;

2) анализируется схема электрическая принципиальная;

3) обосновывается элементная база и материалы проектируемого изделия;

4) разрабатывается внутренняя компоновка устройства;

5) проводятся расчеты, подтверждающие работоспособность устройства (некоторые с помощью ЭВМ);

6) выбирается метод монтажа РЭА;

7) на этапе разработки конструкции печатной платы выполняются расчеты;

8) производится выбор и обоснование допусков на несущие конструкции;

9) оценивается технологичность изделия и определяется технологический процесс сборки;

10) экономически обосновывается целесообразность изготовления устройства;

11) с точки зрения охраны труда и экологической безопасности оцениваются эстетические и эргономические показатели разработанного устройства.

Решив все приведенные выше задачи необходимо проанализировать полученные по всем пунктам результаты и сделать окончательный вывод необходимости внедрения проектируемого устройства.

1. Литературный обзор

1.1 Классификация и предъявляемые требования

Регуляторы расхода газа представляет собой комплекс функциональных средств вакуумных систем, предназначенных для регулирования газовых потоков, создания дозированных потоков газа, стабилизации давления газов в вакуумных системах и камерах, аварийной защиты вакуумных систем при разгерметизации, коммутации системы многопозиционной последовательной откачки и т. д.

Для регулирования газовых потоков используют вакуумные натекатели, классифицированные по ряду признаков конструктивного и эксплуатационного характера. В конструктивном отношении натекатели подразделяют на угловые и проходные, по типу привода — на электромеханические, электромагнитные и электропневматические. В угловых натекателях газовый поток меняет направление, встречая препятствие в виде уплотнительного клапана и стенок корпуса, в проходных — направление потока не меняется. В проходных клапанах отверстия полностью освобождены от уплотнительного диска.

Газовый поток Qå

, выделяющийся из основных элементов натекателей, можно представить в виде суммы потоков:

Qå

=QH

+QГ

+QП

+QМ,

где QH

— поток, натекающий через механический вакуумный ввод, разъемные и неразъемные вакуумные соединения; QГ

— поток, формирующийся газопроницаемостыо через стенки и уплотнения натекателя; QП

— поток, создаваемый газовыделением с поверхностей натекателя, обращенных в вакуум; QМ

—молекулярный газовый поток из диффузионно-щелевых каналов, образующихся при сборке натекателя.

Для уменьшения суммарного газового потока следует применять соответствующие конструктивные средства, снижающие потоки QП

и QМ

. а также выбирать наиболее целесообразные конструкционные материалы для каждого из двух указанных диапазонов давлений в целях снижения потоков QГ

и QП

. В качестве конструкционных материалов натекателя используют алюминиевые сплавы Амг 6, дюралюминий, сталь 20 с антикоррозионными металлическими покрытиями. В качестве уплотнительных элементов в этом случае чаще всего применяют вакуумную резину 9024.

Основными требования предъявляемые к газонатекателям, являются:

· степень герметичности, определяемая потоком натекания газа через уплотнительную пару, которая в зависимости от эксплуатационных требований лежит в пределах 10-7

— 10-11

Па*м3

/с;

· проводимость в открытом положении, определяемая отношением потока газа Q, проходящего через полость вакуумного клапана, к разности давлении р1

- p2

на его входном и выходном отверстиях;

· быстродействие, определяемое временем герметичного перекрытия;

· ресурс работы, определяемый числом циклов перекрытия уплотнительной пары с обеспечением заданной степени герметичности;

Последнее требование может быть удовлетворено при наличии системы, следящей за постоянством контактного давления, зависящего от неизбежно возникающих в процессе нагрева термических деформации. Стабилизация рабочего усилия в заданных пределах может быть достигнута механическими, пневматическими или гидравлическими компенсирующими устройствами.

Важным требованием, предъявляемым к современным газонатекателям, является быстродействие перерегулирования расхода газа, наличие автоматического привода с дистанционным управлением и сигнализацией открытого и закрытого положений натекателя.

1.2 Известные конструкции исполнительных механизмов и их устройств управления

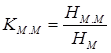

РЕГУЛЯТОР РАСХОДА ГАЗА (РРГ-1). Представляет собой систему автоматического регулирования расхода газа, имеющий аналоговый выходной сигнал, пропорциональный расходу газа. В основе работы измерительной части регулятора лежит принцип теплового измерения массового расхода газа. Работа регулирующей части основана на принципе изменения площади проходного сечения газового канала. Регулятор состоит из блока газового и блока электронного соединенных электрическим кабелем. Структурная схема регулятора приведена на рисунке 1.1.

В блоке газовом находится измерительная часть регулятора, состоящая из термоэлемента и системы давления газового потока, и регулирующая часть, состоящая из элемента с переменным проходным сечением с электромеханическим приводом.

Термоэлемент преобразует расход газа в пропорциональный сигнал постоянного тока. При отсутствии потока газа нагреваются проходящим через них током до одной и той же температуры. При появлении расхода газа первый по ходу газа терморезистор охлаждается газом и, следовательно, подогревает газ, поэтому второй охлаждается в меньшей степени, чем первый.

Структурная схема регулятора расхода газа

| Измеритель расхода (усилитель)

|

|

Аналогвый Аналогвый

выход 0..10В

внешнее задание внешнее задание

рахода 0..5В

Áëîê ïèòàíèÿ (ñòàáèëèçàòîð)

|

|

+15В +15В -15В -15В

+9В +9В

-9В -9В общий общий

Рис. 1.1

Регулирующая часть блока газового состоит из плунжера с клиновидной канавкой, поступательно перемещающегося во фторопластовой втулке.

В электронном блоке размещены силовой трансформатор, стабилизатор, усилитель выходной, сервоусилитель и остальные элементы смонтированных на печатной плате. С выходного усилителя сигнал постоянного напряжения поступает на индикаторный прибор, расположенный на передней панели блока электронного, на разъем Ш1 для подключения внешнего вольтметра и на вход усилителя, в котором он сравнивается с напряжением от внутреннего или внешнего источника задания. Разность этих напряжений усиливается сервоусилителем и подается на электродвигатель регулирующего элемента, изменяя расход газа таким образом, чтобы сигнал с выходного усилителя равнялся напряжению задания.

При работе с газоанализаторами, испытаниях вакуумной аппаратуры, а также для технологических целей часто требуется плавное регулирование давления рабочего газа. Это необходимо, например, при проведении эффективной и качественной очистки подложек в тлеющем разряде, при осуществлении процесса магнетронного распыления и т. д. В этих случаях применяют натекатели.

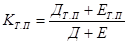

ВАКУУМНЫЙ НАТЕКАТЕЛЬ . Изобретение относится к оборудованию вакуумных приборов и может быть использовано для герметичного перекрытия и открытия потока газа. Достигаемый изобретением технический результат - это создание вакуумного натекателя, обладающего более простой конструкцией и более высокой надежностью в эксплуатации. Вакуумный натекатель содержит установочную опору, запорный орган и связывающий их привод перемещения запорного органа, выполненный в виде сильфона, закрепленного на опоре и подключенного к источнику подачи текучей среды под давлением. Сильфон снабжен направляющей перемещения, выполненной в виде гибкой связи, закрепленной одним концом на опоре, а другим на запорном органе в плоскости, проходящей через оси сильфона и отверстия натекателя со смещением в сторону последнего. Гибкая связь имеет длину, равную расстоянию между точками крепления при полной герметизации натекателя, и может быть расположена как внутри, так и снаружи натекателя.

Вакуумный натекатель

Рис. 1.2

Известен манипулятор для открытия и закрытия потока газа поступающего в вакуумный объем, содержащий установочную опору, запорный орган и связывающий их привод перемещения запорного органа, выполненный в виде сильфона, закрепленного на опоре и подключенного к источнику подачи текучей среды под давлением.

Указанное техническое решение является наиболее близким к предлагаемому по технической сущности к достигаемому результату. Однако известное устройство имеет сложную конструкцию и не обеспечивает достаточной надежности герметизации.

Конкретный технический результат, который может быть получен при осуществлении изобретения, заключается в упрощении конструкции вакуумного натекателя и повышении надежности его в эксплуатации.

Указанный технический результат достигаемый тем, что в известной конструкции вакуумного натекателя сильфон снабжен направляющей перемещения, выполненной в виде гибкой связи, закрепленной одним концом на опоре, а другим на запорном органе в плоскости, проходящей через оси сильфона и отверстия затвора со смещением в его сторону. Гибкая связь имеет длину, равную расстоянию между точками крепления при полной герметизации натекателя. Кроме того, гибкая связь может быть расположена как внутри, так и снаружи сильфона.

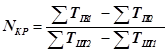

Примером промышленной применимости является вакуумный натекатель, представленный на рисунке 1.3 (а, б, в).

На рисунке 1.3 (а) изображен вакуумный затвор в разрезе до подачи в сильфон текучей среды под давлением; на рисунке 1.3 (б)- вакуумный натекатель в разрезе после подачи текучей среды и деформации сильфона до полного натяжения гибкой связи; на рисунке 1.3 (в) - вакуумный натекатель в разрезе в положении полной герметизации его запорным органом; на рисунке 1.3 вакуумный натекатель в разрезе в варианте расположения гибкой связи снаружи сильфона.

Вакуумный натекатель содержит опору 1. На опоре закреплен сильфон 2 с запорным органом 3. Сильфон снабжен направляющей перемещения запорного органа, выполненной в виде гибкой связи 4. Одним концом гибкая связь закреплена на опоре, а другим - на запорном органе в плоскости, проходящей через оси сильфона и отверстия 5 затвор натекателя со смещением в сторону отверстия.

Гибкая связь имеет длину, равную расстоянию между точками крепления при полной герметизации затвора.

Сама гибкая связь может быть расположена как внутри (рисунок 1.2), так и снаружи (рисунок 1.3) сильфона. Сильфон подключен к источнику подачи текучей среды под давлением через магистраль б. Запорный орган снабжен уплотнением 7.

Вакуумный натекатель работает следующим образом. Установочная опора 1 крепится вблизи отверстия 5 натекателя вакуумного объема так, чтобы оси сильфона и отверстия находились в одной плоскости и в этой же плоскости находились точки крепления гибкой связи 4 к опоре и запорному органу 3. При этом гибкая связь не зафиксирована на одной из точек крепления. Расстояние от сильфона до стенки вакуумного объема с перекрываемым отверстием должно быть таким, чтобы при подачи в сильфон текучей среды под давлением и изменении формы сильфона с изгибанием его в сторону отверстия за счет натяжения гибкой связи запорный орган своим уплотнением 7 надежно герметизировал отверстие в вакуумном объеме. При подаче текучей среды в сильфон гибкая связь полностью натягивается, и ее свободный конец фиксируется в этом положении.

После стравливания текучей среды из сильфона вакуумный натекатель готов к работе в автоматическом режиме. При подаче давления сильфон удлиняется, перемещая запорный орган 3 по прямой до полного натяжения гибкой связи 4.

После этого траектория перемещения запорного органа становится криволинейной и определяется длиной гибкой связи. Перемещение запорного органа заканчивается, когда запорный орган своим уплотнением 7 полностью герметизирует отверстие 5 вакуумного объема.

Отключение подачи текучей среды в сильфон приводит к возвращению сильфона в первоначальное положение и отводу запорного органа от отверстия в вакуумном объеме. Благодаря снабжению сильфона направляющей перемещения, выполненной в виде гибкой связи, закрепленной одним концом на опоре, а другим - на запорном органе в плоскости, проходящей через оси сильфона и затвора со смещением в его сторону, и тому, что гибкая связь имеет длину, равную расстоянию между точками крепления при полной герметизации затвора, достигается упрощение конструкции вакуумного натекателя и повышение надежности его в эксплуатации.

Существующие разновидности вакуумных натекателей:

а). Вакуумный натекатель, содержащий установочную опору, запорный орган и связывающий их привод перемещения запорного органа, выполненный в виде сильфона, закрепленного на опоре и подключенного к источнику подачи текучей среды под давлением, отличающийся тем, что сильфон снабжен направляющей перемещения, выполненной в виде гибкой связи, имеющей длину, равную расстоянию между точками крепления при полной герметизации натекатель и закрепленной одним концом на опоре, а другим на запорном органе в плоскости, проходящей через оси сильфона и отверстия натекателя со смещением в сторону последнего.

б). Натекатель по п. а, отличающийся тем, что гибкая связь расположена внутри сильфона.

в). Натекатель по п. б, отличающийся тем, что гибкая связь расположена снаружи сильфона.

Вакуумный натекатель

а) а) б) б)

Рис. 1.3

3. Одна из конструкции натекателя показана на рисунке 1.4. Клапан 1 натекателя изготовлен из твердой стали в виде длинной иглы конической формы. Коническая поверхность клапана выполнена с высокой чистотой. Герметичность обеспечивается плотным прилеганием клапана к конической поверхности седла 5, изготовленного из мягкого материала (свинца, фторопласта, меди).

При медленном повороте головки 2 игла перемещается в результате винтового перемещения штока 4 в резьбе гайки 3. Таким образом осуществляется плавное регулирование потока газа, пропускаемого натекателем.

Натекатель

Рис. 1.4

Для устранения мертвого хода в конструкции натекателя предусмотрена пружина 5. Она устраняет влияние зазоров в резьбе на точность перемещения штока и обеспечивает плавность его движения в осевом направлении. Строгая соосность иглы и седла, необходимая для плавного регулирования, обеспечивается установкой шайбы 7, в которой расположено седло.

Натекатель со стороны атмосферы имеет фильтр 6, установленный на патрубке, через который можно подавать любой газ в рабочую камеру.

4. Кроме рассмотренных, применяют и другие виды натекателей.

Схема диффузионного натекателя

Рис. 1.5

На рисунке 1.5 показана схема диффузионного натекателя, принцип действия которого основан па значительной и постоянной во времени диффузии газа через трубку 2, герметично введенную в баллон 1, заполненный газом. Для гелиевого диффузионного натекателя, например, используют кварцевую трубку 2, впаянную в стеклянный баллон.

В основе действия термодиффузионных натекателей (рисунок 1.6) лежит явление избирательной диффузии газов через некоторые материалы при нагреве. Если один конец палладиевой трубки 1 (другой закрыт) спаять через какой-либо переход со стеклянным баллоном 2, то ее можно использовать как фильтр, пропускающий только чистый водород. Последний диффундирует через стенки трубки./, нагретой нагревателем 3 до температуры выше 750 К. Для этой цели можно использовать также никель, железо, платину, хотя скорость диффузии водорода через эти материалы значительно меньше, чем через палладий.

Схема термодиффузионного натекателя

Рис. 1.6

5.Широко применяют вакуумные газонатекатели типа ГНПУ (газонатекатель пневматический угловой) с электропневматическим приводом для герметичного перекрытия коммуникаций и диапазоне давлении 10 -5

—10-4

Па. На рисунке 1.7 показана конструкция углового натекателя.

При открытии клапана через золотниковое устройство 9 поступает поток газа, который, воздействуя на поршень 2 цилиндра 3, поднимает диск 7 с уплотняющей резиновой прокладкой 8. В крайнем положении штока 4, герметично уплотненного снльфоном 6, конечный выключатель 1 подает сигнал об открытии клапана.

Для закрытия клапана подастся ток на электромагнитное золотниковое устройство 9, которое выпускает поток газа, и шток 4 с диском 7 под воздействием пружины 5 опускается вниз, герметично уплотняя прокладкой 8 седло клапана.

Конструктивная схема вакуумного газнатекателя типа ГНПУ

Рис. 1.6.

Средний ресурс работы газнатекателей ГНПУ не менее 100 тыс. циклов при гарантированном потоке газа через уплотнительную пару не более 6,65*10-3

Па*м3

/с и наработке на отказ не менее 1 тыс. циклов. Электропневматический привод обеспечивает работу натекателей в любом пространственном положении.

Универсальные вакуумные натекатели тина НЭУн (натекатель электромеханический универсальный) с электромеханическим приводом имеют комбинированный (прямой и угловой) проход и предназначены для регулирования расхода газа.

Натекатели этого типа устроены так, что на больших перемещениях при открытии и перекрытии проходных отверстии для обеспечения выигрыша по времени осуществляется быстрое перемещение уплотнительного органа (реализуется механизм с передаточным отношением, рапным единице), а на малых перемещениях при герметизации уплотнительной пары для обеспечения выигрыша в силе реализуется механизм с возможно меньшим передаточным отношением.

В ходе аналитического обзора было выяснено, что устройства управления газонатекателями имеют ряд недостатков: устройства не обладают возможностью быстро регулировать расход газа, т.к. они управляются вручную или электродвигателями имеющих остаточное движение после их выключения, маленькая надежность, плохая ремонтопригодность, экономически не выгодны.

С такими недостатками данные устройства не получили большое распространение и популярность на заводах, предприятиях и фирмах. Поэтому возникла необходимость разработать более совершенное устройство управления газонатекателями с устраненными перечисленными выше недостатками.

2. Анализ технического задания

2.1 Назначение и общая характеристика устройства управления газонатекателями при магнетронном распылении

Устройство управления газонатекателями предназначено для регулирования расхода газа в технологическом оборудовании для производства изделий электронной промышленности. Состоят они из блока газового и электронного. Устройство управления газонатекателями относятся к изделиям второго порядка по ГОСТ 12997-84.

По защищенности от воздействия окружающей среды газонатекаели относятся к исполнению обыкновенному по ГОСТ 12997-84 для работы при температурах от +100

до +400

С, относительной влажности воздуха до 75 ٪, атмосферном давлении от 0.08 до 0.11 Мпа (от 630 до 800 мм рт.ст.). По устойчивости к механическим воздействиям газонатекатели относятся к виброустойчивому исполнению. Рабочее положение газовых блоков устройства горизонтальное с допускаемым отклонением ± 10

. Избыточное давление газа, подаваемое на газонатекатели, -0.1 Мпа (1кгс/см2

). Температура рабочего газа в диопозоне от +10 до +400

С. Различие между температурой окружающей среды не более ± 20

С.

Устройство управления газонатекателями имеет выходной сигнал напряжения постоянного тока, который в диапазоне от 0 до 10 В пропорционален расходу газа и может быть подан на нагрузку не менее 2 кОм. Максимальное значение выходного сигнала при перегрузке по расходу газа +14В. Выходной электрический сигнал устройства соответствует ГОСТ 26.011-80. Питание устройство управления газонатекателями от однофазной сети переменного тока напряжением 220В, частотой (50±1)Гц. Коэффициэнт гармоник до 5 ٪.

2.2 Требования к конструкции устройства управления газонатекателями при магнетронном распылении.

1. Габаритные размеры и масса составных частей, входящих в устройство управления газонатекателями приведены в таблице 2.1.

Таблица 2.1

Габаритные размеры и масса составных частей устройства

| Наименование составной части |

Габаритные размеры, мм. |

Масса, кг. |

| длинна |

ширина |

высота |

| Блок электронный |

265 |

260 |

65 |

2.7 |

| Блок газовый |

174 |

154 |

49 |

1.9 |

2. Внешний вид устройства соответствует требованиям, приведенным в ОСТ 11 093.000-77. На внешних поверхностях регуляторов отсутствую коробления, вмятины, прогибы и другие дефекты, видимые невооруженным глазом.

3. Максимальная электрическая мощность, потребляемая устройством, не более 20 ВА.

4. Индивидуальная статическая характеристика преобразования расхода газа – монотонно-возрастающая функция выходного напряжения от расхода газа и лежит в области, ограниченной ломанными линиями, проходящими через точки с координатами, приведенными в таблице 2.2.

Таблица 2.2

Индивидуальная статическая характеристика преобразования расхода газа

| Расход газа Q,٪ |

Выходное напряжение UВЫХ

,В |

Расход газа Q,٪ |

Выходное напряжение UВЫХ

,В |

| 5 |

0.1-1.0 |

60 |

4.0-7.5 |

| 10 |

0.1-1.8 |

70 |

5.1-7.9 |

| 20 |

0.5-3.0 |

80 |

6.6-8.8 |

| 30 |

1.0-4.0 |

90 |

8.1-9.6 |

| 40 |

2.0-5.5 |

100 |

9.8-10.2 |

5. Пределы допускаемых значений систематической составляющей приведенной основной погрешности преобразования расхода газа γСД

равны ± 1.4٪ от QВП

. Пределы допускаемых значений среднего квадратического отклонения случайной составляющей приведенной основной погрешности преобразования расхода газа ςД

равны 0.5٪ от QВП

. Аппроксимация функции распределения – равномерный закон.

6. В режиме регулирования UВЫХ

=(2UЗАД

± 0.1)В. Нижняя граница диапазона изменения UВЫХ

в режиме регулирования не более 0.1 В

7. Пределы допускаемых значений систематической составляющей приведенной основной погрешности регулирования расхода газа γСРД

равны ± 1٪ от QВП

. Пределы допускаемых значений среднего квадратического отклонения случайной составляющей приведенной основной погрешности преобразования расхода газа ςРД

равны 0.5٪ от QВП

. Аппроксимация функции распределения – равномерный закон.

8. Время установления рабочего режима не более 1 ч.

9. Пределы допускаемых значений дополнительной приведенной систематической составляющей погрешности преобразования расхода газа, вызванной изменением температуры окружающего воздуха и рабочего газа от значения + 200

С на каждые 100

С в интервале рабочих температур, не более ± 4٪ от QВП

.

10. Пределы допускаемых значений дополнительной приведенной систематической составляющей погрешности регулирования расхода газа, вызванной изменением температуры окружающего воздуха и рабочего газа от значения + 200

С на каждые 100

С в интервале рабочих температур, не более ± 1٪ от QВП

.

11. Пределы допускаемых значений дополнительной приведенной систематической составляющей погрешности преобразования расхода газа, вызванной изменением избыточного газа от 0.07 до 0.1Мпа, не более ± 2٪ от QВП

.

12. Время установления UВЫХ

при скачкообразном изменении напряжения задания расхода газа от 1 до 4 В не более 25 с.

13. Удельная потребляемая мощность устройства управления не более 40 ВА.

14. Удельная материалоемкость устройства управления не более 12.8кг.

Показатели надежности при доверительной вероятности P=0.8 в соответствии с ГОСТ 27.003-83 следующие:

15. Средняя наработка на отказ, Т, не менее 3000 ч.

16. установленная безотказная наработка, ТУ

,не менее 360 ч.

17. Коэффициэнт готовности, КГ

=0.99.

18. Установленный срок службы не менее 2.4 года.

19. Полный средний срок службы не менее 6 лет.

20. Блоки газовые устройства герметичны при избыточном давлении гелия 0.12 Мпа

21. Пределы допускаемых значений составляющих погрешности преобразования расхода газа и другие технические характеристики устройства определены в нормальных условиях.

Нормальные условия следующие:

1) температура окружающего воздуха (+20 ± 2)0

С;

2) относительная влажность от 30 до 80٪;

3) атмосферное давление от 0.08 до 0.11 Мпа;

4) отклонение напряжения питания от номинального значения от -15 до +10٪, коэффициент гармоник до 5٪;

5) внешние электрические и магнитные поля отсутствуют;

6) рабочее положение блока газового горизонтальное с допускаемым отклонением ± 10

;

7) вибрация с частотой до 25 ГЦ с амплитудой виброперемещений не более 0.1 мм;

8) рабочий газ азот особой частоты по ГОСТ 9293-74;

9) избыточное давление рабочего газа (0.07 ± 0.005) Мпа;

10) температура рабочего газа (+20 ± 2)0

С;

11) различие между температурой рабочего газа и температурой окружающего воздуха не более ± 20

С;

12) значение сопративления нагрузки не менее 2 кОм;

13) время установления рабочего режима 1 ч.

3. Выбор и обоснование компоновочной схемы, метода и принципа конструирования

Разрабатываемое устройство управления гаонатекателями относится к стандартной аппаратуре, которая работает в специальных помещениях: лабораториях и т.п., где создаются условия, обеспечивающие продолжительную и надежную эксплуатацию.

Компоновочные схемы блоков определяются количеством и видом составляющих элементов (модульных узлов) и их расположением .

Разрабатываемое устройство представляет собой одноплатную конструкцию. Преимуществом такой компоновочной схемы являются:

- минимальное число деталей конструкции;

- хорошая ремонтопригодность;

- минимальные габариты изделия.

Существует несколько методов конструирования. Рассмотрим наиболее распространенные из них.

Геометрический метод. В его основу положена структура геометрических и кинематических связей между деталями, представляющая собой систему опорных точек, число и размеры которых зависят от заданных степеней свободы и геометрических свойств твердого тела. Этот метод обычно применяется при проектировании конструкций, в которых должно соблюдаться точное взаиморасположение деталей или обеспечиваться их точное перемещение .

Топологический метод. В основу этого метода положена структура физических связей ЭРЭ. Топологический метод может применяться для выяснения любых связей, однако конкретное его содержание проявляется там, связности элементов может быть сопоставлен граф. Этот метод конструирования применяется для создания пленочных ИС, печатных плат и т.п. Метод проектирования моноконструкций. Он основан на минимизации числа связей в конструкции. Этот метод применяется для создания функциональных узлов, блоков РЭА на основе оригинальной несущей конструкции в виде моноузла с оригинальными элементами. Разработка моноконструкций РЭА связана с различными трудностями и имеет ряд недостатков: значительное время конструирования и внедрения в производство; ограниченные возможности типизации и унификации; низкая степень ремонтопригодности и др.

Машиностроительный метод. В основу этого метода конструирования положена структура механических связей между элементами, представляющая собой систему опорных поверхностей. Машиностроительный метод используется для конструирования устройств РЭА, которые несут большие механические нагрузки и в которых вследствие этого неизбежны большие деформации. При этом точечные опоры, принятые в геометрическом методе, могут оказаться целесообразнее, так как могут перегружаться, поэтому их заменяют опорными поверхностями .

Базовый (модульный) метод конструирования. В его основу положен модульный принцип конструирования. Он является основным при проектировании современной РЭА и имеет много преимуществ по сравнению с методом моноконструкций:

- на этапе разработки: сокращает сроки, упрощает отладку и сопряжение узлов в лаборатории, упрощает монтирование, сокращает объем оригинальной документации, дает возможность непрерывно совершенствовать аппаратуру;

- на этапе производства: сокращает сроки освоения серийного производства, упрощает сборку, монтаж, снижает себестоимость аппаратуры благодаря широкой механизации и автоматизации производства и др.;

- на этапе эксплуатации: повышает эксплуатационную надежность РЭА, улучшает ремонтопригодность аппаратуры, облегчает ее обслуживание.

Исходя из выше сказанного, выбираем в качестве метода конструирования базовый метод, а в качестве принципа конструирования – модульный принцип.

4. Выбор и обоснование конструктивных материалов и комплектующих изделий

При проектировании устройства управления газонатекателями одним из самых важных этапов является выбор типов элементов, входящих в конструкцию. Правильно выбранная элементная база позволит: обеспечить надежное функционирование составных частей и всего изделия в целом; снизить вероятность возникновения помех из-за несогласованности входов одних элементов с выходами других; получить высокие эксплуатационные характеристики; уменьшить энергопотребление за счет применения элементов, изготовленных по передовым технологиям; добиться лучших массогабаритных показателей; повысить ремонтопригодность аппаратуры; расширить технические возможности разрабатываемой аппаратуры.

В общем случае критерием выбора электрорадиоэлементов (ЭРЭ) является соответствие технологических и эксплуатационных характеристик ЭРЭ заданным условиям эксплуатации.

Основными параметрами при выборе ЭРЭ являются:

1) технические параметры ЭРЭ:

- номинальные значения параметров ЭРЭ согласно схеме электрической принципиальной;

- допустимые рабочие напряжения;

- допустимые рассеиваемые мощности;

- диапазон рабочих частот;

- коэффициент электрической нагрузки;

2) эксплуатационные параметры:

- диапазон рабочих температур;

- относительная влажность воздуха;

- давление окружающей среды;

- вибрационные и ударные нагрузки.

Дополнительными критериями выбора ЭРЭ являются: надежность, унификация ЭРЭ, масса и габариты, стоимость. Выбор элементной базы по вышеназванным критериям позволит обеспечить стабильную работу на протяжении всего срока службы изделия.

Проведем сравнительную оценку заданных условий эксплуатации и допустимых эксплутационных параметров радиоэлементов, используемых в разрабатываемом устройстве управления газонатекателями.

Из справочной литературы имеем следующие данные об условиях эксплуатации конденсаторов следующих типов:

1) К50-35 -конденсатор алюминиевый оксидно-электролитический. Предназначен для работы в цепях постоянного и пульсирующего тока. Изготавливаются в исполнении для умеренного и холодного климата и всеклиматическом. Выпускаются полярные и неполярные.

Предельные эксплуатационные данные:

- интервал рабочих температур от -25 до +70 о

С;

- относительная влажность при температуре +25 о

С до 98%;

- атмосферное давление воздуха от 6,6 до 2942 Па.

- вибрации в диапазоне частот от 5 до 1000 Гц с ускорением до 10 g;

- многократные удары с ускорением до 75g при длительности ударов 2-6 мс;

- линейные нагрузки с ускорением до 50 g;

- акустические шумы в диапазоне частот от 50 до 10000 Гц с уровнем звукового давления до 140 дБ.

Основные электрические характеристики:

1. Допустимое амплитудное значение напряжения переменной составляющей пульсирующего тока в диапазоне частот от 50 до 10000 Гц при номинальной емкости 2200 мкФ и номинальном напряжении 63В, не должно превышать 90В при температуре 20о

С и 72В при температуре окружающего воздуха 40о

С.

2. Допустимые отклонения емкости от номинальной - +50% и -20%.

3. Допускаемое изменение емкости относительно измеренной в нормальных условиях при температуре +70о

С - +25%.

4. Тангенс угла потерь в нормальных условиях - 19%.

5. Ток утечки в нормальных условиях для конденсаторов емкостью 2200мкФ и при номинальном напряжении 65В, не более 2,77 мА.

6. Минимальная наработка -10000 часов.

2) Конденсатор К73-17 – конденсаторы полиэтилентерефталатые. Предназначены для работы в цепях переменного, постоянного и пульсирующего токов. Изготавливаются в исполнениях для умеренного и холодного климата. Выпускаются в цилиндрических и прямоугольных металлических корпусах. Сопротивление изоляции вывод-ввод в нормальных климатических условиях (до 0,25 мкФ) не менее 6000 МОм. Сопротивление изоляции вывод-корпус не менее 30000 МОм.

Предельные эксплуатационные данные:

-температура окружающей среды от минус 60 до плюс 125°C;

-относительная влажность воздуха при температуре плюс 35°C до 98%;

-пониженное атмосферное давление 0,0000013гПа (1 мм рт.ст.). мм рт.ст.).

-минимальная наработка на отказ 20000 часов.

Из справочной литературы имеем следующие характеристики используемых резисторов:

1) МЛТ - резисторы постоянные непроволочные, общего назначения с металлоэлектрическим проводящим слоем. Предназначены для работы в цепях постоянного, переменного и импульсного токов в качестве элементов навесного монтажа.

Предельные эксплуатационные данные:

- номинальная мощность 0,125 и 0,25 Вт;

- диапазон номинальных сопротивлений  ; ;

- масса 0,15 г;

- уровень собственных шумов 1, 5  ; ;

- температура окружающей среды при нормальной электрической нагрузке от -60 до +70  ; ;

-относительная влажность воздуха при температуре  до 98 ٪; до 98 ٪;

- пониженное атмосферное давление до 133 Па;

- предельное рабочее напряжение постоянного и переменного тока 200 В;

- минимальная наработка 25000 ч;

- срок сохраняемости 25 лет.

2) Резисторы СП5-2 - резисторы подстроечные многооборотные с круговым перемещением подвижной контактной системы. Изменение сопротивления от минимального до максимального значения производится за сорок полных оборотов. Резисторы предназначены для работы в цепях постоянного и переменного токов.

Предельные эксплуатационные данные:

-температура окружающей среды при номинальной электрической нагрузке от минус60 до плюс 70°С; при снижении электрической нагрузки до 0,1Рн - от минус 60 до плюс 125°С.

-относительная влажность воздуха при температуре 35°С до 98%.

-пониженное атмосферное давление до 667 Па (5 мм рт.ст.).

Минимальная наработка 2000 часов.

Из справочной литературы имеем данные об условиях эксплуатации следующих типов применяемых транзисторов и диодов:

1) КТ 361Г - кремниевый планарно-эпитаксиальный транзистор n-p-n. Предназначен для работы в усилителях и генераторах электрических сигналов ВЧ и НЧ диапазонов в аппаратуре широкого применения и имеет характеристики:

- статический коэффициент передачи тока в схеме с общим эмиттером при  ; ;

- максимальное напряжение коллектор - база при   В; В;

- максимальное напряжение коллектор - эмиттер при   В; В;

- максимальное напряжение база - эмиттер при  В; В;

- максимальный ток коллектора при   ; - максимальный ток эмиттера при ; - максимальный ток эмиттера при   ; - максимальная рассеиваемая мощность коллектора при ; - максимальная рассеиваемая мощность коллектора при   ; ;

- температура окружающей среды  -45 до +85 -45 до +85  . .

2) Диод КД243Г - диоды кремниевые диффузионные. Выпускаются в пластмассовом корпусе с гибкими выводами. Диоды маркируются цветными точками у положительного вывода. Масса диода не более 0,1г.

Электрические параметры:

-постоянное прямое напряжение при Iпр=50мА не более 1,2В;

-постоянный обратный ток при Uобрmax не боле 0,1мкА;

Предельные эксплуатационные данные:

-постоянное обратное напряжение 300В;

-постоянный прямой или средний выпрямленный ток при температуре от 213 до 323°К 1000мА, при 373°К 30мА.

Температура окружающей среды от 213 до 373°К.

Из справочной литературы имеем следующие данные об условиях эксплуатации микросхем:

1) КР142ЕН8В - стабилизатор фиксированного положительного напряжения  со встроенной защитой от перегрева и встроенным ограничением тока короткого замыкания:

со встроенной защитой от перегрева и встроенным ограничением тока короткого замыкания:

- максимальное входное напряжение  ; ;

- максимальный ток нагрузки  ; ;

- диапазон рабочих температур Т(-10...+70)0

С;

- максимальная мощность рассеивания 1Вт.

Для коммутации сетевого напряжения используется кнопочный переключатель типа ПКн2-2Т, а для переключения газонатекателей - малогабаритный галетный переключатель ПГ2. В качестве преобразователя сетевого напряжения 220В, во вторичном источнике питания используется универсальный трансформатор (УТП) Т8, имеющий следующие эксплуатационные характеристики:

- предельная температура перегрева 400

С;

- номинальный ток 0.4А;

- номинальное напряжение 10В.

Выпрямителем переменного тока во вторичном источнике питания является однофазный диодный мост КД243Г для монтажа на печатную плату.

Для внутриблочного соединения электрических связей и для подключения датчиков к электронному блоку предполагается использовать вилку типа ГРПМ1-61ШУ2-В. Сравнивания условия эксплуатации устройства управления газонатекателями и эксплуатации рассмотренных типов электрорадиоэлементов, можно заключить, что все данные типы пригодны для применения в заданных условиях

Таким образом, применение в устройстве новейшей базы позволяет получить более высокие показатели компоновки, надёжности, энергопотребления, а следовательно, и снижение температурных режимов, что выгодно как с конструкторской точки зрения, так и с экономической. Применение новой современной базы позволят использовать высокоэффективные техпроцессы.

Не менее важным этапом в проектировании является выбор материалов несущих конструкций и деталей. Однако выбор материала является сложной задачей, так как в большинстве случаев деталь можно изготовить либо из однородного материала, либо из сложной их совокупности.

Правильный выбор материала может быть сделан на основании анализа функционального назначения детали, условий ее эксплуатации и технологических показателей, с учетом следующих факторов:

1) Материал определяет способность детали выполнять рабочие функции в изделии и противостоять действию климатических и механических воздействий;

2) Материал определяет технологические характеристики детали;

3) От свойств материала зависит точность изготовления детали;

4) Материал влияет на габариты и массу прибора;

5) Материал оказывает влияние на эксплуатационные характеристики детали, на ее надежность и долговечность.

Исходя из вышеперечисленных факторов, для корпуса устройства выбран материал-дюралюминий Д16. Этот выбор можно объяснить тем, что данный материал удовлетворяет требованиям достаточной прочности и жесткости, а также дает весомый выигрыш в массе по сравнению с другими металлическими материалами.

В качестве материала для печатной платы используем стеклотекстолит. Фольгированный стеклотекстолит представляет собой слоистый прессованный материал, пропитанный терсореактивным связующим и облицованный с одной из двух сторон медной электролитической оксидированной или гальваностойкой фольгой. Стеклотекстолит марки СФ-2Н-50-2 ГОСТ 10316-78. Толщина материала с фольгой составляет 2 мм, толщина фольги 50 мкм. Фольгированный стеклотекстолит представляет собой спресованные слои стеклоткани, пропитанные эпокалфенольной смолой с содержанием смолы 40٪, применяется для ОПП и ДПП.

В качестве припоя используется ПОС-61 ГОСТ 21931-76. Припой представляет собой сплав олова 60٪ и свинца 40٪, применяемый в качестве связующего вещества при пайке ЭРЭ на печатную плату, а также для внутриблочной пайки соединений. Температура плавления припоя ПОС-61 составляет 190  . .

После сборки и пайки платы устройства, для защиты от влаги и пыли, ее защищают с помощью лака УР 231.

Все выше перечисленные качества позволяют разработать высококачественные, конкурентоспособные устройства.

5. Конструкторские расчеты

5.1 Компоновочный расчет устройства

Компоновка блока - размещение на плоскости и в пространстве различных компонентов (радиодеталей, микросхем, блоков, приборов) РЭА - одна из важнейших задач при конструировании, поэтому очень важно выполнить рациональную компоновку элементов на самых ранних стадиях разработки РЭА.

Основная задача, решаемая при компоновке РЭА - это правильный выбор форм, основных геометрических размеров, ориентировочное определение веса и расположения в пространстве любых элементов или изделий радиоэлектронной аппаратуры. На практике задача компоновки РЭА чаще всего решается при использовании готовых элементов с заданными формами, размерами и весом, которые должны быть расположены в пространстве или на плоскости с учетом электрических, магнитных, механических, тепловых и других видов связей. Имея принципиальную схему и компоновочный эскиз функционального узла, можно еще до разработки рабочих чертежей и изготовления лабораторного макета оценить возможный характер и величину паразитных связей, рассчитать тепловые режимы узла и его элементов, выполнить расчет надежности с учетом не только режимов работы схемы (электрические коэффициенты перегрузки), но и с учетом рабочих температур элементов. Методы компоновки элементов РЭА можно разбить на две группы: аналитические и модельные. К первым относятся численные (аналитические) и номографические, основой которых является представление геометрических параметров и операций с ними в виде чисел. Ко вторым относятся аппликационные, модельные, графические и натурные методы, основой которых является та или иная физическая модель элемента, например в виде геометрически подобного тела или обобщенной геометрической модели. Основой для всех является рассмотрение общих аналитических зависимостей. При аналитической компоновке мы оперируем с численными значениями различных компоновочных характеристик: геометрическими размерами элементов, их объемами, весом, энергопотреблением и т.п. Зная соответствующие компоновочные характеристики элементов изделия и законы их суммирования, можно вычислить компоновочные характеристики всего изделия и его частей.

При аналитическом методе оцениваются габаритные размеры, объем и масса изделия по формулам:

V =   , (5.1) , (5.1)

M = Km  , (5.2) , (5.2)

M = M' V, (5.3)

где V, M – общий объем и масса изделия; kv

– обобщенный коэффициент заполнения объема изделия элементами; Vi,Mi – значения установочных объемов и массы i-х элементов конструкции; Km – обобщенный коэффициент объемной массы изделия; М' – объемная масса аппарата; n – общее количество элементов конструкции изделия.

Исходными данными для расчета являются:

1) количество элементов в блоке;

2) установочная площадь каждого элемента;

3) установочный объем каждого элемента;

4) установочный вес каждого элемента;

5) количество деталей;

6) объем блока;

7) вес блока;

8) количество наименований деталей;

9) линейные размеры.

В соответствии с заданием kv

= 0.5.Для прибора можно принять Мў=0.4кг/дм3

.

Сведения об установочных размерах элементов и их массе сведены в таблицу 5. 1:

Таблица 5.1

Значение установочного объема и массы элементов изделия

| Наименование элемента |

n, шт |

Vi, мм3

|

Мi, гр |

,мм3 ,мм3

|

,гр ,гр |

| Резистор МЛТ |

15 |

50 |

0.25 |

750 |

3.75 |

| Резистор СП5-2 |

1 |

418 |

7 |

418 |

7 |

| Конденсатор К50-35 |

3 |

1584 |

5 |

4752 |

15 |

| Конденсатор К5 |

7 |

4072 |

12 |

28504 |

84 |

| Конденсатор К73-17 |

2 |

4072 |

12 |

8144 |

24 |

| Микросхема КР142ЕН8В |

1 |

932 |

10 |

932 |

10 |

| Микросхема КР1006ВИ1 |

2 |

805 |

8 |

1610 |

16 |

| Диодный мост КД243Г |

1 |

3388 |

20 |

3388 |

20 |

| Диоды КД |

8 |

151 |

3 |

1208 |

24 |

| Транзисторы КТ |

2 |

108 |

1.5 |

216 |

3 |

| Вилка ГРПМ1-61ШУ2-В |

1 |

170 |

5 |

170 |

5 |

| Плата |

1 |

16900 |

125 |

16900 |

125 |

Суммарный объем, занимаемый всеми элементами конструкции, посчитанный по табличным данным составляет:

=32650 мм3 =32650 мм3

По формуле (5.1)определяем ориентировочный объем блока: V=16325 мм3

В соответствии с ТЗ габаритные размеры блока должны быть не более 220х215х90 мм. Согласно проведенным расчетам выбираем габаритные размеры блока 210х205х65 мм.

По формуле (5.2) определяем ориентировочную массу блока:

М =1.9 кг

В соответствии с ТЗ масса блока должна быть не более 2.7 кг.

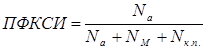

Также дополнительно можно определить параметр функционально конструктивной сложности изделия, ПФКСИ. Величина ПФКСИ определяет степень использования платы активными элементами  по отношению к общему количеству всех ЭРЭ, монтажных соединений по отношению к общему количеству всех ЭРЭ, монтажных соединений  и контактных площадок и контактных площадок  : :

, (5. 4) , (5. 4)

Используя данные таблицы 5.1, имеем  ; ;  ; ;  . .

Подставив данные в формулу (5.1) получим значение ПФКСИ=27.

По результатам расчета можно сделать вывод: полученные данные расчета вполне удовлетворяют требованиям технического задания.

5.2 Расчет показателей надежности устройства

Проблема обеспечения надежности связана со всеми этапами создания изделия и всем периодом его практического использования. Надежность изделия в основном закладывается в процессе его конструирования и обеспечивается в процессе его изготовления путем правильного выбора технологии производства, контроля качества исходных материалов, полуфабрикатов и готовой продукции, контроля режимов и условий изготовления. Надежность обеспечивается применением правильных способов хранения изделия и поддерживается правильной эксплуатацией, планомерным уходом, профилактическим контролем и ремонтом. Принимая во внимание выше сказанное и следует определить необходимость специальных мер для повышения или же для стабилизации показателей надежности.

В зависимости от назначения объекта и условий его эксплуатации, надежность может включать безотказность, долговечность, ремонтопригодность и сохраняемость. Для конкретных же объектов и условий эксплуатации эти свойства могут иметь различную относительную значимость. Применительно к измерителю углов смещения погрузочной платформы, принадлежащему к классу промышленная радиоаппаратура, наиболее часто употребляются следующие показатели надежности:

- вероятность безотказной работы  - вероятность того, что в пределах заданной наработки отказ объекта не возникнет; - вероятность того, что в пределах заданной наработки отказ объекта не возникнет;

- средняя наработка на отказ  - отношение суммарной наработки объекта к математическому ожиданию числа отказов в течение этой наработки; - отношение суммарной наработки объекта к математическому ожиданию числа отказов в течение этой наработки;

- заданная наработка  (заданное время безотказной работы) - наработка, в течение которой объект должен безотказно работать для выполнения своих функций; (заданное время безотказной работы) - наработка, в течение которой объект должен безотказно работать для выполнения своих функций;

- интенсивность отказов  - вероятность отказов неремонтируемого изделия в единицу времени после заданного момента времени при условии, что до этого отказ не возникал. Другими словами - это число отказов в единицу времени отнесенное к среднему числу элементов, исправно работающих в данный момент времени. Оперируя этими понятиями можно судить о надежностных характеристиках изделия. Итак, произведем расчет надежности по , приняв следующие допущения: - вероятность отказов неремонтируемого изделия в единицу времени после заданного момента времени при условии, что до этого отказ не возникал. Другими словами - это число отказов в единицу времени отнесенное к среднему числу элементов, исправно работающих в данный момент времени. Оперируя этими понятиями можно судить о надежностных характеристиках изделия. Итак, произведем расчет надежности по , приняв следующие допущения:

- отказы случайны и независимы;

- учитываются только внезапные отказы;

- имеет место экспоненциальный закон надежности.

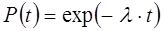

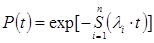

Последнее допущение основано на том, что для аппаратуры, в которой имеют место только случайные отказы, действует экспоненциальный закон распределения - закон Пуассона - и вероятность работы в течение времени  равна: равна:

(5.5) (5.5)

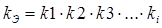

Учитывая то что с точки зрения надежности все основные функциональные узлы и элементы в изделии соединены последовательно и значения их надежностей не зависят друг от друга, т.е. выход из строя одного элемента не меняет надежности другого и приводит к внезапному отказу изделия, то надежность изделия в целом определяется как произведение значений надежности для отдельных  элементов: элементов:

(5.6) (5.6)

С учетом (5.5) получим:

(5.7) (5.7)

где  - интенсивность отказов - интенсивность отказов  -го элемента с учетом режима и условий работы. -го элемента с учетом режима и условий работы.

Учет влияния режима работы и условий эксплуатации изделия при расчетах производится с помощью поправочного коэффициента  - коэффициента эксплуатации и тогда - коэффициента эксплуатации и тогда  в формуле (5.5) выразится как: в формуле (5.5) выразится как:

, (5.8) , (5.8)

где  - интенсивность отказов - интенсивность отказов  - го элемента при лабораторных условиях работы и коэффициенте электрической нагрузки - го элемента при лабораторных условиях работы и коэффициенте электрической нагрузки  . .

Для точной оценки  нужно учитывать несколько внешних и внутренних факторов: температуру корпусов элементов; относительную влажность; уровень вибрации, передаваемый на элементы и т.д. С этой целью может быть использовано следующее выражение: нужно учитывать несколько внешних и внутренних факторов: температуру корпусов элементов; относительную влажность; уровень вибрации, передаваемый на элементы и т.д. С этой целью может быть использовано следующее выражение:

, (5.9) , (5.9)

где  - поправочный коэффициент, учитывающий - поправочный коэффициент, учитывающий  -ый фактор; -ый фактор;  -поправочный коэффициент, учитывающий влияние температуры; -поправочный коэффициент, учитывающий влияние температуры;  - поправочный коэффициент, учитывающий влияние электрической нагрузки; - поправочный коэффициент, учитывающий влияние электрической нагрузки;  - поправочный коэффициент, учитывающий влияние влажности; - поправочный коэффициент, учитывающий влияние влажности;  - поправочный коэффициент, учитывающий влияние механических воздействий. - поправочный коэффициент, учитывающий влияние механических воздействий.

Все  определяются из справочных зависимостей и таблиц, где они приведены в виде определяются из справочных зависимостей и таблиц, где они приведены в виде  и и  , как объединенные , как объединенные  с с  и и  с с  . .

После этого можно определить значение суммарной интенсивности отказов элементов изделия по формуле:

, (5.10) , (5.10)

где  - число элементов в группе; - число элементов в группе;  - интенсивность отказа элементов в - интенсивность отказа элементов в  -ой группе; -ой группе;  - коэффициент эксплуатации элементов в - коэффициент эксплуатации элементов в  -ой группе; -ой группе;  - общее число групп. - общее число групп.

Исходные данные по группам элементов, необходимые для расчета показателей надежности приведены в табл. 5.2. Значения интенсивностей отказов взяты из .

Таблица 5.2

Справочные и расчетные данные об элементах конструкции

гр гр |

Наименование

группы

|

, ,

шт

|

1/ч 1/ч |

|

|

|

1/ч 1/ч |

ч

|

|

| 1 |

Резисторы |

7 |

0.06 |

1.71 |

1.07 |

1.83 |

2.75 |

0.8 |

0.03 |

| 2 |

Конденсаторы |

5 |

0.15 |

0.35 |

1.07 |

0.38 |

0.97 |

1.1 |

0.01 |

| 3 |

Диодный мост |

1 |

0.4 |

1.08 |

1.07 |

1.16 |

0.46 |

0.4 |

0.01 |

| 4 |

Диоды |

5 |

0.2 |

0.91 |

1.07 |

0.97 |

3.1 |

0.4 |

0.04 |

| 5 |

Транзисторы |

2 |

0.84 |

0.72 |

1.07 |

0.77 |

2.59 |

0.3 |

0.03 |

| 6 |

Полупроводниковые

аналоговые

|

3

|

0.02

|

0.7

|

1.07

|

0.75

|

0.05

|

0.5

|

0.01

|

| 7 |

Трансформатор |

1 |

0.02 |

3.0 |

1.07 |

3.21 |

0.08 |

2.1 |

0.01 |

| 8 |

Переключатель галетный |

1 |

1.6 |

0.7 |

1.07 |

0.75 |

1.2 |

1.2 |

0.01 |

| 9 |

Переключатель сетевой, |

1 |

0.4 |

0.8 |

1.07 |

0.86 |

0.34 |

1.2 |

0.01 |

| 10 |

Вилка двухполюсная |

1 |

0.5 |

0.8 |

1.07 |

0.86 |

0.43 |

0.6 |

0.01 |

| 11 |

Индикаторы |

3 |

4.0 |

0.9 |

1.07 |

0.96 |

7.71 |

0.4 |

0.1 |

| 12 |

Шнур питания |

1 |

4.0 |

0.5 |

1.07 |

0.54 |

2.16 |

0.9 |

0.03 |

| 13 |

Провода соединительные |

36 |

0.3 |

0.8 |

1.07 |

0.86 |

9.29 |

0.3 |

0.11 |

| 14 |

Соединения пайкой |

341 |

0.1 |

0.8 |

1.07 |

0.86 |

29.3 |

1.2 |

0.36 |

| 15 |

Плата печатная |

1 |

0.2 |

0.6 |

1.07 |

0.64 |

0.13 |

3.2 |

0.01 |

| 16 |

Несущая конструкция РЭА |

1 |

3.0 |

0.6 |

1.07 |

0.64 |

1.92 |

1.3 |

0.02 |

| 17 |

Соединения винтами |

32 |

0.001 |

0.6 |

1.07 |

0.64 |

0.02 |

0.5 |

0.01 |

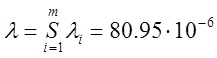

Воспользовавшись данными таблице 5.2 по формуле (5.8) можно определить суммарную интенсивность отказов  : :

1/час. 1/час.

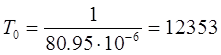

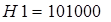

Далее найдем среднюю наработку на отказ  , применив следующую формулу: , применив следующую формулу:

(5.11) (5.11)

Итак, имеем:

часов. часов.

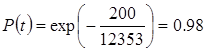

Вероятность безотказной работы определяется исходя из формулы (5.5), приведенной к следующему виду:

, (5.12) , (5.12)

где  часов - заданное по ТЗ время безотказной работы. часов - заданное по ТЗ время безотказной работы.

Итак, имеем:

Среднее время восстановления определяется последующей формуле:

, (5.13) , (5.13)

где   -вероятность отказа элемента i-ой группы; -вероятность отказа элемента i-ой группы;  - случайное время восстановления элемента i-ой группы, приближенные значения которого указаны в таблице 5.2. - случайное время восстановления элемента i-ой группы, приближенные значения которого указаны в таблице 5.2.

подставив значения в формулу (5.13), получим среднее время восстановления  =0.877ч. =0.877ч.

Далее можно определить вероятность восстановления по формуле:

, (5.14) , (5.14)

где  =0.72ч. =0.72ч.

Следовательно по формуле (5.14) определим  , что больше , что больше  . .

Таким образом, полученные данные удовлетворяют требованиям ТЗ по надежности, так как при заданном времени непрерывной работы  ч проектируемый блок будет работать с вероятностью ч проектируемый блок будет работать с вероятностью  . При этом он будет иметь среднюю наработку на отказ . При этом он будет иметь среднюю наработку на отказ  ч и вероятность восстановления ч и вероятность восстановления  следовательно, дополнительных мер по повышению надежности устройства управления газонатекателями не требуется. следовательно, дополнительных мер по повышению надежности устройства управления газонатекателями не требуется.

5.3 Расчет теплового режима устройства

Под тепловым режимом радиоэлемента, узла, аппарата понимается их температурное состояние, т.е. пространственно-временное распределение температуры в элементе, узле, аппарате. Чтобы обеспечить нормальный тепловой режим РЭА, а значит и надежность, применяют радиоэлементы, устойчиво работающие в широком диапазоне температур, снижают их коэффициенты нагрузки, используют различные схемные решения.

Широкое распространение получили методы регулирования теплообмена внутри аппарата, и аппарата с окружающей средой. Эти методы сводятся к поддержанию допустимого теплового режима элементов и аппарата при изменении их электрического режима и внешних условий. Регулирование теплообмена достигается путем рациональной компоновки элементов в аппарате и аппарата в целом, использования теплоотводящих устройств для отдельных элементов или группы элементов, специальных систем охлаждения.

Для определения целесообразности применения того или иного способа регулирования теплообмена необходимо оценить сам тепловой режим аппарата и только после этого судить о необходимости его регулирования.

Ориентировочный выбор способа охлаждения РЭА необходимо провести еще на ранней стадии проектирования. Для этого необходимы следующие данные:

- температура окружающей среды   ; ;

- давление окружающей среды  Па; Па;

- давление внутри блока  Па.; Па.;

- мощность, рассеиваемая в блоке,  Вт; Вт;

- горизонтальные и вертикальный размеры блока: длина  м, ширина м, ширина  м, высота м, высота  м; м;

- мощность, рассеиваемая наиболее теплонагруженным элементом КР142ЕН8В,  Вт; Вт;

- площадь поверхности микросхемы, омываемая воздухом  , м2

; , м2

;

- коэффициент заполнения по объему  . .

При выборе способа охлаждения РЭА следует определить будет ли прибор охлаждаться самостоятельно или будет применяться система охлаждения. Выбор способа охлаждения целесообразно выполнять с помощью графиков, характеризующих области целесообразного применения различных способов охлаждения. За основной показатель, определяющий области целесообразного применения различных способов охлаждения, принимается величина плотности теплового потока, проходящего через поверхность теплообмена:

, (5.15) , (5.15)

где Р - суммарная мощность, рассеиваемая РЭА с поверхности теплообмена;  - коэффициент, учитывающий давление воздуха (при атмосферном давлении - коэффициент, учитывающий давление воздуха (при атмосферном давлении  =1); =1); - условная поверхность нагретой зоны. - условная поверхность нагретой зоны.

Предварительный выбор способа охлаждения провели с помощью ПЭВМ, в результате которого определили, что для разрабатываемого устройства вполне приемлем герметичный корпус с естественной конвекцией тепла.

Расчет теплового режима в герметичном корпусе произведен на ЭВМ по следующей методике :

1) Рассчитывается площадь внешней поверхности корпуса блока:

, (5.16) , (5.16)

где  и и  - горизонтальные размеры корпуса, м; - горизонтальные размеры корпуса, м;  - вертикальный размер, м. - вертикальный размер, м.

2) Определяется условная поверхность нагретой зоны:

, (5.17) , (5.17)

где  - коэффициент заполнения корпуса аппарата по объему. - коэффициент заполнения корпуса аппарата по объему.

3) Определяется удельная мощность корпуса блока:

, (5.18) , (5.18)

где  - мощность, рассеиваемая в блоке. - мощность, рассеиваемая в блоке.

4) Определяется удельную мощность нагретой зоны:

(5.19) (5.19)

5) Находится коэффициент  в зависимости от удельной мощности корпуса блока: в зависимости от удельной мощности корпуса блока:

(5.20) (5.20)

6) Находится коэффициент  в зависимости от удельной мощности нагретой зоны: в зависимости от удельной мощности нагретой зоны:

(5.21) (5.21)

7) Находится коэффициент  в зависимости от давления среды вне корпуса блока в зависимости от давления среды вне корпуса блока  : :

, (5.22) , (5.22)

где  - давление окружающей среды в Па. - давление окружающей среды в Па.

8) Находится коэффициент  в зависимости от давления среды внутри корпуса блока в зависимости от давления среды внутри корпуса блока  : :

, (5.23) , (5.23)

где  - давление внутри корпуса аппарата в Па. - давление внутри корпуса аппарата в Па.

9) Рассчитывается перегрев корпуса блока:

(5.24) (5.24)

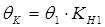

10) Определяется перегрев нагретой зоны:

(5.25) (5.25)

11) Определяется средний перегрев воздуха в блоке:

(5.26) (5.26)

12) Определяется удельная мощность элемента:

, (5.27) , (5.27)

где  - мощность, рассеиваемая элементом (узлом), температуру которого требуется определить; - мощность, рассеиваемая элементом (узлом), температуру которого требуется определить;  - площадь поверхности элемента, омываемая воздухом. - площадь поверхности элемента, омываемая воздухом.

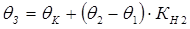

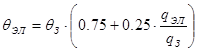

13) Рассчитывается перегрев поверхности элемента:

(5.28) (5.28)

14) Рассчитывается перегрев среды, окружающей элемент:

(5.29) (5.29)

15) Определяется температура корпуса блока:

(5.30) (5.30)

16) Определяется температура нагретой зоны:

(5.31) (5.31)

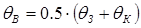

17) Определяется температура поверхности элемента:

(5.32) (5.32)

18) Определяется средняя температура воздуха в блоке:

(5.33) (5.33)

19) Находится температура среды, окружающей элемент:

(5.34) (5.34)

Результаты расчета теплового режима блока, выполненного на ЭВМ, приведены в приложении и рассмотрены в таблице 5.3:

Таблица 5.3

Результаты расчета теплового режима блока

| Наименование коэффициента |

Обозначе-

ние

|

Номер формулы |

Численное значение |

| 1 |

2 |

3 |

4 |

Площадь поверхности

корпуса, м2

|

|

5.16 |

0.0972 |

| Площадь условной поверхности нагретой зоны, м2

|

|

5.17 |

0.0702 |

Удельная мощность корпуса

блока,

|

|

5.18 |

185.185 |

Удельная мощность нагретой

зоны,

|

|

5.19 |

256.41 |

Нагрев, зависящий от  , К , К |

|

5.20 |

20 |

Нагрев, зависящий от  , К , К |

|

5.21 |

25 |

Коэффициент, зависящий от  |

|

5.22 |

0.9995 |

Коэффициент, зависящий от  |

|

5.23 |

0.9965 |

| Перегрев корпуса блока, К |

|

5.24 |

19.99 |

| Перегрев нагретой зоны, К |

|

5.25 |

24.972 |

Средний перегрев воздуха

в блоке, К

|

|

5.26 |

22.481 |

Удельная мощность

элемента,

|

|

5.27 |

555.555 |

| Перегрев поверхности элемента, К |

|

5.28 |

32.256 |

| Перегрев окружающей среды элемента, К |

|

5.29 |

29.038 |

| Температура корпуса блока, К |

|

5.30 |

327.99 |

| Температура нагретой зоны, К |

|

5.31 |

332.97 |

| Температура поверхности элемента, К |

|

5.32 |

340.256 |

| Средняя температура воздуха в блоке, К |

|

5.33 |

330.481 |

| Температура среды, окружающей элемент, К |

|

5.34 |

337.038 |

Анализируя рабочие диапазоны температур элементной базы измерителя углов смещения погрузочной платформы, можно заметить, что температура наименее теплостойкого элемента (КР142ЕН8В) составляет 70°С, что значительно выше рассчитанных показателей. Следовательно тепловой режим разрабатываемого устройства находится в норме, а выбор способа охлаждения прибора сделан верно и необходимость в дополнительной теплозащите отпадает.

5.4 Расчет конструкторско-технологических параметров печатной платы. Выбор и обоснование метода ее изготовления

Существует большое разнообразие видов электрического монтажа. Наибольшее же распространение получили проводной и печатный монтаж. Соединения с помощью монтажных проводов применяются в конструкциях РЭА для электрического соединения сравнительно крупных узлов. Электрические же соединения в самих узлах обычно проводятся с помощью печатных проводников, выполненных на печатных платах. Применение печатных плат создает предпосылки для механизации и автоматизации процессов сборки радиоэлектронной аппаратуры, повышает ее надежность, обеспечивает ее повторяемость параметров монтажа (емкость, индуктивность) от образца к образцу.

С целью повышения процента выхода годных плат, применения на предприятиях унифицированного технологического оборудования и снижения трудоемкости применяют единую базовую технологию, которой является:

1) химический метод – для односторонних печатных плат;

2) комбинированный позитивный метод – для двусторонних печатных плат;

3) полуаддитивный (электрохимический) метод – для двусторонних печатных плат с повышенной плотностью монтажа (3–5 класс точности).

Так как данная плата односторонняя и плотность монтажа по 2-му классу допустима, то был выбран химический. Основными достоинствами этого метода являются:

1) возможность обеспечить повышенные требования к точности выполнения проводящего рисунка;

2) установка навесных элементов со стороны, противоположной стороне пайки, без дополнительной изоляции;

3) возможность использования перемычек из проводникового материала;

4) низкой стоимостью конструкции

Односторонняя печатная плата характеризуется: высокими коммутационными свойствами, повышенной точностью соединений, но они имеют достаточно высокую стоимость.

Трассировка односторонней печатной платы осуществим с помощью пакета прикладных программ PCAD в автоматическом режиме, так как данный метод обеспечивает оптимальное распределение проводящего рисунка.

Так как к точности выполнения элементов печатного монтажа не предъявлялось никаких ограничений, то выбираем печатную плату 2-го класса точности. Такие платы наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость. Для печатных плат этого класса точности характерны следующие номинальные значения основных параметров узкого места:

1) ширина печатного проводника t=0.5 мм;

2) расстояние между краями соседних элементов проводящего рисунка S=0.5 мм;

3) гарантийный поясок b=0.20 мм.

В соответствии с ГОСТ 10317-79 печатная плата измерителя разрабатывается прямоугольной формы.

Сопрягаемые размеры контура печатной платы должны иметь предельные отклонения по 12 квалитету ГОСТ 25347-82. Несопрягаемые размеры контура печатной платы должны иметь предельные отклонения по 14 квалитету ГОСТ 25347-82. Толщина печатной платы определяется толщиной исходного материала и выбирается в зависимости от используемой элементной базы и действующих механических нагрузок. Исходя из ряда предпочтительных значений номинальных толщин односторонних печатных плат , выбираем толщину печатной платы Нп=2 мм.

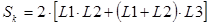

Найдем размеры монтажной зоны. Под установочной площадью ЭРЭ понимается площадь прямоугольника (квадрата), в которую вписывается ЭРЭ вместе с выводами и контактными площадками при установке его на печатную плату. Для расчета площади платы используются следующие формулы:

Sе

=еSэл (5.35)

где Sэл – установочная площадь элемента.

Sпл=Sе

*Кз (5.36)

где Кз – коэффициент заполнения платы, Кз=0.7...0.9.

Получаем площадь печатной платы Устройства управления равную 180 см2

. При условии, что на односторонние печатные платы рекомендуется выдерживать расстояние между краем проводника, контактной площадки, экрана и краем платы, равное номинальной толщине платы с учетом допуска на габариты платы, выбираем размер печатной платы устройства управления 140х140 мм.

5.5 Расчет параметров печатного монтажа

Простейшим элементом любой печатной платы является печатный проводник - участок токопроводящего покрытия, нанесенного на изоляционное основание. Характерной особенностью печатного проводника является то, что его ширина значительно больше толщины.

Система печатных проводников, обеспечивающая возможность электрического соединения элементов схемы, которые впоследствии будут установлены на печатную плату, образует печатный монтаж. Изоляционное основание, с нанесенным на ее печатным монтажом, образует печатную плату.

Диаметр отверстия в печатной плате должен быть больше диаметра вставляемого в него вывода, что обеспечивает возможность свободной установки электрорадиоэлемента. При диаметре вывода до 0,8мм диаметр неметализированного отверстия делается на 0,2мм больше диаметра вывода, а при диаметре вывода более 0,8мм - на 0,3мм больше.

Разрабатываемая печатная плата является двусторонней печатной платой из стеклотекстолита СФ-2Н-50-2. Ее размеры:140х140х2 мм.

Печатные платы первого и второго классов точности наиболее просты в исполнении, надежны в эксплуатации и имеют минимальную стоимость. Поэтому печатная плата выполнена по второму классу точности.

При расчете проводящего рисунка печатной платы используются данные ГОСТ 23751 - 86 и ГОСТ 33751 - 79.

1) Минимальный диаметр контактной площадки для отверстия под установку компонентов платы:

, (5.37) , (5.37)

где  - номинальный диаметр отверстия; - номинальный диаметр отверстия;  - верхнее отклонение диаметра отверстия для второго класса точности печатной платы; - верхнее отклонение диаметра отверстия для второго класса точности печатной платы;  - верхнее предельное отклонение ширины проводника; - верхнее предельное отклонение ширины проводника;  - величина гарантированного пояска; - величина гарантированного пояска;

- значение подтравливания диэлектрика в отверстии. С учетом того, что плата является односторонней, далее не учитывается; - значение подтравливания диэлектрика в отверстии. С учетом того, что плата является односторонней, далее не учитывается;  - значение позиционного допуска расположения центра отверстия относительно номинального расположения узла координатной сетки; - значение позиционного допуска расположения центра отверстия относительно номинального расположения узла координатной сетки;  - значение позиционного допуска расположения центра контактной площадки относительно ее номинального положения; - значение позиционного допуска расположения центра контактной площадки относительно ее номинального положения;  - нижнее предельное отклонение ширины проводника. - нижнее предельное отклонение ширины проводника.

Подставляя числовые значения в формулу (5.37), определим минимальные диаметры контактных площадок под установку различных элементов. Расчетные данные сведем в таблицу 5.4.

Таблица5.4

Минимальные диаметры контактных площадок для различных компонентов устанавливаемых на печатную плату

Наименование

компонентов

|

Диаметр выводов, мм |

Номинальный диаметр отверстия, мм |

Минимальный диаметр контактной площадки, мм |

| 1 |

2 |

3 |

4 |

Микросхема

КР1006ВИ1

|

0,5 |

0,9 |

1,92 |

Резисторы МЛТ-0,25 и

МЛТ-0,5;

Конденсаторы КМ-5

Диоды КД 522

|

0,6

|

1,1

|

2,12

|

Конденсаторы К50-35

(100...500мкФ)

|

0,8 |

1,8 |

2,32 |

Диодный мост

КД 233Г

|

0,8

|

1,8

|

2,32

|

Транзисторы

КТ 361Г и КТ972А

Микросхема

КР 142 ЕН 8Б

|

0,9

|

1,3

|

2,32

|

Резисторы

СП 5- 2

|

1,0

|

1,45

|

2,47

|

Трансформатор

Запайка шнура питания

|

1,4

|

1,8

|

2,82

|

2) Минимальное расстояние между центрами отверстий под установку выводов микросхем для прохождения одного проводника между ними:

, (5.38) , (5.38)

где  - минимальный диаметр контактной площадки для выводов микросхем; - минимальный диаметр контактной площадки для выводов микросхем;  - минимальное значение ширины проводника для узкого места; - минимальное значение ширины проводника для узкого места;  - число проводников; - число проводников; - наименьшее номинальное значение расстояния между проводниками для узкого места; - наименьшее номинальное значение расстояния между проводниками для узкого места; - диаметральное значение позиционных допусков расположения печатных проводников, относительно соседнего места проводящего рисунка. - диаметральное значение позиционных допусков расположения печатных проводников, относительно соседнего места проводящего рисунка.

. .

Следовательно, между выводами микросхем нельзя проводить проводники.

3) Рассчитаем ширину проводника. Она выбирается из условия:

, (5.39) , (5.39)

, (5.40) , (5.40)

где  - плотность тока; - плотность тока;  - толщина фольги; - толщина фольги;  - ток потребления компонента; - ток потребления компонента;  -для трансформатора; -для трансформатора;  - для микросхемы КР1006ВИ1; - для микросхемы КР1006ВИ1;  - для микросхемы КР 142ЕН8Б; Произведем расчет - для микросхемы КР 142ЕН8Б; Произведем расчет  по наибольшему по наибольшему  : :

. .

Технологически обеспечивается  . .

Значение  рассчитывается по формуле: рассчитывается по формуле:

, (5.41) , (5.41)

где  - минимальная эффективная ширина проводника; - минимальная эффективная ширина проводника;  - погрешность при экспонировании; - погрешность при экспонировании;  - погрешность ширины проводника на шаблоне. - погрешность ширины проводника на шаблоне.

Подставив значения в формулу (5.41), получим:

. .

Следовательно, выбираем  . .

Проанализировав произведенные расчеты можно сделать вывод, что плата с диаметрами контактных площадок приведенными в табл.5.4 и минимальной шириной проводников равной 0,45 мм будет удовлетворительно работать при электрических нагрузках, соответствующих принципиальной электрической схеме данного устройства.

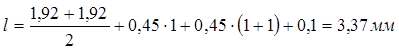

5.6 Расчет конструкции на виброзащищенность

Для того, чтобы проверить насколько хорошо защищено проектируемое устройство от механических воздействий, необходимо провести расчеты собственных частот вибраций блока и платы, а затем подобрать соответствующие виброизоляторы.

Так как проектируемое устройство предполагается использовать без виброизоляторов, то в этом случае плата является единственной колебательной системой.

Жесткость платы зависит от материала, формы, геометрических размеров и способа закрепления.

Печатная плата разрабатываемого прибора изготовлена из стеклотекстолита марки СФ – 2Н – 50 - 2. Она имеет прямоугольною форму следующих размеров: ахbxh =140x140x2 мм

Крепится плата в устройстве в четырех точках крепления (см.рис.5. 1).

Крепление платы

Рис. 5.1

При расчете собственной частоты вибрации печатной платы используют следующие допущения:

- плата представляется в виде модели распределенными массами и упругими демпфирующими связями;

- ЭРЭ на плате располагаются равномерно на ее поверхности;

- плата с элементами принимается аз тонкую пластину, так как  - толщина платы принимается постоянной, h = const; - толщина платы принимается постоянной, h = const;

- материал платы однородный, идеально упругий, изотропный;

- возникающие изгибные деформации малы по сравнению с толщиной платы;

- при изгибе платы нейтральный слой не подвергается деформации растяжения (сжатия).

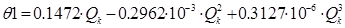

Основная резонансная частота колебаний платы, определяется по формуле:

, (5.42) , (5.42)

где  - поправочный коэффициент, учитывающий способ закрепления платы (в четырех точках); - поправочный коэффициент, учитывающий способ закрепления платы (в четырех точках); - длина платы; в - цилиндрическая жесткость платы; m - распределенная по площади масса платы и элементов; - длина платы; в - цилиндрическая жесткость платы; m - распределенная по площади масса платы и элементов;

Цилиндрическая жесткость платы определяется по формуле:

, (5.43) , (5.43)

где  - модуль упругости материала платы; - модуль упругости материала платы;  - толщина платы; - толщина платы; - коэффициент Пуассона. - коэффициент Пуассона.

Распределенная по площади масса платы и элементов определяется из выражения:

, (5.44) , (5.44)