Федеральное агентство по образованию

Сибирский государственный аэрокосмический университет

им. М.Ф. Решетнёва.

КАФЕДРА ТМС

Расчетно-графическое задание по предмету ТМС

Выполнил: студент гр. Т-52

Рудзусик А.П.

Проверила: Сысоева Л.П..

Красноярск 2009

1.

Служебное назначение детали

Червяк предназначен для передачи крутящего момента на червячное колесо в таких механизмах, как редукторы.

2.

Анализ технологичности

Качественный анализ

Деталь “червяк” изготавливается из стали 20Х, что позволяет в качестве заготовки использовать штамповку. Этот материал недорогой, широко распространенный и применяемый в машиностроении; хорошо обрабатывается резанием, что способствует сокращению времени обработки.

В качестве технологических баз используют центровочные отверстия, которые позволяют обработать почти все наружные поверхности вала на единых базах с установкой в центрах. Они совпадают с конструкторскими, что не повлечет за собой погрешности базирования.

Данный червяк имеет небольшие перепады диаметров ступеней, что позволяет вести обработку одновременно несколькими резцами и говорит о технологичности.

Требования к шероховатости и точности червяка средние – есть поверхности с высокими требованиями (места под подшипники; рабочий профиль червяка), обработка которых усложняет техпроцесс, увеличивает номенклатуру обрабатывающего инструмента, но есть и с достаточно низкими, обработка которых не требует больших затрат времени и высокой трудоемкости.

Наружные поверхности детали имеют открытую форму, что обеспечивает обработку на проход и свободный доступ инструмента к обрабатываемым поверхностям.

Все выше изложенное позволяет сделать вывод, что представленная деталь является среднетехнологичной.

Проанализировав конструкцию и масштабы производства, можно сделать вывод о нецелесообразности замены материала и конструкции.

Количественная оценка технологичности

Коэффициент точности

Коэффициент шероховатости

3.

Выбор способа получения заготовки

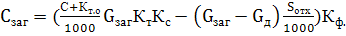

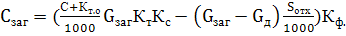

1) Определяем 4 основных показателя:

Материал: сталь 20Х, код – 6;

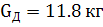

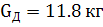

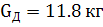

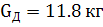

Серийность производства, вид заготовки – штамповка, поковка, масса - 11.8 кг, программа выпуска – 2500, определяем код – 3;

Конструктивная форма. Определяем код – 3;

Масса заготовки, определяем для 11.8 кг соответствующий код – 5.

Из табл. 3.7 [1] определяем коды видов заготовки: 7-10.

7 – штамповка на молотах и прессах

8 – штамповка на ГКМ

9 - свободная ковка

10 - прокат.

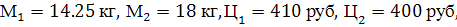

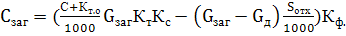

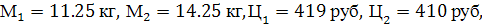

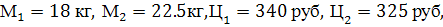

1. Штамповка на молотах и прессах.

1.1  ; ;

, (см. табл. 3.6 [1]) , (см. табл. 3.6 [1])  , то: , то:

14.75 кг; 14.75 кг;

1.2  ; ;

Так как  (см. табл 3.12), то: (см. табл 3.12), то:

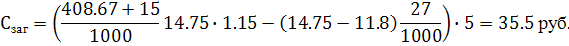

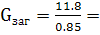

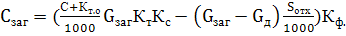

1.3

Так как

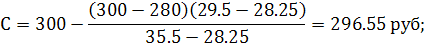

Стоимость заготовки-поковки – 35.5 руб.

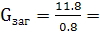

2. Штамповка на ГКМ

2.1  ; ;

, (см. табл. 3.6 [1]) , (см. табл. 3.6 [1])  , то: , то:

13.88 кг; 13.88 кг;

2.2  ; ;

Так как

(см. табл 3.12), то: (см. табл 3.12), то:

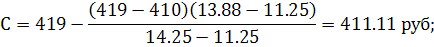

2.3

Так как

Стоимость заготовки-поковки – 33.7 руб.

3. Свободная ковка

3.1  ; ;

, (см. табл. 3.6 [1]) , (см. табл. 3.6 [1])  , то: , то:

19.67 кг; 19.67 кг;

3.2  ; ;

Так как

(см. табл 3.12), (см. табл 3.12),

то:

3.3

Так как

Стоимость заготовки-поковки – 33 руб.

4. Прокат

4.1  ; ;

, (см. табл. 3.6 [1]) , (см. табл. 3.6 [1])  , то: , то:

29.5 кг; 29.5 кг;

4.2  ; ;

Так как

(см. табл 3.12), (см. табл 3.12),

то:

4.3

Так как

Стоимость заготовки-поковки – 43.5 руб.

Исхода из полученных данных получаем, что получение заготовки методом свободной ковки более выгодно.

4.

Расчет припусков

Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности Ø 40 к6. Устанавливаем маршрут обработки ступени:

а) черновое обтачивание

б) чистовое обтачивание

в) предварительное шлифование

г) суперфиниширование

| Технол перех. |

Элементы припуска, мкм |

2Zmin

мкм

|

dр

мм

|

δ

мкм

|

Пред. размер |

Пред. прип. |

| Rz |

h |

Δ |

ε |

dmax |

dmin |

2zmax

|

2zmin

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Заготовка |

1500 |

706 |

- |

- |

45.691 |

2500 |

48.191 |

45.691 |

- |

- |

Точение:

черновое

|

250 |

240 |

42 |

- |

4412 |

41.279 |

620 |

41.899 |

41.279 |

6292 |

4412 |

| чистовое |

40 |

40 |

1.7 |

- |

1064 |

40.215 |

160 |

40.375 |

40.215 |

1524 |

1064 |

Шлиф-е:

предвар-ое

|

10 |

15 |

0 |

- |

163 |

40.052 |

62 |

40.114 |

40.052 |

261 |

163 |

| Суперфини-ширование |

2.5 |

- |

- |

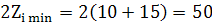

50 |

40.002 |

16 |

40.018 |

40.002 |

96 |

50 |

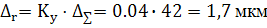

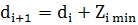

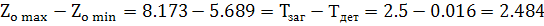

Расчет отклонений

Общее отклонение оси от прямолинейности

где

(см. приложение 6[1]) (см. приложение 6[1])

Смещение оси в результате погрешности центрирования

где Т=1.8

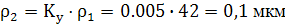

Величина остаточных пространственных отклонений

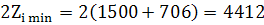

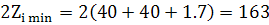

Минимальные припуски на диаметральные размеры для каждого перехода

Расчет наименьших размеров

40.002+0.050=40.052

40.052+0.163=40.215

40.215+1.064=41.279

41.279+4.412=45.691

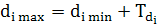

Расчет наибольших размеров

40.002+0.016=40.018

40.052+0.062=40.114

40.215+0.160=40.375

41.279+0.620=41.899

45.691+2.500=48.191

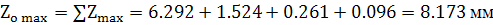

Максимальные припуски

48.191-41.899=6.292

41.899-40.375=1.524

40.375-40.114=0.261

40.114-40.018=0.096

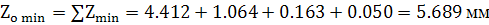

Минимальные припуски

45.691-41.279=4.412

41.279-40.215=1.064

40.215-40.052=0.163

40.052-40.002=0.050

Определяем общие припуски

наибольший:

наименьший:

Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия Ø 4H7. Устанавливаем маршрут обработки ступени:

а) сверление

б) растачивание

в) шлифование

| Технол перех. |

Элементы припуска, мкм |

2Zmin

мкм

|

dр

мм

|

δ

мкм

|

Пред. размер |

Пред. прип. |

| Rz |

h |

|

ε |

dmax |

dmin |

2zmax

|

2zmin

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Заготовка |

1500 |

253 |

- |

- |

0 |

1200 |

0 |

0 |

- |

- |

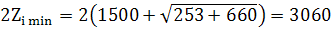

| сверление |

20 |

40 |

13 |

660 |

3060 |

2.778 |

180 |

2.778 |

2.598 |

2598 |

2778 |

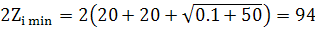

| растачив-е |

20 |

20 |

0.1 |

90 |

140 |

2.918 |

48 |

2.918 |

2.87 |

272 |

140 |

| шлифов-е |

0 |

50 |

94 |

3,012 |

12 |

3,012 |

3 |

130 |

94 |

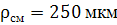

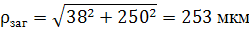

Расчет отклонений

Общее отклонение оси от прямолинейности

Смещение оси

Величина остаточных пространственных отклонений

Минимальные припуски на диаметральные размеры для каждого перехода

Расчет наибольших размеров

3,012-0.094=2.918

2.918-0.140=2.778

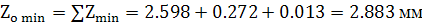

Расчет наименьших размеров

3,012-0.012=3

2,918-0,048=2.87

2.778-0,180=2.598

Минимальные припуски

3.012-2.918=0.094

2.918-2.778=0.140

2.778-0=2.778

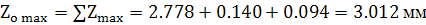

Максимальные припуски

3-2.87=0.13

2.87-2.598=0.272

2.598-0=2.598

Определяем общие припуски

наибольший:

наименьший:

Тип производства

Тип производства определяем по массе и объёму выпуску. Тип производства – крупносерийный.

Вывод: В ходе выполнения данной работы выполнен объём работы технолога по подготовке и разработке технологического процесса механической обработки. Произведен анализ представленной детали на технологичность и отмечены пути её повышения. Произведены расчеты межоперационных припусков для наиболее ответственных поверхностей.

|