| Содержание

Введение

1. Технологическое описание механизма, его особенностей, кинематическая схема

2. Расчёт нагрузок, создаваемых механизмом на валу двигателя за цикл работы и построение нагрузочной диаграммы механизма

3. Предварительный выбор мощности двигателя по нагрузочной диаграмме механизма

4. Расчёт и построение тахограммы и уточнённой нагрузочной диаграммы. Проверка предварительно выбранного двигателя

5. Расчёт недостающих параметров выбранного двигателя и построение его статических характеристик

6. Расчёт переходных процессов  , М(t) (пуск, торможение, переход с одной скорости на другую) за цикл работы привода , М(t) (пуск, торможение, переход с одной скорости на другую) за цикл работы привода

7. Построение точной нагрузочной диаграммы  , М(t) и окончательная проверка двигателя по нагреву, перегрузочной способности и пусковым условиям , М(t) и окончательная проверка двигателя по нагреву, перегрузочной способности и пусковым условиям

Введение

Данный курсовой проект включает в себя основные вопросы проектирования системы электропривода производственного механизма: изучение особенностей работы механизма, выбор типа электропривода, выбор рода тока и типа электродвигателя, выбор напряжения и частоты питающей сети или преобразователя, расчёт мощности и выбор двигателя и т.д.

Главной задачей проектирования электропривода является определение мощности и выбор электродвигателя и дальнейшая его проверка по условиям работы.

Крановое оборудование является одним из основных средств комплексной механизации всех отраслей народного хозяйства. Расширение отрасли машиностроения, занимающейся производством грузоподъемных машин, является важным направлением развития народного хозяйства для решения задачи всемерного сокращения и ликвидации тяжелого ручного труда. В настоящее время грузоподъемные машины выпускаются большим числом заводов, во многих отраслях народного хозяйства. И эти машины используются практически во всех сферах народного хозяйства: при добыче полезных ископаемых, в металлургии, машиностроении, строительстве, на транспорте и др. Подавляющее большинство грузоподъемных машин, изготовляемых отечественной промышленностью, имеет электрический привод основных рабочих механизмов и поэтому эффективность действия этих машин в значительно степени зависит от качественных показателей используемого кранового электрооборудования. Электропривод большинства грузоподъемных машин характеризуется повторно-кратковременным режимом работы при большой частоте включений, широком диапазоне регулирования скорости и постоянно возникающих значительных перегрузках при разгоне и торможении механизмов. Особые условия использования электропривода в грузоподъемных машинах явились основой для создания специальных серий электрических двигателей и аппаратов кранового исполнения. В настоящее время крановое электрооборудование имеет в своем составе серии крановых электродвигателей переменного и постоянного тока, серии силовых и магнитных контроллеров, командоаппаратов, кнопочных постов, конечных выключателей, тормозных электромагнитов и электрогидравлических толкателей, пускотормозных резисторов и ряд других аппаратов, комплектующих различные крановые электроприводы.

В крановом электроприводе начали довольно широко применяться различные системы тиристорного регулирования и дистанционного управления по радиоканалу пли одному проводу.

Для обеспечения механизированной транспортировки ферромагнитных материалов промышленностью изготавливается две серии грузоподъемных электромагнитов. Производство кранового электрооборудования стало одной из важнейших отраслей электротехнической промышленности. При этом использованием и эксплуатацией кранового электрооборудования занимаются десятки проектно-конструкторских организаций и сотни предприятий различных отраслей народного хозяйства, следовательно, особую значимость приобретает выпуск систематизированной информационно-технической литературы, охватывающей все стороны использования и эксплуатации электрооборудования грузоподъемных машин.

Для проведения практических инженерных расчетов в настоящее время созданы и внедрены в практику новые прогрессивные и доступные для широкого круга работников методы проектирования большинства крановых электроприводов, отражающие современные направления оптимизации систем и их технико-экономического обоснования.

Особое внимание в данном курсовом проекте уделяется проверке выбранного двигателя по нагреву и перегрузочной способности, а также определению требований к преобразователю и разработке схем электропривода.

1. Технологическое описание механизма, его особенности, кинематическая схема

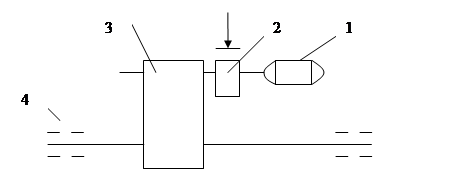

Механизм передвижения тележки выполняется по кинематической схеме, приведенной на рис. 1.1 для передачи крутящего момента от электрического двигателя к приводным колесам используется вертикальный редуктор типа ВКН. Вал электродвигателя соединен с быстроходным валом редуктора втулочно-пальцевой муфтой, на одной половине которой установлен колодочный тормоз с электродвигателем.

Мостовой кран выполняет транспортные операции в открытом складском помещении.

Цикл работы механизма тележки включает движение тележки с номинальным грузом и движение без груза.

Рис. 1.1 - Механизм передвижения тележки: 1 - двигатель; 2 - тормоз; 3 – редуктор; 4 – ходовое колесо.

Номинальная грузоподъемность крана mн,

Скорость передвижения тележки, V; Диаметр ходового колеса тележки D, длина пролета крана L, относительная продолжительность включения ПВ. Ниже в таблице приведены характеристики работы привода, по заданию.

Таблица 1.1 - Технические характеристики механизма

| Параметры

|

Величина

|

Единица измерения

|

| Номинальная грузоподъёмность, mн

|

20000

|

кг

|

| Скорость передвижения тележки, V

|

36

|

м/мин

|

| Диаметр ходового колеса тележки, D

|

0,32

|

м

|

| Длина пролета крана, L

|

14

|

м

|

| ПВ

|

25

|

%

|

2. Расчёт нагрузок, создаваемых механизмом на валу двигателя за цикл работы и построение нагрузочной диаграммы механизма

Выбор мощности двигателя основан на расчёте усилий, возникающих в механизме и построение нагрузочной диаграммы механизма P=f(t) или М=f(t).

Для того чтобы уяснить, какие усилия возникают в рабочем органе механизма, необходимо до расчетов предварительно без цифровых данных изобразить нагрузочную диаграмму, которую должен выполнять заданный механизм для выполнения технологического цикла.

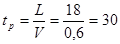

Рассчитываем время работы (спуска или подъёма) тележки на заданную высоты H:

с (2.1) с (2.1)

где V=0.6 м/с – скорость подъёма (спуска)

Определяем усилия, необходимые для движения рабочего органа:

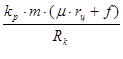

F= , (2.2) , (2.2)

где m - суммарная масса перевозимого груза, кг;

R - радиус ходового колеса, м; - радиус ходового колеса, м;

- коэффициент трения скольжения в подшипниках колес; - коэффициент трения скольжения в подшипниках колес;

F - коэффициент трения качения ходовых колес;

k - коэффициент, учитывающий сопротивление от трения реборд о рельсы; - коэффициент, учитывающий сопротивление от трения реборд о рельсы;

r - радиус цапфы (ступицы) ходового колеса. - радиус цапфы (ступицы) ходового колеса.

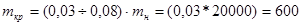

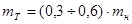

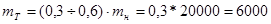

кг кг

кг кг

Где mкр

=600 кг – масса крюка

mТ

=6000 кг – масса тележки

g =9,81 м/c2

– ускорение свободного падения =9,81 м/c2

– ускорение свободного падения

При подъёме m =(mкр

+mТ

)*g=(6000+600+20000)*9,81=260,946кН (2.3) =(mкр

+mТ

)*g=(6000+600+20000)*9,81=260,946кН (2.3)

При спуске m =mТ

*g=6600*9,81=64,746 кН (2.4) =mТ

*g=6600*9,81=64,746 кН (2.4)

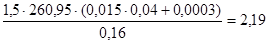

При подъёме F = = кН кН

При спуске F = = кН кН

Рассчитываем мощности по формулам:

Pмех= (2.5) (2.5)

где F – усилия для движения рабочего органа

V – скорость движения механизма

P1

= кВт кВт

P2

= кВт кВт

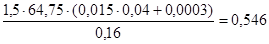

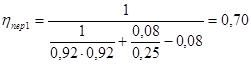

КПД передачи рассчитываем по формуле:

(2.6) (2.6)

где hпер н

– номинальный КПД кинематической схемы;

a - коэффициент принимаемый в пределах 0,074 – 0,1;

Кз

- коэффициент загрузки.

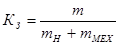

Коэффициент загрузки находим по формуле:

(2.7) (2.7)

где mH

– номинальная масса груза, кг

m – полная перемещаемая масса, кг

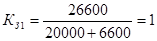

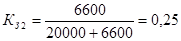

Находим коэффициент загрузки по (2.7):

При подъёме

При спуске

По (2.6) рассчитываем КПД передачи:

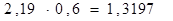

При подъёме

При спуске

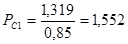

Находим статические мощности на валу двигателя по формуле:

; ; (2.8) (2.8)

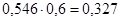

При подъёме  кВт кВт

При спуске  кВт кВт

Для перехода на нагрузочную диаграмму МС

=f(t) после определения статических мощностей необходимо знать номинальную скорость двигателя wн,

так как:

(2.9) (2.9)

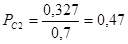

Определяем угловую скорость вращающегося рабочего органа:

wраб.орг

=  (2.10) (2.10)

где r – радиус барабана, r=0,14м

wраб.орг

= рад/c рад/c

Так как не заданы параметры кинематической цепи, то задаёмся номинальной скоростью двигателя:

nH

=1500 об/мин

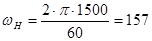

Номинальная угловая скорость двигателя:

(2.11) (2.11)

рад/c рад/c

Тогда передаточное число редуктора:

(2.12) (2.12)

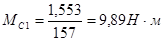

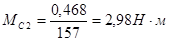

Рассчитываем статические моменты по формуле (2.9):

При подъёме

При спуске

Строим нагрузочную диаграмму по рассчитанным параметрам (Рис.2.2).

Цикл TЦ

определяется временем, после которого процесс повторяется:

TЦ

=tp

1

+ t01

+ tp

2

+ t02

(2.13)

TЦ

=30+90+30+90=240 с

3. Предварительный выбор мощности двигателя по нагрузочной диаграмме механизма

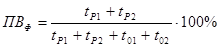

По нагрузочной диаграмме рис.2.2 определяем фактическое ПВф

%, фактическая продолжительность включения:

(3.1) (3.1)

По фактическому ПВФ

можно судить о режиме работы двигателя. Так как ПВФ

<60%, то режим работы двигателя повторно – кратковременный. Поэтому ниже приведён порядок выбора двигателя для этого режима.

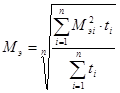

По нагрузочной диаграмме определяем эквивалентный момент МЭ

для ПВФ

:

МЭ

= (3.2) (3.2)

МЭ

= кН×м

кН×м

Из стандартного ряда ПВСТ

принимаем равным 25% и пересчитываем эквивалентный момент, соответствующий ПВФ

, на момент М СТ,

который будет соответствовать выбранному стандартному ПВСТ

:

(3.3)

(3.3)

кН×м

кН×м

Находим расчётную мощность:

Pрасч

=(1,1¸1,3)×МСТ

×wН

(3.4)

где (1,1¸1,3) коэффициент учитывает дополнительный нагрев двигателя за время переходных процессов, который не учтён при предварительном выборе мощности двигателя. Так как режим работы двигателя напряжённый, то принимаем коэффициент равным 1,3.

Pрасч

=1,3×7,3×157=1498,9 Вт=1,49 кВт

Предварительно выбираем двигатель по [1] в соответствии с принятым ПВСТ,

так чтобы скорость соответствовала wН.

Таблица 3.1 - Данные двигателя

| Тип

|

Pном,

кВт

|

nном,

об/мин

|

I1ном,

А

|

cosjн

|

I2ном,

А

|

,

,

%

|

Мmax

,

Н

×

м

|

Jд,

кг

×

м

2

|

f,

Гц

|

| МТKF 310-6c

|

1,7

|

835

|

5,8

|

0,74

|

15

|

60

|

41

|

0,08

|

50

|

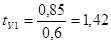

4. Расчёт и построение тахограммы и уточнённой нагрузочной диаграммы. Проверка предварительно выбранного двигателя

При предварительном выборе мощности не были учтены периоды пуска, торможения, работа на пониженной скорости. На этом этапе расчёта строим уточнённую диаграмму и проверяем достаточно ли мощности выбранного двигателя. Для того чтобы быть уверенным в правильном построении диаграммы, необходимо в том же масштабе построить и тахограмму работы механизма w(V) = f(t).

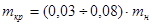

Моменты инерции привода определяем по формулам:

При подъёме

(4.1) (4.1)

(4.2) (4.2)

где i – передаточное число редуктора;

Vн

– номинальная скорость подъёма;

Jдв

– момент инерции двигателя (из таблицы 3.1)

Jбар

– момент инерции барабана Jбар

=1кг×м2

кг×м2 кг×м2

кг×м2 кг×м2

Условие ускорения или замедления вала двигателя можно найти по:

e0

=а/r (4.3)

где а – линейное ускорение или замедление. Принимаем ускорение ау

=0,5 м/с2

, замедление ау

=0,3 м/с2

.

r - радиус приведения:

(4.4) (4.4)

м м

Тогда по (4.3) угловое ускорение и замедление равны:

рад/c2 рад/c2

рад/c2 рад/c2

По условию, пониженная скорость составляет 10% от номинальной, следовательно:

Vпон

=0,1×VН

=0,1×0,6=0,06 м/c

wпон

=0,1×wН дв

=0,1×87,4=8,74 м/c

Поскольку в процессе работы имеют место разные статические моменты и приведённые к валу двигателя моменты инерции, то рассчитываем пусковые и тормозные моменты для всех режимов работы.

Пусковые моменты находим по формуле:

Время работы на пониженной скорости принимаю равным 1-5 с.

Номинальный момент двигателя определяю по выражению

Н∙м. (4.5) Н∙м. (4.5)

Значение пускового момента нахожу по формуле

Н·м. (4.6) Н·м. (4.6)

Тормозной момент принимаю равным пусковому Мт

= Мп

= 33,07Н∙м.

После принятия значений Мт

и Мп

можно рассчитать параметры тахограммы и уточнённой нагрузочной диаграммы.

Время переходного процесса tпп

(пуск, торможение) определяется из уравнения движения М - Мс

= Jn

рив

× dw/dt как

. (4.6) . (4.6)

Время пуска из этого уравнения, когда wнач

= 0, а wкон

= wс

определяется как

, (4.7) , (4.7)

где wс

- скорость двигателя при М = Мс

, wс

предварительно можно принять равной wн

.

Время перехода с номинальной скорости на пониженную

, (4.8) , (4.8)

где wпон

- пониженная скорость, рад/с.

Время торможения до полной остановки от пониженной скорости wпон

. (4.9) . (4.9)

Возникающие при этом ускорения ау

и замедления аз

, хотя условием они и не заданы, но их необходимо оценить и сравнить с рекомендуемыми. Определяют их по формулам

; ;  ; ;  . (4.10) . (4.10)

Рассчитаю времена и ускорения во время начала движения. Время пуска двигателя и ускорение по (4.6) и (4.10):

с, с,  м/с2

. м/с2

.

Время перехода с номинальной скорости на пониженную и соответствующие ускорение по выражению (4.8) и (4.10):

с, с,  м/с2

. м/с2

.

Время торможения до полной остановки от пониженной скорости wпон

и ускорение при этом, определяю по формуле (4.9) и (4.10)

с, с,  м/с2

. м/с2

.

Расчет времён других операций провожу аналогично, данные расчётов свожу в таблицу 4.1.

Таблица 4.1 - Времена и ускорения операций

| Движение с грузом

|

Движение без груза

|

| tпп

=9,14с

|

ау

=0,066м/с2

|

tпп

=2,13с

|

ау

=0,28 м/с2

|

| tпон

=2,47с

|

аз

=0,21. м/с2

|

tпон

=0,89с

|

аз

= 0,6 м/с2

|

| tтпон

=0,27с

|

азпон

=2 м/с2

|

tтпон

=0,099с

|

азпон

=5,45 м/с2

|

Надо отметить, что для механизма главным является не время работы с той или иной нагрузкой, а путь, который должен пройти механизм за это время работы.

Так как при пуске, торможении, работе на пониженной скорости двигатель не работает с номинальной скоростью, и механизм, соответственно, не движется с номинальной скоростью, то для получения того же пути необходимо другое время, чем при построении приближенной диаграммы. Поэтому надо рассчитывать путь, который пройдёт механизм за время tп

, tт.пон

, tт

, а оставшееся время он должен будет пройти со скоростью vн

. Обозначим это время ty

, т.е. работу двигателя с установившейся скоростью.

Путь при пуске lп

, торможение до пониженной скорости lт.пон

, при работе на пониженной скорости lпон

и окончательном торможении можно найти по следующим выражениям:

, (4.11) , (4.11)

(4.12) (4.12)

, (4.13) , (4.13)

. (4.14) . (4.14)

Время работы на пониженной скорости tпон

, входящее в выражение (4. 10), можно принять приближенно в пределах от 1 с до 5 с.

Механизм со скоростью vп

должен пройти путь Ly

, (4.15) , (4.15)

где L - путь, который должен пройти механизм (по заданию).

Время работы двигателя ty

со скоростью vн

. (4.16) . (4.16)

Следовательно, указанные пути при начале движения равны (tпон

=3с):

м, м,

м, м,

м, м,

м, м,

м, м,

с. с.

Аналогично выполняю расчёты для остальных операций, данные расчётов заношу в таблицу 4.2.

| №

|

,м ,м

|

,м ,м

|

,м ,м

|

|

,м ,м

|

tу

, с

|

| Движение с грузом

|

4,99

|

0,073

|

1,2

|

0,01

|

7,77

|

12,95

|

| Движение без груза

|

1,3

|

0,026

|

1,2

|

0,027

|

12,59

|

20,98

|

Строим тахограмму и уточнённую нагрузочную диаграмму (рис.4.1).

После уточнения нагрузочной диаграммы вновь определяем фактическую продолжительность включения ПВФ

с учётом времён пуска, торможения, движения на пониженной и номинальной скоростях. При этом продолжительность пауз остаётся прежней.

(4.16)

(4.16)

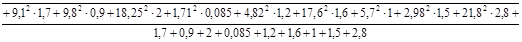

Уточняем эквивалентный момент:

МЭ

=

(4.17)

(4.17)

МЭ

=

Н×м

Н×м

Пересчитываем эквивалентный момент, соответствующий фактической продолжительности включения ПВФ

на МСТ

по (3.3)

Н×м

Н×м

Определяем расчётную мощность:

Pрасч

=МСТ

×wН дв

(4.18)

Pрасч

=18,3×87,4=1599,8 Вт =1,59 кВт

Сравниваем Pрасч

с Pном

выбранного двигателя:

Pном

=1,7 кВт> Pрасч

=1,59 кВт,

Следовательно, двигатель выбран верно.

5. Расчёт недостающих параметров выбранного двигателя и построение его статических характеристик

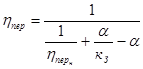

По статическими характеристиками понимают механические w=f(M) и электромеханические w=f(I) характеристики. Эти характеристики строят по каталожным данным двигателя.

Поскольку двигатель питается от тиристорного преобразователя частоты и во всех режимах двигатель работает в зоне от 0 до SK

, то для расчёта механической характеристики можно применить формулу Клосса:

(5.1) (5.1)

где МК

– максимальный критический момент двигателя;

SК

- критическое скольжение двигателя.

МК

определяют по табличным данным, где заданно

l =МК

/ МН

(5.2)

Номинальный момент:

Н×м Н×м

Значение SK

берётся из каталога. Если это значение не заданно, то можно воспользоваться формулой:

SK

= SН

(l+ ) (5.3) ) (5.3)

где SН

– номинальное скольжение.

по (5.2) определим l =МК

/ МН

=41/19=2,15

по (5.3) определим SK

= 0,198(2,15+ )=0,8 )=0,8

Задаваясь значениями S в педелах от - SK

до SK

находим значения М по (5.1) и w=w0

(1-S). По найденным точкам строим механическую характеристику.

Искусственная механическая характеристика при частотном управлении выражается формулой:

(5.4) (5.4)

где a,n - соответственно относительные частота и скорость.

, ,

wНОМ

– синхронная угловая скорость двигателя при номинальной частоте fном

(50Гц).

Для определения частоты питающей сети f, которая обеспечила пониженную скорость wПОН

при нормальном моменте МН

, запишем управление для этих условий. Поскольку wПОН

= a× wН

, то

nпон

=wпон

/w0 пон

=

Тогда  (5.5) (5.5)

Из (5.5) находим aпон

=0,108 и соответствующую частоту fпон

= aпон

× fном

= aпон

50Гц

Характеристику в I и II квадранте строим по выше приведённой формуле, задаваясь значениями w в пределах w ³ w0пон

³ w.Так как имеется реверс то будем иметь характеристики в III и IV квадранте (рис.5.1). Расчётные значения приведены в таблице (5.1).

Таблица 5.1

| Естественная характеристика

|

Искусственная характеристика

|

| S

|

М, Н×м

|

w, рад/c

|

w, рад/c

|

n

|

М, Н×м

|

| -0,8

|

-41

|

188,496

|

62

|

0,592055

|

-36,319

|

| -0,7

|

-40,6372

|

178,024

|

52

|

0,496562

|

-32,2254

|

| -0,4

|

-32,8

|

146,608

|

42

|

0,40107

|

-26,4852

|

| -0,2

|

-19,2941

|

125,664

|

32

|

0,305577

|

-19,0874

|

| 0

|

0

|

104,72

|

22

|

0,210084

|

-10,296

|

| 0,2

|

19,29412

|

83,776

|

12

|

0,114591

|

-0,67556

|

| 0,4

|

32,8

|

62,832

|

2

|

0,019099

|

9,001241

|

| 0,7

|

40,63717

|

31,416

|

-8

|

-0,07639

|

17,94694

|

| 0,8

|

41

|

20,944

|

-18

|

-0,17189

|

25,55986

|

Рис. 5.1 - Механические характеристики АД

6. Расчёт переходных процессов

w

,М=

f

(

t

) за цикл работы привода

В современных системах регулируемого электропривода переменного тока имеется возможность формировать переходные процессы достаточно близкие к оптимальным путём изменения управляющего воздействия. В приводах переменного тока плавным изменением частоты f питающего двигатель напряжения с соответствующим поддержанием отношения U/f.

Изменение управляющего воздействия (частоты) чаще всего осуществляется по линейному закону. Такой закон наиболее просто реализовать с помощью системы управления и в большинстве случаев удовлетворяет предъявленным к электроприводу требованиям. Линейно меняется и управляющие воздействия при торможении, реверсе и других переходных процессах.

Характер переходного процесса зависит только от электромеханической инерционности электропривода, характеризуемой постоянной времени TМ

и не зависит от электромагнитной характеризуемой постоянной времени TЭ

. Это имеет место при TМ

>TЭ

в четыре раза и выше, что чаще всего и встречается.

Электромеханическая постоянная времени находится по:

(6.1) (6.1)

где b - жёсткость механической характеристики:

(6.2) (6.2)

из механической характеристики:

По (6.1) электромеханическая постоянная

При подъёме:  с с

При спуске:  с с

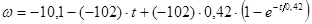

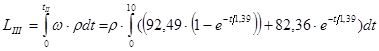

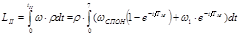

Расчёт переходных процессов при пуске.

Начальные условия:w=0, М=0.

Переходной процесс состоит из трёх участков:

А) На первом участке двигатель неподвижен w=0, происходит нарастание момента (тока) двигателя М до величины, пока он сравняется с Мс

.

Начало движения задерживается на время tз

:

(6.3) (6.3)

где e0

– угловое ускорение, расчитано по формуле (4.3), e0

=8,57рад/с2

;

Dw0

– падение скорости по характеристике при нагрузке величеной МС

;

(6.4) (6.4)

Момент нарастает по линейному закону:

(6.5) (6.5)

где 0< t < tз.

Б) На втором участке происходит разгон от точки tз

(w=0,М=МС

) и выход на естественную характеристику до точки t0

(w=w1

). Этот участок описывается уравнениями:

(6.6) (6.6)

(6.7) (6.7)

Угловая скорость Х.Х.:

(6.8) (6.8)

где w0 НАЧ

– скорость холостого хода характеристики, с которой начинается переходной процесс при t=0.

Целью расчёта является выход двигателя на естественную характеристику в точку w1

. Поэтому в процессе расчёта следует следить за значениями w и М. И прекратить расчет, как только траектория движения выйдет на естественную характеристику.

В) На третьем участке разгона двигатель перемещается по естественной характеристике от w1

до wС

. Этот участок разгона описывается уравнениями:

(6.9) (6.9)

(6.10) (6.10)

где МКОН

II

– конечное значение момента на втором участке, соответствующие скорости w1

На основании расчётов строим зависимости w=f(М), w=f(t), М= f(t).

Выполним расчёт первого режима:

МС1

=9,89 Н×м

Начало движения задерживается на время tз,

которое рассчитываем по (6.3):

с с

По формуле (6.4) определяем падение скорости на характеристике при нагрузке МС1

:

рад/с рад/с

На первом участке двигатель не подвижен w=0. Момент определяется по формуле (6.5) на участке 0 £ t < tз

Результаты расчёта сводим в таблицу 6.1

Таблица 6.1

| t,с

|

0

|

0,183

|

| Мс

, Н×м

|

0

|

9,89

|

Второй участок рассчитываем по уравнениям (6.6),(6.7),(6.8).

Результаты расчётов сводим в таблицу 6.2:

Таблица 6.2

| w, рад/с

|

t, c

|

М, Н×м

|

| 0

|

0

|

9,89

|

| 0,68602

|

0,5

|

13,385411

|

| 2,45938

|

1

|

15,824778

|

| 4,99156

|

1,5

|

17,527156

|

| 8,05331

|

2

|

18,715207

|

| 11,4846

|

2,5

|

19,544321

|

| 15,1739

|

3

|

20,12294

|

| 19,0431

|

3,5

|

20,526746

|

| 23,0379

|

4

|

20,808552

|

| 27,1204

|

4,5

|

21,005218

|

| 31,2641

|

5

|

21,142467

|

| 35,4505

|

5,5

|

21,23825

|

| 39,6667

|

6

|

21,305095

|

| 43,9036

|

6,5

|

21,351744

|

| 48,1551

|

7

|

21,3843

|

| 52,4167

|

7,5

|

21,407019

|

| 56,6854

|

8

|

21,422875

|

| 60,959

|

8,5

|

21,43394

|

| 65,2361

|

9

|

21,441662

|

| 69,5155

|

9,5

|

21,447052

|

| 73,7966

|

10

|

21,450813

|

| 78,0789

|

10,5

|

21,453437

|

| 82,3621

|

11

|

21,455269

|

Третий участок рассчитывается по уравнениям (6.9) и (6.10).

Результаты расчётов сводим в таблицу 6.3

Определяем по расчёту МКОН

II

= МП1

=21,45Н×м, тогда по графику переходных процессов при пуске для первого режима w=f(М) опредляем wс

=92,49рад/c и w1=82,36 рад/c

Таблица 6.3

| w, рад/с

|

t, c

|

М, Н×м

|

| 82,36

|

0

|

21,45

|

| 85,423526

|

0,5

|

17,9574596

|

| 87,561491

|

1

|

15,5200955

|

| 89,053527

|

1,5

|

13,8191149

|

| 90,094786

|

2

|

12,6320394

|

| 90,821456

|

2,5

|

11,8036066

|

| 91,328582

|

3

|

11,2254622

|

| 91,682494

|

3,5

|

10,8219886

|

| 91,929482

|

4

|

10,5404135

|

| 92,101848

|

4,5

|

10,3439087

|

| 92,222139

|

5

|

10,2067725

|

| 92,306087

|

5,5

|

10,1110683

|

| 92,364673

|

6

|

10,0442785

|

| 92,405558

|

6,5

|

9,99766743

|

| 92,434091

|

7

|

9,96513864

|

| 92,454004

|

7,5

|

9,94243754

|

| 92,4679

|

8

|

9,92659496

|

| 92,477598

|

8,5

|

9,91553878

|

| 92,484366

|

9

|

9,90782293

|

| 92,48909

|

9,5

|

9,90243822

|

| 92,492386

|

10

|

9,89868035

|

| 92,494686

|

10,5

|

9,89605782

|

Графики переходных процессов при пуске для первого режима представлены на рисунке 6.1.

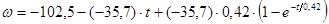

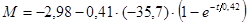

Выполним расчёт второго режима:

МС2

=-2,98 Н×м

Рассчитываем время tз

по формуле (6.3):

с с

По формуле (6.4) определяем падение скорости на характеристике при нагрузке МС2

:

рад/с рад/с

На первом участке двигатель не подвижен w=0. Момент определяется по формуле (6.5) на участке 0 £ t < tз

Результаты расчёта сводим в таблицу 6.4

Таблица 6.4

| t,с

|

0

|

0,08

|

| Мс

, Н×м

|

0

|

-2,98

|

Второй участок рассчитываем по уравнениям (6.6),(6.7),(6.8).

Результаты расчётов сводим в таблицу 6.5:

Таблица 6.5

| w, рад/с

|

t, c

|

М, Н×м

|

| 0

|

0

|

2,98

|

| 5,071

|

0,4

|

11,96973

|

| 15,798

|

0,8

|

15,43816

|

| 28,7071

|

1,2

|

16,77636

|

| 42,4582

|

1,6

|

17,29266

|

| 56,5342

|

2

|

17,49186

|

| 70,7355

|

2,4

|

17,56872

|

| 84,9851

|

2,8

|

17,59837

|

Третий участок рассчитывается по уравнениям (6.9) и (6.10).

Результаты расчётов сводим в таблицу 6.6.

Определяем по расчёту МКОН

II

= МП2

=-17,6Н×м, тогда по графику переходных процессов при пуске для второго режима w=f(М) определяем wс

=-102,4рад/c и w1

=-71,68 рад/c.

Таблица 6.6

| w, рад/с

|

t, c

|

М, Н×м

|

| 84,6

|

0

|

17,6

|

| 97,05703188

|

0,5

|

7,4256

|

| 100,8449217

|

1

|

4,3318

|

| 101,9967297

|

1,5

|

3,39105

|

| 102,3469674

|

2

|

3,10499

|

| 102,4534664

|

2,5

|

2,98801

|

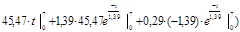

Расчёт переходных процессов при торможении

Процесс торможения проходит в три этапа. На первом этапе двигатель тормозится до характеристики, обеспечивающей пониженную скорость, затем, на втором этапе, передвижение по характеристике пониженной скорости до ωС ПОН,

третий этап с

ωС ПОН

до 0. При этом система привода построена таким образом, что электропривод может работать во всех четырёх квадрантах.

Первый этап рассчитывается по формулам

(6.11) (6.11)

(6.12) (6.12)

где ε0

– угловое ускорение рассчитанное по (4.3) ε0

=-88,23 рад/с2

ωс

– угловая скорость, соответствующая моменту Мс

.

В процессе расчёта следует следить за значениями w и М. И прекратить расчёт как только двигатель выйдет на искусственную характеристику пониженной скорости.

Второй этап рассчитывается по формулам:

(6.14) (6.14)

(6.15) (6.15)

где М1

– момент, соответствующий скорости ω1

. Эти значения являются конечными значениями предыдущего этапа.

Третий этап начинается после отработки приводом заданное время на пониженной скорости. Рассчитывается по формулам (6.11) и (6.12), где в качестве угловой скорости ωс

берётся ωс пон.

Изменение характеристики холостого хода происходит по линейному выражению:

(6.16) (6.16)

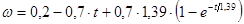

Выполним расчёт первого режима:

МС1

=9,89 Н×м

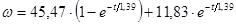

По механической характеристике находим угловые скорости:

ωс пон

=45,47 рад/с2

ωс

=92,49 рад/с2

ω1

=0,2 рад/с2

Первый этап рассчитываем по формулам (6.11),(6.12) и (6.16).

Результаты расчётов сводим в таблицу 6.7.

Таблица 6.7

| w, рад/с

|

t, c

|

М, Н×м

|

| 45,47

|

0

|

-31,61

|

| 31,7325

|

0,5

|

-19,071901

|

| 22,1454

|

1

|

-10,321848

|

| 15,4547

|

1,5

|

-4,2153864

|

| 10,7855

|

2

|

0,0461735

|

| 7,52696

|

2,5

|

3,0202187

|

| 5,2529

|

3

|

5,0957368

|

| 3,66588

|

3,5

|

6,5441933

|

| 2,55833

|

4

|

7,5550381

|

| 1,7854

|

4,5

|

8,2604835

|

| 1,24599

|

5

|

8,7527977

|

| 0,86955

|

5,5

|

9,0963725

|

| 0,60684

|

6

|

9,3361455

|

| 0,4235

|

6,5

|

9,5034776

|

| 0,29555

|

7

|

9,6202549

|

| 0,20626

|

7,5

|

9,7017511

|

Второй этап рассчитываем по формулам (6.14) и (6.15).

Результаты расчётов сводим в таблицу 6.8.

Таблица 6.8

| w, рад/с

|

t, c

|

М, Н×м

|

| 92,5

|

0

|

9,89

|

| 90,54

|

0,4

|

-2,73582

|

| 85,329

|

0,8

|

-12,2044

|

| 77,68

|

1,2

|

-19,3051

|

| 68,203

|

1,6

|

-24,6303

|

| 57,355

|

2

|

-28,6237

|

| 45,478

|

2,4

|

-31,6186

|

Третий этап рассчитываем по формулам (6.11), (6.12) и (6.16).

Результаты расчётов сводим в таблицу 6.9

Таблица 6.9

| w, рад/с

|

t, c

|

М, Н×м

|

| 0,2

|

0

|

9,89

|

| 0,1945329

|

0,15

|

9,75190188

|

| 0,1788842

|

0,3

|

9,62793049

|

| 0,1540952

|

0,45

|

9,51664074

|

| 0,1211011

|

0,6

|

9,41673536

|

| 0,0807411

|

0,75

|

9,3270498

|

| 0,0337688

|

0,9

|

9,24653861

|

Графики переходных процессов при торможении для первого режима представлены на рисунке 6.3

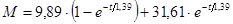

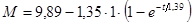

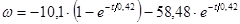

Выполняем расчёт второго режима:

МС2

=2,98 Н×м

По механической характеристике находим угловые скорости:

ωс пон

=10,1 рад/с2

ωс

=102,5 рад/с2

ω1

=122,5 рад/с2

Первый этап рассчитываем по формулам (6.11),(6.12) и (6.16).

Результаты расчётов сводим в таблицу 6.10

Таблица 6.10

| w, рад/с

|

t, c

|

М, Н×м

|

| 102,5

|

0

|

2,98

|

| 101,151

|

0,1

|

-7,6613

|

| 97,4921

|

0,2

|

-16,048

|

| 92,0131

|

0,3

|

-22,658

|

| 85,0995

|

0,4

|

-27,867

|

| 77,0553

|

0,5

|

-31,973

|

| 68,12

|

0,6

|

-35,209

|

| 58,4824

|

0,7

|

-37,759

|

Второй этап рассчитываем по формулам (6.14) и (6.15).

Результаты расчётов сводим в таблицу 6.11

Таблица 6.11

| w, рад/с

|

t, c

|

М, Н×м

|

| 58,48

|

0

|

-37,76

|

| 24,7416

|

0,5

|

-11,70464

|

| 14,4826

|

1

|

-2,313047

|

| 11,363

|

1,5

|

1,072133

|

| 10,4145

|

2

|

2,292314

|

| 10,126

|

2,5

|

2,732125

|

| 10,0383

|

3

|

2,890654

|

| 10,0117

|

3,5

|

2,947795

|

| 10,0035

|

4

|

2,968392

|

| 10,0011

|

4,5

|

2,975816

|

| 10,0003

|

5

|

2,978492

|

| 10,0001

|

5,5

|

2,979456

|

| 10

|

6

|

2,979804

|

| 10

|

6,5

|

2,979929

|

| 10

|

7

|

2,979975

|

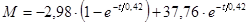

Третий этап рассчитываем по формулам (6.11) и (6.12) и (6.16)

Результаты расчётов сводим в таблицу 6.12.

Таблица 6.12

| w, рад/с

|

t, c

|

М, Н×м

|

| 10

|

0

|

2,98

|

| 9,811737987

|

0,04

|

-0,81908

|

| 9,269936652

|

0,08

|

-4,27303

|

| 8,406712765

|

0,12

|

-7,41322

|

| 7,251265493

|

0,16

|

-10,2681

|

| 5,830141448

|

0,2

|

-12,8637

|

| 4,167475653

|

0,24

|

-15,2235

|

| 2,285210621

|

0,28

|

-17,3689

|

| 0,203295526

|

0,32

|

-19,3194

|

7. Построение точной нагрузочной диаграммы ω, М=

f

(

t

) и окончательная проверка двигателя по нагреву, перегрузочной способности и пусковым условиям

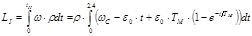

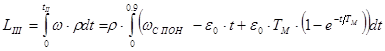

После расчёта переходных процессов необходимо построить точную нагрузочную диаграмму М=f(t) и тахограмму ω=f(t) за цикл работы. Поскольку уже есть зависимость М, ω=f(t) за определённые периоды – пуск, торможение до пониженной скорости, торможение до нуля для различных участков работы электропривода, то они позволяют построить эти зависимости за цикл работы (рис.7.1). Единственной задачей, которая требует решения это опять токи, как и при построении уточнённой диаграммы, найти время установившегося значения tУ.

Время tУ

находится, как и в предыдущем случае, исходя из требований прохождения определённого пути L за каждый режим работы. Общий оставшийся путь находится так:

. (7.1) . (7.1)

Для нахождения каждого пути воспользуемся выражением

, (7.2) , (7.2)

где r переводит угловую скорость в линейную (радиус приведения).

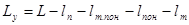

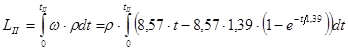

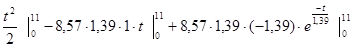

В качестве примера определим путь, проходимый механизмом за время пуска

Lп

= LII

+ LIII

, (7.3)

где LII

– путь, проходимый приводом на втором этапе разгона;

LIII

– путь, проходимый приводом на третьем этапе разгона.

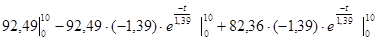

= =

=0,007(8,57· )=2,8 м )=2,8 м

= =

=0,007( )=6,57 м )=6,57 м

Тогда

Lп

= 2,8 + 6,57=9,37 м

Путь проходимый механизмом за время торможения до пониженной скорости:

LТ.пон.

=LI

+LII

(7.4)

где LI

– путь, проходимый приводом на первом этапе торможения;

LII

– путь, проходимый приводом на втором этапе торможения;

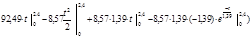

=0,007( =0,007( ) = 1,7 м ) = 1,7 м

=0,007( =0,007( =1,8 м =1,8 м

Тогда

LТ.пон.

=1,7+1,8 =3,5 м

Путь проходимый механизмом за время торможения до полной остановки равен:

LT

= LIII

, (7.5)

LI

I

I

– путь, проходимый приводом на третьем этапе торможения

= =

=0,007( )=0,28 м )=0,28 м

Следовательно

LT

=0,28 м

Рассчитываем общий оставшийся путь по (7.1):

м м

Время работы двигателя с номинальной скоростью tУ

определяем по формуле:

с с

Аналогично производим расчёт и для второго режима работ. Результаты сводим в таблицу 7.1.

Таблица 7.1

| №

|

ПУСК

|

Торможение на

Пониженную скорость

|

Торможение

До 0

|

L.

м

|

tПОН,

с

|

Lу

,

м

|

| LII

,

м

|

LIII,

м

|

tII

,

c

|

tI

II

,

c

|

LП,

м

|

LI

,

м

|

tI,

c

|

LII,

м

|

tI

I

,

c

|

LТ пон,

м

|

LIII

,

м

|

tIII

,

c

|

| 1

|

2,8

|

6,57

|

11

|

10

|

9,37

|

1,7

|

2,4

|

1,8

|

7

|

1,726

|

0,28

|

0,9

|

14

|

2

|

0,85

|

| 2

|

0,7

|

2,3

|

2,8

|

2,5

|

3,0

|

0,566

|

0,7

|

3,01

|

7

|

3,58

|

0,17

|

0,32

|

14

|

2

|

7,2

|

Рассчитываем время цикла:

TЦ

=tр1

+t01

+ tр2

+t02

=34,7+90+27,4+90=242,1 с.

Теперь строим тахограмму и точную нагрузочную диаграмму, которая представлена на рисунке 7.1.

После построения точной нагрузочной диаграммы приступаем к окончательной проверке правильности выбранного двигателя по нагреву и перегрузочной способности.

В системах привода ПЧ-АД, для которых выше приведена методика расчётов переходных процессов, можно применить проверку выбранного двигателя по методу эквивалентного момента, так как Ф=const b I  М. При вычислении эквивалентного момента сложной кривой, используя методы приближённого интегрирования, разбивая площадь, охватываемую М =

f

(

t

)

на элементарные фигуры: трапеции, треугольники, прямоугольники вычисляя эквивалентные значения этих фигур. М. При вычислении эквивалентного момента сложной кривой, используя методы приближённого интегрирования, разбивая площадь, охватываемую М =

f

(

t

)

на элементарные фигуры: трапеции, треугольники, прямоугольники вычисляя эквивалентные значения этих фигур.

Эквивалентное значение для трапеции

; ;

где М1

, М2

- стороны трапеции.

Для треугольника

; ;

где М1

- катет треугольника.

Для прямоугольника

М э.прям

= М1

;

где М1

- сторона прямоугольника.

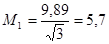

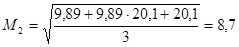

Для примера рассчитаем эквивалентные значения моментов фигур для первого режима. График переходных процессов для него представлен на рисунке 7.2.

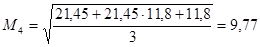

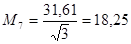

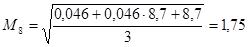

Н˙м Н˙м

Н˙м Н˙м

М3

= Мс1

=21,45 Н˙м

Н˙м Н˙м

М5

= МТ1

=9,89 Н˙м

Н˙м Н˙м

Н˙м Н˙м

Н˙м Н˙м

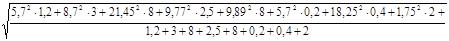

М9

= 9,1 Н˙м

М10

= 9,6 Н˙м

Результаты расчётов сводим в таблицу 7.2

Таблица 7.2

| М1

|

М2

|

М3

|

М4

|

М5

|

М6

|

М7

|

М8

|

М9

|

М10

|

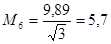

| 5,7

|

8,7

|

21,45

|

9,77

|

9,89

|

5,7

|

18,25

|

1,75

|

9,1

|

9,6

|

Для второго режима работы привода расчёт аналогичен. Результаты сводим в таблицу 7.3.

Таблица 7.3

| М1

|

М2

|

М3

|

М4

|

М5

|

М6

|

М7

|

М8

|

М9

|

М10

|

М11

|

| 1,71

|

4,82

|

17,6

|

5,7

|

2,98

|

21,8

|

21,8

|

1,5

|

2,98

|

1,71

|

11,1

|

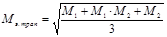

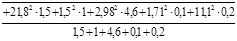

После таких расчётов эквивалентный момент сложной кривой определяется как:

(7.8) (7.8)

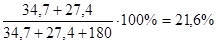

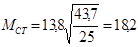

По формуле (3.1) определяем фактическое значение ПВ:

ПВФ

=

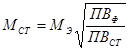

По формуле (3.3) пересчитываем значение МЭ

на стандартное ПВ выбранного двигателя:

(7.9) (7.9)

По формуле (7.8) находим эквивалентный момент:

МЭ

=

=13,8 Н м

=13,8 Н м

По формуле (7.9) находим момент, пересчитанный на стандартное ПВ:  Н м Н м

По формуле (4.18) находим расчётную мощность:

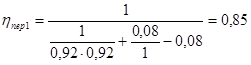

Ррасч

=18,2˙87,4=1,59 кВт

Так как: Ррасч

=1,59 кВт< Рном дв

=1,7 кВт

То по нагреву двигатель выбран верно

Т.к. для обоих режимов пусковые моменты больше статических:

Для первого режима МП1

=41> Мс1

=9,89 Н м

Для второго режима МП2

=41> Мс2

=2,98 Н м

То по пусковым условиям двигатель выбран правильно.

|