| Федеральное агентство по образованию (Рособразование)

Северный (Арктический) Федеральный Университет

Кафедра промышленной теплоэнергетики

(

наименование кафедры)

Шумков Анатолий Михайлович

(фамилия, имя, отчество студента)

Факультет ПЭ

курс IV

группа 1

КУРСОВОЙ ПРОЕКТ

По дисциплине: __________Котельные установки и парогенераторы

_____________

______________________________________________________________________________________________________________________________________________

На тему: ________Реконструкция котельного агрегата Е-75/40 (Е-75-40К)

________

__________________в связи с переводом его на новый вид топлива

______________

(наименование темы)

Руководитель проекта ___Зав.кафедрой

____ _____________ Любов В.К.

(должность) (подпись) (и.,о., фамилия)

Проект допущен к защите ____________________________ ________________

(подпись руководителя) (дата)

Решением комиссии от «____» _________________ 2010г.

признать, что проект

выполнен и защищен с оценкой _____________________________________________

Члены комиссии

_______________ _________________________________ ____________________

_______________ _________________________________ ____________________

_______________ _________________________________ ____________________

(должность) (подпись) (и.,о., фамилия)

Архангельск

2010

ЛИСТ ЗАМЕЧАНИЙ

ОГЛАВЛЕНИЕ

ОГЛАВЛЕНИЕ…………………………………………………………………………...4

1.ОПИСАНИЕ КОТЕЛЬНОГО АГРЕГАТА…..……………………………………….5

2.ВЫБОР СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ И МЕЛЬНИЧНОГО

ОБОРУДОВАНИЯ……………………………………………………………………...10

3.ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА..……………………………...12

3.1 Расчетный состав топлива……………………………………………………...12

3.2 Определение коэффициентов избытка воздуха………………………………12

3.3 Расчет средних характеристик продуктов сгорания в поверхностях

нагрева……………………………………………………………………………….13

3.4 Определение энтальпий воздуха и продуктов сгорания………………..……15

3.5 Тепловой баланс и расход топлива…………………….………………………17

3.6 Расчет топочной камеры………………………………………………………..19

3.7 Расчет фестона…………………………………………………………………..25

3.8 Расчет первой ступени пароперегревателя……………………………………30

3.9 Расчет второй и третьей ступени пароперегревателя………………………...47

3.10 Расчет второй ступени водяного экономайзера……………………………..43

3.11 Расчет второй ступени воздухоподогревателя………………………………48

3.12 Расчет первой ступени водяного экономайзера ………………………….54

3.13 Расчет первой ступени воздухоподогревателя………………………………58

3.14 Проверка сходимости баланса………………………………………………..63

3.15 Тепловая схема котлоагрегата………………………………………………..65

4.РАСЧЕТ ТЯГИ И ДУТЬЯ В ПРЕДЕЛАХ КОТЕЛЬНОГО АГРЕГАТА……........66

4.1 Расчет газового тракта………………………………………………………….66

4.2 Расчет воздушного тракта……………………………………………………...71

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ…………………………………..74

1.ОПИСАНИЕ КОТЕЛЬНОГО АГРЕГАТА

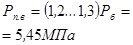

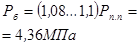

Котел Е-75/40 (Е-75-40К) предназначен для камерного сжигания твердого топлива при сухом шлакоудалении. Паропроизводительность котла – 75  . Параметры пара: давление перегретого пара . Параметры пара: давление перегретого пара   , температура перегретого пара , температура перегретого пара   . Фронтовой и задний экраны топочной камеры экранированы трубами Ø60 . Фронтовой и задний экраны топочной камеры экранированы трубами Ø60 3 с шагом 75 3 с шагом 75  ; боковые экраны образованы тремя панелями, состоящих из труб того же размера с шагами: 1-я и 2-я панели – 90 ; боковые экраны образованы тремя панелями, состоящих из труб того же размера с шагами: 1-я и 2-я панели – 90  ,3-я панель – 75 ,3-я панель – 75  . Трубы фронтового и заднего экранов в нижней части образуют холодную воронку. В верхней части трубы заднего экрана разведены в четырех рядный фестон. За фестоном располагается трех ступенчатый пароперегреватель с диаметром труб Æ38´3 . Трубы фронтового и заднего экранов в нижней части образуют холодную воронку. В верхней части трубы заднего экрана разведены в четырех рядный фестон. За фестоном располагается трех ступенчатый пароперегреватель с диаметром труб Æ38´3  : первая ступень перегревателя имеет 10 рядов по ходу газов, 4 первых ряда имеют шахматную компоновку труб, а остальные – коридорную. Между первой и второй ступенями пароперегревателя включен пароохладитель. Пройдя пароперегреватель и поворотную камеру, газы попадают в конвективную шахту, где расположены двухступенчатый экономайзер и двухступенчатый воздухоподогреватель. Вторая ступень стального экономайзера выполнена из труб Æ32´3 : первая ступень перегревателя имеет 10 рядов по ходу газов, 4 первых ряда имеют шахматную компоновку труб, а остальные – коридорную. Между первой и второй ступенями пароперегревателя включен пароохладитель. Пройдя пароперегреватель и поворотную камеру, газы попадают в конвективную шахту, где расположены двухступенчатый экономайзер и двухступенчатый воздухоподогреватель. Вторая ступень стального экономайзера выполнена из труб Æ32´3  . Под второй ступенью экономайзера расположена вторая (по воздуху) ступень воздухоподогревателя. Она имеет один ход по воздуху и выполнена из труб Æ40´1,5 . Под второй ступенью экономайзера расположена вторая (по воздуху) ступень воздухоподогревателя. Она имеет один ход по воздуху и выполнена из труб Æ40´1,5  . Под ней располагается первая (по воде) ступень стального экономайзера, которая так же выполнена из труб Æ32´3 . Под ней располагается первая (по воде) ступень стального экономайзера, которая так же выполнена из труб Æ32´3  . Под первой ступенью экономайзера находится (по воздуху) первая ступень воздухоподогревателя. Она выполнена трубчатой, трехходовой по воздуху из труб Æ40´1,5 . Под первой ступенью экономайзера находится (по воздуху) первая ступень воздухоподогревателя. Она выполнена трубчатой, трехходовой по воздуху из труб Æ40´1,5  . .

Топливо – очень мелко размолотый уголь – вдувается в топочную камеру вместе с частью необходимого для горения воздуха (первичный воздух) через горелки. Остальной воздух (вторичный) подаётся в топку обычно через те же горелки предварительно подогретым до более высокой температуры. В топочной камере мелкие частицы угля (80 –95 % размером менее 90  ) сгорают на лету, образуя факел. Негорючие примеси топлива превращаются в золу. Так как температура в ядре факела достигает (1500 – 1600 ) сгорают на лету, образуя факел. Негорючие примеси топлива превращаются в золу. Так как температура в ядре факела достигает (1500 – 1600  ), то в большинстве случаев частички золы плавятся, образуя шлак. Более крупные частички шлака, слипшиеся на лету или скопившиеся на трубах топочных экранов и потом, оторвавшись от них, падают на дно топки, скатываются в твёрдом виде по откосам холодной воронки и попадают в шлаковый комод. ), то в большинстве случаев частички золы плавятся, образуя шлак. Более крупные частички шлака, слипшиеся на лету или скопившиеся на трубах топочных экранов и потом, оторвавшись от них, падают на дно топки, скатываются в твёрдом виде по откосам холодной воронки и попадают в шлаковый комод.

Стены топочной камеры покрыты трубками, образующими радиационные поверхности нагрева (топочные экраны). По ним циркулирует вода, которая под влиянием излучения факела кипит, образуя пар.

Процесс сгорания идёт одновременно с отводом тепла от продуктов сгорания. Уже в нижней части топки горение в основном заканчивается, поэтому при дальнейшем движении газов по топочному объёму температура газов, отдающих тепло излучением, постепенно падает. На выходе она обычно снижается до (1000 – 1200  ) для того, чтобы частички шлака, летящие в потоке топочных газов, могли застыть. Этим исключается налипание частичек вязкого, тестообразного шлака на трубы поверхностей нагрева, расположенные в горизонтальном газоходе, в который газы поступают из топки. Газоход заполнен пучками труб малого диаметра, образующими конвективные поверхности нагрева. На входе в газоход пучки разрежены, образуя так называемый фестон. По трубам, расположенным за фестоном, движется пар, который, отнимая тепло от топочных газов, перегревается до (540 – 600 ) для того, чтобы частички шлака, летящие в потоке топочных газов, могли застыть. Этим исключается налипание частичек вязкого, тестообразного шлака на трубы поверхностей нагрева, расположенные в горизонтальном газоходе, в который газы поступают из топки. Газоход заполнен пучками труб малого диаметра, образующими конвективные поверхности нагрева. На входе в газоход пучки разрежены, образуя так называемый фестон. По трубам, расположенным за фестоном, движется пар, который, отнимая тепло от топочных газов, перегревается до (540 – 600  ). В связи с этим данная часть котлоагрегата носит название пароперегревателя. ). В связи с этим данная часть котлоагрегата носит название пароперегревателя.

Проходя между трубами пароперегревателя, газы остывают до (500 – 600 ) и затем поворачивают в опускной газоход, заполненный рядами трубок, по которым проходит так называемая питательная вода, поступающая в котёл для пополнения испарившейся воды. Питательная вода нагревается в трубках водоподогревателя или иначе, водяного экономайзера почти до кипения, а иногда даже частично испаряется. ) и затем поворачивают в опускной газоход, заполненный рядами трубок, по которым проходит так называемая питательная вода, поступающая в котёл для пополнения испарившейся воды. Питательная вода нагревается в трубках водоподогревателя или иначе, водяного экономайзера почти до кипения, а иногда даже частично испаряется.

Далее топочные газы поступают в воздухоподогреватель, где проходят внутри многочисленных трубок малого диаметра. Снаружи трубки омываются воздухом, который в подогретом виде подаётся в топку.

Водяной экономайзер и воздухоподогреватель разделены на две ступени, чередующиеся по ходу газов.

Отдав часть тепла, продукты сгорания покидают котлоагрегат при температуре (120 – 150  ). Эти так называемые уходящие газы пропускаются через специальное устройство для очистки газов от летучей золы – золоуловитель, и затем дымососом выбрасываются через высокую (100 – 120 ). Эти так называемые уходящие газы пропускаются через специальное устройство для очистки газов от летучей золы – золоуловитель, и затем дымососом выбрасываются через высокую (100 – 120  ) дымовую трубу в атмосферу. Отсасывая газы из котлоагрегата, дымосос поддерживает в газоходах и топочной камере разряжение. В топке оно составляет (5 – 20) ) дымовую трубу в атмосферу. Отсасывая газы из котлоагрегата, дымосос поддерживает в газоходах и топочной камере разряжение. В топке оно составляет (5 – 20)  , а в газоходе за котлом – до 200 , а в газоходе за котлом – до 200

Таким путём предотвращается попадание продуктов сгорания из топки и газоходов в помещение котельной, но создаётся возможность присоса холодного воздуха в топочную камеру и газоходы. Во избежание последнего наружную поверхность обмуровки топки и газоходов тщательно уплотняют, устанавливая обшивку из листового железа или специальной газонепроницаемой штукатурки.

Воздух забирается из-под крыши здания котельной дутьевым вентилятором и подается сначала в воздухоподогреватель и далее в топку.

Мелкая летучая зола, выделившаяся в золоуловителе, и более крупные частицы шлака, выпавшие в топке, транспортируются на золовые отвалы, расположенные вблизи станции.

Питательная вода, подогретая в регенеративных подогревателях турбинной установки до температуры (215 – 240  ), поступает в водяной экономайзер и в барабан котла. Последний представляет собой горизонтальный цилиндр диаметром (внутренним) (1500 – 1800 ), поступает в водяной экономайзер и в барабан котла. Последний представляет собой горизонтальный цилиндр диаметром (внутренним) (1500 – 1800  ) и длиной до (15 – 20 ) и длиной до (15 – 20  ), наполовину заполненный водой. Большой внутренний диаметр и высокое внутреннее давление заставляют делать барабан толстостенным (80 – 120 ), наполовину заполненный водой. Большой внутренний диаметр и высокое внутреннее давление заставляют делать барабан толстостенным (80 – 120  ). ).

К барабану присоединены многочисленные трубы, по которым в него поступает пароводяная смесь из топочных экранов. В барабане пар отделяется и уходит в пароперегреватель, а оставшаяся вода смешивается с питательной водой и по специальным опускным не обогреваемым трубам, расположенным снаружи топочной камеры, поступает к нижним коллекторам экранов. Эти коллекторы представляют собой трубы горизонтальные большого диаметра (150 – 200  ), к которым приварены многочисленные экранные трубы малого диаметра (50 – 60 ), к которым приварены многочисленные экранные трубы малого диаметра (50 – 60  ). Из коллекторов вода распределяется по экранным трубам и, поднимаясь по ним, частично испаряется за счёт излучения факела. Получившаяся пароводяная смесь поступает в барабан. ). Из коллекторов вода распределяется по экранным трубам и, поднимаясь по ним, частично испаряется за счёт излучения факела. Получившаяся пароводяная смесь поступает в барабан.

Движение воды по питательным трубопроводам и экономайзеру сопровождается потерей части давления, а поэтому питательный насос должен развивать напор, превышающий давление в барабане.

Точно также пар проходя через пароперегреватель, теряет часть давления, и поэтому давление в барабане выше, чем давление перегретого пара, покидающего котлоагрегат.

В опускные трубы экранов вода поступает из барабана, и после прохождения экранов возвращается в тот же барабан в виде пароводяной смеси. В опускных трубах вода находится при температуре близкой к температуре кипения, но эти трубы не обогреваются. Поэтому парообразование в них не имеет места, и эти трубы постоянно заполнены водой с удельным весом, соответствующим температуре кипения.

В подъёмных трубах имеет место парообразование, и трубы заполнены смесью пара и воды. Удельный вес этой смеси значительно меньше, чем удельный вес воды. Поэтому общий вес столба смеси в экранных трубах гораздо меньше, чем вес столба воды в опускных. Это и создаёт напор естественной циркуляции, доходящий в высоких топках до (0,5 – 0,8  ). Под влиянием этого напора вода проходит через опускные трубы и поступает в экранные, где за счёт парообразования удельный вес поступающей среды уменьшается, и таким образом процесс естественной циркуляции идёт непрерывно. ). Под влиянием этого напора вода проходит через опускные трубы и поступает в экранные, где за счёт парообразования удельный вес поступающей среды уменьшается, и таким образом процесс естественной циркуляции идёт непрерывно.

Отделившийся от воды пар поступает в пароперегреватель, где пар доводится до требуемой температуры (540 – 600  ). Она должна поддерживаться весьма точно, так как всякое снижение температуры перегретого пара против номинальной уменьшает к.п.д. станции, а всякое повышение температуры сверх той, на которую рассчитаны трубки пароперегревателя, трубопровод и турбина, сильно снижает долговечность этих элементов паросиловой установки. Поэтому температура пара должна поддерживаться на заданном уровне с точностью ±5 ). Она должна поддерживаться весьма точно, так как всякое снижение температуры перегретого пара против номинальной уменьшает к.п.д. станции, а всякое повышение температуры сверх той, на которую рассчитаны трубки пароперегревателя, трубопровод и турбина, сильно снижает долговечность этих элементов паросиловой установки. Поэтому температура пара должна поддерживаться на заданном уровне с точностью ±5  . Это требует очень точного регулирования температуры перегрева, осуществляемого при помощи соответствующих автоматических устройств. . Это требует очень точного регулирования температуры перегрева, осуществляемого при помощи соответствующих автоматических устройств.

Необходимо также поддерживать на постоянном уровне и давление пара, так как при снижении давления снижается экономичность турбины, а при значительном понижении давления она не развивает полной мощности; при превышении давления увеличиваются напряжения в трубах, барабанах, коллекторах и т.п.

При работе котла необходимо поддерживать в равновесии и материальный баланс, подавая в котёл количество воды в соответствии с паропроизводительностью и непрерывной продувкой. Если воды будет поступать больше, чем нужно, уровень её в барабане будет повышаться и усилится унос капель воды с паром, т. е. снизится чистота пара. При сильном переполнении барабана в пароперегреватель может быть увлечено так много воды, что на её испарение пойдёт много тепла, и перегрев пара настолько упадёт, что возникнет опасность повреждения турбины и потребуется её аварийное отключение. Наоборот, в случае недостаточной подачи уровень воды начинает снижаться, и это приведёт к нарушению нормального поступления воды к экранам, перегреву металла и повреждению экранных труб.

Поэтому подача воды регулируется автоматически так, чтобы уровень воды в барабане поддерживался в заданных пределах.

2.ВЫБОР СИСТЕМЫ ПЫЛЕПРИГОТОВЛЕНИЯ И МЕЛЬНИЧНОГО ОБОРУДОВАНИЯ

Выбор необходимого мельничного оборудования осуществляют в зависимости от вида топлива, характеризуемого влажностью  и зольностью и зольностью  рабочей массы, выходом летучих рабочей массы, выходом летучих  , коэффициентом размолоспособности , коэффициентом размолоспособности  , и паропроизводительности котла. , и паропроизводительности котла.

Для каменных углей (  ) и паропроизводительности котлоагрегатов более 12 ) и паропроизводительности котлоагрегатов более 12  рекомендуются молотковые мельницы, а в качестве заменяющих – мельницы-вентиляторы МВ. рекомендуются молотковые мельницы, а в качестве заменяющих – мельницы-вентиляторы МВ.

При использовании среднеходных и молотковых мельниц, а также мельниц-вентиляторов пылеприготовительная установка, как правило, выполняется по схеме с прямым вдуванием. В этом случае для котлоагрегатов паропроизводительностью более 400  устанавливается не менее трех мельниц, менее 400 устанавливается не менее трех мельниц, менее 400  устанавливается не менее двух мельниц. устанавливается не менее двух мельниц.

Питатели сырого угля обеспечивают равномерную и регулируемую подачу топлива. Производительность питателя выбирается с коэффициентом запаса, равным 1,1 от производительности мельницы. Наиболее широкое применение нашли скребковые, шнековые, пластинчатые, скребково-барабанные и ленточные питатели.

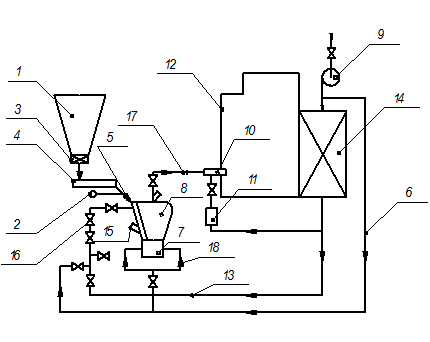

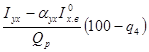

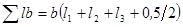

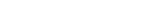

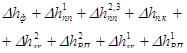

Из вышеизложенного выбираем индивидуальную замкнутую систему пылеприготовления с молотковыми мельницами и сушкой топлива горячим воздухом (рисунок 2.1).

1 – бункер; 2 – мигалка; 3 – шибер; 4 – питатель угля; 5 – течка; 6 – трубопровод присадки холодного воздуха; 7 – мельница; 8 – сепаратор; 9 – дутьевой вентилятор; 10 – горелка; 11 – короб вторичного воздуха; 12 – котел; 13 – воздухопровод;

14 – воздухоподогреватель; 15 – взрывной клапан; 16 – шибер с быстрозакрывающимся устройством; 17 – заглушка; 18 – трубопровод холодного воздуха для уплотнения вала мельницы.

Рисунок 2.1 – Индивидуальная замкнутая система пылеприготовления

с молотковыми мельницами и сушкой топлива горячим воздухом

3.ТЕПЛОВОЙ РАСЧЕТ КОТЕЛЬНОГО АГРЕГАТА

3.1 Расчетный состав топлива

Расчетный состав топлива принимается по таблице I [2,6], %:

влага  ……………………………………… 11,0 ……………………………………… 11,0

зола  ……………………………………….. 25,4 ……………………………………….. 25,4

сера  ……………………………………… 2,6 ……………………………………… 2,6

углерод  ………………………………........ 47,7 ………………………………........ 47,7

водород  …………………………………... 3,2 …………………………………... 3,2

азот  ……………………………………….. 1,3 ……………………………………….. 1,3

кислород  ………………………………….. 8

,

8 ………………………………….. 8

,

8

100

Низшая теплота сгорания топлива   . .

Выход летучих на горючую массу   . .

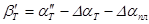

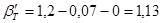

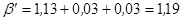

3.2 Определение коэффициентов избытка воздуха

Коэффициент избытка воздуха на выходе из топки  по таблице XVII [6]. По таблице XVI [6] определяют присосы воздуха в газоходы парогенератора и, суммируя присосы с коэффициентом избытка воздуха на выходе из топки, получают коэффициенты избытка воздуха в газоходах. Расчеты сведены в таблицу 3.1. по таблице XVII [6]. По таблице XVI [6] определяют присосы воздуха в газоходы парогенератора и, суммируя присосы с коэффициентом избытка воздуха на выходе из топки, получают коэффициенты избытка воздуха в газоходах. Расчеты сведены в таблицу 3.1.

Таблица 1.1 – Коэффициенты избытка воздуха

| Параметр

|

Газоходы парогенератора

|

| Топка, фестон

|

Пароперегреватель

(I ступень)

|

Пароперегреватель

(II, III ступени)

|

Водяной экономайзер

(II ступень)

|

Воздухоподогреватель (II ступень)

|

Водяной экономайзер

(I ступень)

|

Воздухоподогреватель (I ступень)

|

| Присос воздуха

|

0,07

|

0,015

|

0,015

|

0,02

|

0,03

|

0,02

|

0,03

|

| Коэффициент избытка

воздуха по газоходам

|

1,2

|

1,215

|

1,23

|

1,25

|

1,28

|

1,3

|

1,33

|

| Средний коэффициент

избытка воздуха

|

1,2

|

1,208

|

1,223

|

1,24

|

1,265

|

1,29

|

1,315

|

3.3 Расчет средних характеристик продуктов сгорания в поверхностях нагрева

Так как состав топлива принят по таблице I [6], то объемы воздуха и продуктов сгорания определяют при помощи таблицы XI [6]. Результаты расчета приведены в таблице 3.2.

Теоретически необходимые объемы воздуха    . Теоретические объемы продуктов сгорания, . Теоретические объемы продуктов сгорания,  : :  ; ;  ; ;  ; ;  . .

Доля золы, уносимой газами, определяется по таблице XVII [6],  . .

Таблица 3.2 – Средние характеристики продуктов сгорания в поверхностях нагрева

| Рассчитываемая величина

|

Размерность

|

Газоходы парогенератора

|

| Топка, фестон

|

Пароперегреватель

(I ступень)

|

Пароперегреватель

(II, III ступени)

|

Водяной экономайзер

(II ступень)

|

Воздухоподогреватель (II ступень)

|

Водяной экономайзер

(I ступень)

|

Воздухоподогреватель (I ступень)

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

| Средний коэффициент

избытка воздуха

|

-

|

1,2

|

1,208

|

1,223

|

1,24

|

1,265

|

1,29

|

1,315

|

| Объем водяных паров

|

|

0,586

|

0,586

|

0,588

|

0,589

|

0,591

|

0,593

|

0,595

|

| Суммарный объем продуктов сгорания

|

|

6,342

|

6,381

|

6,456

|

6,540

|

6,664

|

6,788

|

6,912

|

| Объемная доля трехатомных газов

|

-

|

0,143

|

0,143

|

0,141

|

0,139

|

0,137

|

0,134

|

0,132

|

| Объемная доля водяных паров

|

-

|

0,0924

|

0,0919

|

0,0910

|

0,0900

|

0,0887

|

0,0873

|

0,0860

|

| Суммарная объемная доля

|

-

|

0,236

|

0,234

|

0,232

|

0,229

|

0,225

|

0,221

|

0,218

|

| Масса дымовых газов

|

|

8,394

|

8,445

|

8,541

|

8,649

|

8,808

|

8,968

|

9,127

|

| Средняя массовая концентрация золовых частиц

|

|

0,0287

|

0,0286

|

0,0283

|

0,0279

|

0,0274

|

0,0269

|

0,0264

|

3.4 Определение энтальпий воздуха и продуктов сгорания

Энтальпии теоретических объемов воздуха и продуктов сгорания определяют по таблице XIV [6]. Затем рассчитывают энтальпию продуктов сгорания по газовому тракту котла. Результаты расчетов сведены в таблицу 3.3.

Определяем значение комплекса

, ,

Так как   , то учитывать энтальпию золовых частиц , то учитывать энтальпию золовых частиц  , ,  , не нужно. , не нужно.

Формула для расчета энтальпий продуктов сгорания будет иметь вид  , ,  : :

(3.1) (3.1)

Таблица 3.3 – Энтальпия продуктов сгорания

| υ,о

С

|

Jo

г

|

Jo

в

|

α''т.ф

=1,2

|

α''п.п 1

=1,215

|

α''п.п 2,3

=1,23

|

α''эк 2

=1,25

|

α''вп 2

=1,28

|

α''эк 1

=1,3

|

α''вп 1

=1,33

|

| кДж/кг

|

кДж/кг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

Jг

|

ΔJг

|

| 100

|

742

|

645

|

|

|

|

|

|

|

|

|

|

|

935

|

|

955

|

|

| 200

|

1504

|

1303

|

|

|

|

|

|

|

|

|

1869

|

|

1895

|

960

|

1934

|

980

|

| 300

|

2288

|

1969

|

|

|

|

|

|

|

2780

|

|

2839

|

970

|

2879

|

983

|

2938

|

1003

|

| 400

|

3096

|

2648

|

|

|

|

|

3705

|

|

3758

|

978

|

3838

|

999

|

3891

|

1012

|

|

|

| 500

|

3930

|

3344

|

|

|

|

|

4699

|

994

|

4766

|

1008

|

4866

|

1029

|

4933

|

1042

|

|

|

| 600

|

4772

|

4056

|

|

|

|

|

5705

|

1006

|

5786

|

1020

|

5908

|

1042

|

5989

|

1056

|

|

|

| 700

|

5644

|

4785

|

|

|

6673

|

|

6744

|

1039

|

6840

|

1054

|

6984

|

1076

|

|

|

|

|

| 800

|

6541

|

5522

|

|

|

7728

|

1055

|

7811

|

1066

|

7921

|

1081

|

8087

|

1103

|

|

|

|

|

| 900

|

7454

|

6260

|

8706

|

|

8800

|

1072

|

8894

|

1083

|

9019

|

1098

|

|

|

|

|

|

|

| 1000

|

8380

|

7018

|

9784

|

1078

|

9889

|

1089

|

9994

|

1100

|

|

|

|

|

|

|

|

|

| 1100

|

9310

|

7793

|

10869

|

1085

|

10986

|

1097

|

|

|

|

|

|

|

|

|

|

|

| 1200

|

10249

|

8573

|

11963

|

1094

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1300

|

11204

|

9348

|

13074

|

1110

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1400

|

12185

|

10148

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1500

|

13148

|

10944

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1600

|

14133

|

11740

|

16481

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1700

|

15122

|

12541

|

17630

|

1149

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1800

|

16111

|

13337

|

18778

|

1148

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1900

|

17116

|

14141

|

19944

|

1166

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2000

|

18118

|

14975

|

21113

|

1168

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2100

|

19132

|

15792

|

22290

|

1177

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2200

|

20146

|

16609

|

23467

|

1177

|

|

|

|

|

|

|

|

|

|

|

|

|

| 2300

|

21160

|

17447

|

24649

|

1182

|

|

|

|

|

|

|

|

|

|

|

|

|

3.5 Тепловой баланс и расход топлива

Результаты расчета приведены в таблице 3.4.

Таблица 3.4 – Тепловой баланс и расход топлива

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| 1

|

2

|

3

|

4

|

5

|

| Располагаемая теплота топлива

|

|

|

|

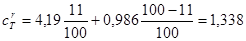

18310,3+1,338*20+0= =18337

|

| Приведенная влажность

|

|

|

|

11/18,3103=0,601

|

| Температура уходящих газов

|

|

|

Задана

|

142

|

| Энтальпия уходящих газов

|

|

|

По таблице 3.3

|

1366

|

| Температура холодного воздуха

|

|

|

Задана

|

30

|

| Энтальпия холодного воздуха

|

|

|

По таблице 3.3

|

193,6

|

| Потери теплоты от химического недожога

|

|

|

По таблице XVII [6]

|

0

|

| Потери теплоты от механического недожога

|

|

|

По таблице XVII [6]

|

1,4

|

| Потери теплоты с уходящими газами

|

|

|

Для котлов с замкнутой системой пылеприготовления

|

(1366-1,33*193,6)* *(100-1,4)/18337=5,96

|

| Потери теплоты в окружающую среду

|

|

|

По рисунку 5-1 [6]; при нагрузке, отличающейся от номинальной,

|

0,8

|

| Доля золы топлива в шлаке

|

|

-

|

|

1-0,95 =0,05

|

| Энтальпия шлака

|

|

|

По таблице XIII [6]; для топок с твердым шлакоудалением при температуре 600

|

560,6

|

Продолжение таблицы 3.4

| 1

|

2

|

3

|

4

|

5

|

| Потеря с физической теплотой шлаков

|

|

|

, при , при

можно не учитывать можно не учитывать

|

0

|

| Сумма тепловых потерь

|

|

|

|

5,96+0+1,4+0,8+0=8,16

|

| КПД брутто

|

|

|

|

100-8,16=91,84

|

| Энтальпия перегретого пара

|

|

|

По таблице XXV [6] при  и и  или по работе [7] или по работе [7]

|

3308

|

| Энтальпия питательной воды

|

|

|

По таблице XXIV [6] при

|

635

|

| Энтальпия продувочной воды

|

|

|

По таблице XXIII [6] при

|

1110,35

|

| Температура кипения воды

|

|

|

По таблице XXIII [6]

|

254,87

|

| Полезно использованная теплота

|

|

|

|

20,83*(3308-635)+ +0,625*(1110,35-635)=55985

|

| Расход продувочной воды

|

|

|

, ,

- доля продувки - доля продувки

|

0,03*20,83=0,625

|

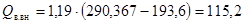

| Полный расход топлива

|

|

|

|

55985/((18337*91,84/100)+115,2+0)=3,302

|

| Расчетный расход топлива

|

|

|

|

3,302*(1-1,4/100)=3,256

|

| Коэффициент сохранения теплоты

|

|

-

|

|

1-0,8/(91,84+0,8)=0,991

|

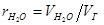

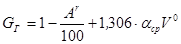

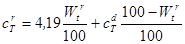

Физическая теплота топлива  , ,  : :

, (3.2) , (3.2)

Теплоемкость рабочей массы твердого топлива , ,  : :

(3.3) (3.3)

- теплоемкость сухой массы топлива при - теплоемкость сухой массы топлива при  , принимается по таблице 3-1 [6]. , принимается по таблице 3-1 [6].

. .

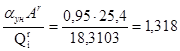

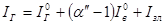

Теплота, внесенная поступающим в котельный агрегат воздухом  , ,  : :

, (3.4) , (3.4)

где  - отношение количества воздуха на входе в котельный агрегат к теоретически необходимому; - отношение количества воздуха на входе в котельный агрегат к теоретически необходимому;

- отношение количества воздуха, подаваемого в топку из воздухоподогревателя к теоретически необходимому; - отношение количества воздуха, подаваемого в топку из воздухоподогревателя к теоретически необходимому;

- присос воздуха в систему пылеприготовления, принимается по таблице XVI [6]; - присос воздуха в систему пылеприготовления, принимается по таблице XVI [6];

- отношение избыточного количества воздуха к теоретически необходимому; - отношение избыточного количества воздуха к теоретически необходимому;

- энтальпия теоретически необходимого количества воздуха на входе в котельный агрегат и холодного воздуха. - энтальпия теоретически необходимого количества воздуха на входе в котельный агрегат и холодного воздуха.

; ;

; ;

. .

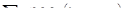

3.6 Расчет топочной камеры

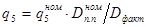

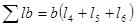

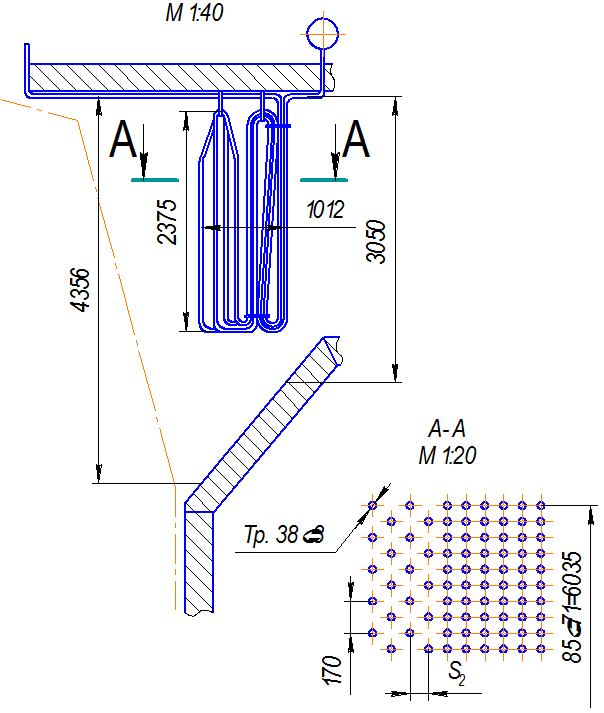

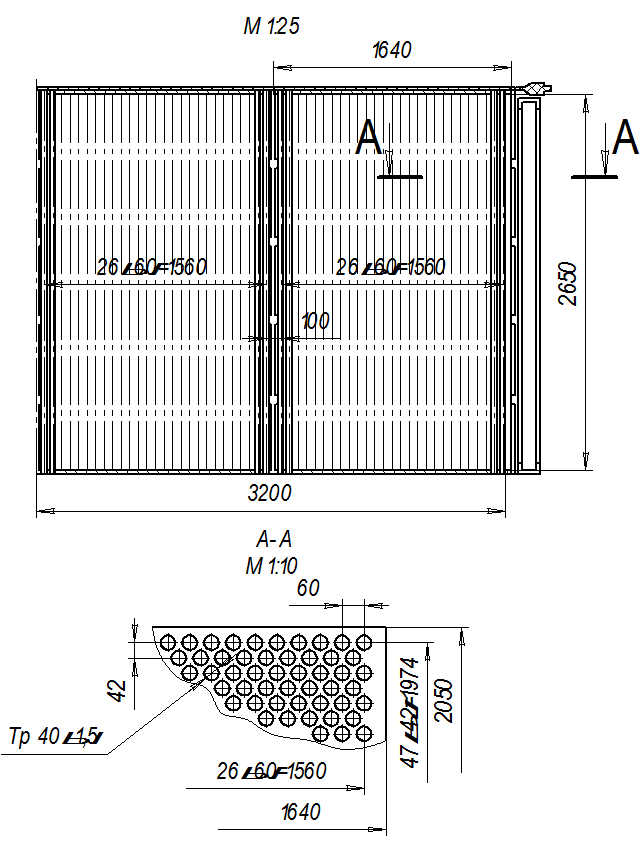

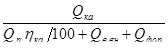

В соответствии с продольным разрезом котлоагрегата выполняется схема топочной камеры (рисунок 3.1) в одном из стандартных масштабов.

Конструктивные характеристики топки определяют по чертежам котлоагрегата.

Рисунок 3.1 – Схема топочной камеры.

Таблица 3.5 – Конструктивные характеристики топочной камеры.

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| 1

|

2

|

3

|

4

|

5

|

| Диаметр и толщина стенки экранных труб

|

|

|

По чертежу

|

|

| Шаг экранных труб

|

|

|

По чертежу

|

Фронтовой и задний экраны с шагом труб 75  ; ;

Боковой экран с шагом труб: 1-ая и 2-ая панели – 90  , 3-ья панель – 75 , 3-ья панель – 75  . .

|

| Площадь поверхности фронтовой стенки (с потолком)

|

|

|

, ,

где  - ширина топки, - ширина топки,   ; ;  - линейные размеры - линейные размеры

|

6,4*(2,125+8,65+4,885+

+0,25)=101,8

|

| Площадь поверхности задней стены

|

|

|

, ,

где  - линейные размеры задней стены - линейные размеры задней стены

|

6,4*(2,125+8,0+1,125)=72

|

| Площадь поверхности боковой стены

|

|

|

, ,

где  - площадь геометрических фигур, образующих боковую стену, - площадь геометрических фигур, образующих боковую стену,

|

(5,8+3,39)/2)*1,75+5,8*8+(5,8+5,13)/2)*0,65+(4,834+

+5,13)/2)*0,1325+

+(0,5+4,834)/2)*3,140=67,03

|

| Площадь поверхности, отсекающей половину холодной воронки

|

|

|

, ,  - линейный размер - линейный размер

|

3,39*6,4=21,7

|

| Площадь поверхности, проходящей через ось 1-го ряда труб фестона

|

|

|

, где , где  - линейный размер - линейный размер

|

6,4*(3,1+0,25)=21,44

|

| Суммарная поверхность стен

|

|

|

|

101,8+72+2*67,03+ +21,7+21,44=351,02

|

| Объем топочной камеры

|

|

|

|

67,03*6,4=429

|

| |

|

|

|

|

Продолжение таблицы 3.5

| 1

|

2

|

3

|

4

|

5

|

| Площадь лучевоспринимающей (радиационной) поверхности топки

|

|

|

, ,

где  - угловой коэффициент экранных труб с шагом 75 - угловой коэффициент экранных труб с шагом 75  , ,  (по номограмме 1[6]); (по номограмме 1[6]);  - угловой коэффициент экранных труб с шагом 90 - угловой коэффициент экранных труб с шагом 90  , ,  ; ;  - угловые коэффициенты первого ряда фестона и холодной воронки, - угловые коэффициенты первого ряда фестона и холодной воронки,  ; ;

(п. 6-04 [6])

|

101,8*0,99+72*0,99+2*16,33*0,99+2*50,7*0,98+ +21,44*1+21,7*1=297,24

|

| Степень экранирования топки

|

|

-

|

|

297,24/351,02=0,847

|

| Общая высота топки

|

|

|

По чертежу (от середины холодной воронки до середины выходного окна или до ширм в случае полного заполнения ими верхней части топки)

|

12

|

| Высота расположения горелок

|

|

|

По чертежу

|

2,25

|

| Относительная высота расположения

горелок,

Максимум температур факела

|

|

-

-

|

(п. 6-14 [6]) (п. 6-14 [6])

|

2,25/12=0,1875

0,1875+0=0,1875

|

| Эффективная толщина излучающего слоя

|

|

|

|

3,6*429/351,02=4,4

|

Таблица 3.6 – Тепловой расчет топочной камеры

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчёт

|

| Коэффициент избытка воздуха на выходе из топки

|

αт

"

|

-

|

По табл.XVII [6]

|

1,2

|

| Присос воздуха в сиситеме пылеприготовления

|

Δαпл

|

-

|

По табл.XVI [6]

|

0

|

| Температура горячего воздуха

|

tг.в

|

o

C

|

По табл.1.8. [6]

|

320

|

| Энтальпия горячего воздуха

|

Jгв

o

|

кДж/кг

|

По табл.4.3

|

2105,06

|

| Теплота, вносимая воздухом в топку

|

Qв

|

кДж/кг

|

βт

'Jo

гв

+(Δαт

+Δαпл

)·Jхв

|

1,13*2105,06+(0,07+0)* *193,6=2392,3

|

| Полезное тепловыделение в топке

|

Qт

|

кДж/кг

|

Qp

·(100-q3

-q4

-q6

)/(100- -q4

)+Qв

+Qфор

+ΣrJг.отб

|

18337*(100-0-1,4-0)/(100-1,4)+2392,3=20729,3

|

| Теоретическая температура горения

|

υа

|

o

C

|

По табл. 4.3 по Qт

и αт

"

|

1967

|

| Коэффициент

|

М

|

-

|

0,59-0,5·Хт

|

0,59-0,5*0,1875=0,496

|

| Температура газов на выходе из топки

|

υт

''

|

o

C

|

Задаёмся предварительно

|

1000

|

| Произведение

|

pn

S

|

м·Мпа

|

rn

pS, где р=0,1 МПа

|

0,236*4,4*0,1=0,104

|

| Коэффициенты ослабления лучей:

|

|

1/м·Мпа

|

|

|

| –трёхатомными газами

|

Кг

|

По номограмме 3[6]

|

4,45

|

| –золовыми частицами

|

Кзл

|

По номограмме 4[6]

|

72

|

| –частицами кокса

|

Ккокс

|

По п. 6-08 [6]

|

10

|

| Безразмерные параметры, учитывающие:

|

|

|

|

|

| –род топлива

|

х1

|

-

|

По п. 6-08 [6]

|

0,5

|

| –способ сжигания

|

х2

|

-

|

По п. 6-08 [6]

|

0,1

|

| Оптическая толщина излучающей среды

|

kpS

|

-

|

(Kг

rn

+Kзл

μзл

+Ккокс

х1

х2

)pS

|

(4,45*0,236+72*0,0287+0,5*0,1*10)*4,4*0,1=1,592

|

| Степень черноты факела

|

αф

|

-

|

1-e-kpS

или по номограмме 2[6]

|

0,797

|

| Коэффициент учитывающий загрязнение

|

ζ

|

-

|

По табл. 6-2 [6]

|

0,45

|

| Коэффициент тепловой эффективности экранов

|

ψср

|

-

|

ζ·χ

|

0,45*0,847=0,381

|

Продолжение таблицы 3.6

| Степень черноты топки

|

αт

|

-

|

αф

/(αф

+(1-αф

)*ψср

)

|

0,797/(0,797+(1- -0,797)0,381)=0,911

|

| Тепловыделение на 1 м2

поверхности стен

|

qF

|

кВт/м2

|

Bp

·Qт

/Fст

|

(3,256*20729,3)/351,02=192,3

|

| Температура на выходе из топки

|

υт

''

|

o

C

|

По номограмме 7[6]

|

1025

|

| Плавкостные характеристики золы

|

tA

|

o

C

|

По табл. 1 [2,6]

|

1050

|

| tB

|

1150

|

| tC

|

1170

|

| Энтальпия газов на выходе из топки

|

Jт

''

|

кДж/кг

|

По табл 4.3

|

10055

|

| Количество тепла, воспринятого в топке

|

Qл

|

кДж/кг

|

φ·(Qт

-Jт

")

|

0,991(20729,3-10055)=10582

|

| Средняя тепловая нагрузка лучевоспринимающей поверхности

|

qл

|

кВт/м2

|

Bp

·Qл

/Hл

|

(3,256*10582)/297,24=

=115,9

|

| Теплонапряжение топочного объёма:

|

|

|

|

|

| -расчётное

|

qv

|

кВт/м3

|

Bр

*Qi

r

/Vт

|

3,256*18310,3/429=138,96

|

| -допустимое

|

qv

доп

|

По табл.XVII [6]

|

150

|

| Средняя температура стенки экранных труб

|

Тст

|

К

|

tкип

+273+60; по 8-04[2] или прил.IV [6]

|

254,87+273+60=587,87

|

| Критерий Стентона

|

St

|

-

|

(1-(υт

"+273)/(υа

+273))/(1- -Tст

/(υа

+273))

|

(1-(1025+273)/(1967+273))/ /(1-587,87/(1967+273))=0,57

|

Температура газов на выходе из топки  меньше температуры начала деформации золовых частиц меньше температуры начала деформации золовых частиц  , т.е. шлакования конвективных поверхностей нагрева не будет. , т.е. шлакования конвективных поверхностей нагрева не будет.

Расхождение между принятым и полученным значениями  не превышает 100ºС, расчет топки считается законченным. не превышает 100ºС, расчет топки считается законченным.

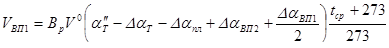

3.7 Расчет фестона

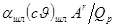

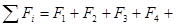

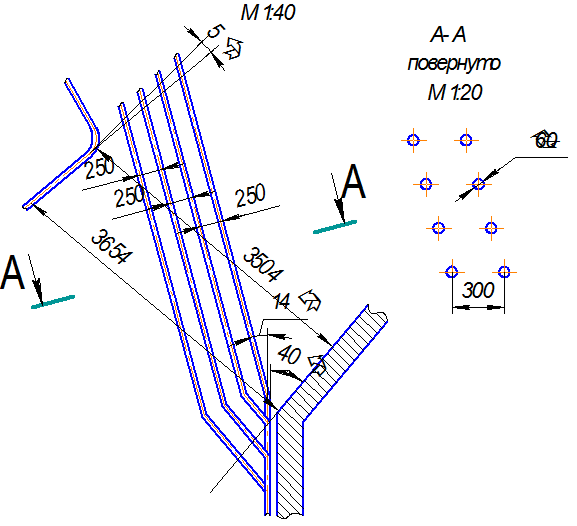

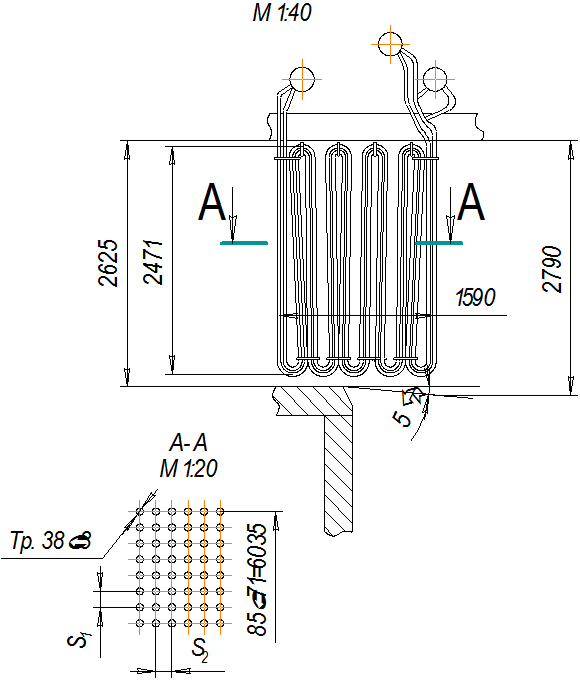

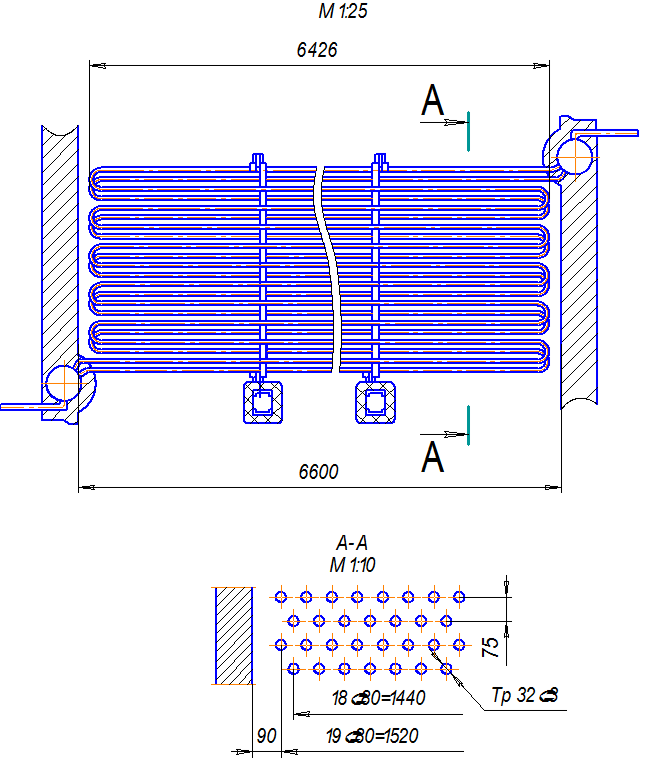

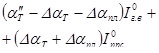

На основании продольного разреза котлоагрегата выполняется схема фестона (рисунок 3.2).

Используя чертежи общих видов котлоагрегата, определяют конструктивные характеристики фестона и заносят их в таблицу 3.7.

Рисунок 3.2 – Схема фестона.

; ;

Таблица 3.7 – Конструктивные характеристики фестона.

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчёт

|

| Диаметр и толщина стенки труб

|

dxδ

|

мм

|

По чертежу

|

60x3

|

| Расположение труб

|

-

|

-

|

По чертежам

|

шахмотное

|

| Шаги труб:

|

|

мм

|

|

|

| -поперечный

|

S1

|

4Sэ

|

4*75=300

|

| -продольный

|

S2

|

По чертежу или (S21

+S22

+S23

)/3, где S21

, S22

, S23

- продольные шаги труб пучка

|

250

|

| Число рядов по ходу газов

|

z2

|

шт

|

По чертежу

|

4

|

| Число труб в рядах:

|

|

шт

|

По чертежу

|

|

| -первом

|

z1(1)

|

20

|

| -втором

|

z1(2)

|

20

|

| -третьем

|

z1(3)

|

21

|

| -четвёртом

|

z1(4)

|

21

|

| Длина труб в рядах:

|

|

м

|

По чертежу

|

|

| -первом

|

l1

|

4,243

|

| -втором

|

l2

|

4,2175

|

| -третьем

|

l3

|

4,1915

|

| -четвёртом

|

l4

|

4,2825

|

| Площадь поверхности нагрева пучка

|

Hф

|

м2

|

π·d·Σz1(i)

·li

|

0,060*3,14*(20*4,243+

+20*4,2175+ +21*4,1915+21*4,2825)=

=65,4

|

| Площадь живого сечения для прохода газов:

|

|

|

|

| -на входе

|

F'

|

м2

|

a'·b'-z1(1)

·l'·d, где a' - размер газохода на входе, м; b' - ширина газохода на входе, м; l' - проекция труб последнего ряда на входное сечение

|

3,654*6,4-20*3,654*0,060=19

|

Продолжение таблицы 3.7

| -на выходе

|

F"

|

м2

|

a"·b"-z1(i)

·l"·d, где a" - размер газохода на выходе, м; b" - ширина газохода на выходе, м; l" - проекция труб последнего ряда на выходное сечение

|

3,504*6,4-21*3,504*0,060=18,01

|

| Средняя плщадь живого сечения для прохода газов

|

Fср

|

м2

|

2·F'·F"/(F'+F")

|

(2*19*18,01)/(19+18,01))=18,49

|

| Относительные шаги труб:

|

|

-

|

|

|

| -поперечный

|

σ1

|

S1

/d

|

300/60=5,0

|

| -продольный

|

σ2

|

S2

/d

|

250/60=4,17

|

| Эффективная толщина излучающего слоя

|

S

|

м

|

0,9·d·((4·S1

·S2

/π·d2

)--1)

|

0,9*0,060((4*0,3*0,25)/ /(3,14*0,062

)-1)=1,38

|

| Угловой коэффициент котельного пучка

|

xп.ф

|

-

|

По номограмме 1[6] при S1

/d=5

|

0,72

|

Таблица 3.8 – Тепловой расчет фестона

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчёт

|

| Площадь расчётной поверхности

|

Нф

|

м2

|

По конструктивным характеристикам

|

65,400

|

| Температура газов перед пучком

|

υ'

|

o

C

|

Из расчёта топки

|

1025

|

| Энтальпия газов перед пучком

|

J'

|

кДж/кг

|

Из расчёта топки

|

10055

|

| Температура газов за пучком

|

υ''

|

o

C

|

Принимаем предварительно

|

920

|

| Энтальпия газов за пучком

|

J"

|

кДж/кг

|

По табл. 4.3

|

8921,52

|

| Тепловосприятие пучка по балансу

|

Qб

|

кДж/кг

|

φ·(J'-J")

|

0,991(10055-

-8921,52)=1123,65

|

Продолжение таблицы 3.8

| Средняя температура газов

|

υ

|

o

C

|

0,5·(υ'+υ")

|

0,5(1025+920)=972,5

|

| Температура кипения

|

tкип

|

o

C

|

По табл. XXIII [6] по Рб

|

254,87

|

| Объём газов на 1кг топлива

|

Vг

|

м3

/кг

|

По табл. 4.2

|

6,342

|

| Объёмные доли:

|

|

|

По табл. 4.2

|

|

| -водяных паров

|

rH2O

|

-

|

0,092

|

| -трёхатомных газов

|

rn

|

-

|

0,236

|

| Массовая концентрация золы

|

μзл

|

кг/кг

|

По табл. 4.2

|

0,0287

|

| Скорость газов

|

wг

|

м/с

|

(Bp

Vг

/Fcp

)·(υ+273)/273

|

(3,256*6,342/18,49)*

*(972,5+273)/273=5,094

|

| Коэффициент теплоотдачи конвекцией

|

αк

|

Вт/м2

·К

|

αн

cz

cs

cф;

по номограмме 13 [6]

|

49,25*0,92*0,955*0,95=

=41,107

|

| Средний температурный напор

|

Δt*

|

-

|

(Δtб

-Δtн

)/ln(Δtб

/Δtн

)

|

(1025-254,87 - 920+ +254,87)/ln(770,13/665,13)=

=716,35

|

| Произведение

|

pn

S

|

м·Мпа

|

rn

pS, где p=0,1 МПа

|

0,236*0,1*1,38=0,0325

|

| Коэффициент поглощения лучей:

|

|

1/м·Мпа

|

|

|

| -газовой фазой продуктов сгорания

|

Кг

|

Кг

о

·rn

, Кг

о

- по номограмме 3 [6]

|

7,7*0,236=1,8172

|

| -частицами золы

|

Кзл

μзл

|

По формуле (6-16) [2]

|

104

*0,75*0,0287/((1245,52/3

)*

*(1+1,2* *0,0287*1,38))=1,778

|

| Оптическая толщина

|

kpS**

|

-

|

(Кг

+Кзл

·μзл

)pS

|

(1,8172+1,778)0,1*1,38=0,496

|

| Температура загрязнённой стенки трубы

|

tз

|

o

C

|

tкип

+Δtз

|

254,87+80=334,87

|

| Поправка

|

Δtз

|

o

C

|

По п. 7-36 [6]

|

80

|

| Степень черноты

|

α

|

-

|

По номограмме 17 [2] или формуле (7-65)

|

0,391

|

Продолжение таблицы 3.8

| Коэффициент теплоотдачи излучением

|

αл

|

Вт/м2

·К

|

По номограмме 19 [6]; αн

·α

|

182*0,391=71,15

|

| Коэффициент теплоотдачи от газов стенке

|

α1

***

|

Вт/м2

·К

|

ζ·(αк

+αл

)

|

1(41,107+71,15)=112,254

|

| Коэффициент использования поверхности, учитывающий полноту омывания

|

ζ

|

-

|

По пп. 7-07[6]; для смешанно-омываемых пучков, схематически изображённых на рис. 7.10 [6], ζ=0,95

|

1

|

| Коэффициент тепловой эффективности

|

ψ

|

-

|

По рис.7.16 [2]

|

0,46

|

| Коэффициент теплопередачи

|

k

|

Вт/м2

·К

|

ψ·α1

|

0,46*112,254=51,64

|

| Тепловосприятие пучка по уравнению теплообмена

|

Qт

|

кДж/кг

|

(k·Hф

·Δt/Bp

)·

·10-3

|

((51,64*65,4*716,35)/3,256)*

*10-3

=743,15

|

| Отношение расчётныхвеличин тепловосприятия

|

Qт

/Qб

|

%

|

(Qт

/Qб

)·100

|

(743,15/1123,65)*100=66,14

|

Значения  и и  отличаются друг от друга больше чем на отличаются друг от друга больше чем на  %, необходимо уточнить расчёт. Принимаем новое значение температуры газов за фестоном. Повторный расчёт проводится по упрощенной схеме (таблица 3.8.1) %, необходимо уточнить расчёт. Принимаем новое значение температуры газов за фестоном. Повторный расчёт проводится по упрощенной схеме (таблица 3.8.1)

Таблица 3.8.1 Повторный расчёт фестона.

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчёт

|

| Температура газов за фестоном

|

υ''

|

o

C

|

Принимаем предварительно

|

954

|

| Энтальпия газов за фестоном

|

J"

|

кДж/кг

|

По табл. 4.3

|

9288

|

| Тепловосприятие пучка по балансу

|

Qб

|

кДж/кг

|

φ·(J'-J")

|

0,991(10055-9288)=760,4

|

| Средняя температура газов

|

υ

|

o

C

|

0,5·(υ'+υ")

|

0,5(1025+954)=989,5

|

| Средний температурный напор

|

Δt*

|

-

|

(Δtб

-Δtн

)/ln(Δtб

/Δtн

)

|

(1025-254,87 -954+254,87)/ /ln(770,13/699,13)=734,05

|

Продолжение таблицы 3.8.1

| Тепловосприятие пучка по уравнению теплообмена

|

Qт

|

кДж/кг

|

(k·Hф

·Δt/Bp

)·10-3

|

((51,64*65,4*734,05)/ /3,256)*10-3

=761,52

|

| Отношение расчётныхвеличин тепловосприятия

|

Qт

/Qб

|

%

|

(Qт

/Qб

)·100

|

(761,52/760,4)100=100,15

|

Значения  и и  отличаются друг от друга меньше чем на отличаются друг от друга меньше чем на  %, расчет фестона считается законченным. %, расчет фестона считается законченным.

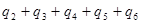

3.8 Расчет первой ступени пароперегревателя

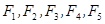

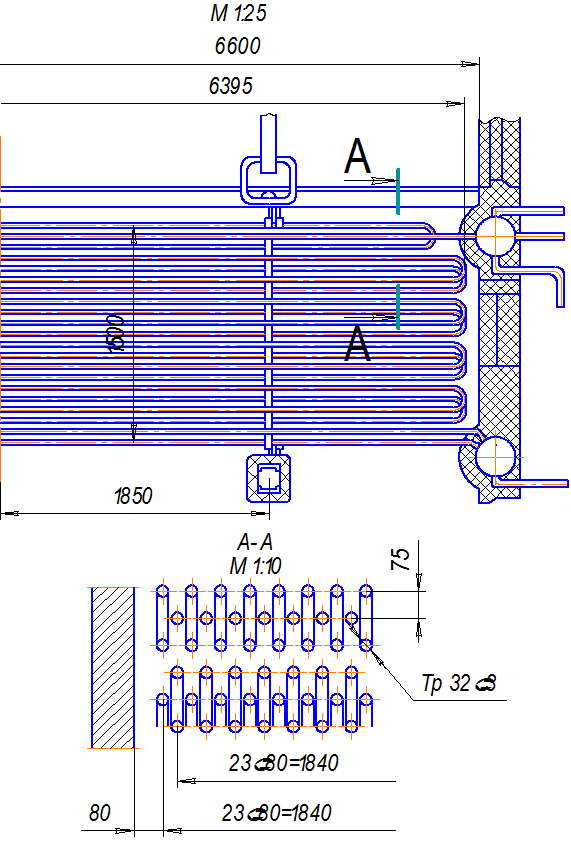

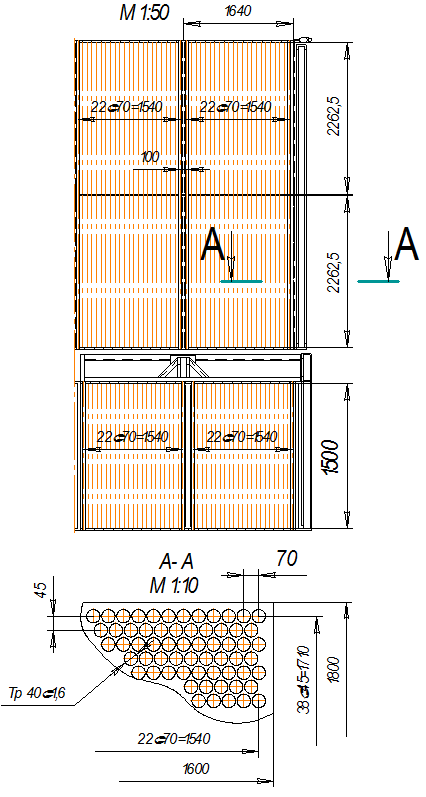

На основании общих видов котлоагрегата выполняем схематический чертеж первой ступени пароперегревателя (рисунок 3.3) и определяем конструктивные характеристики данной поверхности нагрева (таблица 3.9).

Таблица 3.9 – Конструктивные характеристики первой ступени пароперегревателя

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| Диаметр и толщина стенки труб

|

d*δ

|

мм

|

По чертежу

|

38x3

|

| Количество параллельно включенных змеевиков

|

z1

|

шт.

|

По чертежам, змеевики сдвоенные

|

72

|

| Число рядов по ходу газов

|

z2

|

шт.

|

По чертежу

|

10

|

| Расположение труб в первых четырех рядах по ходу газов

|

-

|

-

|

По чертежу

|

Шахматное

|

| Расположение труб в последних шести рядах

|

-

|

-

|

По чертежу

|

Коридорное

|

| Число труб в ряду:

|

|

|

|

|

| - в первых четырех

|

zр

ш

|

шт.

|

По чертежу

|

36

|

| - в последних шести

|

zр

к

|

шт.

|

72

|

Рисунок 3.3 – Схема пароперегревателя (I ступень).

; ;   ; ;   ; ;

; ;   ; ;   ; ;

; ;   ; ;

; ;   ; ;

Продолжение таблицы 3.9

| Площадь поверхности нагрева труб, расположенных в шахматном порядке

|

Hш

|

м2

|

πdlср

z2

ш

zр

ш

,

где lср

- средняя длина трубы ряда, м; z2

ш

=4

|

3,14*38*10-3

*2,375*4*36=40,807

|

| Площадь поверхности нагрева труб, имеющих коридорную компоновку

|

Hк

|

м2

|

πdlср

z2

к

zр

к

,

где lср

- средняя длина трубы ряда, м; z2

к

=6

|

3,14*38*10-3

*2,375*6*72=122,42

|

| Площадь поверхности нагрева потолочного перегревателя, расположенного над I ступенью

|

Hпот

1

|

м2

|

Hпот

1

=Hпот

общ

l1

/lобщ

Hпот

общ

=blобщ

x=19,53,

где b=6,6 м,

lобщ

=3,4415 м

|

19,53*1=19,53

|

| Суммарная поверхность Iступени пароперегревателя

|

H

|

м2

|

Нш

+Нк

+Нпот

1

|

40,807+122,42+19,53=182,76

|

| Поперечный шаг труб:

|

|

|

|

|

| - первых четырех рядов

|

S1

ш

|

мм

|

По чертежу

|

170

|

| - последних шести

|

S1

к

|

мм

|

По чертежу

|

85

|

| - средний

|

S1

ср

|

мм

|

(S1

ш

Нш

+S1

к

Нк

)/

(Нш

+Нк

)

|

(170*40,807+85*122,42)/ /(40,807+122,42)=106,25

|

| Продольный шаг

|

S2

|

мм

|

По чертежу;

lп

/(z2

-1),

где lп

=1050 - глубина пучка, мм

|

1012/(10-1)=112,44

|

| Расчетная площадь живого сечения для прохода газов в шахматном пучке:

|

|

|

|

|

| - на входе

|

Fш

'

|

м2

|

a'

ш

b'

-zp

ш

l'

ш

d

|

4,356*6,6-36*2,375*0,038=25,5

|

| - на выходе

|

Fш

''

|

м2

|

a''

ш

b''

-zp

ш

l''

ш

d

|

3,730*6,6-36*2,375*0,038=21,369

|

| - средняя

|

Fш

ср

|

м2

|

2Fш

'

Fш

''

/(Fш

'

+Fш

''

)

|

(2*25,5*21,369)/(25,5+21,369)= =23,252

|

| Расчетная площадь живого сечения для прохода газов в коридорном пучке:

|

|

|

|

|

| - на входе

|

Fк

'

|

м2

|

a'

к

b'

-zp

к

l'

к

d

|

3,625*6,6-72*2,375*0,038=17,427

|

| - на выходе

|

Fк

''

|

м2

|

a''

к

b''

-zp

к

l''

к

d

|

3,05*6,6-72*2,375*0,038=13,632

|

| - среднее

|

Fк

ср

|

м2

|

2Fк

'

Fк

''

/(Fк

'

+Fк

''

)

|

2*17,427*13,632/(17,427+ +13,632)= =15,298

|

| Средняя расчетная площадь живого сечения для прохода газов в I ступени пароперегревателя

|

Fср

|

м2

|

(Нш

+Нк

)/

((Нш

/Fш

ср

)+(Нк

/Fк

ср

))

|

(40,807+122,42)/((40,807/23,252)+ +(122,42/15,298))=16,728

|

Продолжение таблицы 3.9

| Расчетная площадь живого сечения для прохода пара

|

fп

|

м2

|

пdвн

2

z1

/4

|

(3,14*(0,0322

)*72)/4=0,058

|

| Относительные шаги труб:

|

|

|

|

|

| - поперечный

|

σ1

|

-

|

S1

ср

/d

|

(106,25/38)=2,8

|

| - продольный

|

σ2

|

-

|

S2

/d

|

(112,44/38)=2,96

|

| Эффективная толщина излучающего слоя

|

S

|

м

|

0,9d(4S1

ср

S2

/πd2

-1)

|

0,9*0,038*((4*106,25*112,44)/ /(106

*3,14*(0,0382

))-1)=0,326

|

Таблица 3.10 – Тепловой расчет первой ступени пароперегревателя

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| Температура газов на входе

|

υ’

|

°С

|

Из расчета фестона

|

954

|

| Энтальпия газов на входе

|

J’

|

кДж/кг

|

Из расчета фестона

|

9288

|

| Температура насыщеного пара

|

tн.п

|

°C

|

Задана

|

254,87

|

| Энтальпия насыщеного пара

|

iн.п

|

кДж/кг

|

По табл. XXIII [2,6] при p= 4,4 МПа

|

2797,6

|

| Температура перегретого пара на выходе из первой ступени п/п

|

t’’

п.п1

|

°С

|

Принимаем

|

320

|

| Энтальпия перегретого пара на входе во вторую ступень

|

i’’

п.п1

|

кДж/кг

|

По табл. XXV [2,6] при p= 4,2 МПа

|

3012,8

|

| Коэффициент распределения тепло-восприятия по высоте

|

Ув

|

-

|

По табл. 8-3 ,8-4 [2] или из позонного расчета;

при отсутствии данных

при h/Hт

= 1 по номограмме 11 [6]

|

0,64

|

| Тепловая нагрузка вверху топки

|

qл

|

кВт/м2

|

Ув

(Вр

Qл

ψ/Fст

ψср

)

|

0,64(3,256*10582*0.46)/ /(351,02*0,381)=75,85

|

| Тепловосприятие перегревателя излучением из топки

|

Qл

пп

|

кДж/кг

|

qл

(Fф

/Вр

)(1-xп.ф.

)

|

75,85(21,44/3,256)(1-0,72)=139,85

|

| Тепловосприятие перегревателя по балансу

|

Qб

|

кДж/кг

|

(i''п.п1

-iн.п

)(Dп.п

/Вр

)-Qл

пп

|

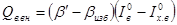

(3012,8-2797,6)(20,83/3,256)- -139,85=1237,4

|

| Энтальпия газов за пароперегревателем

|

J’’

|

кДж/кг

|

J’

-Qб

/φ+ΔαJ˚х.в

|

9288-(1237,4/0,991)+ +0,015*193,6=8042,6

|

Продолжение таблицы 3.10

| Температура газов на выходе

|

υ’’

|

°С

|

По табл. 4.3

|

829,4

|

| Средняя температура газов

|

υ

|

°С

|

(υ’

+υ’’

)/2

|

(954+829,4)/2=891,7

|

| Средняя температура пара

|

t

|

°С

|

(t''п.п1+

tн.п

)/2

|

(254,87+320)/2=287,44

|

| Объем газов на 1кг топлива

|

Vг

|

м3

/кг

|

По табл. 4.2

|

6,381

|

| Объемные доли:

|

|

|

По табл. 4.2

|

|

| - водяных паров

|

rH2O

|

-

|

0,0919

|

| - трехатомных газов

|

rn

|

-

|

0,234

|

| Массовая концентрация золовых частиц

|

μзл

|

кг/кг

|

По табл. 4.2

|

0,0286

|

| средняя скорость газов

|

ωг

|

м/с

|

(Bр

Vг

/Fср

)((υ+273)/273)

|

(3,256*6,381/16,728)* *((891,7+273)/273)=5,3

|

| Коэффициент теплоотдачи конвекцией шахматного пучка труб

|

αк

ш

|

Вт/м2·

К

|

По номограмме 8 [2], 13[6];

αн

сz

cs

cф

|

61*0,85*0,925*0,958=45,95

|

| Коэффициент теплоотдачи конвекцией при обтекании коридорного пучка труб

|

αк

к

|

Вт/м2·

К

|

По номограмме7[2],

12[6];

αн

сz

cs

cф

|

50*0,96*1*0,95=45,6

|

| Средний коэффициент теплоотдачи конвекцией

|

αк

ср

|

Вт/м2·

К

|

(αк

ш

Нш

+αк

к

Нк

)/(Нш

+Нк

)

|

(45,95*40,807+45,6*122,42)/ /(40,807+122,42)=45,69

|

| Объем пара при средней температуре

|

υ

|

м3

/кг

|

По табл. XXV [2,6] при р=4,3МПа

|

0,05335

|

| Средняя скорость пара

|

ωп

|

м/с

|

Dп.п

υ/fп

|

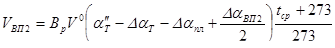

(20,83*0,05335)/0,058=19,2

|

| Коэффициент теплоотдачи от стенки к пару

|

α2

|

Вт/м2·

К

|

По номограмме 12 [2], 15 [6];

αн

Сd

при d=dвн

|

1600*0,985=1576,00

|

| Средняя масовая скорость

|

ωп

/υ

|

кг/с·м2

|

ωп

/υ;оптимальный диапазон для первичных перегревателей

wп

/υ =500... 1200;

для промежуточных

ωп

/υ =300... 400 [4]

|

19,2/0,05335=359,96

|

| Коэффициент тепловой эффективности

|

ψ

|

-

|

По рис. 7.16 [2]

|

0,5

|

Продолжение таблицы 3.10

| Температура загрязненной стенки трубы

|

t3

|

°С

|

t+(1/ψ(1/α1

+1/α2

)-1/α1

)*

*(Bр

/H)(Qб

+Qл

пп

)103

|

287,44+((1/0,5)*

*(1/100,61+ 1/1576)-1/100,61)*((3,256/182,76)*(1237,4+ +139,8))*103

=562,43

|

| Произведение

|

pn

S

|

м·МПа

|

rn

ps при р = 0,1 МПа

|

0,234*0,1*0,326=0,0076

|

| Коэффициент поглощения лучей:

|

|

|

|

|

| - газовой фазой продуктов сгорания

|

Kг

|

1/м·МПа

|

Кг

˚rn

,

Кг

˚по номограмме 2 [2], 3[6]

|

18,4*0,234=4,3056

|

| - частицами золы

|

Кзл

μзл

|

|

По формуле (6- 16) [2]

|

104

*0,8*0,0286/((1164,72/3

)(1+ +1,2*0,0286*0,326))=2,042

|

| Оптическая толщина

|

kpS

|

-

|

(Kг

+Kзл

μзл

)pS

|

(4,31+2,042)0,1*0,326=0,207

|

| Степень черноты

|

a

|

-

|

1-e-kpS

или

по номограмме 17 [2]

|

1-EXP(-0,207)=0,187

|

| Коэффициент

теплоотдачи излучением

|

αл

|

Вт/м2

К

|

По номограмме 18 [2], 19 [6] или αн

a

|

207*0,187=38,77

|

| Коэффициент теплоотдачи излучением с учетом излучения газовых объемов, расположенных до и внутри перегревателя

|

α’

л

|

Вт/м2

К

|

αл

(1+A(Tоб

/1000)0,25

)*

*(lоб

/lп

)0,07

)

|

38,77*((1+0,4*(1227/1000)0,25

* *(0,87/1,012)0,07

=54,92

|

| Коэффициент, учитывающий вид топлива

|

A

|

-

|

По п.7-40 [2]

|

0,4

|

| Температура газов в объеме камеры перед перегревателем

|

Tоб

|

К

|

υ’

+273

|

954+273=1227

|

| Глубина газового объема

|

lоб

|

м

|

По чертежу

|

0,87

|

| Глубина пучка

|

lп

|

м

|

По чертежу

|

1,012

|

| Коэффициент теплоотдачи от газов к стенке

|

α1

|

Вт/м2

К

|

ξ(αк

+α’

л

)

|

1(45,69+54,92)=100,61

|

| Коэффициент использования поверхности, учитывающий полноту омывания

|

ξ

|

-

|

По п. 7-41 [2]

|

1,0

|

| Коэффициент теплопередачи

|

k

|

Вт/м2

К

|

ψα1

/(1+(1+Qл

пп

/Q)*α1

/

/α2

)

|

(0,5*100,61)/(1+(1+

+139,8/1237,4 )*(100,61/1576))=46,97

|

Продолжение таблицы 3.10

| Температурный напор (для противотока)

|

Δtпрт

|

°С

|

(Δtб

- Δtм

)/ln(Δtб

/Δtм

),

где Δtб

=υ’

-t''п.пI;

Δtм

= υ’’

-tн.пI

|

(954-254,87-829,4+320)/ /[ln((954-254,87)/(829,4-320))]=599,24

|

| Температурный напор (для прямотока)

|

Δtпрт

|

°С

|

(Δtб

- Δtм

)/ln(Δtб

/Δtм

),

где Δtб

=υ’

-t''п.пI;

Δtм

= υ’’

-tн.пI

|

(1025-360-833+256,05)/ /[ln((1025-360)/(833-256,05))]=620,01

|

| Средний температурный напор

|

|

|

|

|

| Тепловосприятие перегревателя по уравнению теплообмена

|

Qт

|

кДЖ/кг

|

(kHΔt/Bp

)10-3

|

(46,97*182,76*599,24/3,256)* *10-3

=1579,95

|

| Отношение расчетных величин тепло-восприятия

|

Qт

/Qб

|

%

|

(Qт

/Qб

)100

|

(1579,95/1237,4)100=127,68

|

Значения  и и  отличаются более чем на отличаются более чем на   , расчет первой ступени пароперегревателя необходимо повторить. Принимаем новое значение температуры перегретого пара на выходе из первой ступени пароперегревателя (таблица 3.11) , расчет первой ступени пароперегревателя необходимо повторить. Принимаем новое значение температуры перегретого пара на выходе из первой ступени пароперегревателя (таблица 3.11)

Таблица 3.11 – Повторный расчет первой ступени пароперегревателя

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| Температура перегретого пара на входе во вторую ступень

|

t’’

п.п1

|

°С

|

Принимаем

|

337

|

| Энтальпия перегретого пара на входе во вторую ступень

|

i’’

п.п1

|

кДж/кг

|

По табл. XXV [2,6] при p= 4,2 МПа

|

3057,08

|

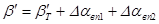

| Тепловосприятие перегревателя по балансу

|

Qб

|

кДж/кг

|

(i''п.п1

-iн.п

)(Dп.п

/Вр

)-Qл

пп

|

(3057,08-2797,6)(20,83/3,256)- -139,85=1520,6

|

| Энтальпия газов за пароперегревателем

|

J’’

|

кДж/кг

|

J’

-Qб

/φ+ΔαJ˚х.в

|

9288-(1520,6/0,991)+ +0,015*193,6=7756,9

|

| Температура газов на выходе

|

υ’’

|

°С

|

По табл. 4.3

|

802,7

|

| Температурный напор (для противотока)

|

Δtпрт

|

°С

|

(Δtб

- Δtм

)/ln(Δtб

/Δtм

),

где Δtб

=υ’

-t''п.пI;

Δtм

= υ’’

-tн.пI

|

(954-254,87-802,7+337)/ /[ln((954-254,87)/(802,7-337))]=574,54

|

Продолжение таблицы 3.11

| Тепловосприятие перегревателя по уравнению теплообмена

|

Qт

|

кДЖ/кг

|

(kHΔt/Bp

)10-3

|

10-3

*(46,97*182,76*574,54/ /3,256)*10-3

=1514,81

|

| Отношение расчетных величин тепло-восприятия

|

Qт

/Qб

|

%

|

(Qт

/Qб

)100

|

(1514,81/1520,6)100=99,62

|

Значения  и и  отличаются менее чем на отличаются менее чем на   , расчет первой ступени пароперегревателя считается законченным. , расчет первой ступени пароперегревателя считается законченным.

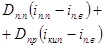

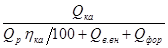

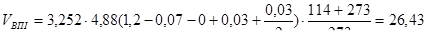

3.9 Расчет второй и третьей ступени пароперегревателя

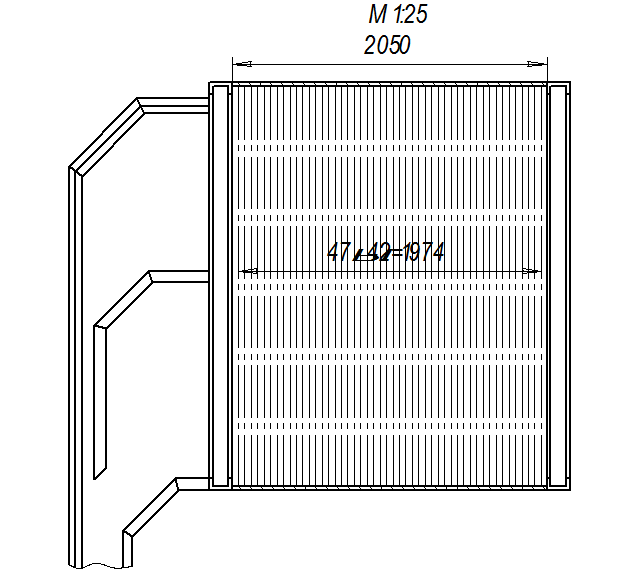

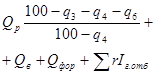

На основании общих видов котлоагрегата выполняют схему второй и третьей ступеней перегревателя (рисунок 3.4) и определяют конструктивные характеристики данной поверхности нагрева (таблица 3.12).

Рисунок 3.4 – Схема пароперегревателя (II и III ступени).

; ;   ; ;

; ;   ; ;

; ;   . .

Таблица 3.12 – Конструктивные характеристики II, III ступеней пароперегревателя

| Рассчитываемый параметр

|

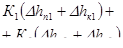

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| Диаметр и толщина стенки труб

|

d*δ

|

мм

|

По чертежу

|

38x3

|

| Количество параллельно включенных змеевиков

|

z1

|

шт.

|

По чертежам, змеевики сдвоенные

|

72

|

| Число рядов по ходу газов

|

z2

|

шт.

|

По чертежу

|

20

|

| Расположение труб

|

-

|

-

|

По чертежам

|

Коридорное

|

| Число труб в ряду

|

zp

|

шт.

|

По чертежам

|

72

|

| Шаги труб:

|

|

|

|

|

| - поперечный

|

S1

|

мм

|

По чертежу

|

85

|

| - продольный

|

S2

|

мм

|

lп2

/(z2

-1)

|

1400/(20-1)=73,6

|

| Площадь поверхности нагрева труб, имеющих коридорную компоновку

|

Hк

|

м2

|

πdlср

z2

zр

,

где lср

- средняя длина трубы ряда, м

|

3,14*38*

*10-3

*2,471*20*72=424,57

|

| Общая площадь поверхности нагрева перегревателя

|

H

|

м2

|

Нк

|

424,57

|

| Расчетная площадь живого сечения для прохода газов:

|

|

|

|

|

| - на входе

|

F'

|

м2

|

a'

b'

-zp

l'

d

|

2,625*6,6-72*2,471*0,038=10,564

|

| - на выходе

|

F''

|

м2

|

a''

b''

-zp

l''

d

|

2,79*6,6-72*2,471*0,038=11,65

|

| - средняя

|

Fср

|

м2

|

2F'

F''

/(F'

+F''

)

|

(2*10,564*11,46)/(10,564+11,65)= =11,08

|

| Расчетная площадь живого сечения для прохода пара

|

fп

|

м2

|

пdвн

2

z1

/4

|

(3,14*(0,0322

)*72)/4=0,0579

|

| Относительные шаги труб:

|

|

|

|

|

| - поперечный

|

σ1

|

-

|

S1

/d

|

(85/38)=2,24

|

| - продольный

|

σ2

|

-

|

S2

/d

|

(73,6/38)=1,94

|

| Эффективная толщина излучающего слоя

|

S

|

м

|

0,9d(S1

S2

/πd2

-1)

|

0,9*0,038*((4*85*73,6)/ /(106

*3,14*(0,0382

))-1)=0,155

|

Тепловой расчет второй и третьей ступеней выполняем в табличной форме

(таблица 3.13).

| Рассчитываемый параметр

|

Обозначение

|

Размерность

|

Формула или обоснование

|

Расчет

|

| Температура газов на входе

|

υ’

|

°С

|

Из расчета I ступени перегревателя

|

802,7

|

| Энтальпия газов на входе

|

J’

|

кДж кг

|

То же

|

7756,9

|

| Температура перегретого пара на выходе из ступени

|

tп.п

|

°С

|

Задана

|

440

|

| Энтальпия перегретого пара на выходе из ступени

|

iп.п

|

кДж кг

|

По табл. XXV [2,6]

|

3308,8

|

| Энтальпия перегретого пара на входе в ступень

|

i’

п.пII

|