Министерство

образования

Украины

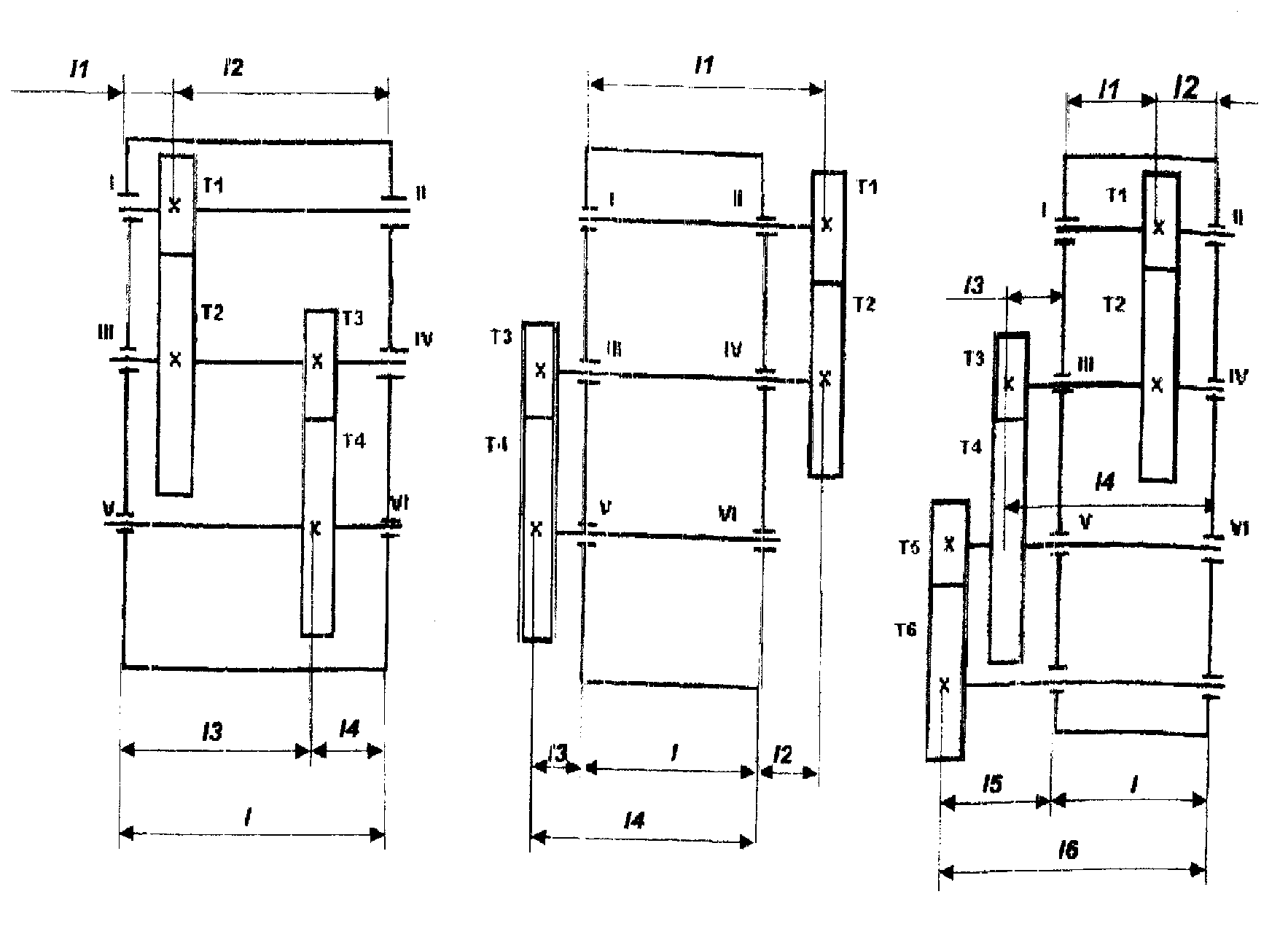

Национальный

технический

университет

Украины

(Киевский

политехнический

институт)

Методические

указания

к курсовому

проектированию

по дисциплине

"Техническая

механика"

для студентов

специальностей

“Информационно-измерительная

техника"

Киев

2000 г.

Методические

указания к

курсовому

проектированию

по дисциплине

"Техническая

механика" для

студентов

специальностей

“Информационно-измерительная

техника" /Сост.

В. А. Бойко, В. C.

Детлинг.

- Киев: НТУУ КПИ.

2000.

1 ОБЩИЕ МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

1.1 Цель курсового

проектирования

Курсовой проект

по курсу "Техническая

механика"

является первой

самостоятель-ной

комплексной

работой студентов

в процессе

подготовки

к инженерной

деятельности.

Цель курсового

проекта -

систематизировать

и закрепить

теоретические

знания, полу-ченные

при изучении

курсов "Инженерная

графика",

"Физика", "Химия",

"Математика",

"Техническая

механика",

приобрести

навыки проектирования

новых изделий

(в част-ности

электромеханических

устройств с

учетом современных

требований);

использова-ния

справочной

литературы,

стандартов,

единых норм

и расценок;

разработки

тексто-вой и

графической

документации;

подготовки

к выполнению

курсовых проектов

по профилирующим

предметам.

Курсовой проект

выполняется

на основании

технического

задания, выдаваемого

руководителем

проекта.

1.2. Содержание

и объем курсового

проекта

В процессе

работы над

курсовым проектом

студенты

рассчитывают

основные параметры

заданного

механизма и

разрабатывают

его конструкцию.

Конструкторская

документация

проекта состоит

из пояснительной

записки (15-20 страниц),

принципиа-льной

кинематической

схемы, сборочных

чертежей

устройства

и сборочной

единицы, рабочих

чертежей 5-8

нестандартных

деталей (вала,

зубчатого

колеса, шкалы,

пружи-ны, стакана,

стойки и т.п.).

Пояснительная

записка в общем

случае должна

содержать

следующее

разделы:

Введение.

Назначение

и область применения

проектируемого

изделия.

Техническая

характеристика

изделия.

Описание и

обоснование

выбранной

конструкции.

Расчеты, подтверждающие

работоспособность

и надежность

конструкции:

расчет мощности

и выбор электродвигателя;

расчет кинематических

параметров

(определение

общего передаточного

отношения и

передаточных

отношений

ступеней);

расчеты на

прочность;

расчеты кинематической

точности и

погрешности

мертвого хода;

выбор материалов

и покрытий;

определение

критериев

конструктивного

качества и

экономической

эффектив-ности

конструкции.

Конкретный

перечень

конструкторской

документация,

подлежащей

обязательной

разработке,

указывается

в техническом

задании на

курсовой

проект.

1.3. Оформление

документации

проекта

Вся графическая

и текстовая

документация

проекта должна

оформляться

в полном соответствии

с требованиями

Единой системы

конструкторской

документации

(ЕСКД) и СТП КПИ

2.001-83 "Курсовые

проекты. Требования

к оформлению

документации".

2.

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЕЙ

ДЛЯ ПРИВОДОВ

ИСПОЛНИТЕЛЬНЫХ

МЕХАНИЗМОВ

МАЛОЙ МОЩНОСТИ

2.1

Исходные данные

1 Назначение

электропривода,

общая характеристика

режима работы

электродви-гателя,

специальные

требования.

А. Приводы

специализированных

устройств

(магнитофоны,

МТЛ устройств

ЭВМ, печатающие

машины и др.).

Режим работы

и требования

к электродвигателю

опреде-ляются

специальными

техническими

условиями.

Б. Нерегулируемые

приводы исполнительных

механизмов

управления,

операцион-ных

механизмов

и технологических

устройств,

механизмов

дистанционного

управления.

Режим работы

двигателя

длительный

или повторно-кратковременный,

нерегулируемый

по частоте

вращения,

реверсивный

или нереверсивный.

В. Нерегулируемые

приводы приборов

времени, программных

устройств,

МТЛ са-мопишущих

приборов и др.

Режим работа

двигателя

длительный

или повторно-кратко-временный

с постоянной

стабилизированной

частотой вращения,

нереверсивный.

Г. Приводы следящих

систем управления

(приводы РЛС,

графопостроителей,

ма-нипуляторов,

привод стабилизации

положения

корпусов и

др.). Режим работы

длитель-ный

или повторно-кратковременный

реверсивный,

регулируемый

по частоте

вращения.

2. Характеристика

источника

питания двигателя:

для постоянного

тока – напряже-ние

и допускаемые

токи нагрузки;

для переменного

- напряжение,

частота и вид

сети (однофазная,

трехфазная).

3. Конструктивные

требования:

способ крепления

двигателя;

количество

выходных концов

вала ротора;

наличие встроенных

элементов

(тахогенератор,

редуктор и

др.).

4. Функциональные

требования:

допускаемое

изменение

частоты вращения,

способ регулирования,

время переходного

процесса,

характеристика

режима работа

следящей системы

и входных сигналов.

5. Эксплуатационные

требования:

срок службы;

температура

внешней среды;

тре-бования

устойчивости

к линейным

ускорением,

вибрации, к

ударным перегрузкам,

к изменениям

атмосферного

давления и

влажности.

6. Характеристика

внешней нагрузки:

числовое значение

или закон изменения

ста-тического

момента нагрузки;

скорости и

ускорения вала

нагрузки.

2.2 Выбор серии

электродвигателей

По исходным

данным выбирают

серии двигателей

переменного

или постоянного

тока, соответствующих

требованиям

пп. 1 и 2 группы

привода (А, Б,

В или Г) (см. под-разд.

2.1), используя

каталоги или

ограничительные

перечни, например

таблице 2.1.

Из группы серий

и типов выбирают

двигатели,

удовлетворяющие

требованиям

пп. 1-5 исходных

данных, сравнивая

требования

с паспортными

характеристиками

конк-ретных

типов двигателей.

В первую очередь

отбирают серии,

соответствующие

напря-жению

питания, частоте

сети и требуемой

постоянной

времени (для

следящих систем),

затем, учитывая

степень обязательности,

выбирают серии

и типы, удовлетворяющие

требованиям

к конструкции,

сроку; службы

и устойчивости

к климатическим

и механи-ческим

воздействиям.

Сравнительные

характеристики

некоторых

серий двигателей

приведены

в таблицах 2.2

и 2.3. Если исходные

требования

перечнем серий

одной группы

не могут быть

удов-летворены,

используют

серии нижестоящих

групп в таблице

2.1: группу Б, например,

можно дополнить

перечнем групп

В или Г.

Таблица 2.1-Перечень

электродвигателей

предпочтительного

применения

|

Группа

|

Общая

характеристика

|

Серии

или типы

электродвигателей

|

|

переменного

тока

|

постоянного

тока

|

А

|

Специальные

|

для

аппаратуры

магнитной

записи

|

ЭДГ;

типы: АД-5; АДТ-6;

АДТ-1,6

КД-3,5

КДП-6-4;

ДК-16;

КД-б-4

|

ДКС;

ДКМ типы: Д16-06;

ВДС-02 МД-0,35-2ООО-9

|

|

интегрирующие

|

ИД-1;

ИД-2; ИД-9

|

ДИ-6-1500А |

|

для

потенциомет-рических

систем

|

РД-09 |

СЛ-267;

СЛ-367 |

|

Б

|

Нерегулируемые

|

общего

при-менения

Редук-торн.

двигатели

со встроенным

редуктором

|

УАД;

АОЛБ; АОЛ |

Дв.

авиац. Д-100; МА

Ред.:МКМ; МСВ;

МС-160; МФА; ДР-1; 5Р,

МН или ЭДН |

|

В

|

со стабилизиро-ванной

частотой вращения |

Г; ДСР;

ДСГ; ДСА; ДСМ;

ДСДР; ДСД; типы:

СД-09; ЭГ-10 |

ДПР;

ДПМ в исп. Н3;

ДРВ; ДП в исп.

Цр, |

Г

|

Управляемые

общего применения

в следящих

системах |

АДП;

ДИД; ЭМ; ДКМ; АД;

ДМ; АДИ;

ДАД;

АСМ;

с

тахоге-нераторами

АДТ; ДГ; СМА; СМБ

|

ДПМ;

ДПР; ДП, СЛ, ДП,

СД, ПЯ, |

Таблица

2.2-Электродвигатели

постоянного

тока

|

Характеристики

параметры

|

Серии

электродвигателей |

| Д |

ДРВ

|

СД

|

ДПМ |

ДПP |

МИГ |

ДА |

|

Напряжение

питания

В,

|

<

6

|

+ |

- |

- |

- |

+ |

- |

- |

| 6 |

- |

- |

- |

- |

+ |

- |

- |

| 12 |

- |

- |

- |

+ |

+ |

+ |

- |

| 27 |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| 60 |

- |

+ |

+ |

- |

- |

- |

- |

| 110 |

- |

- |

- |

- |

- |

- |

- |

|

Номиналь

ная мощно-сть,

Вт

|

от |

0,1 |

0,1 |

8,0 |

0,5 |

0,3 |

10 |

2,0 |

| до |

200 |

300 |

150 |

14 |

80 |

600 |

600 |

|

Электромехани-ческая

постоян-ная

времени, мс

|

25…

100

|

15...100 |

11...150 |

45..90 |

12..20 |

1,3…8.5 |

30….160 |

|

С регулятором

скорости

|

- |

+ |

- |

+/- |

+/- |

- |

- |

| С редуктором |

- |

- |

- |

- |

- |

- |

- |

| С

тахогенер. |

- |

- |

- |

- |

+/- |

+/- |

- |

|

С

0В "Лев" и "Пр

|

- |

- |

- |

- |

- |

- |

+ |

| С тормозной

муфтой |

- |

- |

- |

- |

- |

- |

+/- |

| Кол.

концов вала |

1/2 |

1 |

1 |

1/2 |

1/2 |

1/2 |

1 |

| С фланцевым

креплением |

+

|

+ |

+ |

- |

+ |

+ |

+ |

| С креплением

по диаметру |

+ |

- |

- |

+ |

+ |

- |

+ |

| Последовательно-го

возбуждения |

+ |

- |

- |

- |

- |

- |

+ |

| Параллельного

возбуждения |

+ |

+ |

+ |

- |

- |

- |

- |

| С постоянным

магнитом |

+ |

- |

- |

+ |

+ |

+ |

- |

| Срок

службы, тыс.

ч, макс. |

1,5 |

1,5 |

0,5 |

1,0 |

3,0 |

|

0,5 |

| Устойчивость |

к

линейн. ускор

|

35

|

15 |

15

|

50

|

100

|

|

35

|

| к вибрационным

нагрузкам |

12 |

10 |

10 |

10 |

10 |

|

15 |

| К ударным

нагрузкам |

35 |

10 |

35 |

50 |

50 |

|

35 |

| К внешн. температу-рам,

°С: |

|

85 |

85 |

60 |

60 |

60 |

|

85 |

| |

60 |

60 |

60 |

60 |

60 |

|

60 |

|

К влажности,

%

|

98 |

98 |

98 |

98 |

98 |

|

98 |

| К

внешнему

атмосферному

давлен, кПа |

2,5-150 |

2,5-150 |

2,5-200 |

50-

200

|

50-

300

|

|

2,5-

150

|

2.3. Выбор типоразмера

двигателя и

передаточного

отношения

редуктора

Энергетические,

кинематические

и динамические

показатели

привода зависят

одновременно

от характеристик

двигателя и

от параметров

редуктора.

Оптимальный

ва-риант сочетания

типоразмера

двигателя,

структуры

редуктора и

его передаточного

отно-шения

устанавливается,

на основании

энергетического,

кинематического

и динамиче-ского

расчета системы

ДВИГАТЕЛЬ-РЕДУКТОР-НАГРУЗКА.

Для приводов

группы А методика

такого расчета

разрабатывается

применительно

к конкретному

виду привода.

Таблица

2.3 Электродвигатели

переменного

тока

| Характеристи-ки,

параметры |

Серия

єлектродвигателей |

| АДП |

АДТ |

ДИД |

ДГ |

ЭМ |

ДKM |

АД |

Г |

ДСД |

ДСР |

| Видпита-ния |

1-фазн.

3-фазн.

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

| - |

- |

- |

- |

- |

- |

- |

+ |

- |

- |

| Частота,

Гц |

50

400

500

1000

|

+ |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

| + |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

| + |

+ |

- |

- |

- |

- |

- |

- |

- |

- |

| + |

- |

+ |

+ |

- |

- |

- |

- |

- |

- |

| Напряжениепитания,

В |

36- 40

110

220

|

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

- |

- |

| + |

+ |

- |

- |

115 |

- |

- |

- |

127 |

- |

| + |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

|

Номинальная

мощность,

Вт

|

2,1 -62 |

0,3 -13 |

0,1 –10 |

0,1 –5,0 |

0,4 -50 |

0,2-60 |

0,3–3,5 |

1,0 -40 |

* |

0,2–0,3 |

| Эл.-мех.

пост. времени,

мс |

6-82 |

22-500 |

26-160 |

50-290 |

15-170 |

15-150 |

10-20 |

|

|

30-50 |

| Синхронные |

- |

- |

- |

- |

- |

- |

- |

+ |

+ |

+ |

| С редуктором |

- |

- |

- |

- |

+/- |

- |

- |

+/- |

+ |

+ |

| С тахогенерат. |

- |

+ |

- |

+ |

- |

- |

- |

- |

- |

- |

| Кол.

концов вала |

1/2 |

1 |

1 |

1 |

1/2 |

1 |

1/2 |

1 |

1 |

1 |

|

С фланцевым

креплением

|

- |

- |

+ |

+ |

+ |

+ |

- |

+ |

+ |

+ |

| С креплением

по диаметру |

+ |

+ |

- |

- |

- |

- |

+ |

+ |

- |

+ |

|

Срок

службы,

тыс. часов

max

|

2 |

2 |

1 |

1,5 |

1 |

1 |

1 |

5 |

1 |

10 |

| Устойчивость |

К

лин. ускор. |

25 |

25 |

8 |

15 |

15 |

15 |

8 |

8 |

|

|

| К

вибрациям |

12 |

12 |

5 |

5 |

5 |

5 |

3,5 |

3,5 |

|

|

| К

ударам |

15 |

7 |

4 |

4 |

12 |

4 |

3 |

3 |

|

|

|

К внеш-ним

тем-перату-рам,С

|

|

70 |

60 |

100 |

100 |

80 |

80 |

70 |

50 |

50 |

60 |

| |

50 |

40 |

60 |

60 |

60 |

60 |

50 |

60 |

40 |

40 |

|

к

влажности

отн, %

|

98 |

98 |

98 |

98 |

98 |

98 |

98 |

98 |

98 |

98 |

| к

внешнему

атмосфер-ному

давле-нию. кПа |

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

150

|

2,5…

200

|

2,5…

150

|

Примечание.

Для параметров

устойчивости

указаны максимальные

значения по

сериям двигателей.

Виброуотойчивость

- для частот

200...300 Гц.

х Номинальная

мощность двигателей

ДСД около 12 мкВт.

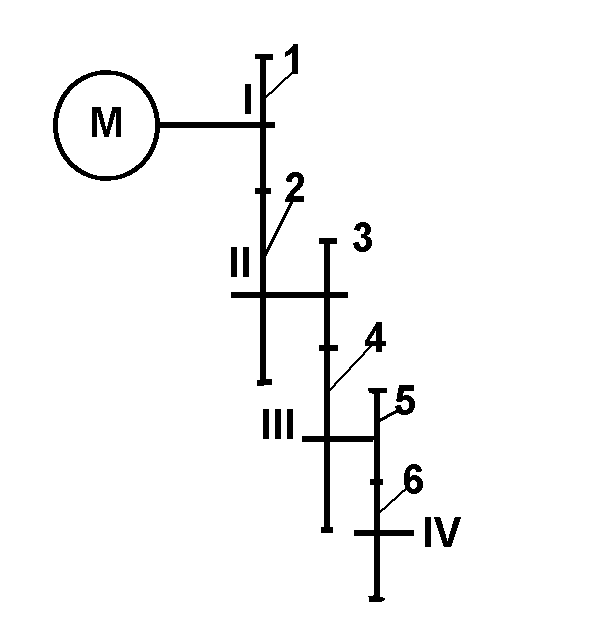

2.3.1

Неуправляемый

привод (группы

Б и В)

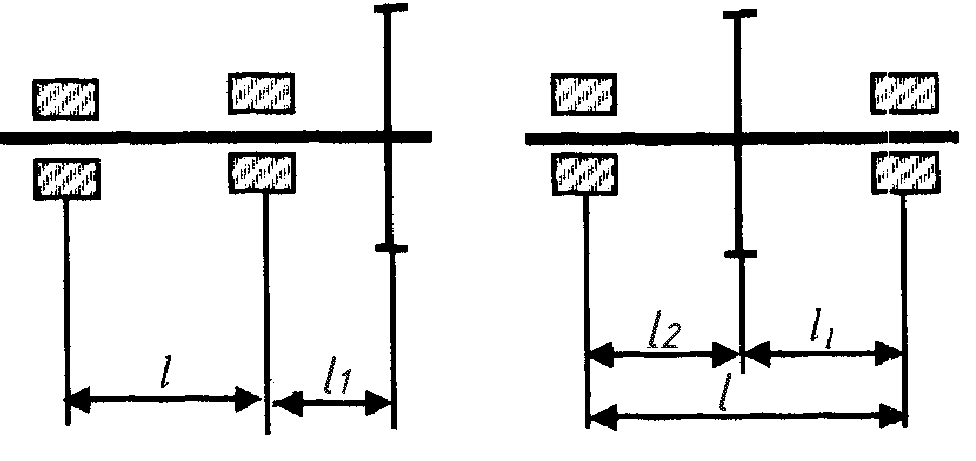

Основная нагрузка

привода - постоянный

и переменный

во времени

(рисунок 1) статический

момент Тн.с(t)

на выходном

валу редуктора

в режиме нормируемого

или не-нормируемого

по времени

переходного

процесса в

периоды пуска

или изменения

нагру-зочного

момента.

Тн

Т4

Тн

Т4

Т1

Т3

Т2

Т5

t1

t2 t3

t4

t5

t∑

Рисунок 2.1- График

изменения

статического

момента нагрузки.

Исходный

кинематический

параметр - средняя

или номинальная

угловая скорость

на выходном

валу редуктора

-н,

рад/с.

Переходный

процесс может

быть ограничен

временем tп

,с или предельным

угло-вым ускорением

вала нагрузки

н,

рад/с2, при

этом должен

быть задан

момент инерции

нагрузки Iн,

кгм2.

В качестве

рабочего режима

двигателя

принимается

номинальный,

для чего на

его обмотки

необходимо

подавать номинальное

напряжение,

а передаточное

отношение

редуктора

принимают

iр= ωдв

/ωн,

(2.1)

где

ωдв

-

номинальная

угловая скорость

двигателя,

который надлежит

выбрать в следующем

порядке.

1.Определить

эквивалентный

статический

момент сопротивления

на валу редук-тора,

H·м:

,

(2.2) ,

(2.2)

где Ti

среднее значение

момента в интервале

i (см. рисунок

2.1);

ti-

продолжительность

интервала, c.

При постоянном

значении момента

Tнc

принимают . Тэ

= Tнс .

2. Определить

необходимую

мощность двигателя,

Вт:

Nдв

= Тэ·

ωн·

кн

/

ηр

,

(2.3)

где кн - коэффициент

запаса: 1,05... 1,1 - если

нет ограничений

по времени

пере-ходного

процесса; 1.2...2,2

- при заданном

времени разгона;

при этом чем

больше мо-мент

инерции нагрузки,

тем больше

следует брать

запас по мощности;

ηр - ориентировочное

значение КПД

редуктора:

0,7...О,9 - для простого

цилинд-рического,

планетарного

или волнового;

0,4...О,7 - для червячного.

3. Выбрать типоразмеры

двигателей,

номинальная

мощность которых

равна Nдв

или несколько

больше. Если

время разгона

ограничено

значением

tn,

отбирают двигате-ли,

электромеханическая

постоянная

времени которых

меньше τ0=tn/6.

Для приводов

с длительном

режимом работы

предпочтение

отдают двигателям

с большим сроком

служ-бы и хорошим

КПД, для

повторно-кратковременного

режима - высокоскоростным.

4. Определить

передаточное

отношение

редуктора по

уравнению

(2.1). После раз-работки

кинематической

схемы редуктора

и геометрического

расчета его

элементов

выбранный

двигатель

необходимо

проверить:

по номинальной

мощности, используя

неравенство

Nном ≥Тэ

· ωдв / ηр

· iр,

(2.4)

где ηр - расчетное

значение КПД

редуктора;

по пусковому

моменту, чтобы

Тп ≥ Тнсп

/ (iр ηр)

+ (Ірот

+ Ір

+Ін/і2р)∙(

ωдв /tn),

(2.5)

где Тнсп -

наибольший

статический

момент нагрузки

при пуске, Н∙м;

Ірот

- момент инерции

ротора двигателя,

кг∙м2;

Ір

- момент инерции

редуктора,

приведенный

к валу двигателя,

кг∙м2;

по времени

разгона, чтобы

tр = 3∙ (Ірот

+ Ір

+Ін/і2р)

∙ ωдв/ (Тп -

Тсп) ≤ t n

, (2.6)

где Тсп -

статический

момент нагрузки

при пуске,

приведенный

к валу двигателя

Н∙м: Тсп = Тнсп/(iр

ηр).

2.3.2 Следящий

привод. Группа

Г

В следящем

приводе вал

нагрузки через

редуктор

поворачивается

по сигналам

управления,

поступающим

от усилителей

следящей системы.

Привод, т.е.

двигатель и

редутор, являясь

исполнительной

частью следящей

системы должен

обеспечивать

на нагрузочном

валу необходимые

статические

и динамические

характеристики

(переме-щения,

скорость и

ускорение) в

соответствии

с требованиями

оптимального

переход-ного

процесса либо

в точности,

повторяя закон

изменения

управляющего

сигнала. В этих

условиях выбор

передаточного

отношения

редуктора

играет решающую

роль. Оптимальное

значение

передаточного

отношения

зависит от

выбора критерия

оптими-зации

(обеспечение

максимального

ускорения

вала нагрузки,

получение

минимальной

мощности двигателя

или наименьшего

пускового

момента), а также

от соотношения

статического

и динамического

моментов.

Внешняя нагрузка

следящего

привода характеризуется

статическим

моментом Тнс,

моментом инерции

Ін,

а внутренняя

- статическим

моментом

сопротивления

в редук-торе,

учитываемым

через КПД ηр,

приведенным

моментом инерции

редуктора Ір,

момен-том инерция

ротора Ірот

электродвигателя.

Для воспроизведения

входного сигнала

двигатель

должен обеспечивать

необходи-мую

угловую скорость

ротора ω(t)

= ωн(t)∙iр

при соответствующих

значениях

вращаю-щего

момента двигателя,

равного моменту

всех сил сопротивления,

т.е. значениям

T(t) = Тнс

/(iр ηр)

+ Ін·

εн(t)/

ір + (Ірот

+ Ір)

∙ір

· εн (t)

(2.7)

и достаточную

плавность

слежения:

приведенный

к валу двигателя

момент статической

нагрузки не

должен превышать

5...1O % значения

пускового

момента электродвигателя,

а, следовательно,

передаточное

отношение

редуктора

должно удовлетворять

неравен-ству

ір

≥ γ

∙ Тнс

/Tп,

(2.8)

где γ - коэффициент

плавности

следящей системы,

а мощность

двигателя

в номи-нальном

режиме - неравенству

Nном≥

γ

·Тнс

· ωнmax

/2

(2.9)

Для систем

высокой точности

с погрешностями

установок угла

0,0002...О,001 рад принимают

γ = 10...20; при погрешностях

по углу установки

0,002...0,007 рад можно

принимать γ=

5...10.

Приведенные

методы выбора

параметров

следящего

привода не

являются общими,

а применяются

для условий,

указываемых

в наименовании

методики и во

вводной части

к ним.

А. Для режимов

с совпадающими

во времени

значениями

ωнmax

и εнmax.

Методика применима

для систем,

отрабатывающих

сигналы вида

1) θ

= ω0t;

ωнmax

=ωн

=ω0;

ε

= 0

2) θ = ω0t

+ ε0 t2

/2;ωнmax=ωн=ω0

+ ε0 tmax

; εнmax

= ε0

3) θ = θ0

(1-e-αt

); ωнmax=

ωнmax=

θ0 ·

w; |ε|нmax

= θ0 ·w2

4)

θ

= w0·t3+

w1·t2

+

w2·t;

ωнmax=;

εнmax

=

5)

θ

=2 θ0

t2

/

tn2;

ωнmax=2

θ0

/

tn;

|ε|нmax

= 2 θ0

/

tn2

используемые

в приводах

РЛС, вычислительных

механизмах,

приводах управления

и др., основной

режим работы

которых - продолжительные

или часто

повторяющиеся

пе-риоды работа

с максимальной

мощностью,

т.е. работа

двигателя в

номинальном

режиме.

Методика выбора

электродвигателя

1. Отобрать

двигатели,

быстродействие

которых, с

τ = Ірот

·

ωном

/ Тном

(2.10)

меньше требуемого

τ = ωнmax

/ εнmax

,

(2.11)

где ωном

- номинальная

угловая скорость

двигателя,

рад/c;

Tном-

номинальный

момент на валу

двигателя,

Н∙м;

ωнmax

-заданная

максимальная

угловая скорость

вала нагрузки,

рад/с;

εнmax

- заданное

максимальное

угловое ускорение

нагрузки, рад/с2.

2. Определить

полную мощность

нагрузки, Вт:

N∑ = (Tнс

/ η′р+ Iн

εнmax)

∙ωнmax

(2.12)

где Tнс

- статический

момент нагрузки,

Н∙м;

η′р - ориентировочное

значение КПД

редуктора (см.

формулу (2.3);

Iн - момент

инерции нагрузки,

кг ∙ м2.

3. Выбрать значения

коэффициента

плавности и

установить

соотношение

нагрузок:

Tнс ≥ Iн∙

εнmax

/ (0,5∙ γ-1)

(2.13)

Если Tнс

больше правой

части неравенства

(13), выбор параметров

привода выполняют

по пп.4-8, если

меньше - по пп.

9-12.

4. Определить

относительное

передаточное

отношение

αск ≥

(2.14)

(2.14)

5. Определить

необходимую

номинальную

мощность двигателя,

Вт:

Nном

0

= (1+ α2ск)·N∑

(2.15)

и необходимый

динамический

коэффициент,

Н∙м/с2:

Кдо= (2.16)

(2.16)

6. Выбрать двигатель,

у которого

Nном ≥

Nном 0 и

Кд =

(2.17)

(2.17)

7. Определить

оптимальное

значение

передаточного

отношения

редуктора

(2.18)

(2.18)

8.. Если двигатель

пришлось выбрать

с большим запасом

по мощности

или Кд, проверить

возможность

применения

передаточного

отношения

при котором

обеспечивается

максимальное

быстродействие.

Его можно принять

при выполнении

условий:

; ;

. .

9. Необходимая

мощность двигателя,

Вт:

Nном 0 =

1,5∙ N∑.

(2.20)

и необходимый

динамический

коэффициент,

Н∙м/с2,

Кдо= 4,5∙ N∑∙

εнmax

/ ωнmax.

(2.21)

10. Выбрать двигатель,

для которого

соблюдаются

условия:

11.

Определить

оптимальное

значение

передаточного

отношения

редуктора

из условия

(2.22)

(2.22)

Если условие

(2.22) не соблюдается,

принять

После выполнения

геометрического

расчета редуктора

следует проверить

двига-тель по

тепловому

режиму (для

двигателей

постоянного

тока - обязательно):

Тном / Тср.кв.≥(1…1,08),

где

(2.23)

(2.23)

Б. Для систем,

отрабатывающих

ступенчатые

входные воздействия

в опти-мальном

переходном

режиме

(εнmax

и ωнmax

совпадают во

времени)

Режим используется

в системах

дистанционного

управления,

в устройствах

ввода данных,

блоках сравнения

и согласования

и др.

Заданы: значения

входного воздействия

(угол перестановки)

Θ, рад; время

пере-ходного

процесса t,

с; момент инерции

нагрузки Iн,

кг·м2, статический

момент нагрузки

Т, Н·м; коэффициент

плавности,

принимаемый

γ = 10...20.

Методика выбора

электродвигателя,

1. Определить

параметры

оптимального

переходного

процесса:

максимальное

угловое ускорение

при пуске εнп

= 5,02∙ θн/t2п;,

расчетную

угловую скорость

ωнmax =

3,6 ∙θн/tп.

2. Определить

соотношение

нагрузок:

.

(2.24) .

(2.24)

Если Тнс

больше правой

части неравенства

(2.24), выбор параметров

привода вы-полняют

согласно пп.3-5

(ниже), если меньше

- используют

методику А

(пп. 2; 9…11).

3. Определить

динамические

характеристики

привода:

(2.25)

(2.25)

(2.26)

(2.26)

4. Выбрать двигатель,

для которого

и и

Предпочтение

следует отдавать

быстроходным

двигателям

с номинальной

часто-той вращения

ротора 6000 об/мин

и более.

5. Определить

оптимальное

передаточное

отношение

редуктора

.

(2.27) .

(2.27)

В.- Для систем,

отрабатывающих

гармонический

сигнал вида

θ = θ0∙sinωat.

Заданы: θ0 -

амплитуда

сигнала, рад;

круговая частота,ωa=

2π/t, рад/с;

Iн, кг∙м2;

Тнс, Н∙м; γ

= 20...10, ηр.

Требование:

применять

двигатели с

линейной или

с линеаризуемой

механической

характеристикой

(см. таблица

2.1, группа Г).

Методика выбора

электродвигателя.

Определить

характеристики

управления

по выходу:

Максимальная

расчетная

угловая скорость

нагрузки:

(2.28)

(2.28)

Нормальное

угловое ускорение

нагрузки:

.

(2.29) .

(2.29)

Нормальная

угловая скорость

нагрузки:

(2.30)

(2.30)

2. Определить

соотношение

нагрузок:

.

(2.31) .

(2.31)

Если заданный

статический

момент Тнс

больше динамического

(правая часть

не-равенства

(2.31)), выбор параметров

привода выполняют

по пп.3-5, если

меньше - по пп.6…9

3. Определить

необходимые

динамические

характеристики

двигателя

(2.32)

(2.32)

.

(2.33) .

(2.33)

4. Выбрать двигатель,

для которого

; ;

. .

5. Определить

оптимальное

значение

передаточного

отношения

редуктора:

. (2.34)

. (2.34)

6. Определить

необходимую

мощность двигателя,

Вт:

.

(2.35) .

(2.35)

7.

Выбрать двигатель,

у которого

Nном≥

Nном

0.

8. Определить

оптимальное

по быстродействию

передаточное

отношение

редук-тора:

(2.36)

(2.36)

9. Проверить

условие обеспечения

заданной

максимальной

угловой скорости:

Если условие

не выполняется,

передаточное

отношение

редуктора

(2.37)

(2.37)

Запас по скорости

следует принимать

тем больше,

чем больше

относительное

зна-чение

статической

нагрузки.

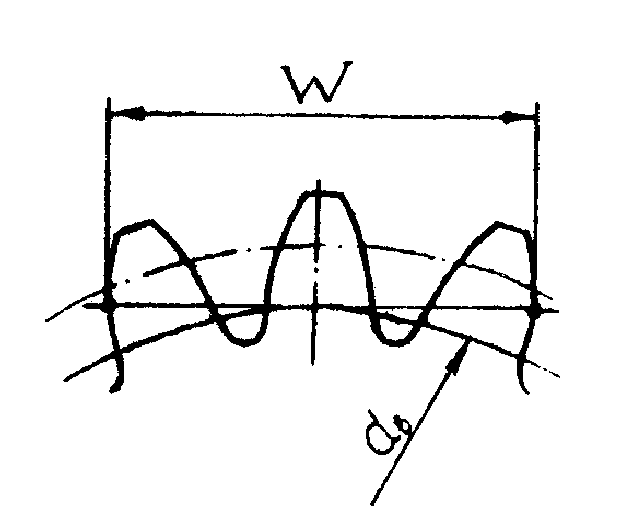

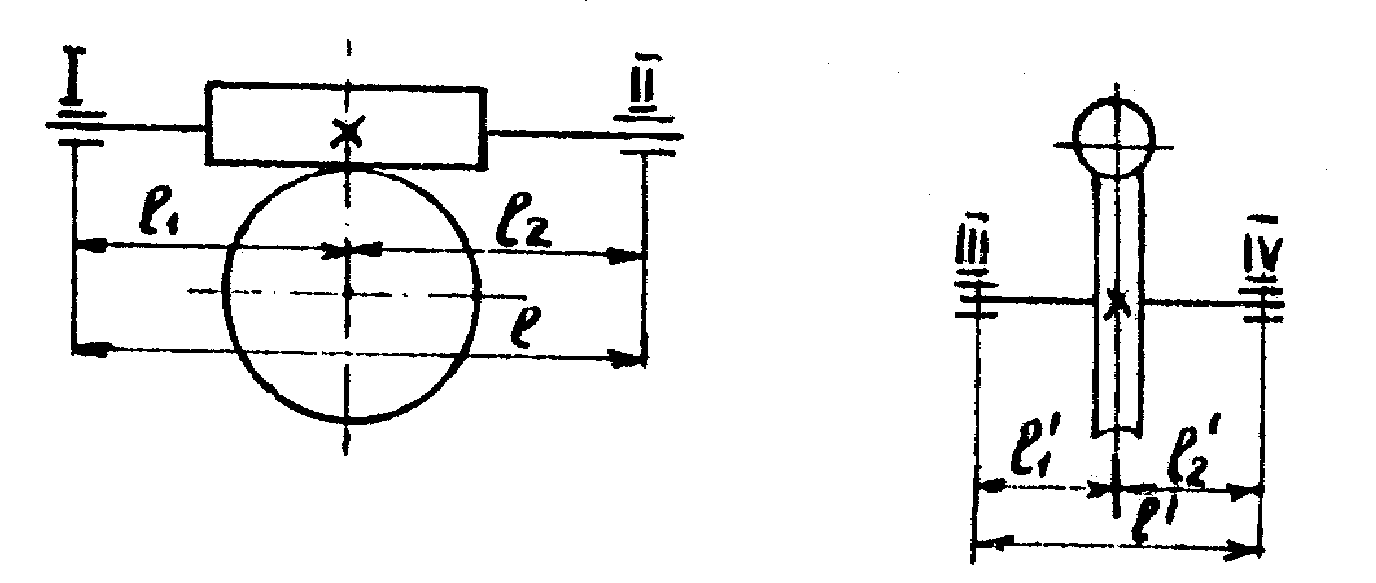

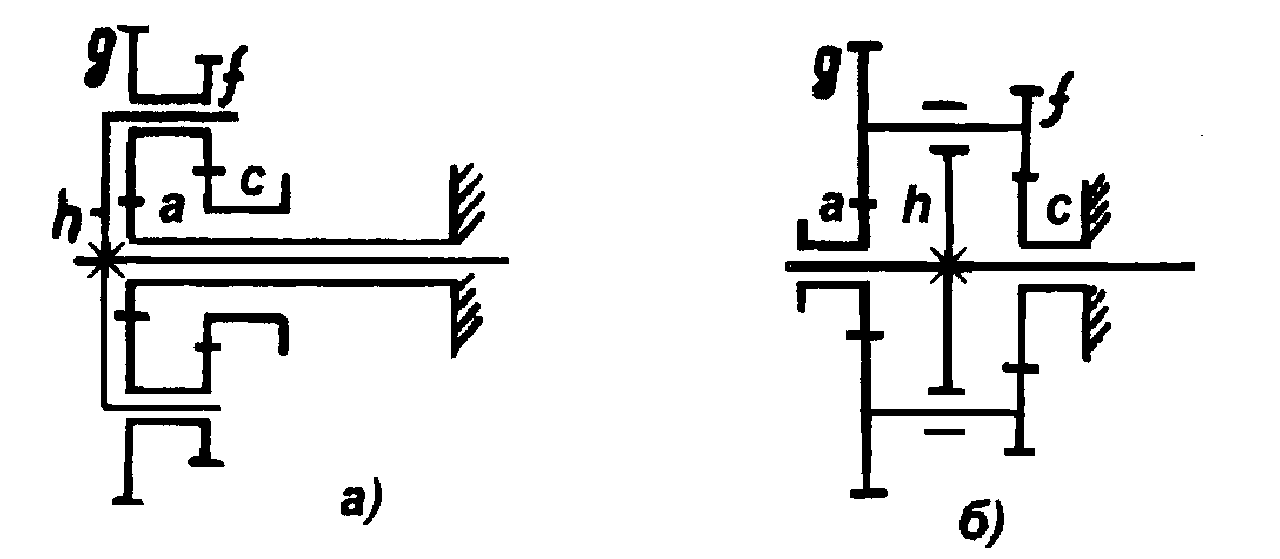

Н  а

рисунке 2.2 изображена

нагрузочная

характеристика

привода а

рисунке 2.2 изображена

нагрузочная

характеристика

привода

в поле механической

характеристики

двигателя

в поле механической

характеристики

двигателя

при

гармоническом

входном сигнале.

ω при

гармоническом

входном сигнале.

ω

ір

∙ωнmax

ω A=

ір

∙ωн

A

ТТ T

Т

Т

Рисунок 2.2

По относительному

расположению

значений

и

и

можно

определить

необходимое

значение

коэффициента

запаса: можно

определить

необходимое

значение

коэффициента

запаса:

(2.38)

(2.38)

3. ОПРЕДЕЛЕНИЕ

ПЕРЕДАТОЧНЫХ

ОТНОШЕНИЙ В

ЗУБЧАТЫХ МЕХАНИЗМАХ.

С ЦИЛИНДРИЧЕСКИМИ

И КОНИЧЕСКИМИ

КОЛЕСАМИ.

3.1. Общее передаточное

отношение

механизма

определяется

по формуле:

,

(3.1) ,

(3.1)

где

-

общее передаточное

отношение; -

общее передаточное

отношение;

nдв -

частота вращения

вала заданного

или выбранного

электродвигателя,

об/мин,

nвых

- частота вращение

выходного вала

механизма,

об/мин.

Значение nвых

определяется

на основании

технического

задания. При

этом возмож-ны

следующие

варианты:

1. Значение nвых

задано непосредственно

в техническом

задании.

2. Задана угловая

скорость выходного

ωвых

рад/с:

.

(3.2) .

(3.2)

3.Задано время

движения выходного

вала tp,

с. При отом угол

поворота

выходного вала

,

либо задан

либо может

быть назначен

из конструктивных

соображений.

Тогда ,

либо задан

либо может

быть назначен

из конструктивных

соображений.

Тогда

/(6

tp).

(3.3) /(6

tp).

(3.3)

4. Задан закон

движения выходного

вала

: :

.

(3.4) .

(3.4)

5. На выходе

механизма

осуществляется

преобразование

вращательного

движения в

поступательное

реечной парой

или парой с

гибким звеном

(лентой, тросом,

цепью):

,

(3.5)

,

(3.5)

где v -линейная

скорость выходного

звена, мм/с,

dk-

диаметр колеса,

преобразующего

вращательное

движение в

поступательное,

мм.

6. На выходе

механизма

осуществляется

преобразование

вращательного

движения в

поступательное

винтовой парой:

,

(3.6) ,

(3.6)

где

ph-

ход винтовой

линии, мм.

7.

На выходе механизма

вращательное

движение

преобразуется

в поступательное

кулачковым

механизмом:

,

(3.7) ,

(3.7)

где

-

угол

поворота

кулачка (…˚),

соответствующий

времени цикла

tпост

,с

звена совершающего

возвратно-поступательное

движение. -

угол

поворота

кулачка (…˚),

соответствующий

времени цикла

tпост

,с

звена совершающего

возвратно-поступательное

движение.

8.

На выходе механизма

преобразование

вращательного

движения в

поступатель-ное

осуществляется

кривошипно-шатунным

механизмом:

,

(3.8) ,

(3.8)

где

-

время цикла

звена, совершающего

возвратно-поступательное

движение. -

время цикла

звена, совершающего

возвратно-поступательное

движение.

3.2.

Выбор передаточных

отношений

ступеней в

зависимости

от функционального

назначения

механизма

заключается

в определении

рациональных

значений

состав-ляющих

уравнения:

(3.9)

(3.9)

где

-передаточные

отношения

первой и второй

ступеней, -передаточные

отношения

первой и второй

ступеней,

-передаточные

отношения

предыдущей,

последующей

и последней

ступени соответственно. -передаточные

отношения

предыдущей,

последующей

и последней

ступени соответственно.

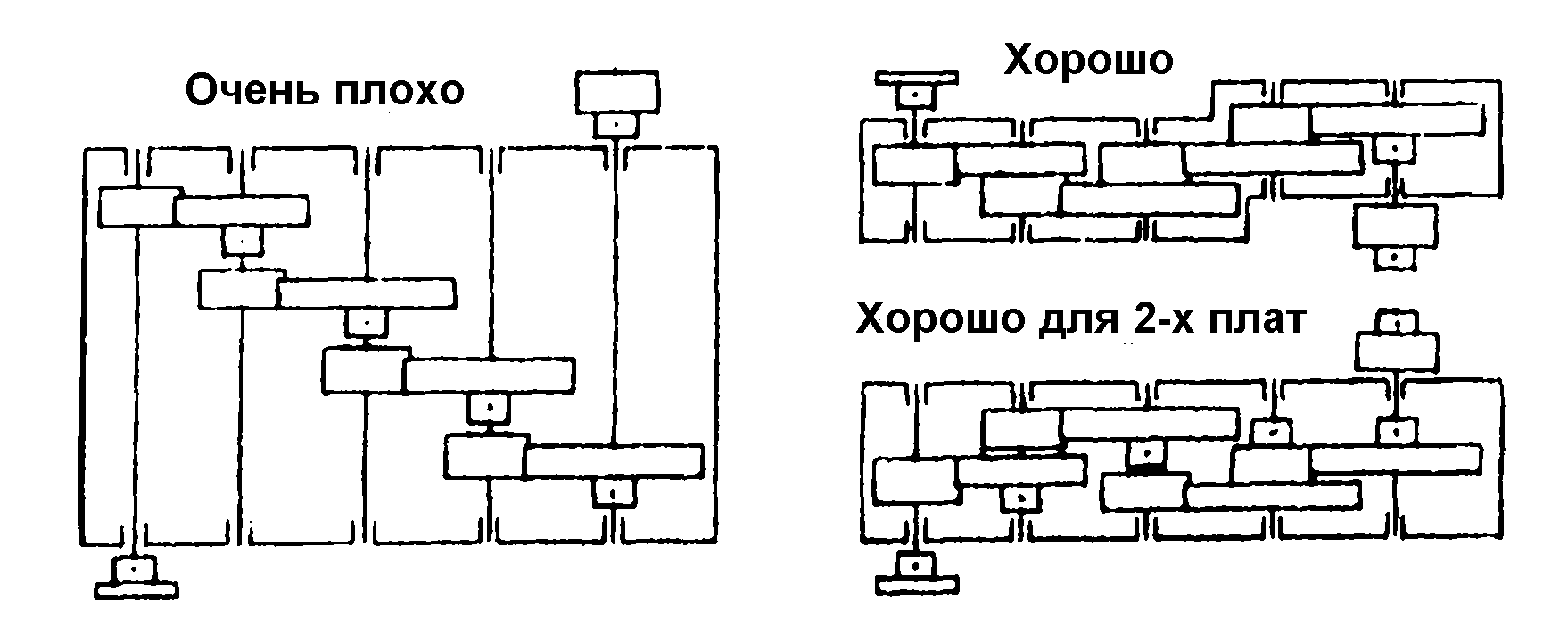

При

распределении

общего передаточного

отношения по

ступеням в

механизмах

приводов, систем

управления

и регулирования

необходимо

обеспечить:

-

минимальные

размеры и массу

механизмов,

в том случае,

если к

ним

не предъяв-ляется

требование

малоинерционности;

-

минимальный

момент инерции,

приведенный

к входному

валу механизма.

3.3

В соответствии

с функциональным

назначением

и условиями

нагружения

звеньев механизмы

при распределении

передаточных

отношений

между ступенями

делятся на 5

типов:

-

тип I: нереверсивные

силовые зубчатые

механизмы, у

которых размеры

зубчатой пары

и долговечность

определяются

контактной

прочностью

рабочих поверхностей

зубьев;

-

тип 2: реверсивные

силовые механизмы,

у которых размеры

зубчатой пары

и дол-говечность

определяются

изгибной прочностью

сердцевины

зубьев;

-

тип 3: малонагруженные

кинематические

зубчатые механизмы,

размеры звеньев

которых выбираются

из конструктивных

соображений,

а напряжения

в

материалах

нас-только

малы, что на

размеры колес

влияния практически

не оказывают;

-

тип 4: реверсивные

силовые малоинерционные

механизмы, у

которых

долговеч-ность

и размеры зубчатой

пары определяются

изгибной прочностью;

-тип

5: реверсивные

малонагруженные

кинематические

малоинерционные

зубча-тые механизмы,

у которых напряжения

малы и на размеры

колёс влияния

практически

не оказывают.

-тип

6: малонагруженнный

кинематический

механизм с

минимальной

суммарной

кинематической

погрешностью

передачи.

Формулы

для определения

составляющих

уравнения

(3.10) приведены

в таблице 3.1.

Они

получены из

условий, что

все зубчатые

колеса данного

механизма

геометри-чески

подобны, т.е.

относительная

ширина зубчатых

венцов

одинако-ва, а

числа зубьев

всех ведущих

колес в зубчатых

парах равны.

одинако-ва, а

числа зубьев

всех ведущих

колес в зубчатых

парах равны.

3.4. Выбор и определение

чисел зубьев

зубчатых колес

в ступенях

производят

по формуле

Z2

= Z1 ik

,

(3.11)

где

Z1

и

Z2

числа зубьев

ведомого и

ведущего колес

зубчатой пары

соответственно.

Числа зубьев

ведущих колёс

выбирают одинаковыми

во всех ступенях;

по конструктив-ным

соображениям,

для силовых

механизмов

Z1=16…20,

для кинематических

Z2=

18...24.

Таблица

3.1 Распределение

суммарного

передаточного

отношения по

ступеням

Критерий

|

Вид

механизма

|

|

Силовой

|

Малонагруженный

|

|

Количество

ступеней

|

|

задано

|

не

задано

|

задано

|

не

задано

|

Минимальный

объем переда-чи

|

Не

ревер сивный

|

|

i1=i2=i3=…=

= ik=

= i = 2,89

nопт=

0,942 lni∑

|

i1

=

i2

=

i3

=…=

in=

ik

=

1,895

nопт=

1,564 lni∑

|

|

реверсивный

|

|

i1=i2=i3=…=

= ik=

= i = 2,414

nопт=

1,1346 lni∑

|

|

Минима-

льный приведен-ный

момент инерции

передачи

|

Не

ревер сивный

|

ik+1=0,854i1,2

|

i1=i2=i3=…=

= ik=

= i = 2,176

nопт=

1,286

lni∑

|

|

i1

=

i2

=

i3

=

=…= in=

ik

=

= 1,554

nопт=2,269*

*lni∑

|

|

Ревер-сивный

|

|

i1=i2=i3=…=

= ik=

= i = 1,806

nопт=

1,692 lni∑

|

|

Минимальная

сум-марная

кинемати-ческая

погрешность

|

|

ikmin=

1,202nопт=0,2*lni∑

|

3.5. Допустимые

отклонения

передаточных

отношений в

механизмах.

При реализации

разработанной

кинематической

схемы из-за

дискретности

значе-ний чисел

зубьев, которые

должны быть

целыми, чаще

всего приходится

отклоняться

от расчетных

значений

передаточных

отношений

в ступенях и

значения общего

переда-точного

отношения

механизма.

Допускаемое

отклонение

общего передаточного

отно-шения:

+2%…-5 %. В кинематических

механизмах

отсчетных

устройств

погрешность

общего передаточного

отношения

недопустима.

В силовых механизмах

типа 1 и 2 наи-более

точно должны

быть реализованы

передаточные

отношения

последних

ступеней, а в

малоинерционных

механизмах

типа 4 и 5 - первых

двух-трех ступеней.

4.

расчет геометрии

зубчатых ПЕРЕДАЧ

ЗАЦЕПЛЕНИЯ.

4.1. Эвольвентные

цилиндрические

передачи внешнего

зацепления.

Для зубчатых

цилиндрических

передач используются

термины, определения

и обозна-чения,

установленные

ГОСТ 16530-83 и ГОСТ

16531-83.

В качестве

стандартной

величины зубчатых

передач, для

обеспечения

взаимозаме-няемости

выбран модуль

зацепления

m = p/π.

Стандартный

ряд модулей

регламентиро-ван

ГОСТ 9563-60. Значения

модулей в

диапазоне от

0,1 до 5 мм, охватывающем

обла-сть механизмов

приборов, приведены

в таблице 4.1.

Таблица 4.1- Стандартные

ряды модулей

зубчатых передач,

мм

| Ряд

1 Ряд 2 |

0.1 |

0,12 |

0,15 |

0,2 |

0,25 |

0,3 |

0,4 |

0,5 |

0,6 |

| 0,11 |

0,14 |

0,18. |

0,22 |

0,28 |

0,35 |

0,45 |

0,55 |

0,7 |

| Ряд

1 Ряд 2 |

0,8 |

1,0 |

1,25 |

1,5 |

2,0 |

2,5 |

3,0 |

4,0 |

5,0 |

| 0,9 |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

|

Исходнымым

контуром для

определения

размеров и

формы зубьев

колес эвольвент-ного

зацепления

является

теоретический

исходный контур

рейки, стандартизованный

для передач

с модулем m

≤1мм ГОСТ 9587-81, а

для m

> 1

мм

-

ГОСТ 13755-81. Стан-дартные

параметры

профилей: угол

профиля α = 20°,

коэффициент

высоты головки

зуба h*a=

1, радиального

зазора

с*

= 0,25.

4.1.2.

Смещение исходного

контура в

эвольвентных

зубчатых передачах.

Примене-ние

передач со

смещением

позволяет

существенно

повысить нагрузочную

способность

и долговечность

передачи.

Положительное

смещение исходного

контура увеличивает:

изгибную прочность,

т.к. основание

зуба становится

шире; контактную

прочность, т.

к, уменьшается

кривизна

контактирующих

профилей зубьев;

долговечность,

т.к. подбо-ром

коэффициентов

смещения можно

уменьшить

относительное

скольжение

сопрягае-мых

профилей и,

следовательно,

их износ. При

применении

оптимальных

смещений повышение

изгибной прочности

зубьев может

достигать 70

%,

контактной

30 %,

долго-вечности

по износу 50 %.

При

этом технология

и стоимость

изготовления

колес со смещением

не изменяются

по сравнению

с нулевыми

(без смещения).

Применение

смещения позволяет

также наиболее

простым способом

получить заданное

межосевое

расстояние

в передаче,

без использования

косозубых

колес, более

сложных технологи-чески

и менее точных

кинематически.

Поэтому эвольвентные

цилиндрические

передачи, у

которых качественные

показа-тели

должны быть

высокими, необходимо

проектировать

с оптимальными

коэффициен-тами

смещения.

4.2. Выбор коэффициентов

смещения исходного

контура X .

Значения

коэффициентов

смещения исходного

контура зубчатых

колес в паре

X1, и X2

должны обеспечить

изготовление

зубьев без

подрезания

и заострения,

а коэффициент

перекрытия

в передаче

должен быть

не менее 1,2; кроме

того, они определяются

назна-чением

передачи, т.е.

необходимостью

получить

максимальную

изгибную или

контакт-ную

прочность, или

максимальную

износостойкость,

а также тем,

задано межосевое

расстояние

или нет.

Значение минимально

необходимого

коэффициента

смещения Хmin,

обеспечи-вающее

отсутствие

подрезания

рабочего профиля,

может быть

рассчитано

по формуле:

Xmin=

hl*-

ha*-

0,5 ·z ·sin2

α,

(4.1)

где - hl*,

ha*коэффициенты

граничной

высоты и высоты

головки зуба,

z- число

зубьев колеса,

α - угол

профиля.

Для стандартных

исходных контуров

hl*-

ha*=

1.

В

силовых передачах

с относительно

низкой твердостью

поверхностей

зубьев НВ≤350

несущая способность

определяется

контактной

прочностью

и суммарный,

коэф-фициент

смещения

ХΣ

= X1+

Х2

должен

иметь максимально

возможное

значение. У

зубьев с высокой

твердостью

критичной

является изгибная

прочность, при

этом, для обеспечения

равной прочности

зубьев колес

пары коэффициент

смещения X1

меньшего колеса

должен быть

максимальным.

В точных силовых

и кинематических

передачах

необходимо,

чтобы износ

зубьев обоих

колес был

минимальным,

что обеспечивается

большим коэффициентом

смещения большего

колеса. Если

межосевое

расстояние

в прямозубой

передаче не

задано, коэффициенты

смещения колес

выбирают по

таблице 4.2, в

соответствии

с критерием,

который для

передачи является

определяющим:

К - условие

наибольшей

контактной

прочности, И

- условие наибольшей

изгибной проч-ности,

ИЗ - условие

наибольшей

износостойкости.

При

выборе коэффициентов

смещения по

этой таблице

обеспечиваются

относите-льная

толщина эубьев

на поверхности

вершин s*a

≥ 0,25 и коэффициент

перекрытия

εα

≥

1,2. Промежуточные

значения

коэффициентов

смещения находят

линейным

интер-полированием.

В

передачах с

заданным межосевым

расстоянием

aw

не равным

делительному

a

= 0,5 m

(z1+

z2)

рассчитывают

суммарный

коэффициент

смещения

ХΣ

(раздел 4.3), а затем

производят

его разбивку

на составляющие

X1

и Х2

в соответствии

с определяющи-ми

критериями

для передачи,

пропорционально

значениям

X1

и Х2

в

соответствующих

графах таблицы

4.2, по формулам:

,

(4.2) ,

(4.2)

-

значение суммарного

коэффициента

смещения в

таблице 4.2 для

соответствующих

значений Z1

и

Z2.

-

значение суммарного

коэффициента

смещения в

таблице 4.2 для

соответствующих

значений Z1

и

Z2.

При этом должно

быть: X∑∑T

и, кроме того,

Х1 >Х1min,

X2 >X2min.

Значения минимально

необходимых

коэффициентов

смещения находят

по формуле

(4.1)

|

Таблица

4.2

|

|

Z2

|

Z1

|

|

Крите-рий

|

12

|

14

|

16

|

18

|

20

|

22

|

24

|

26

|

28

|

30

|

34

|

38

|

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

X1

|

X2

|

| 18 |

К

И ИЗ |

0,60

0,45 0,49 |

0,20

0.41 0.36 |

0,69

0,48 0,50 |

0.21

0,47 0,45 |

0,63

0,52 0,52 |

0,39

0.52 0,51 |

0,55

0,55

0,55

|

0.55

0,55

0,55

|

—

|

—

|

—

|

---

|

---

|

—

|

—

|

--- |

---

|

— |

— |

--- |

---

|

— |

— |

--- |

|

22

|

К

И ИЗ |

0,65

0,49 0,54

|

0,23

0,48 0,41

|

0,86

0,51

0,56

|

0,03

0,55 0,51

|

0,86

0,53 0.58

|

0,18

0,57

0.57

|

0,82

0,52

0,61

|

0,37

0,55 0,62

|

0,76

0,56

0,64

|

0.54

0,58

0,66

|

0,68

0,51

0,68

|

068

0,51 0,68

|

— |

— |

--- |

---

|

— |

— |

--- |

---

|

— |

— |

--- |

---

|

| 26 |

К

И ИЗ |

0,76

0.50 0,57 |

0,13

0,55 0.47 |

0,88

0.53 0,59 |

0,08

0,63 0,57 |

0,96

0,50 0,62 |

0,09

0,59

0,64

|

1,02

0,49

0,64

|

0,14

0,55

0,69

|

0,98

0,52

0,68

|

0,33

0.59

0,73

|

0,93

0.45

0.72

|

050

0.48 0,76 |

0,86

0,47 0,76 |

0,67

0,49 0,78 |

0,80

0,43 0,80 |

0,80

0,43 0,80 |

— |

— |

-- |

— |

-- |

— |

— |

— |

|

30

|

К

И ИЗ |

0,77

0,52 0,59

|

0,18

0,63 0,53

|

0,88

0.50 0,61

|

0.13

0.64 0.64

|

0,99

0,49 0,64

|

0,09

0,62

0,71

|

1,08

0,45

0.67

|

0,08

0,55

0,76

|

1,15

0,44

0,71

|

0,10

0,53

0,81

|

1,13

0.44

0,74

|

0,29

0,51 0,84

|

1,09

0,38 0,78 |

0,47

0,43 0,86 |

1,03

0,40 0,82 |

0,63

0,43 0,88 |

0,97

0,32 0,86 |

0.77

0,33

0.89

|

0,90

0,340,90

|

0,90

0,34 0,90 |

— |

— |

— |

— |

|

34

|

К

И ИЗ |

0,76

0,50 0,61

|

0,27

0,67 0,59

|

0,90

0,50 0,62

|

0.17

0,69 0,70

|

0,98

0,42 0,65

|

0,18

0,56

0,78

|

1,06

0,390,69

|

0,19

0,51

0,85

|

1,20

0,39

0,72

|

0,06

0,50

0,88

|

1,220,39

0,76 |

0,17

0,48 0,91

|

1,26

0.33 0,80 |

0,25

0,40 0,94 |

1,22

0,33 0,84 |

0,44

0,39 0,96 |

1^9

0,29 0,88 |

0,59

0,32

0,97

|

1,13

0,28

0,92

|

0,73

0,30 0,98 |

1.00

0,27

1,00

|

1,00

0,27

1.00

|

— |

--- |

|

40

|

К

И ИЗ |

0,76

0,46 0,62

|

0,37

0,65 0,68

|

0,91

0,43 0,64

|

0.24

0,63 0,81

|

1,01

0.37 0,67

|

0,19

0,51

0,89

|

1.05

0,37

0,70

|

0,31

0,54

0,95

|

1,18

0,35

0,73

|

0,17

0,50

1,00

|

1,22

0,33

0,77

|

0,27

0,47 1,03

|

1,25

0,30 0,81 |

0,35

0,41 1,05 |

1,28

0,29 0,85 |

0,43

0,37 1,07 |

1,31

0,26 0,89 |

0,49

0,33 1,09 |

1,34

0,19 0,93 |

0,54

0,23 1.10 |

1,31

0,18

1,01

|

0,76

0,20 1,12 |

1,200,19

1,09 |

1.01

0,191,13 |

| 50 |

К

И ИЗ |

0,80

0,43 0,64 |

0,40

0,70 0,83 |

0,90

0,39 0,66 |

0,31

0,64 0,97 |

1,02

0,34 0,68 |

0,29

0,56

1,07

|

1,11

0.28

0,71

|

0,26

0,44

1,13

|

1,15

0.29

0,75

|

0,38

0,49

1,18

|

1,20

0,24

0,78

|

0,43

0,38 1,22 |

1,23

0,23 0,82 |

0,52

0.37 1,24 |

1,26

0,22 0,86 |

0,60

0,34 1,26 |

1,29

0,23 0,90 |

0,67

0,30

1,28

|

1,32

0,17

0,94

|

0,72

0,26 1.30 |

1,37

0,131,01

|

0,82

0,19

1,31

|

1,42

0,091.10

|

0,90

0,13

1,32

|

|

60

|

К

И ИЗ |

0,82

0,39 0,65

|

0,49

0,66 0,97

|

0,93

0,31 0,66

|

0,43

0,50 1,12

|

1,03

0,27 0,69

|

0,37

0,44

1,22

|

1,13

0.26

0,72

|

0,32

0,46

1,30

|

1,16

0,25

0,75

|

0,34

0.48

1,35

|

1,19

0,24

0,78

|

0,53

0,48 1,39

|

1,22

0,17 0,82 |

0,66

0,31 1,42 |

1,25

0,16 0,86 |

0,76

0,30 1,45 |

1,27

0,13 0,89 |

0,84

0,241,47

|

1,30

0,12

0,93

|

0,90

0,23 1,48 |

1.35

0,091,01

|

1,00

0,171,50

|

1,40

0,06

1,09

|

1.09

0,11

1,51

|

| 80 |

К

И ИЗ |

0,83

0,30 0.65 |

0,66

0,47 1.23 |

0,93

0,26 0.69 |

0,60

0,44 1.40 |

1,04

0,21 0,69 |

0,54

0,38

1,52

|

1,12

0,21

0,72

|

0,47

0,47

1,60

|

1.12

0,19

0.75

|

0,24

0,43

1,67

|

1.13

0,17

0,78

|

0,26

0,41 1,72 |

1,20

0.10 0,81 |

0,87

0,23 1,75 |

1,20

0,11 0,84 |

0,71

0,30 1,77 |

1,22

0,12 0,88 |

0,75

0,34 1,80 |

1,25

0,08 0,92 |

0,92

0,23 1.82 |

1,32

0,10 0.99 |

1,28

0,30 1,84 |

1.37

-0,04 1.07 |

1,40

-0,01 1,85 |

| 100 |

К

И ИЗ |

0.84

0,30 0,66 |

0.82

0,62 1,46 |

0,94

0,20 0,67 |

0,74

0,28

1,66

|

1,04

0,20 0.69 |

0.67

0,45

1,79

|

1,11

0,17

0,71

|

0.58

0,40

1,88

|

1,11

0,16

0,74

|

0,31

0,44

1,96

|

1,10

0,13

0,77

|

0,12

0,41 2.00 |

1,11

0,10 0,80 |

0,16

0,33 2,05 |

1,20

0,10 0,83 |

1,10

0,37 2,08 |

1,20

0,10 0.87 |

0,93

0,39

2,10

|

1,20

0,06

0,90

|

0,78

0,29 2,12 |

1,24

0,02

0,97

|

0,95

0,1 7 2,14 |

1,30

0,04

1,04

|

1.24

0,26 2,16 |

| 120 |

К

И ИЗ |

0,84

0,30 0,66 |

0,96

0,79 1,68 |

0,94

0,20 0.67 |

0,88

0.37 1,89 |

1,04

0,20 0.69 |

0,82

0,58

2,04

|

1,50

0.10

0,70

|

0,67

0,11

2,12

|

1,10

0,11

0,73

|

0,47

0,32

2,22

|

1,10

0,10

0,76

|

0,33

0,36 2,28 |

1,10

0,10 0,79 |

0,21

0,41 2.32 |

1,20

0.00 0,82 |

1,49

0,22 2,35 |

1,20

0,09 0,85 |

1,28

0,46

2,38

|

1,20

0,00

0,88

|

1,11

0,13 2,40 |

1,20

0,00

0,92

|

0,83

0,20

2,33

|

1,30

-0,01 0,96 |

1,64

0,19

2,30

|

| 140 |

К

И ИЗ |

0,84

0,30 0,66 |

1.08

0,95 1,88 |

0,95

0.20 0,67 |

1,00

0,47 2,11 |

1,05

0.20 0,68 |

0,94

0,72

2,27

|

1,10

0,10

0,70

|

0,92

0,17

2,37

|

1,10

0,10

0,73

|

0.71

0,34

2,46

|

1,10

0,10

0,75

|

0,54

0,45 2,51 |

1,10

0,10 0,78 |

0,40

0,54 2,57 |

1,10

0,10 0.80 |

0,28

0,58 2,59 |

1,10

0,00 0,82 |

0,20

0,14

2.56

|

1,20

0,00

0,84

|

1,44

0,20 2,54 |

1,20

0,00

0:87

|

1.12

0,26

2.47

|

1,43

-0,02 0,90 |

-1,20

0,26

2,42

|

| 160 |

К

И ИЗ |

0,85

0,30 0,66 |

1,20

0,99 2,06 |

0,95

0,20 0,67 |

1,12

0,57 2,31 |

1,05

0,20 0,68 |

1,05

0,85 2,48 |

1,05

0,10 0,70 |

0,74

0,23 2,60 |

1,10

0,10 0,72 |

0,94

0,42 2,29 |

1,10

0,10 0,74 |

0,74

0,55 2,75 |

1,10

0,10

0,76

|

0,59

0,64 2,77 |

1,10

0,00 0.77 |

0,46

0,10

2,73

|

1,10

0,00 0,79 |

0,34

0,20

2,70

|

1,10

0,00

0,80

|

0,25

0,26 2,67 |

1,32

-0,03

0,83

|

-1,15

0,19

2,60

|

1,43

-0,02

0,86

|

-1,20

0,33

2,52

|

| 200 |

К

И ИЗ |

— |

— |

--- |

---

|

— |

— |

--- |

---

|

— |

— |

--- |

---

|

1,10

0,00 0.72 |

0,97

0,05 3.04 |

1,10

0,00 0.73 |

0,80

0,20 3,00 |

1,14

0,00 0.74 |

-1,07

0,31

2,94

|

1,10

0,00

0,75

|

0.54

0,39 2.91 |

1,32

0,00

0,77

|

1.16

0,49

2,82

|

1,43

- 0,10

0,79

|

-

1,21 0,02

2,75

|

| 240 |

К

И ИЗ |

— |

— |

--- |

---

|

— |

— |

--- |

---

|

— |

— |

--- |

---

|

1,10

0,00 0,69 |

1,34

0,12 3,27 |

1,10

0,00 070 |

1,14

0,29 3,21 |

1,14

0,01)

0,70

|

1,06

0.42

3.17

|

1,10

0.00

0.71

|

0,84.

0,52 3.10 |

1,32

-

0,10

0,72

|

-

1,15

-

0,07

3,02

|

1,43

-

0,10

0,74

|

-1.21

0,09

2,95

|

4.1.3. Расчет геометрических

параметров

прямозубых

цилиндрических

эвольвент-ных

передач внешнего

зацепления

производится

по формулам

таблицы 4.3

Таблица 4.3

| Наименование

параметра |

Обозначения,

расчетные

формулы, указания

|

Исходные

данные

|

| Числа

зубьев |

Шестерни

и колеса |

,

Z2 ,

Z2

|

| Модуль,

мм |

m- по ГОСТ

9563-60 |

| Нормальный

исходный контур |

m<1 – по

ГОСТ 9587-81

|

|

m 1

– по ГОСТ 13755-81 1

– по ГОСТ 13755-81

|

| Коэффициенты

смещения: |

Шестерни

и колеса |

, ,

-

в соответствии

с п.4 и таблицей

4.2 -

в соответствии

с п.4 и таблицей

4.2

|

Основные

геометрические

параметры

|

| Делительные

диаметры, мм: |

Шестерни |

|

| Колеса |

|

| Делительное

межосевое

расстояние,

мм |

|

| Коэффициент

суммы смещений |

|

| Угол

зацепления,

рад |

|

| Межосевое

расстояние,

мм |

|

| Коэффициент

воспринимаемого

смещения |

|

| Диаметры

вершин зубъев,

мм |

Шестерни |

|

| Колеса |

|

| Диаметры

впадин, мм |

Шестерни |

|

| Колеса |

|

| Высота

зубъев, мм |

Шестерни |

|

| Колеса |

|

| Передаточное

число |

u=z2/z1

|

| Начальные

диаметры, мм |

Шестерни |

|

| Колеса |

или

или

|

Геометрические

показатели

качества

зацепления

|

| Углы

профилей на

поверхностях

вершин |

шестерни |

|

| колеса |

|

| Толщина

зубьев на

поверхностях

вершин, мм: |

шестерни |

|

| колеса |

|

|

Коэффициент

торцового

перекрытия

|

|

4.1.4 Размеры

для контроля

По размерам

для контроля

определяется

точность изготовления

зубчатого

вен-ца; эти размеры

вместе с их

предельными

отклонениями

проставляются

на рабочем

чертеже зубчатого

колеса.

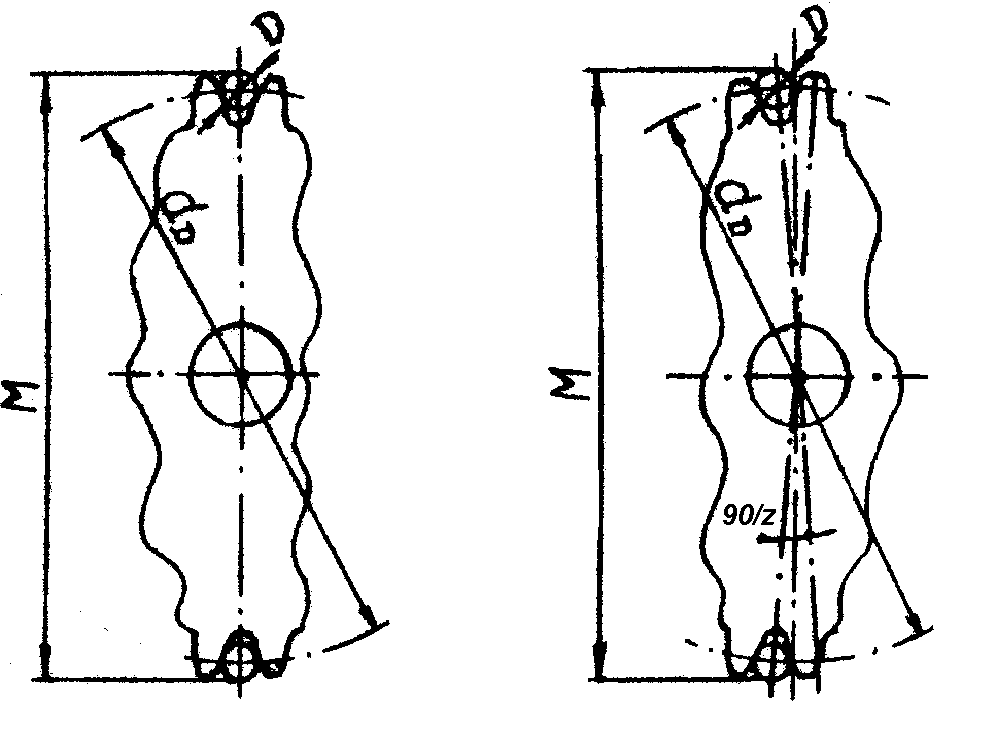

1. Размер по

измерительным

роликам.

Размер по роликам

(шарикам) для

цилиндрических

прямозубых

и косозубых

ко-лес с внешними

зубьями при

их четном числе

определяеся

по формуле:

=dD

+ в .

(4.3)

То же при нечетном

числе зубьев:

M= dDcos(90/z)

+ D.

(4.4)

При этом должно

выполняться

условие: M>da.

В формулах

(4.3) и (4.4): D- диаметр

измерительного

ролика (шарика)

опреде-ляется

из условия D

1,7∙ m. При

этом стандартные

значения диаметров

роликов выбираются

из ряда: ( ГОСТ

2475-62): 0,260; 0,289; 0,346; 0,404; 0,433; 0,462; 0,577; 0,722;

0,866; 1,010; 1.023; 1,155; 1,193; 1,302; 1,432; 1,443; 1,591; 1,732;

1,790; 2.021; 2,045; 2,309; 2,387; а стандартные

значения диаметров

шариков из

ряда: (ГОСТ 3722-8I):

0,25; 0,3; 0,36; 0,4; 0,5; 0,508; 0,6; 0,635; 0,68; 0,7; 0,8; 0,85;

1,00; 1,2; 1,3; 1,5; 1,588; 1,984; 2,0; 2,381; 2,5.

dD

- диаметр окружности,

проходящей

через центр

ролика (шарика):

dD =

d cost

/cosD

; (4.5)

D - угол

профиля зуба

на окружности

диаметра dD,

который может

быть найден

из системы

уравнений

invD

= invt

+ D/(z⋅m⋅cost)

– (/2

–2⋅x ⋅tg)/z

; (4.6)

D =

1,3945(invD

+ 1,66 10-3)

0,235 –

0,183.

(4.7)

2. Расчет длины

общей нормали

Wm .

Определение

длины общей

нормали производят,

последовательно

рассчитывая:

А) угол профиля

αx в точке

на концентрической

окружности

диаметром

dx =

d +2xm:

(4.8)

(4.8)

Рисунок 4.1

Б) расчетное

число зубьев

в длине общей

нормали

. (4.9)

. (4.9)

В) действительное

число зубьев

zn,

охватываемое

при контрольном

замере, полу-чается

округлением

znr

до ближайшего

целого значения;

Г) длину общей

нормали

(4.10)

(4.10)

Предельные

отклонения

длины общей

нормали и размера

по роликам

опреде-ляются

для мелкомодульных

передач - по

ГОСТ 9178-81, а для

передач с модулем

m ≥ 1 мм – по

ГОСТ 1643-81.

4.2 Расчет

геометрии

прямозубых

цилиндрических

эвольвент-ных

передач внутреннего

зацепления.

4.2.1. Термины,

определения

и обозначения,

модули

и параметры

исходного

кон-тура прямозубых

цилиндрических

звольвентных

передач внутреннего

зацепления

- по п 4.1.1 - 4.1.3.

4.2.2. Смещение

исходного

контура передач

внутреннего

зацепления

выбирают по

таблице 4.4.

4.2.3. Расчет геометрии

прямозубых

цилиндрических

эвольвентных

передач вну-треннего

зацепления

в соответствии

с Г'ОСТ 19274-73 приведен

в таблице 4.5,

Таблица

4.4 Коэффициенты

смещения

для передач

внутреннего

зацепле-ния

при m=1…2

мм

для передач

внутреннего

зацепле-ния

при m=1…2

мм

|

Z2

|

Z1

|

| 16 |

20 |

25 |

32 |

40 |

50 |

63 |

80 |

100 |

| 63 |

0,5

0,6

0

|

0,5

0,6

|

0,4

0,6

|

0,4

0,6

|

0,4

0,6

|

- |

- |

- |

- |

| 80 |

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

- |

- |

- |

| 100 |

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

0,5

1,0

|

0,6

1,2

|

0,6

1,2

|

- |

- |

- |

| 125 |

- |

0,5

1,4

|

0,5

1,4

|

0,5

1,4

|

0,5

1,4

|

0,6

1,4

|

0,6

1,4

|

- |

- |

| 160 |

- |

- |

- |

0,5

1,0

|

0,5

1,0

|

0,6

1,0

|

0,6

1,0

|

0,6

1,0

|

0,8

1,2

|

| 200 |

- |

- |

- |

0,6

1,0

|

0,6

1,0

|

0,6

1,0

|

0,6

1,0

|

0,8

1,1

|

1,0

1,0

|

Примечание:

Обеспечиваются:

εα >1,2;

s*a

> 0,3; c*>

0,1.

Таблица 4. 5

| Наименование

параметра |

Обозначение,

расчетные

формулы, указания |

| Исходные

данные |

| Числа

зубьев |

шестерни |

Z1

|

| колеса |

Z2

|

| Модуль |

по ГОСТ

9363-60, табл.4.1 |

| Нормальный

исходный контур |

по ГОСТ

9587-81 по ГОСТ 13755-81 |

| Основные

геометрические

параметры |

| Коэффициенты

смещения |

См. таблицу

4.4 |

| Делительные

диаметры |

шестерни |

|

| колеса |

|

| Делительное

межосевое

рас-стояние |

|

| Коэффициент

разности

смеще-ний |

|

| Угол

зацепления |

|

| Межосевое

расстояние |

|

| Диаметры

вершин зубьев |

шестерни |

|

| колеса |

|

| Диаметры

впадин |

шестерни |

|

| колеса |

|

| Высота

зубьев |

шестерни |

|

| колеса |

|

| Передаточное

число |

|

| Начальные

диаметры |

шестерни |

|

| колеса |

|

| Геометрические

показатели

качества

зацепления |

| Углы

профилей на

поверностях

вершин |

шестерни |

|

| колеса |

|

|

Толщина

зубьев на

поверхностях

вершин

|

шестерни |

|

| колеса |

|

| Koэффициент

торцового

пере- тия |

|

Примечание.

Для стандартных

исходных контуров:

; ;

Определение

угла зацепления

производят

так же как и

для передач

внешнего зацеп-ления

в соответствии

с формулой в

таблице 4.3, принимая

=xd/(z2

– z1). производят

так же как и

для передач

внешнего зацеп-ления

в соответствии

с формулой в

таблице 4.3, принимая

=xd/(z2

– z1).

4.3. Расчет

геометрии

реечных цилиндрических

прямозубых

передач

4.3.1. Тернины, определения

и обозначения,

модули и параметры

исходных конту-ров

реечных передач

- по пп . 4.1.1- 4.1.3.

4.3.2 Расчет геометрии

зубчатого

колеса и рейки

приведен в

таблице 4.6.

Таблица 4.6. Реечные

цилиндрические

прямозубые

передачи.

Расчет геометрических

параметров

| Наименование

параметра |

Обозначения,

расчетные

формулы, указания |

| Исходные

данные |

| Число

зубьев зубчатого

колеса |

Z1

|

| Модуль,

мм |

m-- по

ГОСТ 9563-75 |

| Нормальный

исходный контур |

m <1мм

по ГОСТ 9587-8I;m>1

по ГОСТ

13755-81

|

| Коэффициент

смещения

зубча-того

колеса |

|

| Высота

рейки, мм |

H |

|

Длина

нарезанной

части рей-ки,

мм

|

L |

|

Основные

геометрические

параметры

|

| Рейка |

| Нормальный

шаг, мм |

|

| Число

зубьев |

|

| Уточненная

длина нарезанной

части |

|

| Высота

зуба, мм |

|

| Высота

головки зуба,

мм |

|

| Толщина

зуба, мм |

|

| Расстояние

от базовой

плоско-сти

рейки до оси

колеса, мм |

|

| Диаметр

измерительного

роли-ка, мм |

;

принимают

по ГОСТ 2475-62 ;

принимают

по ГОСТ 2475-62

|

| Расстояние

от базовой

поверх-ности

до ролика, мм |

|

| Зубчатое

колесо |

| Делительный

диаметр, мм |

|

| Диаметр

вершин зубьев,

мм |

|

| Диаметр

впадин, мм |

|

| Геометрические

показатели

качества

задапления |

| Толщина

зубьев на

поверности

вершин, мм |

|

Коэффициент

перекрытия

|

|

4.4. Расчет

геометрии

конических

прямозубых

передач

4.4.1. Термины, определения

и обозначения,

относящиеся

к этим передачам,

уста-новлены

ГОСТ 16530-83 и ГОСТ

19325-73.

4.4.2. Модули конических

передач соответствуют

модулям цилиндрических

и установлены

ГОСТ 9563-75.

4.4.3. Исходный

контур конической

передачи. Аналогом

зубчатой рейки

для кони-ческой

передачи является

плоское коническое

колесо с углом

делительного

конуса

δ = 90°, профиль

зубьев которого