|  Министерство образования Республики Беларусь Министерство образования Республики Беларусь

Гомельский государственный машиностроительный техникум

Специальность ТО 301 Технология оборудования автоматизация машиностроения

Группа ФТОМ 402

Курсовой проект

по предмету: Техническая механика ”Детали машин”

тема: Спроектировать одноступенчатый червячный редуктор с нижним расположением червяка с плоскоременным приводом

КП 0418.00.00.000

Разработал А.В. Климов

Проверил Т.Л. Тимошенко

2003

Министерство образования Республики Беларусь Министерство образования Республики Беларусь

Гомельский государственный машиностроительный техникум

Пояснительная записка

к курсовому проекту

КП 0418.00.00.000 ПЗ

Разработал А.В. Климов

Проверил Т.Л. Тимошенко

2003

Введение Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи мощности от двигателя к рабочей машине.

Назначение редуктора - понижение угловой скорости и повышение

вращающего момента ведомого вала посравнению с валом ведущим.

Нам в нашей работе необходимо спроектировать редуктор для ленточного конвейера, а также расчитать ременнуюпередачу, двигатель. Редуктор состоит из литого чугунного корпуса, в котором помещены элементы передачи - червяк, червячное колесо, подшипники, вал и пр.

Входной вал посредством плоскоременной передачи соединяется

с двигателем, выходной - с конвейером.

Червячные редукторы применяют для передачи движения между

валами, оси которых перекрещиваются.

Так как КПД червячных редукторов невысок, то для передачи

больших мощностей в установках, работающих непрерывно, проэктировать их нецелесообразно. Практически червячные редукторы применяют для передачи мощности, как правило, до 45кВт и в виде исключения до 150кВт.

1. Выбор электродвигателя

и кинематический расчет 1. Выбор электродвигателя

и кинематический расчет

.

Рисунок 1

–

кинематическая схема привода.

1.1 Определение требуемой мощности электродвигателя.

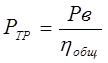

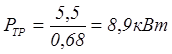

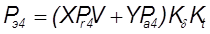

(1.1)

(1.1)

Где

–

Выходная мощность –

Выходная мощность

- коэффициент полезного действия общий.

- коэффициент полезного действия общий.

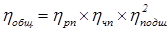

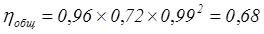

(1.2)

(1.2)

1.2 Определение ориентировочной частоты вращения вала электродвигателя.

(1.3)

(1.3)

где  - выходная частота вращения вала рабочей машины - выходная частота вращения вала рабочей машины

- Общее передаточное число редуктора. - Общее передаточное число редуктора.

(1.4)

(1.4)

По таблице П1 приложения по требуемой мощности

выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1500мин-1

4А132М4, с параметрами Рном = 11кВт,

выбираем электродвигатель трехфазный короткозамкнутый серии 4А закрытый обдуваемый с синхронной частотой вращения 1500мин-1

4А132М4, с параметрами Рном = 11кВт,

мин -1

.

мин -1

.

Кинематический силовой расчет привода. Кинематический силовой расчет привода.

1.3

Определение действительных передаточных отношений.

(1.5)

(1.5)

Разбиваем

по ступеням.

по ступеням.

Принимаем стандартное значение

(по таблице 23 [4]

(по таблице 23 [4]

Передаточное число ременной передачи

Принимаем

Принимаем

(1.6)

(1.6)

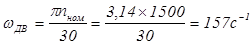

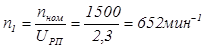

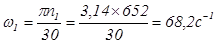

1.5 Определяем частоты вращения и угловые скорости валов.

(1.7)

(1.7)

(1.8)

(1.8)

(1.9)

(1.9)

(1.10)

(1.10)

(1.11)

(1.11)

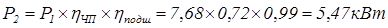

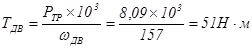

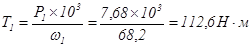

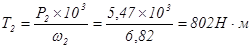

1.6

Определяем мощность на валах Определяем мощность на валах

(1.12)

(1.12)

(1.13)

(1.13)

1.7

Определяем вращающие моменты на валах.

(1.14)

(1.14)

(1.15)

(1.15)

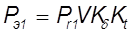

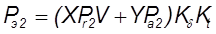

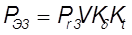

2. Расчет плоскоременной передачи

. 2. Расчет плоскоременной передачи

.

Исходные данные для расчета:

Мощность РТР

= 8,09 кВт

Частота вращения ведущего малого шкива

n

ДВ

= 1500 мин-1

Передаточное отношение

U

= 2,3

Вращающий момент на валу ведущего шкива

T

ДВ

= 51,53 Н м

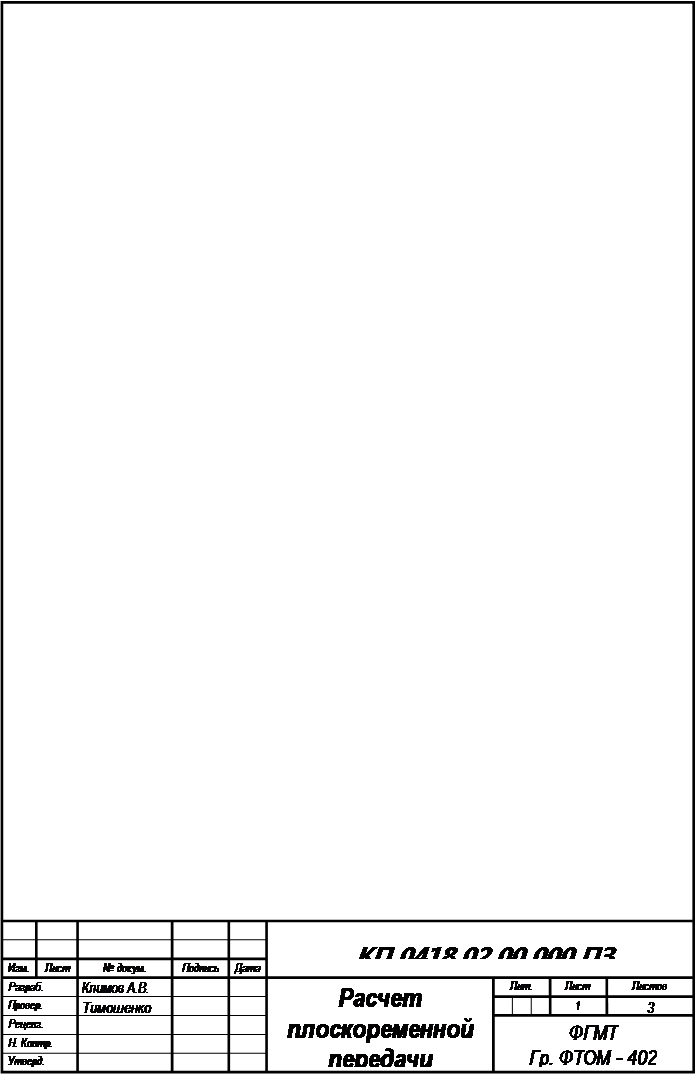

Диаметр ведущего шкива (мм) вычисляют по формуле

мм (2.1)

мм (2.1)

По найденному значению подбираем диаметр шкива из стандартного ряда по ГОСТ 173.83-73; Выбираем шкив с диаметром 200 мм.

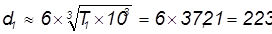

Диаметр ведомого шкива определяем по формуле

мм. (2.2)

мм. (2.2)

Из стандартного ряда шкивов выбираем шкив с диаметром 450 мм.

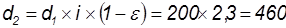

Передаточное отношение

(2.3)

(2.3)

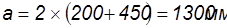

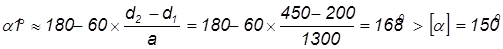

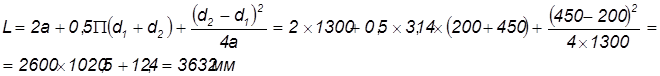

Межосевое расстояние передачи

(2.4)

(2.4)

Угол обхвата малого шкива

(2.5)

(2.5)

Длинна ремня мм. (2.6)

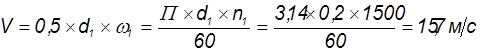

Расчетная скорость ремня Расчетная скорость ремня

(2.7)

(2.7)

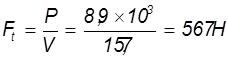

Окружная сила Н Окружная сила Н

(2.8)

(2.8)

Выбираем ремень Б800 с числом прокладок

Z

= 3:;  р0

= 3 Н/мм. р0

= 3 Н/мм.

Проверяем выполнение условий

(2.9)

(2.9)

условие выполнено.

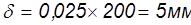

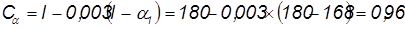

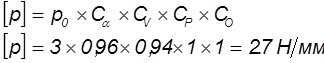

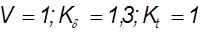

Коэффициент угла обхвата

(2.10)

(2.10)

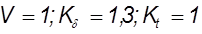

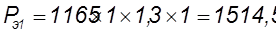

Коэффициент учитывающий влияние скорости ремня

(2.11)

(2.11)

Коэффициент режима работы Ср по таблице (7.5)

Для передачи к ленточному конвейеру при постоянной нагрузке Ср = 1.0

Коэффициент учитывающий угол наклона линии центров передачи Со

При наклоне до 60

º

принимаем Со = 1

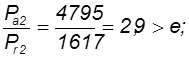

Допускаемая рабочая нагрузка на 1 мм. ширины прокладки Н/мм.

(2.12)

(2.12)

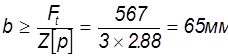

Ширина ремня ,мм.

(2.13)

(2.13)

По таблице (7.1) принимаем

b

= 71мм.

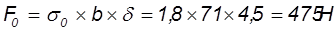

Предварительное натяжение ремня Н.

(2.14)

(2.14)

Натяжение ветвей Н. Натяжение ветвей Н.

Ведущей

(2.15)

(2.15)

Ведомой

(2.16)

(2.16)

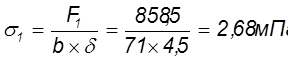

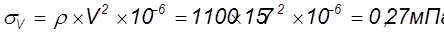

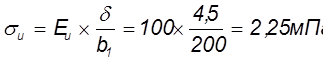

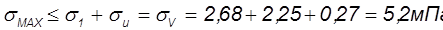

Напряжение от силы

F

1

мПа Напряжение от силы

F

1

мПа

(2.17)

(2.17)

Напряжение от центробежной силы мПа

ρ

= 1100

–

плотность ремня

(2.18)

(2.18)

Напряжение изгиба мПа

Еи = 100

÷

200 мПа

(2.19)

(2.19)

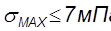

Максимальное напряжение

Условие  выполнено выполнено

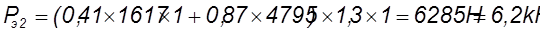

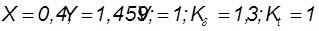

Проверка долговечности ремня

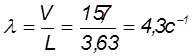

Число пробегов

(2.20)

(2.20)

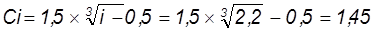

(2.21)

(2.21)

Сн = 1 при постоянной нагрузке (2.22)

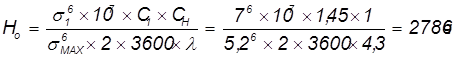

Долговечность часов

Нагрузка на валах Н  (

2.23) (

2.23)

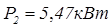

3. Расчет зубчатой передачи 3. Расчет зубчатой передачи

Исходные данные

3.1 материал червяка и червячного колеса.

Для венца червячного колеса примем бронзу Бр 010Ф1, отлитую в кокиль.

Для червяка сталь 45 с закалкой до твердости не менее

HRC

45 и последующим шлифованием.

Основное допускаемое контактное напряжение

[

σ

н

]

´

=186 МПа.

Расчетное допускаемое напряжение

[

σ

н

]

=

[

σ

н

]

´

х К

HL

Где коэффициент долговечности примем по его минимальному значению К

HL

=0,67

тогда

[

σ

н

]

= МПа. (3.1)

МПа. (3.1)

Число витков червяка

Z

1

принимаем в зависимости от передаточного числа при

U

= 10 принимаем

Z

1

= 4

Число зубьев червячного колеса

Z

2

=

Z

1

x

U

= 4

x

10 = 40 (3.1)

Принимаем предварительно коэффициент диаметра червяка

q

= 10;

Коэффициент нагрузки К = 1,2;

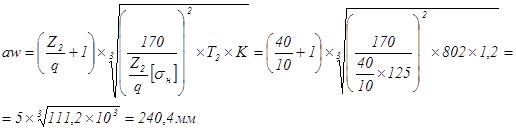

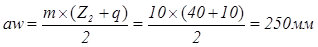

Межосевое расстояние

aw

= 250 мм;

m

= 10мм;

Определяем Межосевое расстояние исходя из условия контактной прочности.

(3.2)

(3.2)

Модуль  (3.3) (3.3)

Принимаем по ГОСТ2144-76 (таблица 4.1 и 4.2) стандартные значꐼΔия

m

= 10

q

= 10

а также

Z

2

= 40

Z

1

= 4

Тогда пересчитываем межосевое расстояние по стандартным значениям

m

,

q

и

Z

2

: Тогда пересчитываем межосевое расстояние по стандартным значениям

m

,

q

и

Z

2

:

(3.4)

(3.4)

Принимаем

aw

= 250 мм.

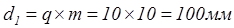

Основные размеры червяка.

Делительный диаметр червяка

(3.5)

(3.5)

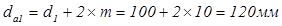

Диаметр вершин витков червяка

(3.6)

(3.6)

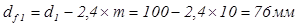

(3.7)

(3.7)

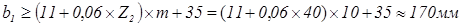

Длинна нарезной части шлифованного червяка (по формуле 4.7)

(3.8)

(3.8)

Делительный угол подъема

Y

(по таблице 4.3) при

Z

1

= 4 и

q

=10;

Принимаем

Y

= 21

º

48

´

Основные размеры венца червячного колеса:

Делительный диаметр червячного колеса

d

2

=

Z

2

x

m

= 40

x

10 = 400мм

(3.9)

Диаметр вершин зубьев червячного колеса

(3.10)

(3.10)

Диаметр впадин зубьев червячного колеса

(3.11)

(3.11)

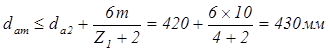

Наибольший диаметр червячного колеса

(3.12)

(3.12)

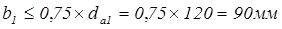

Ширина венца червячного колеса (формула 4.12)

(3.13)

(3.13)

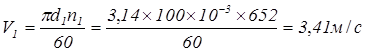

Окружная скорость червяка.

(3.14)

(3.14)

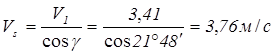

Скорость скольжения.

(3.15)

(3.15)

КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла КПД редуктора с учетом потерь в опорах, потерь на разбрызгивание и перемешивания масла

(3.16)

(3.16)

По таблице (4.7) выбираем 7-ю степень точности передачи и находим значение коэффициента динамичности

Kv

= 1,1

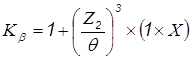

Коэффициент неравномерности распределения нагрузки (формула 4.26)

(3.17)

(3.17)

В этой формуле коэффициент деформации червяка при

q

=10 и

Z

1

=4 по таблице (4.6) принимаем

При незначительных колебаниях нагрузки вспомогательный коэффициент Х =0,6 (стр. 65 1)

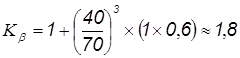

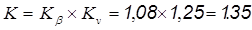

Коэффициент нагрузки

Коэффициент нагрузки

(3.18)

(3.18)

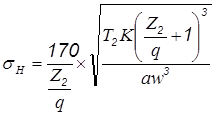

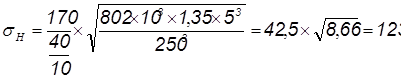

Проверяем контактное напряжение

(3.19)

(3.19)

мПа < [

GH

] = 125мПа.

мПа < [

GH

] = 125мПа.

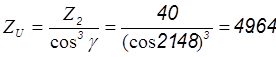

Проверяем прочность зубьев червячного колеса на изгиб.

Эквивалентное число зубьев.

(3.20)

(3.20)

Коэффициент формы зуба (по таблице 4.5)

YF

= 2,19

Напряжение изгиба  П = 7,903 мПа (3.21) П = 7,903 мПа (3.21)

4. Предварительный расчет валов 4. Предварительный расчет валов

Ведущий вал

Диаметр выходного конца при допускаемом напряжении  (по формуле 8.16) (по формуле 8.16)

(4.1)

(4.1)

По ГОСТ принимаем

d

В1

=40мм

Диаметры подшипниковых шеек

d

П1

= 50мм

Параметры нарезной части:

dF

1

= 76мм

d

1

= 100мм

d

а1

=120мм

Для выхода режущего инструмента при нарезании витков рекомендуется участки вала, прилегающие к нарезке протачивать до диаметра меньше

dF

1

Длинна нарезной части

b

1

= 201мм

Расстояние между опорами червяка

l

1

=

da

m

2

= 465мм

Ведомый вал.

Диаметр выходного конца

(4.2)

(4.2)

Принимаем ближайшее большее значение из стандартного ряда (стр. 162)

Принимаем

d

В2

= 55мм.

Диаметр вала под подшипниками

d

П2

= 60мм

Под зубчатым колесом

dK

2

= 70

5. Конструктивные размеры червяка и червячного колеса 5. Конструктивные размеры червяка и червячного колеса

Червяк выполняется за одно целое с валом, его размеры определены выше.

d

1

= 100мм

da

1

= 120мм

b

1

=170мм

Колесо кованое

d

2

= 400мм

d

а2

= 420мм

b

2

= 80,4мм

Диаметр ступицы  (5.1) (5.1)

Принимаем

d

ст2

=120мм

Длинна ступицы  (5.2) (5.2)

Принимаем

L

ст2

=100мм

6. Конструктивные размеры корпуса редуктора. 6. Конструктивные размеры корпуса редуктора.

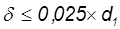

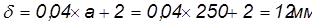

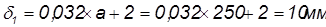

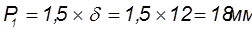

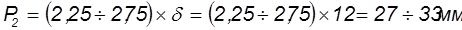

Толщина стенок корпуса и крышки

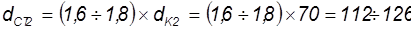

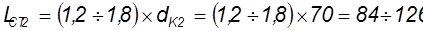

(6.1)

(6.1)

Принимаем

(6.2)

(6.2)

Принимаем

Толщина фланцев (поясов)корпуса и крышки

(6.3)

(6.3)

Толщина нижнего пояса корпуса при наличии бобышек

(6.4)

(6.4)

(6.5)

(6.5)

Принимаем

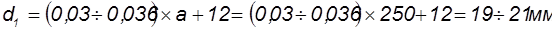

Диаметры болтов

Фундаментных

(6.6)

(6.6)

Принимаем болты с резьбой М22

Диаметры болтов

(6.7)

(6.7)

Принимаем

(6.8)

(6.8)

Принимаем

7. Эскизная компоновка редуктора 7. Эскизная компоновка редуктора

Первый этап компоновки редуктора

Принимаем зазор между стенкой и ступицей червячного колеса

L

1

= 465мм;

L

2

= 143мм; а1

= 33мм; а2

= 22мм;

L

СТ2

= 100мм;

aw

= 250мм;

d

1

= 100мм;

d

2

=400мм.

В связи с тем что в червячном зацеплении возникают значительные осевые усилия, принимаем радиально упорные подшипники ; шариковые средней серии для червяка и роликовые конические легкой серии для вала червячного колеса (таблица П6 и П7)

| Условное обозначение подшипника

|

d

|

D

|

B

|

T

|

r

|

C

kH

|

Co

kH

|

| 46310

|

50

|

110

|

27

|

20

|

3

|

71,8

|

44

|

| Условное обозначение подшипника

|

d

|

D

|

T

|

B

|

c

|

r

|

r1

|

C

|

Co

|

L

|

Y

|

Yo

|

| 7212

|

60

|

110

|

23,75

|

23

|

19

|

2,5

|

0,8

|

78

|

58

|

0,35

|

1,71

|

0,94

|

8. Подбор и проверка долговечности подшипников. 8. Подбор и проверка долговечности подшипников.

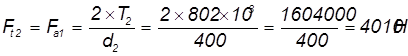

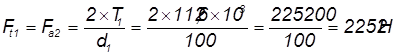

Силы в зацеплении

Окружная сила на червячном колесе , равная осевой силе на червяке.

(8.1)

(8.1)

Окружная сила на червяке равная осевой силе на колесе

(8.2)

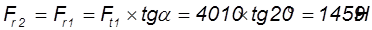

(8.2)

Радиальные силы на колесе и червяке

(8.3)

(8.3)

При отсутствии спец требований червяк должен иметь правое направление витков

Вал червяка

Расстояние между опорами червяка

l

1

=

da

m

2

= 465мм

Диаметр

d

1

= 100мм

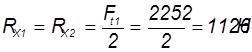

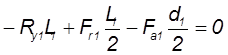

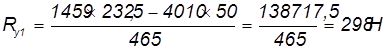

Реакции опор в плоскости

X

,

Z

(8.4)

(8.4)

В плоскости

Y

,

Z

(8.5)

(8.5)

(8.6)

(8.6)

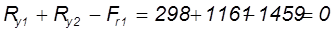

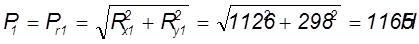

Проверка  (8.7) (8.7)

Суммарные реакции

(8.8)

(8.8)

(8.9)

(8.9)

Осевые составляющие радиальных реакций шариковых радиально упорных подшипников

(8.10)

(8.10)

(8.11)

(8.11)

где для подшипников шариковых радиально упорных с углом

α

=26

º

коэффициент осевого нагружения е = 0,68 =26

º

коэффициент осевого нагружения е = 0,68

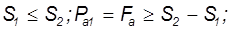

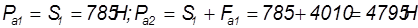

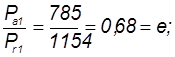

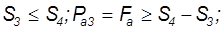

Осевые нагрузки подшипников

В данном случае

(8.12)

(8.12)

Тогда  (8.13) (8.13)

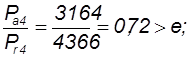

Рассмотрим левый (первый) подшипник

Отношение  осевую нагрузку не учитываем (8.14) осевую нагрузку не учитываем (8.14)

Эквивалентная нагрузка

(8.15)

(8.15)

где

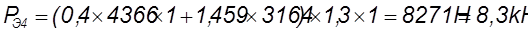

Долговечность определяем по более нагруженному подшипнику

Рассмотрим правый (второй) подшипник

Отношение  (8.16) (8.16)

(8.17)

Эквивалентную нагрузку определяем с учетом осевой.

где

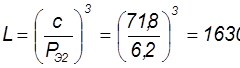

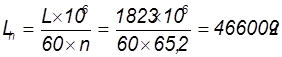

Расчет на долговечность, млн.об (по формуле 9.1)

млн.об (8.19)

млн.об (8.19)

Расчетная долговечность ч Расчетная долговечность ч  (8.20) (8.20)

Ведомый вал

Расстояние между опорами червяка

l

2

= 143мм

Диаметр

d

2

= 400мм

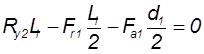

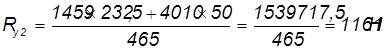

Реакции опор в плоскости

X

,

Z

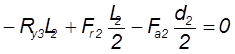

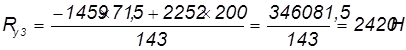

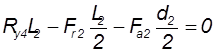

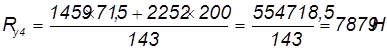

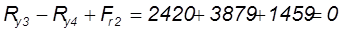

(8.21)

(8.21)

В плоскости

X

,

Z

(8.22)

(8.22)

(8.23)

(8.23)

Проверка  (8.24) (8.24)

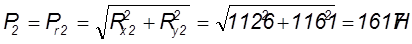

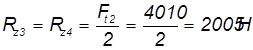

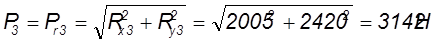

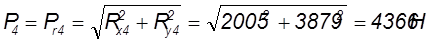

Суммарные реакции

(8.25)

(8.25)

(8.26)

(8.26)

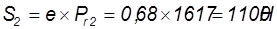

Осевые составляющие радиальных реакций конических подшипников

(8.27)

(8.27)

(8.28)

(8.28)

где для подшипников

7212

коэффициент осевого нагружения е = 0,35 7212

коэффициент осевого нагружения е = 0,35

Осевые нагрузки подшипников

В данном случае

(8.29)

(8.29)

Тогда

Рассмотрим правый подшипник с индексом (3) (8.30)

Отношение  поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем поэтому при подсчете эквивалентной нагрузки осевые силы не учитываем

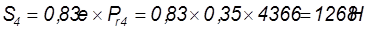

Эквивалентная нагрузка Эквивалентная нагрузка

(8.31)

(8.31)

где

В качестве опор ведомого вала применены одинаковые подшипники 7212

Долговечность определяем по более нагруженному подшипнику

Рассмотрим левый подшипник с индексом (4)

Отношение  Эквивалентную нагрузку определяем с учетом осевой. Эквивалентную нагрузку определяем с учетом осевой.  (8.32) (8.32)

где для конических подшипников 7212

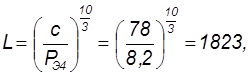

Расчет на долговечность, млн.об (по формуле 9.1)

млн.об (8.33)

млн.об (8.33)

Расчетная долговечность ч

(8.34)

(8.34)

Столь большая долговечность объясняется тем что по условию монтажа диаметр шейки должен быть больше диаметра

d

В2

= 55мм. Поэтому был выбран подшипник 7212. Кроме того, следует учесть, что ведомый вал имеет малую частоту вращения

n

= 65,2мин-1 Столь большая долговечность объясняется тем что по условию монтажа диаметр шейки должен быть больше диаметра

d

В2

= 55мм. Поэтому был выбран подшипник 7212. Кроме того, следует учесть, что ведомый вал имеет малую частоту вращения

n

= 65,2мин-1

9. Проверка прочности шпоночных соединений 9. Проверка прочности шпоночных соединений

Проведем проверку прочности лишь одного соединения, передающего вращающий момент от вала червячного колеса к шкиву ременной передачи.

Диаметр вала в этом месте

d

В2

= 55мм

Сечение и длинна шпонки

t

x

h

x

L

= 16

x

10

x

80

Глубина паза

t

1

= 6мм;

L

= 80мм

Момент

TK

2

=

T

2

=802

x

10 3

Н мм

Напряжение смятия

(9.1)

(9.1)

- для стали

- для стали

Условие

G

СМ

< [

G

СМ

] выполняется.

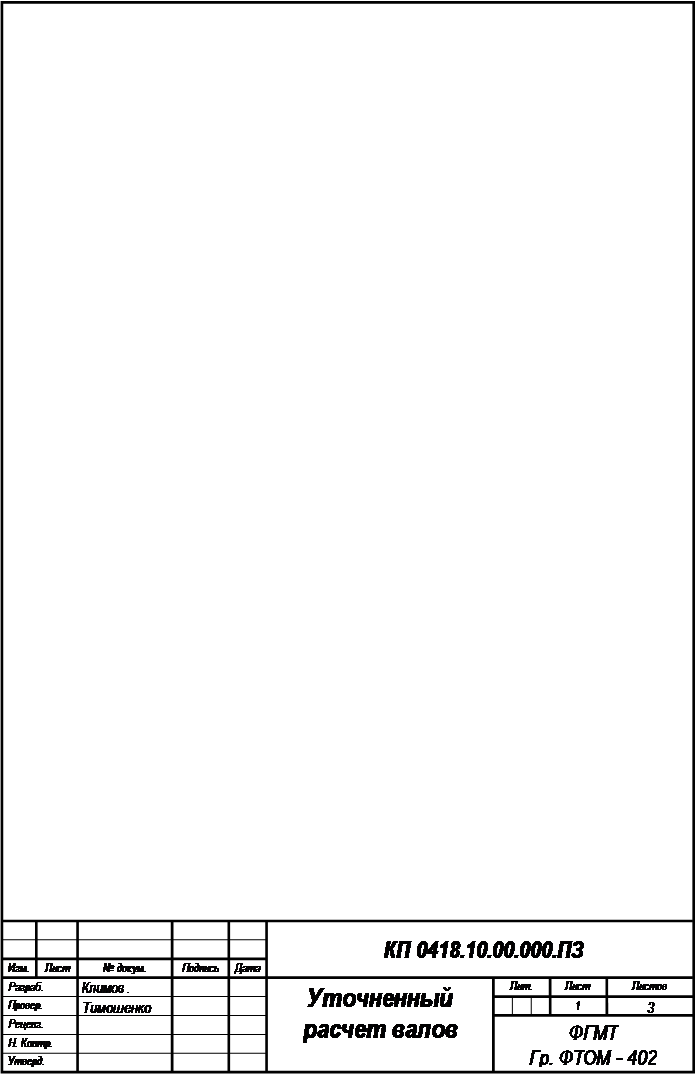

10. Уточненный расчет валов 10. Уточненный расчет валов

Проверим стрелу прогиба червяка.

Приведенный момент инерции поперечного сечения червяка.

(10.1)

(10.2)

Стрела прогиба

Допускаемый прогиб

(10.3)

(10.3)

Таким образом, жесткость обеспечена, так как

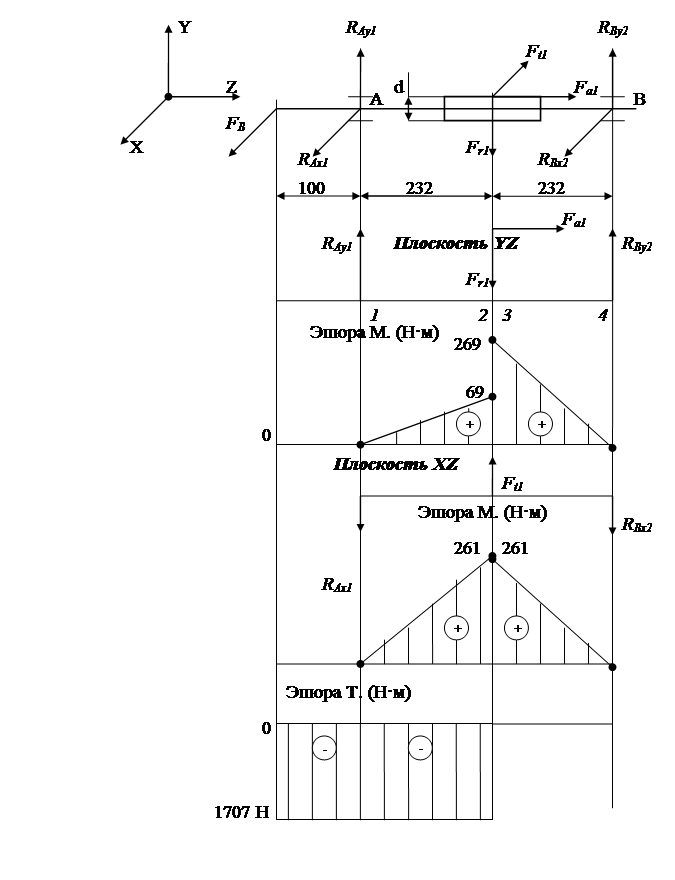

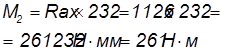

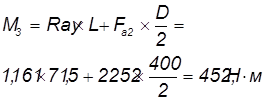

Плоскость

YZ

(Н

·

м)

M1

= 0

M

4

= 0

Плоскость

XZ

(Н

·

м)

M1

= 0

M

4

= 0

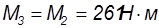

Рисунок 2

–

расчетная схема

ведущего вала

Плоскость

YZ

M

1

= 0

M

4

= 0

Плоскость

XZ

M

1

= 0

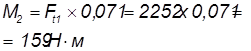

M

3

=

M

2

= 159

H

·м

М4

= 0

Рисунок 3

–

расчетная схема

ведомого вала

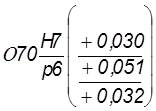

11.

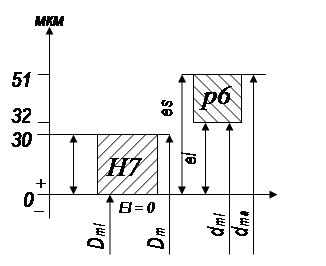

Выбор посадок и расчет полей допусков Выбор посадок и расчет полей допусков

Посадки назначаем в соответствии с указаниями, данными в таблице 10,13

Определяем предельное отклонение, предельные размеры, допуск, предельные зазоры или натяги, допуск посадки.

Посадка червячного колеса на вал  Ø

70мм по ГОСТ 25347-82

Ø

70мм по ГОСТ 25347-82

1.

Посадка в системе отверстия, вид посадки с натягом.

2.

Номинальный размер

D

= 70мм.

3.

Детали соединения

отверстие.

Ø

70Н7, квалитет 7

вал

Ø70

р6, квалитет 6

4.

Предельные отклонения ГОСТ25347-82

отверстие

ES

= +0,03мм = +30мкм

EI

= 0

вал

es

= +0.051мм = 51мкм

ei

= +0,032мм = 32мкм

5.

Обозначения на чертежах

6.

Предельные размеры (мм)

отверстие

Dmax

=

D

+

ES

= 70 + (+0,030) = 70,030 (11.1)

Dmin

= в + EI = 70 + 0 = 70 (11.2)

вал

dmax

= в + es = 70 + (+0,051) = 70,0,51 (11.3)

dmin

= в + ei = 70 + (+0,032) = 70,032 (11.4)

7.

Допуски мм.

Отверстие

TD

=

Dmax

–

Dmin

= 70,030

–

70 = 0,030 (11.5)

TD = ES

–

EI = 0,030

–

0 = 0,030 (11.6)

вал

Td = dmax

- dmin

= 70,051

–

70,032 = 0,019 (11.7)

Td = es

–

ei = 0,051

–

(+0,032) = 0,019 (11.8)

8.

Предельные зазоры (мм) Предельные зазоры (мм)

Nmax

= dmax

–

Dmin

= 70,051

–

70 = 0,051 (11.9)

Nmax

= es

–

EI = 0,051

–

0 = 0,051 (11.10)

Nmin

= dmin

= Dmax

= 70,032

–

70,030 = 0,002 (11.11)

Nmin

= ei

–

ES = 0,032

–

0,030 = 0,002 (11.12)

(11.13)

(11.13)

9.

Допуск посадки (мм)

ТП

= TD + Td = 0,030 + 0,019 = 0,049 (11.14)

ТП

= TS = Nmax

–

Nmin

= 0,051

–

0,002 = 0,049 (11.15)

10.

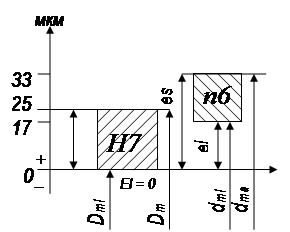

Схема поля допуска.

рисунок 4 - Схема поля допуска червячного колеса на вал

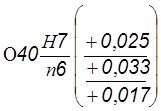

Посадка шкива ременной передачи на вал редуктора  Ø

40мм по ГОСТ 25347-82

Ø

40мм по ГОСТ 25347-82

1.

Посадка в системе отверстия, вид посадки переходная.

2.

Номинальный размер

D

= 40мм.

3.

Детали соединения

отверстие.

Ø

40Н7, квалитет 7

вал

Ø

40

n

6, квалитет 6

4.

Предельные отклонения ГОСТ25347-82

отверстие

ES

= +0,025мм = +25мкм

EI

= 0

вал

es

= +0.033мм = 33мкм

ei

= +0,017мм = 17мкм

5.

Обозначения на чертежах Обозначения на чертежах

6.

Предельные размеры (мм)

отверстие

Dmax

=

D

+

ES

= 40 + (+0,025) = 40,025 (11.16)

Dmin

= в + EI = 40 + 0 = 40 (11.17)

вал

dmax

= в + es = 40 + (+0,028) = 40,033 (11.18)

dmin

= в + ei = 40 + (+0,015) = 40,017 (11.19)

7.

Допуски мм.

Отверстие

TD

=

Dmax

–

Dmin

= 40,025

–

40 = 0,025 (11.20)

TD = ES

–

EI = 0,025

–

0 = 0,025 (11.21)

вал

Td = dmax

- dmin

= 40,033

–

40,017 = 0,016 (11.22)

Td = es

–

ei = 0,033

–

(+0,017) = 0,016 (11.23)

8.

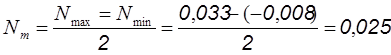

Предельные зазоры (мм) Предельные зазоры (мм)

Nmax

= dmax

–

Dmin

= 40,033

–

40 = 0,033 (11.24)

Nmax

= es

–

EI = 0,033

–

0 = 0,033 (11.25)

Nmin

= dmin

= Dmax

= 40,017

–

40,025 = -0,008 (11.26)

Nmin

= ei

–

ES = 0,017

–

0,025 = -0,008 (11.27)

(11.28)

(11.28)

9.

Допуск посадки (мм)

ТП

= TD + Td = 0,025 + 0,017 = 0,042 (11.29)

ТП

= TS = Nmax

–

Nmin

= 0,033

–

(-0,008) = 0,042 (11.30)

10.

Схема поля допуска.

рисунок 5 - Схема поля допуска шкива ременной передачи на вал редуктора

Посадка бронзового венца на чугунный центр Посадка бронзового венца на чугунный центр

Шейки валов под подшипники выполняем с отклонением вала к6.

Отклонения отверстий в корпусе под наружный кольца по Н7

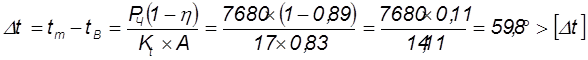

12. Выбор сорта масла 12. Выбор сорта масла

Тепловой расчет

Для проектируемого редуктора площадь теплоотводящей поверхности А

≈

0,83 м 2

(здесь учитывалась также площадь днища.), поэтому конструкция опорных лап обеспечивают циркуляцию воздуха около днища.

По формуле (10,1) условие работы редуктора без перегрева при продолжительной работе.

(12.1)

(12.1)

Допускаемый перепад температур при нижнем расположении червяка.

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. При контактных напряжениях

G

н = 125 мПа и скорости скольжения

Vs

= 3,76м/с.

Рекомендуемая вязкость масла должна быть приблизительно равна 20 х 10-6

м2

/с

Принимаем масло авиационное МК-22

Содержание Содержание

Введение 2

1.

Выбор электродвигателя и кинематический расчет 3

2.

Расчет плоскоременной передачи. 6

3.

Расчет зубчатой передачи 9

4.

Предварительный расчет валов 12

5.

Конструктивные размеры шестерни и колеса. 13

6.

Конструктивные размеры корпуса редуктора 14

7.

Эскизная компоновка редуктора 15

8.

Подбор и проверка долговечности подшипников 16

9.

Подбор и проверочный расчет шпоночных соединений 20

10.

Уточненный расчет валов 21

11.

Выбор посадок и расчет полей допусков 24

12.

Выбор сорта масла 28

13.

Литература. 29

|