| Министерство образования и науки Украины

Одесская национальная академия пищевых технологий

Кафедра: Маркетинга и логистики

Курсовая работа на тему:

Организация освоение производства нового вида продукта конфет типа «ИРИС».

Выполнил:

Студент III-го курса

Группа МиМ

Проверила:

Одесса 2010 год

Содержание:

Введение 6 стр.

1.Организация производственного потока по выработке конфет типа «Ирис»…….

1.1.Краткое описание технологического процесса по производству конфет типа «Ирис»…….

1.2 Расчёт коэффициента приведения a0

i

..............................

1.3 Расчёт приведенной производительности оборудования

1.4 Определение возможной выработки поточной линии и установление сменного задания…

1.5 Расчёт числа машин для выполнения каждой производственной операции …..

1.6 Формирование оборотных заделов……………………………….

1.7 Расчёт численности работников на каждом рабочем месте……………….

1.8 Расчёт комплексной сдельной расценки и трудоёмкости производства 1 тонны конфет типа «Ирис»…………………………………………………………

2.Анализ уровня организации производственного потока …………………

3.Организация технического обслуживания поточной линии………..

4.Организация закупки сырьевых ресурсов и управление производственными запасами …………………………………………………………….

Выводы ………………………………………………………………

Список использованной литературы ……………………………….

Введение:

Кондитерская отрасль в Украине к началу осеннего сезона 2007 года стала еще более сформированной, упорядоченной и развивающейся.

Кондитерские предприятия Украины потребляют около 500 тысяч тонн сахара в год. Причем на протяжении 2005 и 2006 годов производственный потенциал отрасли был задействован на 100%, ввиду чего в весенне-летний период 2007 года в ряду компаний возросла собственная производственная мощность. Уже несколько лет, в кондитерской промышленности наблюдается увеличение объема производства и расширения ассортимента в каждой из торговых групп. Более двух третей украинского рынка и трех четвертых экспорта контролирует 10 производителей: «АВК», «Бисквит - Шоколад», «Житомирські ласощі», «Конти», «Крафт Фудз Украина», «Одесса», «Полтавокондитер», «Рошен», «Світ ласощів», «Світоч». Объем производства кондитерских изделий в Украине за 2006 год составляет 1010-1012 тысяч/тонн, что в стоимостном выражении составляет около 1 млрд. долларов – более 1% мирового кондитерского рынка. Экспорт украинских кондитерских изделий достиг своего пика и составил 359 тыс. тонн при общем объеме производства около 930 тыс. тонн.

Если не учитывать сегмент мучных изделий, то конфеты контролируют 90% национального «сладкого» производства и рынка. Из них 50% занимает объем национального производства сахарных изделий и около 40% экспорта. Несмотря на препятствия, «изобретаемые» для украинской кондитерки, сахаристые изделия в Украине производятся по нарастающей тенденции. В частности по данным Госкомстата Украины, за 8 месяцев 2007 года сахаристые изделия всех типов и видов выпущено на 6,9% больше, чем за тот же период год назад. К сахаристым изделиям относятся: карамели, восточные сладости, мармелад, ирис, неглазированные, помадные конфеты. Одним из самых лидирующих под сегментом сахарных изделий является ирис упакованный (фасованный) и в виде батончиков – в Украине, также отличен среди лидеров зарубежной компании. По данным исследований различных продаж компаний АС Nielsen Украина, верхняя пятерка в городах Украины контролирует 97,4% рыночного сегмента ирисных батончиков, а в алфавитном порядке ее представляют компании «Roshen», «Бисквит – Шоколад». Год назад те же производители обеспечивали страну лишь 92% розничных продаж, и здесь разница в 5,4% достаточно существенна, чтобы говорить о тенденции к укреплению ирисного сегмента.

Ирис принадлежит к группе изделий с высоким содержанием жира и белка, представляет собой многокомпонентную систему, так как в его рецептуру входят сахар-песок, патока, молочные продукты (цельное, сгущенное, сухое молоко), жир (сливочное масло, маргарин) и другие компоненты. В качестве вкусовых добавок используется кофе, какао-порошек, фруктово-ягодные добавки, орехи, миндаль, кунжут.

На количество ириса – его вкус и свойства – оказывают влияние используемое сырье, рецептура, технологический процесс производства. Свежеприготовленная ирисная масса имеет аморфную структуру. Мелкокристаллическая или смешанная структура ириса возникает в ходе технологической обработки или при хранении. В состав ириса входят: белки жиры, углеводы. Углеводная составляющая ириса представлена в основном сахарозой, сахарами и декстринами патоки, лактозой, фруктозой; белковая – белками молока; жировая – молочным жиром, сливочным маслом и маргарином. Каждая составляющая часть ирисной массы оказывает влияние на структуру и вкус готового изделия. В результате тепловой обработки происходят физико-химические изменения составных частей смеси, появляется характерный вкус и аромат ириса, масса становится вязкой, приобретает терпкий вкус.

Технология производства ириса включает следующие операции:

- приготовление рецептурной смеси;

- уваривание;

- охлаждение ирисной массы;

- формирование, завертывание, упаковывание.

1. Организация производственного потока по выработке конфет типа «Ирис».

1.1. Краткое описание технологического процесса по производству конфет типа «Ирис».

Производственный процесс по изготовлению конфет типа «ИРИС» состоит из следующих производственных стадий: приготовление ирисной массы, формирование конфет, их охлаждение и придание конфетам товарного вида – завертка и упаковка.

Из многокомпонентных дозаторов в смеситель непрерывно поступает (дозируется) сахарный сироп, сгущенное молоко, патока и сливочное масло.

Полученная смесь перекачивается в варочную колонку, где происходит процесс уваривания ирисной массы. Уваренная масса должна быть охлаждена и охлажденный пласт ирисной массы с помощью транспортера направляется на ирисообкаточную машину. До попадания массы на ирисообкаточную (ирисоформирующую) машину в ирисную массу добавляются, из дозиметра, в соответствии с рецептурой ириса, определенные ароматические и красящие вещества. Далее производится калибровка ирисного жгута и обработанная масса поступает в формующе-заверточный автомат. Сформированные и завернутые конфеты должны охлаждаться на транспортере и попадать на инспекцию завернутых конфет. Затем конфеты попадают к весам, где происходит взвешивание порций конфет и укладка их в короба. Далее производится заклейка коробов и их обандероливание. Подготовленные короба передаются на склад готовой продукции.

Таблица 1.1. Классификация операций.

| Наименование операций

|

№ оп.

|

Классификация операций по:

|

| назначению

|

способу вып.

|

| Дозировка компонентов

|

1

|

основная

|

Машинная

|

| Приготовление рецептурной смеси

|

2

|

Основная

|

Машинная

|

| Уваривание ирисной массы

|

3

|

Основная

|

Машинная

|

| Охлаждение ирисной массы

|

4

|

Основная

|

Машинная

|

| Снятие пласта ирисной массы с охлаждающей машины и подача ее на транспортер

|

5

|

вспомогательная

|

Ручная

|

| Транспортировка ирисной массы к ирисоформующим машинам

|

6

|

вспомогательная

|

Машинная

|

| Добавление ароматических веществ

|

7

|

Основная

|

машинная

|

| Загрузка обкаточной машины

|

8

|

вспомогательная

|

ручная

|

| Обкатка

|

9

|

основная

|

Машинная

|

| Калибровка ирисного жгута

|

10

|

Основная

|

Машинная

|

| Формирование и завертка ириса

|

11

|

Основная

|

Машинная

|

| Охлаждение конфет на конвейере

|

12

|

Основная

|

Машинная

|

| Инспекция завернутых конфет

|

13

|

основная

|

Ручная

|

| Подача конфет к весам

|

14

|

вспомогательная

|

Машинная

|

| Взвешивание порций конфет

|

15

|

Вспомогат.

|

Машинная

|

| Укладка конфет в короба

|

16

|

вспомогательная

|

Ручная

|

| Оклейка и обандероливание коробов

|

17

|

Вспомогат.

|

Ручная

|

| Установка коробов на тележку

|

18

|

Вспомогат.

|

Ручная

|

| Транспортировка ГП на склад

|

19

|

Вспомогат.

|

Ручная

|

Соотношения различных видов операций в их общем количестве составляет структуру производственного процесса. Чем больше удельный вес основных и -машинных операций, тем лучше и рациональней структура производственного процесса. Соотношения различных видов операций в их общем количестве составляет структуру производственного процесса. Чем больше удельный вес основных и -машинных операций, тем лучше и рациональней структура производственного процесса.

Удельный вес операций, классифицируемых по назначению:

Основные: 10/19*100%=52,63%

Вспомогательные: 9/19*100%= 47,37%

Удельный вес операций, классифицируемых по способу выполнения:

Машинные: 12/19*100 %= 63,16%

Ручные: 7/19*100%= 36,84%

Проведенный анализ показал, что структура производственного процесса по производству конфет типа «Ирис» является нерациональной из-за большого числа вспомогательных операций. Их число можно сократить за счет объеденения с основными операциями.

Так же большой удельный вес ручных операций свидетельствуют о наличии больших резервов по совершенствованию производственного процесса и уменьшению трудовых затрат за счет повышения уровня механизации.

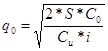

1.2 Расчёт коэффициента приведения a0

i.

Так как техническая производительность оборудования, как правило, выражается в различны единицах измерения (в расчете на сырье, полуфабрикат, обрабатываемый на данном оборудовании), то для сравнения ее между собой, на всех операциях производственного процесса необходимо техническую (паспортную) производительность привести к общему измерителю. С этой целью используют коэффициент а0

.

а0

i

, рассчитывают для каждой операции производственного процесса по данным рецептуры изготовления продукта и продуктового расчета, учитывающего пооперационные потери (отходы), изменение массы перерабатываемого продукта на операциях.

а0

i

учитывает объективные расхождения между тем количество предметов труда, поступающих на данную (i-ую операцию) и выходом готовой продукции и определяется как частное от деления первого на второе. Расчет производят в табл. 1.2.

Таблица 1 – Расчет коэффициентов а0

i

| Наименование операции

|

№

Оп.

|

Предмет труда

|

Основание для расчетов: нормы

пооперационных потерь,

добавок

|

Количество

предметов

труда, кг (%)

|

а0

i

|

| %

|

кг

|

до операции

|

В конечном продукте

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Дозировка компонентов

|

1

|

Сахар-песок, молоко, патока, масло сливочное

|

Потери

-0,03%

|

|

100

|

94,186

|

1,062

|

| Приготовление рецептурной смеси

|

2

|

смесь

|

-0,1%

|

|

99,97

|

1,061

|

| Уваривание ирисной массы

|

3

|

Ирисная масса

|

*)Уваривание сухих веществ с: 85% до 94%

|

|

99,87

|

1,060

|

| Охлаждение ирисной массы

|

4

|

Ирисная масса

|

-0,15%

|

|

98,861

|

1,049

|

| Снятия пласта ирисной массы с охлаждающей машины и подача её на транспортер

|

5

|

Охлажденная ирисная масса

|

-0,5%

|

|

98,711

|

1,048

|

| Транспортировка ирисной массы к ирисоформующим машинам

|

6

|

Охлажденная ирисная масса

|

-

|

|

98,711

|

1,048

|

| Добавление ароматических веществ

|

7

|

Ароматические вещества

|

+0,43

|

+4,25 кг на 1001,3 кг сырья

|

99,141

|

1,053

|

| Загрузка обкаточной машины

|

8

|

Ирисная масса

|

-0,05%

|

|

99,091

|

1,052

|

| Обкатка

|

9

|

Ирисный жгут

|

-0,015%

|

|

99,076

|

1,052

|

| Калибровка ирисного жгута

|

10

|

Ирисный жгут

|

-0,48%

|

|

98,596

|

1,047

|

| Формирование и завертка ириса

|

11

|

Конфеты ирис

|

-4,23

|

Заверточные материалы -42,3 кг на 1 т конфет

|

94,366

|

1,002

|

| Охлаждение конфет на конвейере

|

12

|

Завернутые конфеты

|

-

|

|

|

1,002

|

| Инспекция завернутых конфет

|

13

|

Завернутые конфеты

|

Отходы

0,09%

|

|

94,276

|

1,001

|

| Подача конфет к весам

|

14

|

Завернутые конфеты

|

-

|

|

94,186

|

1

|

| Взвешивание порций конфет

|

15

|

Завернутые конфеты

|

-

|

|

|

1

|

| Укладка конфет в короба

|

16

|

Короба с конфетами

|

-

|

|

|

1

|

| Оклейка и обандероливание коробов

|

17

|

Короба с Г.П.

|

-

|

|

|

1

|

| Установка коробов на тележку

|

18

|

Короба с Г.П.

|

-

|

|

|

1

|

| Транспортировка ГП на склад

|

19

|

Короба с Г.П.

|

-

|

|

|

|

1

|

Из предоставленной информации видно, что наибольшие потери происходят на формирование и завертывание ириса (4,23 %), а наибольшие добавки – на операции добавление ароматических веществ (добавляется 0,43%).

1.3 Расчёт приведенной производительности оборудования

С помощью коэффициента а0

i производят перерасчет технической нормы производительности оборудования в производительность, пересчитанную на готовую продукцию, т.е. приведенную производительность (Пприв) оборудования.

Пприв i = Птех i/ а0

i

Где Пприв i - приведенная производительность оборудования на i-ой операции;

Птех i - техническая норма производительности оборудования на i-ой операции,

а0

i - коэффициент а0

для i-ой операции.

Пример: Пприв 1 = 4,608/ 1,062= 4,339 т/ч.

Результаты расчетов вносят в табл. 1.3.

Таблица 1.3 – Характеристика оборудования для организации производства КОНФЕТ типа «ИРИС»

| Наименование операции

|

№

Оп.

|

Наименование оборудования, тип, марка

|

Число ед.

оборудо- вания

|

Техничес

кая норма производи

тель

ности

|

а0

i

|

Суммарная техническая норма производительности, т/ч

|

| В обрабатываемом предмете труда

|

В конечном про

дукте

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Дозировка компонентов

|

1

|

Весы Д-20

|

2

|

2,304

|

1,062

|

4,608

|

4,339

|

| Приготовление рецептурной смеси

|

2

|

Смеситель Б2-

КСН

|

1

|

1,843

|

1,061

|

1,843

|

1,737

|

| Уваривание ирисной массы

|

3

|

Варочная колонка ПВА

|

4

|

0,820

|

1,060

|

3,28

|

3,094

|

| Охлаждение ирисной массы

|

4

|

Охлаждающая машина НОМ-5

|

3

|

2,304

|

1,049

|

6,912

|

6,589

|

| Транспортировка ирисной массы к ирисоформующим машинам

|

6

|

Ленточный транспор

тер

|

1

|

-

|

1,048

|

-

|

-

|

| Добавление ароматических веществ

|

7

|

Дозиметр

|

2

|

2,304

|

1,053

|

4,608

|

4,376

|

| Обкатка

|

9

|

Ирисообкатывающая машина

KRS-12

|

6

|

1,935

|

1,052

|

11,61

|

11,036

|

| Калибровка ирисного жгута

|

10

|

Калибровочная машина

KRS-12

|

7

|

1,797

|

1,047

|

12,579

|

12,014

|

| Формирование и завертка ириса

|

11

|

Формую

ще-заверточ

ный аппарат NSK

|

6

|

1,843

|

1,002

|

11,058

|

11,036

|

| Охлаждение конфет на конвейере

|

12

|

Ленточный транспор

тер

|

1

|

-

|

1,002

|

-

|

-

|

| Подача конфет к весам

|

14

|

Ленточный транспор

тер

|

1

|

-

|

1

|

-

|

-

|

| Взвешивание порций конфет

|

15

|

Весы

SMK

|

2

|

2,304

|

1

|

4,608

|

4,608

|

Ведущей машиной является варочная колонка ПВА, а лимитирующей – Смеситель Б2-КСН

1.4 Определение возможной выработки поточной линии и установление сменного задания

.

Необходимо учитывать, что различают технико-экономическую и техническую нормы производительности машин.

Технико-экономическая норма - норма, установленная с учетом условий эксплуатации машин на предприятии, учитывающая факторы, влияющие на ее производительность в конкретных условиях производства. Такую норму производительности используют в оперативных расчетах производственного потока.

Техническая норма производительности оборудования - это паспортная, максимально возможная производительность машины, достигаемая в оптимальных условиях эксплуатации (или достигнутая на передовых предприятиях отрасли). Такую норму производительности используют при расчетах производственной мощности и при анализе резервов поточного производства.

Возможная выработка лоточной линии (qл) определяется приведенной технико-экономической производительностью лимитирующей машины.

Лимитирующая машина - это машина с минимальной производительностью, которая определяет производительность всей линии.

Возможная выработка поточной линии в смену определяется по формуле

qл

= Пприв. мин

* (Т см

- t р.п.

) = 1,737*(8-0,51) = 13,01 т/см.

где Пприв. мин —

минимальная суммарная приведенная технико-экономическая производительность машины на одной из операций производственного потока.

С помощью планового коэффициента загрузки поточной линии (Кз) (коэффициента напряженности сменного задания) можно спланировать сменное задание (N см) по выработке предлагаемого вида продукции:

Nсм = Кз*qл = 0,931*13,01 = 12,112 т/см.

а также - годовой объем производства (Qг)

Qг=Nсм*Фпл*Ксм = 12,112*245*2 = 5934,88 т.

К см.- число смен работы в сутки.

Фпл - плановый фонд времени работы линии в году, дн

На ведущей машине осуществляется качественное преобразование предметов труда в готовую продукцию. Все параметры поточной линии должны определяться исходя из показателей работы ведущей машины.

По производительности такого оборудования на поточной линии рассчитывают сменную (годовую) производственную мощность. Спецификацию ведущего оборудования – поточных линий приводят в отраслевых инструкциях по расчету производственной мощности.

Таблица 4. Определение возможной выработки и сменного задания.

|

Возможная выработка, т/см.

|

qл

|

13,01

|

| Сменное задание, т/см.

|

Nсм

|

12,112

|

| Годовой объём производства, т

|

Qгод

|

5934,88

|

| Производственная мощность, т/см.

|

ПМ

|

23,3597

|

ПМ = Пприв в.м.

*(Тсм – tр.п.

) = 3,094* (8-0,45) = 23,3597 т/см

1.5. Расчет числа машин

для выполнения каждой производственной операции.

При проектировании новой поточной линии все оборудование должно подбираться по согласованию с производительностью ведущей машины.

При организации производственного потока на уже имеющемся потока оборудования его подбор в состав поточной линии осуществляется с учетом обеспечения максимальной загрузки всего устанавливаемого оборудования. При этом следует исходить из фактического состава имеющегося на предприятии оборудования и его производительности.

Определяем необходимое число единиц оборудования на каждой операции.

Расчетное число машин (n м расчi) на каждой операции находится как частное от деления часового задания по выпуску готовой продукции (Nчас) на приведенную технико-экономическую производительность i -гооборудования (П прив i т-э

)

n м расч i =

Nчас/П прив i т-э

Nчас=Nсм/ (Тсм - t р.п)=12,112 / (8-0,51)=1,617

n м расч 1=1,617 /4,339=0,373

Сравнив расчетное число единиц оборудования по каждой операции с данными, предоставленными технической службой предприятия, окончательно определяют состав оборудования на поточной линии, т.е. фактическое число единиц оборудования на каждой операции (n м i

).

Таблица 1.5. Расчёт числа машин.

| Наименование

машины

|

n м расч.

|

n м расч.

|

Тех.-економ. норма производит.

|

Суммарная норма произ., т/ч

|

| Весы Д-20

|

0,37

|

1

|

2,169

|

2,169

|

| Смеситель Б2-КСН

|

0,931

|

1

|

1,737

|

1,737

|

| Варочная колонка ПВА

|

0,523

|

1

|

0,774

|

0,774

|

| Охлаждающая машина НОМ-5

|

0,245

|

1

|

2,196

|

2,196

|

| Дозиметр

|

0,369

|

1

|

2,188

|

2,188

|

| Обкатка

|

0,147

|

1

|

1,839

|

1,839

|

| Калибровочная машина KRS-12

|

0,135

|

1

|

1,716

|

1,716

|

| Формующе-заверточный аппарат NSK

|

0,147

|

1

|

1,839

|

1,839

|

| Весы SMK

|

0.351

|

1

|

2,304

|

2,304

|

1.6 Расчет резервов использования мощности

Под резервами использования производственной мощности понимают возможности увеличения выпуска продукции. Резервы и степень их возможностей реализации выявляются в процессе анализа использования производственной мощности.

Сменную мощность линии определяют из технической приведенной нормы производительности ведущей машины и времени работы ее в течение смены, за счетом регламентированных перерывов.

Производственная мощность линии

Сменная: Мсм=∑ПвмГП*(Тсм-tр.п)=3,094*(8-0,45)=23,359

Годовая: Мгод=Мсм*Фэф*Ксм= 23,359*247*2= 11539,346

Резервы производственной мощности:

Интегральный: Rинтегр.=Мгод-Qгод= 11539,346-5934,88= 5604,466

Интенсивный: Rинт.= (Мсм-Nсм)*Фпл.= (23,359-12,112)*245=2755,515

Экстенсивный: Rэкст.= (Фэф-Фпл)*Мсм=(247-245)*23,359=46,718

Коэфициэнты:

Интегральный: Кинтегр.= Qгод/ Мгод =5934,88/11539,346=0,514

Интенсивный: Кинт.= Nсм/Мсм.= 12,112/23,359=0,519

Экстенсивный: Кэкст.= Фпл/ Фэф= 245/247=0,992

1.7. Расчёт численности работников на каждом рабочем месте

.

Расчетная численность работников на рабочих местах, где выполняют отдельные операции производственного процесса определяется по формулам на машинных операциях:

Чрассч м

= Нобсл

* n мi

где Нобсл

- норма обслуживания единицы оборудования , чел

на ручных и машинно-ручных операциях

Чрассч р

=Нвр i

* а0

/ R;

где Нвр i

- норма времени на выполнение i-ой операции, чел-час

Нвр i

* а0

-приведенная норма времени на выполнение i-ой операции Нвр прив

, чел-час,

R - ритм поточной линии, час/т

R=(Тсм-tр.п )/Nсм = ( 8 – 0,51 ) / 12,112 = 0,618 час/т.

При расстановке рабочих на операция необходимо учитывать возможность совмещения операций и — выполнения расширенного объема работ по смежным операциям.

Определенная таким образом, расстановочная численность работников на операциях производственного процесса является основой определения явочной численности основных технологических рабочих на поточной линии (в смену).

Ч яв

=∑Чрасст м

+ ∑ Чрасстi р

Среднесписочная численность основных технологических рабочих на линии (за год).

Чссч

= (Ч яв.

* Фпл

* Ксм

) / БРВ

где БРВ - Бюджет рабочего времени одного рабочего в год (240 дней или 1960 часов).

Нвр 1ед

- комплексная норма времени на производство 1 единицы (тонны, тубы) продукции.

Следует обратить внимание на то, что после расчета численности на ручных и машинно-ручных операциях необходимо обязательно определить приведенную производительность этих операций (Пприв р, м-р

) и проверить, чтоб их величина была больше или равна Пприв мин

.

Пприв р, м-р

= Ч расст i р,м-р

/Нвр прив i

Таблица 1.7. Расчёт численности технологических рабочих.

| Наименование

операций

|

№оп

|

Вид операции по способу выпол.

|

Число ед. оборудования

|

Н обсл.

|

Нвр

|

Нвр прив

|

Чрасч

|

Чраст

|

| Дозировка компонентов

|

1

|

Машинная

|

1

|

0,5

|

0

|

0,000

|

0,5

|

1

|

| Приготовление рецептурной смеси

|

2

|

машинная

|

1

|

0,5

|

0

|

0

|

0,5

|

1

|

| Уваривание ирисной массы

|

3

|

Машинная

|

1

|

0,85

|

0

|

0,000

|

0,85

|

1

|

| Охлаждение ирисной массы

|

4

|

Машинная

|

1

|

0,25

|

0

|

0,000

|

0,25

|

1

|

| Снятие пласта ирисной массы с охлаждающей машины и подача её на транспортер

|

5

|

Ручная.

|

-

|

-

|

0,33

|

0,346

|

0,56

|

1

|

| Добавление ароматических веществ

|

7

|

Машинная

|

1

|

0,1

|

0

|

0,000

|

0,1

|

1

|

| Загрузка обкаточной машины

|

8

|

Ручная

|

-

|

-

|

0,27

|

0,284

|

0,46

|

1

|

| Обкатка

|

9

|

Машинная

|

1

|

0,25

|

0

|

0,000

|

0,25

|

1

|

| Калибровка ирисного жгута

|

10

|

Машинная

|

1

|

0,33

|

0

|

0,000

|

0,33

|

1

|

| Формирование и завертка ириса

|

11

|

Машинная

|

1

|

0,4

|

0

|

0,000

|

0,4

|

1

|

| Инспекция завернутых конфет

|

13

|

Ручная

|

-

|

-

|

1,8

|

1,802

|

2,9161

|

3

|

| Взвешивание порций конфет

|

15

|

Машинная

|

1

|

0,5

|

0

|

0,000

|

0,5

|

1

|

| Оклейка и обандероливание коробов

|

17

|

Ручная

|

-

|

-

|

0,936

|

0,936

|

1,515

|

2

|

| Установка коробов на тележку

|

18

|

Ручная

|

-

|

-

|

0,89

|

0,89

|

1,44

|

2

|

| Транспортировка ГП на склад

|

19

|

Ручная

|

-

|

-

|

1,54

|

1,54

|

2,492

|

3

|

| Всего чел.

|

26

|

Чяв.= 26 чел.

Чссч

= (26*245*2) / 240=54 чел.

Определим приведенную производительность на ручных и машинно-ручных операциях:

Пприв (5)= 1/0,346=2,89т/ч

Пприв(8)=1/0,284=3,521 т/ч

Пприв(13)=3/1,802=1,667 т/ч

Пприв(16)= 5/2,79=1,792т/ч

Пприв(17)= 2/0,936=2,137т/ч

Пприв(18)=2/0,89=2,247 т/ч

Пприв(19)=3/1,54=1,948 т/ч

Пприв мин = 1,737т/ч

Приведенная производительность на ручных и машинно-ручных операция больше минимальной приведенной производительности, кроме операции инспекции завернутых конфет.

1.8 Расчёт комплексной сдельной расценки и трудоёмкости производства 1 тонны овощного рагу.

На данном этапе необходимо определить комплексную сдельную расценку на производство единицы продукции - 1 тонны (тубы) (при условии включения в состав комплексной бригады всех производственных рабочих, обслуживающих технологическую линию).

Расценка - это оплата труда по тарифу за производство одной единицы продукции.

Если поточную линию обслуживает бригада производственных рабочих, то в таком, случае определяется комплексная расценка технологических работ. Необходимо помнить, что расценка определяется исходя из нормативной (расчетной) численности рабочих, а не из фактической расстановки рабочих по рабочим местам. Для определения расценки необходимо установить сложность выполняемых работ на каждой операции и, соответственно, тарифный разряд работы. Для этого используют отраслевой тарифно-квалификационный справочник работ. По описанию содержания выполняемых работ на операции, вида используемого оборудования определяют тарифный разряд работы. При выполнении курсовой работы допускаем, что все ручные операции тарифицируются первым тарифным разрядом, машинно-ручные операции соответствуют сложности работы второго тарифного разряда, машинные - третьего тарифного разряда, а обслуживание ведущих машин и сложного технологического оборудования соответствует четвертому тарифному разряду.

Часовую тарифную ставку 1 разряда (ЧТС- 1) определяют исходя из минимальной заработной платы, действующей на предприятии (min зар. пл):

ЧТС1=min зар.пл/168,9

Где 168,9 - среднегодовая продолжительность рабочего месяца в часах (ежегодно изменяется, но в расчетах укрупнено можно использовать вышеприведенное значение).

Минимальную зарплату на предприятии принять равной двум минимальным зарплатам, утвержденным в государстве на период выдачи задания на курсовое проектирование.

Комплексную расценку технологических работ определяют либо как сумму произведений трудоемкости (нормы времени) выполнения работы на i-ой операции (Тi) на ЧТС работы i-ой операции либо как отношение суммарной дневной оплаты по тарифу за выполнение работы (∑ДТСi) к сменному заданию:

Ртех компл

=∑ Тi

*ЧТСi

= ∑ДТСi

/Nсм

= 773,334/ 12,112=63,849 грн/т.

Расчет комплексной расценки технологических работ по производству конфет типа «ИРИС» целесообразно производить с помощью следующей табл.1.8

Таблица 3 – Расчет комплексной расценки технологических работ по производству КОНФЕТ типа «ИРИС»

| №

Оп.

|

Наименование операции

|

Вид операции по способу выполне

ния

|

Разряд работы

|

Расчетная числ-ть рабочих на операции, чел

|

ЧТС работы грн

|

Оплата по тарифу за смену, грн

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

| 1

|

Дозировка компонентов

|

машинная

|

3

|

0,5

|

6,174

|

24,696

|

| 2

|

Приготовление рецептурной смеси

|

машинная

|

3

|

0,5

|

6,174

|

24,696

|

| 3

|

Уваривание ирисной массы

|

машинная

|

4

|

0,85

|

6,946

|

47,233

|

| 4

|

Охлаждение ирисной массы

|

машинная

|

4

|

0,25

|

6,946

|

13,892

|

| 5

|

Снятия пласта ирисной массы с охлаждающей машины и подача её на транспортер

|

ручная

|

1

|

0,56

|

5,145

|

23,049

|

| 6

|

Транспортировка ирисной массы к ирисоформующим машинам

|

машинная

|

-

|

-

|

|

|

| 7

|

Добавление ароматических веществ

|

машинная

|

3

|

0,1

|

6,174

|

4,939

|

| 8

|

Загрузка обкаточной машины

|

ручная

|

1

|

0,46

|

5,145

|

18,934

|

| 9

|

Обкатка

|

машинная

|

3

|

0,25

|

6,174

|

12,348

|

| 10

|

Калибровка ирисного жгута

|

машинная

|

3

|

0,33

|

6,174

|

16,299

|

| 11

|

Формирование и завертка ириса

|

машинная

|

4

|

0,4

|

6,946

|

22,227

|

| 12

|

Охлаждение конфет на конвейере

|

машинная

|

-

|

-

|

|

|

| 13

|

Инспекция завернутых конфет

|

ручная

|

1

|

2,916

|

5,145

|

120,023

|

| 14

|

Подача конфет к весам

|

машинная

|

-

|

-

|

|

|

| 15

|

Взвешивание порций конфет

|

машинная

|

3

|

0,5

|

6,174

|

24,696

|

| 16

|

Укладка конфет в короба

|

ручная

|

1

|

4,515

|

5,145

|

185,837

|

| 17

|

Оклейка и обандероливание коробов

|

ручная

|

1

|

1,515

|

5,145

|

62,357

|

| 18

|

Установка коробов на тележку

|

ручная

|

1

|

1,44

|

5,145

|

59,27

|

| 19

|

Транспортировка ГП на склад

|

ручная

|

2

|

2,492

|

5,66

|

112,838

|

| Всего

|

|

|

17,578

|

|

773,334

|

Оплата по тарифу за смену за выполнение i-ой. операции определяется произведением ЧТС работы i-ой операции на расчетную численность рабочих на этой операции.

Технологическая норма времени представляет собой затраты труда технологических (производственных) рабочих (в чел-час, нормо-час) на производство 1 единицы продукции. Рассчитывают технологическую норму времени на производство 1 единицы готовой продукции Нвр

(трудоемкость ) путем деления общей трудоемкости выполнения сменного задания на сменное задания:

Нвр.= 17,578/12,112*8=11,6 чел-час/т ГП.

2.Анализ уровня организации производственного потока.

В данном разделе необходимо провести анализ структуры спроектированного производственного процесса графическим и табличным способами и оценить уровень ее рациональности, проанализировать:

· согласованность производительности машин на каждой операции с производительностью ведущей машины;

· уровень непрерывности производственного потока ;

· степень загрузки оборудования;

· уровень использования оборудования во времени;

· уровень использования рабочего времени;

Делают выводы об уровне организации труда и производства на организованном производственном потоке.

Коэффициент согласованности (пропорциональности) КсI

– определяют отношением суммарной производительности оборудования на i– той операции (Пприв I

) к суммарной приведенной производительности ведущей машины (Пв м

)

Кс і

= Пприв I

/ Пв м

Кс 1

=10,8/ 7,43=1,5

Степень загрузки оборудования (Кз i) определяют отношением расчетного числа единиц оборудования на операции (n м. расчi

) - к фактическому его числу (принятому к установке) (n мi

):

Кз

= n м

.

расч

i

In м

i

Кз1

=1,6/ 2=0,8

Коэффициент использования оборудования во времени ( К и. об.i

).

определяют отношением расчетного времени работы оборудования к продолжительности смены. Чем ближе к единице значение вышеуказанных коэффициентов, тем лучше подобрано оборудование на линии.

Соотношение расчетной численности рабочих на операциях производственного процесса и расстановочной (реальной) Чрасст.i

, учитывающей возможности рабочего совмещать операции и выполнять расширенный объем работ, позволяет определить коэффициент использования рабочего времени на отдельных операциях (К и.р.вр i

):

Ки об

=Nсм

/Привт-эк

*(Тсм

-Трп

)

Ки об1

=27,455/ 10,88/(7-0,21)=0,4

К и.р.вр i

=Чрасч.i

/Чрасст.i

На линии в целом рассчитывают средневзвешенный коэффициент использования рабочего времени

К и.р.вр

=(К и.р.вр i

*Чрасст.i

)/Чрасст.i

Таблица 4.-Показатели характеризующие уровень организации производства и труда на поточной линии конфет типа «ИРИС».

| Наименование операций

|

№

|

Классификация операций

|

Суммарная

Пприв.Т-э

|

П прив р.

|

Ксі

|

Кол-во маин уст.

|

Кол-во маш расч.

|

Кзі

|

Ч расч.

|

Ч расст.

|

Ки.р.вр

|

Ки.об.і

|

іобі

|

Ки.р.вр*

|

| По назначению

|

По способу выполнения

|

| Дозировка компонентов

|

1

|

основная

|

Машинная

|

2,169

|

-

|

2,802

|

1

|

0,37

|

0,37

|

0,5

|

1

|

0,5

|

0,698

|

5,584

|

0,5

|

| Приготовление рецептурной смеси

|

2

|

Основная

|

Машинная

|

1,737

|

-

|

2,244

|

1

|

0,931

|

0,931

|

0,5

|

1

|

0,5

|

0,872

|

6,973

|

0,5

|

| Уваривание ирисной массы

|

3

|

Основная

|

Машинная

|

0,774

|

-

|

1,000

|

1

|

0,523

|

0,523

|

0,85

|

1

|

0,85

|

1,956

|

15,649

|

0,85

|

| Охлаждение ирисной массы

|

4

|

Основная

|

Машинная

|

2,196

|

-

|

2,837

|

1

|

0,245

|

0,245

|

0,25

|

1

|

0,25

|

0,689

|

5,515

|

0,25

|

| Снятие пласта ирисной массы с охлаждающей машины и подача ее на транспортер

|

5

|

Основная

|

Ручная

|

-

|

2,89

|

3,734

|

-

|

-

|

-

|

0,56

|

1

|

0,56

|

-

|

-

|

0,56

|

| Транспортировка ирисной массы к ирисоформующим машинам

|

6

|

вспомогательная

|

Машинная

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| Добавление ароматических веществ

|

7

|

Основная

|

машинная

|

2,188

|

-

|

2,827

|

1

|

0,369

|

0,369

|

0,1

|

1

|

0,1

|

0,692

|

5,536

|

0,1

|

| Загрузка обкаточной машины

|

8

|

вспомогательная

|

ручная

|

-

|

3,521

|

4,549

|

-

|

-

|

-

|

0,46

|

1

|

0,46

|

-

|

-

|

0,46

|

| Обкатка

|

9

|

основная

|

Машинная

|

1,839

|

-

|

2,376

|

1

|

0,147

|

0,147

|

0,25

|

1

|

0,25

|

0,823

|

6,586

|

0,25

|

| Калибровка ирисного жгута

|

10

|

Основная

|

Машинная

|

1,716

|

-

|

2,217

|

1

|

0,135

|

0,135

|

0,33

|

1

|

0,33

|

0,882

|

7,058

|

0,33

|

| Формирование и завертка ириса

|

11

|

Основная

|

Машинная

|

1,839

|

-

|

2,375

|

1

|

0,147

|

0,147

|

0,4

|

1

|

0,4

|

0,823

|

6,586

|

0,4

|

| Охлаждение конфет на конвейере

|

12

|

Основная

|

Машинная

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| Инспекция завернутых конфет

|

13

|

основная

|

Ручная

|

-

|

1,667

|

2,154

|

-

|

-

|

-

|

2,916

|

3

|

0,972

|

-

|

-

|

2,916

|

| Подача конфет к весам

|

14

|

вспомогат

|

Машинная

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

| Взвешивание порций конфет

|

15

|

Вспомогат.

|

Машинная

|

2,304

|

-

|

2,977

|

1

|

0,351

|

0,351

|

0,5

|

1

|

0,5

|

0,657

|

5,257

|

0,5

|

| Укладка конфет в короба

|

16

|

вспомогательная

|

Ручная

|

-

|

1,792

|

2,315

|

-

|

-

|

-

|

4,515

|

5

|

0,903

|

-

|

-

|

4,515

|

| Оклейка и обандероливание коробов

|

17

|

Вспомогат.

|

Ручная

|

-

|

2,137

|

2,761

|

-

|

-

|

-

|

1,515

|

2

|

0,758

|

-

|

-

|

1,516

|

| Установка коробов на тележку

|

18

|

Вспомогат.

|

Ручная

|

-

|

2,247

|

2,903

|

-

|

-

|

-

|

1,44

|

2

|

0,72

|

-

|

-

|

1,44

|

| Транспортировка ГП на склад

|

19

|

Вспомогат.

|

Ручная

|

-

|

1,948

|

2,517

|

-

|

-

|

-

|

2,492

|

3

|

0,831

|

-

|

-

|

2,493

|

26 17,58

Средневзвешенный коэффициент использоваения рабочего времени 17,58/26=0,676

Подсчитав коэффициент согласованности на операциях производственного процесса мы видим что он отличается от единицы не более чем на 5,0%, а это значит, что производственный поток можно считать непрерывным.

На основании рассчитанных коэффициентов степени загрузки оборудования видно, что оборудование загружено неполностью так как на большинстве операций значение коэффициентов не приближается к единице. Коэффициент использования рабочего времени близко к 1-це. Это свидетельствует о высоком уровне использования рабочего времени и уровне организации труда на поточной линии.

3.Организация технического обслуживания поточной линии

В данном разделе курсовой работы необходимо спланировать объем ремонтных работ и численность ремонтного персонала, (в том числе по профессиям) для ремонтного обслуживания, в соответствии с системой ППР организованного производственного потока. Основная задача планирования ремонтных работ состоит в обеспечении нормального функционирования оборудования при минимальных трудовых и материальных затратах.

С этой целью, технической службой предприятия представляется информация о виде и дате проведения последнего вида ремонтного обслуживания по каждой единице оборудования, установленного на поточной линии. Так же, из отраслевого «Положения о системе технического обслуживания и ремонта технологического оборудования» выбрана и предоставлена вся необходимая информация для планирования работ по техобслуживанию и ремонту оборудования.

Для определения структуры ремонтного цикла необходимо рассчитать число всех видов ремонтного обслуживания:

N с.р= Tp

.ц

/tс.р

-1

Где N с.р - число средних ремонтов в одном ремонтном цикле;

Тр.ц.- длительность ремонтного цикла;

tс.р.-период времени между двумя средними ремонтами;

1- число капитальных ремонтов в одном ремонтном цикле.

Nт.

p

=(Tp

.ц

./tтр

) - (Nc

.р

+l)

где N тр

- число текущих ремонтов в одном ремонтном цикле,

t п.р

- период времени между двумя текущими ремонтами

Nо

=(Трц

/to

) - (Nc

+Nтр

+l)

где Nо

- число осмотров в одном ремонтном цикле (межосмотровый период)

Таблица 3.1- Расчет количества ремонтов в одном ремонтном цикле.

| Наименование оборудования, тип, марка

|

Период (месяц) между К,С,Т,ТО

|

Вид последнего ремонта

|

Кол-во ремонтов в одном ремонтном цикле

|

| с

|

т

|

то

|

| Весы Д-20

|

24

|

Т4

|

0

|

5

|

6

|

| -

|

| 4

|

| 2

|

| Смеситель Б2-КСН

|

48

|

Т4

|

3

|

4

|

40

|

| 12

|

| 6

|

| 1

|

| Варочная колонка ПВА

|

16

|

Т 4

|

3

|

4

|

8

|

| 4

|

| 2

|

| 1

|

| Охлаждающая машина НОМ-5

|

16

|

ТО 12

|

1

|

2

|

4

|

| 8

|

| 4

|

| 2

|

| Ленточный транспортер

|

24

|

ТО 18

|

1

|

2

|

20

|

| 12

|

| 6

|

| 1

|

| Дозиметр

|

24

|

ТО 5

|

0

|

5

|

6

|

| -

|

| 4

|

| 2

|

| Ирисообкатывающая машина KRS-12

|

16

|

Т 3

|

3

|

4

|

8

|

| 4

|

| 2

|

| 1

|

| Калибровачная машина KRS-12

|

18

|

ТО 4

|

2

|

6

|

0

|

| 6

|

| 2

|

| 2

|

| Формующе-заверточный аппарат NSK

|

24

|

С 2

|

2

|

3

|

6

|

| 8

|

| 4

|

| 2

|

| Ленточный транспортер

|

24

|

Т 2

|

1

|

2

|

20

|

| 12

|

| 6

|

| 1

|

| Ленточный транспортер

|

24

|

ТО 13

|

1

|

2

|

20

|

| 12

|

| 6

|

| 1

|

| Весы SMK

|

24

|

Т 5

|

0

|

5

|

6

|

| -

|

| 4

|

| 2

|

Структура ремонтного цикла

Таблица 8.

Годовой план – график работ на линии по производству конфет типа «Ирис»

| №

|

Наименование

операции

|

Последний вид ремонтных работ

|

январь

|

февраль

|

март

|

апрель

|

май

|

июнь

|

июль

|

август

|

сентябрь

|

октябрь

|

ноябрь

|

декабрь

|

| 1

|

Весы Д – 20

|

Т4

|

О5

|

|

Т5

|

|

О6

|

|

К

|

|

О1

|

|

Т1

|

|

| 2

|

Смеситель Б 2 – КСН

|

Т4

|

О37

|

О38

|

О39

|

О40

|

К

|

О1

|

О2

|

О3

|

О4

|

О5

|

Т1

|

О6

|

| 3

|

Варочная колонка ПВА

|

Т 4

|

К

|

О1

|

Т1

|

О2

|

С1

|

О3

|

Т2

|

О4

|

С2

|

О5

|

Т3

|

О6

|

| 4

|

Охлаждающая машина НОМ - 5

|

ТО 4

|

К

|

|

О1

|

|

Т1

|

|

О2

|

|

С1

|

|

О3

|

|

| 5

|

Ленточный транспортёр

|

ТО 18

|

О20

|

К

|

О1

|

О2

|

О3

|

О4

|

О5

|

Т1

|

О6

|

О7

|

О8

|

О9

|

| 6

|

Дозиметр

|

ТО 5

|

Т5

|

|

О6

|

|

К

|

|

О1

|

|

Т1

|

|

О2

|

|

| 7

|

Ирисообкаточная машина

KRS

– 12

|

Т 3

|

С3

|

О7

|

Т4

|

О8

|

К

|

О1

|

Т1

|

О2

|

С1

|

О3

|

Т2

|

О4

|

| 8

|

Колибровочная машина

NSK

|

ТО 4

|

С2

|

|

Т5

|

|

Т6

|

|

К

|

|

Т1

|

|

Т2

|

|

| 9

|

Формирующее завёртывающий аппарат

|

С 2

|

О5

|

|

Т3

|

|

О6

|

|

К

|

|

О1

|

|

Т1

|

|

| 10

|

Ленточный транспортёр

|

Т 2

|

О17

|

О18

|

О19

|

О20

|

К

|

О1

|

О2

|

О3

|

О4

|

О5

|

Т1

|

О6

|

| 11

|

Ленточный транспортёр

|

ТО 13

|

О15

|

Т2

|

О16

|

О17

|

О18

|

О19

|

О20

|

К

|

О1

|

О2

|

О3

|

О4

|

| 12

|

Весы

SMK

|

Т 5

|

О6

|

|

К

|

|

О1

|

|

Т1

|

|

О2

|

|

Т2

|

|

На основе данных годового графика плановых ремонтов рассчитывают плановую трудоемкость ремонтных работ по каждой единице оборудования. При этом необходимо помнить, что соотношения между нормами трудоемкости капитального, среднего, текущего ремонта и планового технического обслуживания составляют К : С : Тр : ТО = 1 : 0,6 : 0,2 : 0,03.

Трудоемкость капитального ремонта оборудования первой категории ремонтосложности (машины-эталона) составляет 35 н-ч. Результаты расчетов вносят в табл.3.4

Таблица 3.4.- Расчет плановой трудоемкости ремонтных работ по всем единицам оборудования.

| Наименование оборудования

|

Число ед. обор.

|

Rоб

|

Число ремонтных работ в плановом периоде

|

Плановая трудоемкость рем.работ

|

| КР

|

СР

|

ТР

|

ТО

|

| Весы Д-20

|

1

|

3,1

|

1

|

|

2

|

3

|

161,665

|

| Смеситель Б2-КСН

|

1

|

1,8

|

1

|

|

1

|

10

|

94,5

|

| Варочная колонка ПВА

|

1

|

8,6

|

1

|

2

|

3

|

6

|

896,98

|

| Охлаждающая машина НОМ-5

|

1

|

5,2

|

1

|

1

|

1

|

3

|

343,98

|

| Ленточный транспортер

|

1

|

3,3

|

1

|

|

1

|

10

|

173,25

|

| Дозиметр

|

1

|

3,1

|

1

|

|

2

|

3

|

161,665

|

| Ирисообкатывающая машина KRS-12

|

1

|

5,3

|

1

|

2

|

3

|

6

|

552,79

|

| Калибровачная машина KRS-12

|

1

|

5,8

|

1

|

1

|

4

|

|

487,2

|

| Формующе-заверточный аппарат NSK

|

1

|

6,9

|

1

|

|

2

|

3

|

359,835

|

| Ленточный транспортер

|

1

|

3,3

|

1

|

|

1

|

10

|

173,25

|

| Ленточный транспортер

|

1

|

3,3

|

1

|

|

1

|

10

|

173,25

|

| Весы SMK

|

1

|

3,1

|

1

|

|

2

|

3

|

161,665

|

| Итого

|

|

52,8

|

|

|

|

|

3740,03

|

Для учета различного рода непредвиденных работ при ремонтном обслуживании поточной линии, рассчитанную общую трудоемкость ремонтных работ необходимо увеличить на 10%. Тогда плановая численность ремонтного персонала (Ч рем.) для обслуживания поточной линии составит:

Ч рем = ∑T пл 1,1/БРВ

=3740,03*1,1 / 1920 = 2,15 (3чел ).

Каждый вид ремонтных работ предполагает выполнение:

· слесарных работ- 66 % (от общей трудоемкости рем.работ.);

· станочные работ - 24 %

· и прочих (малярных, сварочных, жестяных) - 10%.

Всего- 100%.

Слесарных работ расч – 1,419

Слесарных работ факт – 2

Станочных работ расч – 0,516

Станочных работ факт – 1

Прочих расч – 0,215

Прочих факт – 1

Вывод: На основе данных годового графика плановых ремонтов плановая трудоемкость ремонтных работ по каждой единице оборудования ∑Тпл.

=3740,03.Для выполнения этих работ необходимо 4 человека.

4.Организация закупки сырьевых ресурсов и управление производственными запасами

Основная причина, обусловливающая необходимость, формирования запасов, состоит в том, что не теоретически, не практически невозможно совместить момент конца создания необходимых ресурсов с момента начала потребления этих ресурсов. Следовательно, ресурсы должны быть созданы до момента начала их потребления и, какое - то время не потребляться, существовать в виде запаса.

Научное, управление запасами на основе их оптимизации предполагает определение различных оптимальных параметров ресурсообеспечения с помощью разработанных моделей, а также, выбор наиболее приемлемой, в конкретных условиях деятельности предприятия, системы управления запасами.

В курсовой работе для одного - двух видов сырьевых ресурсов или материалов, студент должен выбрать и обосновать систему управления запасами либо с фиксированным размером запаса, либо с фиксированным интервалом времени между запасами и определить оптимальные параметры ресурсообеспечения:

Оптимальный размер заказа (q о.)

где S - годовой (сезонный) объем потребности в ресурсе, т где S - годовой (сезонный) объем потребности в ресурсе, т

Со

– издержки по закупке ресурса размером q.

Cu

– закупочная цена 1 ед. ресурса. ден.ед.

i – расходы на хранение в расчете на 1 ед ресурса – в относительных долях от закупочной цены

С0

= ( К/S + Тт

·L + В раз) · 10

где К – цена контракта (3000)

Тт – тариф по перевозке (11 грн)

L – расстояние от поставщика до предприятия (50 км)

В раз – издержки по разгрузке 12 грн.

Сахар –песок(S) = 390*15,6%=60,84 т

Молоко сгущенное(S)= 380*15,6%=59,28т

Сахар-песок:

С0

=(3000/3902+11*50+12) = 435,5 грн

q0 = 14,24т

Молоко сгущенное:

С0

=(3000/3809 + 11*50+12) = 562,79грн

q0 =16,57т

Определим оптимальный средний текущий запас (zо

):

zо

= qо

/2

zо

= qо

/2

zо(с)

= 14,24/2=7,12 т

zо(м)

= 16,57/2=8,29т

Определим число поставок в плановом периоде:

No= S/qo

No(с) =60,84/7,12=9 поставкок

No(м) =59,28/8,29=8 поставки

Оптимальний інтервал между поставками to=T/ No

to(с)=11/9 =1,5 дня

to(м)= 11/8 = 1,4 дней

Оптимальные годовые затраты по управлению запасами

N=Cu

* i * S + С0

* no

+ Cu

* S

Сахар, N = 300*0,156*60,84 +435,5 *9+300*60,84=25018,14тыс.грн.

Соль, N = 400*0,156*59,28+562,79*8+400*59,28=31913,32 тыс грн

Выводы

: Рассчитав все пункты курсовой работы «Организация освоения производства нового вида продукта «Ирис», можем сделать выводы:

- что структура производственного процесса по производству конфет типа «Ирис» является нерациональной из-за большого числа вспомогательных операций. Их число можно сократить за счет объеденения с основными операциями.

Так же большой удельный вес ручных операций свидетельствуют о наличии больших резервов по совершенствованию производственного процесса и уменьшению трудовых затрат за счет повышения уровня механизации.

- что наибольшие потери происходят на формирование и завертывание ириса (4,23 %), а ведущей машиной является варочная колонка ПВА, лимитирующей – Смеситель Б2-КСН. Лимитирующая машина - это машина с минимальной производительностью, которая определяет производительность всей линии и в производстве конфет ирис она равна 13,01 т/см.

-что производственная мощность равна 23,3597 т/см.

Также стало известно что явочная численность работников составляет 26 человек, а среднесписочная численность - 54 человека. А приведенная производительность на ручных и машинно-ручных операция больше минимальной приведенной производительности, кроме операции инспекции завернутых конфет, что может быть вызвано округлениями во время подсчетов.

Подсчитав коэффициент согласованности на операциях производственного процесса мы видим что он отличается от единицы не более чем на 5,0%, а это значит, что производственный поток можно считать непрерывным.

На основании рассчитанных коэффициентов степени загрузки оборудования видно, что оборудование загружено неполностью так как на большинстве операций значение коэффициентов не приближается к единице. Коэффициент использования рабочего времени близко к 1-це. Это свидетельствует о высоком уровне использования рабочего времени и уровне организации труда на поточной линии.

На основе данных годового графика плановых ремонтов плановая трудоемкость ремонтных работ по каждой единице оборудования составила ∑Тпл.

=3740,03.чьо говорит о том, что для выполнения этих работ необходимо 4 человека.

Список используемой литературы:

1. Методические указания и выполнения курсовой работы по дисциплине «Организация производства пищевых отраслей в АПК» Одесса 2000 год.

2. Журнал: «Продукты питания» № 10 – октябрь 2007 год, стр. 16 – 27 автор Дорошенко В.И.

3. Журнал: «Кондитерское производство» № 6 – июнь 2009 год, стр. 17 – 19 автор Брененко К.З.

|