| МИНИСТЕРСВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Иркутский Государственный Технический Университет

Кафедра: Конструирования и стандартизации в машиностроении

П.В. Королев к.т.н., доцент

ТЕОРИЯ МЕХАНИЗМОВ И МАШИН

МЕТОДИЧЕСКИЕ УКАЗАНИЯ И ЗАДАНИЯ К КУРСОВОМУ

ПРОЕКТИРОВАНИЮ

Иркутск 2002

Теория механизмов и машин. Методические указания и задания к курсовому проектированию. Составил: П.В. Королев. – Иркутск, 2002. –27 с.

Представлены задания к курсовому проекту (курсовой работе), изложены требования и вопросы по каждому листу проекта.

Методические указания предназначены для студентов специальностей: АТ, СДМ, АС, ММ, АМ, СП, ЭЛ, СМ дневной, вечерней и заочной формы обучения.

Порядок выдачи задания на курсовой проект

(курсовую работу).

Студенту выдается вариант задания:

- схема механизма двигателя внутреннего сгорания или механизма пресса,

- вид индикаторной диаграммы (закон изменения усилия прессования),

- число зубьев колес и их модуль,

- схема кулачкового механизма,

- закон движения толкателя,

- номер варианта задания каждому студенту выдает преподаватель.

К защите допускается курсовой проект (курсовая работа),

выполненная согласно выданному заданию.

1. Общие замечания.

Курсовой проект (курсовая работа) состоит из пояснительной записки и графической части, из четырех (трех) листов формата А1.

В текстовой части записки даются пояснения к расчету и порядок выполнения графической части.

Формулы пишут в общем виде ссылаясь на литературу, а затем в них подставляют числовые значения.

В конце записки приводится список литературы, которой пользовался студент.

2. Порядок выполнения.

Лист № 1. «Структурный, кинематический и силовой анализ механизма».

1. Начертить структурную схему механизма и провести его структурный анализ.

2. Определить недостающие размеры механизмы по известным данным.

3. Выбрать масштаб схемы механизма и решить первую задачу кинематического анализа механизма – построить 8 положений механизма. Одно из крайних положений принять за нулевое. Положение механизма, заданное для силового расчета выделить более толстой линией.

4. Выбрать масштаб плана скоростей и решить вторую задачу кинематического анализа механизма – построить планы скоростей для каждого положения механизма. Вычислить линейные скорости всех точек механизма, в том числе центров масс звеньев, а также угловые скорости звеньев.

5. Выбрать масштаб плана ускорений и решить третью задачу кинематического анализа механизма – построить планы ускорений для каждого положения механизма. Вычислить линейные ускорения всех точек механизма, в том числе центров масс звеньев, а также угловые ускорения звеньев.

6. Построить диаграмму перемещения рабочего звена механизма в зависимости от угла поворота кривошипа. Методом графического дифференцирования построить диаграммы: скорости и ускорения рабочего звена механизма в зависимости от угла поворота кривошипа.

7. Начертить группу Ассура механизма в положении, заданном для силового расчета, вычислить все силы и моменты, действующие на звенья механизма, и показать их на схеме.

8. Выбрать масштаб плана сил и определить реакции в кинематических парах группы Ассура.

9. Начертить механизм 1-го класса, вычислить все силы и моменты, действующие на ведущее звено, а также указать на схеме уравновешивающую силу.

10. Выбрать масштаб плана сил и определить реакцию в кинематической паре и уравновешивающую силу.

11. Определить уравновешивающую силу методом «рычага Жуковского» и сравнить обе величины.

Размещение чертежей 1-го листа на формате А1.

Восемь положений

механизма.

|

Восемь планов

ускорений.

|

Расчет группы

Ассура

|

Расчет ведущего

звена.

|

Восемь планов

скоростей.

|

Диаграммы:

перемещения,

скорости,

ускорения

рабочего звена.

|

| «Рычаг

Жуковского».

|

| Угловой штамп.

|

Варианты заданий 1-го листа.

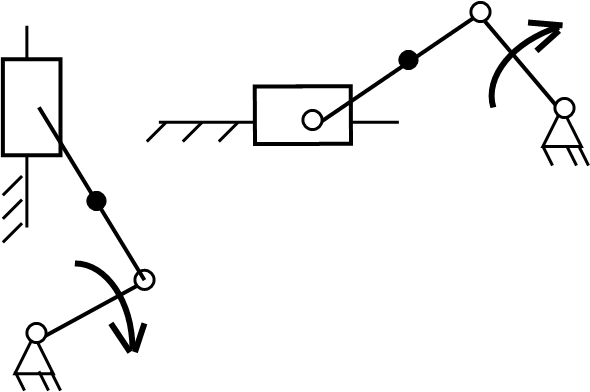

Задание № 1. Механизм двигателя внутреннего сгорания.

Схема А.

Кривошип Шатун Ползун

Схема В. Схема С.

Схема D.

Наименования параметров к заданию №1 (лист 1).

n1

- частота вращения кривошипа, об./мин.

S – максимальный ход ползуна, м.

l = LОА

/ LАВ

– отношение длины кривошипа к длине шатуна.

D = S – диаметр ползуна равен максимальному ходу ползуна, м.

М1

– масса кривошипа, кг.

М2

= 0,5 М1

– масса шатуна, кг.

М3

= 0,2 М1

– масса ползуна, кг.

Центр масс кривошипа (точка S1

) совпадает с точкой О.

Центр масс шатуна (точка S2

) находится на расстоянии : LAS

2

= 0,3 LАВ

.

Центр масс ползуна (точка S3

) совпадает с точкой В.

Момент инерции шатуна относительно оси, проходящей через центр тяжести, равен: J2

= 0,17 (LАВ

)2

М2

.

Р газовая max. – максимальное значение давления на индикаторной диаграмме, атм.

d = 0,01 - коэффициент неравномерности хода машины (данный параметр используется при выполнении листа № 2 курсового проекта).

Таблица № 1 исходных данных к заданию № 1 (лист 1).

| № положения для п/п силового расчета

|

n1

об./мин

|

S

м.

|

l

--

|

М1

кг

|

Ргазовая

атм

|

№

max.

|

| 1

|

1500

|

0,28

|

0,20

|

40

|

27

|

1

|

| 2

|

1550

|

0,27

|

0,20

|

39

|

26

|

2

|

| 3

|

1600

|

0,26

|

0,21

|

39

|

25

|

3

|

| 4

|

1650

|

0,25

|

0,21

|

38

|

24

|

4

|

| 5

|

1700

|

0,24

|

0,22

|

38

|

23

|

5

|

| 6

|

1750

|

0,23

|

0,22

|

37

|

22

|

6

|

| 7

|

1800

|

0,22

|

0,23

|

37

|

21

|

7

|

| 8

|

1850

|

0,21

|

0,23

|

36

|

20

|

8

|

| 9

|

1900

|

0,20

|

0,24

|

36

|

21

|

9

|

| 10

|

1950

|

0,19

|

0,24

|

35

|

22

|

10

|

| 11

|

2000

|

0,18

|

0,25

|

35

|

23

|

11

|

| 12

|

2050

|

0,17

|

0,25

|

34

|

24

|

12

|

| 13

|

2100

|

0,16

|

0,26

|

34

|

25

|

13

|

| 14

|

2150

|

0,15

|

0,26

|

33

|

26

|

14

|

| 15

|

2200

|

0,14

|

0,27

|

33

|

27

|

15

|

| 16

|

2250

|

0,13

|

0,27

|

32

|

28

|

16

|

| 17

|

2300

|

0,12

|

0,28

|

31

|

29

|

1

|

| 18

|

2350

|

0,11

|

0,28

|

31

|

30

|

2

|

| 19

|

2400

|

0,10

|

0,29

|

30

|

29

|

3

|

| 20

|

2450

|

0,11

|

0,29

|

30

|

28

|

4

|

| 21

|

2500

|

0,12

|

0,30

|

29

|

27

|

5

|

| 22

|

2550

|

0,13

|

0,31

|

29

|

26

|

6

|

| 23

|

2600

|

0,14

|

0,31

|

28

|

25

|

7

|

| 24

|

2650

|

0,15

|

0,32

|

28

|

24

|

8

|

| 25

|

2700

|

0,16

|

0,32

|

27

|

23

|

9

|

| 26

|

2750

|

0,17

|

0,33

|

27

|

22

|

10

|

| 27

|

2800

|

0,18

|

0,33

|

26

|

21

|

11

|

| 28

|

2850

|

0,19

|

0,34

|

26

|

20

|

12

|

| 29

|

2900

|

0,20

|

0,34

|

25

|

21

|

13

|

| 30

|

2950

|

0,21

|

0,35

|

25

|

22

|

14

|

Таблица № 2 исходных данных к заданию № 1 (лист 1).

| №

п/п

об./мин. м.

|

n1

|

S

|

l

---

|

М1

кг.

|

Ргазовая

max.

атм.

|

№ положения для

силового расчета

---

|

| 1

|

1500

|

0,28

|

0,28

|

40

|

21

|

1

|

| 2

|

1550

|

0,27

|

0,28

|

39

|

21

|

2

|

| 3

|

1600

|

0,26

|

0,29

|

39

|

22

|

3

|

| 4

|

1650

|

0,25

|

0,29

|

38

|

22

|

4

|

| 5

|

1700

|

0,24

|

0,27

|

38

|

25

|

5

|

| 6

|

1750

|

0,23

|

0,27

|

37

|

25

|

6

|

| 7

|

1800

|

0,22

|

0,26

|

37

|

26

|

7

|

| 8

|

1850

|

0,21

|

0,26

|

36

|

26

|

8

|

| 9

|

1900

|

0,20

|

0,25

|

36

|

27

|

9

|

| 10

|

1950

|

0,19

|

0,25

|

35

|

27

|

10

|

| 11

|

2000

|

0,18

|

0,28

|

35

|

28

|

11

|

| 12

|

2050

|

0,17

|

0,28

|

34

|

28

|

12

|

| 13

|

2100

|

0,16

|

0,29

|

34

|

21

|

13

|

| 14

|

2150

|

0,15

|

0,29

|

33

|

21

|

14

|

| 15

|

2200

|

0,14

|

0,21

|

33

|

22

|

15

|

| 16

|

2250

|

0,13

|

0,21

|

32

|

22

|

16

|

| 17

|

2300

|

0,12

|

0,22

|

31

|

23

|

1

|

| 18

|

2350

|

0,11

|

0,22

|

31

|

23

|

2

|

| 19

|

2400

|

0,10

|

0,23

|

30

|

24

|

3

|

| 20

|

2450

|

0,11

|

0,23

|

30

|

24

|

4

|

| 21

|

2500

|

0,12

|

0,24

|

29

|

25

|

5

|

| 22

|

2550

|

0,13

|

0,24

|

29

|

25

|

6

|

| 23

|

2600

|

0,14

|

0,25

|

28

|

29

|

7

|

| 24

|

2650

|

0,15

|

0,25

|

28

|

29

|

8

|

| 25

|

2700

|

0,16

|

0,26

|

27

|

30

|

9

|

| 26

|

2750

|

0,17

|

0,26

|

27

|

30

|

10

|

| 27

|

2800

|

0,18

|

0,27

|

26

|

31

|

11

|

| 28

|

2850

|

0,19

|

0,27

|

26

|

31

|

12

|

| 29

|

2900

|

0,20

|

0,21

|

25

|

32

|

13

|

| 30

|

2950

|

0,21

|

0,21

|

25

|

32

|

14

|

Индикаторная диаграмма двухтактного двигателя.

Индикаторная диаграмма четырехтактного двигателя.

Задание № 2. Механизм пресса.

Наименование параметров к заданию № 2 (лист 1).

n1

- частота вращения кривошипа, об./мин.

S – максимальный ход ползуна, м.

l = LОА

/ LАВ

– отношение длины кривошипа к длине шатуна.

М1

– масса кривошипа, кг.

М2

= 1,5 М1

– масса шатуна, кг.

М3

= 2,5 М1

– масса ползуна, кг.

Центр масс кривошипа (точка S1

) совпадает с точкой О.

Центр масс шатуна (точка S2

) находится на расстоянии : LAS

2

= 0,5 LАВ

.

Центр масс ползуна (точка S3

) совпадает с точкой В.

Момент инерции шатуна относительно оси, проходящей через центр тяжести, равен: J2

= 0,25 ( LАВ

)2

М2

.

Р max. – максимальная усилие прессования, н.

d = 0,02 - коэффициент неравномерности хода машины (данный параметр используется при выполнении листа № 2 курсового проекта).

Закон изменения усилия прессования.

Таблица №3 исходных данных к заданию

№ 2 (

лист

1).

| №

п/п

об./мин. м.

|

n1

|

S

|

l

---

|

М1

кг.

|

Р max.

кг.

|

№ положения для

силового расчета

---

|

| 1

|

1000

|

0,88

|

0,20

|

940

|

27000

|

1

|

| 2

|

1050

|

0,87

|

0,20

|

939

|

26000

|

2

|

| 3

|

1100

|

0,86

|

0,21

|

939

|

25000

|

3

|

| 4

|

1150

|

0,85

|

0,21

|

938

|

24000

|

4

|

| 5

|

1200

|

0,84

|

0,22

|

938

|

23000

|

5

|

| 6

|

1250

|

0,83

|

0,22

|

937

|

22000

|

6

|

| 7

|

1300

|

0,82

|

0,23

|

937

|

21000

|

7

|

| 8

|

1350

|

0,81

|

0,23

|

936

|

20000

|

8

|

| 9

|

1400

|

0,80

|

0,24

|

936

|

21000

|

1

|

| 10

|

1450

|

0,79

|

0,24

|

835

|

22000

|

2

|

| 11

|

1500

|

0,78

|

0,25

|

835

|

23000

|

3

|

| 12

|

1550

|

0,77

|

0,25

|

834

|

24000

|

4

|

| 13

|

1600

|

0,76

|

0,26

|

834

|

25000

|

5

|

| 14

|

1650

|

0,75

|

0,26

|

833

|

26000

|

6

|

| 15

|

1700

|

0,74

|

0,27

|

833

|

27000

|

7

|

| 16

|

1750

|

0,73

|

0,27

|

832

|

28000

|

8

|

| 17

|

1800

|

0,72

|

0,28

|

831

|

29000

|

1

|

| 18

|

1850

|

0,71

|

0,28

|

831

|

30000

|

2

|

| 19

|

1900

|

0,70

|

0,29

|

830

|

29000

|

3

|

| 20

|

1950

|

0,61

|

0,29

|

730

|

28000

|

4

|

| 21

|

2000

|

0,62

|

0,30

|

729

|

27000

|

5

|

| 22

|

2150

|

0,63

|

0,31

|

729

|

26000

|

6

|

| 23

|

2200

|

0,64

|

0,31

|

728

|

25000

|

7

|

| 24

|

2250

|

0,65

|

0,32

|

728

|

24000

|

8

|

| 25

|

2300

|

0,66

|

0,32

|

727

|

23000

|

1

|

| 26

|

2350

|

0,67

|

0,33

|

727

|

22000

|

2

|

| 27

|

2400

|

0,68

|

0,33

|

726

|

21000

|

3

|

| 28

|

2450

|

0,69

|

0,34

|

726

|

20000

|

4

|

| 29

|

2500

|

0,50

|

0,34

|

725

|

21000

|

5

|

| 30

|

2550

|

0,51

|

0,35

|

725

|

22000

|

6

|

Таблица № 4 исходных данных к заданию

№ 2 (

лист

1).

| № положения для

п/п

|

n1

об./мин.

|

S

м.

|

l

---

|

М1

кг.

|

Р max.

кг.

|

силового расчета

---

|

| 1

|

2000

|

0,88

|

0,20

|

940

|

37000

|

1

|

| 2

|

2050

|

0,87

|

0,20

|

939

|

36000

|

2

|

| 3

|

2100

|

0,86

|

0,21

|

939

|

35000

|

3

|

| 4

|

2150

|

0,85

|

0,21

|

938

|

34000

|

4

|

| 5

|

2200

|

0,84

|

0,22

|

938

|

33000

|

5

|

| 6

|

2250

|

0,83

|

0,22

|

937

|

32000

|

6

|

| 7

|

2300

|

0,82

|

0,23

|

937

|

31000

|

7

|

| 8

|

2350

|

0,81

|

0,23

|

936

|

30000

|

8

|

| 9

|

2400

|

0,80

|

0,24

|

936

|

31000

|

1

|

| 10

|

2450

|

0,79

|

0,24

|

835

|

32000

|

2

|

| 11

|

2500

|

0,78

|

0,25

|

835

|

33000

|

3

|

| 12

|

2550

|

0,77

|

0,25

|

834

|

34000

|

4

|

| 13

|

2600

|

0,76

|

0,26

|

834

|

35000

|

5

|

| 14

|

2650

|

0,75

|

0,26

|

833

|

36000

|

6

|

| 15

|

2700

|

0,74

|

0,27

|

833

|

37000

|

7

|

| 16

|

2750

|

0,73

|

0,27

|

832

|

38000

|

8

|

| 17

|

2800

|

0,72

|

0,28

|

831

|

39000

|

1

|

| 18

|

2850

|

0,71

|

0,28

|

831

|

40000

|

2

|

| 19

|

2900

|

0,70

|

0,29

|

830

|

49000

|

3

|

| 20

|

2950

|

0,61

|

0,29

|

730

|

48000

|

4

|

| 21

|

2000

|

0,62

|

0,30

|

729

|

47000

|

5

|

| 22

|

3150

|

0,63

|

0,31

|

729

|

46000

|

6

|

| 23

|

3200

|

0,64

|

0,31

|

728

|

45000

|

7

|

| 24

|

3250

|

0,65

|

0,32

|

728

|

44000

|

8

|

| 25

|

3300

|

0,66

|

0,32

|

727

|

43000

|

1

|

| 26

|

3350

|

0,67

|

0,33

|

727

|

42000

|

2

|

| 27

|

3400

|

0,68

|

0,33

|

726

|

41000

|

3

|

| 28

|

3450

|

0,69

|

0,34

|

726

|

50000

|

4

|

| 29

|

3500

|

0,50

|

0,34

|

725

|

51000

|

5

|

| 30

|

3550

|

0,51

|

0,35

|

725

|

52000

|

6

|

Лист № 2. «Динамический синтез машины».

(Выполняется только в курсовом проекте).

1. Определить приведенный момент движущих сил (двигатель) или приведенный момент сил полезного сопротивления (пресс) по методу «рычага Жуковского» и построить график приведенного момента в зависимости от угла поворота кривошипа.

2. Методом графического интегрирования графика приведенного момента построить график работ движущих сил (двигатель) или график работ сил полезного сопротивления (пресс).

3. Построить график избыточной работы.

4. Построить график приведенного момента инерции всех звеньев механизма.

5. Построить неполную диаграмму Виттенбауэра и определить по диаграмме с учетом заданного коэффициента неравномерности хода машины (d) момент инерции, размеры и массу маховика.

Размещение чертежей 2-го листа на формате А1. Лист № 3. «Синтез зубчатой передачи» и определение передаточного отношения планетарных редукторов.

1. Начертить четыре схемы планетарных редукторов в произвольном масштабе, обозначить все зубчатые колеса и водило. В пояснительной записке определить передаточное отношение (используя числа зубьев) от колеса к водилу и от водила к колесу, согласно принятым обозначениям на схеме.

2. Рассчитать основные размеры зубчатых колес, выбрать масштаб и начертить картину эвольвентного зацепления двух колес (показать не менее трех зубьев каждого колеса).

3. Определить графически и рассчитать коэффициент перекрытия зубчатой передачи.

Размещение чертежей 3-его листа на формате А1.

Четыре схемы

планетарных редукторов

|

Картина

эвольвентного

зацепления.

|

| Угловой штамп

|

Таблица № 4 исходных данных к листу № 3.

| №

зацепления

|

Число зубьев 1-го колеса

|

Число зубьев 2-го колеса

|

Модуль

|

| п/п

|

Z1

|

Z2

|

М, мм.

|

| 1

|

9

|

27

|

5

|

| 2

|

10

|

28

|

6

|

| 3

|

11

|

29

|

8

|

| 4

|

12

|

30

|

1

|

| 5

|

13

|

31

|

12

|

| 6

|

14

|

32

|

15

|

| 7

|

15

|

33

|

20

|

| 8

|

16

|

34

|

25

|

| 9

|

9

|

35

|

2

|

| 10

|

10

|

36

|

4

|

| 11

|

11

|

37

|

5

|

| 12

|

12

|

38

|

6

|

| 13

|

13

|

39

|

8

|

| 14

|

14

|

40

|

10

|

| 15

|

15

|

25

|

12

|

| 16

|

16

|

26

|

15

|

| 17

|

9

|

27

|

20

|

| 18

|

10

|

28

|

25

|

| 19

|

11

|

29

|

2

|

| 20

|

12

|

38

|

4

|

| 21

|

13

|

39

|

5

|

| 22

|

14

|

30

|

6

|

| 23

|

15

|

31

|

8

|

| 24

|

16

|

32

|

10

|

| 25

|

9

|

33

|

12

|

| 26

|

10

|

34

|

15

|

| 27

|

11

|

35

|

20

|

| 28

|

12

|

36

|

25

|

| 29

|

13

|

37

|

32

|

| 30

|

14

|

38

|

40

|

Таблица № 5 исходных данных к листу № 3.

| №

зацепления

п/п

|

Число зубьев 1-го колеса

Z1

|

Число зубьев 2-го колеса

Z2

|

Модуль

М, мм.

|

| 1

|

10

|

27

|

5

|

| 2

|

14

|

28

|

6

|

| 3

|

15

|

29

|

8

|

| 4

|

16

|

30

|

10

|

| 5

|

9

|

31

|

12

|

| 6

|

10

|

32

|

15

|

| 7

|

11

|

33

|

20

|

| 8

|

12

|

34

|

25

|

| 9

|

13

|

35

|

3

|

| 10

|

14

|

36

|

4

|

| 11

|

15

|

37

|

5

|

| 12

|

16

|

38

|

6

|

| 13

|

10

|

39

|

8

|

| 14

|

11

|

40

|

10

|

| 15

|

12

|

25

|

12

|

| 16

|

13

|

26

|

15

|

| 17

|

14

|

27

|

20

|

| 18

|

15

|

28

|

5

|

| 19

|

16

|

29

|

3

|

| 20

|

10

|

38

|

4

|

| 21

|

11

|

39

|

5

|

| 22

|

12

|

30

|

6

|

| 23

|

13

|

31

|

8

|

| 24

|

14

|

32

|

10

|

| 25

|

15

|

33

|

12

|

| 26

|

12

|

34

|

15

|

| 27

|

13

|

35

|

20

|

| 28

|

14

|

36

|

2

|

| 29

|

15

|

37

|

3

|

| 30

|

16

|

38

|

4

|

Таблица № 6 исходных данных к листу № 3.

| №

зацепления

п/п

|

Число зубьев 1-го колеса

Z1

|

Число зубьев 2-го колеса

Z2

|

Модуль

М, мм.

|

| 1

|

10

|

17

|

5

|

| 2

|

14

|

18

|

6

|

| 3

|

15

|

19

|

8

|

| 4

|

16

|

20

|

10

|

| 5

|

9

|

21

|

12

|

| 6

|

10

|

22

|

15

|

| 7

|

11

|

23

|

20

|

| 8

|

12

|

24

|

25

|

| 9

|

13

|

25

|

3

|

| 10

|

14

|

26

|

4

|

| 11

|

15

|

27

|

5

|

| 12

|

16

|

28

|

6

|

| 13

|

10

|

29

|

8

|

| 14

|

11

|

30

|

10

|

| 15

|

12

|

35

|

12

|

| 16

|

13

|

36

|

15

|

| 17

|

14

|

37

|

20

|

| 18

|

15

|

38

|

5

|

| 19

|

16

|

39

|

3

|

| 20

|

10

|

28

|

4

|

| 21

|

11

|

29

|

5

|

| 22

|

12

|

20

|

6

|

| 23

|

13

|

21

|

8

|

| 24

|

14

|

22

|

10

|

| 25

|

15

|

23

|

12

|

| 26

|

12

|

24

|

15

|

| 27

|

13

|

25

|

20

|

| 28

|

14

|

26

|

2

|

| 29

|

15

|

27

|

3

|

| 30

|

16

|

28

|

4

|

Лист № 4. « Динамический синтез кулачкового механизма».

1. Методом графического интегрирования построить кинематические диаграммы толкателя по заданному закону изменения ускорения.

2. Определить минимальный радиус шайбы кулачка с учетом заданного допустимого угла давления.

3. Построить профиль кулачка и начертить в одном из положений толкатель.

Размещение чертежей 4-го листа на формате А1.

| Чертеж профиля кулачка с толкателем в одном из положений.

|

|

Варианты заданий.

Задание № 1. “Кулачковый механизм с игольчатым толкателем без эксцентриситета”

Задание № 2. “Кулачковый механизм с игольчатым толкателем с эксцентриситетом”

Задание № 3. “Кулачковый механизм с роликовым толкателем без эксцентриситета”

Задание № 4. “Кулачковый механизм с роликовым толкателем с эксцентриситетом”

Задание № 5. “Кулачковый механизм с плоским толкателем без эксцентриситета”

Задание № 6. “Кулачковый механизм с плоским толкателем с эксцентриситетом”

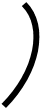

Законы движения (ускорения) толкателя .

Закон № 1.

Закон № 2.

Закон № 3 Закон № 3

Закон № 4.

Наименование параметров к заданиям № 1- 6 (лист 4).

· jп

– угол подъема, град.,

· jд.с.

– угол дальнего стояния, град.,

· jоп.

– угол опускания, град.,

· aдоп.

= 25о

– допустимый угол давления для кулачковых

o механизмов с игольчатым толкателем,

· aдоп.

= 35о

– допустимый угол давления для кулачковых

o механизмов с роликовым толкателем,

· hmax

.

– максимальный ход толкателя, мм.

Таблица № 6 исходных данных к листу №4.

| №

п/п

град.

|

Угол

подъема,

град.

|

Угол дальнего

стояния,

град.

|

Угол

опускания,

мм.

|

ход толкателя,

|

Максимальный

Эксцентриситет,

мм.

|

| 1

|

150

|

5

|

100

|

0,1

|

1,0

|

| 2

|

145

|

10

|

105

|

0,2

|

1,1

|

| 3

|

140

|

15

|

110

|

0,3

|

1,2

|

| 4

|

135

|

20

|

115

|

0,4

|

1,3

|

| 5

|

130

|

25

|

120

|

0,5

|

1,4

|

| 6

|

125

|

30

|

125

|

0,6

|

1,5

|

| 7

|

120

|

35

|

130

|

0,7

|

1,6

|

| 8

|

115

|

40

|

135

|

0,8

|

1,7

|

| 9

|

110

|

45

|

140

|

0,9

|

1,8

|

| 10

|

105

|

50

|

135

|

1,0

|

1,9

|

| 11

|

100

|

55

|

130

|

1,1

|

2,0

|

| 12

|

95

|

60

|

125

|

1,2

|

2,1

|

| 13

|

90

|

65

|

120

|

1,3

|

2,2

|

| 14

|

85

|

70

|

115

|

1,4

|

2,3

|

| 15

|

80

|

75

|

110

|

1,5

|

2,4

|

| 16

|

75

|

80

|

105

|

1,6

|

2,5

|

| 17

|

70

|

85

|

100

|

1,7

|

2,6

|

| 18

|

65

|

90

|

95

|

1,8

|

2,7

|

| 19

|

60

|

95

|

90

|

1,9

|

2,8

|

| 20

|

130

|

15

|

140

|

2,0

|

2,9

|

| 21

|

135

|

20

|

135

|

2,1

|

3,0

|

| 22

|

140

|

25

|

130

|

2,2

|

3,1

|

| 23

|

145

|

30

|

125

|

2,3

|

3,2

|

| 24

|

150

|

35

|

120

|

2,4

|

3,3

|

| 25

|

155

|

40

|

115

|

2,5

|

3,4

|

| 26

|

160

|

45

|

110

|

2,6

|

3,5

|

| 27

|

165

|

50

|

105

|

2,7

|

3,6

|

| 28

|

170

|

55

|

100

|

2,8

|

3,7

|

| 29

|

175

|

60

|

95

|

2,9

|

3,8

|

| 30

|

180

|

65

|

90

|

3,0

|

3,9

|

Таблица № 7 исходных данных к листу №4.

| №

п/п

|

Угол

подъема,

град.

|

Угол дальнего

стояния,

град.

|

Угол

опускания,

град.

|

,

ход толкателя,

мм.

|

Максимальный Эксцентриситет

мм.

|

| 1

|

110

|

5

|

100

|

1

|

1,0

|

| 2

|

115

|

10

|

105

|

2

|

1,1

|

| 3

|

120

|

15

|

110

|

3

|

1,2

|

| 4

|

125

|

20

|

115

|

4

|

1,3

|

| 5

|

135

|

25

|

120

|

5

|

1,4

|

| 6

|

140

|

30

|

125

|

6

|

1,5

|

| 7

|

145

|

35

|

130

|

7

|

1,6

|

| 8

|

150

|

40

|

135

|

8

|

1,7

|

| 9

|

80

|

45

|

140

|

9

|

1,8

|

| 10

|

85

|

50

|

135

|

5

|

1,9

|

| 11

|

90

|

55

|

130

|

1

|

2,0

|

| 12

|

100

|

60

|

125

|

2

|

2,1

|

| 13

|

110

|

65

|

120

|

3

|

2,2

|

| 14

|

115

|

70

|

115

|

4

|

2,3

|

| 15

|

120

|

75

|

110

|

5

|

2,4

|

| 16

|

125

|

80

|

105

|

6

|

2,5

|

| 17

|

130

|

85

|

100

|

7

|

2,6

|

| 18

|

135

|

90

|

95

|

8

|

2,7

|

| 19

|

140

|

95

|

90

|

9

|

2,8

|

| 20

|

60

|

15

|

140

|

2

|

2,9

|

| 21

|

65

|

20

|

135

|

1

|

3,0

|

| 22

|

70

|

25

|

130

|

2

|

3,1

|

| 23

|

75

|

30

|

125

|

3

|

3,2

|

| 24

|

80

|

35

|

120

|

4

|

3,3

|

| 25

|

85

|

40

|

115

|

5

|

3,4

|

| 26

|

90

|

45

|

110

|

6

|

3,5

|

| 27

|

95

|

50

|

105

|

7

|

3,6

|

| 28

|

100

|

55

|

100

|

8

|

3,7

|

| 29

|

105

|

60

|

95

|

9

|

3,8

|

| 30

|

110

|

65

|

90

|

3

|

3,9

|

Рекомендуемая литература

Основная:

1. Теория механизмов и машин. Конспект лекций. Составил П.В. Королев.- Иркутск: изд-во ИрГТУ,-2001.- 104 с

2. Теория механизмов и механика машин. Учебник для втузов. / К.В. Фролов, С.А. Попов, А.К. Мусатов и др. Под ред. К.В. Фролова.- 2-е изд., перераб. и доп. – М.: Высш. шк., 1998.- 495 с.

Дополнительная литература:

3. Журнал «Известия вузов. Машиностроение».

4. Ивович В.А., Днищенко В.Я. Защита от вибрации в машиностроении.- М.: Машиностроение, 1990.- 271 с.

5. Интернет-сайты: http://www.krgtu.ru//WD/TUTOR/tmm/index.htm. (страничка для студентов по ТММ Санкт-Петербурского государственного технического университета).

Учебные пособия, методические указания и другие методические материалы:

6. Грудинин Г.В. Динамический расчет приводов. Учебное пособие. / ИрГТУ.- Иркутск: изд-во ИрГТУ, 1996.- 67 с.

7. Кинематический анализ механизмов. Методические указания к лабораторной работе по теории механизмов и машин для машиностроительных специальностей. Составил Е.В. Глушко.- Владивосток: изд-во ДВГТУ, 1999.-16 с.

8. Попов СА., Тимофеев Г.А. Курсовое проектирование по теории механизмов и машин: Учебное пособие для втузов./ Под ред. К.В. Фролова.-3-е изд., стер.- М.: Высш. шк., 1999.- 350 с.

9. Теория механизмов и машин. Методические указания по выполнению курсовой работы для машиностроительных специальностей. Составила Т.М. Ратинер.- Иркутск: изд-во ИрГТУ, 1997.- 53 с.

10. Теория механизмов и машин. Методические указания по выполнению лабораторных работ по синтезу зубчатых зацеплений для студентов машиностроительных специальностей. Составил М.Г. Руденко.- Иркутск, изд-во ИрГТУ, 1998.-48 с.

11. Теория механизмов, машин и манипуляторов. Учебное пособие для машиностроительных специальностей вузов./ И.П. Филонов, П.П. Анципорович, В.К. Акулич.- Минск: Дизайн ПРО, 1998.- 655 с.

|