Министерство образования и науки

Российской Федерации

Южно – Уральский государственный университет

Саткинский филиал

Курсовой проект

по дисциплине: ВЯЖУЩИЕ ВЕЩЕСТВА

Тема: “Производство молотой негашеной извести”

Сатка

2004 г.

Аннотация

Производство молотой негашеной извести. – 2004., 28 с.

В данном курсовом проекте разработана технология производства молотой негашеной извести из известняка ракушечника. Курсовой проект содержит 4 таблицы, 1 технологическую схему, расчеты.

Содержание

Введение 4

I. Технология производства 5

I.I Сырье и его свойства 5

I.II Материал и требования к нему 9

I.III Производство извести 12

I.IV Технологическая схема 14

II. Фонды рабочего времени 17

III. Материальный баланс 18

VI. Выбор технологического оборудования 20

V. Расчет бункеров и склада 23

VI. Расчет расхода энергоресурсов технологического оборудования 25

VII. Охрана труда на известковых заводах 26

VIII. Заключение 27

IX. Библиографический список 28

Введение

Строительными вяжущими веществами называются порошкообразные материалы, образующие при смешивании с водой пластичную удобообрабатываемую массу, со временем затвердевающую в прочное камневидное тело.

Почти все минеральные вяжущие вещества получают путем грубого и тонкого измельчения исходных материалов и полупродуктов с последующей термической обработкой. В этих условиях протекают разнообразные физико - химические процессы, обеспечивающие получение продукта с требуемыми свойствами.

Минеральные вяжущие используются в подавляющем большинстве случаев в смеси с водой и с так называемыми заполнителями, которые представляют собой минеральные (а иногда и органические) материалы, состоящие из отдельных зерен, кусков, волокон разных размеров.

Строительные изделия на основе вяжущих бывают различной формы и размеров, начиная от набольших плиток и кончая крупными элементами сборных железобетонных конструкций.

I

. Технология производства

I

.

I

Сырье и его свойства

Исходными материалами для производства воздушной извести являются многие разновидности известково-магнезиальных карбонатных пород (известняки, мел, доломитизированные известняки, доломиты и др.). Все они относятся к осадочным породам и широко распространены на территории нашей страны. В состав известняков входят углекислый кальций СаСОз и небольшое количество различных примесей (глина, кварцевый песок, доломит, пирит, гипс и др.).

Теоретически карбонат кальция состоит из 56% СаО и 44% СО2

. Он встречается в виде двух минералов — кальцита и арагонита.

Кальцит или известковый шпат кристаллизуется в гексагональной системе. Его кристаллы имеют форму ромбоэдров. Плотность кальцита 2,6—2,8 г/см3

; твердость по десятибалльной шкале (шкала Мооса) — 3. Кальцит хорошо растворяется при обычной температуре в слабой соляной кислоте с выделением углекислого газа. Доломит при таких условиях не разлагается (этим пользуются при определении вида горных пород).

Арагонит — менее распространенный минерал, кристаллизуется в ромбической системе. Его плотность 2,9—З г/см3

, твердость 3,5—4. При нагревании до температуры 300— 400° С арагонит превращается в кальцит, рассыпаясь в порошок.

В доломитизированных известняках в качестве примеси присутствует доломит СаСОз • MgCOe. Теоретически доломит состоит из 54,27% СаСОз и 45,73% MgCO3

или 30,41% СаО, 21,87% MgO и 47,72% СО2

. Плотность доломита 2,85—2,95 г/см3

. Доломитовые породы почти нацело слагаются минералом доломитом с тем или иным содержанием глинистых, песчаных, железистых и тому подобных примесей.

Чистые известково-магнезиальные породы — белого цвета, однако они часто бывают окрашены примесями окислов железа в желтоватые, красноватые, бурые и тому подобные тона, а углистыми примесями — в серые и даже черные цвета. Количество и вид примесей к карбонатным породам, размеры частиц примесей, а также равномерность распределения их в основной массе в большой степени отражаются на технологии производства извести, выборе печей для обжига, оптимальной температуре и продолжительности обжига, а также на свойствах получаемого продукта.

Обычно чистые и плотные известняки обжигаются при температурах до 1100—1250° С. Чем больше карбонатная порода содержит примесей доломита, глины, песка и т. п., тем ниже должна быть оптимальная температура обжига (900—1150° С) для получения мягкообожженной извести. Такая известь хорошо гасится водой и дает тесто с высокими пластичными свойствами.

Раньше считали, что высококачественную известь можно получать только из чистых известняков с малым содержанием примесей (до 2—3%). Новые исследования показали, что из известняков со значительным количеством примесей глины и тонкодисперсного кварцевого песка (до 5—7%), равномерно распределенных в общей массе, при правильном ведении обжига также можно получать известь, дающую при гашении высокий выход пластичного теста. При этом лучшую по качеству известь получают из пород, в которых равномерно распределенные примеси присутствуют в виде частичек размером до 1 мкм.

Примеси гипса нежелательны. При содержании в извести даже около 0,5—1% гипс сильно снижает пластичность известкового теста. Значительно влияют на свойства извести железистые примеси (особенно пирита), которые уже при температурах 1200° С и более вызывают образование в процессе обжига легкоплавких эвтектик, способствующих интенсивному росту крупных кристаллов окиси кальция, медленно реагирующих с водой при гашении извести и вызывающих явления, связанные с понятием «пережог».

Таблица 1.

Примерная классификация сырья для производства

известковых вяжущих веществ

| Сырье |

Содержание, % |

Получаемая известь |

| СаСО3

|

MgCO3

|

Глинистые примеси |

Известняк:

Чистый

Обычный

Мергелистый

Доломитизированный

Доломит

Доломитизированный мергелистый известняк

|

95 – 100

87 – 95

75 – 90

75 – 90

55 – 75

50 - 70

|

0 – 3

0 – 3

0 – 5

5 – 20

25 – 45

5 - 25

|

0 – 2,5

3 – 8

8 – 25

0 – 8

0 – 8

8 – 30

|

Маломагнезиальная жирная

Маломагнезиальная тощая

Гидравлическая

Магнезиальная

Доломитовая

Магнезиальная гидравлическая

|

Физико-механические свойства пород также отражаются на технологии извести. Для обжига в высоких шахтных печах пригодны лишь те породы, которые характеризуются значительной механической прочностью (прочность на сжатие не менее 20—30 МПа); куски породы должны быть однородными, неслоистыми; они не должны рассыпаться и распадаться на более мелкие части во время нагревания, обжига и охлаждения.

Рассыпаться во время обжига склонны крупнокристаллические известняки, состоящие из кристаллов кальцита размерами 1—3 мм. Мягкие разновидности известково-магнезиальных пород (мел и т. п.) надо обжигать в печах, в которых материал не подвергается сильному измельчению (вращающиеся и др.).

Известково-магнезиальные породы в зависимости от их химического состава являются сырьем для производства не только воздушной, но и гидравлической извести, а также портландцемента. В табл. 1 приведена примерная классификация известково-магнезиальных горных пород, применяемых для производства воздушной и гидравлической извести, а также их разновидностей.

По ГОСТ 21-27-76 в зависимости от химического состава карбонатные породы делят на семь классов: А, Б, В, Г, Д, Е, Ж (табл. 2).

Таблица

2. Требования к химическому составу известняков для производства известковых вяжущих

| Компоненты |

Содержание, % |

| А |

Б |

В |

Г |

Д |

Е |

Ж |

СаСО3

, не менее

MgCO3

, не более

Глинистые примеси (SiO2

+ Al2

O3

+ Fe2

O3

), не более

|

92

5

3

|

86

6

8

|

77

20

3

|

72

20

8

|

52

45

3

|

47

45

8

|

72

8

20

|

Для производства воздушной извести применяют следующие виды известково-магнезиальных карбонатных пород:зернисто-кристаллический мраморовидный известняк; плотный кристаллический известняк; землисто-рыхлый известняк (или мел); известковый туф; известняк-ракушечник; оолитовый известняк; доломитизированный известняк; доломит.

Мрамор по химическому составу (СаСО3

или СаСО3

+ MgCO3

) — наиболее чистое сырье, однако в связи с высокими декоративными свойствами он используется в качестве отделочного материала, и поэтому в производстве извести, за редким исключением, не применяется.

Плотные известняки имеют мелкозернистую кристаллическую структуру, содержат обычно небольшое количество примесей и отличаются высокой прочностью. Плотные известняки наиболее широко используются для получения извести.

Мел — мягкая рыхлая горная порода, легко рассыпающаяся на мелкие куски. Его обычно обжигают лишь во вращающихся печах, так как при обжиге в шахтных печах он легко крошится, что нарушает процесс обжига.

Известняковый туф отличается ноздреватым строением и большой пористостью; иногда его используют для производства извести во вращающихся и шахтных печах (в зависимости от прочности).

Известняк-ракушечник состоит из раковин, сцементированных углекислым кальцием. Представляет собой малопрочную горную породу, поэтому редко применяется для изготовления извести.

Оолитовый известняк — горная порода, состоящая из отдельных шариков карбоната кальция, сцементированных тем же веществом.

Доломитизированные известняки и доломиты по своим физико-механическим свойствам сходны с плотными известняками. Иногда доломиты залегают в природе в виде рыхлых скоплений.

Объемная масса плотных известняков составляет 2400— 2800, мела — 1400—2400 кг/м8

. Влажность известняков колеблется в пределах 3—10, а мела —15—25%.

Широкое распространение карбонатных горных пород способствует развитию производства извести почти во всех экономических районах страны.

Сырьем для производства воздушной извести могут служить не только специально добываемые для этой цели карбонатные породы, но и отходы при добыче известняков для нужд металлургической, химической, строительной и других отраслей промышленности. Наконец, для этой цели в ряде случаев используются побочные продукты в виде дисперсного карбоната кальция или гидрата окиси кальция (карбонатные отходы сахарного и содового производства, гидратная известь от производства ацетилена и др.).

I

.

II

Материал и требования к нему

До недавнего времени воздушную известь применяли в строительстве только в гашеном виде.

В 30-х годах И. В. Смирнов предложил применять известь в тонкоизмельченном нагашеном виде. Он, а затем и Б. В. Осин показали, что при определенных условиях возможно гидратное твердение негашеной извести, т. е. твердение при взаимодействии с водой с образованием гидрата окиси кальция подобно тому, как твердеет портландцемент или гипс при реакции их с водой с возникновением гидратных новообразований.

Тонкоизмельченная негашеная известь имеет ряд преимуществ при изготовлении растворов и бетонов перед гидратной известью в виде порошка или теста. В этом случае нет отходов и все компоненты тонкоизмельченной извести рационально используются во время твердения (в том числе силикаты, алюминаты, ферриты и карбонат кальция). Молотая негашеная известь характеризуется меньшей водопотребностью, чем гашеная известь. Удельная поверхность молотой негашеной извести обычно значительно меньше удельной поверхности гидратной извести. Поэтому требуемую удобоукладываемость растворной или бетонной смеси на молотой негашеной извести получают при пониженном количестве воды. Снижение же водопотребности растворных и бетонных смесей способствует увеличению их прочности при твердении. Кроме того, негашеная известь, гидратируясь в уже уложенных в дело растворах и бетонах, связывает большое количество воды, переходящей в твердую фазу. Как известно, окись кальция при переходе в гидрат связывает 32,13% воды от своей массы. Все это способствует получению растворов, бетонов и изделий на молотой негашеной извести повышенной плотности и прочности по сравнению с получаемыми на гашеной извести.

При гидратном твердении молотой негашеной извести выделяется значительное количество тепла. Поэтому изделия на такой извести при температурах ниже нуля твердеют более спокойно и имеют лучшие показатели прочности, так как окружающие условия способствуют быстрому отводу тепла и уменьшению термических напряжений.

Указанные преимущества молотой негашеной извести способствуют ее применению в производстве различных строительных материалов и изделий.

Благоприятные результаты при гидратном твердении молотой негашеной извести можно получить лишь при следующих условиях, обеспечивающих нормальный ход процессов ее твердения:

· применение извести тонкого помола;

· соблюдение определенного водоизвесткового отношения;

· отвод тепла или использование других приемов, не допускающих разогревания твердеющего раствора или бетона до температур, вызывающих интенсивное испарение воды (особенно при кипении);

· прекращение перемешивания растворной или бетонной смеси на определенном этапе гидратации извести.

При грубом помоле извести создаются условия для возникновения местных очагов перегрева материала, кипения воды и разрыхления структуры схватывающихся новообразований, что сопровождается появлением значительных растягивающих напряжений и деформаций, вызывающих снижение прочности, а иногда и разрушение твердеющего раствора или бетона. Поэтому негашеную известь следует измельчать до удельной поверхности 3500—5000 см2

/г, причем остаток на сите № 02 должен быть близким к нулю, а на сите № 008 не превышать 4—6%.

Отрицательно влияет на гидратное твердение негашеной извести пережог. Замедленная гидратация крупных кристаллов окиси кальция (крупнее 10—20 мкм) в уже затвердевшем известковом камне вызывает дополнительные неком-пенсируемые напряжения. Поэтому количество пережога в молотой негашеной извести не должно превышать 3—5%. Гидратное твердение негашеной извести протекает нормально при содержании воды в растворной или бетонной смеси лишь в пределах 100—150% массы извести. Точнее количество воды устанавливают с учетом интенсивности отвода тепла и скорости гидратации извести в растворной или бетонной смеси. При малом содержании воды (60—80% массы извести) температура резко повышается и интенсивно образуется пар, который разрыхляет структуру, препятствуя схватыванию и твердению массы. При избытке воды (200—250%) частицы извести отделяются одна от другой водными пленками, адсорбирующимися на их поверхности, и образуется несхватывающаяся и очень медленно твердеющая пластическая масса.

При гидратации нормально обожженной извести практически в течение первого часа после затворения ее водой выделяется 1160 кДж на 1 кг окиси кальция. В результате изделие из раствора или бетона на молотой негашеной извести сильно разогревается, причем, если температура поднимается до 100° С, возникают те отрицательные явления, о которых говорилось раньше. Для предупреждения интенсивного разогревания смеси при гидратации извести используют различные приемы и, в частности, несколько увеличивают расход воды, охлаждают ее, частично гасят известь перед ее применением и т. п.

Одним из простых способов является замедление скорости гидратации, а следовательно, и интенсивности тепловыделения с помощью различных веществ (гипса, сульфата натрия, сульфитно-дрожжевой бражки и др.). ССБ, СДБ и им подобные поверхностно-активные вещества, вводимые в воду для гашения в количестве 0,2—1%, адсорбируются на кристаллических зародышах гидрата окиси кальция, препятствуя их росту и замедляя вследствие этого дальнейшее растворение в воде и гидратацию окиси кальция. Возможно, что поверхностно-активные вещества уменьшают скорость гашения также вследствие адсорбции их на частичках окиси кальция.

Замедление скорости гидратации при добавках 2—5% гипса от массы извести объясняют образованием пленок гидрата окиси и сульфата кальция на поверхности еще не прореагировавших частичек окиси кальция.

В тех случаях, когда известь наряду с очень активными частичками окиси кальция содержит медленно гасящиеся частички пережога, целесообразно в соответствии с рекомендациями Б. Н. Виноградова применять комбинированную добавку, состоящую из замедлителя и ускорителя гашения. Ускоритель в составе добавки действует преимущественно на пережженные частички, значительно ускоряя их гашение и обеспечивая их превращение в гидрат до твердения системы. Так влияет, например, смесь СДБ и хлористого кальция. Необходимое количество добавок нужно устанавливать опытом для каждой партии извести с учетом ее свойств.

Наконец, при гидратном твердении молотой негашеной извести необходимо на определенной ступени взаимодействия ее с водой прекращать механические воздействия на растворную или бетонную смесь.

Перемешивание, вибрация и т. п. в течение всего периода гидратации извести нарушают ее схватывание и твердение. Точным же регулированием продолжительности механических воздействий на растворные и бетонные смеси во время их перемешивания в мешалках или вибрации в формах можно добиться гидратации какой-то части окиси кальция. Она будет происходить в условиях свободных деформаций смеси с последующим гидратным твердением остальной части в спокойном состоянии без нарушения возникающих структурных связей между образующимися частичками гидрата окиси кальция.

На практике такой эффект дает двухступенчатое перемешивание растворных или бетонных смесей на молотой негашеной извести, заключающееся в следующем. Вначале смесь извести с заполнителями и водой, взятой в количестве 80—90% общего ее содержания, перемешивают 2—3 мин и затем выдерживают 0,5—1 ч. При этом гидратируется наиболее активная часть извести, что сопровождается интенсивными объемными деформациями. После такой выдержки, продолжительность которой в зависимости от извести уточняют опытным путем, вторично перемешивают смесь с остальной частью воды и укладывают ее в формы (при изготовлении изделий). В формах в спокойном состоянии и протекает твердение бетона, обусловливаемое гидратацией еще непрореагировавшей части окиси кальция. Возникающие при этом деформации уже не столь интенсивны и не разрушают изделия.

Строительную воздушную негашеную известь делят на три сорта: 1, 2 и 3-й. негашеная молотая известь должна соответствовать требованиям указанным в Таблица 3

| Показатели |

Нормы для извести |

| Кальциевой, сортов |

Магнезиальной и доломитовой, сортов |

| 1-го |

2-го |

3-го |

1-го |

2-го |

3-го |

Содержание активных СаО + MgO в пересчете на сухое вещество, %, не менее

а) в негашеной извести без добавок

б) в негашеной извести с добавкой

Содержание активной MgO, %, не более

Содержание углекислоты СО2

, %, не более

|

90

64

5

3

|

80

52

5

5

|

70

––

5

8

|

85

64

20(40*)

5

|

75

52

20(40*)

8

|

65

––

20(40*)

11

|

*В скобках указано содержание MgO для доломитовой извести.

I

.

III

Производство извести

Производство молотой негашеной извести состоит из следующих основных операций: добычи и подготовки известняка, обжига и последующего помола известняка.

Известняки добывают обычно открытым способом в карьерах после удаления верхних покрывающих непродуктивных слоев. Плотные известково-магнезиальные породы взрывают. Полученную массу известняка в виде крупных и мелких кусков погружают в транспортные средства обычно одноковшовым экскаватором. В зависимости от расстояния между карьером и заводом известняк доставляют на завод ленточными конвейерами, автосамосвалами, железнодорожным и водным транспортом.

Так как размеры глыб добытой горной породы нередко достигают 500 – 800 мм и более, то возникает необходимость дробления их и сортировки всей полученной после дробления массы на нужные фракции. Это осуществляется на дробильно-сортировочных установках, работающих по открытому или замкнутому циклу с использованием щековых, молотковых и другого типа дробилок. Дробить и сортировать известняк целесообразно непосредственно на карьере и доставлять на завод лишь рабочие фракции.

Обжиг является основной технологической операцией в производстве воздушной извести. При этом протекает ряд сложных физико-химических процессов, определяющих качество продукта. Целью обжига являются:

1) возможно полное разложение СаСО3

и MgCO3

.

CaCO3

на СаО, MgO и СО2

;

2) получение высококачественного продукта с оптимальной микроструктурой частичек м их пор.

Обжигают известняк в различных печах: шахтных, вращающихся и кипящего слоя; используют также установки для обжига известняка во взвешенном состоянии и т. д.

Наибольшее распространение получили шахтные известеобжигательные печи

. В зависимости от вида применяемого топлива и способа его сжигания различают шахтные печи, работающие:

1) на короткопламенном твердом топливе, вводимом обычно в шахту перемежающимися с известняком слоями, такой способ обжига называют пересыпным, а сами печи – пересыпными;

2) на любом твердом топливе, газифицируемом или сжигаемом в выносных топках;

3) на жидком топливе;

4) на газообразном топливе.

По характеру процессов, протекающих в шахтной печи, по её высоте различают три зоны. В верхней части печи - зона подогрева – материал подсушивается и подогревается раскаленными дымовыми газами, и из него выгорают органические примеси. В средней части печи располагается зона обжига, где температура обжигаемого материала изменяется в пределах 850 - 1200 - 900о

С; здесь известняк разлагается и из него удаляется углекислый газ. В зоне охлаждения – нижней части печи – известь охлаждается с 900 до 50 – 100о

С поступающим с низу воздухом, который в свою очередь нагревается и попадает в зону обжига для поддержания горения.

Противоточное движение обжигаемого материала и горячих газов в шахтной печи позволяет хорошо использовать тепло отходящих газов на подогрев сырья, а тепло обожженного материала – на подогрев воздуха, переходящего в зону обжига. Поэтому пересыпные шахтные печи экономичны по расходу топлива, однако известь в них загрязняется золой топлива. Обжиг на природном газе или жидком топливе позволяет значительно улучшить качество извести, однако конструкции шахтных печей, использующих эти виды топлива, требуют усовершенствования, особенно в отношении подачи топлива в печь.

Вращающиеся печи

для обжига извести позволяют получать мягкообожженную известь высокого качества из известняка и мягких карбонатных пород ( мела, туфа, ракушечника ) в виде мелких кусков. В них можно механизировать и автоматизировать процессы обжига, применять все виды топлива – пылевидное, твердое, жидкое и газообразное, но они отличаются большим расходом топлива, повышенными капиталовложениями и расходом электроэнергии.

Весма эффективным является обжиг в «кипящем» слое

, обеспечивающий быструю передачу большого количества тепла от газа к обжигаемому материалу. Обжигают известь в кипящем слое в реакторе, представляющим собой металлическую шахту, разделенную по высоте на 3 – 5 зон. По периферии реактора расположены горелки для газа или мазута. Многозонность реактора позволяет получать известь высокого качества при небольшом расходе топлива. Применение в известковой промышленности установок для обжига карбонатных пород в кипящем слое позволяет рационально использовать большое количество мелких фракций сырья, образующихся обычно на карьерах и заводах, шахтными и даже вращающимися печами.

Обжиг измельченного известняка во взвешенном состоянии осуществляют в обжиговых трубах или циклонных топках, в которых тонкоизмельченные частички карбонатного сырья увлекаются потоком раскаленных газов и обжигаются. Осаждается обожженная известь из газового потока в пылеосадительных устройствах.

После обжига полученную комовую известь транспортируют ленточным конвейером со стальной лентой на помол в мельницу. После него молотую известь отправляют на склад.

I

.

IV

Технологическая схема

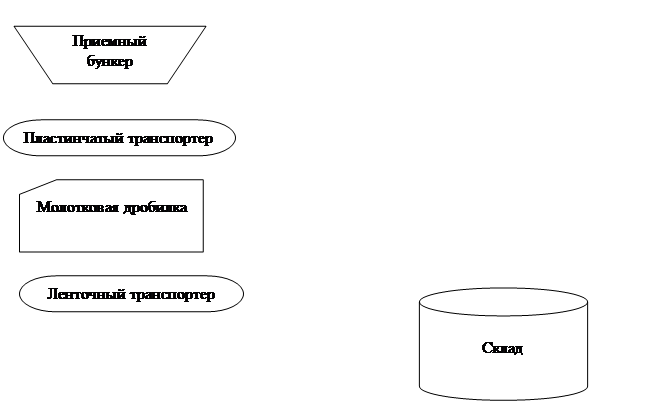

| Грохот (отсев мелкой фракции) |

|

Описание выбранной технологии

В приемный бункер гипсовый камень доставляют из рудников и карьеров в кусках и глыбах. Из приемного бункера известняк при помощи пластинчатого транспортера поступает в молотковую дробилку. Так как во время дробления образуется большое количество мелкой фракции, то после дробилки материал поступает на грохочение. На грохоте известняк делится на три фракции: 40…70 40…20 и < 20.

Фракции 20…40 и 40…70 раздельно подаются в два промежуточных бункера

II.

Фонды рабочего времени

где N - количество рабочих дней в году

n - количество смен

k1

- количество часов в смену

k2

- коэффициент, учитывающий простои связанные с текущим ремонтом оборудования

k1

= 0,9…0,95 – для оборудования работающего с перерывами

k1

= 0,85…0,9 – для оборудования работающего непрерывно

k2

- коэффициент, учитывающий простои связанные с плановыми остановками на ремонт

k2

= 0,9

1. Приемное отделение:

N = 262, n = 1, t = 8, k1

= 0.95, k2

= 0.9

Т =  = 1792 ч. = 1792 ч.

2. Дробильное – сортировочное отделение:

N = 262, n = 1, t = 8, k1

= 0.95, k2

= 0.9

Т = = 1792 ч. = 1792 ч.

3. Обжиговое отделение:

N = 365, n = 3, t = 8, k1

= 0,9, k2

= 0.9

Т = = 7096 ч. = 7096 ч.

4. Помольное отделение:

N = 365, n = 3, t = 8, k1

= 0.9, k2

= 0.9

Т =  = 7096 ч = 7096 ч

5. Склад:

N = 365, n = 3, t = 8, k1

= 0.9, k2

= 0.9

Т =  = 7096 ч. = 7096 ч.

III

.

Материальный баланс

| Наименование операции |

Ед. изм. |

Плотность т/м3

|

Потери % |

Производительность |

| В час |

В смену |

В сутки |

В год |

| Склад |

т |

1,7 |

4,93 |

39,44 |

118,32 |

35000 |

| м3

|

2,9 |

23,2 |

69,6 |

20588 |

| Транспортировка на склад ленточным транспортером |

т |

1,7 |

0,5 |

4,96 |

39,68 |

119,04 |

35176 |

| м3

|

2,92 |

23,36 |

70,08 |

20692 |

| Промежуточный бункер |

т |

1,7 |

4,96 |

39,68 |

119,04 |

35176 |

| м3

|

2,92 |

23,36 |

70,08 |

20692 |

| Подача в бункер ленточным транспортером |

т |

1,7 |

0,5 |

4,98 |

39,84 |

119,52 |

35353 |

| м3

|

2,93 |

23,44 |

70,32 |

20796 |

| Помол в шаровой мельнице |

т |

1,7 |

4,98 |

39,84 |

119,52 |

35353 |

| м3

|

2,93 |

23,44 |

70,32 |

20796 |

| Промежуточный бункер |

т |

1,7 |

4,98 |

39,84 |

119,52 |

35353 |

| м3

|

2,93 |

23,44 |

70,32 |

20796 |

| Подача в бункер пластинчатым питателем |

т |

1,7 |

0,2 |

4,99 |

39,92 |

119,76 |

35424 |

| м3

|

2,94 |

23,52 |

70,56 |

20838 |

| Обжиг в шахтной печи |

т |

1,7 |

9,02 |

72,16 |

216,48 |

64036 |

| м3

|

5,31 |

42,48 |

127,44 |

37668 |

| Подача в печь элеватором |

т |

1,8 |

0,2 |

9,04 |

72,32 |

216,96 |

64165 |

| м3

|

5,02 |

40,16 |

120,48 |

35647 |

| Подача к элеватору ленточным траспортером |

т |

1,8 |

0,2 |

9,06 |

72,48 |

217,44 |

64294 |

| м3

|

5,03 |

40,24 |

120,72 |

35719 |

| Промежуточный бункер |

т |

1,8 |

36,14 |

289,12 |

289,12 |

64294 |

| м3

|

20,08 |

160,64 |

160,64 |

35719 |

| Подача в бункер ленточным питателем |

т |

1,8 |

36,22 |

289,76 |

289,76 |

64423 |

| м3

|

20,12 |

160,96 |

160,96 |

35791 |

| Отсев мелкой фракции на грохоте |

т |

1,8 |

15 |

42,61 |

340,88 |

340,88 |

75792 |

| м3

|

23,67 |

189,36 |

189,36 |

42107 |

| Подача на грохот ленточным конвейером |

т |

1,8 |

0,2 |

42,69 |

341,52 |

341,52 |

75944 |

| м3

|

23,72 |

189,76 |

189,76 |

42191 |

| Молотковая дробилка |

т |

1,8 |

42,69 |

341,52 |

341,52 |

75944 |

| м3

|

23,72 |

189,76 |

189,76 |

42191 |

| Подача в дробилку пластинчатым транспортером |

т |

1,8 |

0,1 |

42,72 |

341,76 |

341,76 |

75998 |

| м3

|

23,73 |

189,84 |

189,84 |

42221 |

| Приемный бункер |

т |

1,8 |

42,72 |

341,76 |

341,76 |

76000 |

| м3

|

23,73 |

189,84 |

189,84 |

42222 |

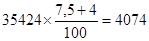

Обжиг в шахтной печи:

Дано:

W = 5,5 %

MgCO3

= 6,5 %

примеси инертные = 7,5 %

недожог = 4 %

mкон. сух.

= 35424

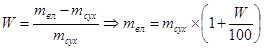

Найти: mнач. вл.

Решение:

mпримесей

=

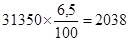

m = 35424 – 4074 = 31350

m (MgO) =

m (CaO) = 31350 – 2038 = 29312

x 29312

CaCO3

→ CaO + CO2

100 56

x =  =52343 =52343

y 2038

Mg CO3

→ MgO + CO2

84 40

y =  = 4280 = 4280

mсух

.

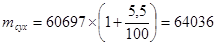

= m (CaCO3

) + m (Mg CO3

) + mпримесей

= 52343 + 4280 +4074 = 60697

т/год т/год

IV

. Выбор технологического оборудования

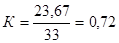

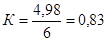

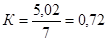

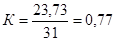

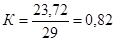

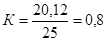

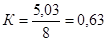

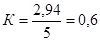

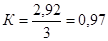

, ,

где К – коэффициент использования оборудования;

Nфакт

– фактическая производительность;

Nном

– номинальная производительность.

Молотковая дробилка СМД – 7

:

Размер кусков до измельчения, мм 300

Размер измельченного продукта, мм 0 - 40

Габаритные размеры, м:

длина 2

ширина 1,8

высота 1,6

Масса дробилки, т 5,05

Мощность электродвигателя, кВт 125

Производительность, т/ч 50

Инерционный горизонтальный грохот СМД – 53:

Количество сит 2

Полезная площадь сит, м 1,0 2,5 2,5

Габаритные размеры, м:

длина 3,2

ширина 1,95

высота 1,5

Масса, т 1,65

Мощность электродвигателя, кВт 5

Производительность, м3

/ч 33

Конусная шаровая мельница:

Размер цилиндрической части, м:

Длина 1,8

Диаметр 0,55

Масса, т 15,43

Мощность электродвигателя, кВт 40

Производительность, т/ч 6

Ленточный элеватор Т-194

:

Угол наклона, град. 90

Наибольшая высота подъема, м 17

Ковши:

емкость, л 0,75

ширина, мм 135

шаг, мм 300

Габаритные размеры, м:

длина 1,1

ширина 1,47

высота 18

Масса элеватора, т 1

Мощность электродвигателя, кВт 1,7

Производительность, м3

/ч 7

Пластинчатый транспортер СМК – 351:

Габаритные размеры, м:

длина 8,8

ширина 3,2

высота 2,6

Масса, т 10

Мощность электродвигателя, кВт 5,5

Производительность, м3

/ч 31

Ленточный конвейер 5050

:

Длина конвейера, м 120

Ширина ленты, мм 500

Мощность электродвигателя, кВт 10

Производительность, м3

/ч 29

Ленточный питатель

I

ПТ5

:

Расстояние между осями барабанов, мм 1500

Ширина ленты, мм 500

Габаритные размеры, м:

длина 2,03

ширина 1,82

высота 0,53

Масса, т 0,47

Мощность электродвигателя, кВт 0,9

Производительность, м3

/ч 25

Ленточный транспортер ПЛ – 20:

Расстояние между осями барабанов, мм 2000

Ширина ленты, мм 400

Габаритные размеры, м:

длина 2,7

ширина 0,84

высота 0,98

Масса, т 0,51

Мощность электродвигателя, кВт 0,6

Производительность, м3

/ч 8

Пластинчатый транспортер СМК – 351:

Габаритные размеры, м:

длина 8,8

ширина 3,2

высота 2,6

Масса, т 10

Мощность электродвигателя, кВт 0,9

Производительность, м3

/ч 5

Ленточный транспортер ПЛ – 10:

Расстояние между осями барабанов, мм 1000

Ширина ленты, мм 400

Габаритные размеры, м:

длина 1,7

ширина 0,84

высота 0,98

Масса, т 0,34

Мощность электродвигателя, кВт 0,6

Производительность, м3

/ч 3

Шахтная пересыпная печь:

Расход тепла на 1 кг извести, кДж: 3530 – 5030

Расход условного топлива, % от массы извести 12 – 17

Удельный расход электроэнергии, кВт ч/т 10 ч/т 10

Производительность, т/сут 300

V

. Расчет бункеров и склада

Бункера

Приемный бункер

:

a = 5000

b = 5000

h = 6500

a1

= 400

b1

= 400

h1

= 3000

V = 190 м3

Промежуточные бункера после грохота

:

a = 5000

b = 5000

h = 5500

a1

= 400

b1

= 400

h1

= 3000

V = 164,7 м3

Промежуточные бункера после шахтной печи и шаровой мельницы

:

a = 2000

b = 2000

h = 2500

a1

= 400

b1

= 400

h1

= 1000

V = 12 м3

Склад

h = 11000

d = 10000

V = 863.5 м3

VI.

Расчет расхода энергоресурсов технологического оборудования

где Wг

- годовой расход электроэнергии

Tг

i

- годовой фонд чистого рабочего времени

Ni

- номинальная мощность оборудования

Молотковая дробилка: Wг

= 125  1792 = 224000 кВт 1792 = 224000 кВт ч ч

Шаровая мельница: Wг

= 40  7096 = 283840 кВт 7096 = 283840 кВт ч ч

Инерционный грохот: Wг

= 5  1792 = 8960 кВт 1792 = 8960 кВт ч ч

Шахтная печь: Wг

= 10  64165 т = 641650 кВт 64165 т = 641650 кВт ч ч

Ленточный элеватор: Wг

= 1,7  7096 = 12063,2 кВт 7096 = 12063,2 кВт ч ч

Пластинчатый транспортер: Wг

= 5,5  1792 = 9856 кВт 1792 = 9856 кВт ч ч

Ленточный конвейер: Wг

= 10  1792 = 17920 кВт 1792 = 17920 кВт ч ч

Ленточный питатель: Wг

= 0,9  1792 = 1612,8 кВт 1792 = 1612,8 кВт ч ч

Ленточный транспортер: 3  Wг

= 3 Wг

= 3  0,6 0,6  7096 = 12772,8 кВт 7096 = 12772,8 кВт ч ч

Пластинчатый питатель: Wг

= 0,9  7096 = 6386,4 кВт 7096 = 6386,4 кВт ч ч

= 1219061,2 кВт = 1219061,2 кВт ч ч

Расход условного топлива 12 – 17 % от массы получаемого продукта, следовательно в год расходуется примерно 10908 т условного топлива.

VII

. Охрана труда на известковых заводах

При производстве и применении извести необходимо руководствоваться «Общими правилами по технике безопасности и промышленной санитарии для предприятий промышленности строительных материалов» и специальными Правилами по технике безопасности для известковых заводов (СН 215 и др.).

На известковых заводах опасность для обслуживающего персонала может возникнуть при нарушении нормального хода технологических процессов и неправильном ведении работ. Особое внимание, в частности, необходимо уделять предотвращению появления в помещениях углекислого газа (СО2

), окиси углерода (СО) и известковой пыли.

Повышенная опасность отравления углекислым газом и окисью углерода имеется на загрузочной площадке шахтных и вращающихся печей. Поэтому сырье загружают только с помощью механизмов (скиповых, шахтных и других подъемников), не требующих присутствия на загрузочной площадке людей.

Пыль, содержащая гашеную и особенно негашеную известь, раздражающе действует на органы дыхания, слизистые оболочки и влажную кожу. Поэтому необходимо в местах выделения известковой пыли устраивать отсосы, оборудовать помольные агрегаты эффективными обеспыливающими устройствами, а весь транспорт и бункера герметически закрывать кожухами, крышками и т. д. Также тщательно следует выполнять все мероприятия по технике безопасности при ликвидации зависаний кускового материала, возникающих иногда в шахтных печах. Устранять зависания нужно через смотровые окна при помощи специальных металлических штырей.

Чтобы предотвратить ожоги лица и рук при эксплуатации печей, пользоваться смотровыми окнами (гляделками) следует очень осторожно и не подходить к ним вплотную. Смотровые окна должны открываться специальными приспособлениями на расстоянии.

Нельзя допускать разбрызгивания известкового молока— оно разъедает кожу лица и рук. Известковое молоко следует транспортировать и хранить в закрытых резервуарах. Опасные места должны быть ограждены барьером.

При гашении извести, особенно в холодное время года, образуется сильный туман, затрудняющий обслуживание гасильных аппаратов и вредно отражающийся на здоровье работающих. Для улучшения условий труда необходим отсос пара у мест его образования; зимой следует подавать теплый воздух к местам гашения.

Все рабочие на известковых заводах должны быть обеспечены специальной одеждой, предусмотренной правилами техники безопасности для тех или иных видов работ.

VIII

. Заключение

В данном курсовом проекте рассчитывается известковый завод с производительностью 35000 т/год.

Для обеспечения данной производительности завод ежегодно потребляет 76000 т/год исходного сырья, 1219061,2 кВт ч электроэнергии и 10908 т условного топлива. ч электроэнергии и 10908 т условного топлива.

На заводе используется следующее технологическое оборудование: молотковая дробилка, инерционный грохот, конусная шаровая мельница, шахтная печь, ленточный элеватор, ленточные и пластинчатые транспортеры.

IX

. Библиографический список

Волженский А. В. Минеральные вяжущие вещества: (технология и свойства). Учебник для вузов. – М.: Стройиздат, 1979. – 476 с.

Бутт Ю. М. технология цемента и других вяжущих материалов.Учебник для техникумов. – М.: Стройиздат, 1976. – 407 с.

Воробьев В. А., Комар А. Г. Строительные материалы. Учебник для вузов. – М.: Стройиздат, 1976. – 475 с.

Сулименко Л. М. технология минеральных вяжущих материалов и изделий на их основе: Учебник для вузов. – М.: Высш. шк., 1983. – 320 с.

Штоль Т. М. материаловедение для каменщиков и монтажников конструкций. – М., Высш. шк., 1972. – 256 с.

Ильевич А. П. машины и оборудование для заводов по производству керамики и огнеупоров: Учебник для вузов. – М.: Высш. шк., 1979. – 344с.

|