АННОТАЦИЯ

Дипломный проект посвящён реконструкции основного оборудования отделения абсорбции производства олеума. Замена морально устаревшего оборудования на новое. В ходе проектирования предложено осуществить замену насадочного олеумного абсорбера на скруббер Вентури более высокой производительности.

Спроектирован олеумный абсорбер, так же плёночный теплообменник.

В ходе проектирования выполнены технологические и прочностные расчеты основного оборудования.

Разработаны мероприятия по охране труда и гражданской обороне. Выполнены технологические и прочностные расчёты основного оборудования.

Разработаны мероприятия по охране труда и гражданской обороне. Выполнены технико-экономические расчёты. В результате предложенных решений предполагается получить годовый экономический эффект рублей в год.

Введение

Производство серной кислоты - одно из важнейших и крупномасштабных производств как в химической промышленности, так и в народном хозяйстве. Это определяется той ролью, которую играет серная кислота во многих отраслях народного хозяйства - в производстве практически всех видов минеральных удобрений, которая является одним из наиболее крупных потребителей серной кислоты (40%), в промышленности органического синтеза (30%), в качестве электролита почти во всех процессах электролиза цветных металлов, в нефтяной, текстильной и других отраслях промышленности.

В большинстве производств серная кислота является основным компонентом. Она самая дешёвая и самая сильная кислота.

Серная кислота является одним из основных продуктов химической промышленности и широко применяется в различных отраслях народного хозяйства. Трудно назвать какое-либо производство, в котором не употреблялась бы серная кислота.

Серная кислота применяется в производстве минеральных удобрений, разнообразных минеральных солей и кислот, всевозможных органических продуктов, красителей, дымообразующих и взрывчатых веществ и т.д. Она находит широкое применение в нефтяной, металлургической и металлообрабатывающей промышленности, используется в качестве водо-отнимающего и осушающего средства, применяется в процессах нейтрализации, травления металлов и для многих других целей.

За последние годы в процесс производства серной кислоты внесены существенные улучшения.

Мощность агрегатов, применяемых в производстве серной кислоты возросла более чем в 30 раз, а само производство – в 5 раз. С дальнейшим развитием сельского хозяйства в стране потребление минеральных удобрений с каждым годом растёт, что ведёт к увеличению объёма производства серной кислоты. Масштабы производства серной кислоты во всём мире также возрастают. Одновременно с общим увеличением объёма производства серной кислоты расширяется ассортимент продукции сернокислотных заводов, организуется выпуск особо чистой кислоты, 100% серного ангидрида, высококонцентрированных олеума и кислоты, а также увеличивается производство новых продуктов на основе серного ангидрида.

Коренные усовершенствования внесены в производство контактной серной кислоты. В настоящее время строятся мощные сернокислые заводы производительностью для одной системы более 1000 тонн серной кислоты в сутки, оснащенные современной аппаратурой и оборудованные приборами автоматического контроля и регулирования технологического процесса. В качестве катализаторов используется термически стойкая ванадиевая контактная масса в виде гранул и колец , характеризующаяся пониженной температурой зажигания. Основаны новые более простые способы очистки обжигового газа и абсорбции серного ангидрида. Разработаны новые схемы производства серной кислоты из серы, сероводорода, из отработанных кислот различных производств; внедряются способы использования серы топочных и других газов и т.д.

Важнейшей задачей сернокислотной промышленности является непрерывное совершенствование производства путём использования новейших достижений науки и техники, распространения передового опыта внедрения новых приемов и методов работы.

1. Обзор литературных и производственных данных. Технико-экономическое обоснование проекта

Химический состав серной кислоты выражается формулой H2

SO4

. Относительная молекулярная масса серной кислоты 98,08. Молекула безводной серной кислоты (моногидрит) представляет собой соединение одной молекулы серного ангидрида с одной молекулой воды. Если в смеси на 1 моль SO3

приходится больше 1 моля воды, то такая смесь называется водным раствором серной кислоты. Если на 1 моль воды приходится больше чем 1 моль SO3

, то такая смесь называется олеумом. Она содержит свободный серный ангидрид. Безводная серная кислота содержит 100% H2

SO4

или 81,63% SO3

– 18,37% H2

O. Это бесцветная маслянистая жидкость не имеющая запаха, с температурой кристаллизации 10,37°С. Плотность при 20°С составляет 1,8305  . .

Исходным веществом для производства серной кислоты является сернистый ангидрид, который образуется в результате сжигания серосодержащего сырья: серы, колчедана, отходящих газов цветной металлургии /2/.

Составной частью серного колчедана является сульфид железа FeS2

, содержащий 53,5% S

и 46,5% Fe

. Плотность его около 5 г/см3

Флотационный колчедан, удовлетворяющий ГОСТу 444-51 по следующим показателям :

1) Содержание серы в пересчёте на сухой колчедан в %% не менее 45

2) Содержание свинца и цинка (в сумме ) в %% , не более - 1.0

3) Содержание влаги в %% , не более - 3.5

Флотационный колчедан получается как отход при флотационном обогащении сернистых руд содержащих медь. Главной составной частью серного колчедана является двусернистое железо.

Переработка сернистого ангидрида в серную кислоту включает его окисление и последующее присоединение воды:

SO2

+ O2

+H2

O=H2

SO4 O2

+H2

O=H2

SO4

Скорость взаимодействия сернистого ангидрида с кислородом при обычных условиях очень мала. Поэтому в промышленности эту реакцию проводят на катализаторе (контактный метод производства серной кислоты) или с помощью передатчиков кислорода (нитрозный метод). Сущность нитрозного метода состоит в том, что обжиговый газ после очистки обрабатывается серной кислотой, в которой растворены окислы азота – так называемые нитрозы.

Сернистый ангидрид из обжигового газа поглощается нитрозой, а затем окисляется окислами азота:

SO2

+N2

O3

+H2

O=H2

SO4

+2NO

Недостатки нитрозного метода:

· С его помощью невозможно получить олеум и затруднено получение кислоты с концентрацией выше 75%;

· Кислота загрязнена окислами азота, которые резко изменяют её коррозионные свойства;

· Из-за отсутствия системы очистки, кислота загрязнена окислами As

и Se

.

В нашей стране широко используют контактный метод получения серной кислоты.

Суть контактного метода состоит в том, что газообразный сернистый ангидрид, проходя вместе с воздухом через катализатор окисляется до серного ангидрида по реакции:

SO2

+ O2

=SO3

+Q O2

=SO3

+Q

Образовавшийся серный ангидрид далее поглощается водой с образованием серной кислоты:

SO

3

+

H

2

O

=

H

2

SO

4

Горячий обжиговый газ после выделения пыли обрабатывают сравнительно малоконцентрированной и холодной H2

SO4

. В этих условиях газ охлаждается и основные нежелательные примеси(серный, мышьяковистый и сернистый ангидриды) образуют туман который затем удаляется в специальных фильтрах. Полнота очистки от тумана легко контролируется по прозрачности газа /2,4/.

После удаления вредных примесей газ освобождается от влаги в сушильных башнях, далее подогревается и поступает в контактный аппарат, где сернистый ангидрид окисляется в серный ангидрид. Выходящий из контактного аппарата газ, обрабатывается серной кислотой, которая абсорбирует серный ангидрид. Отходящие газы удаляются в атмосферу. Таким образом схема производства контактной H2

SO4

из колчедана включает в себя четыре основных стадии:

· Получение сернистого газа;

· Очистка газов от примесей;

· Окисление сернистого ангидрида в серный ангидрид на катализаторе;

· Абсорбция серного ангидрида.

Эту схему производства серной кислоты можно назвать классической. Достоинства классической схемы производства контактной серной кислоты – абсолютная надёжность.

Недостатки:

· Громозкость схемы;

· Большие материальные затраты на строительство в целом и очистного отделения в частности.

На установках большой производительности невозможно достичь 100% степени переработки сернистого ангидрида в серный. Это связано с тем, что полученный серный ангидрид продолжает оставаться в зоне реакции, что смещает равновесие реакции, окисление в сторону исходных веществ. В данном проекте рассмотрено отделение абсорбции олеума. Это завершающая стадия процесса получения серной кислоты. Для проведения процесса абсорбции применяют абсорбционные установки, основным элементом которых являются абсорбционные аппараты. Которые классифицируются в зависимости от технологического назначения, давления и вида внутреннего устройства, обеспечивающего контакт газа (пара) и жидкости.

По технологическому назначению абсорбционные аппараты подразделяются на аппараты установок осушки, очистки газа, газораспределения и т.д. В зависимости от внутреннего устройства различают тарельчатые, насадочные аппараты, а так же появившиеся в последнее время скруббер Вентури.

В зависимости от применяемого давления аппараты подразделяются на вакуумные, атмосферные и работающие под давлением выше атмосферного. При выборе аппарата следует учитывать технологические требования к процессу и его экономические показатели.

Тарельчатые колонны используют для крупнотонажных производств при относительно малых расходах жидкости, не достаточных для равномерного смачивания насадки, а так же для процессов, сопровождающихся колебаниями температуры, так как периодическое расширение и сжатие корпуса может разрушить хрупкую насадку. На тарелках проще проще установить змеевики для подвода и отвода теплоты. Тарельчатые колонны так же применяют при обработки потоков с твёрдыми примесями /7, с.204/ или при выделении твёрдого осадка.

Плёночные аппараты (к которым относятся так же абсорберы с регулярной насадкой) незаменимы при проведении процесса в условиях разряжения, поскольку их гидравлическое сопротивление самое низкое. Плёночные и насадочные колонны предпочтительнее так же для обработки коррозионных сред и пенящихся жидкостей.

В скруббере Вентури обеспечивается более интенсивное протекание процесса. Степень очистки газа в скруббере Вентури очень высока, так как улавливаются весьма тонкие частицы, продукты возгонки или тумана образующиеся в производстве серной кислоты. При этом возможно удалить из газа 99% загрязнений. Скруббер Вентури прост по устройству не имеет движущихся частей, низкое гидравлическое сопротивление , возможность работы с загрязнёнными газами, лёгкость осмотра, очистки и ремонта.

В качестве абсорбционного аппарата в производстве олеума примем форсуночный скруббер Вентури с центральным вводом жидкости. Основным преимуществом этого аппарата является простота конструкции, небольшие габариты. Выбранный аппарат изготовим из стали 10Х17Н13М2Т ГОСТ 5632-72, которая относится к стойким материалам. Сталь обладает хорошими прочностными свойствами, хорошо сваривается и вальцуется, что говорит о её технологичности. Недостатком этой стали является её высокая стоимость, что не играет большой роли при небольших габаритах аппарата.

Технико-экономическое обоснование проекта

Серная кислота является одним из основных продуктов химической промышленности. Мировое производство серной кислоты достигает примерно 130 млн.т. в год, из них 40 млн.т. в год в США, 28 млн.т. в СНГ и 62 млн.т. во всех остальных странах. Серная кислота широко применяется в разных отраслях народного хозяйства. Она широко используется в производстве различных солей и кислот, всевозможных органических соединений, продуктов, красителей. Особенно большое количество серной кислоты, используется в производстве минеральных удобрений.

В настоящее время кислота производится двумя методами: контактным и башенным.

В данном дипломном проекте отражён контактный метод, достоинством которого является: высокая надёжность системы, высокая степень контактирования, простота системы. Реконструкция осуществляется за счёт замены аппарата на скруббер Вентури. Из-за этого идёт более полная очистка газа от SO3

в атмосферу.

Процесс замены можно осуществить, изготовив аппарат на одном из заводов нашего города, например на Химмаше, что окажется выгоднее покупки аналогичного за рубежом или в другом городе, так как затраты на доставку из своего города минимальны.

Вновь устанавливаемые аппараты отличаются простотой конструкции и небольшими габаритами, их стоимость, а так же затраты на монтаж и доставку будут невелики. Из-за небольших размеров вновь устанавливаемого оборудования нет необходимости перестройки зданий.

Для проведения замены появятся затраты на демонтаж ликвидируемого оборудования, но с учётом средств от его сдачи в лом, эти затраты частично компенсируются. Ориентировочная оценка вышеуказанных капитальных вложений для установки нового оборудования, взамен морально устаревшего, составит около 15 млн.руб.

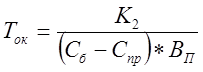

Для осуществления замены рассчитаем ожидаемый срок окупаемости дополнительных капитальных вложений по формуле:

, где К2

– 15млн.руб. – ориентировочные капитальные затраты на реконструкцию; Сб

– 419560 руб. себестоимость единицы продукции, Спр

=417595 руб. себестоимость единицы продукции после (ориентировочная), реконструкции годовой выпуск продукции ВП

=2800т.

Тогда подставляя численные значения в формулу получим:

Так как срок окупаемости дополнительных капитальных вложений небольшой, то осуществление замены устаревшего оборудования на новое – целесообразно. Продукция олеум используется на заводах выпускающих оборонную продукцию.

2. Химическая технология и автоматизация технологического процесса

Схема производства серной кислоты из колчедана включает четыре основные стадии:

• Получение сернистого газа;

• Очистка газа от примесей;

• Окисление сернистого ангидрида в серный ангидрид на катализаторе;

• Абсорбция серного ангидрида.

Обжиговый газ, полученный в печи, освобождается от пыли в сухом электрофильтре 1 и при температуре ЗОО-400°С поступает в очистное отделение для удаления примесей, снижающих активность контактной массы. В очистном отделении газ охлаждается и промывается серной кислотой, последовательно проходя промывные башни 2 и 3. Меньшая часть поступает в последующую очистную аппаратуру - в мокрый электрофильтр 4, увлажнительную башню 5 и далее во второй мокрый электрофильтр 4. Промывные и увлажнительные башни орошают "на себя" (вытекающая из башни кислота вновь подаётся на их орошение). В этих башнях обжиговый газ нагревает орошающую кислоту, поэтому для её охлаждения предусмотрены оросительные холодильники 14. Охлаждённая кислота снова возвращается на орошение соответствующей башни. Очищенный газ поступает на осушку в башню 6 и пройдя брызгоуловитель 7, газодувкой 8 нагнетается через межтрубное пространство теплообменника 9 в контактный аппарат 10. Кислота орошающая сушильную башню, охлаждается в трубчатом холодильнике 15.

Газодувка расположена примерно в середине сернокислотной системы, следовательно, вся аппаратура и коммуникации до газодувки (по ходу газа) работают при разряжении, а аппараты и трубопроводы, установленные после газодувки - под некоторым избыточным давлением.

В контактном аппарате при окислении SO2 выделяется большое количество тепла, которое используется при нагревании в теплообменнике 9 газа, поступающего на контактирование. Горячий газ из контактного аппарата направляется в трубы теплообменника и нагревает очищенный обжиговый газ, движущийся в межтрубном пространстве, а затем поступает в экономайзер 11 или ангидридный холодильник для дальнейшего охлаждения и использования тепла газа. Охлаждённый в теплообменнике газ подаётся в абсорбционное отделение, где проходит олеумный абсорбер 12 и моногидратный абсорбер 13. При поглощении серного ангидрида в абсорберах и паров воды в сушильных башнях выделяется тепло и орошающая кислота нагревается. Для поддержания постоянной температуры орошения циркулирующая кислота охлаждается в трубчатых холодильниках 15. В результате абсорбции серного ангидрида концентрация кислоты повышается, поэтому для создания стабильной концентрации орошающей кислоты моногидрат (H2

SO4

) разбавляют менее концентрированной сушильной кислотой, а олеум - моногидратом, для чего предусматриваются соответствующие кислотопроводы. Олеум из сборника 16 непрерывно передается на склад готовой продукции.

В результате поглощения сернокислотного тумана, концентрация кислоты, орошающей оросительную башню, повышается. Чтобы концентрация орошающей кислоты была постоянной, в сборник увлажнительной башни добавляют воду, а избыток кислоты из второй промывной башни 3. Избыток же кислоты из второй промывной башни поступает в сборник первой промывной башни 2, а избыток разбавленной серной кислоты, накапливающийся в цикле первой промывной башни, передаётся на склад готовой продукции. Таким образом, на контактных сернокислых заводах обычно получают два вида продукции: олеум - из олеумного абсорбера 12 и разбавленную серную кислоту из первой промывной башни (после выделения из кислоты селена.

2.2. Автоматизация технологического процесса

2.2.1. Анализ технологического процесса и выбор контролируемых и регулируемых параметров

Сушильное и абсорбционное отделение тесно связаны между собой, для повышения концентрации сушильной кислоты используется моногидрат из абсорбционного отделения Е7, избыток сушильной кислоты идёт в абсорбционное отделение. На технологической совмещённой схеме рассмотрено только абсорбционное отделение.

При подаче газа в абсорберы К1 и К2 необходимо замерить его температуру и она не должна превышать 60

°С, а также температуру кислоты подаваемой на орошение, так как отклонение от заданного предела может привести к изменению процесса.

Так же к контролируемым параметрам относится контроль температуры в ёмкостях Е6 и Е7, она не должна превышать 40

°С и сигнального уровня в баке. Отклонение от заданных пределов может привести к росту гидравлического сопротивления в трубопроводах, перегрев ведёт к росту давления.

Так же на схеме измеряется концентрация олеума выходящего из олеумного абсорбера К1, она должна составлять 16-26% свободного

SO3

. При большей концентрации олеума необходима подача моногидрата для разбавления олеума. Таким же образом измеряется концентрация моногидрата, после моногидратного абсорбера К2. При увеличении концентрации моногидрата для его разбавления в сборник моногидрата, добавляют купоросное масло. Измерение концентрации необходимо для нормального протекания процесса.

Так же к контролируемым параметрам относится контроль закисленности воды, охлаждающей в холодильниках Т4, Т5 олеум и моногидрат. Контроль осуществляют для проверки аппарата, в том что в воду не прорывается кислота, которая может нанести вред окружающей среде, а также вызвать коррозию.

2.2.2. Разработка технологической совмещённой схемы и выбор основных средств контроля и регулирования.

После сушильной башни серный ангидрид поступает в ангидридный холодильник Т3, где охлаждается воздухом идущим от центробежного насоса Н8, управление электродвигателем которого происходит по месту. При выходе серного газа из холодильника его температура должна быть не более 120

°С, что регулирует первичный измерительный преобразователь термопара хромель- аллюминевая и подаёт сигнал на щит управления. Пройдя через олеумный абсорбер К1 газ направляют в моногидратные абсорберы К2, предварительно измерив его температуру. Она также измеряется первичным преобразователем и не должна превышать 60

°С. Контроль температуры подаётся на вторичный прибор, расположенный на щите управления. После моногидратных абсорберов температура газа, идущего в бисульфитную башню, не должна превышать 60

°С, фиксируется первичным преобразователем 12 состоящим из хромель-аллюминиевой термопары.

Температура кислоты регистрируется платиновыми термометрами сопротивления, которые устанавливают перед вводом кислоты в абсорбер и выводом олеума в сборник олеума Е6. Температура не должна превашать 40

°С. Данные регистраций температуры подаются на вторичный прибор. Также температура кислоты измеряется перед орошением моногидратных абсорберов и она не должна превышать 40

°С. При выходе моногидрата из моногидратных абсорберов, также измеряется температура кислоты, которая не должна превышать 60

°С. Все данные от первичных приборов – платиновых термометров сопротивления регистрируются логометрами на щитке управления процессом.

Продукция выходит в виде 20% олеума из сборника олеума Е6, из которого откачивается центробежным насосом при превышении уроня в сбонике более 1680 мм на склад. Сигнал о превашения уровня в сборнике идёт от первичного уровнемера-сигнализатора верхнего уровня ВУ(15). Сигнал поступает на щит управления, а затем, при необходимости подачи олеума на склад, на управляющий клапан 3. Открытие клапана происходит на щите управления. Так же происходит регулирование уровня в сборнике моногидрата. Поддерживают уровень моногидрата с помощью первичного уровнемера. Если уровень ниже 1680 мм, то с помощь управляющего клапана 17 и 19 добавляют в систему олеума. При достижении в сборнике моногидрата верхнего уровня подаётся сигнал на щит управления и по месту открывают клапан 23 и моногидрат идёт в сборник сушильной башни.

Так же на схеме измеряется концентрация олеума выходящего из олеумного абсорбера. Она должна составлять 16-26% свободного

SO3

.

Измерение концентрации происходит первичным измерительным прибором - датчиком концентратомеров, подающим сигнал на вторичный электроприбор, находящийся на щите управления процессом. При большой концентрации олеума подаётся сигнал на регулирующий клапан 5, который открывает трубопровод для подачи моногидрата для разбавления олеума.

Таким же образом измеряется концентрация моногидрата после моногидратного абсорбера. При увеличении концентрации моногидрата после абсорберов сигнал подаётся на управляющий клапан и через который в сборник моногидрата Е7, для его разбавления, поступает купоросное масло из мастерской №3. Так же на схеме регистрируется зависимость воды, охлаждающей в холодильнике Т4, Т5 олеум и моногидрат. Сигнал о превышении закислённости подаётся от первичных приборов на вторичные приборы на щите управления процессом.

2.2.3. Спецификация контрольно-измерительных и регулирующих приборов

Наименование, тип прибора, номинальное значение измерительного параметра приведены в таблице 2.2

Таблица 2.2

Спецификация контрольно-измерительных и регулирующих приборов

Измерительный

Или регулирующий

Параметр

|

Пози

цион

нное

обоз

наче

ние

|

Наименование

и техническая

характеристика

прибора

|

Тип

при-

бора

|

Номи

наль

ное

Ззач

ение

пара

метра

|

Кол

во

|

Место

устано

вки

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

Управление

|

1а

1б

1в

|

Пусковая аппаратура для управления электродвигате

Лем

Аппаратура предназначенная для ручного управления (вкл и выкл двигателя)

|

Магни

Тный

Пуска

Тель

Кнопка

|

-

-

|

1

2

|

На двига

Теле

По

Месту

По месту

|

Уровень

|

2а

2б

2в

2в

|

Измерение уровня

однотрубный чашечный манометр

дифманометр

регистрирующие самопишущие электро диф. Трансф. Приборы

байпасная панель дистационного управления

|

ММН-240

ДМ-6

0.4-МСС-410 (КСД)

БПВЩ-2

|

0,6

-

-

-

|

1

1

1

1

|

По месту (на площадке)

На щите

По месту

На щите

|

| Концентрация

|

3а

3б

3в

4а

4б

4в

|

Датчики концентратомеров

Вторичный электроприбор

Байпасная панель дистационного управления

Датчик концентратомеров

Вторичный элетроприбор

Байпасная панель дистационного управления (управление клапаном)

|

КНЧ-1-1

ЭПИД

БПДУ-А

КНЧ-1-1

ЭПИД

БПДУ-А

|

16-26%

-

-

-

-

-

|

1

1

1

1

1

1

|

Кислотопровод

На щите

На щите

По месту

На щите

На щите

|

Температура

|

5а

5б

5ж

5в

5г

5д

5е

|

Термометр сопртивления платиновый

Термометр сопротивления платиновый

Логометры

Термометр сопротивления платиновый

Термометр сопротивления платиновый

Термометр сопротивления платиновый

Термометр сопротивления платиновый

|

V

.22

V

.22

ППр-53

V

.22

V

.22

V

.22

V

.22

|

50

°

C

150

°

С

100

°

С

100

°

С

100

°

С

100

°

С

50

°

С

|

1

1

1

1

1

1

1

|

На труборовод

На газоходе

На щите

На трубопроводе

На трубопроводе

На трубопроводе

На трубопроводе

|

| Управление

|

6а

6б,

6в

|

Пусковая аппаратура электродвигателя

Аппаратура для ручного дистационного управления (вкл., выкл.)

|

Магнитный пускатель

Кнопка

|

-

-

|

1

2

|

На двигателе по месту

По месту

|

| Уровень

|

7а

7б

8а

8б

8г

9а

9б

10а

11а

11б

|

Однотрубный чашечный манометр

Регистрирующий самопишущий манометр

Напорные трубки

Регулирующий самопишущий электро диф. Трансф. Прибор

Байпасная панель дистационног управления

Сигнализаторы электро проводности (закислённости воды)

Вторичный электроприбор

Переключатель электроцепей управления клапаном

Сигнализаторы заземлённости воды (электропроводность)

Вторичный электроприбор

|

ММН-240

0,4-МСС-410

ТН

0,4-МСС-410

БПДУ-А

СКУ-3

ЭПИД

Кнопка

СКУ-3

ЭПИД

|

0,6

-

-

-

-

0,2-0,08

-

-

0,2-0,001

-

|

1

1

1

1

1

1

1

1

1

1

|

По месту

На щите

На щите

На щите

На щите

На трубопроводе

На щите

На трубопроводе

На трубопроводе

На щите

|

| Управление

|

12а

12б, 12в

|

Пусковая аппаратура электродвигателя

Аппаратура для ручного дистационного управления (вкл., выкл.)

|

Магнитный пускатель

Кнопка

|

-

-

|

1

2

|

На двигателе

По месту

|

| Уровень

|

13а

13б

|

Сигнализатор верхнего уровня

Регистрирующий самопишущий манометр

|

7В-1

МЭСУ-113

0,4-ММС-410

|

-

|

1

|

| Управление

|

14а

|

Переключатель электрических цепей

|

Кнопка

|

-

|

1

|

На месте

|

| Температура

|

15а

15б

|

Термометр сопротивления платиновый

Логометр

|

V

.22

ЛПр-53

|

-

-

|

1

1

|

Газоход

На щите

|

3. Технологический расчёт проектируемого оборудования

3.1.

Расчёт олеумного абсорбера

1. Данные для расчёта:

Распад газа на входе: 20589,72 мм3

/ч (29946,8 кг/ч)

Состав:

SO3

– 1616,04м3

/ч (5771,4 кг/ч), 7,85%(об)

SO3

– 67,3 нм3

/ч (192,4 кг/ч), 0,32%(об)

О2

– 1964,5 нм3

/ч (2806,5 кг/ч), 9,54%(об)

N2

– 16939,78 нм3

/ч (21174,8 кг/ч), 82,28%(об)

H2

O – 2,14 нм3

/ч (1,7 кг/ч), 0,01%(об)

2. Материальный баланс абсорбера

Олеумный абсорбер состоит из двух элементов; форсуночного скруббера Вентури и плёночного теплообменника для отвода тепла абсорбции. Заданная степень абсорбции в двух аппаратах: 80%. Степень абсорбции в абсорбере Вентури – 70% (см. рис. 1)

При степени абсорбции 80% из 5771,4 кг/ч SO3

, подаваемой в установку, абсорбируется:

В составе отходящих газов из абсорбера имеем:

или 323,2 нм3

/час.

В скруббере Вентури улавливается:

В газах выходящих из скруббера Вентури содержится:

На орошение скруббера Вентури подаётся 98% серная кислота, которая содержит 80%(масс.) триоксида серы и 20% воды. Так как в результате абсорбции должен образовываться 20% олеум, который содержит 85,3% SO3

и 14,7 H2

O (масс.), количество кислоты, подаваемой на орошение может быть расчитано из уравнения:

=0,8 содержание триоксида серы в 98%-ой кислоте; =0,8 содержание триоксида серы в 98%-ой кислоте;

=0,853 содержание триоксида серы в 20%-ом олеуме. =0,853 содержание триоксида серы в 20%-ом олеуме.

Отсюда:

3. Размеры аппарата.

Основные размеры аппарата определяем следующим образом:

Начальная концентрация SO3

в газе

Gин

– количество газа – инерта, кг/ч.

Концентрация SO3

в газе после скруббера Вентури:

Равновесным значением концентрации над серной кислотой можно пренебречь. Парциальное давление SO3

над олеумом 9 мм.рт.ст.

Тогда y*

=9/760=0,012

Мсм

– молекулярная масса смеси:

Число единиц переноса в абсорбере:

C другой стороны для абсорберов Вентури:

где w0

-скорость газа в горловине, м/с;

qуд

-удельная плотность орошения, л/м3

;

A, m, n – коэффициенты. Для системы SO3

– H2

SO4

:

A=0,375 ; m=0,49; n=0,54 [8]

rж

– плотность жидкости (кислоты), rж

=1830 кг/м3

[11]

Тогда скорость газа в горловине трубы Вентури:

сечение горловины:

Диаметр горловины:

Выбираем трубу Вентури с типоразмерами ТВПВ-0,100.

Основные размеры: [5]

d0

=370 мм

hr

=0,15d0

=55,5 мм

D1

=1,120 м

D2

=1,000 м

H2

=5,150 м

H3

=1,480 м

Действительная скорость газа в горловине:

Тепловой баланс

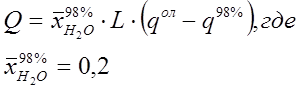

Тепло абсорбции в абсорбере:

содержание воды в поступающей кислоте [9] содержание воды в поступающей кислоте [9]

qол

, q98%

- теплота образования кислоты при температуре 55°С.

q98%

= 1669ккал/кг H2

O=6933,11кДж/кг H2

O

qол

= 2046ккал/кг H2

O=8572,74кДж/кг H2

O

Таким образом, в теплообменнике нужно будет отвести 1123,8 кВт теплоты.

Гидравлический расчёт

Массовая скорость жидкости к сечению горловины рассчитывается следующим образом:

Для сухой трубы Вентури сопротивление находим по формуле [8].

zс

= 0,2 – коэффициент сопротивления.

rГ

– плотность газа в абсорбере, кг/м3

.

Сопротивление орошаемого скруббера:

3.2.

Расчёт абсорбера – теплообменника

За счёт выделившегося в ходе абсорбции тепла Q=1123,8 кВт орошающая кислота разогревается.

Нагрев кислоты составит:

LH

, LK

– начальное и конечное количество жидкой фазы:

С98%

, Сол

– теплоёмкость 98% кислоты и образующегося 20% олеума.

С98%

=0,342ккал/кг*град=1,433кДж/кг*К

Сол

=0,340ккал/кг*град=1,425кДж/кг*К

За основу абсорбера – теплообменника принимаем кожухотрубчатый теплообменник с диаметром кожуха 1 м, трубками 38х2,5 мм. Для шахматного варианта разбивки трубного пучка принимаем нормализованный шаг.

Основные параметры решётки:

Количество трубок по диагонали шестиугольника:

Принимаем в=17.

Количество трубок на стороне шестиугольника:

А=(в+1)/2=(17+1)/2=9

Число трубок в зоне шестиугольника:

N=3a(a-1)+1=3*9(9-1)+1=217шт

Предварительная прорисовка трубной решётки показала, что на ней можно разместить 317 трубок.

Смоченный периметр трубок

П=3.14*d*n=3,14*0,033*317=32,86м

Площадь сечения трубного пространства:

Минимальная плотность орошения в плёночном абсорбере для обеспечения смоченности внутренней поверхности трубок:

mЖ

=10,4мПа – вязкость олеума при 60С

s=70 мН/м – поверхностное натяжение олеума [9]

Тогда, количество жидкости, необходимой для орошения теплообменника:

Таким образом, необходимо дополнительно подать не менее Lдоп

=64514-16846=47668кг/ч

Общая температура олеума на входе в абсорбер – теплообменник, за счёт смещения с дополнительным количеством олеума, подаваемого при 30С из уравнения:

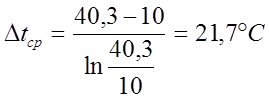

Пусть охлаждающая вода в теплообменнике нагревается с 20С до 25С. Тогда средняя разность температур:

65,3 25 Dtб

=40,3С 65,3 25 Dtб

=40,3С

30 20 Dtм

=10С

Примем предварительно значение коэффициента теплопередачи в абсорбере – теплообменнике К=750 Вт/м2

К. Тогда необходимая поверхность теплообмена составит:

Тогда длина трубки теплообменника предварительно:

Принимаем l=2м.

Количество газа в аппарате при его средней температуре:

V0

=20589,72-0,8-1616,04=19296,8 нм3

/ч

Объёмный расход газа в теплообменнике.

Скорость газа в трубках теплообменника:

Плотность орошения трубного пространства (объёмная):

rж

=1880 кг/м3

– плотность олеума при 40С [9]

Критерий плёнки жидкости:

Критерий Рейнольдса газа:

где mГ

=0,021*10-3

Па*с – вязкость газа

rГ

-плотность газа 19296,8/11597,5=1,7 кг/м3

Критерий Прандтля плёнки при t=40С:

где СОЛ

=1425 Дж/кгК - теплоёмкость олеума.

mЖ

=15,4*10-3

Па*с – вязкость олеума при 40С

lЖ

=0,3ккал/м*ч*град=0,349Вт/м*град.

Критерий Нуссельта модифицированный:

Коэффициент теплоотдачи:

где u=mЖ

/rЖ

=15,4*10-3

/1840=8,37*10-6

м2

/с

Количество охлаждающей воды:

VВ

=0,054 м3

/с

Диаметр штуцера при w=1,5 м/с принимаем dу

=200мм

Проход по межтрубному пространству при размещении перегородок с шагом 0,3 м:

Критерий Нуссельта для межтрубного пространства [11]

ej

=0,6 – коэффициент учитывающий угол атаки.

PrВ

=(CB

mB

)/lB

=6,5 – критерий Прандтля для охлаждающей воды при её средней температуре 22,5 С.

Prc

т

=5,3 – критерий Прандтля при средней температуре стенки.

Коэффициент теплоотдачи со стороны воды:

где lВ

=0,618

Коэффициент теплопередачи:

где lст

=17,5 Вт/мК – теплопроводность стенки

rB

=5,55*10-4

м2

К/Вт – загрязнённость со стороны воды

Уточняем поверхность теплообмена:

Длина трубок теплообменника:

принимаем l=4 м.

4. Прочностной расчёт основных элементов оборудования

4.1.

Прочностной расчёт трубы Вентури

1. Данные для расчёта:

Давление расчётное PR

=0,11Мпа

Температура расчётная tR

=100C

2. Расчёт конической обечайки диффузора:

Допускаемое напряжение при 20 С:

[s]20

=140Мпа, при 100 С [s]t

=130Мпа

Пробное давление при гидроиспытании

Толщина стенки обечайки:

где DК

=1м – расчётный диаметр конической обечайки;

jР

=1 – коэффициент сварного шва;

a1

=3,5° - угол конусности.

С учётом прибавки на коррозию

SK

=SKR

+C=0,4+2=2,4мм

Окончательно принимаем SK

=4мм.

Допускаемое внутреннее избыточное давление

Так как PR

и Рпр

< [P], условие прочности выполняется.

3. Расчёт конической обечайки конфузора.

Где DK

=1,2м расчётный диаметр обечайки;

a1

– угол конусности 14°

Принимаем окончательно SK

=4 мм

Допускаемое внутреннее избыточное давление:

Условие прочности выполняется.

4. Расчёт фланцевого соединения.

4.1. Исходные данные S=4мм, D=1м, PR

=0,11Мпа, tR

=100C

Фланец плоско приварной для аппаратов, болты ВСт5

Прокладка – плоская, неметаллическая, фторопласт.

Диаметр болтов М20.

4.2. Расчётная температура фланцевого соединения.

4.3. Диаметр болтовой окружности

Принимаем DБ

=1090мм.

4.4. Наружный диаметр фланца

4.5. Наружный диаметр прокладки

4.6. Средний диаметр прокладки

4.7. Эффективная ширина прокладки

4.8. Расчётные параметры прокладок

4.9. Ориентировочное число болтов

Принимаем

4.10. Ориентировочная толщина фланца

Принимаем

4.11. Безразмерные параметры

4.12. Угловая податливость фланца

Где Еф

=1,91*105

Мпа – модуль продольной упругости материала фланца.

4.13. Линейная податливость прокладки

Еn

=2000Мпа – модуль продольной упругости материала прокладки;

Sn

=2мм – толщина прокладки;

4.14. Расчётная длина болта

Где lБ0

– длина болта между поверхностями головки болта и гайкой 65 мм.

4.15. Линейная податливость болтов

Где fБ

=2,35*10-4

м2

– расчётная площадь поперечного сечения болта по внутреннему диаметру резьбы;

ЕБ

=1,99*105

Мпа – модуль продольной упругости материала болта.

4.16. Параметры

4.17. Коэффициент жёсткости фланцевого соединения

4.18. Нагрузка действующая на фланцевое соединение от внутреннего избыточного давления.

4.19. Реакция прокладки в рабочих условиях

4.20. Усилие возникающее от температурных деформаций

4.21. Болтовая нагрузка в условиях монтажа

4.22. Болтовая нагрузка в рабочих условиях

4.23. Приведённые изгибающие моменты в диаметральном сечении фланца

Расчётное значение M0

=0,012 МН*М

4.24. Условие прочности болтов

Условие выполнено.

4.25. Условие прочности прокладки

Условие выполнено.

5. Расчёт форсунки

Зададимся давлением жидкости на входе в форсунку РВХ

=1500кПа (15кгс/см2

), расход жидкости L=12806кг/ч=6,998м3

/ч=6998л/ч, корневой угол факела 2j=60°, физические свойства жидкости r=1830кг/м3

, u=1,09*10-5

м2

/с=0,109см2

/с.

Для величины корневого угла 2j=60°,находим mС

=0,45 [6].

Площадь поперечного сечения сопла:

Радиус сопла 8 мм.

Массовая скорость истечения из сопла:

Принимаем по конструктивным соображениям:

N=4, t=0,5, q=30°, LK

=35, s=90°

Радиус вихревой камеры:

По величине t=0,5, q=30°, mС

=0,45.

АЖ

Z

=0,7 главный параметр форсунки

-коэффициент распада тангенциального канала. -коэффициент распада тангенциального канала.

Диаметр тангенциального канала:

Принимаем dВХ

=12 мм

Расстояние от оси форсунки до оси тангенциальных каналов:

Число Рейнольдса тангенциальных каналов:

Находим при

Расчётный коэффициент расхода тангенциальных каналов:

Главный параметр форсунки:

Приближённое значение относительного радиуса:

Число Рейнольдса вихревой камеры:

При

Относительная длина вихревой камеры:

Относительная длина вихревой камеры с учётом трения:

Главный параметр относительно сопла: ZЖ

=tZ=0,5*1,414=0,707

По ZЖ

=0,707, b3

=0,33

При b3

=0,33, a=0,9 [10]

Относительный радиус b1

=atb3

=0,9*0,5*0,33=0,148 , из графика [рис.23.10] e=0,92.

Главный параметр форсунки относительно вихревой камеры с учётом вязкости жидкости:

Коэффициент расхода форсунки относительно вихревой камеры:

Или по отношению к соплу:

Расход жидкости через форсунку:

4.2.

Прочностной расчёт холодильника

1. Обечайка корпуса

Расчётное давление РR

=0,4Мпа

Температура tR

=25 C

Материал ВСт3сп5 ГОСТ 14637-79

Допускаемое напряжение [s]=140Мпа

Где D=1м – диаметр кожуха теплообменника

j=1, коэффициент прочности сарного шва

С учётом прибавки на коррозию:

Окончательно принимаем с запасом S=6мм

Допускаемое внутреннее избыточное давление:

2. Укрепление отверстий

Расчётный диаметр обечайки DR

=D=1м.

Ширина рабочей зоны укрепления в обечайке:

Расчётный диаметр одиночного отверстия не требующего укрепления:

Так как для штуцера с Dу

200 мм, dR

=220мм укрепление не требуется.

3. Расчётные параметры трубной решётки

Коэффициент перфорации трубной решётки:

Где dT

=0.038м – наружный диаметр трубы;

ST

=0.0025м – толщина стенки трубы;

ZT

=317 – число труб;

А1

– расстояние от оси аппарата до оси наиболее удалённой трубы:

Расчётный коэффициент перфорации трубной решётки:

Где Sпр

=0,030 м – глубина развальцовки труб;

SP

– толщина трубной решётки:

TR

=0,048м – шаг отверстий в решётке.

Принимаем SP

=0,04м

Коэффициент, учитывающий жёсткость трубной решётки:

y0

=0,17 – коэффициент жёсткости перфорированной плиты при aР

=0,47;

d0

=0,039м – диаметр одиночного отверстия

Цилиндрическая жёсткость трубных решёток:

Где ЕР

=2,15*105

Мпа – модуль упругости материала решётки;

Dy

=0,092-0,207*2,15*105

*0,0183

=0,024 МН*м

4. Основные характеристики жёсткости и упругости элементов аппарата

Модуль упругости основания:

Где ЕТ

=2,15*105

Мпа – модуль упругости материала труб;

L=4м - расстояние между трубными решётками.

Девиационный коэффициент основания:

Где lПР

=0,29*lП2

=0,29*0,65=0,1885м; lП2

=0,65м - расстояние от трубной решётки до второй перегородки;

JT

– момент инерции поперечного сечения трубы:

Коэффициенты:

S1

– толщина стенки в месте приварки к решётки, S1

=SE

= S0

=0,008 м

Жесткость стенки кожуха при изгибе:

R1

=1,073м – расстояние от центра тяжести сечения фланца до оси аппарата

Жёсткость фланцевого соединения при изгибе:

Приведенное отношение жёсткости труб к жёсткости кожуха:

Приведённое отношение жёсткости труб к жёсткости фланцевого соединения:

Коэффициенты учитывающие влияние давления среды в аппарате на изгиб фланцев кожуха и камеры соответственно:

Коэффициенты, учитывающие влияние беструбного края решётки на поддерживающую способность труб:

5. Расчёт усилий

Приведённое давление:

aК

, aТ

– коэффициенты линейного расширения материалов кожуха и труб.

aК

=aТ

=15,1*10-6

1/ос

температура кожуха аппарата tK

=21 C;

температура стенок труб tT

=35 C;

температура сборки аппарата t0

=20 C.

Вспомогательная величина p1

:

Изгибающий момент и поперечная сила в месте соединения решётки с кожухом:

Изгибающий момент и поперечная сила, распределённые по контуру перфорированной части трубной решётки:

Изгибающий момент и осевая сила в месте соединения кожуха с трубной решёткой:

Изгибающий момент и осевая сила в месте соединения трубы с решёткой:

Осевая сила в месте соединения трубы с решёткой:

6. Проверка прочности и жёсткости труб

Условие выполняется.

Условие выполняется.

Нагрузка на единицу площади при соединении труб с решёткой:

Напряжение при срезе сварного шва:

s - расчётная высота сварного шва в месте приварки трубы к решётке.

Допускаемая нагрузка, приходящаяся на единицу площади условной поверхности [q]=14,7Мпа

Допускаемое напряжение при срезе сварного шва [t]=0,5[s]=0,5*140=70Мпа

Условие прочности:

Условие выполняется.

Допускаемая разность температур в кожухе и трубах в аппаратах с неподвижными трубными решётками:

Что превышает действительную разность температур.

5. Выбор насосно-компрессорного и вспомогательного оборудования

Перемещение воздуха и газов в сернокислотном производстве осуществляется вентиляторами и дымонасосами – при напоре менее 1000 кгс/м2

, нагнетателями – при напоре свыше 1000 мм.рт.ст. и отсутствии охлаждения газа в процессе сжатия; компрессорами, вакуум – насосами и воздуходувками водокольцевого типа.

Выбор машин для перемещения газов и воздуха производится исходя из требуемых производительности и давления.

5.1.

Нагнетатели

Для перемещения газов служат нагнетатели (воздуходувки), устанавливаемые в системе после сушильного отделения. Газ, поступающий в газодувку охлаждён и очищен от примесей которые смогли бы вызвать коррозию – нарушить работу нагнетателя. В производстве серной кислоты все аппараты, расположенные до нагнетателя, работают при разрежении (в условиях вакуума); аппараты, расположенные в контактном и абсорбционном отделениях, то есть после нагнетателя – под некоторым избыточным давлением, по таблице 10.2 /9/.

При плотности газа r0

=1,46 кг/м3

,

Разряжение на входе Р=4,9 кПа и t=50 С,

Производительности Q=20589,72 м3

/час.

Выбираем нагнетатель : Q=5,72 м3

/сек

400-12-3

у которого производительность 25000м3

/час, Н – общий напор 17,15/1850 кПа/мм.вод.ст.

мощность электродвигателя N=250 кВт

частота вращения вала нагнетателя, n=2965 об/мин.

Расчёт нагнетателя:

1) объёмная производительность нагнетателя G=Q*r0

=20589.72*1.46=29946.8 кг/ч

2) потребляемая мощность:

где Q – производительность нагнетателя, м3

/сек; Н – полный напор, мм; r - плотность газа, кг/м3

; g – ускорение силы тяжести м/сек2

; h - КПД нагнетателя (0,7-0,85).

Для регулирования количества газа, подаваемого нагнетателями, на всасывающих и нагнетательных трубопроводах установлены задвижки. При пуске нагнетателя закрывают задвижку на линии всасывания и полностью открывают на линии нагнетания. Затем при достижении числа оборотов электродвигателя, задвижку открывают до тех пор, пока нагнетатель не будет давать нужное количество газа.

5.2.

Центробежные вентиляторы

В зависимости от величины напора центробежные вентиляторы делятся на три группы: низкого давления – с напором до 100 кгс/м2

; среднего давления – с напором 100-300 кгс/м2

; высокого 300-1500 кгс/м2

.

Они служат для отсасывания или нагнетания значительных объёмов воздуха или газа при небольшом напоре.

Напор развиваемый вентилятором состоит из:

А) НСТ

– напор на трение газа о стенки

Где m=0,04 – коэффициент трения о стенки при малой степени коррозии;

L – длина газохода;

D – диаметр газоходов;

g - удельный вес газа при 0°C и 760 мм.рт.ст., кг/м3

;

u - скорость газа при, при Q=8000 м3

/ч и D=600мм, u=8м/с; по номограмме /9, с.237/ g=9,81 м/с2

.

x - коэффициент местных сопротивлений

Sx=0,85+1+2+0,5=4,35, где x=0,85 – вход в трубу с выступающим концом /9/;

x=1 – плавный поворот на 90° /9/;

x=2 – поворот на 90° с нишей /9/;

x=0,5 – поворот на 45° /9/;

g=1,7 кг/м3

– удельный вес газа

б) динамического напора:

полный напор:

мощность (в кВт)0 потребляемая вентилятором:

где hВ

=0,8; hn

=0,98

по табл. IV-16 /9/ выбираем вентилятор

ЦЧ-70 с Qmin

=7600 м3

/ч; Н=24кгс/м2

; n=500 об/мин; Qmax

=15500 м3

/ч; Н=100 кгс/м2

; n=1000; h=0,8

5.3.

Насосы

Для орошения абсорберов в сернокислотных системах приходится перекачивать большое количество кислот . Орошающая кислота должна подаваться непрерывно и равномерно, перебои в её подаче приводят к нарушению технологического режима и потому недопустимы.

Для перекачивания серной кислоты и олеума применяют одноступенчатые насосы, типа Х, в горизонтальном исполнении, консольные с рабочими колёсами одностороннего входа. Производительность и напор центробежных насосов не зависит от плотности перекачиваемой жидкости, то есть центробежный насос поднимает одно и то же количество любой жидкости на одинаковую высоту.

Определим напор нашей установки для подачи Q=16938,78 м3

/ч серной кислоты концентрацией (98%) при 50°С по кислотопроводу общей длиной L=150м (включая высоту нагнетания Нn

=12м, всасывания НВ

=1м) со следующими местными сопротивлениями, вход в трубу с закруглёнными краями; два шороховатых колена a=60°; один отвод d/R=1,0; два нормальных вентиля.

По графику (рис.IV-17. 9) находим ; диаметр кислотопровода d=0,15м, скорость кислоты V=0,25м/с, сопротивление равно h0

=0.06м на 100мм. Для кислоты концентрацией 98,5% H2

SO4

по рис. IV-8 /9/ находим f=1,6 – поправочный коэффициент.

Следовательно, h0

=1,5*0,06*1,6=1,144 м.

Потеря напора на местных сопротивлениях /9, по табл. IV-3/:

Тогда напор насоса

Мощность на валу насоса NH

(кВт) рассчитывается по формуле:

Q=16938,78 м3

/ч=4,7м3

/с – производительность насоса;

g=1843,7 кг/м3

– удельный вес серной кислоты концентрацией 98,5%;

H=13,166 м – напор насоса;

h=0,75 – КПД насоса;

откуда:

Выбираем по табл. IV-7 /9/ погружной одноступенчатый насос марки 2Х-9(Е)-5(1), у которого следующие технические характеристики:

Q=20м3

/ч; Н=13,8м

Диаметр рабочего колеса dK

=115(135)

N=2900 об/мин, мощность на валу NH

=1,7 кВт.

Буква Е в скобках обозначает, что насос для олеума, моногидрата и сушильной кислоты, класс стойкости к кислоте II, цифра после букв – коэффициент быстроходности, уменьшенный в 10 раз.

5.4.

Сборники кислоты и олеума

Сборники при олеумном и моногидратном абсорберах выполняются из стали Ст.3, а футерованы кислотоупорным кирпичом или кислотоупорными плитками. Штуцера большого диаметра также футеруют, штуцера малых диаметров защищают чугунными вкладышами. В тех штуцерах, где подводящая труба погружена в кислоту, ставят так же чугунные патрубки; сифоны для выхода кислоты, так же чугунные.

Сборники при олеумном абсорбере изготавливают так же Ст.3, иногда без футеровки; патрубки и сифоны стальные.

Выбираем бак олеума из Ст.3 с футеровкой. Цилиндрический, вертикальный.

D=3000мм, Н=2830мм

Объём бака: V

=7,067*2,830=20м3

6. Монтаж оборудования

Поставка абсорбционной установки на площадку осуществляется по блокам: ёмкость, холодильник, скруббер Вентури.

Перед монтажом проводят наружный осмотр каждого блока, при этом проверяют соответствие чертежам и техническим условиям, комплектность документации, отсутствие внешних повреждений.

Сдача и приём оформляется актом, в случае обнаружения дефектов их устраняет завод изготовитель.

Монтаж установки осуществляется с помощью башенного крана любого типа, имеющего грузоподъёмность более 80 тонн. С точки зрения мобильности и манёвренности целесообразно использовать автомобильные краны. Монтаж аппарата стреловыми кранами характеризуется малой продолжительностью работ и высокой производительностью /20/.

Во время монтажа делают проём в перекрытие этажерки с той стороны с которой устанавливают установку. После монтажа перекрытие вновь восстанавливается в первоначальное положение.

Монтаж установки осуществляется по блокам в следующей последовательности. В первую очередь устанавливают ёмкость. Нижняя часть которой должна быть выше фундамента на 200мм, затем стрела плавно передвигается на 90° и ёмкость опускается на фундамент, положение ёмкости тщательно выверяется.

Следующий этап – это установка холодильника, который устанавливается в полностью собранном виде, на ёмкость и закрепление его с помощью фланцевого соединения. Для герметичности соединения, между аппаратами устанавливают уплотнительную прокладку.

Заключительным этапом является установка на холодильник скруббера Вентури, который так же устанавливается в полностью собранном виде и закрепляется с помощью фланцевого соединения. После чего аппарат подвергают гидроиспытанию.

6.1. Монтаж холодильника и скруббера

Монтируемый аппарат с помощью крана устанавливается нижней частью на шарнир, верхней частью нашпальную выкладку. К верхней части аппарата крепится тормозная оттяжка, которая включается в работу в положении неустойчивого равновесия для доведения аппарата под действием силы тяжести на место установки. Стойки гидроподъёмника устанавливаются краном по обе стороны аппарата и расчаливаются. Опоры стоек соединяются полиспатами с поворотным шарниром поднимаемого аппарата. Подъём аппарата осуществляется траверсой, на которую аппарат опирается.

В местах крепления траверсы к корпусу аппарата на корпусе устанавливается разъёмный хомут. От сдвига вдоль корпуса аппарата хомут удерживается стяжками и распорками, укрепляемыми за штуцера. На хомуте привариваются элементы шарнирной опоры.

При неточной установке оснований стоек в исходное положение стойки при передаче на них нагрузки расходятся, образуя в плоскости подъёма угол ("ножницы").

В процессе подъёма стойки гидроподъёмника постепенно наклоняются на угол 45 градусов. Полиспаты , соединяющие опоры стоек и шарнирную опору аппарата, перед началом подъёма подвергаются натяжению.

Боковые расчалки стоек в процессе подъёма не работают, но при боковом ветре могут подвергаться натяжению.

При установке несущих стоек в центре тяжести аппарата максимальный вес поднимаемого аппарата соответствует грузоподъёмности стоек. Таким образом при установке аппарата в вертикальное положение стойки стойки имеют наклон к горизонту 45 градусов. Обычно несущие стойки устанавливаются за центром тяжести аппарата в направлении от опоры.

7. Ремонт основного оборудования

7.1. Ремонт холодильника

В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу. Поверхность их покрывается накипью, маслом, отложениями солей, смол, окисляется и т.п. С увеличением отложений возрастает термическое сопротивления стенки и ухудшается теплообмен.

Износ теплообменного аппарата выражается в следующем: 1) уменьшение толщины стенки корпуса, днища, трубных решеток; 2) выпучины и вмятины на корпусе и днищах; 3) трещины, прогары на корпусе, трубках и фланцах; 4) увеличение диаметра отверстий для труб в трубной решетке; 5) прогиб трубных решеток и деформация трубок; 6) нарушение гидро- и термоизоляции.

Подготовка к ремонту включает выполнение следующих мероприятий:

• Снижается избыточное давление до атмосферного и аппарат освобождается от продукта;

• Отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах;

• Проводится продувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом;

• Составляется план и получается разрешениена огневые работы, если они необходимы в процессе ремонта;

• Составляется акт сдачи в ремонт.

Далее выполняются следующие работы:

• Снятие крышек аппарата, люков, демонтаж обвязки и арматуры;

• Выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическим и пневматическим испытаниями на рабочее давление;

• Частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой;

• Ремонт футеровки и антикоррозионных покрытий деталей с частичной заменой;

• Ремонт или замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов;

• Смена уплотнений разборных соединений;

• Извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётке, зачистка

концов трубок;

• Замена части корпуса, днищ (крышек) и изношенных деталей;

• Изготовление новых трубок;

• Монтаж трубного пучка и вальцовка труб в решетке;

• Монтаж резьбовых соединений;

• Гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением;

• Пневматическое испытание аппарата.

Основным конструктивными недостатками теплообменных аппаратов являются следущее:

1. Большая трудоёмкость разборки-сборки аппарата при чистке и замене трубного пучка;

2. Малая надёжность вальцовочных соединений трубок с трубной доской;

3. Сложность уплотнения крышкой трубной доски плавающей головки.

Отказы теплообменников происходят в основном из-за пропуска продукта через вальцовочные соединения и через уплотнение крышки плавающей головки и из-за корозин труб трубного пучка.

Наиболее трудоёмкими операциями при ремонте теплообменной аппаратуры являются:

1. Монтаж и демонтаж резьбовых соединений, очистка теплообменной аппаратуры;

2. Извлечение трубных пучков, ремонт и изготовление трубных пучков иихустановка;

3. Испытание теплообменника.

Снижение трудоёмкости работ по монтажу и демонтажу резьбовых соединений достигается применением пневматических и гидравлических гайковертов. После разбалчивания снимается крышка аппарата. Уменьшение трудозатрат на опускание и подъём тяжёлой крышки обеспечивается изготовлением поворотных кронштейнов, которые позволяют после разбалчивания отвести в сторону крышку и распределительную головку.

Извлекать трубные пучки можно только из теплообменников с плавающей головкой. Наименее механизированным способом является извлечение трубного пучка с помощью лебёдок и домкратов. Более прогрессивны специальные устройства для извлечения - экстрактроры. Они представляют собой приспособления, которые крепятся на фланце теплообменника и с

помощью домкрата или лебёдки выталкивают трубный пучок. Извлекаемый пучок движется вместе с тележкой, на которой крепиться его передняя часть.

Демонтаж проводится в следующей последовательности:

• Снимаются крышки теплообменного аппарата;

• Демонтируются детали плавающей головки;

• Проводится предварительный сдвиг трубчатки;

• Тракторной лебёдкой трубный пучок извлекается из аппарата;

• При помощи хомутов и стропов трубчатка подвешивается к крюку автомобильного крана, который после окончательного извлечения трубчатки опускает её на прицеп для транспортирования на место очистки и ремонта.

Очистка трубок от отложений включает в себя обработку как внутренних, так и наружных поверхностей. Используются следующие методы очистки:

1. Химические;

2. Абразивные;

3. Специальные.

Химическая очистка осуществляется без вскрытия и разборки теплообменника. Для очистки от накипи применяют 5-15% раствор соляной кислоты с добавками ингибиторов.

Абразивные методы очистки подразделяются на механический, гидропневматический, гидромеханический (струёй воды высокого давления) и пескоструйный.

Механическая очистка проводится при помощи шомполов, свёрл, щёток, шарошек, резцов, буров с подачей воды или воздуха для удаления продуктов очистки.

9. Охрана труда

Опасные и вредные производственные факторы подразделяются на четыре класса: физические, химические, биологические, психологические.

Для данного производства серной кислоты основными вредными факторами являются: химические:

· по характеру действия на организм человека: токсичные, раздражающие;

· по пути проникновения в организм человека: через органы дыхания, желудочно-кишечный тракт, кожные покровы и слизистые оболочки.

К числу физических факторов наиболее характерных для химической промышленности можно отнести движущиеся машины и механизмы, подвижные части производственного оборудования, повышенная запылённость и загазованность воздуха рабочей зоны, повышенная или пониженная температура поверхностей оборудования, материалов, воздуха рабочей среды, подвижность воздуха, повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека /22/.

В данном производстве серной кислоты всё крупногабаритное оборудование располагается рядом с производственным зданием под навесом, что значительно увеличивает степень безопасности эксплуатации оборудования в результате снижения вероятности появления в воздухе токсичных веществ, снижает расходы на строительство.

Основное оборудование, которое не может функционировать на открытом воздухе из-за неблагоприятных воздействий атмосферных осадков (ветра, пыли), проектируется в отапливаемом здании. В отделении абсорбции серной кислоты оборудование размещают в четырёх этажном здании. Олеумный абсорбер расположен выше сборника кислоты и кислота стекает самотёком в сборник.

Строительство одноэтажных промышленных зданий требует больших территорий, а кроме того, такие здания в сравнении с многоэтажными имеют большую площадь наружных ограждающих конструкций, что приводит к увеличению потерь тепла в холодный период года.

9.1.

Санитарно технические мероприятия

9.1.1. Токсичные свойства обращающихся в производстве веществ. Меры и средства, обеспечивающие безопасную работу

Таблица 9.1

Токсичные свойства обращающихся в производстве веществ

Наименование

вещества

|

Серный

ангидрид

SO3

|

Серная

кислота

H2

SO4

|

Литература

|

| 1 |

2 |

3 |

4 |

| 1.агрегатное состояние |

Газ |

Жидкость |

/23,24/ |

| 2.плотность паров или газов по воздуху |

2,8

|

3,4

|

/24/

|

3.класс опасности вещества

|

II

|

II

|

/25,26/

|

| 4.ПДК в воздухе рабочей зоны |

1

|

1

|

/25,26/

|

Предприятие, его отдельные здания с технологическими процессами являющимися источниками выделения в окружающую среду вредных веществ, а так же источников повышенных уровней шума следует отделить от жилой застройки санитарно-защитными зонами.

Производство серной кислоты можно отнести к классу I. Санитарно-защитная зона размером 2000м /25/.

Контроль за содержанием вредных веществ в воздухе рабочей зоны должен быть периодическим. Чувствительность методов и приборов контроля не должна превышать ±25% от определяемой величины /27/.

Под действием серной кислоты, олеума, кожа становиться сначала белой, затем буроватой с покраснениями. В случае обширных химических ожогов кожи и несвоевременно принятых мерах, возможно образование язв и других более тяжёлых осложнений /28,29,30/.

Ожог большого участка кожи очень опасен. Во избежание попадания кислоты на организм человека используют спец. Одежду, костюмы мужские для защиты от кислот К80, К50, К20 ГОСТ 12.04.036-78, типы А, Б /31/.

Защитные свойства по каждой из групп обеспечиваются применением различных материалов. Средства защиты головы изготавливают из материалов с соответственными защитными свойствами.

Костюмы типа А и Б состоят из куртки, брюк и средств защиты головы, резиновых сапог, перчаток, а также предохранительных очков.

Серный ангидрид раздражает и обжигает слизистые оболочки верхних дыхательных путей. Раздражения вызывает сильный кашель и может привести к воспалению верхних дыхательных путей /28/. При выделении серного ангидрида и паров серной кислоты в рабочую зону абсорбционного отделения, работающим необходимо одеть противогазы марки «В» и принять меры по ликвидации загазованности на рабочих местах /32/.

Первая помощь. При ожоге кислотой следует как можно быстрее смыть кислоту с пораженного участка сильной струёй воды, а затем нейтрализовать 2% содовым раствором. При сильных ожогах , после выполнения указанных мер, пострадавшему необходимо оказать медицинскую помощь. При попадании брызг кислоты в глаза, нужно немедленно обильно промыть глаза чистой струёй воды и направить пострадавшего в медпункт /23, 28/.

Первая помощь при отравлении состоит в следующем: немедленно вывести пострадавшего из заражённой зоны на свежий воздух и освободить от стесняющей его одежды; в зависимости от времени года, укрыть тёплой одеждой и ни в коем случае не класть на сырую землю, а так же не держать на сквозняках; предоставить полный покой до прибытия врача /28/.

9.1.2. Метеорологические условия. Вентиляция. Отопление

Абсорбционное отделение, где источником тепла является олеумный абсорбер, расположенный на открытой площадке. Оптимальные и допустимые параметры метеорологических условий воздуха ЦПУ представлены в таблице 9.2 /26/.

Таблица 9.2

Значения параметров метеорологических условий для воздуха ЦПУ

| Период года |

Категория работ |

Температура °С |

Относ.

влаж

тость

|

Скорость

движения

воздуха

м/с

|

| Оптим. |

Вер. гран

ица

|

Ниж

гран

ица

|

Оп

ти

м

|

До

пу

ст

|

Оп

ти

м

|

До

пу

ст.

|

| Холдный |

Лёгкая – Ia |

22-24 |

25 |

21 |

40-60 |

Не более 75 |

0,1 |

Не более 0,1 |

Тёплый

|

Лёгкая – Ia

|

23-25

|

28

|

22

|

40-60

|

Не более

5528

°

C

6027

°

C

6526

°

C

7025

°

C

7524

°

C

и ниже

|

0,1

|

0,1-0,2

|

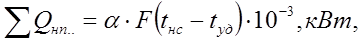

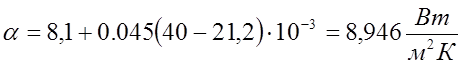

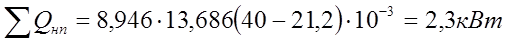

В проектируемом отделении основным источником тепловыделения является абсорбер. Произведём расчёт количества тепла, которое передаётся от поверхности абсорбера в окружающую среду. Согласно /33/ тепловыделение от нагретых поверхностей определяется по формуле:

где а – коэффициент теплопередачи, Вт/м2

*м, а=8,1+0,0045(tнс

-tуд

); F –площадь нагретых поверхностей, F=13,686 м2

.

Tнс

– температура стенки, принимаем температуру наружной поверхности теплоизоляции Tнс

=40°

С,

Tуд

– удельная температура, принимаем среднюю температуру воздуха окружающей среды Tуд

=21,2°

С – для тёплого периода года.

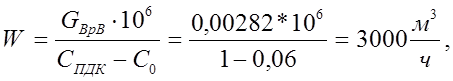

Максимально возможное количество поступлений SO3

в воздух ЦПУ GВрВ

=0,00282 кг/г

Количество подаваемого воздуха считаем по формуле:

где С0

=0,06*СПДК

=0,06, так как СПДК

=1.

Кратность воздухообмена:

где Vоб

- объём ЦПУ.

Для обеспечения нормальных санитарно-гигиенических условий принимаем проточно-вытяжную вентиляцию. Принимаем водяное отопление радиаторами, при температуре теплоносителя: воды 80°

С /34,35/, центральная.

9.1.3.

Характеристика производственного шума и вибрации

Источником шума и вибрации являются насосы, служащие для перемещения жидкостей. При их работе возникают большие шумовые нагрузки на обслуживающий персонал. По характеру спектра, создаваемый насосами шум относится к широкополосному, а по временным характеристикам – к постоянному шуму, так как уровень звука 8 часовой рабочий день практически не изменяется /36/. Вибрация от насосов является общей, так как передаётся через опорные поверхности. Вибрация действует вдоль осей ортогональной системы координат и относится к третьей категории (технологические вибрации). Насосы расположены отдельно от основного оборудования, в помещении. За их работой осуществляется периодическое наблюдение /38/.

Таблица 9.3

Величины параметров вибрации на рабочем месте

Средне геометриические частоты полос Гц

|

Допускаемые значения нормирующего параметра |

| По виброускорению м/с2

|

По виброскорости |

| М/с*102

|

ДБ

|

| В 1/3 окт |

В 1/1 окт |

В 1/3 окт |

В 1/1 окт |

В 1/1 окт |

1,6

2,0

2,5

|

0,09

0,08

0,071

|

0,14

|

0,9

0,64

0,46

|

1,3

|

108

|

Таблица 9.4

Уровни звукового давления

| Уровни звукового давления, ДБ в октавных полосах со среднегеометрическими частотами в Гц |

Уровни звука и эквивалентные уровни звука ДБ |

63

|

125

|

250 |

50 |

1000

|

2000

|

4000

|

8000

|

| Постоянные рабочего места и рабочей зоны в производственных помещениях и на территории предприятия |

99

|

92

|

86

|

83

|

80

|

78

|

76

|

74

|

85

|

На предприятиях должен быть обеспечен контроль уровней шума на рабочих местах не реже одного раза в год.

Измерение шума на рабочих местах предприятия – по ГОСТ 20445-75 и ГОСТ 23941-79. Защита от шума и вибрации имеет большое значение, так как обеспечивает снижение вредного воздействия на работающих, производственное оборудование и строительные конструкции /37/.

Наиболее эффективна защита от шума и вибрации в источнике их образования. В данном случае используются специальные кожухи, устанавливаемые на насосах, которые изготовляют из тонких аллюминиевых листов.

Внутренняя поверхность корпуса облицовывается звукоизолирующим материалом. Для уменьшения вибрации кожухов на них наносится слой битума, который рассеивает энергию колебаний. Насосы устанавливают на фундаменты с использованием виброизолирующих прокладок.

9.1.4.

Освещение производственных помещений

Помещение ЦПУ по задачам зрительной работы относится ко II группе – помещения, в которых производится различения объектов при нефиксированной линии зрения и обзор окружающего пространства (надзор за работой технологического оборудования) /39/.

Характеристика зрительной работы малой точности, разряд V, подразряд – а (малый контраст объёма различения с тёмным фоном) /39/.

В помещении используют совмещённое освещение. В дневное время помещения освещается естественным светом через боковые световые проёмы /39/.

Нижняя область располагается в I световом климатическом поясе, коэффициент естественного освещения КЕОI

Ен

=1 %. Предусматривается два вида искусственного освещения – рабочее и аварийное; рабочее освещение общее. Для общего освещения предусмотрены источники освещения – люминисцентные лампы типа ЛД. Нормированная освещённость в помещении для рабочего освещения 200лк. Освещённость при аварийном освещении составляет по нормам 5% от рабочего, то есть 200*0,5=10 лк /39/. Эвакуационное освещение составляет 0,5 лк. Рабочее и аварийное освещение в ЦПУ должно питаться от разных источников. Аварийное – питается от аккумуляторной батареи или генератора в случае аварии /40/.

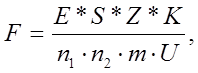

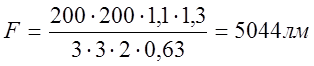

Сделаем расчёт светового потока ламп, необходимых для обеспечения нормируемой освещённости /33,35/. Принимаем светильники типа ЛД с двумя лампами. Световой поток считается по формуле:

где где

n1

– количество светильников в ряду;

n2

– число ламп в светильниках;

m – количество рядов;

U – коэффициент использования светового потока.

Е=200лк – нормированная освещённость;

S=200м2

– площадь помещения;

Z=1,1 – поправочный коэффициент;

K=1,3 – коэффициент запаса.

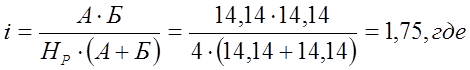

А=14,14м , Б=14,14м – длина и ширина помещения соответственно. Нр

=4м – высота подвеса светильников. Принимаем rп

=70% - коэффициент отражения от потока, rс

=50% - от стен, rр

=30% - от пола. Тогда коэффициент использования U=0,63.

Количество рядов примем по соотношению для светильников ЛД L/Hр

=1,4. Расстояние между рядами L=Hр

*1,4=4*1,4=5,6

Принимаем 3 ряда по три светильника в ряду. n=9шт

Световой поток:

Принимаем тип лампы Л680 для которой F=5220лм.

9.2.1.

Электробезопасность. Защита от статического электричества. Защита от молний

В отделении абсорбции производства серной кислоты используется напряжение тока 380 В, для силовых цепей U=220 В, а так же для осветительных и других цепей /40/.

Территория размещения наружных установок по опасности поражения людей электрическим током приравнивается к особо опасным помещениям, так как есть химически активная среда, наличие сырости, возможность прикосновения человека одновременно к корпусу электрооборудования и других заземлённых частей (а так же наличие токопроводящих полов) /37/.

Для защиты от поражения электрическим током предусматривается:

1.применение токов безопасного напряжения для переносных светильников и электроинструментов;

2.изоляция и механическая защита токоведущих частей;

3.защитное заземление всего оборудования и блокировка;

4.применение персоналом первичных средств защиты (перчатки, сапоги, электрозащитного инструмента) /40/.

Сопротивление заземления RЭ

в соответствии с ПЭУ не должно превышать 4 Ом. Источником малого напряжения служат специальные понижающие трансформаторы U=12¸42В. Заряды статического электричества могут возникнуть от испарения веществ, разбрызгивания и перемещения смесей. Удельное электрическое сопротивление серной кислоты – 1012

Ом*м /43/.

Заряды статического электричества могут возникнуть при разбрызгивании. Поэтому применяются заземляющие устройства, объединённые с заземляющими устройствами для электрооборудования. Резервуары и ёмкости более 50м3

заземляются не менее чем в двух местах. Наружная установка создаёт согласно ПУЭ зону класса В-IГ

, тип защиты зоны при использовании стержневых тросовых молниеотводов типа Б /44/. Категория молниезащитных – II. Наружные установки, отнесённые по устройству молниезащиты по II категории, должны быть защищены от прямых ударов и вторичных проявлений молний. Защиту обеспечивают и отдельно стоящим стержневым молние приёмником с сопротивлением заземления не более 10 Ом. Для защиты от вторичных проявлений молний металлические корпуса аппаратов должны быть присоединены к заземлённому устройству электрооборудования или к заземлителю защиты от прямых ударов молний.

9.2.2.

Пожарная безопасность

Оборудование отделения абсорбции производства серной кислоты и олеума расположено на этажерке и поэтому разрабатываем мероприятия по обеспечению пожарной безопасности для корпуса, в котором расположен ЦПУ. Вещества, используемые в технологическом процессе, не относятся к взрывоопасным веществам, поэтому категория помещения по взрывопожарной и пожарной опасности – Д (негорючие вещества и материалы в холодном состоянии) /37,45/. К категории Д относятся многоэтажные здания. В абсорбционном отделении ЦПУ находится в двухэтажном здании /46/.

Таблица 9.5

Огнестойкость строительных конструкций

Степень

Огнестойкости

|

Пределы огнестойкости строительных конструкций, не менее |

Несущие элементы зданий

|

Наружные стены

|

Покрытия бесчердачные

|

Лестничные клетки |

Внутренние стены

|

Марши и площадки

|

| 1 |

2 |

3 |

4 |

5 |

6 |

III

|

R15

|

RE15

|

RE15

|

REI45

|

R30

|

R-предел несущей способности, E-потеря целостности, I-потеря теплоизоляции

Помещения по взрывоопасности и пожароопасности не классифицируются. Исполнение электрооборудования влаго-защищённое /40/.

В противопожарных стенах и перегородках, проёмов, которые не могут закрываться дверями и воротами, для сообщения между смежными помещениями категорий В, Г и Д в местах этих проёмов предусматриваются открытые (без дверей и ворот) тамбуры длиной не менее 4 метров, оборудованные установками пожаротушения на участке 4 метров.

В здании допускается предусматривать лестницы 2ГО

типа из вестибюлей до 2ГО

этажа. В этом случае вестибюль должен отделяться от коридоров и смежных помещений с противопожарными перегородками.

Предусматривается со 2ГО

этажа пожарная лестница 2ГО

типа с уклоном не более 6:1 шириной 0,7 м. Расстояние наиболее удалённого рабочего места не должно превышать 25 м. Предусмотрен один эвакуационный выход /37,47/.

Установка обнаружения загораний и оповещения о пожаре представляет собой комплекс приборов для обнаружения загорания (пожара) и сообщения о месте его возгорания. В них, как правило, входят извещатель (пожарные датчики), приёмная станция, устройство питания и линейные сооружения.

У нас работают тепловые извещатели, которые рекомендуют применять в закрытых помещениях или на открытых установках, где температура окружающей среды не изменяется в большом диапазоне /48/.

Таблица 9.6

Система оповещения

| Тип установки |

Тип извещателя |

Чувствэлемент |

Параметры срабатывания |

S защищаемая извещателем м2

|

T, окружающей среды |

Относительная влажность |

Габаритные размеры, мм |

Масса |

Принцип действия и вид испарения |

ТОЛ-10/100

|

ПОСТ-1

|

Терморезистор

|

70С+5С

|

25

|

30-(+40)

|

80%

|

66х56

|

120

|

Тепловой

|

Здание снабжено внутренним пожарным трубопроводом с внутренним пожарным краном. Он расположен на высоте 1,35 м. от пола а лестничных клетках у входов, в коридорах. Пожарный кран снабжается рукавом диаметром 50 мм, длиной 10 м. Расход воды на работу внутренних пожарных кранов принимается из условий подачи воды на одну или две струи. Производительность каждой струи должна быть не менее 2,5 л/с. А так же из первичных средств тушения пожара относятся ручные химические пенные огнетушители ОХП-10 /49,50/.

Техническая характеристика разрабатываемого аппарата:

Давление в аппарате – атмосферное;

Температура среды – 55°

С

Размеры аппарата: d0

=370мм, hr

=55,5мм, D1

=1,120м, D2

=1,000м, H2

=5,150м, H3

=1,480м (см. раздел 3 дипломного проекта).

Абсорбер изготавливают цельносварной. Так как абсолютное давление в аппарате 0,1 Мпа < 0,17 Мпа, поэтому на него не распространяются правила Госгортехнадзора.

Отключение аппарата от технологической схемы происходит во время ремонта с помощью вентилей, клапанов и заглушек. В данном абсорбере фланцы типа шип-паз и прокладку из фторопласта /23/.