Канд. техн. наук Л. К. Акимова, П. И. Батура, Н. А. Докина (ДПИ)

Выбросы коксохимических предприятий содержат твердые частицы, сернистые соединения, капельки смолы, нафталин, фенолы и другие вредные вещества. Для удаления из газов нежелательных примесей газо- и парообразных веществ применяют различные методы очистки, в том числе и каталитические. При некаталитических методах примеси выводятся из газовой смеси конденсацией или поглощением жидкими или твердыми поглотителями. При каталитических же способах удаляемые примеси не выводятся из системы, а превращаются в другие вещества, которые остаются в газовой смеси или легко удаляются на последующих стадиях очистки [1, 2].

Существует немало работ посвященных вопросам очистки различных газов, главным образом химическими и сорбционными методами. Каталитическим методам сравнительно недавно стали уделять внимание, хотя известно, что во многих случаях они наиболее эффективны для очистки как технологических, так и выбросных газов.

Основные преимущества каталитических способов очистки газов по сравнению с некаталитическими в том, что они могут осуществляться непрерывно, при достаточно больших объемных скоростях, без смены катализатора в течение длительного времени, обеспечивают высокую и стабильную очистку. В процессе каталитической очистки газов на поверхности твердого контакта происходят химические превращения, приводящие к удалению из реакционной смеси нежелательных примесей.

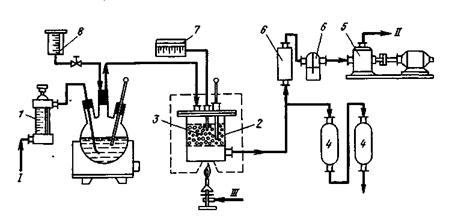

Рис. 1. Схема установки каталитического окисления углеводородов:

1—ротаметр; 2—реактор проточного типа с катализаторной насадкой; 3—катализатор; 4—газовые пипетки; 5—вакуумный насос; 6—поглотительные сосуды; 7—лагометр; 8–капельница; I—воздух; II—в атмосферу; III—газ

Очистку газов от органических примесей проводили каталитическим окислением на различных катализаторах с частицами размером 5—10 мкм. При этом использовали известные катализаторы, наиболее доступные и дешевые: I—нанесенный оксидный меднохромовый на шамотной крошке; II—марганцевую руду Никопольского месторождения; III—ферромарганцевый агломерат Донецкого металлургического завода. Катализатор выбирали по степени обезвреживания газов от органических соединений (бензола, фенола, нафталина).

Каталитическое окисление чистых органических веществ, содержащихся в выбросных газах, проводили на установке, смонтированной из типового лабораторного оборудования (см. рис. 1). Варьировали типы катализаторов, их температуру, содержание окисляемых веществ и расход воздуха перед химическим реактором.

Содержание фенола в газовой фазе до и после реактора определяли фотокалориметрическим методом, нафталина—пикратным, а бензольных углеводородов—поглощением их активированным углем [3].

Анализ данных показывает, что обезвреживание бензола на меднохромовом катализаторе протекает при повышенных температурах (400—560 °С), начало реакции при 400—405 °С. Чем выше температура слоя катализатора, тем больше содержание оксида углерода в продуктах окисления. Окисление бензола на марганцевой руде протекает при более низких температурах (250—405 °С); степень обезвреживания составляет от 64 до 100 %. Скорость адиабатического разогрева катализатора 7,66 °С/мин в течение первых 10—15 мин от начала реакции, а затем она снижается до 4 °С/мин. При снижении температуры слоя катализатора с 250 до 150°С скорость адиабатического разогрева марганцевой руды падает на примерно 2,2°С/мин.

Для практических целей достаточно высокая степень окисления бензола на марганцевой руде достигается при 200—250 °С, температура начала реакции 145—150 °С. При повышенных температурах (>300°С) скорость адиабатического разогрева марганцевой руды возрастает незначительно (на примерно 1,34 °С/мин) по сравнению со скоростью ее разогрева при начальной температуре 250 °С. На ферромарганцевом агломерате бензол окисляется до 96,3—97 % в интервале 280— 340 °С. Температура начала реакции280—300 °С. Такая высокая степень обезвреживания бензола на этом катализаторе достигается при содержании бензола в газовой смеси, превышающем почти в 10 раз его содержание в смеси, окисляемой на меднохромовом катализаторе при 400—500 °С.

Полное окисление фенола на меднохромовом катализаторе происходит при 350—450 °С, температура начала реакции 380—385 °С. На марганцевой руде фенол окисляется при 200—300 °С, начало реакции обезвреживания находится в интервале 176—180 °С. В этом случае окисление фенола до 93,1—96 % происходит даже тогда, когда его содержание достигает 210—180 мг/л воздуха. На ферромарганцевом агломерате фенол окисляется на 91,6—93 % при 255—340 °С. Температура начала реакции 310—320 °С (примерна равна температуре начала окисления бензола на ферромарганцевом агломерате).

Сравнительный анализ каталитического окисления бензола, фенола и нафталина свидетельствует, что высокая степень их обезвреживания (на 85—100 %) достигается при 340—350 °С на марганцевой руде и .ферромарганцевом агломерате, стоимость который меньше, чем промышленных катализаторов (1 т марганцевой руды стоит 35—40 руб., а ферромарганцевого агломерата до 70—75 руб. Цена катализатора НИИОгаз-8Д 4770 руб., ИК-12-1 до 7420 руб. и т. д.).

Результаты исследований могут быть использованы для различных производств, технологические выбросы которых содержат органические вещества.

Список литературы

1. Кутепов А. М., Бондарева Т. И., Беренгартен М. Г. Общая химическая технология.— М.: Высшая школа, 1985.— 448 с.

2. Очистка технологических газов / Т. А. Семенова.— М.: Химия, 1969.— 230 с.

3. Глузман Л. Д., Эдельман И. И. Лабораторный контроль коксохимического производства.— М.: Металлургия, 1968.— 472 с.

|