Ленточнопильный станок ЛД-125

ВВЕДЕНИЕ

Пиление древесины – сложный процесс, выполняемый в конкретных условиях технологической операции.

Пиление может осуществляется на ленточнопильных станках бесконечной пильной лентой, надетой на шкивы.

Ленточнопильные станки бывают вертикальные столярные с диаметром шкивов 400...800 мм, делительные с диаметром шкивов 1000...1400 мм, бревнопильные с диаметром шкивов 1100 ... 3000 мм и горизонтальные.

Столярные станки предназначены для криволинейного распиливания заготовок по карандашной линии или по шаблонам, накалываемым на заготовку острыми шипами.

Делительные станки предназначены для ребрового деления горбылей и досок. Станки имеют механизированную подачу вертикальными вальцами или конвейерно-гусеничным механизмом подачи.

Бревнопильные станки предназначены для индивидуального массового раскроя бревен. Распиливаемое бревно базируется и фиксируется на подающей тележке, установленной на рельсовом пути и снабженной приводом.

Горизонтальные ленточнопильные станки применяют для индивидуального раскроя бревен на пиломатериалы или для деления широких горбылей. Подача механизирована.

Пиление древесины ленточными пилами имеет ряд преимуществ по сравнению с пилением рамными пилами. При достаточно высоком напряженном состоянии пилы скорость главного движения ленточнопильного станка достигает 40 м/с, высота пропила может быть сколь угодно большой, а ширина пропила – самая узкая (2-3 мм). К тому же для ленточнопильных станков практически нет проблемы вибрации, не требуется массивный фундамент, а энергопотребление минимально.

В отечественном и мировом лесопилении в последние годы просматривается совершенно четкая тенденция – все больший переход лесопильных производств на пиление ленточными пилами. При отношении цен обрезных досок естественной влажности к стоимости сырья примерно 3:1 как на внутренних, так и на мировых рынках, заставляет лесопильщиков бороться за повышение выхода пилопродукции из распиливаемых бревен.

Выход пилопродукции является важнейшим фактором, определяющим экономическую эффективность производства. Теоретические расчеты показывают, а практика лесопиления подтверждает, что повышение выхода пилопродукции только на 1% увеличивает прибыль производства на 4-6%, уменьшает себестоимость продукции более чем на 2%. Для многих лесопильщиков как в России, так и за рубежом давно стало очевидным, что наилучшие экономические показатели получаются при пилении ленточными пилами.

1 ОБЩИЕ СВЕДЕНИЯ О СТАНКЕ

1.1 Назначение станка и область применения станка в технологическом потоке

Ленточнопильный станок ЛД-125 — это комплекс механизмов и уст�ройств, предназначенных для осуществления двуединого процес�са — пиления и продвижения лесоматериалов в зону резания. Ре�жущее устройство станка — бесконечная стальная лента, на од�ной кромке которой насечены или смонтированы зубья (резцы). Форма профиля зубьев и их геометрические раз�меры зависят от размеров, породы и гидротермического состоя�ния распиливаемого материала, условий и вида резания. Бесконечная стальная лента с зубьями на кромке (в дальней�шем для краткости будем называть ее пила) натягивается на двух шкивах, один из которых— приводной, другой — натяжной. Пильные шкивы станков располагаются в вертикальной плоскости. Благодаря натяжению гибкая стальная лента — пила, прижимаясь ободу шкивов, силами трения увлекается во вращательное движение. Силы, действующие па пилу со стороны распиливаемого лесоматериа�ла, стремятся изогнуть, скрутить ее и столкнуть со шкивов. В этом основное отличие ленточной пилы от обычной гибкой свя�зи, передающей тяговое усилие. Для того чтобы пила смогла про�тивостоять этим силам и резать древесину, одной силы натяже�ния недостаточно. Устойчивость пилы на шкивах, ее работоспо�собность и прочность при данных режимах пиления и условиях эксплуатации достигаются правильным подбором сечения полот�на пилы, силы натяжения, величины угла наклона верхнего или верхнего и нижнего шкивов одновременно, соответствующего это�му наклону и профилю обода шкивов, способа и степени вальцевания полотна пилы.

У делительного станка ЛД-125 механизм подачи выполнен в виде двух суппортов. Один суппорт является базовым, он перемещается на толщину отпиливаемой доски. На суппорте смонтирована базовая линейка и механизм подачи в виде пластинчатого конвейера с приводом от гидромотора.

Другой суппорт прижимной. Он обеспечивает надежный прижим распиливаемой заготовки к поверхности конвейера базового суппорта. На прижимном суппорте установлен один рифленый приводной валец и три гладких вальца. Вальцы расположены вертикально.

Распиливаемый материал прижимается пластью к базовой линейке и механизмом подачи подается на пилу. Горбыль при распиловке ставится на ребро. За один проход отпиливается одна доска. Остаток возвращается на повторное пиление.

На рисунке 1 приведена технологическая схема лесопильного цеха с однопильными ленточнопильными станками. В соответствии с технологическим процессом пиловочные бревна транспортером 1 подаются в накопитель 2 вместимостью 5 - 6 бревен, откуда они поштучно подаются на тележку однопильного ленточнопильного станка. Схему раскроя бревна выбирает оператор. На ленточнопильном станке 3 выпиливают брус (двух-, трех- или четырехкантный), горбыли и доски (обрезные и необрезные) заданных толщин. Горбыли, доски и брусья поступают на распределительный транспортер 4. Горбыли и доски кратных толщин поступают на поперечный транспортер 5, а затем на делительный станок 6, брусья на брусоперекладчик 7, доски номинальных размеров на поперечный транспортер 11. Горбыли и доски кратных толщин поступают на стол делительного станка 9 для раскроя по толщинам. Доски транспортером 10 подаются на поперечный транспортер 11 или на участок торцовки, сортировки и пакетирования. Неделовой горбыль с поперечного транспортера сбрасывается в люк.

Брус через брусоперекладчик 7 направляется в автоманипулятор 8, который ориентирует брус и подает его в делительный станок 9. Делительным станком может быть многопильный круглопильный станок или лесопильная рама 2-го ряда. Необрезные доски с делительного станка 9 поступают на поперечный транспортер 11, обрезные доски направляются на участок торцовки, сортировки и пакетирования.

Необрезные доски транспортером 11 подаются на стол трех- или четырехпильного обрезного станка 12.

Рисунок 1 - Схема линии на базе ленточнопильных станков

Пояснения к рисунку: 1 – продольный цепной конвейер; 2 – накопитель; 3 – ленточнопильный станок для бревен; 4 – распределительный роликовый конвейер; 5 – поперечный цепной конвейер для горбылей; 6 – ленточнопильный делительный станок; 7 – брусоперекладчик; 8 – механизм ориентации и подачи брусьев; 9 – делительный станок; 10 – разделительный конвейер; 11 – поперечный конвейер для досок; 12 – обрезной станок; 13 – продольные конвейеры.

- Техническая характеристика станка

Технические данные станка приведены в таблице 1.

Таблица 1 – Техническая характеристика станка ЛД-125

|

Параметр

|

Значение

|

|

1

|

2

|

|

Диаметр пильных шкивов, мм

|

1250

|

|

Наибольшая высота пропила, мм

|

630

|

|

Наибольшая толщина распиливаемого материала, мм

|

12

|

|

Скорость резания, м/с

|

40

|

|

Скорость подачи, м/мин

|

5…45

|

|

Установленная мощность, кВт

|

37,6

|

|

Габариты (длина х ширина х высота), мм

|

3840 х 1900 х 3940

|

|

Масса, кг

|

6900

|

|

Ширина шкивов, мм

|

150

|

Продолжение таблицы 1

|

1

|

2

|

|

Длина распиливаемых лесоматериалов, м

наибольшая

наименьшая

|

Не ограничена

0,51

|

|

Расстояние от пилы до вальцов, мм

слева от пилы

справа от пилы

|

200

200

|

|

Наибольшая длина полотна пилы, мм

|

7800

|

|

Начальная ширина полотна пилы, мм

|

175

|

|

Толщина пилы, мм

|

1,0 – 1,2

|

1.3 Устройство и принцип работы станка

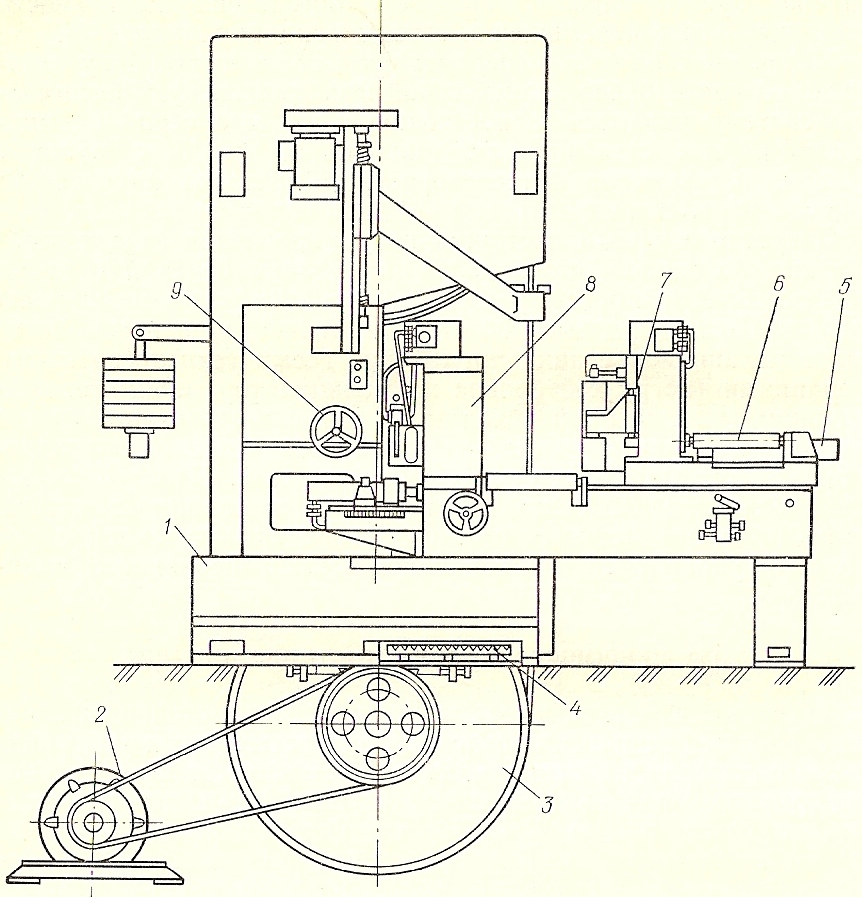

На рисунке 2 показан общий вид ленточнопильного делительного станка с вальцово-гусеничной подачей ЛД125. Станок достоит из станины 1, пильного механизма 3, механизма подачи с двумя суппортами — базовым 8 и прижимным 7 с гидромоторами, привода пильного механизма 2, гидростанции и пульта управления.

Пильный механизм имеет шкивы диаметром 1250 мм. Ниж�ний ведущий шкив приводится во вращение через понижающую клиноременную передачу от электродвигателя мощностью 30 кВт.

Механизм подачи состоит из приводного пластинчатого кон�вейера с вертикально расположенными приводным и натяжным валами, установленного на базовом суппорте 8, приводного вальца и нескольких неприводных подпружиненных роликов, смонтированных на прижимном суппорте 7. Индивидуальный привод подающей гусеницы и подающего вальца осуществля�ется от двух одинаковых гидромоторов, последовательно вклю�ченных в гидросистему. Дроссельно-объемное регулирование расхода жидкости обеспечивает бесступенчатое изменение ско�рости подачи в диапазоне 5... 45 м/мин.

Отвод прижимного суппорта 7 в начальный момент и при�жим распиливаемого материала к базовой гусенице осуществля�ются от гидроцилиндра 5 с управлением от педали 4. Смонти�рованные на прижимном суппорте ролики 6 служат для воз�врата распиливаемого материала. Установка базового суппорта на толщину отпиливаемой доски осуществляется с помощью маховичка 9 с лимбом и винтовой передачи.

В новейших моделях ребровых ленточнопильных станков пре�дусмотрены механизированная установка базового суппорта на толщину отпиливаемых материалов с помощью барабана с упо�рами или устройства цифровой индикации и световая индикация величины натяжения пильной ленты.

Рисунок 2 – Устройство станка ЛД-125

- Анализ станков подобного назначения отечественного и зарубежного производства

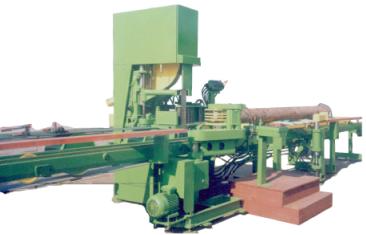

Аналогом станка ЛД-125 отечественного производства является вертикальный ленточнопильный станок ЛБ-100. Он предназначен для продольной распиловки бревен и получения качественного пиломатериала в условиях массового производства. Не требует фундамента.

Рисунок 3 – Устройство станка ЛБ-100

Технические характеристики станка приведены в таблице 2.

Таблица 2 – Техническая характеристика станка ЛБ-100

|

Параметр

|

Значение

|

|

1

|

2

|

|

Диаметр бревен, мм

|

100 - 700

|

|

Расстояние между пилами, мм

|

-

|

|

Длина бревен, м

|

1,0-6,5

|

|

Максимальна толщина доски, мм

|

-

|

|

Минимальная толщина доски, мм

|

3

|

|

Толщина пилы, мм

|

1,0-1,2

|

|

Ширина пилы, мм

|

100-125

|

Продолжение таблицы 2

|

Скорость подачи, м/мин

|

4-45

|

|

Установленная мощность, кВт

|

28,75

|

|

Габаритные размеры, м

|

16,3 х 2,3 х3,2

|

|

Производительность, м3/час

|

2,5

|

|

Производительность, м3/год

|

-

|

|

Масса, кг

|

3200

|

Если рассматривать зарубежные станки, то аналогами станка ЛД-125 являются станки SNAC-740R и AKE Millmaster.

Cтанок вертикальный ленточно-делительный SNAC-740R предназначен для деления пиломатериала по толщине с высокой точностью размеров и минимальными потерями. Используется на деревообрабатывающих предприятиях средней и малой мощности.

Рисунок 4 – Устройство станка SNAC-740R

Пиление ведется вертикальной ленточной пилой при постоянной механической подаче пиломатериала. Устройство подачи обеспечивает базирование заготовки, настройку на размер и изменение скорости подачи.

В зависимости от выбора заказчика станок может комплектоваться различными типами подающих устройств: с рифленой рябухой для переработки горбыля или с обрезиненным роликом для строганных поверхностей, а также могут поставляться с вариатором скорости подачи, пневмоприжимом и усиленным двигателем.

Отличительные особенности:

- высокоточная балансировка шкивов;

- высокий полезный выход пиломатериала;

- быстрая настройка на другой типоразмер;

- простота в обслуживании и эксплуатации;

- не требует фундамента.

Технические характеристики станка приведены в таблице 3.

Таблица 3 – Техническая характеристика станка SNAC-740R

|

Параметр

|

Значение

|

|

Максимальный ширина распиливаемого материала, мм

|

700

|

|

Максимальная высота распиливаемого материала, мм

|

450

|

|

Диаметр пильных шкивов, мм

|

740

|

|

Ширина ленточной пилы, мм

|

80

|

|

Длина ленточной пилы, мм

|

5310 - 5420

|

|

Скорость резания м/с

|

25

|

|

Частота вращения шкивов, об/мин

|

600

|

|

Мощность основного эл/двигателя, кВт

|

9

|

|

Габаритные размеры, м

|

0,6 х 1,2 х 2,53

|

|

Масса, кг

|

750

|

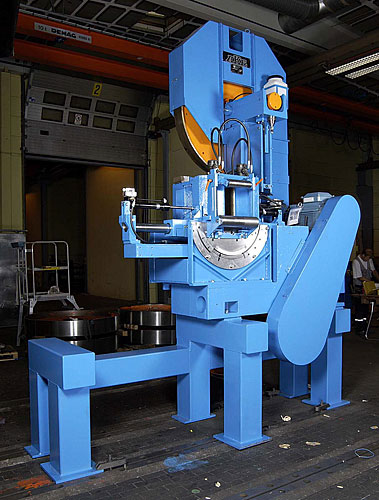

Станок AKE Millmaster является наиболее рациональным решением для производств, использующих делительные ленточнопильные станки. AKE Millmaster позволяет осуществлять подачу материала как симметрично, так и с боковым смещением, под углом или диагонально на скоростях подачи до 120 м/мин. При блочном двухпильном исполнении, станок состоит из одного неподвижного и одного подвижного ленточнопильных блоков, а также системы подачи распиливаемого материала. Перемещение вальцов механизма подачи осуществляется с помощью гидравлических линейных позиционеров. Благодаря этим качествам, а также высокому натяжению ленточного полотна, станок AKE Millmaster позволяет производить деление с высокой точностью получаемых пиломатериалов на высоких скоростях подачи. AKE Millmaster производиться в 1,2,3 или 4-х пильном исполнении.

Рисунок 5 – Устройство станка AKE Millmaster

Технические характеристики станка приведены в таблице 4.

Таблица 4 – Техническая характеристика станка AKE Millmaster

|

Параметр

|

Значение

|

|

Диаметр шкивов, мм

|

1400

|

|

Ширина шкива, мм

|

150

|

|

Толщина ленточной пилы, мм

|

1,07-1,32

|

|

Рекомендуемая сила натяжения пилы, Н/мм

|

120

|

|

Скорость резания м/с

|

34-57

|

|

Скорость подачи, м/мин

|

40-120

|

|

Мощность привода, кВт

|

45-90

|

|

Максимальный диаметр перерабатываемых бревен, мм

|

300

|

|

Масса, кг

|

6850

|

- Выбор режущего инструмента

- Характеристика и параметры дереворежущего инструмента

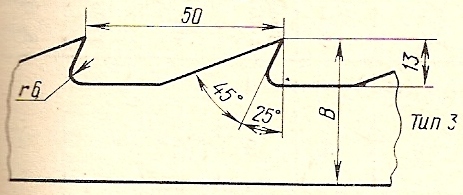

Параметры дереворежущего инструмента принимаем по ГОСТ6232-77. Выбираем широкие ленточные пилы нормального профиля, тип 3.

Характеристика ленточной пилы приведена в таблице 5.

Таблица 5 – Характеристика ленточной пилы

|

Параметр

|

Значение

|

|

Обозначение пилы

|

3405-0034

|

|

Длина пилы, м

|

8,5

|

|

Ширина с зубьями, мм

|

125

|

|

Толщина, мм

|

1,2

|

|

Шаг зубьев, мм

|

50

|

|

Высота зубьев, мм

|

13

|

|

Передний угол, град

|

30

|

|

Угол заострения, град

|

45

|

Профиль зубьев ленточной пилы показан на рисунке 6.

Рисунок 6 – Профиль зубьев ленточной пилы.

- Расчет годовой потребности

Годовой расход режущего инструмента определяется по формуле:

, (1)

где Тгод – число часов работы инструмента в год, час,

Тгод = l·m·Tcм·n, (2)

где l – число рабочих дней в году, l = 250 дней;

m – число смен, m = 2;

Tcм – продолжительность смены, час, Tcм = 8 час;

n – коэффициент использования рабочего времени станка, n = 0,93;

Тгод = 250·2·8·0,93 = 3720 час

Z – число одинаковых инструментов в комплекте на один станок, шт, Z = 1 шт;

а – величина допуска стачивания рабочей части инструмента, мм, а = 50 мм;

в – величина уменьшения рабочей части инструмента за одну переточку, мм,

в = 0,6 мм;

t – продолжительность работы инструмента между двумя переточками, час,

t = 4 час;

К – процент на поломку и непредвиденные расходы инструмента, %, К = 15 %.

- КИНЕМАТИЧЕСКАЯ СХЕМА СТАНКА И КИНЕМАТИЧЕСКИЕ РАСЧЕТЫ

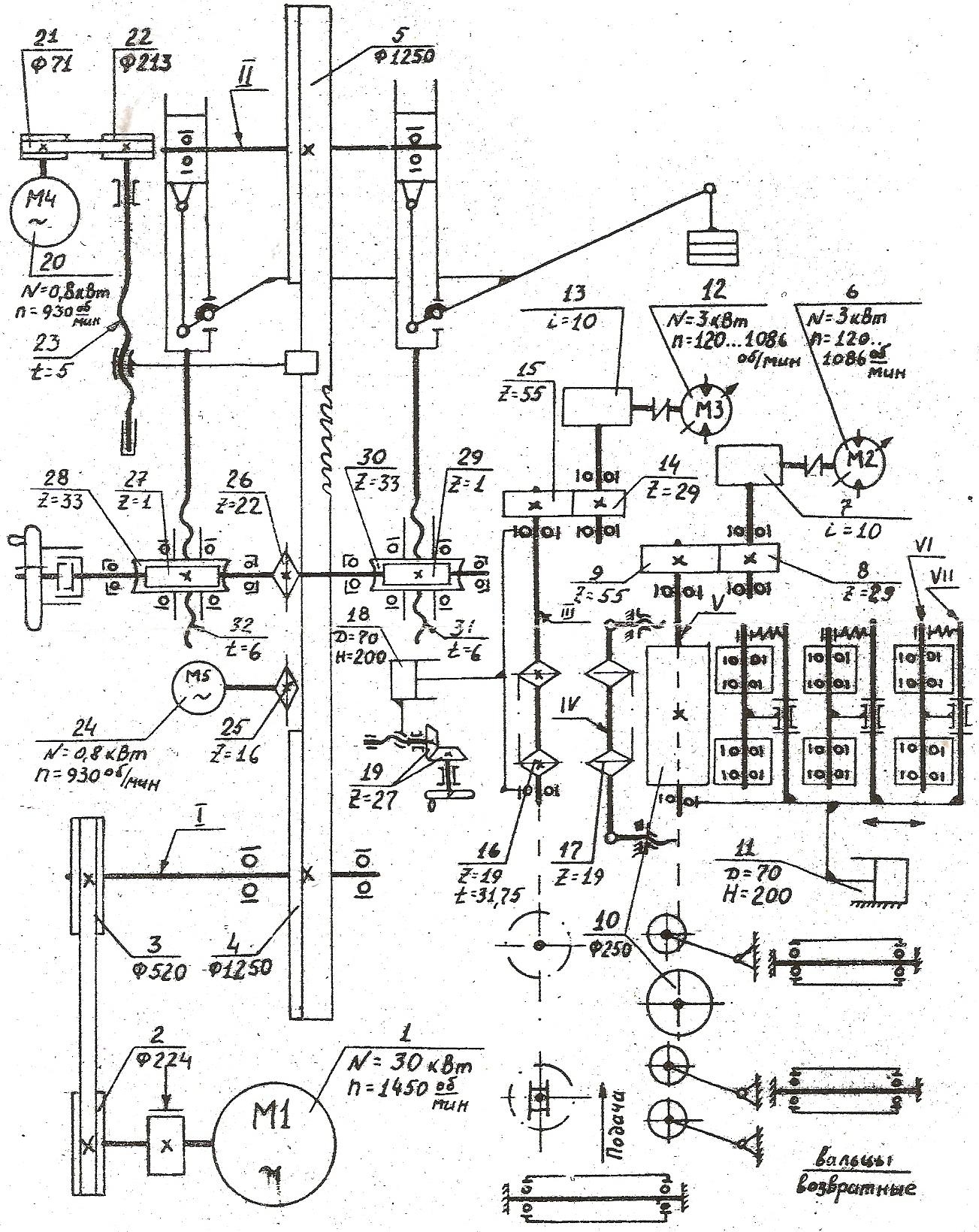

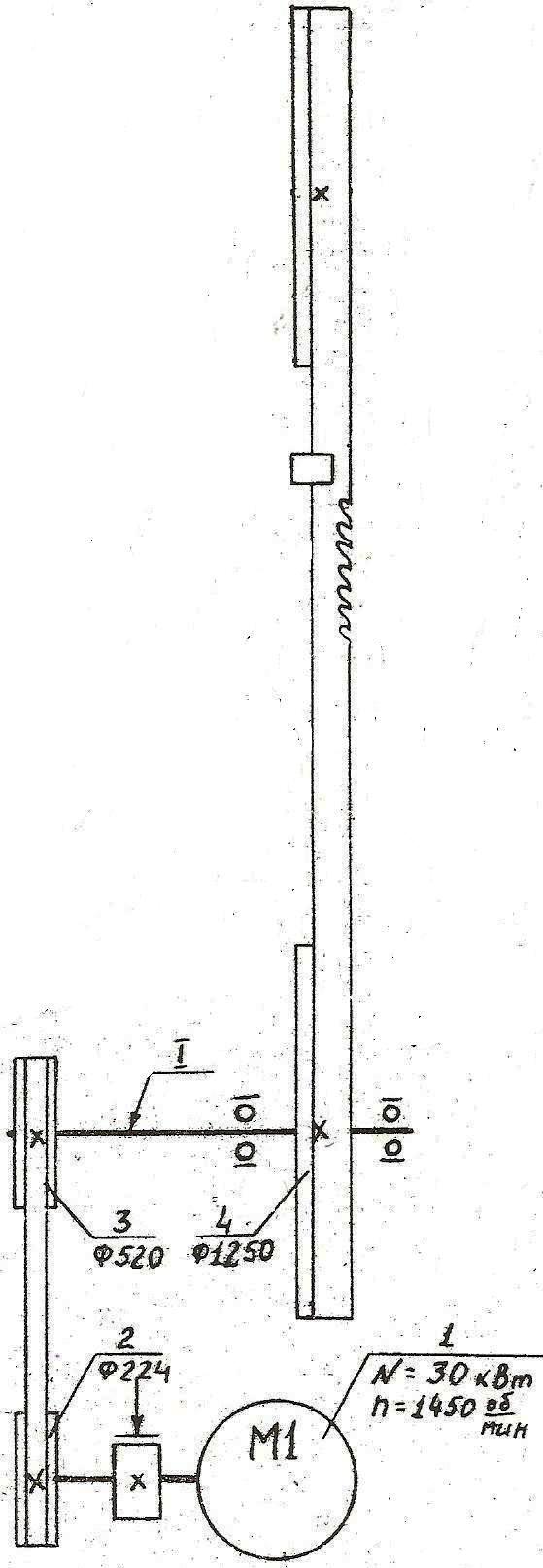

Кинематическая схема станка представлена на рисунке 7.

Рисунок 7 – Кинематическая схема ЛД-125

Рассчитаем первую кинематическую цепь, которая представлена на рисунке 8, расчеты сведем в таблицу 6.

При расчете цепей мы использовали следующие формулы:

i = Dведущ/Dведом, (3)

где i – передаточное отношение механизма резания;

Dведущ – диаметр ведущего звена;

Dведом – диаметр ведомого звена.

n = nэл/i, (4)

где n – частота вращения, мин-1;

nэл – частота вращения электродвигателя, мин-1.

V = Dn/(6·104),

(5)

где V – скорость вращения, м/с;

D – диаметр рабочего шкива ленточнопильного станка, м;

n – частота вращения рабочего шкива, мин-1.

U = z·t·n, (6)

где U – скорость подачи, м/мин;

z – число зубьев звездочки;

t – шаг звездочки, м;

n – частота вращения звездочки, мин-1.

Рисунок 8 – Кинематическая схема первой цепи

Таблица 6 – Кинематические расчеты первой цепи

|

№

|

Наименование элемента

|

Характеристика элемента

|

Передаточное отношение

|

Частота вращения, мин-1

|

Скорость вращения, м/с

|

|

|

|

|

Z

|

|

|

|

|

1

|

Вал электродвигателя

|

-

|

-

|

-

|

1450

|

-

|

|

2

|

Шкив

|

224

|

-

|

-

|

-

|

-

|

|

3

|

Шкив

|

520

|

-

|

2,32

|

-

|

-

|

|

4

|

Шкив

|

1250

|

-

|

2,4

|

625

|

40,88

|

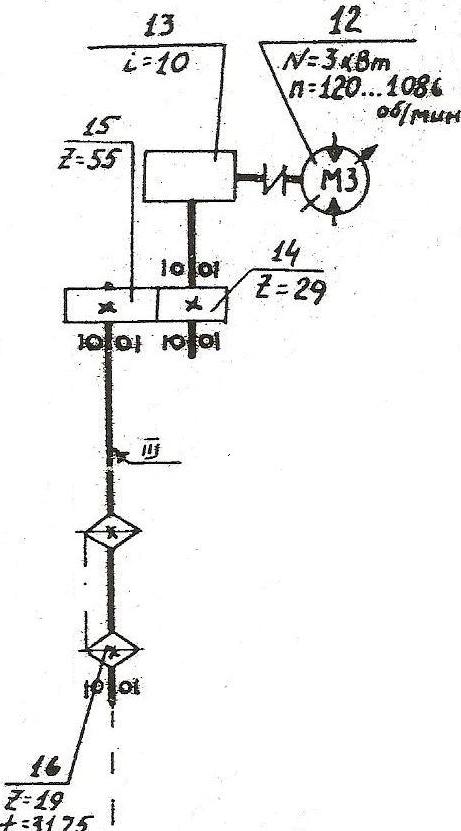

Рассчитаем вторую кинематическую цепь, которая представлена на рисунке 9, расчеты сведем в таблицу 7.

Рисунок 9 – Кинематическая схема второй цепи

Таблица 7 – Кинематические расчеты второй цепи

|

№

|

Наименование элемента

|

Характеристика элемента

|

Передаточное отношение

|

Частота вращения, мин-1

|

Скорость вращения, м/с

|

|

|

|

|

Z

|

|

|

|

|

1

|

Вал гидромотора

|

-

|

-

|

-

|

1086

|

-

|

|

2

|

Червячная передача

|

-

|

-

|

10

|

108,6

|

-

|

|

3

|

Вал

|

-

|

-

|

10

|

-

|

-

|

|

4

|

Шестерня

|

-

|

29

|

-

|

-

|

-

|

|

5

|

Шестерня

|

-

|

55

|

-

|

-

|

-

|

|

6

|

Вал

|

-

|

-

|

2,89

|

3,75

|

-

|

|

7

|

Звездочка

|

-

|

19

|

-

|

-

|

2,62

|

Расчет потерь мощности также сведем в таблицу 8 и таблицу 9.

Для расчета потерь мощности мы использовали следующие формулы:

No = Nn·, (7)

r = Nn – No, (8)

где No – отводимая от электродвигателя мощность, кВт;

Nn – подводимая к электродвигателю мощность, кВт;

– КПД элемента цепи;

r – потери мощности на электродвигателе, кВт.

Таблица 8 – Потери мощности на первой цепи

|

Наименование элемента

|

КПД

|

Мощность, кВТ

|

Потери мощности на электродвигателе, кВт, r

|

|

|

|

Подвод к электродв., Nn

|

Отвод от электродв., No

|

|

|

Ременная передача

|

0,96

|

30

|

28,8

|

1,2

|

|

Подшипники качения

|

0,99

|

28,8

|

28,5

|

0,3

|

Таблица 9 – Потери мощности на третьей цепи

|

Наименование элемента

|

КПД

|

Мощность, кВТ

|

Потери мощности на электродвигателе, кВт, r

|

|

|

|

Подвод. к электродв., Nn

|

Отвод. от электродв., No

|

|

|

Червячная передача

|

0,5

|

3

|

1,5

|

1,5

|

|

Подшипники качения

|

0,99

|

1,5

|

1,49

|

0,01

|

|

Зубчатая передача

|

0,98

|

1,49

|

1,46

|

0,03

|

|

Подшипники качения

|

0,99

|

1,46

|

1,44

|

0,02

|

5 РАСЧЕТ РЕЖИМОВ РАБОТЫ СТАНКА

5.1 Расчет оптимальной скорости подачи

Скорость подачи распиливаемого материала в общем виде, м/мин,

, (8)

где V – cкорость резания, м\с,

V = Dn/(6·104), (9)

D – диаметр шкивов, мм, D = 1250 мм;

n - частота вращения шкивов, мин-1, n = 625 мин-1;

V = 3,14·1250·625/(6·104) = 40,88 м/с

uz – подача на зуб, мм;

t – шаг зубьев пил, мм, t = 50 мм.

В формулу (3) подставляется оптимальное значение подачи uz, ограниченное параметром шероховатости поверхности, точностью размеров сечения пиломатериалов и мощностью электродвигателя механизма резания.

Подача на зуб uz1 принимается в зависимости от параметра шероховатости досок, вида подачи и вида распиливаемого материала.

Т.к Rm max = 500 мкм, зубья пилы плющенные на сторону и распиливаемый материал – хвойная древесина, то:

uz1= 1 мм.

Подача на зуб uz2, ограниченная заполнением впадин опилками, мм:

при угле резания =60

uz2 = t2/6h, (10)

где t – шаг зубьев, мм, t=50 мм;

h – высота пропила, мм, h=630 мм.

uz2 = 502/6·630 = 0,66 мм

Подача на зуб uz3, ограниченная точностью выпиливаемых пиломатериалов (по условию устойчивости полотен пил), мм:

, (11)

где Ркр – критическая нормальная сила, Н;

в – ширина пропила, мм,

в = S + 2S0, (12)

S – толщина пилы, мм, S = 1,2 мм;

S0 – уширение зубьев на сторону, мм, S0 = 0,4 мм;

в = 1,2+ 2·0,4 = 2 мм

а - суммарный поправочный коэффициент,

а = араnам, (13)

ар - коэффициент, учитывающий затупление зубьев, для талой древесины ар =1,3;

аn - коэффициент, учитывающий породу древесины, для сосны аn= 1;

ам - коэффициент, учитывавший состояние древесины, для та�лой древесины ам= 1.

а = 1,3·1·1 = 1,3

Критическая нормальная сила, Н,

, (14)

где В – ширина полотна пилы без учета зубьев, мм, В=112 мм;

l – межосевое расстояние между шкивами, мм, l = 1900 мм;

Е - модуль упругости при растяжении, для легированной стали Е = 2,1·105 МПа;

Yx – момент инерции сечения, мм4,

Yx = ВS3/12 (15)

Yx = 112·1,23/12 = 16,12 мм4,

N – сила натяжения пилы, Н,

N=оВS, (16)

о – напряжения при натяжении пил, при S=1,2 мм, о =80 МПа;

N=80·112·1,2= 10752 Н,

G – модуль сдвига, для легированной стали G=8·104 МПа;

Y - момент инерции при кручении, мм4,

Y = ВS3/3 (17)

Y = 112·1,23/3 = 64,51 мм4,

r2 – параметр,

r2 = (В2+S2)/12 (18)

r2 = (1,22+1122)/12 = 1045,45.

Подача на зуб uz4, ограниченная мощностью электродвигателя механизма резания:

, (19)

где Nэ – мощность электродвигателя, кВт (принимается согласно характеристике станка), Nэ=30кВт;

– кпд привода механизма резания, =0,9;

t – шаг зубьев, мм, t=50 мм;

D – диаметр шкивов, мм, D = 1250 мм;

h – высота пропила, мм, h=630 мм;

n - частота вращения шкивов, мин-1, n = 625 мин-1;

ам - коэффициент, учитывавший состояние древесины, для та�лой древесины ам=1;

ар - коэффициент, учитывающий затупление зубьев, для талой древесины ар=1,3;

р - фиктивная удельная касательная сила резания по зад�ней грани зубьев, Н/мм, для сосны р=7,2 Н/мм;

kn – фиктивное среднее давление стружки по передней гра�ни зубьев, МПа, для сосны kn = 37 МПа;

- удельное сопротивление резанию от трения стружки о стенки пропила, для плющеных зубьев =0,2 МПа.

мм

Выбираем оптимальную подачу на зуб uz4, как самую наименьшую из четырех рассчитанных выше.

Определяем оптимальную скорость подачи распиливаемого материала:

Рассчитанную скорость подачи сравниваем с конструктивной. Конструктивная скорость подачи может быть от 5 до 45 м/мин. Можно сделать вывод о том, что при полученной скорости подачи мы можем продолжать распиливать древесину, но если потребуется увеличить производительность станка, то это легко сделать, увеличив скорость подачи.

- СИЛОВОЙ И МОЩНОСТНОЙ РАСЧЕТЫ СТАНКА

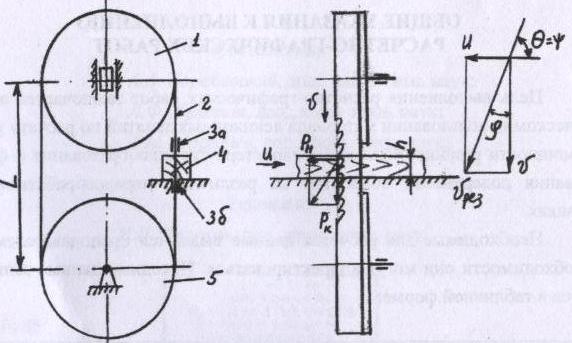

Рассмотрим функциональную схему ленточнопильного станка.

Рисунок 10 – Функциональная схема ленточнопильного станка

На ленточнопильном станке пила 2 огибает верхний 1 и нижний 5 шкивы и движется с постоянной скоростью, равной окружной скорости шкива (скорость главного движения V). Распиливаемая древесина 4 пода�ется на пилу также с постоянной скоростью (скорость подачи U). Движение подачи может осуществляться вручную по столу, вальцами, конвейером или тележкой. Постоянство этих скоростей как по величине, так и по на�правлению определяет прямолинейное движение каждого зуба пилы отно�сительно древесины и, соответственно, постоянство параметров стружки. Линия, определяющая траекторию движения зубьев пилы, т.е. направление фактической скорости резания наклонена к направлению подачи под углом , называемым кинематиче�ским углом встречи. А так как направление волокон распиливаемой древе�сины совпадает с направлением скорости подачи, этот угол также называ�ют углом перерезания волокон древесины – .

В процессе пиления возникают касательная составляющая силы ре�зания Рк, действующая в направлении скорости главного движения V, и нормальная составляющая силы резания Pн, действующая под углом 90° к силе резания Рк, т.е. в направлении скорости подачи. Сила Р - равнодейст�вующая составляющих Рк и Рн:

Р = Рк + Рн. (20)

Для повышения качества пиления - устранения возможных боковых отклонений пилы - в станке используются верхние 3а и нижние 3б направляющие.

Кинематические параметры

Скорость резания, м/с,

V = Dn/(6·104), (21)

где D – диаметр шкивов, мм, D = 1250 мм;

n - частота вращения шкивов, мин-1, n = 625 мин-1;

V = 3,14·1250·625/(6·104) = 40,88 м/с

Кинематический угол встречи и угол перерезания волокон древесины:

= = 90 – , (22)

где - угол наклона траектории движения зубьев пилы относительно вектора скорости V,,

; (23)

U – скорость подачи распиливаемого материала, м/мин, U=11,18 м/мин;

= = 90 – 0,26 = 89,74

Подача на зуб, мм:

(24)

Толщина стружки, мм:

e = Uz·sin (25)

e = 0,23·sin89,74 = 0,22 мм

Сила резания древесины одной пилой, Н:

(26)

где b – ширина пропила, мм, из формулы (12), b = 2 мм;

k – удельное сопротивление резанию, МПа,

(27)

kn – фиктивное среднее давление стружки по передней гра�ни зубьев, МПа,

kn = 0,56 + 0,2(90-V) – 20, (28)

- угол резания,, =60;

kn = 0,56·60 + 0,2(90-40,88) – 20 = 23,42 МПа

- удельное сопротивление резанию от трения стружки о стенки пропила, для плющеных зубьев =0,2 МПа;

h – высота пропила, мм, h=630 мм;

ар - коэффициент, учитывающий затупление зубьев,

, (29)

р – приращение радиуса затупления зубьев за время работы пилы, мкм,

(30)

А – приращение радиуса затупления зубьев на 1 м пути резания мкм/м, для хвойной древесины А=0,001 мкм/м;

T – время работы пилы, мин, Т = 240 мин;

L – межосевое расстояние между шкивами, мм, L = 1900 мм;

р0 – радиус кривизны лезвия, мкм, р0 = 10 мкм;

е - толщина стружки, мм, е = 0,22 мм.

МПа

Мощность резания, кВт:

(31)

кВт.

Установленная мощность электродвигателя 37,6 кВт. Значит при h = 630 мм и U=11,18 м/мин мощности электродвигателя хватит.

- ОСНОВНЫЕ НАПРВЛЕНИЯ МОДЕРНИЗАЦИИ СТАНКА И НЕОБХОДИМОСТИ ЕГО СОВЕРШЕНСТВОВАНИЯ

Модернизация и совершенствование конструкции станков выполняется по ряду направлений, к которым относятся:

- Повышение производительности станка;

- Повышение качества выпускаемой продукции;

- Снижение потерь древесины в отходы;

- Снижение энергозатрат на обработку древесины;

- Повышение надежности станка;

- Повышение безопасности работы на станке.

В нашем случае, станок ЛД-125 также можно модернизировать, для этого нужно:

- Механизировать установку базового суппорта на толщину отпиливаемого материала (с помощью гидропозиционера с устройством цифровой индексации);

- Механизировать роликовый конвейер для возврата материала на повторную распиловку;

- Оборудовать станок устройствами, автоматически очищающими шкивы, пильную ленту, направляющий и опорный рельсы от опилок и смолы;

- Устанавливать световую сигнализацию о натяжении пильной ленты.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

- Ленточнопильные станки. Феоктистов А. Е. Москва, «Лесная промышленность», 1976. 152 с.

- Теория и конструкции деревообрабатывающих машин/Н. В. Маковский, В. В. Амалицкий, Г. А. Комаров, В. М. Кузнецов: Учебник для вузов. – 3-е изд., перераб. И доп. М.: Лесн. пром-сть, 1990. – 608 с.

- Справочник мастера-инструментальщика деревообрабатывающего предприятия. – 4-е изд., перераб. – М.: Лесн. пром-сть, 1984. – 176 с.

- Справочник по лесопилению/Ю. А. Варфоломеев, И. С. Дружин, Ю. А. Дьячков и др. Под редакцией А. М. Копейкина – 2-е изд., перераб. и доп. – М.: «Экология», 1991. – 496 с.

- Каталог деревообрабатывающего оборудования, выпускаемого в странах СНГ и Балтии/ Под ред. В. Н. Волынского. Архангельск, Изд-во АГТУ, 1999. – 192 с.

- Коробовский А. А. Резание древесины. Расчет силы и мощности резания: методические указания к выполнению расчетно-графических работ / А. А. Коробовский, Л. Ф. Кулешов, А. М. Моргачев. - Архангельск: Изд-во АГТУ, 2005.

Ленточнопильный станок ЛД-125