| Министерство образования и науки Российской Федерации

Магнитогорский государственный технический университет

им. Г.И. Носова

Кафедра прикладной механики и деталей машин

Курсовой проект по дисциплине "Детали машин"

"Привод люлечного элеватора"

Исходные данные

Тяговая сила цепи F, кН – 2,8

Скорость тяговой цепи V, м/с – 1,2

Шаг тяговой цепи р, мм – 80

Число зубьев звездочки – 9

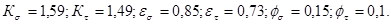

Допускаемое отклонение скорости тяговой цепи δ, % - 6

Срок службы привода Lr

, лет – 5.

1. Выбор электродвигателя. Кинематический расчет привода

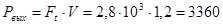

Определим потребляемую мощность привода (мощность на выходе):

Вт. Вт.

Определим общий КПД привода:

η = η1

· η2

· η3

· η4

,

η1

= ηпер

= 0,95;

η2

= ηред

= ηпер

· ηподш

2

= 0,98·0,982

= 0,96;

η3

= ηсоед.муфт

= 0,98;

η4

= ηподш.опор

= 0,992

= 0,98;

η = 0,95·0,96·0,98·0,98 = 0,88.

Требуемая мощность электродвигателя:

Вт. Вт.

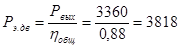

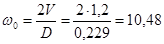

Определим угловую скорость вала люлечного элеватора:

рад/с; рад/с;

мм. мм.

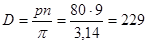

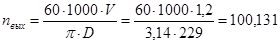

Определим частоту вращения приводного вала рабочей машины (число оборотов на выходе):

об/мин. об/мин.

Общее передаточное число привода:

Частота вращения вала электродвигателя (число оборотов на входе):

об/мин. об/мин.

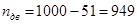

Выбираем электродвигатель АИР 112МВ6/950 ТУ 16-525564-84 с мощностью 4кВт и синхронной частотой вращения 1000 об/мин.

Номинальная частота вращения:  об/мин. об/мин.

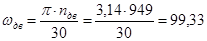

рад/с. рад/с.

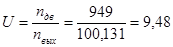

Определяем фактическое передаточное число привода:

. .

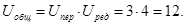

Поскольку по условию задачи не заданы передаточные числа, то по ГОСТ2185–86 принимаем:

Uред

= 2,5,

Uпер

=  . .

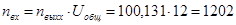

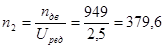

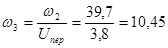

Определим частоту вращения и угловую скорость валов редуктора

| Вал А

|

n1

= nдв

= 949 об/мин

|

рад/с рад/с

|

| Вал В

|

об/мин об/мин

|

рад/с рад/с

|

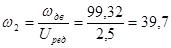

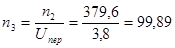

| Вал С

|

об/мин об/мин

|

рад/с рад/с

|

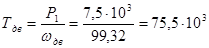

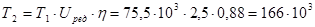

Определим вращающие моменты на валах привода:

Н·мм; Н·мм;

Т1

= Тдв

Н·мм. Н·мм.

2. Расчет зубчатых колес редуктора

Принимаем для шестерни марку стали Ст45,улучшение; для зубчатого колеса Ст45, улучшение, термообработка.

НВср

= 0,5(НВ1

+ НВ2

)

НВср

= 0,5(235 + 262) = 248,5 – зубчатое колесо,

НВср

= 0,5(269 + 302) = 285,5 – шестерня.

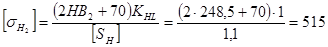

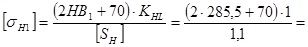

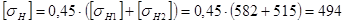

Определяем допускаемое контактное напряжение колеса:

МПа; МПа;

Шестерни:

582 МПа; 582 МПа;

Допускаемое контактное напряжение:

МПа. МПа.

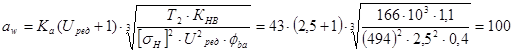

Определим межосевое расстояние редуктора из условия контактной выносливости поверхностей зубьев:

мм. мм.

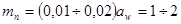

Определяем нормальный модуль зацепления:

мм, мм,

мм. мм.

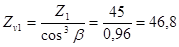

Примем предварительно угол наклона зубьев β = 100

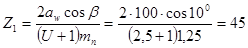

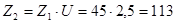

и определим количество зубьев шестерни и зубчатого колеса:

, тогда , тогда

. .

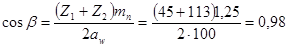

Уточненное значение угла наклона зубьев:

, ,

β = 90

.

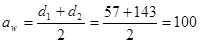

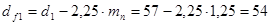

Основные размеры шестерни и колеса:

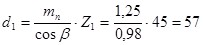

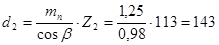

Диаметры делительные:

мм; мм;

мм. мм.

Проверка:

мм. мм.

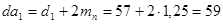

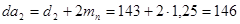

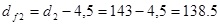

Диаметры вершин зубьев:

мм, мм,

мм. мм.

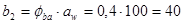

Ширина колеса:

мм, мм,

Ширина шестерни:

мм. мм.

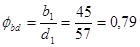

Определим коэффициент ширины шестерни по диаметру:

. .

Диаметры впадин:

мм, мм,

мм. мм.

Окружная скорость колес и степень точности передачи:

м/с – 9 степень точности. м/с – 9 степень точности.

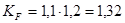

Коэффициент нагрузки:

. .

Проверка контактных напряжений:

МПа. МПа.

МПа < МПа <  , ,

Условие прочности по контактным напряжениям выполняется, материал зубчатых колес подобран верно.

Определяем силы, действующие в зацеплении:

Окружная сила:

Н. Н.

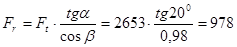

Радиальная сила:

Н. Н.

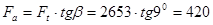

Осевая сила:

Н. Н.

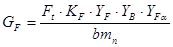

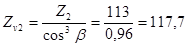

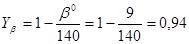

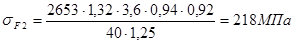

Проверим зубья на выносливость по напряжениям изгиба:

, ,  , ,  . .

У шестерни

, ,

У колеса

,

,

Определим допускаемое напряжение:

= = МПа,

МПа,

, ,  ,

,

.

.

Находим отношение для колеса:

< <

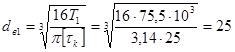

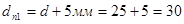

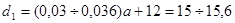

3. Предварительный расчет валов редуктора. Выбор подшипников

Ведущий вал:

Диаметр выходного конца

мм,

мм,

мм.

мм.

Для ведущего вала выбираем шариковые радиальные однорядные подшипники № 306 средней серии по ГОСТ 8338–75:

d = 30 мм;

D = 72 мм;

В = 19 мм;

r = 2 мм;

С = 28,1 кН;

С0

= 14,6 кН.

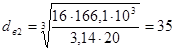

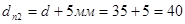

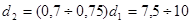

Ведомый вал:

Диаметр выходного конца вала

мм, мм,

мм. мм.

Для ведомого вала выбираем шариковые радиальные однорядные подшипники № 308 средней серии по ГОСТ 8338–75:

d = 40 мм;

D = 90 мм;

В = 23 мм;

r = 2,5 мм;

С = 41 кН;

С0

= 22,4 кН.

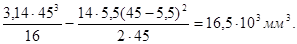

4. Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом. Ее размеры определены выше:

d1

= 57 мм, da

1

= 59 мм, b1

= 45 мм.

Колесо кованое: d2

= 143мм, da

2

= 145,5мм, b2

= 40мм.

Диаметр ступицы: dст

= 1,6 dk

2

= 1,6 · 45 = 72 мм,

Длина ступицы: lст

= (1,2 ÷ 1,5)dк2

= 63 мм,

Толщина обода:  мм, мм,

Толщина диска С = 0,3b2

= 0,3 · 40 = 12 мм.

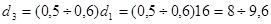

5. Конструктивные размеры корпуса редуктора

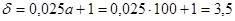

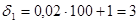

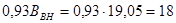

Толщина стенок корпуса и крышки:

мм, принимаем мм, принимаем  мм. мм.

мм, принимаем мм, принимаем  мм. мм.

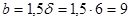

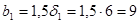

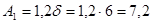

Толщина фланцев поясов корпуса и крышки:

мм; мм;

мм. мм.

Верхний пояс корпуса и пояс крышки:

мм, принимаем р = 15 мм. мм, принимаем р = 15 мм.

Диаметр болтов:

Фундаментальных -  - принимаем болты с резьбой М16; - принимаем болты с резьбой М16;

Крепящих крышку к корпусу у подшипников -  - принимаем болты с резьбой М8; - принимаем болты с резьбой М8;

Соединяющих крышку с корпусом -  - принимаем болты с резьбой М10. - принимаем болты с резьбой М10.

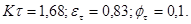

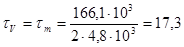

6. Расчет цепной передачи

Т3

= Т2

= 166,1·103

Нм

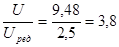

Uц = 3,8

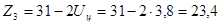

- ведущая звездочка.

- ведущая звездочка.

- ведомая звездочка. - ведомая звездочка.

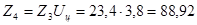

Принимаем

Z3

= 23, Z4

= 89.

Тогда фактическое

Uц

=

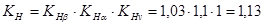

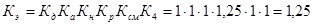

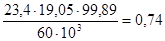

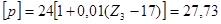

Расчетный коэффициент нагрузки:

,

,

n3

= 99,89 об/мин, Р = 24 МПа.

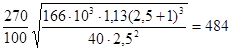

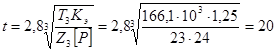

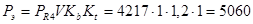

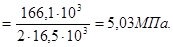

Шаг однорядной цепи:

мм.

мм.

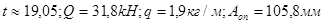

.

.

м/с.

м/с.

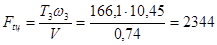

Окружная сила:

Н.

Н.

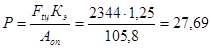

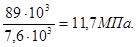

Проверяем давление в шарнире:

МПа.

МПа.

МПа.

МПа.

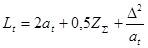

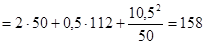

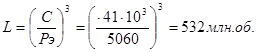

Определим число звеньев цепи:

. .

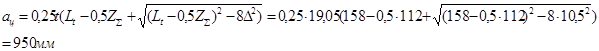

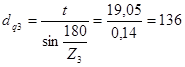

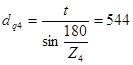

Определим диаметры делительных окружностей звездочек:

мм,

мм,

мм.

мм.

Определим диаметры наружных окружностей звездочек:

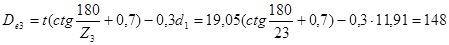

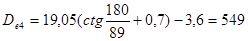

мм,

мм,

мм.

мм.

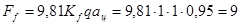

Силы, действующие на цепь:

Окружная Ft

ц

= 2344 Н,

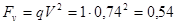

От центробежных сил

Н,

Н,

От провисания

Н. Н.

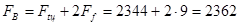

Расчетная нагрузка на валы:

Н.

Н.

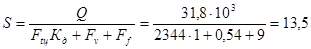

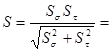

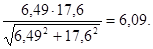

Проверим коэффициент запаса прочности цепи:

.

.

Это больше, чем нормативный коэффициент запаса  =7,5. Условие S> =7,5. Условие S> выполнено. выполнено.

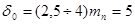

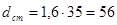

Размеры ведущей звездочки:

Ступица звездочки -  мм, мм,

мм. мм.

Толщина диска звездочки -  мм. мм.

Размеры ведомой звездочки:

dст

= 1,6·25 = 40 мм,

lст

= 38 мм.

7. Первый этап компоновки редуктора

Очерчиваем внутреннюю стенку корпуса:

а)  мм; мм;

б)  мм – зазор от окружности вершин зубьев колеса до внутренней стенки корпуса; мм – зазор от окружности вершин зубьев колеса до внутренней стенки корпуса;

в) расстояние между наружными кольцами подшипника ведущего вала и внутренней стенкой корпуса  мм. мм.

Габариты подшипников выбираем по диаметру вала в месте посадки подшипников dп1

= 30 мм и dп2

= 40 мм.

Смазка подшипников:

Принимаем для подшипников пластичный смазочный материал.

Мазеудерживающие кольца – их ширину определяет размер y = 8÷12 мм.

Расстояние на ведущем валу l1

= 49 мм,

Расстояние на ведомом валу l2

= 51 мм.

Примем окончательно l1

= l2

= 51 мм.

Глубина гнезда подшипника lГ

= 1,5В; для подшипника № 308 В = 23 мм, lГ

= 1,5 · 23 = 34,5 мм.

Толщина фланца Δ = d0

= 12 мм.

Высота головки болта 0,7 d0

= 0,7·12 = 8,4 мм.

Устанавливаем зазор между головкой болта и торцом соединительного пальца цепи в 10 мм. Длину пальца l примем на 5 мм больше шага t. Таким образом, l = t + 5 = 16 + 5 = 21 мм.

8. Проверка долговечности подшипника

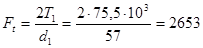

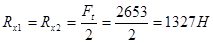

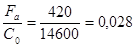

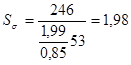

Ведущий вал:

Ft

= 2653 H; Fr

= 978 H; Fa

= 420 H.

Реакции опор:

В плоскости XZ:

,

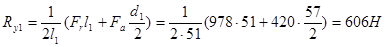

,

В плоскости YZ:

,

,

Проверка:

Суммарные реакции:

Подбираем подшипники по более нагруженной опоре 1.

Намечаем радиальные шариковые подшипники № 306:

d = 30 мм;

D = 72 мм;

В = 19 мм;

r = 2 мм;

С = 28,1 кН;

С0

= 14,6 кН.

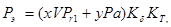

Эквивалентная нагрузка:

где Pr

1

= 1452 H – радиальная нагрузка; осевая нагрузка Pa

= Fa

= 420 H; V = 1 (вращается внутреннее кольцо), коэффициент безопасности для приводов ленточных конвейеров Kδ

= 1, KT

= 1.

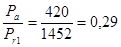

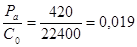

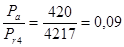

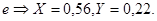

Отношение  , этой величине соответствует e = 0,22. , этой величине соответствует e = 0,22.

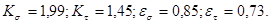

Отношение  > e, x = 0,56, y = 1,99. > e, x = 0,56, y = 1,99.

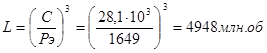

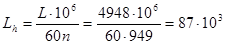

Расчетная долговечность, млн.об:

;

;

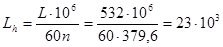

Расчетная долговечность, ч:

ч. ч.

Ведомый вал:

Несет такие же нагрузки, как и ведущий вал.

Ft

= 2653 H; Fr

= 978 H; Fa

= 420 H, FB

= 2362 Н.

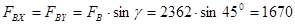

Составляющие этой нагрузки:

Н. Н.

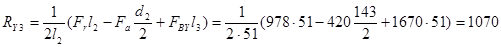

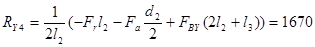

Реакции опор:

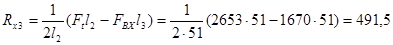

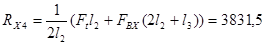

В плоскости XZ –

Н,

Н,

Н.

Н.

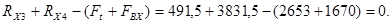

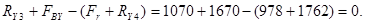

Проверка:

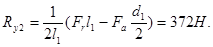

В плоскости YZ –

Н,

Н,

Н.

Н.

Проверка:

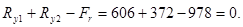

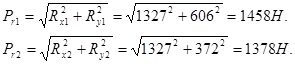

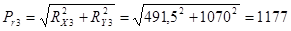

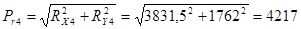

Суммарные реакции:

Н,

Н,

Н.

Н.

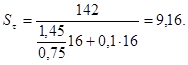

Выбираем подшипники по более нагруженной опоре 4.

Шариковые радиальные подшипники № 308 средней серии:

d = 40 мм;

D = 90 мм;

В = 23 мм;

r = 2,5 мм;

С = 41 кН;

С0

= 22,4 кН.

Отношение  , этой величине соответствует , этой величине соответствует  . .

Отношение  > >

Н. Н.

Расчетная долговечность, млн.об:

Расчетная долговечность, ч:

ч.

ч.

9. Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колеса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

10. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360–78.

Материал шпонок – Ст45 нормализованная.

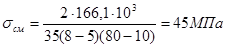

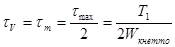

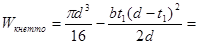

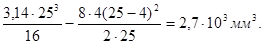

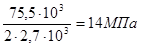

Напряжение смятия и условие прочности:

.

.

Ведущий вал:

<

<

(материал полумуфт МУВП – чугун марки СЧ20).

Ведомый вал:

<

< . .

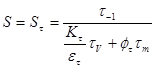

11. Уточненный расчет валов

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по пульсирующему.

Уточненный расчет состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями  . Прочность соблюдена при . Прочность соблюдена при  . .

Будем проводить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал:

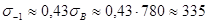

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т.е. Ст45, термическая обработка – улучшение.

da

1

= 59,4 мм, σВ

= 780 МПа.

Предел выносливости при симметричном цикле изгиба:

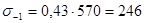

МПа. МПа.

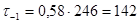

Предел выносливости при симметричном цикле касательных напряжений:

МПа. МПа.

Сечение А-А:

Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Коэффициент запаса прочности:

,

,

где амплитуда и среднее напряжение от нулевого цикла:

.

.

При в = 25мм, b = 8мм, t1

= 4 мм:

принимаем    . .

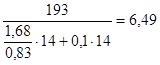

ГОСТ 16168–78 указывает на то, чтобы конструкция редукторов предусматривала возможность восприятия радиальной консольной нагрузки, приложенной в середине посадочной части вала. Величина этой нагрузки для одноступенчатых зубчатых редукторов на быстроходном валу должна быть 2,5  при 25·103

< ТБ

< 250·103

Нм. при 25·103

< ТБ

< 250·103

Нм.

Приняв у ведущего вала длину посадочной части под муфту, равной длине полумуфт l = 50мм (муфта УВП для валов диаметром 30 мм), получили изгибающий момент в сечении А-А от консольной нагрузки  Нмм. Нмм.

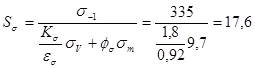

Коэффициент запаса прочности по нормальным напряжениям:

. .

Результирующий коэффициент запаса прочности:

получился близким к коэффициенту запаса  . Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений. . Это незначительное расхождение свидетельствует о том, что консольные участки валов, рассчитанные по крутящему моменту и согласованные с расточками стандартных полумуфт, оказываются прочными, и что учет консольной нагрузки не вносит существенных изменений. Фактическое расхождение будет еще меньше, т.к. посадочная часть вала обычно бывает короче, чем длина полумуфты, что уменьшает значение изгибающего момента и нормальных напряжений.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

По той же причине проверять прочность в сечениях Б-Б и В-В нет необходимости.

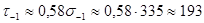

Ведомый вал:

Материал вала – Ст45 нормализованная,  МПа. МПа.

Пределы выносливости  МПа и МПа и  МПа. МПа.

Сечение А-А:

Диаметр вала в этом сечении 45 мм. Концентрация напряжений обусловлена наличием шпоночной канавки:

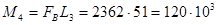

Крутящий момент Т2

= 166,1·103

Н·мм.

Изгибающий момент в горизонтальной плоскости:

Н·мм. Н·мм.

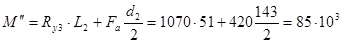

Изгибающий момент в вертикальной плоскости:

Н·мм. Н·мм.

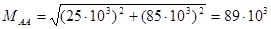

Суммарный изгибающий момент в сечении А-А:

Н·мм. Н·мм.

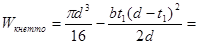

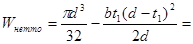

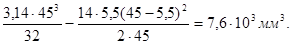

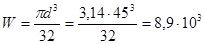

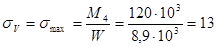

Момент сопротивления кручению (d = 45мм, b = 14мм, t1

= 5,5мм):

Момент сопротивления изгибу:

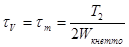

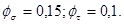

Амплитуда и среднее напряжение цикла касательных напряжений:

Амплитуда нормальных напряжений изгиба:

Среднее напряжение

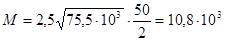

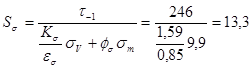

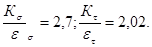

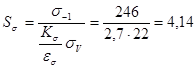

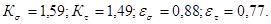

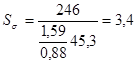

Коэффициент запаса прочности по нормальным напряжениям:

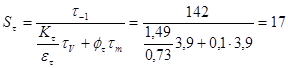

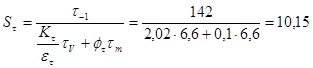

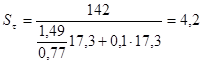

Коэффициент запаса прочности по касательным напряжениям:

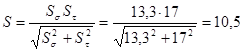

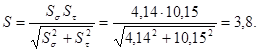

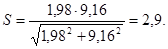

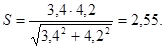

Результирующий коэффициент запаса прочности для сечения А-А:

Сечение К-К:

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом

Принимаем

Изгибающий момент:  Нмм. Нмм.

Осевой момент сопротивления:

мм3

.

мм3

.

Амплитуда нормальных напряжений:

МПа,

МПа,

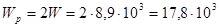

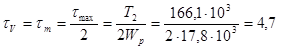

Полярный момент сопротивления:

мм2

.

мм2

.

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа. МПа.

Коэффициент запаса прочности по нормальным напряжениям:

Коэффициент запаса прочности по касательным напряжениям:

Результирующий коэффициент запаса прочности для сечения К-К:

Сечение Л-Л:

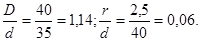

Концентрация напряжений обусловлена переходом от 40 мм к 35 мм при

Внутренние силовые факторы те же, что и для сечения К-К.

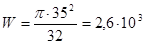

Осевой момент сопротивления сечения:

мм3

.

мм3

.

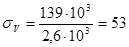

Амплитуда нормальных напряжений  МПа. МПа.

Полярный момент сопротивления:

мм3

. мм3

.

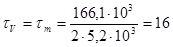

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа. МПа.

Коэффициент запаса прочности:

. .

Результирующий коэффициент запаса прочности для сечения Л-Л:

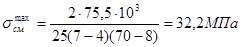

Сечение Б-Б:

Концентрация напряжений обусловлена наличием шпоночной канавки.

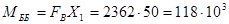

Изгибающий момент (положение X1

= 50мм):

Нмм. Нмм.

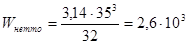

Момент сопротивления сечения нетто при b = 10мм, t1

= 5 мм:

мм3

. мм3

.

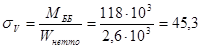

Амплитуда нормальных напряжений изгиба:

МПа. МПа.

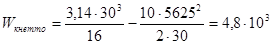

Момент сопротивления кручению сечения нетто:

мм3

. мм3

.

Амплитуда и среднее напряжение цикла касательных напряжений:

МПа. МПа.

Коэффициент запаса прочности:

, ,

. .

Результирующий коэффициент запаса прочности для сечения Б-Б:

Сведем результаты проверки в таблицу

| Сечения

|

А-А

|

К-К

|

Л-Л

|

Б-Б

|

| Коэффициент запаса S

|

10,5

|

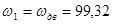

3,8

|

2,9

|

2,55

|

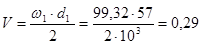

12. Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны определяем из расчета 0,25 дм3

масла на 1кВт передаваемой мощности: V = 0,25·3,818 = 0,95 дм3

.

При контактных напряжениях  и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75. и скорости V = 1,2 м/с выбираем масло индустриальное И 30 А по ГОСТ 20799–75.

Камеры подшипников заполняем пластичным смазочным материалом УТ–1, периодически пополняем его шприцем через пресс-масленки.

Список литературы

1. "Курсовое проектирование деталей машин" – Чернавский С.А. – М.: Машиностроение,1988.

2. "Руководство по курсовому проектированию деталей машин" – Блинов В.С – Магнитогорск, МГТУ, 2003.

|