Курсовая работа

«Привод ленточного конвейера для перемещения штучных грузов»

Харьков 2004

Введение

Ленточный конвейер служит для транспортировки штучных грузов. Он мал по габаритам. Поэтому нашёл большое применение в эксплуатации.

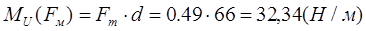

Курсовой проект по дисциплине конструкция машин и механизмов – первая самостоятельная расчетно-конструкторская работа, в ходе выполнения которой студент приобретает навыки практического приложения теоретических знаний, полученных при изучении фундаментальных и общетехнических дисциплин.

Реализация этого имеет место при выполнении курсового проекта, который основан на проектировании многоступенчатых редукторов с обеспечением по минимуму условий равнопрочности деталей с минимальным суммарным межосевым расстоянием, разбивке общего передаточного отношения редуктора между отдельными его ступенями.

Основные задачи проектирования при этом следующие:

¾ расширить знания, полученные при изучении теоретического курса.

¾ приобщить студентов к элементам научно-исследовательской работы путем более глубокой проработки отдельных вопросов.

¾ усвоить общие принципы и конструирование типовых деталей и узлов с учетом конкретных эксплуатационных и технологических требований и экономических соображений.

В данном проекте произведён расчёт и проектирование двухступенчатого цилиндрического редуктора. Расчёт состоит в определении основных элементов зубчатых передач по ступеням: расчёт на контактную и изгибную прочность зубчатых колёс, позволяющее определить модули колёс.

Одной из основных частей (разделов) проекта является предварительный расчёт валов на прочность и определение их размеров под подшипники, а также расчёт на усталостную прочность по коэффициенту запаса S.

Проведён расчёт и выбор подшипников качения по динамической грузоподъемности C.

Проведён проверочный расчёт болтовых соединений крепления узлов привода и рамы.

Принятые обозначения

F

– тяговое усилие конвейера (Н)

V

– скорость тяги конвейера (м/с);

-КПД редуктора;

-КПД редуктора;

Dб

– диаметр барабана (мм);

nб

– скорость вращение барабана (об/мин);

– передаточное отношение редуктора; – передаточное отношение редуктора;

– начальный диаметр шестерни (мм); – начальный диаметр шестерни (мм);

– предел выносливости материала зубьев (МПа); – предел выносливости материала зубьев (МПа);

SFM

– коэффициент безопасности для зубьев;

– предел контактной выносливости; – предел контактной выносливости;

– коэффициент ширины зубчатого винца; – коэффициент ширины зубчатого винца;

– число зубьев шестерни (колеса); – число зубьев шестерни (колеса);

– модуль зацепления (мм); – модуль зацепления (мм);

– межосевое расстояние (мм); – межосевое расстояние (мм);

– ширина зубьев шестерни (колеса) (мм); – ширина зубьев шестерни (колеса) (мм);

WFT

– расчетная удельная нагрузка (Н);

T– крутящий момент на валу (Н*м);

– диаметр вала (мм); – диаметр вала (мм);

– время работы передачи (ч); – время работы передачи (ч);

- передаточное отношение зубчатой передачи; - передаточное отношение зубчатой передачи;

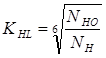

KHL

, KFL

– коэффициенты долговечности;

KH , KHV

– коэффициенты неравномерности распределения нагрузки по длине контактных линий;

, KHV

– коэффициенты неравномерности распределения нагрузки по длине контактных линий;

KFC

– коэффициент, учитывающий приложение 2-х-сторонней нагрузки;

YR

– коэффициент, учитывающий шероховатость переходной поверхности зуба;

YS

– коэффициент, учитывающий чувствительность материала к концентрации напряжений;

NF

– число циклов перемены напряжений при изгибе; NH

– число циклов перемены напряжений при расчете на контактную выносливость.

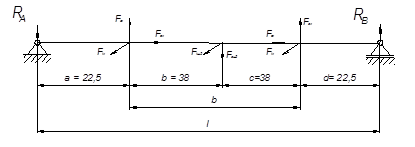

Спроектировать привод ленточного конвейера в цехе сборки узлов ЛА.

Исходные данные для расчета:

1. Тяговое усилие лебедки F = 5000H;

2. Скорость ленты V = 0,6 м/с;

3. Время работы передачи  = 15000 ч; = 15000 ч;

4. Диаметр барабана в = 0,4 м

5. Смазка зубчатого зацепления – окунанием.

6. Режим работы постоянный.

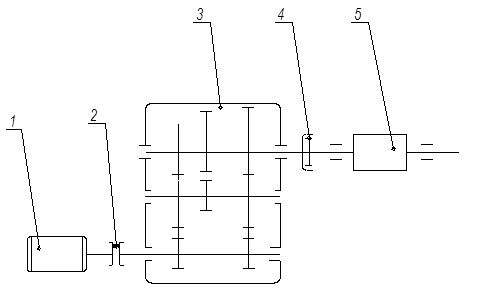

Рис. 1. Схема привода

1 - электродвигатель;

2 - муфта упругая втулочно-пальцевая (МУВП);

3 - редуктор;

4 - зубчатая муфта;

5 - барабан конвейера.

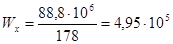

2.1 Выбор двигателя

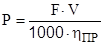

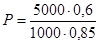

Потребная мощность двигателя:

кВт,

кВт,

где  – КПД привода. – КПД привода.

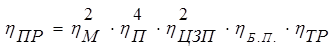

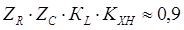

, ,

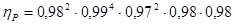

где  = 0,98 – КПД муфты; = 0,98 – КПД муфты;

= 0,99 – КПД пары подшипников; = 0,99 – КПД пары подшипников;

= 0,97 – КПД цилиндрической зубчатой передачи; = 0,97 – КПД цилиндрической зубчатой передачи;

= 0,98 – КПД ленты (трение ленты о барабан). = 0,98 – КПД ленты (трение ленты о барабан).

=0,98 =0,98

= 0,85. = 0,85.

= 4 кВт. = 4 кВт.

Таблица 1

| Мощность, кВт

|

Тип

|

Частота вращения, мин-1

|

|

|

КПД, %

|

, мм , мм

|

| 4

|

4А100

L

4УЗ

|

1435

|

2,0

|

2,4

|

88

|

28

|

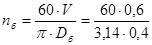

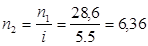

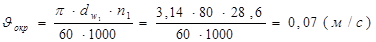

2.2 Определение числа оборотов барабана

Диаметр барабана  = 300 мм. = 300 мм.

Число оборотов барабана определим по следующей зависимости:

= 28,6 (об/мин) = 28,6 (об/мин)

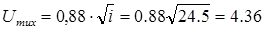

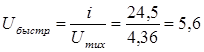

2.3 Определение общего передаточного отношения редуктора

Общее передаточное число привода

=

24,5. =

24,5.

Согласно рекомендациям передаточное число тихоходной ступени

Тогда, передаточное число быстроходной ступени

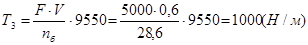

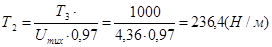

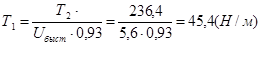

2.4 Определение крутящих моментов на валах

На ведомом:  ; ;

На промежуточном:  ; ;

На ведущем:

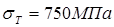

Материал для шестерни и колеса назначаем:

| Элемент передачи |

Марка стали |

ув,МПА

|

ут,МПА

|

Твёрдость поверхности не менее |

Базовые числа циклов |

| Шестерня |

45 |

900–1000 |

750 |

(45–50) HRC |

NHO1

=6∙107

NFO1

=4∙106

|

| Колесо |

45 |

900–1000 |

750 |

(40–45) HRC |

NHO1

=4∙107

NFO1

=4∙106

|

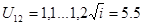

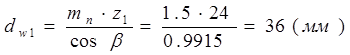

3.1 Проектировочный расчёт

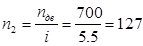

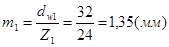

1. Определение числа зубьев шестерни и колеса:

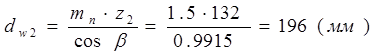

U12

=5,5

Принимаем z1

=24; z2

=z1

∙U12

=24∙5.5=132

Принимаем угол наклона зуба в=8˚6 34Ѕ(одно из стандартных значений), cosв = 0.99.

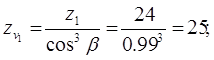

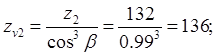

2. Определение числа зубьев эквивалентных колёс:

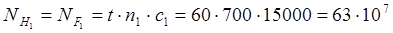

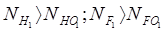

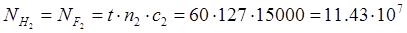

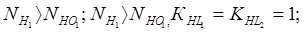

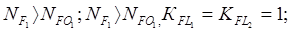

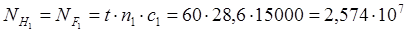

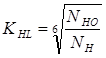

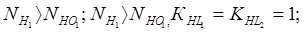

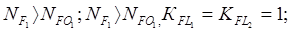

3. Определение числа циклов перемены напряжений шестерни и колёс:

; ;

; ;

; ;

; ;

. .

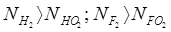

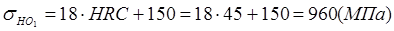

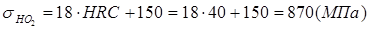

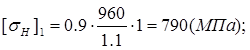

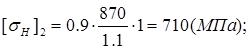

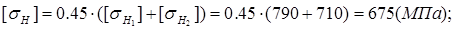

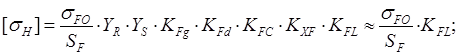

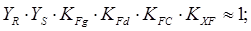

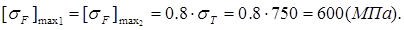

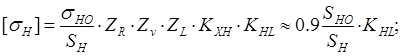

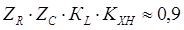

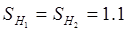

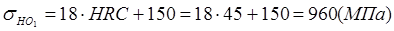

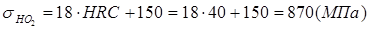

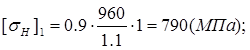

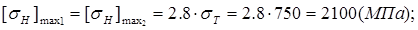

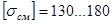

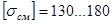

4. Определение допускаемых напряжений:

а) контактные:

, так как , так как

; ;

; ;

; ;

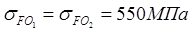

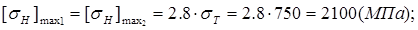

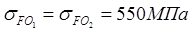

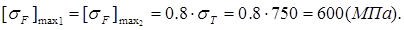

б) изгибные:

так как так как

; ;

в) предельные:

; ;

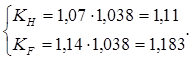

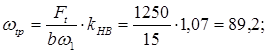

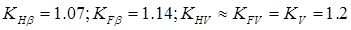

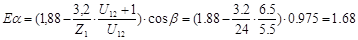

5. Расчётная нагрузка:

− для 8-й степени точности, принятой мной в предположении, что Vокр.

=3–8 м/с. − для 8-й степени точности, принятой мной в предположении, что Vокр.

=3–8 м/с.

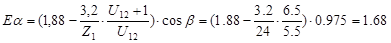

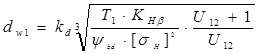

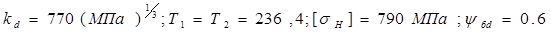

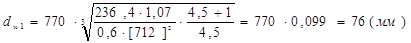

6. Начальный (делительный) диаметр шестерни:

; ;

; ;

; ;

7. Модуль зацепления:

а) окружной:

; ;

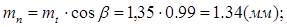

б) нормальный:

Принимаем  = 1,5 мм. = 1,5 мм.

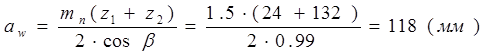

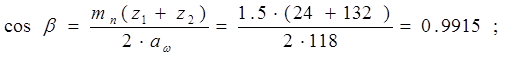

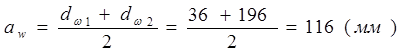

8. Межосевое расстояние:

; ;

3.2 Проверочный расчёт

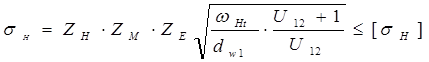

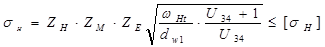

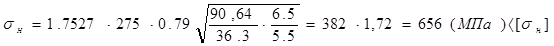

1. Проверочный расчет на контактную выносливость.

; ;

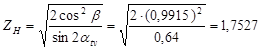

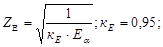

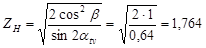

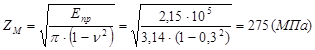

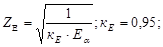

Определение коэффициентов ZH

, ZM

, ZE

:

цилиндрический редуктор подшипник зубчатый

. .

Так как cosв=0.9915 и бtw

=20˚, то

; ;

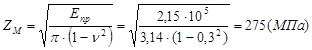

Епр

=2,15∙105

МПа, нtw

=0,3;

; ;

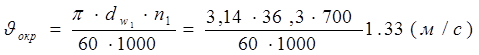

Уточнение окружной скорости:

; ;

; ;

; ;

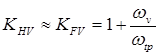

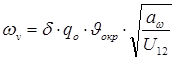

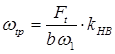

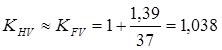

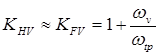

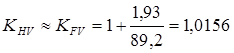

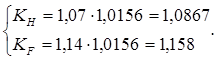

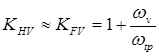

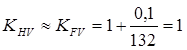

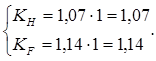

Уточнение коэффициента расчётной нагрузки:

; ;

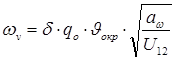

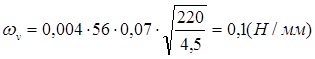

, где д = 0,004; q0

= 56; , где д = 0,004; q0

= 56;

; ;

; ;

; ;

; ;

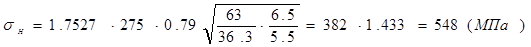

Проверка передачи на контактную выносливость:

; ;

Недогрузка составляет 20%.

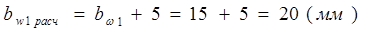

С целью получения более рациональной передачи уменьшаем ширину зубчатого венца, благодаря чему действительные контактные напряжения приблизятся к допускаемым.

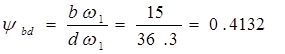

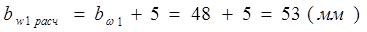

Принимаем bw1

=15 мм, тогда

; ;

; ;

; ;

; ;

Недогрузка составляет 2.8%, что допустимо.

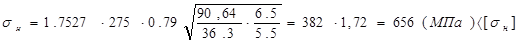

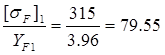

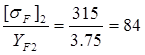

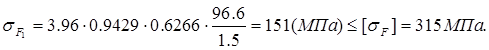

2. Проверка передачи на изгибную выносливость:

для для

для для  ; ;

; ;

Так как 79,55<84, проверяем на прочность зуб шестерни

где где

; ;

; ;

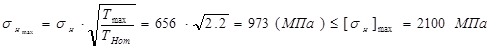

3. Проверка на контактную изгибную прочность при действии максимальной нагрузки:

; ;

. .

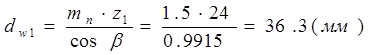

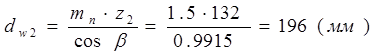

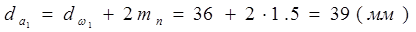

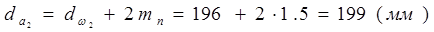

4. Определение геометрических и других размеров шестерни и колеса:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

Материал для шестерни и колеса назначаем

| Элемент передачи |

Марка стали |

ув,МПА

|

ут,МПА

|

Твёрдость поверхности не менее |

Базовые числа циклов |

| Шестерня |

45 |

900–1000 |

750 |

(45–50) HRC |

NHO1

=6∙107

NFO1

=4∙106

|

| Колесо |

45 |

900–1000 |

750 |

(40–45) HRC |

NHO1

=4∙107

NFO1

=4∙106

|

4.1 Проектировочный расчёт

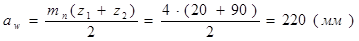

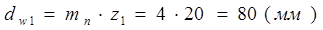

1. Определение числа зубьев шестерни и колеса:

U34

=4,5

Принимаем z1

=20; z2

=z1

∙U34

=20∙4.5=90.

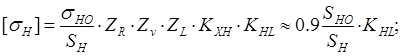

2. Определение числа циклов перемены напряжений шестерни и колёс:

; ;

; ;

; ;

; ;

. .

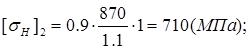

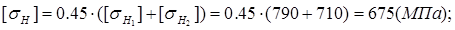

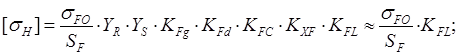

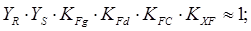

4. Определение допускаемых напряжений:

а) контактные:

, так как , так как

; ;

; ;

; ;

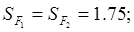

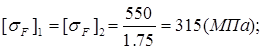

б) изгибные:

так как так как

; ;

в) предельные:

; ;

4. Определение коэффициента расчётной нагрузка:

− для 8-й степени точности, принятой мной в предположении, что Vокр.

=3–8 м/с. − для 8-й степени точности, принятой мной в предположении, что Vокр.

=3–8 м/с.

6. Начальный (делительный) диаметр шестерни:

; ;

7. Модуль зацепления:

; ;

Принимаем  = 4 мм., тогда = 4 мм., тогда

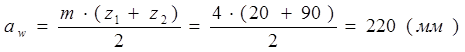

8. Межосевое расстояние:

. .

4.2 Проверочный расчёт

1. Проверка передачи на контактную выносливость.

; ;

Определение коэффициентов ZH

, ZM

, ZE

:

. .

Так как в=0˚

и бtw

=20˚, то

; ;

Епр

=2,15∙105

МПа, нtw

=0,3;

; ;

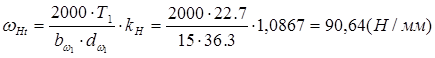

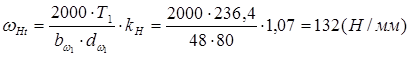

Уточнение окружной скорости:

; ;

Уточнение коэффициента расчётной нагрузки:

; ;

, где д = 0,004; q0

= 56; , где д = 0,004; q0

= 56;

; ;

; ;

; ;

; ;

Определяем удельную расчётную окружную силу:

; ;

Недогрузка составляет 2,8%, что допустимо.

Недогрузка составляет 2.8%, что допустимо.

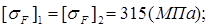

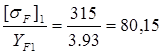

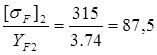

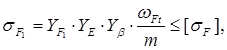

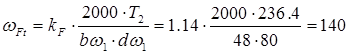

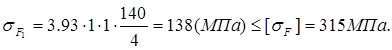

2. Проверка зубьев передачи на изгибную выносливость:

для для

для для  ; ;

; ;

Так как 80,15<87,5, проверяем на прочность зуб шестерни

где где

; ; ; ;

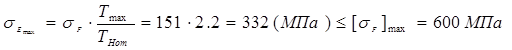

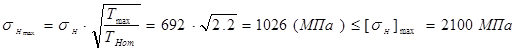

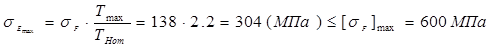

3. Проверка на контактную изгибную прочность при действии максимальной нагрузки:

; ;

. .

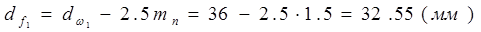

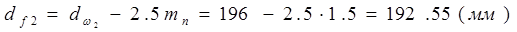

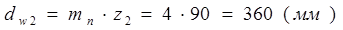

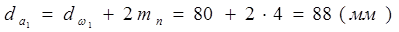

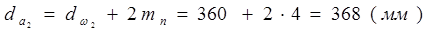

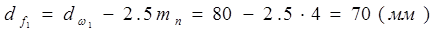

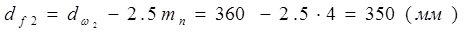

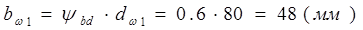

4. Определение геометрических и других размеров шестерни и колеса:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

5. Расчет валов

5.1 Проектировочный расчёт

Основными условиями, которым должна отвечать конструкция вала, являются достаточная прочность, жесткость, обеспечивающая нормальную работу зацеплений и подшипников, а также технологичность конструкции и экономия материала.

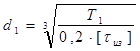

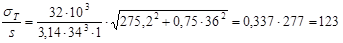

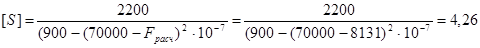

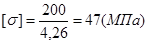

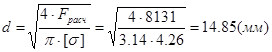

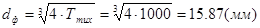

1. Быстроходный вал:

, ,

где физ

=35 Мпа;

; ;

Принимаем значение d1

=25 мм.

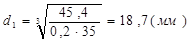

2. Промежуточный вал:

; ;

Принимаем значение d2

=34 мм.

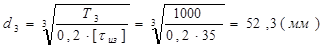

3. Тихоходный вал:

; ;

Принимаем значение d3

=55 мм.

5.2 Проверочный расчёт валов

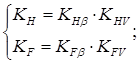

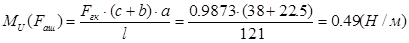

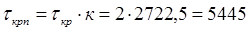

Быстроходный вал.

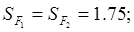

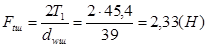

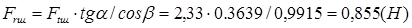

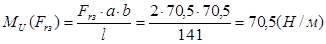

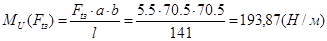

Рис. 5.1. Схема нагружения быстроходного вала

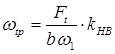

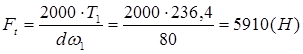

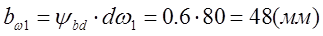

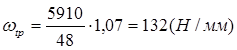

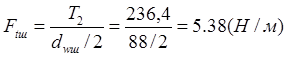

Окружная сила, действующая в зацеплении:

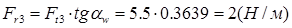

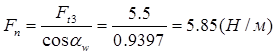

Радиальная сила, действующая в зацеплении:

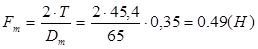

Эквивалентная нагрузка:

, ,

где Dm

– диаметр муфты.

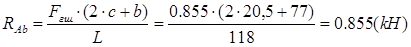

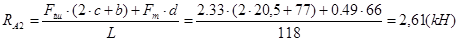

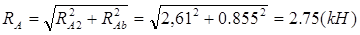

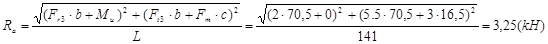

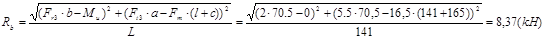

Найдём реакции связей.

; ;

. .

. .

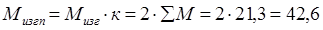

Найдём моменты действующие на вал и построим эпюру моментов.

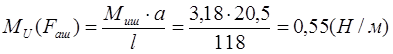

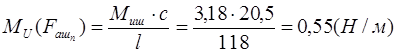

; ;

; ;

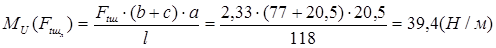

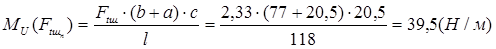

; ;

; ;

; ;

; ;

. .

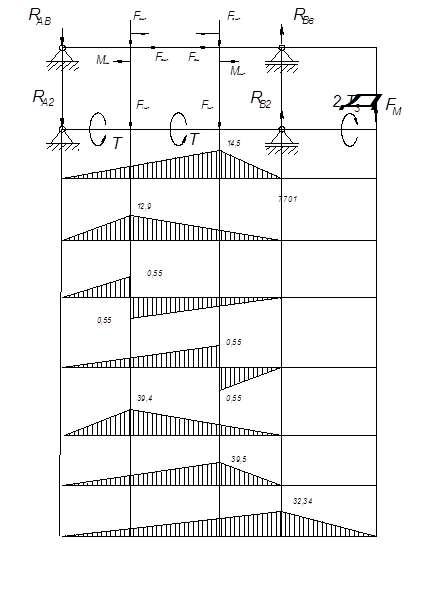

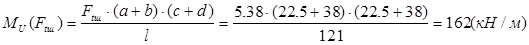

Эпюры моментов изображены на рис. 5.2.

Рис. 5.2. Эпюры моментов

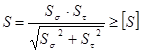

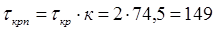

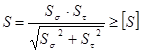

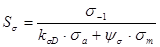

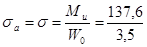

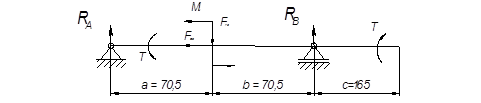

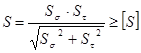

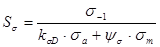

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

, ,

где  – коэффициент запаса для нормальных напряжений; – коэффициент запаса для нормальных напряжений;

– коэффициент запаса для касательных напряжений. – коэффициент запаса для касательных напряжений.

. .

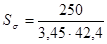

Здесь  = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба; = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба;

, ,  – для изменения напряжений изгиба по симметричному знакопеременному циклу; – для изменения напряжений изгиба по симметричному знакопеременному циклу;

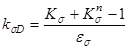

– эффективный коэффициент концентрации напряжений для детали. – эффективный коэффициент концентрации напряжений для детали.

=

53 МПа. =

53 МПа.

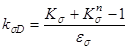

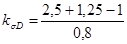

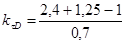

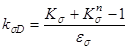

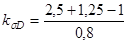

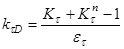

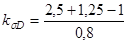

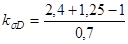

, ,

где  = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,8 – коэффициент влияния абсолютных размеров детали. = 0,8 – коэффициент влияния абсолютных размеров детали.

= 3,78. = 3,78.

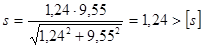

Коэффициент запаса

= 1,24. = 1,24.

Коэффициент запаса для касательных напряжений

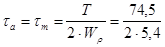

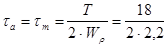

. .

Здесь  = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения; = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения;

– для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу; – для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– эффективный коэффициент концентрации напряжений для детали; – эффективный коэффициент концентрации напряжений для детали;

= 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении. = 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении.

=

6,9 МПа. =

6,9 МПа.

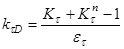

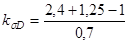

, ,

где  = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,7 – коэффициент влияния абсолютных размеров детали. = 0,7 – коэффициент влияния абсолютных размеров детали.

=

3,8. =

3,8.

Коэффициент запаса

=

9,55 =

9,55

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

. .

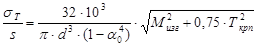

Расчёт на статическую прочность

, ,

где б0

=0

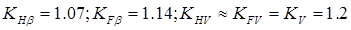

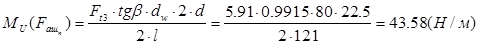

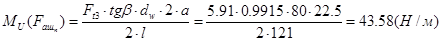

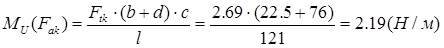

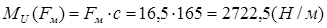

Рис. 5.3. Схема нагружения промежуточного вала

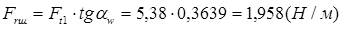

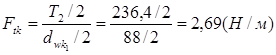

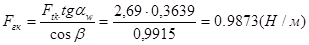

Окружная сила, действующая в зацеплении:

Радиальная сила, действующая в зацеплении:

Найдём реакции опор.

. .

Найдём моменты действующие на вал и построим эпюру моментов.

; ;

; ;

; ;

; ;

; ;

; ;

. .

Рис. 5.4. Эпюры моментов

Проверка вала на выносливость

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

, ,

где  – коэффициент запаса для нормальных напряжений; – коэффициент запаса для нормальных напряжений;

– коэффициент запаса для касательных напряжений. – коэффициент запаса для касательных напряжений.

. .

Здесь  = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба; = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба;

, ,  – для изменения напряжений изгиба по симметричному знакопеременному циклу; – для изменения напряжений изгиба по симметричному знакопеременному циклу;

– эффективный коэффициент концентрации напряжений для детали. – эффективный коэффициент концентрации напряжений для детали.

=

42,4 МПа. =

42,4 МПа.

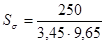

, ,

где  = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,8 – коэффициент влияния абсолютных размеров детали. = 0,8 – коэффициент влияния абсолютных размеров детали.

=

3,45. =

3,45.

Коэффициент запаса

= 1,7. = 1,7.

Коэффициент запаса для касательных напряжений

. .

Здесь  = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения; = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения;

– для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу; – для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– эффективный коэффициент концентрации напряжений для детали; – эффективный коэффициент концентрации напряжений для детали;

= 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении. = 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении.

=

4,34 МПа. =

4,34 МПа.

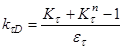

, ,

где  = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,7 – коэффициент влияния абсолютных размеров детали. = 0,7 – коэффициент влияния абсолютных размеров детали.

= 3,8. = 3,8.

Коэффициент запаса

=

9,09. =

9,09.

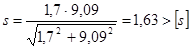

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

. .

Расчёт на статическую прочность.

, ,

где б0

=0

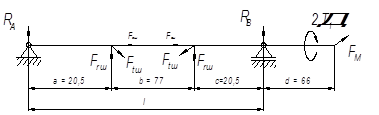

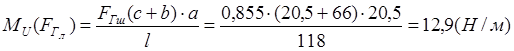

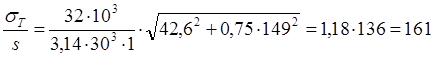

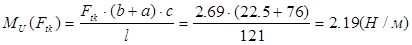

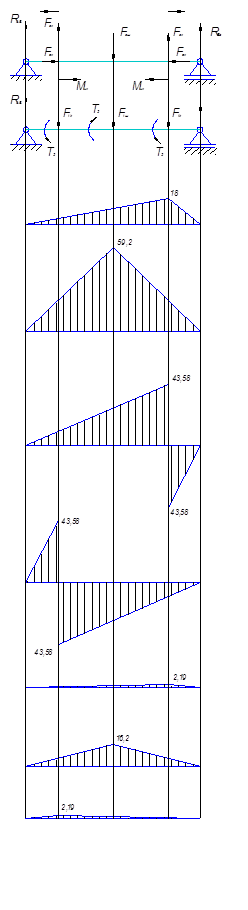

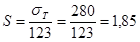

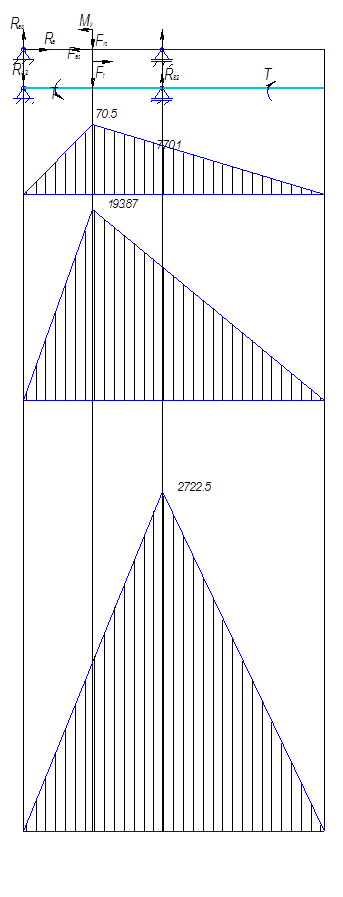

Ведомый вал.

Схема нагружения ведомого вала представлена на рис. 5.5.

Рис. 5.5. Схема нагружения промежуточного вала

Произведём расчёт сил действующих на вал:

Найдём реакции опор действующие на рассматриваемый вал.

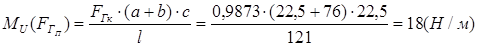

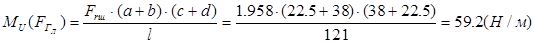

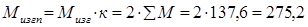

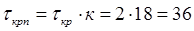

Найдём моменты действующие на вал и построим эпюру моментов.

; ;

; ;

; ;

Рис. 5.6 Эпюры моментов.

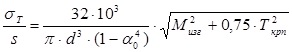

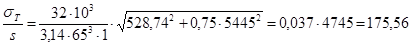

Проверка вала на выносливость

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

, ,

где  – коэффициент запаса для нормальных напряжений; – коэффициент запаса для нормальных напряжений;

– коэффициент запаса для касательных напряжений. – коэффициент запаса для касательных напряжений.

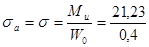

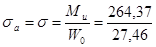

. .

Здесь  = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба; = 250 МПа – предел выносливости гладкого образца при симметричном цикле напряжений изгиба;

, ,  – для изменения напряжений изгиба по симметричному знакопеременному циклу; – для изменения напряжений изгиба по симметричному знакопеременному циклу;

– эффективный коэффициент концентрации напряжений для детали. – эффективный коэффициент концентрации напряжений для детали.

=

9,65 МПа. =

9,65 МПа.

, ,

где  = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,5 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,8 – коэффициент влияния абсолютных размеров детали. = 0,8 – коэффициент влияния абсолютных размеров детали.

= 3,45. = 3,45.

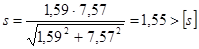

Коэффициент запаса

=

7,57. =

7,57.

Коэффициент запаса для касательных напряжений

. .

Здесь  = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения; = 150 МПа – предел выносливости гладкого образца при симметричном цикле напряжений кручения;

– для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу; – для нереверсивной передачи при изменении напряжений кручения по пульсирующему отнулевому циклу;

– эффективный коэффициент концентрации напряжений для детали; – эффективный коэффициент концентрации напряжений для детали;

= 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении. = 0,1 – коэффициент чувствительности материала к асимметрии цикла напряжений при кручении.

=

24,8 МПа. =

24,8 МПа.

, ,

где  = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца; = 2,4 – эффективный коэффициент концентрации напряжений для полированного образца;

= 1,25 – коэффициент состояния поверхности; = 1,25 – коэффициент состояния поверхности;

= 0,7 – коэффициент влияния абсолютных размеров детали. = 0,7 – коэффициент влияния абсолютных размеров детали.

= 3,8. = 3,8.

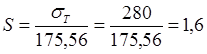

Коэффициент запаса

=

1,59. =

1,59.

Коэффициент запаса при одновременном действии нормальных и касательных напряжений

. .

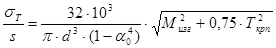

Расчёт на статическую прочность.

, ,

где б0

=0

. .

6.

Подбор и расчет шпоночного соединения

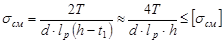

Для крепления колеса первой ступени и гибкого вала применена призматическая шпонка 20х12х20 ГОСТ 8789–68. Материал шпонки – сталь 45 ГОСТ 1050–88.

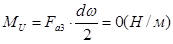

Наиболее опасной деформацией для шпонок и пазов является смятие от крутящего момента  : :

, ,

где  – рабочая длина шпонки, равная прямолинейной рабочей части боковой грани; – рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

= 34 мм – диаметр вала. = 34 мм – диаметр вала.

У шпонок исполнения А (со скругленными концами)  . .

В редукторах при среднем режиме работы допускаемые напряжения смятия принимают равными  МПа. МПа.

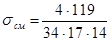

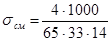

Действующее напряжение смятия:

=

0,06 МПа. =

0,06 МПа.  . .

Для крепления колеса второй ступени и гибкого вала применена призматическая шпонка 16х10х45 ГОСТ 8789–68. Материал шпонки – сталь 45 ГОСТ 1050–88. Наиболее опасной деформацией для шпонок и пазов является смятие от крутящего момента  : :

, ,

где  – рабочая длина шпонки, равная прямолинейной рабочей части боковой грани; – рабочая длина шпонки, равная прямолинейной рабочей части боковой грани;

= 65 мм – диаметр вала. = 65 мм – диаметр вала.

У шпонок исполнения А (со скругленными концами)  . .

В редукторах при среднем режиме работы допускаемые напряжения смятия принимают равными  МПа. МПа.

Действующее напряжение смятия:

=

0,13 МПа. =

0,13 МПа.  . .

7.

Выбор и проверочный расчёт подшипников

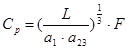

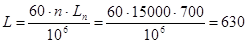

При частоте вращения  об/мин подшипники выбирают по динамической грузоподъемности. Выбор подшипников по динамической грузоподъемности состоит в проверке его расчетной долговечности при заданных условиях работы. об/мин подшипники выбирают по динамической грузоподъемности. Выбор подшипников по динамической грузоподъемности состоит в проверке его расчетной долговечности при заданных условиях работы.

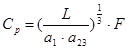

Номинальная долговечность подшипника в миллионах оборотов

, ,

где С – каталожная динамическая грузоподъемность данного типоразмера подшипника, Н;

Р – эквивалентная расчетная нагрузка на подшипнике, Н;

р = 3 – степенной показатель (для шарикоподшипников).

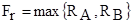

В качестве радиальной нагрузки на подшипник принимаем максимальную реакцию в опорах вала:  . .

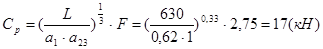

На ведущем валу принят подшипник 305 ГОСТ 8338–75. Каталожная динамическая грузоподъемность  = 17,6 кН. = 17,6 кН.

Радиальная нагрузка

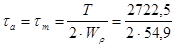

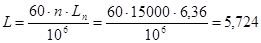

Динамическую грузоподъёмность определяют по формуле:

Здесь  ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников. ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

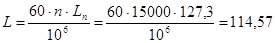

На промежуточном валу принят подшипник 307 ГОСТ 8338–75. Каталожная динамическая грузоподъемность  = 26,2 кН. = 26,2 кН.

Радиальная нагрузка

Динамическую грузоподъёмность определяют по формуле:

Здесь  ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников. ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

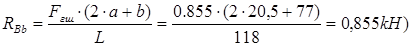

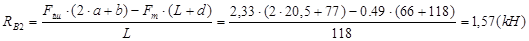

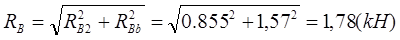

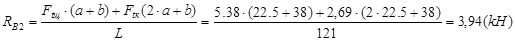

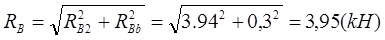

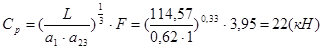

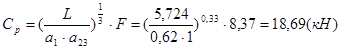

Подшипник ведомого вала.

На ведомом валу принят подшипник 311 ГОСТ 8338–75. Каталожная динамическая грузоподъемность  = 56 кН. = 56 кН.

Радиальная нагрузка  . .

Динамическую грузоподъёмность определяют по формуле:

Здесь  ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников. ; Ln

– расчётный ресурс, ч; n – частота вращения, мин -1

; а1

– коэффициент, вводимый при необходимости повышения надёжности; а23

– коэффициент, учитывающий качество материала подшипников.

Принятый подшипник отвечает условиям задания по динамической грузоподъёмности.

8.

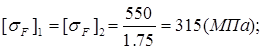

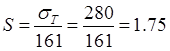

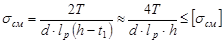

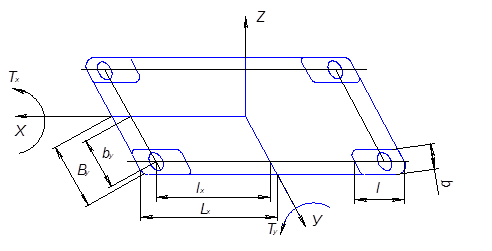

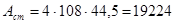

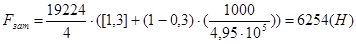

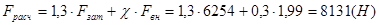

Расчёт болтового соединения с учётом не раскрытия стыка

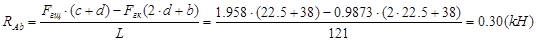

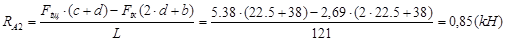

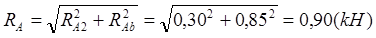

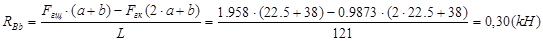

Рис. 8.1

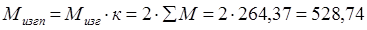

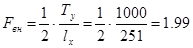

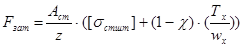

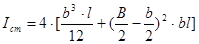

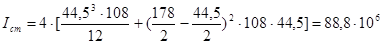

; ;

; ;

; ;

; ;

L и B – длина и ширина основания.

, , , ,

отсюда , ,  ; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

Условие выполняется.

9. Подборка смазки

Смазочные материалы в машинах и механизмах применяют с целью уменьшения интенсивности изнашивания, снижения сил трения, отвода от трущихся поверхностей теплоты и продуктов изнашивания, а также для предохранения деталей от коррозии.

Наиболее широкое распространение получили нефтяные жидкие масла.

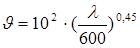

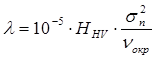

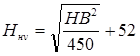

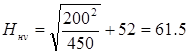

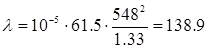

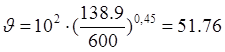

Для смазывания зубчатых передач со стальными колёсами значение вязкости определяется по формуле:

; ;

; ;

. .

Выбираем масло И-100А по ГОСТ 20799–75.

10. Компановка

Крутящий момент Т1

через муфту (13) передаётся на входной вал редуктора (1). С выходного вала момент передаётся на барабан ленточного конвейера (2) через зубчатую муфту (14). Двигатель крепиться к плите (3) болтом М12х2.58ГОСТ 7808–70 (4). Редуктор крепиться к плите 4-мя болтами М16х2.58ГОСТ 7808–70 (6).

Заключение

В процессе выполнения курсового проекта был спроектирован привод конвейера для перемещения грузов. Были выбраны материалы колеса и шестерни, произведены расчеты цилиндрической и планетарной передач на контактную выносливость, контактную прочность, выносливость при изгибе; выполнена проверка планетарной передачи на условия соседства, сборки и уравнение соосности. Вал первой ступени рассчитан на сложное сопротивление и выносливость, вал второй ступени – на кручение и выносливость. Выполнена проверка подшипников двух валов и барабана (водила) по динамической грузоподъемности, тепловой расчет передачи, подобраны фундаментные болты редуктора и проверены болты крепления двигателя к раме.

Список литературы

1. Киркач Н.Ф., Баласанян Р.А. «Расчет и проектирование деталей машин» – Харьков: Основа, 1991 г.

2. Васильев В.З., Кохтев А.А., Цацкин В.С., Шапошников К.А. «Справочные таблицы по деталям машин» – М.: Машиностроение, 1966 г.

3. «Расчет и проектирование зубчатых передач» – Харьков: ХАИ 1978 г.

4. Анурьев В.И. «Справочник конструктора – машиностроителя»: в 3-х томах – М.: Машиностроение, 1980 г.

5. «Курсовое проектирование деталей машин» под ред. Кудрявцева В.Н. – Ленинград: «Машиностроение», 1984.

|