Мiнiстерство освiти і науки України

Донецький національний технiчний унiверситет

Німецький технічний факультет

Магiстерськаробота

Тема роботи: "Розробка автоматичної роторної лінії складання деталей гідрозамка однобічного" КГУ3.020ПР-01

Виконавець

Студент групиВКУ-01

Васин М.А.

Донецьк – 2001

Реферат

Магістерська робота містить: 106 сторінок, 26 рисунків, 1 таблиця, 49 джерел, додатків.

Об'єкт дослідження: автоматична роторна лінія складання деталей гідрозамка однобічного КГУ3.020ПР-01 і зокрема роторна машина для складання металевого стопорного кільця і корпуса досліджуваного гідрозамка.

Мета роботи: підвищення ефективності виробництва гідрозамків КГУ3.020ПР-01 на основі комплексної автоматизації виробничого процесу за рахунок створення нової технології і високоефективної автоматичної роторної лінії.

У магістерській роботі проаналізований сучасний стан питання, на підставі чого визначені мета і задачі дослідження. На підставі розробленої структури технологічного процесу складання гідрозамка спроектована роторна лінія, що дозволяє ефективно автоматизувати даний процес складання, приведені її структурна схема і компонування. У роботі визначені параметри технологічного процесу складання корпусу (зокрема фіксування корпуса стопорним кільцем) за допомогою чисельного рішення задачі методом кінцевих елементів у програмі "ANSYS". Розроблено новий спосіб установки стопорного кільця в корпус гідрозамка і спроектована роторна машина, що дозволяє даний спосіб складання здійснити. Виконано розрахунок параметрів роторів. Оброблено і проаналізовані результати досліджень.

ГІДРОЗАМОК ОДНОБІЧНИЙ, СТОПОРНЕ КІЛЬЦЕ, РОТОРНА МАШИНА, АВТОМАТИЧНА РОТОРНА ЛІНІЯ СКЛАДАННЯ, ЧИСЕЛЬНИЙ АНАЛІЗ, ЦАНГА, КОНІЧНАМАТРИЦЯ, ТВЕРДОТІЛЬНА КІНЦЕВО-ЕЛЕМЕНТНА МОДЕЛЬ

Зміст

Вступ

1. Аналітичний огляд сучасного стану питання дослідження, мета і задачі роботи

1.1 Аналіз робіт з автоматизації складальних процесів

1.2 Аналіз сучасних складальних систем безперервної дії

1.3 Мета і задачі роботи

1.4 Аналіз вихідних даних

2. Технологічна частина

2.1 Особливості складальних операцій і умов їхнього здійснення на роторних машинах

2.2 Синтез структури технологічного процесу складання гідрозамка на основі теорії графів

2.3 Розробка маршрутного технологічного процесу складання гідрозамка на роторній лінії

2.4 Висновки

3. Дослідницька частина

3.1 Загальні положення

3.2 Розробка способу установки стопорного кільця в корпус

3.3 Дослідження напруженого стану металевого стопорного кільця

3.4 Висновки

4. Конструкторська частина

4.1 Особливості складальних роторних машин

4.2 Розробка структури автоматичної роторної лінії складання гідрозамка

4.3 Розробка компонувальної схеми лінії

4.4 Розробка роторної машини для установки стопорного кільця у корпус гідрозамка

4.5 Висновки

Висновок

Перелік посилань

Вступ

Найважливішою частиною вимоги економіки виробництва є створення такої виробничої техніки, що забезпечила б найбільшу віддачу при найменших витратах суспільної праці.

Рішення цієї задачі безпосередньо зв'язане з широким упровадженням принципово нових машин, що забезпечують високий ступінь автоматизму і безперервності виробництва, так званих роторних і роторно-конвеєрних машин (технологічних роторів), у яких транспортний рух предметів обробки безупинний і не обмежується технологічними факторами.

Підвищення технічного рівня машин і приладів значною мірою досягається удосконалюванням виробничого процесу, зокрема на етапі складання. Складання органічно зв'язане з усіма попередніми процесами; при створенні ж машини високої якості складанню належить вирішальна роль. Тому складальним роботам у машинобудуванні повинне бути приділена особлива увага. Аналіз сучасного стану різних етапів виробництва показує значне відставання в розвитку складальних процесів від заготівельних і механооброблюючих.

Велика частка витрат часу на складальні роботи в спільній трудомісткості виготовлення машин і тривалість спільного циклу складання роблять особливо актуальною проблему автоматизації складальних робіт. Значення рішення цієї проблеми визначається не тільки задачами підвищення якості продукції, економічності її виробництва і підвищення продуктивності праці, але зв'язано також з рішенням найважливішої соціальної задачі - зменшення, а потім і ліквідації стомлюючої фізичної ручної праці, що досягає в складальних процесах 60-80% [1-3].

Автоматизація виробничих процесів складання за допомогою застосування технологічних систем безперервної дії, виконаних на базі роторних і роторно-конвеєрних машин, особливо ефективна при масовому складанні виробів. Це визначається, у першу чергу, великою питомою вагою технологічних операцій третього класу в загальній структурі складальних процесів. До таких складальних операцій відносяться насамперед операції вільного комплектування елементів (вкладання, вставка, засипання, заливання і т.п.) і операції сполучення, що вимагають додатки технологічних зусиль для створення єдиного комплекту (запресовування, напресовка, свинчювання, завальцювання, керніння, пайка, склеювання і т.п.).

У звичайних умовах серійного виробництва для забезпечення економічної ефективності автоматичного складання повинні створюватися дешеві, гнучкі, швидкопереналагоджувальні складальні автомати, що збираються з уніфікованих і типових деталей і вузлів.

Але дотепер ще погано вивчені питання створення і функціонування автоматичних технологічних складальних систем безперервної дії для складальних процесів. Існуючі методи проектування технологічних систем безперервної дії засновані на простій елементарній кінематиці транспортного руху технологічних елементів і не дозволяють створювати високоефективні технологічні системи.

Тобто розробка методів проектування автоматичних технологічних складальних систем безперервної дії для складальних процесів є досить актуальною науковою задачею, що має важливе народногосподарське значення.

1. Аналітичний огляд сучасного стану питання дослідження, мета і задачі роботи

Технологічні процеси складання є досить важливим етапом у виготовленні виробів. Якість продукції, її працездатність багато в чому залежить від точності зборки. Складальні процеси безупинно ускладнюються й удосконалюються, їхня автоматизація призвела до створення в минулому сторіччі верстатів - автоматів зборки, а в даний час вимагає створення більш продуктивного устаткування. Автоматизація процесів складання відстає від рівня автоматизації заготівельних і металообробних операцій. Отже, для задоволення вимог по підвищенню продуктивності виробництва виробів необхідно велику увагу приділити підвищенню продуктивності процесів складання елементів виробу. Таким чином, рішення задач автоматизації складальних процесів є досить важливим і актуальним.

1.1 Аналіз робіт з автоматизації складальних процесів

До 50-х років основним напрямком автоматизації масового виробництва була автоматизація технологічних, формозмінних операцій. Потім стали розвертати роботи з автоматизації так званих допоміжних операцій. Головна особливість технічного прогресу на сучасному етапі розвитку машинобудівного виробництва полягає у впровадженні автоматизації в усі елементи виробничого процесу. Перехід до комплексної автоматизації виробництва на базі систем роторних машин дозволяє одержати техніко-економічний ефект [4].

При складанні в ще більшому ступені, ніж при виробництві деталей, практичне значення має комплексна автоматизація, тобто виконання ряду операцій у технологічній послідовності за допомогою автоматичних систем машин з безпосередньою передачею деталей з операції на операцію в орієнтованому стані, а не поопераційна автоматизація за допомогою окремих автоматичних машин [5]. Це порозумівається тим, що самі об'єкти зборки в переважній більшості випадків або не допускають нагромадження, збереження і транспортування деталей у масовому неорієнтованому вигляді, тобто взагалі не можуть бути завантажені в бункери автоматичних живильних пристроїв, або не забезпечують можливості автоматичної орієнтації і тому не дозволяють вирішити задачу автоматичного живлення операційних складальних машин.

Аналіз складального процесу показує, що здійснення комплексної автоматизації складальних і супутніх їм операцій найбільш доцільно провадити на автоматичних роторних лініях, тому що [6]:

1) машини 3-го класу - роторні лінії можуть бути створені для операцій усіх класів, що особливо важливо для виконання комплексу операцій, куди входять різні по фізичній сутності і тривалості циклу операції;

2) роторні лінії характеризуються спільною обробкою і транспортуванням руху інструмента і виробу, тобто характеризуються принципом безперервності;

3) роторні лінії дають можливість автоматизувати складальні процеси серійного виробництва, тому що ці машини мають універсальність і для серійного виробництва, що вирішується впровадженням багатономенклатурних ліній;

4) складальні роторні лінії дають можливість застосовувати спеціальні механізми підживлення, системи контролю, інформації і реагування на можливі відхилення від установленого рівня виробництва;

5) в автоматичних роторних лініях складання може бути застосований селективний спосіб складання виробів на основі властивості багатоканальності (багатоінструментальності) при постійному числі каналів і системі адресації складань між окремими роторами;

6) об'єднання операційних машин у жорстку автоматичну лінію, якими є складальні автоматичні роторні лінії, дає набагато більшу продуктивність на одиницю виробничої площі і самі пристрої дешевше, ніж машини, призначені для виконання лише однієї операції.

1.2 Аналіз сучасних складальних систем безперервної дії

Для того щоб проаналізувати існуючі системи безперервної дії для складання виробів, необхідно розглянути шлях розвитку автоматизації і роторних ліній взагалі і зокрема стосовно до складального виробництва.

Перші автоматичні роторні лінії для металообробки були створені в СРСР наприкінці 40-х років [4,6-8], автоматичні роторно-конвеєрні лінії почали поширюватися з початку 70-х років. Безсумнівна заслуга в цьому належить колективові конструкторського бюро під керівництвом академіка Л.Н. Кошкіна, що створив наукові основи комплексної автоматизації виробництва на базі автоматичних роторних і роторно-конвеєрних ліній. Промислове використання цих ліній дозволяє в порівнянні з роздільним автоматичним устаткуванням підвищувати продуктивність у 3-6 разів, знижувати трудомісткість виготовлення виробів у 2-4 рази, скорочувати займані площі в 3-10 разів і зменшувати виробничий цикл виготовлення продукції в 10-20 разів.

У нашій країні перші роторні машини для металообробки були створені в 1938-1943 роках [9], а вже до середини 50-х років були розроблені й успішно впроваджені у виробництво автоматичні роторні лінії, що виконують одночасно 3-4 технологічні операції. Заміна існуючого у той час одноопераційного устаткування автоматичними роторними лініями забезпечила скорочення виробничих площ і робочої сили в 4-5 разів, а тривалості виробничого циклу й обсягу незавершеного виробництва в сотні разів.

Для кінця 50-х - початку 60-х років характерні становлення й інтенсивний розвиток загальнотеоретичних принципів комплексної автоматизації виробництва на основі широких наукових досліджень, розробки методів розрахунку і проектування автоматичних роторних машин і ліній [9]. В ці роки завершується перехід від створення окремих зразків роторних машин і ліній до розробки комплексно автоматизованих ділянок, цехів і цілих виробництв із замкнутим циклом виготовлення виробів.

До початку 80-х років Л.Н. Кошкін дійде висновку, що якісно нові і більш високі техніко-економічні показники властиві роторно-конвеєрним машинам і лініям, у яких інструмент відділений від виконавчих органів і розміщений у гнучких транспортних конвеєрах [5,8].

Отже, еволюція роторних машин і ліній наступна.

Роторні лінії - одна з вищих форм автоматизації технологічних процесів, тому що міжмашинне і внутрімашинне транспортування потоку оброблюваних деталей здійснюється безупинно, з постійною швидкістю, що дозволяє легко регулювати продуктивність і якість процесів складання (обробки).

Автоматизація виробничих процесів на базі автоматичних роторних і роторно-конвеєрних ліній полягає у впровадженні комплексу наукових і технічних заходів щодо розробки мінімального числа інтенсифікованих технологічних операцій і створенню на їхній основі високопродуктивного устаткування, що виконує основні технологічні і допоміжні операції без особистої участі людини, в автоматичному режимі.

Рівні автоматизації відрізняються ступенем охоплення основних і допоміжних операцій технологічного процесу. Проілюструємо рівні автоматизації на прикладі еволюції роторних автоматичних ліній.

Перший рівень автоматизації – автоматизація робочого циклу технологічної машини, тобто створення напівавтоматів і автоматів. На цьому етапі автоматизується одна технологічна операція складання (обробки, контролю), а також допоміжні процеси, безпосередньо зв'язані з виконанням основних технологічних операцій [4-8,29-32].

У машинобудівних галузях промисловості найбільш поширені технологічні машини й агрегати з автоматизованим робочим циклом. У цих автоматах робочі і холості ходи періодично повторюються, і за кожен робочий цикл видається один оброблений виріб (або порція).

Перспективні багатопозиційні, багатошпиндельні машини-автомати з диференціацією і концентрацією елементів технологічного процесу [4-8]. Автомати, що мають один технологічний ротор з безперервним обертанням головного вала і безперервним транспортуванням потоку деталей і інструментів, відомі давно. Вони широко використовуються при механічному таблетуванні порошків і ліків, пресуванні сінажу, закачуванню банок з консервируємимі продуктами, виробництві патронів і т.п. [29,32]. Цей вид роторних машин-автоматів характеризується рівнобіжним способом концентрації однойменних елементів диференційованого технологічного процесу, тобто на всіх позиціях роторної машини здійснюється ідентичний технологічний вплив інструмента або середовища на оброблювану деталь, при якому змінюються геометричні розміри або фізико-хімічні властивості деталі.

У роторних машинах можна реалізувати [4-8,29,32] принцип послідовної дії, відповідно до якого різнойменні елементи технологічного процесу концентруються на робочих позиціях ротора відповідно до технологічного маршруту складання (обробки, контролю). Виріб, переданий послідовно, за кожен оборот ротора, з однієї робочої позиції на іншу, поступово одержує запрограмований обсяг технологічних впливів.

У роторних машинах паралельно-послідовної дії [4-8,29-32] мається ряд рівнобіжних потоків обробки, у кожнім з яких технологічний процес диференційований по робочих позиціях.

На першому рівні автоматизації технологічні машини-автомати й агрегати утворюють незалежні модулі, тому об'єднання їх у виробничі системи представляє визначені труднощі. Міжверстатне транспортування деталей, нагромадження заділів, поділ або з'єднання потоків деталей при їхній передачі на чергову операцію складання (обробки, контролю) здійснюється вручну або за допомогою засобів механізації [4-25].

Другий рівень автоматизації - автоматизація системи машин, створення автоматичних ліній. На цьому рівні автоматизації технічні рішення виходять за рамки конкретних технологічних операцій, охоплюючи весь технологічний процес, що являє собою сукупність операцій одержання конструкційних матеріалів, їхньої обробки, складання і контролю деталей, складальних одиниць, виробів у цілому. У цьому випадку повинні бути автоматизовані процеси, безпосередньо з технологією обробки не зв'язані: доставка до машин деталей, матеріалів, середовищ, міжверстатне транспортування, нагромадження міжопераційних заділів, видалення відходів і т.п.

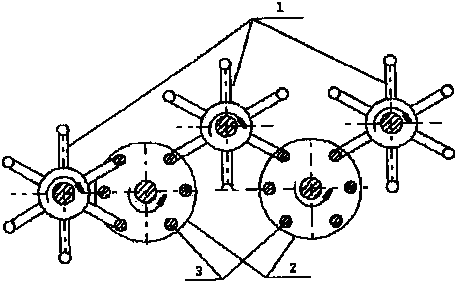

Автоматична роторна лінія - система роторних автоматів, розташованих у технологічній послідовності, об'єднаних автоматичними механізмами і пристроями для транспортування деталей, поділи і з'єднання їхніх потоків, нагромадження заділів, зміни орієнтації деталей, видалення відходів, а також системою керування. Усередині лінії інструменти й оброблювані деталі утворюють безупинно рухаючий транспортно-технологічний потік, у якому транспортні і технологічні функції сполучені за часом. Типова структурна схема автоматичної роторної лінії представлена на рис.1.1.

Типова автоматична роторна лінія [4-10] складається із сукупності транспортних 1 і технологічних 2 роторів. Предмет обробки 3 за допомогою транспортних роторів 1 після завершення операції обробки на одному з технологічних роторів 2 передається на наступний технологічний ротор.

Рисунок 1.1 – Типова автоматична роторна лінія.

Відмінна риса автоматичної роторної лінії - сполучення транспортних і технологічних функцій; при цьому регламентований потік оброблюваних деталей з постійною швидкістю проходить усі технологічні операції (від заготівельних до складальних і комплектуючих). Звичайно автоматичні роторні лінії поділяють на ділянки по 3...10 технологічних операцій (роторів), між якими встановлюють бункери міжагрегатних (міжучасткових) запасів деталей. На кожній ділянці автоматичної роторної лінії існує жорсткий міжагрегатний зв'язок, при якому технологічні ротори й агрегати за допомогою транспортних засобів (перештовхувачів, перевантажувачів, транспортних роторів і ланцюгів) блокуються воєдино і працюють у єдиному ритмі. Підвищення надійності і збільшення продуктивності автоматичної роторної лінії при незмінних технологічних процесах і конструкціях роторних автоматів досягають структурним ускладненням ліній - розподілом їх на ділянки (секції) з установкою міжучасткових накопичувачів деталей.

Третій рівень автоматизації - комплексна автоматизація систем машин і агрегатів, створення автоматизованих і автоматичних ділянок, цехів і заводів [4-12,17,21,23]. Автоматизація цього рівня охоплює сукупність технологічних процесів на ділянці або в цеху з відповідним ускладненням функцій транспортування деталей і складання виробів, подачі до автоматичних ліній запасних інструментів і відновлення обробних середовищ, видалення відходів виробництва й особливо автоматичного керування і регулювання.

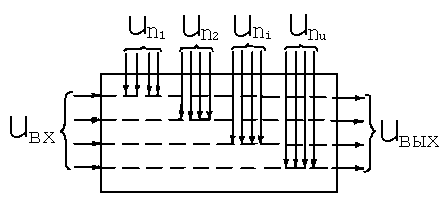

Аналіз існуючих автоматичних роторних ліній складання показав, що найбільш поширеними і відносно простими є ті лінії, у яких на вхід звичайно подається набір (комплект) деталей або виробів, хоча це зменшує число струменів роторної лінії і знижує продуктивність на виході роторних машин у порівнянні з продуктивністю першого ротора. Більш різноманітні схеми характерні для складання (монтажу) [6], при якому на вхід лінії подається потік базових деталей, поділюваний на U струменів, а деталі, що збираються, надходять у технологічно встановленій послідовності. Деталі різної номенклатури можуть подаватися також поштучно або порціями (наприклад, при виготовленні армованих виробів із пластмас).

Рисунок 1.2 – Принципова схема роторних машин для складання:

Uвх

, Uвих

– число вхідних і вихідних потоків роторнихмашин;

Un

– число струменів складальних роторів

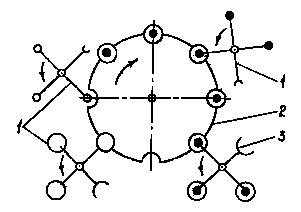

Рисунок 1.3 – Типова структурна схема роторних машин для одноно-менклатурних процесів складання:1,2,3 – відповідно завантажувальний, технологічний і ви-вантажувальний ротори.

Як приклад автоматичної роторної лінії з безперервним транспортуванням і складанням об'єкта розглянемо такі існуючі лінії, як роторна і роторно-конвеєрна лінії автоматичної складання вузла штовхальника паливного насоса [4], що складається із шести деталей, (рис.1.4) і роторно-конвеєрна лінія для складання аерозольного клапана [9] (рис.1.5).

Рисунок 1.4 – Варіанти побудови роторних і роторно-конвеєрних машин для складання паливного насоса:

а – роторний варіант із виконанням складання в техноло-гічному роторі і з вільним транспортуванням складаємих елементів у кліщових захватах транспортно-го ротора;

б – варіант із центральним технологічним (складальним) і периферійним транспортними роторами;

в – роторно-конвеєрний варіант із транспортуванням дета-лей, що збираються, у пристосуваннях-супутниках.

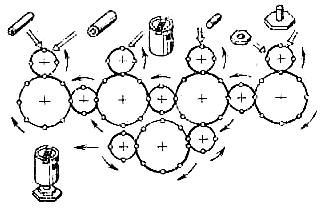

Рисунок 1.5 – Роторно-конвеєрна лінія ЛСКА-1000 для складання аэро-зольного клапана:

I,II – приймання ніпеля;

III – приймання корпуса;

IV – зняття комплекту "ніпель-корпус" з конвеєра;

V,Vi

- приймання корпуса;

VII – приймання пружини;

VIII – приймання штока;

IX – сполучення комплектів і контроль комплектності;

X – обтиск клапана;

XI,Хij

– вакуумування;

XIII – витримка і контроль герметичності.

Роторно-конвеєрна лінія (рис.1.5) складається з завантажувальних, технологічних і контрольних роторів, зв'язаних між собою транспортно-технологічними конвеєрами. Кожний ротор має декілька робочих позицій, оснащених однотипними пристроями для виконання певних операцій, властивих даному роторові. У верхній частині кожного завантажувального ротора розташований бункер для деталей одного найменування. Механічне блокування завантажувальних і технологічних пристроїв виключає можливість складання клапана при відсутності хоча б однієї комплектуючої деталі.

Робота лінії (рис.1.5) здійснюється в такий спосіб. У бункер кожного завантажувального ротора засипають деталі одного найменування. З бункера деталі надходять у пристрої кожної позиції, що орієнтують, ротора, де всі деталі одержують необхідну орієнтацію і видаються поштучно в гнізда конвеєра, що визначений час рухається разом з позиціями ротора. Таким чином, обходячи послідовно ротори завантаження 2, 10, 11, перший конвеєр одержує в кожне своє гніздо кишеню (5-6), у кишеню – пружину (7), на пружину – шток (8). Причому пружина і шток не подаються, якщо в гнізді відсутня кишеня. При наступному переміщенні конвеєр 1 підходить до роторові контролю комплектності 3 складання "кишеня-пружина-шток". При відсутності пружини чи штока кишеня витягається з гнізда конвеєра і скидається в спеціальний збірник. У контрольно-технологічний ротор обтиску 4 перший конвеєр подає комплект "кишеня-пружина-шток".

Одночасно, другий конвеєр 12, обходячи послідовно ротори 9 і 8 для подачі ніпеля і корпуса, подає в ротор обтиску 4 комплект "ніпель-корпус", при цьому подача ніпеля без корпусу або корпуса без ніпеля виключається (2-4). У роторі обтиску 4 провадиться сполучення двох комплектів в один повний комплект, що складається з усіх деталей клапана (9-10). Перед з'єднанням усіх деталей у єдиний вузол здійснюється контроль наявності кишені, при відсутності якого корпус з ніпелем скидається в збірник. Усі деталі збираються в єдиний вузол за допомогою обтиску корпуса клапана.

Зібраний клапан транспортується першим конвеєром 1 до ротора вакуумування 5, що переносить кожен клапан із гнізда першого в гніздо третього конвеєра 7 і здійснює вакуумування і контроль герметичності кожного клапана (6-8). Клапани надходять у ротор видачі клапанів 6, у якому негерметичні клапани скидаються в спеціальний збірник, а герметичні клапани надходять у лоток придатних клапанів.

1.3 Мета і задачі роботи

Процес складання - один з найважливіших етапів при виготовленні машин будь-якого типу і класу. Якщо автоматизацією механічної обробки деталей займаються досить давно [4,6-10] (у період другої світової війни на роторних автоматах виготовляли патрони і снаряди), то автоматичне складання знайшло менше застосування через наступні основні причини:

1)недостатньо розроблені наукові основи автоматичної складання:

– недостатньо розглянуті питання побудови структур автоматичних техноло-гічних складальних систем;

– не повною мірою розглянуті методи проектування автоматичних техноло-гічних складальних систем;

– не повністю розглянута кінематика рухів складальних компонентів;

– не зачіпалися питання маршрутизації проміжних складальних компонент для складальних процесів;

2)складність втілення в конструкторському плані через необхідність прийняття нестандартних рішень по кожному виду елементів, що сполучаються;

3)автоматизація складальних процесів економічно виправдана тільки в крупносерійному і масовому виробництвах.

В основному, приділялася увага дискретному автоматичному складанню, тобто складання відбувається тільки за допомогою роботів, що здійснюють маніпуляції, подібні людським [12,16,19,19,24,26,27,27].

Тобто складальні процеси мають низький рівень автоматизації через велику номенклатуру виробів, перспективне застосування роторних і роторно-конвеєрних машин і ліній, але воно обмежено через відсутність загальних принципів і методів проектування складних технологічних систем складання.

Метою даної роботи є підвищення ефективності складальних операцій на основі комплексної автоматизації виробничого процесу за рахунок створення нової технології і високоефективної автоматичної роторної лінії. Тобто необхідна розробка методів проектування технологічних систем безперервної дії для складальних процесів, що забезпечують підвищення продуктивності і рівня автоматизації виробничих процесів за рахунок використання якісно нових структур і особливостей кінематики автоматичних технологічних систем безперервної дії.

Для досягнення поставленої мети необхідно вирішити наступні задачі:

1) розробити високопродуктивний технологічний процес складання гідрозамка;

2) розробити новий спосіб складання виробу на прикладі гідрозамка однобічного;

3) досліджувати особливості напруженого стану стопорного кільця при складанні;

4) розробити принципову конструкцію робочого ротора;

5) визначити вихідні дані для проектування роторної лінії;

6) розрахувати кінематичні і силові параметри ротора для складання деталей гідроциліндра;

7) розробити принципову структуру і компонування автоматичної роторної лінії;

8) досліджувати характерні риси роботи автоматичної роторної лінії.

1.4 Аналіз вихідних даних

У вугільній промисловості використання механізованих кріпей надзвичайно необхідно. Механізована кріп складається із секцій або комплексів, насосної станції, розподільної і контрольно-регулюючої апаратури і гідрокомунікацій. По характеру взаємодії з покрівлею розрізняють[28]:

- кріпи, що пересуваються без утрати контакту з покрівлею, що особливо необхідно при виїмці вугілля в лавах з хитливою покрівлею;

- кріпи, у яких при пересуванні немає контакту з покрівлею.

Одними з головних деталей механізованих кріпей, що забезпечують надійну їхню роботу, є гідрозамки – гідрокеровані зворотні клапани, призначені для запирання і розвантаження порожнин гідроциліндрів. Вони забезпечують герметизацію і розвантаження поршневих порожнин гідростійок механізованих кріпей при тиску робочої рідини до 50 МПа.

Рисунок 1.6 – Гідравлічна стійка

У секціях шахтних кріпей М87РОЗУМ, 1КД80, КМТ (рис.1.6) використовується гідрозамок однобічний типу КГУ. До технічної характеристики гідрозамка однобічного КГУ3.020ПР-01 (рис.1.7) відноситься наступне [28]:

номінальна витрата робочої рідини – 80 л/хв;

перепад тиску при відкритті – не більш 0,8 МПа,

при номінальній витраті – не більш 4 МПа;

тиск керування при розвантаженні – не менше 10 МПа.

Рисунок 1.7 – Гідрозамок однобічний типу КГУ3.020ПР-01

Даний гідрозамок має досить велику довговічність, його конструкція виключає виникнення гідроударів при розвантаженні гідростійок.Базовим елементом гідрозамка є корпус, призначений для базування й установки в ньому деталей, що безпосередньо виконують головну функцію гідрозамка.Ключовою деталлю в даному складальному вузлі є металеве стопорне кільце, що стопорить усі деталі усередині корпуса, тобто запобігає "розсипанню" гідрозамка.Отже, надійність усього виробу залежить від точності складання даних деталей – корпуса з металевим стопорним кільцем. Забезпечення даної точності і є задачею даної роботи.Розроблювальний проект передбачає програму випуску гідрозамка в 2млн.шт./рік для забезпечення даними деталями заводи СНД, такі як: Санкт-Петербургський машзавод "Пневматика", Нижньоновгородський машзавод, Рутченковський завод "Гормаш", Горловський, Дружковський і інші машинобудівні заводи.

2.Технологічна частина

Задачею технології є визначення і використання на практиці найбільш ефективних, економічних виробництв і процесів. Одним з основних напрямків розвитку сучасних технологій є перехід від переривчастих (дискретних, циклічних) технологічних процесів до безперервних потокових процесів, що забезпечують більш ефективне використання устаткування й інші ресурси. Отже, задачею даного розділу є розробка такого технологічного процесу складання гідрозамка, що дозволяє здійснити дану складання безупинно, з мінімальними втратами часу, а значить з мінімальним використанням устаткування і т.д.

2.1 Особливості складальних операцій і умов їхнього здійснення на роторних машинах

У комплекс технологічних процесів складання входять процеси досить різноманітного цільового призначення.

Технологічний процес автоматичного складання виробу складається з наступних переходів [2,5,14,16,20,26]:

1) завантаження деталей, що сполучаються, у бункерні або інші завантажувальні пристрої і подача їх у що захоплюють, що відтинають і подають пристрої в попередньо чи остаточно орієнтованому положенні;

2) захоплення, обсічення і подача деталей, що сполучаються, у що орієнтують і базують пристрої складального пристосування;

3) орієнтація з необхідною точністю щодо положення поверхонь деталей, що сполучаються, на складальних пристроях, що базують;

4) з'єднання і фіксація сполучених деталей з необхідною точністю;

5) контроль необхідної точності відносного положення сполучених деталей або складальної одиниці;

6) завантаження і транспортування готової складальної одиниці.

Крім власне складальних операцій, що забезпечують комплектацію елементів виробу, що збираються, у заданій орієнтації і їхнє взаємне сполучення, у цей комплекс входять операції:

а) обробки поверхонь (зокрема сполучень), що забезпечують герметичність, антикорозійність, антифрикційність, ізоляцію чи необхідний зовнішній вигляд;

б) що мають за мету зміну фізичних властивостей виробу або його частин (сушіння, зарядка, просочення і т.п.);

в) контролю;

г) консервації, упакування готових виробів.

До складальних процесів варто віднести й операції регулювання, настроювання чи налагодження, що мають метою довести визначені властивості виробів до заданих умов. Ці операції в більшості випадків ще не мають кінематичну визначеність, і тому питання їхньої автоматизації являє собою особливу проблему.

При виконанні автоматичного складання виробів найважливішими елементами складального виробництва є орієнтація компонентів, що збираються, у просторі і подача їх на позиції складання, здійснювана за допомогою завантажувальних пристроїв [14,20,38-40]. В умовах автоматичного складання завантажувальні пристрої виконують у вигляді самостійних вузлів, органічно зв'язаних зі складальним устаткуванням. У гнучких виробничих системах складання найбільш ефективне використання бункерно-орієнтуючих касетних і магазинних завантажувальних пристроїв у міру убування [15,22,36]. Одним з найважливіших етапів автоматичної складання є орієнтування деталей з необхідною точністю відносного положення поверхонь деталей, що сполучаються, на складальних пристроях, що базують. При цьому деталі повинні розташовуватися так, щоб можна було легко здійснити їхнє сполучення при встановлених допусках на розміри і відносні повороти поверхонь, що сполучаються. Цей етап є самим відповідальним і від нього залежить працездатність складального устаткування і якість складання. Структура і зміст складового етапу орієнтування компонентів, що збираються, у просторі і подача їх на позицію визначається видом застосовуваного завантажувального пристрою [15,22,36].

У залежності від побудови складального устаткування [22] базування деталей на позиції складання може провадитися при вертикальному, горизонтальному і похилому положенні осі деталей, що збираються. Вибір способу базування залежить від конструкції деталей, що збираються, і складального устаткування необхідного зусилля замикання деталі після базування, характеру і точності сполучення.

При складанні базова деталь у більшості випадків залишається нерухомою щодо рухомих деталей, що приєднуються. Деталі, що сполучаються, можуть базуватися як по поверхнях, що сполучаються, так і по допоміжним [2,14,20,26,27]. При цьому найбільше застосування при базуванні знаходять циліндричні, плоскі, різьбові, конічні і комбіновані поверхні. Конструктивні форми поверхонь деталей, що сполучаються, що базують, безпосередньо впливають на вибір схеми пристроїв, що базують, [14,20].

Як настановні елементи пристроїв, що базують, використовуються плити, призми, опори, центри, циліндричні або конічні пальці й оправки, косинці й ін. Базова деталь звичайно затискається в пристрої, що базує, за допомогою затискних елементів з метою забезпечення необхідної її стійкості проти виникаючих у процесі складання сил і моментів, що прагнуть змістити її. У ряді випадків [2,14] базова деталь може вільно встановлюватися в пристрій, що базує, що дозволяє спростити конструкцію пристрою, що базує, за рахунок виключення затискних елементів і приводів до них. Розрахунок сил затиску базової деталі варто провадити з урахуванням найбільших значень моментів [14].

На вибір конструкції пристроїв, що базують, впливають геометрична форма, розміри, маса, фізико-механічні властивості матеріалу компонентів, що збираються, способи подачі їх у зону складання, необхідна точність базування, вид застосовуваного устаткування, вид застосовуваного складального устаткування і транспортного пристрою. Найбільш ефективними в гнучких виробничих системах складання програмувальні універсально – переналагоджувані пристрої, що базують. З метою підвищення відносного орієнтування деталей, що збираються, необхідно використовувати принцип сполучення баз, тому більш ефективно використовувати пристрою з напрямними.

На вибір конструкції виконавчих складальних механізмів (пристроїв) впливають геометрична форма і розміри (діаметр, довжина, ширина, площа) поверхонь, що сполучаються, характер посадки в сполученні, види руху робочого органу і т.д.

Контроль наявності деталей, що збираються, на складальних пристроях, що базують, і контроль необхідної точності відносного положення сполучених деталей або складальної одиниці є необхідними елементами складальних пристроїв, від яких залежить якість складання і працездатність складальних пристроїв. Розмаїтість контрольних операцій при складанні визначається тим, що на відміну від контролю при виробництві деталей, де головним чином перевіряються геометричні розміри і форма заготівель, провадиться контроль наявності елементів, що збираються, контроль якості сполучення, а також контроль різноманітних технічних характеристик виробу. Тому і характер зворотних зв'язків при виконанні складальних процесів в автоматичних лініях більш різноманітний і більш складний, ніж при виконанні операції механічної обробки [9].

Тривалість складальних операцій різна. Власне складальні операції і контроль геометричних і деяких фізичних параметрів нетривалі й обчислюються секундами і частками секунди. Операції ж перетворення поверхні, структури й інших фізичних властивостей і технічних характеристик і деякі операції контролю більш тривалі й обчислюються хвилинами, а іноді і годинами.

Найбільш простим і поширеним складальним процесом є сполучення двох таких елементів, що можуть бути з достатньою точністю попередньо зцентрований в блоці інструменту по їх зовнішніх поверхнях. Такими елементами є, наприклад, деталі, у яких зовнішні поверхні використовуються в якості базових при попередньому центруванні і є досить строго співвісними з поверхнями сполучення або збігаються з однією з них. Подібні складальні операції виконують у блоках інструменту з попереднім центруванням деталей, що сполучаються, за допомогою співвісно розташованих що центрують і направляють втулок.

У власне складальних операціях існує імовірність неправильного положення елементів, що підлягають складанню при їхньому надходженні в прийомні гнізда інструментального блоку (неповне входження, перекіс, зворотна орієнтація і т.п.). Автоматичним реагуванням на такого роду порушення нормальних умов процесу є відмовлення від здійснення робочого руху в інструментальному блоці, у результаті чого забезпечується виключення браку й ушкодження робочого інструменту. Реагування в залежності від величини технологічних сил може здійснюватися за допомогою рефлекторних механічних, гідравлічних або гідромеханічних розподільних пристроїв [9].

Відмовлення від робочого ходу, чинений по показанню автоматичного контрольного приладу, що виявляє неправильності положення підлягаючій складанню деталей, може доповнюватися іншими видами реагування в залежності від ряду умов. Так, якщо даний вид відхилення є досить рідким, якщо порушення нормального ходу процесу (наприклад, унаслідок неправильного положення деталі) не може бути усунуте в збірному роторі автоматично і якщо незібрані деталі передаються на наступний транспортний ротор, то відмовлення від робочого ходу доповнюється видаленням цих деталей з потоку.

В умовах автоматичного виконання операції істотного значення набуває такий вид відхилення, як відсутність однієї з деталей, що збираються, унаслідок її неподання, випадання з транспортного ротора або відбраковування через неправильні розміри або орієнтацію. Відсутність однієї з деталей, що збираються, є порушенням процесу, що вимагає автоматичного реагування не тільки тому, що воно веде до некомплектності вузла, що збирається, (виробу), але також і тому, що робочий рух інструмента при відсутності однієї деталі може в ряді випадків порушити працездатність даної позиції ротора і зажадає його зупинки [9]. Реагування на це відхилення полягає також у відмовленні від робочого ходу відповідним інструментом (у даному випадку пуансоном), унаслідок чого деталь, що надійшла, залишиться в роторі на повторний цикл у вихідному положенні до початку наступного циклу або взагалі до надходження чергової комплектуючої деталі. Реагування на неправильне положення деталі полягає в тому, що проходження однієї з деталей на повторний цикл у вихідному положенні використовується для того, щоб дати команду не на припинення подачі всіх деталей у даний робочий орган, а лише на видалення з попереднього живильного транспортного ротора або залишення в ньому лише тієї чергової деталі, що виявилася в даному органі некомплектної від попереднього циклу.

2.2 Синтез структури технологічного процесу складання гідрозамка на основі теорії графів

Технологічний процес складання [14,19,20,26,27,41] – це частина технологічного процесу, що передбачає дії по установці й утворенню сполучення складових частин виробу. Виділяють вузлову і загальну зборки виробу: при вузловій зборці її об'єктом є складова частина виробу, при загальній – виріб у цілому. Технологічний процес складання складається з операцій, переходів, ходів, прийомів, установів, позицій.

Технологічний процес складання – це сукупність операцій по з'єднанню деталей у визначеній технічно й економічно доцільної послідовності для одержання складальних одиниць і виробів, що цілком відповідають установленим для них вимогам. Технологічні процеси складання проектуються на етапі технологічної підготовки виробництва. Їх розробляють раніш, ніж технологію виготовлення деталей, тому що це дозволяє, виходячи з забезпечення виробом заданої функції, вносити зміни в конструкцію окремих деталей з метою підвищення їхньої технологічності.

Знання структури складання необхідно для вибору раціонального варіанта технологічного процесу, установлення доцільного ступеня спеціалізації збирачів, найвигіднішого розподілу процесу на частини з метою підвищення серійності і завантаження робочих місць, а також для визначення зв'язку з виробничим процесом у цілому. На структуру складальних процесів впливають конструкція виробу, його розміри і маса, програма випуску, час складання, ступінь кооперації виробництва, місце розташування складних ділянок і цехів.

Вихідні дані для розробки технологічного процесу складання по характеру використання поділяють на перспективні, основні, керівні і допоміжні [2,3,19,20]. До перспективного відносяться дані про програму випуску виробів заводом або цехом на тривалий період (бажано на час окупності основних фондів). До основних матеріалів відносяться: складальні креслення виробів, технічні умови складання, іспитів і приймання, програма випуску, терміни виконання завдань, відомості про діюче виробництво (наявність устаткування, пристосувань, інструменту, транспортних засобів, міжопераційних накопичувачів, структура і технологічні можливості діючої виробничої системи). Керівні матеріали містять у собі стандарти різного рівня на засоби технологічного оснащення, планування ділянок і цехів, нормативи для розрахунку норм часу, бланки даних про діючі типові і групові технологічні процеси складання. Допоміжні матеріали містять довідники, звіти про виконувану науково - дослідницьку роботу і т.п.

На першому етапі проектування [2,3,19,20] технологічного процесу складання аналізуються вихідні дані. При цьому оцінюють конструкцію виробу на технологічність структури і параметрів, визначають відповідність методів складання, галузі їхнього застосування. Потім приступають до розробки технологічних схем складання виробу. При визначенні послідовності складання враховують різні ланцюги. В умовах автоматизованого виробництва технологічна схема складання значно впливає на структуру автоматизованого комплексу. По розроблених технологічних схемах складання визначають зміст операцій, а потім нормують техпроцес. При цьому виділяють декілька характерних операцій і по укрупнених нормативах часу (або по інших наближених методах нормування) установлюють їхню тривалість. Потім визначають тип виробництва і вибирають організаційні форми складання. Потім приступають до розробки маршрутної технології загального і вузлового складань, у результаті чого одержують послідовність і зміст технологічних і допоміжних операцій. Важливе питання при розробці маршрутної технології – вибір схем базування; при його рішенні прагнуть до сполучення і сталості баз. Наступний етап проектування – визначення типу складального устаткування, оснащення і підйомно-транспортних засобів. Потім розробляють операційну технологію, після чого остаточно нормують операції й оцінюють варіант операційної технології. Якщо цей варіант не задовольняє, то його коректують шляхом зміни технологічної схеми складання, маршрутної або операційної технології. Завершальним етапом є техніко-економічний аналіз варіанта технологічного процесу складання в цілому: якщо варіант не задовольняє, то його коректують, у противному випадку оформляють документацію, що відображає технологічний процес складання.

Відповідно до приведеного алгоритму послідовності розробки технологічного процесу складання розглянемо техпроцес складання гідрозамка однобічного КГУ 3.020ПР-01 (рис. 2.1).

Рисунок 2.1 – Загальний вигляд гідрозамка однобічного КГУ 3.020ПР-01

Гідрозамок однобічний складається з таких деталей, як корпус, поршень, штовхальник, втулка і золотник, укомплектованих разом із прокладками і кільцями, також до складу виробу входить дві циліндричні пружини, втулка (без ущільнювального кільця) і гайка. Перед складанням всі деталі необхідно промити, щоб їхня чистота відповідала вимогам. До гідрозамка пред'являються високі вимоги, отже, необхідно дотримувати такі положення, як: гумові і захисні кільця і місце їхньої установки необхідно змазувати вершковою олією И-20А ДСТ 20799-75, не допускається їхнє перекручування й ушкодження; при складанні гайку загортати моментом не менш 50 Н*м до упору.

Вибираючи вид складання, будемо керуватися наступним. Існує 3 види складання виробів: рівнобіжна, послідовна і змішана (паралельно-послідовна). Очевидно, що з погляду максимальної продуктивності, найбільш ефективним складанням є рівнобіжне складання. Однак не всі вироби можуть піддаватися рівнобіжному складанню. Вид складання виробу прямо залежить від конструкції виробу.

Змішане складання є сполученням рівнобіжного і послідовного складання. Цей вид складання найбільш ефективний для застосування до виробів, що складаються з окремих вузлів. Усі вузли збираються паралельно, а потім послідовне складання забезпечує повне складання виробу.

Згідно [42] доведено, що корпус 4 і гумові кільця 17 ефективніше з'єднувати в одне складальне з'єднання одночасне. Їхнє послідовне складання приводить до збільшення кількості переходів, що спричиняє додаткове збільшення часу циклу складання компонентів і як наслідок збільшення часу циклу складання усього виробу.

Отже, складання гідрозамка КГУ провадиться в наступному порядку. У корпус 4, на який одягнені два гумових кільця 17, вставляється попередньо зібраний складальний вузол, що складається з поршня 1 з ущільнювальним кільцем 16 і штовхальник 10 з кільцем; у канавку між корпусом і поршнем уставляється стопорне кільце 2. Далі провадиться вставка в отриману складальну одиницю пружини 1. Втулка 11 разом з кільцем 15 встановлюється в корпус до упору, а потім золотник 6 разом з гумовим кільцем 14 і прокладкою 5 встановлюється в даний складальний вузол до гумового кільця. Потім послідовно уставляється втулка 7, пружина 12 і закручується гайка 9 до упору.

Представимо даний технологічний процес у вигляді технологічної схеми складання. Технологічна схема складання – графічне зображення порядку комплектування (послідовності складання) виробу і складальних одиниць [2,3,20].

На даній схемі кожен елемент виробу (складального вузла) умовно позначений прямокутником, у якому записане найменування елемента на верхній полиці, номер елемента (позиція) у нижньому лівому куті і кількість у нижньому правом. Над горизонтальною лінією, що з'єднує базову деталь і виріб, розташовуються в порядку послідовності складання прямокутники, що умовно позначають деталі, а нижче – складальні одиниці (також у порядку їхнього складання).

Рисунок 2.2 - Технологічна схема складання гідрозамка КГУ 3.020ПР-01

Відомо [2,27], що послідовність складання виробу можна розглянути за допомогою теорії графів.

Теорія графів використовується для рішення багатьох задач у різних галузях науки і техніки. Достоїнство графів полягає в наочності. Теорія графів має гнучкість, що дозволяє враховувати як прямі, так і зворотні зв'язки, визначати дії перешкод, оцінювати вплив однієї перемінної або складової на іншу в будь-якій точці системи. Переваги використання теорії графів тим істотніше, ніж складніше досліджувана система.

Граф G задається непорожньою множиною Х={X1

,X2

,X3

,…,Xp

} елементів, що називають вершинами, і множиною U={U1

,U2

,U3

,…Up

} зв'язків, названих ребрами. Вершини графічно позначають крапками, ребра - лініями зв'язку. Якщо ж напрямок зв'язків істотно, то його показують на ребрі стрілкою, і таке орієнтоване ребро називають дугою.

Опишемо структуру складання гідрозамка графом, в якому вершинам відповідають деталі або складальні одиниці, а ребрам – зв'язки між ними.

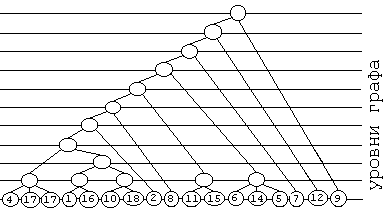

Рисунок 2.3 - Граф технологічної схеми складання гідрозамка (на пер-шому рівні графа знаходяться всі деталі і складальні одиниці, що підлягають складанню)

Отже, якщо множину X розбити на непересічні підмножини Xij

різних ієрархічних рівнів і врахувати структуру виробу і реальні зв'язки між компонентами при складанні, то виріб як система описується інформаційною моделлю у формі графа [27]. Такий граф визначає схему потоку інформації в системі від вихідних даних до кінцевого результату.

Сформуємо структуру інформаційного графа, що описує модель складання гідрозамка, що повинна бути автоматизована. Складання даного гідрозамка розчленуємо на дев'ять етапів (рис.2.4), реалізація відповідає виведеним компонентам, тобто кожному етапові відповідає складання корпуса з черговою деталлю або складальною одиницею. Виведені компоненти описують у вигляді окремих вихідних графів Gi

(Xi

,Ui

), де Xi

, Ui

– множини вершин і дуг цього графа.

На 1-ому етапі на корпус гідрозамка, позначений індексом структурного компонента моделі x1

,одягається два гумових кільця x2

і x3

, у результаті чого одержують складальний компонент (складальну одиницю) – пакет, що відповідає виведеному структурному компонентові x4

*

. Граф G1

(X1

,U1

) 1-го етапу характеризується наступними множинами:

X1

={x1

, x2

, x3

, x4

*

}; U1

={u4 1

, u4 2

, u4 3

}.

Рисунок 2.4 – Гідрозамок у зборі (а) і його модель (б)

На 2-ому етапі в корпус x4

вставляється складальний компонент x11

, що складається зі складальних одиниць x7

і x10

. У свою чергу x7

*

- поршень x5

з одягненим на нього кільцем x6

, а x10

*

- штовхальник x8

з одягненим на нього кільцем x9

. У результаті цього утворюються новий складальний компонент і виведений структурний компонент x12

*

. Граф G2

(X2

,U2

) 2-го етапу включає наступні елементи:

X2

={x4

,x5

,x6

,x7

,x8

,x9

,x10

,x11

,x12

*

}; U2

={u7 5

, u7 6

, u10 8

, u10 9

, u11 7

, u11 10

, u12 4

, u12 11

}.

На 3-ому етапі в попередньо отриманий складальний компонент x12

вставляється металеве стопорне кільце x13

, що відповідає виводові нового структурного компонента x14

*

, описуваного графомG3

(X3

,U3

):

X3

={x1 2

, x1 3

, x1 4

*

}; U3

={u14 12

, u14 13

}.

По цьому принципі одержуємо інші графи:

G4

(X4

,U4

) : X4

={x14

,x15

,x16

*

}; U4

={u16 14

, u16 15

}.

G5

(X5

,U5

) : X5

={x16

,x17

,x18

,x19

,x20

*

}; U5

={u17 18

, u19 17

, u20 19

, u20 16

}.

G6

(X6

,U6

) : X6

={x20

,x21

,x22

,x23

,x24

,x25

,x26

*

};

U6

={u23 21

, u23 22

, u25 23

, u25 24

, u26 25

, u26 20

}.

G7

(X7

,U7

) : X7

={x26

,x27

,x28

*

}; U7

={u28 26

, u28 27

}.

G8

(X8

,U8

) : X8

={x28

,x29

,x30

*

}; U8

={u30 28

, u30 29

}.

G9

(X9

,U9

) : X9

={x30

,x31

,x32

*

}; U9

={u32 30

, u32 31

}.

Вивід основного (узагальненого) структурного компонента полягає в об'єднанні вихідних графів, тобто графів виведених (по етапах) проміжних структурних компонентів. Тобто:

G(X,U)=G1

(X1

,U1

) G2

(X2

,U2

) G2

(X2

,U2

) G3

(X3

,U3

) G3

(X3

,U3

) G4

(X4

,U4

) G4

(X4

,U4

) G5

(X5

,U5

) G5

(X5

,U5

)

G6

(X6

,U6

) G6

(X6

,U6

) G7

(X7

,U7

) G7

(X7

,U7

) G8

(X8

,U8

) G8

(X8

,U8

) G9

(X9

,U9

). G9

(X9

,U9

).

Дана операція виконується на основі правила: множинами вершин X і дуг U об'єднаного графа G(X,U) є об'єднання відповідно підмножин вершин xi

і дуг ui

вихідних графів, відкіля

X=X1

X2 X2

X3 X3

X4 X4

X5 X5

X6 X6

X7 X7

X8 X8

X9

={x1

,x2

,x3

,x4

,x5

,x6

,x7

,x8

,x9

,x10

,x11

,x12

,x13

,x14

,x15

,x16

,x17

,x18

,x19

,x20

,x21

,x22

,x23

,x24

,x25

,x26

,x27

,x28

,x29

,x30

,x31

,x32

*

}; X9

={x1

,x2

,x3

,x4

,x5

,x6

,x7

,x8

,x9

,x10

,x11

,x12

,x13

,x14

,x15

,x16

,x17

,x18

,x19

,x20

,x21

,x22

,x23

,x24

,x25

,x26

,x27

,x28

,x29

,x30

,x31

,x32

*

};

U=U1

U2 U2

U3 U3

U4 U4

U5 U5

U6 U6

U7 U7

U8 U8

U9

={u4 1

, u4 2

, u4 3

, u7 5

, u7 6

,u10 8

,u10 9

,u11 7

, u11 10

, u12 4

, u12 11

, u14 12

, u14 13

, u16 14

, u16 15

, u17 18

, u19 17

, u20 19

, u20 16

, u23 21

, u23 22

, u25 23

, u25 24

, u26 25

, u26 20

, u28 26

, u28 27

, u30 28

, u30 29

, u32 30

, u 32 31

}. U9

={u4 1

, u4 2

, u4 3

, u7 5

, u7 6

,u10 8

,u10 9

,u11 7

, u11 10

, u12 4

, u12 11

, u14 12

, u14 13

, u16 14

, u16 15

, u17 18

, u19 17

, u20 19

, u20 16

, u23 21

, u23 22

, u25 23

, u25 24

, u26 25

, u26 20

, u28 26

, u28 27

, u30 28

, u30 29

, u32 30

, u 32 31

}.

Отриманих даних досить для побудови нового (об'єднаного) графа. Побудову графа починають із зображення об'єднаної множини вершин X, після чого наносять дуги об'єднаної множини дуг U з урахуванням числової індексації елементів множини {Uij

}. Побудований у такий спосіб граф (рис.2.4) відображає узагальнену інформацію модель, у якій легко простежити всі зв'язки і вплив кожного компонента на загальну характеристику моделі, а, отже, і описуваного моделлю досліджуваного виробу.

2.3 Розробка маршрутного технологічного процесу складання гідрозамка на роторній лінії

У п.2.2 був розроблений технологічний процес складання гідрозамка КГУ3.020ПР-01 і представлений у вигляді технологічної схеми складання, а також обґрунтований за допомогою теорії графів. Відповідно до цього технологічного процесу складання гідрозамка провадиться шляхом послідовної вставки в корпус деталей у комплекті з ущільнювальними кільцями. Відповідно до вимог, пропонованих до гідрозамка, не допускається перекручування й ушкодження ущільнювальних кілець, отже, відразу після вдягання кільця на відповідну деталь необхідно дану складальну одиницю проконтролювати. З урахуванням автоматизації виробництва на базі роторних машин приймаємо, що дана контрольна операція буде провадитися на транспортних роторах, що передають складальні одиниці, що складаються з відповідних деталей з ущільнювальними кільцями, на наступні операції складання.

Маршрутний технологічний процес складання гідрозамка представлений у табл.2.1.

Таблиця 2.1 – Маршрутний технологічний процес складання гідрозамка КГУ3.020ПР-01

| 1 |

Складання корпусу (скл.1) |

1. Закріпити корпус(4).

2. Установити 2 ущільнювальних гумові кільця(17).

|

| 2 |

Складання поршня (скл.2) |

1. Закріпити поршень(1).

2. Установити гумове кільце(16).

|

| 3 |

Складання штовхальника (скл.3) |

1. Закріпити штовхальник(10).

2. Установити ущільнювальне кільце(18).

|

| 4 |

Складання поршня (скл.4) |

1. Закріпити поршень (скл.2).

2. Установити штовхальник (скл.3).

|

| 5 |

Складання корпусу (скл.5) |

1. Закріпити корпус (скл.1).

2. Установити поршень (скл.4).

3. Установити стопорне кільце(2).

|

| 6 |

Складання втулки (скл.6) |

1. Закріпити втулку(11).

2. Установити ущільнювальне кільце(15).

|

| 7 |

Складання золотника (скл.7) |

1. Закріпити золотник(6).

2. Установити прокладку(5).

3. Установити гумове кільце(14).

|

| 8 |

Складання корпусу (скл.8) |

1. Закріпити корпус (скл.5).

2. Установити пружину(8).

3. Установити втулку (скл.6).

4. Установити золотник (скл.7).

5. Установити втулку(7).

6. Установити пружину(12).

|

| 9 |

Складання гідрозамка |

1. Закріпити корпус (скл.8).

2. Закрутити гайку(9).

|

| 10 |

Контрольна |

1. Контролювати гідрозамок. |

2.4 Висновки

Основним результатом проведених у даному розділі досліджень стало вивчення особливостей складальних операцій, умов їхнього здійснення на роторних машинах, синтез структури технологічного процесу складання, яке можна узагальнити наступними висновками:

- вивчений комплекс власне складальних, а також супутніх їм операцій, їхній зміст і переходи, умови їхнього здійснення, необхідне устаткування;

- проаналізовані умови здійснення складальних операцій на роторних машинах;

- досліджена послідовність розробки технологічного процесу збірки, необхідні вихідні дані;

- розроблений власне технологічний процес складання гідрозамка однобічного, складена технологічна схема складання;

- розглянута послідовність складання виробу за допомогою теорії графів, досліджено методику побудови інформаційної моделі на конкретному прикладі аналізу виробу – гідрозамка однобічного типу КГУ. Структура складання даного виробу описана графом, у якому вершинам відповідають деталі або складальні одиниці, а ребрам – зв'язки між ними. Згідно сформованому інформаційному графові складання гідрозамка розчленували на дев'ять етапів, де кожному етапові відповідає складання корпуса з наступною деталлю або складальною одиницею. Виведені компоненти описані в вигляді окремих вихідних графів, що характеризуються множинами елементів і зв'язків. Побудований об'єднаний граф відображає узагальнену інформаційну модель, у якій легко простежуються всі зв'язки і вплив кожної компоненти на загальну характеристику моделі.

3. Дослідницька частина

У даній роботі як приклад автоматизації складальних процесів розглядається автоматизація складання гідрозамка КГУ3.020ПР-01 на автоматичній роторній лінії. У ході досліджень необхідно розробити лінію в цілому і роторну машину для складання стопорного кільця і корпусу гідрозамка зокрема. Тобто задачею даного розділу є розробка нового способу складання зазначених деталей з можливістю його здійснення на машинах безперервної дії. При цьому необхідно врахувати особливості напруженого стану елементів пристосування і деталей, що збираються, у процесі складання. Дану задачу найбільш доцільно вирішувати за допомогою чисельного аналізу, ніж аналітично й експериментально.

3.1 Загальні положення

Надзвичайно широкий діапазон застосування методу кінцевих елементів: будівельна справа і машинобудування, гідро - і аеродинаміка, гірська справа і нова техніка, задачі стійкості і розповсюдження, моделювання і математична фізика.

Метод кінцевих елементів є варіаційним. Це означає, що основні рівняння, що дозволяють, можуть бути отримані безпосередньо з варіаційного принципу Лагранжа, який можна сформулювати так: з множини кінематично припустимих систем переміщень, що відповідають заданим граничним умовам, ті, котрі задовольняють умовам рівноваги, додають потенційної енергії системи стаціонарне значення. У стані стійкої рівноваги повна потенційна енергія П мінімальна:

П = U – W,

де U – потенційна енергія;

W – повна робота зусиль взаємодії між елементами тіла, що виявляються зовнішніми стосовно кожного елементу.

Класичний підхід до задачі про напружено-деформований стан якоїсь області припускає аналіз нескінченно малого елемента цієї області. Метод кінцевих елементів передбачає інший підхід: розглядається елемент кінцевих розмірів, що означає перехід від системи з нескінченним числом параметрів напружено-деформованого стану до системи з кінцевим числом параметрів. Таким чином, область являє собою сукупність кінцевого числа елементів кінцевих розмірів.

Розрахунок відповідно до методу кінцевих елементів починається з дискретизації розрахункової схеми. Об'єкти розчленовуються на кінцеві елементи відповідної статичної природи. Для двовимірних областей найбільш часто застосовують трикутні або прямокутні кінцеві елементи, а для тривимірних тіл – елементи у формі тетраедра або паралелепіпеда. Кожен кінцевий елемент зберігає усі фізичні і геометричні властивості вихідного середовища. На границі області (тіла) задаються граничні умови, тобто компоненти сил або переміщень. Далі для всіх кінцевих елементів будуються матриці коефіцієнтів твердості, визначення яких зводяться до плоскої або тривимірної задачі теорії пружності [46]. Рішення в цьому випадку можуть бути лише наближеними, тому і задачі в цілому вирішуються приблизно.

У загальному випадку можна виділити такі основні етапи рішення задач по методу кінцевих елементів:

1. Побудова функціонала повної потенційної енергії.

Щоб побудувати функціонал, необхідно знати диференціальні оператори, що зв'язують переміщення з напругами і деформаціями. Найбільш загальне вираження мають оператори тривимірного напруженого стану.

2. Розчленовування системи на кінцеві елементи і вибір координатних функцій.

Необхідно намагатися, щоб форма кінцевого елемента була по можливості простою. Крім того, потрібно задовольнити двом суперечливим вимогам: точності розрахунку, що вимагає великої кількості розрахункових вузлів (більшої густоти розрахункової сітки), і практичного рішення задачі, що накладає обмеження на кількість розрахункових вузлів. Координатні функції ж повинні забезпечувати існування всіх похідних, що входять у функціонала як по області кінцевого елемента, так і по його границях. Як правило, це тригонометричне, експонентне або поліноміальні (одержали найбільше поширення) функції.

3. Побудова матриць твердості і приведення місцевого навантаження до вузлового [46].

4. Побудова канонічних рівнянь [46].

5. Рішення канонічних рівнянь (визначення ступенів волі системи).

Виконується відомими методами рішення лінійних алгебраїчних рівнянь високих порядків (кількість ступенів волі може досягати декількох десятків тисяч). Звичайно використовують методи Гауса, квадратного кореня (Халецького), Зейделя й інші прямі або ітераційні методи.

7.Визначення компонентів напружено-деформованого стану (переміщень, напруги) по області кінцевих елементів, тобто в довільних заздалегідь заданих місцях.

Програмний пакет "ANSYS" широко відомий і користується популярністю серед інженерів-дослідників, що займаються питаннями динаміки і міцності. Засоби методу кінцевих елементів "ANSYS" дозволяють здійснювати розрахунки статичного і динамічного напружено-деформованого стану конструкцій (у тому числі геометрично і фізично нелінійних задач механіки деформованого твердого тіла), форм і частот коливань, аналізу стійкості конструкцій, нелінійних перехідних процесів і ін.

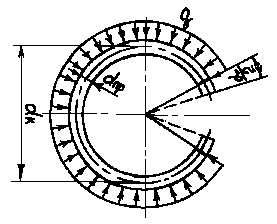

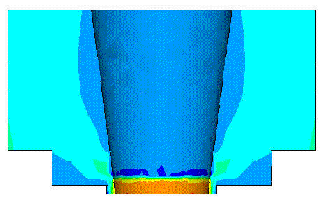

3.2 Розробка способу установки стопорного кільця в корпус

Одним з етапів технологічного процесу складання гідрозамка є складання корпуса з металевим стопорним кільцем (рис. 3.1).

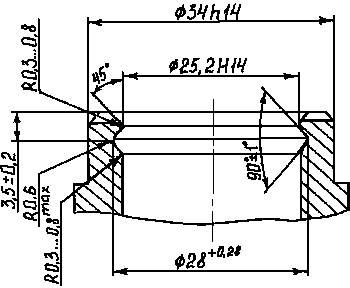

Рисунок 3.1 – Досліджуваний складальний вузол

Стопорне кільце є металевим, виконаним із дроту ø2 мм за ДСТ 9389-75. Зовнішній діаметр кільця у вільному  стані ø28 стані ø28 0,5 мм, а зазор між двома кінцями кільця також у вільному стані – 13 0,5 мм, а зазор між двома кінцями кільця також у вільному стані – 13 мм, що складає сектор у 60° (рис.3.2). Кільце піддається при виготовленні хімічному оксидуванню. мм, що складає сектор у 60° (рис.3.2). Кільце піддається при виготовленні хімічному оксидуванню.

Рисунок 3.2 – Кільце стопорне, дріт II – 2,0 ДСТ 9389-75, m=0,002 кг

На рис.3.3 представлена геометрія канавки корпусу, куди необхідно вставити кільце.

Рисунок 3.3 – Геометричні параметри канавки корпусу гідрозамка

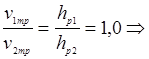

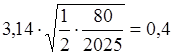

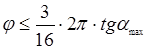

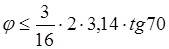

Відповідно до геометричних параметрів кільця і корпусу для здійснення процесу складання стопорне кільце повинне прийняти розмір ø 25 мм, тобто зменшитися в діаметрі на 3 мм і стиснутися на 13˚.

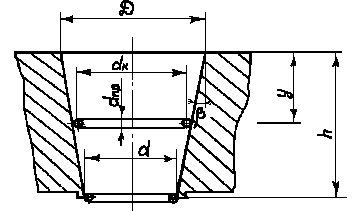

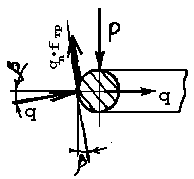

Зважаючи на те, що даний процес складання необхідно автоматизувати за допомогою систем безперервної дії, стиск кільця і його установка в корпус повинні відбуватися послідовно і безупинно. Стиск кільця будемо робити за допомогою конічної матриці і штовхальника (рис. 3.4), тобто прикладаючи до кільця зусилля, викликаємо його переміщення, а, отже, і стиск (рис. 3.5).

Елементи пристосування – інструментального блоку роторної машини (цанговий пуансон і конічна матриця) приймаємо виготовленими зі сталі 45. Більший діаметр конічної матриці приймаємо ø 32 мм, що більше діаметра кільця у вільному стані. Це необхідно для більш надійної фіксації кільця в матриці при його подачі на робочу позицію. Менший діаметр конічної матриці має розмір ø 25 мм, тобто розмір кільця в стиснутому стані, якимсь він може потрапити в корпус гідрозамка. Цангові пелюстки пуансона виконані конічними і мають такий же конус, що і матриця для більш плавної роботи механізму, для виключення можливих заклинювань, заїдань і збоїв.

Рисунок 3.4 – Конструкція пристосування для стиску стопорного кільця

1 – цанговий пуансон (штовхальник);

2 – конічна матриця;

3 – корпус інструментального блоку.

Рисунок 3.5 – Процес складання розрізаного металевого кільця і корпусу гідрозамка

Кут нахилу стінок матриці приймаємо ~5º. Таке значення кута обумовлює плавний стиск колечка для запобігання заклинювань, сплесків напруги, поломок.

При влученні кільця в матрицю пуансон опускається, тисне на кільце і переміщає його вниз, при цьому стискаючи кільце до необхідного розміру і проштовхуючи його в корпус, що знаходиться знизу під матрицею. Навантаження на кільце прикладаються рівномірно розподілене.

Таким чином, розроблений новий спосіб складання стопорного кільця і корпусу гідрозамка, що дозволяє використовувати нові можливості цангового механізму (робочими є торцеві поверхні цангових пелюстків).

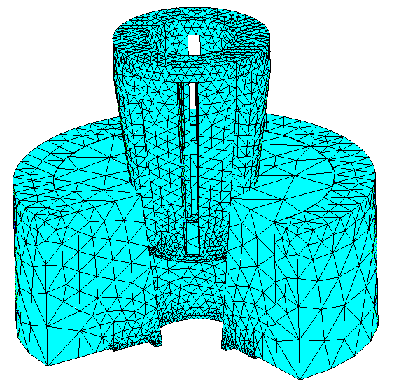

3.3 Дослідження напруженого стану металевого стопорного кільця

У п.1.3 була поставлена мета дослідження і передбачувані задачі для досягнення даної мети. Тобто при автоматичному складанні корпусу гідрозамка і стопорного металевого кільця з використанням роторної машини необхідно визначити параметри технологічного процесу складання даних елементів виробу. А саме, необхідно визначити величину навантаження (зусилля тиску) з боку цангового штовхальника на розрізане кільце, щоб його проштовхнути з використанням конічної матриці в корпус. А також необхідно досліджувати напружений стан взаємодіючих елементів пристосування і складальних елементів безпосередньо в процесі складання; досліджувати можливість заклинювання стопорного кільця в матриці.

Величину навантаження можна визначити тільки експериментальним шляхом, при проведенні численних досвідів. Аналітично й експериментально задачу дослідження напружених станів вирішити неможливо.

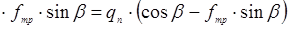

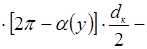

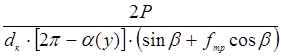

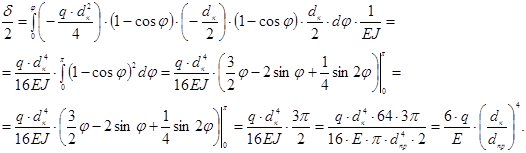

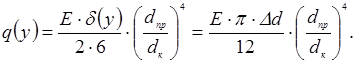

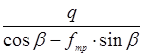

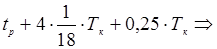

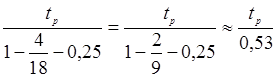

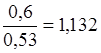

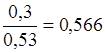

Рішення подібних задач і зокрема даної є дуже тривалим і трудомістким. Подібні незручності рішення задач нових досліджень можна уникнути, використовуючи чисельний аналіз. Так, рішення даних задач можна здійснити за допомогою програми "ANSYS" – стандартного розрахункового комплексу методу кінцевих елементів.При використанні чисельного рішення задачі вирішити задачу і вивести результати в якому завгодно дослідникові виді (у виді таблиць, графіків) можна, побудувавши твердотільну кінцево-елементну модель, задавши граничні умови і базу кінцевих елементів.Отже, об'єктами дослідження є: стопорне розрізане металеве кільце й елементи інструментального блоку роторної машини (цангові пелюстки штовхальника, конічна матриця).При влученні кільця в матрицю пуансон опускається, давить на кільце і переміщає його вниз, при цьому стискаючи кільце до необхідного розміру і проштовхуючи його в корпус, що знаходиться знизу під матрицею. Навантаження на кільце прикладаються рівномірно розподілена. Знаючи переміщення, здійснюване кільцем у матриці, визначимо величину необхідного навантаження, що повинний прикласти пуансон.Визначимо дане навантаження, ґрунтуючись на теорію опору матеріалів [48,49].

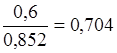

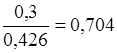

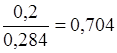

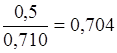

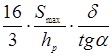

На рис.3.3 представлені геометричні параметри кільця і матриці в процесі складання:

dпр

=2 мм – діаметр перетину кільця;

d=25 мм – діаметр кільця в стиснутому стані;

dк

– діаметр кільця, що змінюється в залежності від місця положення його в матриці;

h=40 мм – висота матриці;

y – положення кільця в матриці;

=5º – кут нахилу стінок матриці; =5º – кут нахилу стінок матриці;

D – більший діаметр конічної матриці,

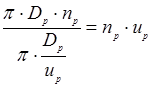

D= в + h  D=25+40 D=25+40 tg5º=29 мм; tg5º=29 мм;

fтр

– коефіцієнт тертя, fтр

=0,15.

Рисунок 3.3 – Геометричні параметри кільця в процесі складання

Рисунок 3.4 – Схема навантаження кільця в процесі складання

Для того щоб кільце стиснулося, повинний ліквідуватися зазор між гранями торців кільця в 3 мм, що складає ≈13º. Таким чином, при стиску кільця кут  (y) (рис.3.4,а) змінюється від 60 ( (y) (рис.3.4,а) змінюється від 60 ( ) при y=22мм (кільце у вільному стані) до 47º при y= h (кільце в стиснутому стані). ) при y=22мм (кільце у вільному стані) до 47º при y= h (кільце в стиснутому стані).

Діаметр кільця dк

визначається виходячи з діаметра конуса матриці у відповідному перетині, тобто dк

= dкон

- dпр

.

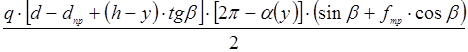

Діаметр конуса матриці визначається в залежності від величини y:

dкон

(y)= в + (h-y)tg . .

dк

= в - dпр

+(h-y)tg . (1) . (1)

Для ліквідації зазору на кільце повинна діяти розподілене горизонтальне навантаження q, що залежить від величини нормальної відсічі матриці qn

при русі кільця під дією сили Р (рис.3.4,б). Тиск на кільце складе:

q = qn - qn

- qn . (2)

. (2)

З умови  , одержуємо: , одержуємо:

(qn

sin + qn

fтр

cos + qn

fтр

cos ) ) P = 0. (3) P = 0. (3)

або

qn

=  . (4) . (4)

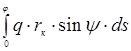

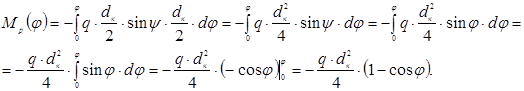

Згинальний момент від навантаження q (мал.3.4,в) у довільному радіальному перетині  [48,49]: [48,49]:

Mp

( )= - )= - , (5) , (5)

де ds= rк , rк

= dк

(y)/2.

, rк

= dк

(y)/2.

Виходить,

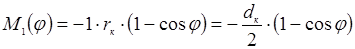

Рівняння одиничних моментів від дії одиничної сили Р= 1 Н (рис.3.4,в) буде мати вигляд:

. .

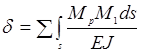

Переміщення по напрямку одиничної сили (дотичної) (рис.3.4,в) по формулі Мору [48,49]:

, (6) , (6)

де Е – модуль пружності матеріалу кільця, Е= 1011

Н/м2

= 1011

Н/м2

= 105

Н/мм2

; 105

Н/мм2

;

J – момент інерції,

J= . .

Для зручності рішення рівняння визначення величини зазору будемо йти від зворотного, тобто зусилля q прикладене як розтягує (від центра до кільця), тоді межі інтегрування від 0 до π.

З іншого боку, величина зазору δ по довжині окружності кільця дорівнює:

δ = π·Δd, де Δd=3 мм.

У нашому випадку для ліквідації зазору в  (коли y= h) навантаження q повинне мати значення: (коли y= h) навантаження q повинне мати значення:

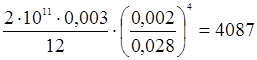

Величина зазору δ залежить від величини положення кільця в матриці y – δ(y), отже, навантаження також є функцією від y – q(y). Тобто чим нижче колечко в матриці, тим більше зусилля q. У самій нижній крапці, коли обраний весь необхідний зазор, зусилля буде складати:

q =  Н/м. Н/м.

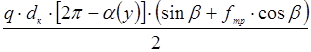

Тоді згідно (2)

qn

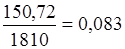

=  = = =4157 Н/м. =4157 Н/м.

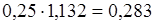

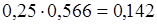

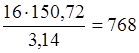

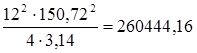

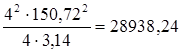

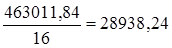

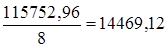

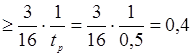

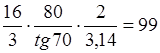

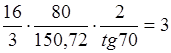

Виходячи з (4) зусилля Р, яких необхідно прикласти до кільця з боку штовхальника, дорівнює:

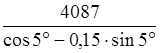

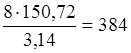

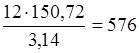

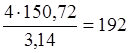

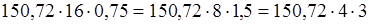

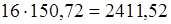

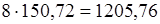

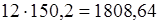

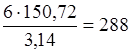

Р= = =

= . .

Визначимо зусилля Р в початковий момент додатка навантаження, тобто коли y=22 мм:

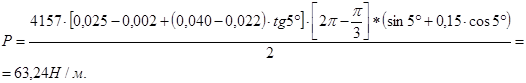

А в момент повного стиску кільця, тобто в нижнім положенні штовхальника (y=h і 2π-α(y)=347˚=1,93π), зусилля дорівнює:

Р= Н/м. Н/м.

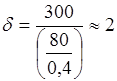

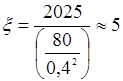

Таким чином, при стиску кільця цанговий штовхальник повинний прикласти зусилля в 63,24 Н і збільшувати навантаження в міру його опускання до 68,54 Н.

Зіставимо результати розрахунків, отриманих аналітично по прийнятих формулах і нормам, і отриманих за допомогою чисельного аналізу в середовищі ANSYS.

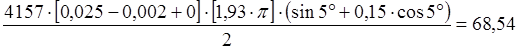

Порядок рішення задачі в ANSYS наступний:

1) попередній етап (Preference);

2) створення твердотільної моделі (Preprocessor);

3) рішення задачі методом кінцевих елементів (Solution);

4) обробка результатів рішення (General Postprocessor, Time Hist Postprocessor).

Перш, ніж створювати твердотільну кінцево-елементну модель, необхідно вибрати тип аналізу, тип кінцевих елементів, визначити властивості матеріалів.

Вибір типу аналізу, попередня підготовка – Preference. У досліджуваній нами задачі будемо робити міцністний розрахунок Structural.

Перехід до загальних установок (Preference) здійснюється з екранного меню натисканням на кнопку Preference. Після чого з'являється панель Preferences for GUI Filtering, у якій вибираються команди: тип аналізу Structural (структурний) і h-Method (універсальний метод розрахунку). Далі натискається кнопка ОК, і вищеописані установки будуть застосовані до наступного розрахунку.

Далі варто перейти до створення кінцево-елементної моделі розглянутого датчика в препроцесорі методу кінцевих елементів ANSYS. Перехід у препроцесор здійснюється з екранного меню натисканням на кнопку Preprocessor.

Вибір типу кінцевих елементів для рішення задачі здійснимо з бібліотеки стандартних кінцевих елементів Element Type. Тому що об'єктами дослідження є твердотільні об'ємні елементи, то тип кінцевих елементів – Solid.

Визначення типу застосовуваного кінцевого елемента провадиться з екранного меню послідовністю команд Preprocessor → Element Type → Add/Edit/Delete... На екрані з'являється панель Element Types. З першою появою цієї панелі жоден з можливих типів елементів ще не заданий. У даному випадку варто натиснути кнопку Add. Після цього на екрані з'являється наступна командна панель Library of Element Types, що дозволяє вибрати тип застосовуваного кінцевого елемента безпосередньо з загального списку доступних.

У цій панелі необхідно зробити наступне:

- у лівому списку вибрати Solid (тверде тіло), у правом вибрати Brick 20node 95;

- натиснути кнопку OK, при цьому даний тип елемента буде обрана і панель закриється.

Material Props – властивості матеріалів можна задавати або вибирати з бібліотеки стандартних матеріалів Material Library.

Визначення застосовуваного матеріалу може провадитися двома способами:

З екранного меню командами Preprocessor → Material Prop → Isotropic, в екранному вікні з'являється панель Isotropic Material Properties, у якій провадиться вказівка характеристик матеріалу. У цій панелі досить указати тільки модуль Юнга Young’s modulus EX (рівний 2*1011

Па), коефіцієнт Пуассона Poisson’s ratio NUXY (рівний 0,4) і щільність матеріалу деталі Density DENS.

Можна імпортувати готовий матеріал наступними командами Preprocessor → Material Props → Material Library → Import Library, на екрані з'являється панель Import Material Library File, і в ній вибираємо матеріал c необхідними властивостями.

Отже, для рішення нашої задачі задамо:

модуль пружності EX для кільця 2,2е11;

для пуансона і матриці 2е11;

коефіцієнт Пуансона NUXY для кільця 0,4;

для пуансона і матриці 0,3.

Вибір системи одиниць, у якій будуть провадитися розрахунки можна виконати за допомогою послідовності команд Preprocessor → Material Props → Material Library → Select Units, після виконання якої з'явиться панель Select Filtering Units for Material Library, де треба включити перемикач SI (MKS), тобто вибрати міжнародну систему одиниць СІ.

Для подальшого розрахунку обов'язкове створення одного обсягу із сукупності імпортованих поверхонь і ліній, що здійснюється в такий спосіб: Preprocessor → Create → Volumes Arbitrary → By Areas, виникає панель Create Volume by Areas, на якій необхідно натиснути кнопку Pick All. У результаті обсяг буде створений.

Звичайно при створенні моделей засобами CAD усі розміри беруться в міліметрах. Система СІ використовує розміри в метрах, тому вже наявний обсяг треба масштабувати. Дана операція викликається з екранного меню в такий спосіб: Preprocessor → Operate → Scale → Volumes. Після цього на екрані з'являється панель Scale Volumes. У цій панелі в полях RX, RY, RZ Scale factors – in the active coordinate system потрібно вказати коефіцієнти масштабування по осях X, Y і Z (по всіх осях указуємо 0,001). У списку IMOVE Existing volumes will be потрібно вказати Moved (Перенесений).

Після виконання усіх вищенаведених операцій можна створювати сітку кінцевих елементів. Оскільки обсяг має досить складну форму, на ньому краще створювати нерегулярну сітку кінцевих елементів. Такий спосіб створення сіток викликається командами з екранного меню Preprocessor → Meshing → Volumes → Free → Mesh. Далі йде виділення обсягу, натискання кнопки OK і на екрані через якийсь час виникає вид сітки кінцевих елементів.

Вхід у меню рішення задачі здійснюється з екранного меню натисканням на кнопку Solution.

У ньому можна вибрати новий тип аналізу. За замовчуванням мається на увазі стаціонарний аналіз Static – розрахунок статичного напружено – деформованого стану, застосовуваний для міцністних розрахунків. Modal – аналіз власних частот і форм коливань конструкції. Harmonic – гармонійний аналіз, розрахунок змушених коливань. Transient – нестаціонарний аналіз, розрахунок перехідних процесів. Spectrum – спектральний аналіз. Buckling – аналіз стійкості в лінійній постановці. Substrukturing – аналіз підконструкцій (суперелементів).

Додаток закріплень по вказаним користувачем поверхням геометричної моделі здійснюється з екранного меню командами Solution > Loads > Apply > Displacement > On Areas. У, що з'явилася на екрані, панелі Apply U, Rot on Areas потрібно вказати курсором необхідні поверхні і натиснути кнопку ОК. У даній роботі закріплення – накладення реакцій зв'язку у всіх напрямках – провадиться по зовнішній поверхні блоку. Таким чином, деталь позбавляється всіх можливих ступенів волі.

Потім зробити запуск рішення на виконання розрахунку за допомогою команди екранного меню Solution → Solve → Current LS. Ніяких параметрів і опцій ця команда не має. Після появи повідомлення Solution is done! можна вийти з процедури рішення і перейти до перегляду результатів у постпроцесорі (Postprocessor).

Указівка величини переміщення кільця в матриці здійснюється з екранного меню командами Solution → Loads → Apply → Displacement → On Lines. У панелі, що з'явилася на екрані, потрібно вказати курсором необхідну поверхню і натиснути кнопку ОК. Після чого в наступній командній панелі варто вказати напрямок і величину переміщення.

Потім варто натиснути кнопку ОК. Далі зробити запуск рішення на виконання розрахунку напружено-деформованого стану за допомогою команди екранного меню Solution → Solve → Current LS, попередньо виконавши наступні дії: Solution → Analysis Type → New Analysis → Static. Після появи повідомлення Solution is done! можна вийти з процедури рішення і перейти до перегляду результатів у постпроцесорі (Postprocessor).

У препроцесорі можна візуалізіровати і переглянути в спеціальних текстових і графічних вікнах: переміщення, деформації і напруги в елементах конструкції, реакції опор і інші результати.